При повреда на цилиндрите фабричните цехове спират работа. Инженерите изпадат в паника, когато производствените линии спират без предупреждение. Повечето хора никога няма да разберат елегантната физика, която прави тези работни коне на автоматизацията функционални.

Цилиндърът работи, като използва сгъстен въздух или хидравлична течност за създаване на разлика в налягането върху повърхността на буталото, превръщайки налягането на течността в линейна механична сила в съответствие с Законът на Паскал1 (F = P × A), което дава възможност за контролирано линейно движение за индустриална автоматизация.

Миналата седмица получих спешно обаждане от Роберто, управител на завод в Италия, чиято бутилираща линия беше спряла работа за 6 часа. Екипът му по поддръжката подменяше бутилките на случаен принцип, без да разбере защо са се повредили. Преведох ги през основните принципи на работа по време на видеоразговор и те установиха истинския проблем - замърсено подаване на въздух. Линията заработи отново за 30 минути, което им спести $15 000 загубена продукция.

Съдържание

- Какъв е основният принцип на работа на цилиндъра?

- Как си взаимодействат вътрешните компоненти?

- Каква е ролята на налягането в работата на цилиндъра?

- Как работят различните типове цилиндри?

- Как системите за управление осигуряват работата на цилиндрите?

- Какви сили и изчисления управляват работата на цилиндъра?

- Как факторите на околната среда влияят на работата на цилиндъра?

- Какви често срещани проблеми пречат на правилната работа на цилиндъра?

- Как съвременните цилиндри се интегрират със системите за автоматизация?

- Заключение

- Често задавани въпроси за работата на цилиндрите

Какъв е основният принцип на работа на цилиндъра?

Основният принцип на работа на цилиндъра се основава на един от най-важните закони на физиката, открит преди повече от 350 години.

Цилиндрите работят по закона на Паскал, при който налягането, приложено към затворена течност, се предава еднакво във всички посоки, което позволява преобразуването на налягането на течността в линейна механична сила, когато разликата в налягането действа върху повърхността на буталото.

Фондация "Законът на Паскал

През 1653 г. Блез Паскал открива, че налягането, приложено навсякъде в затворена течност, се разпределя равномерно в целия обем на течността. Този принцип е в основата на работата на всички хидравлични и пневматични цилиндри.

На практика, когато прилагате налягане от 6 бара върху сгъстен въздух в цилиндър, същото това налягане от 6 бара действа върху всяка повърхност в цилиндъра, включително и върху повърхността на буталото.

Магията се случва, защото буталото може да се движи, докато другите повърхности не могат. Това създава разликата в налягането, необходима за генериране на линейна сила и движение.

Концепция за разлика в налягането

Цилиндрите работят, като създават различно налягане от противоположните страни на буталото. По-високото налягане от едната страна създава нетна сила, която избутва буталото към страната с по-ниско налягане.

Разликата в наляганията определя изходната сила: ако от едната страна има 6 бара, а от другата - 1 бар (атмосферно налягане), нетната разлика в наляганията е 5 бара, действащи в областта на буталото.

Максималната сила се проявява, когато едната страна получава пълното налягане на системата, а другата се изпуска в атмосферата, създавайки най-голямата възможна разлика в налягането.

Математика за генериране на сила

Основното уравнение за силата F = P × A определя работата на всички цилиндри, където силата е равна на налягането, умножено по ефективната площ на буталото. Тази проста зависимост определя размера на цилиндъра и неговата производителност.

Единиците за налягане варират в световен мащаб - 1 бар се равнява на 14,5 PSI или 100 000 паскала. При изчисленията на площта се използва ефективният диаметър на буталото, като се отчита площта на пръта при конструкции с двойно действие.

Реалната изходна сила обикновено е 85-90% от теоретичната поради загубите от триене, съпротивлението на уплътнението и ограниченията на потока, които намаляват ефективното налягане.

Процес на преобразуване на енергията

Цилиндрите превръщат натрупаната енергия на флуида в полезна механична работа. Сгъстеният въздух или хидравличната течност под налягане съдържат потенциална енергия, която се освобождава при разширяване.

Енергийната ефективност варира значително между пневматичните (25-35%) и хидравличните (85-95%) системи поради загубите при компресия и генерирането на топлина.

Процесът на преобразуване включва множество трансформации на енергия: електрическа → компресия → налягане на флуида → механична сила → полезна работа.

Как си взаимодействат вътрешните компоненти?

Разбирането на взаимодействието на вътрешните компоненти разкрива защо правилната поддръжка и качествените компоненти са от съществено значение за надеждната работа.

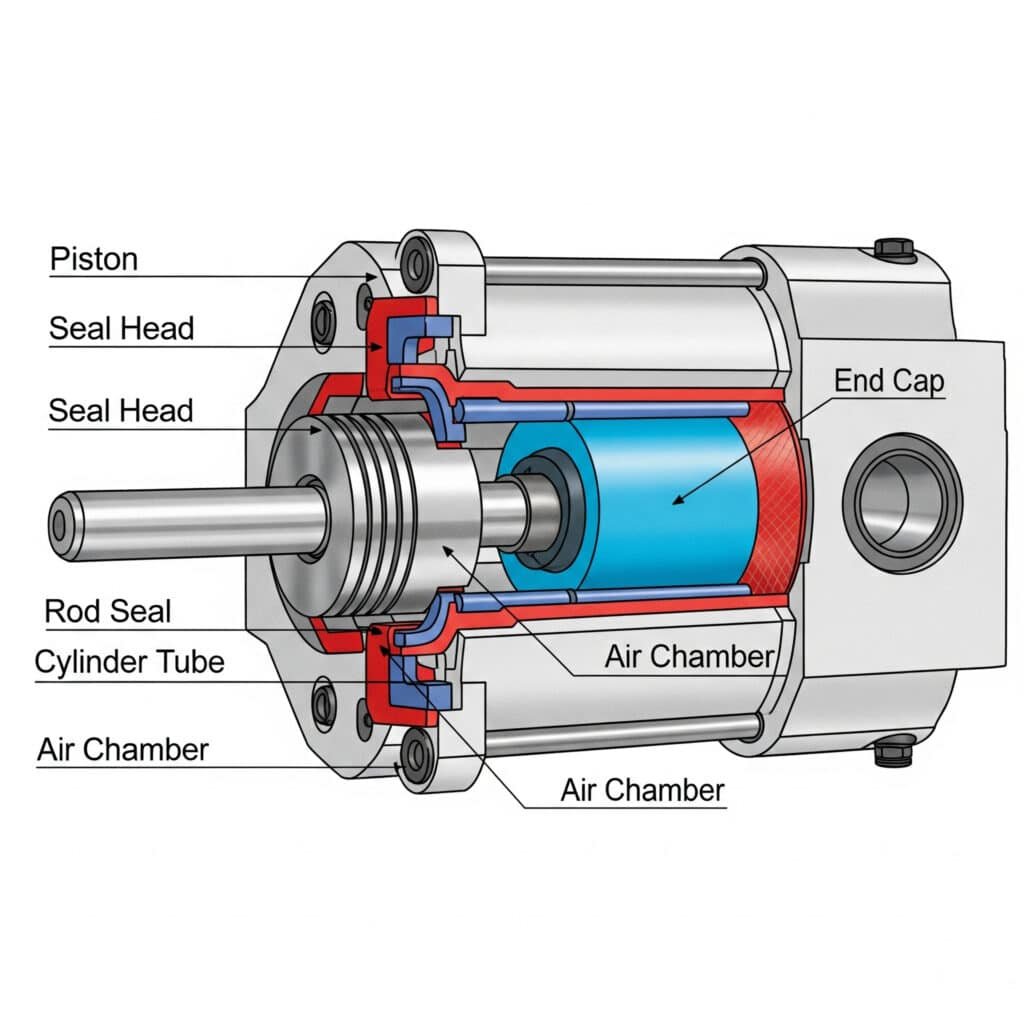

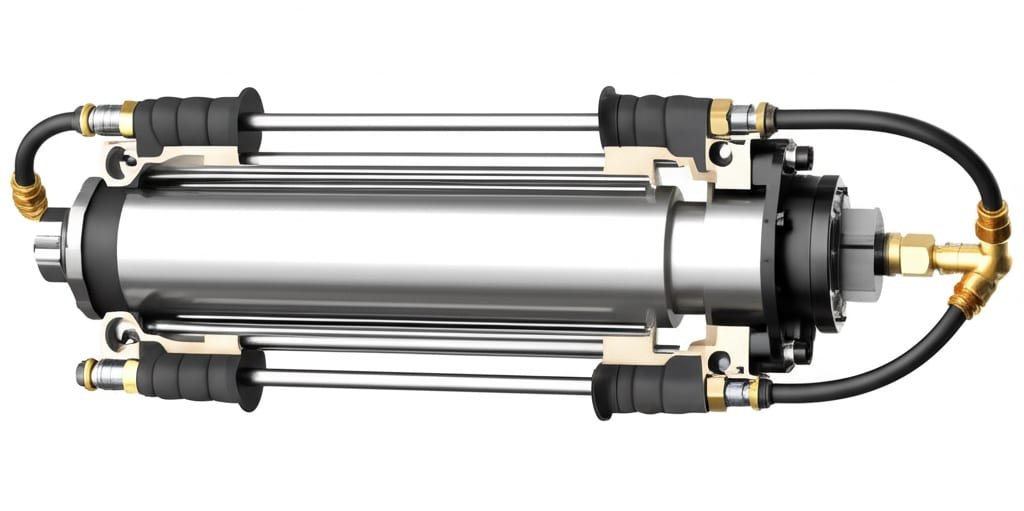

Компонентите на вътрешния цилиндър работят заедно като интегрирана система, в която корпусът на цилиндъра съдържа налягане, буталото преобразува налягането в сила, уплътненията поддържат границите на налягането, а прътът предава силата на външни товари.

Функция на корпуса на цилиндъра

Корпусът на цилиндъра служи като съд под налягане, съдържащ работната течност и направляващ движението на буталото. В повечето корпуси се използват безшевни стоманени тръби или алуминиеви профили за оптимално съотношение между здравина и тегло.

Обработката на вътрешната повърхност оказва решаващо влияние върху производителността - усъвършенстваните отвори с обработка на повърхността 0,4-0,8 Ra осигуряват гладка работа на уплътнението2 и удължен живот на компонентите.

Дебелината на стената трябва да издържа на работното налягане с подходящи коефициенти на сигурност. Стандартните промишлени цилиндри работят с 10-16 бара, като в конструкцията им са вградени предпазни маржове 4:1.

Материалите за корпуса включват въглеродна стомана за обща употреба, неръждаема стомана за корозивни среди и алуминиеви сплави за приложения с повишено тегло.

Работа на буталото

Буталото действа като подвижна граница на налягането, която преобразува налягането на флуида в линейна сила. Конструкцията на буталото оказва значително влияние върху работата на цилиндъра, неговата ефективност и експлоатационен живот.

Материалите за буталата обикновено са алуминиеви за леки и бързодействащи приложения или стоманени за операции с голяма сила и тежки натоварвания. Изборът на материал влияе върху характеристиките на ускорение и капацитета на силата.

Уплътненията на буталата създават критичната граница на налягането между камерите на цилиндъра. Първичните уплътнения се справят с ограничаването на налягането, докато вторичните уплътнения предотвратяват изтичането и замърсяването.

Диаметърът на буталото пряко определя изходната сила съгласно F = P × A. По-големите бутала генерират по-голяма сила, но изискват по-голям обем на флуида и капацитет на потока.

Интеграция на системата за уплътнения

Уплътненията работят като интегрирана система, в която всеки тип изпълнява специфични функции. Първичните уплътнения на буталото поддържат разделението на налягането, уплътненията на пръта предотвратяват външни течове, а чистачките отстраняват замърсяването.

Материалите за уплътненията трябва да съответстват на работните условия - NBR за обща употреба, полиуретан за износоустойчивост, PTFE за химическа съвместимост и Viton за високи температури.

Монтажът на уплътненията изисква прецизни техники и правилно смазване. Неправилният монтаж води до незабавна повреда и лоша работа, която се отразява на цялата система.

Работата на уплътненията оказва пряко влияние върху ефективността на цилиндъра, като износените уплътнения намаляват мощността и водят до хаотична работа, която се отразява на качеството на продукцията.

Сглобка на прът и крайна капачка

Буталният прът предава силата на цилиндъра на външни товари, като същевременно запазва целостта на уплътнението под налягане. Конструкцията на пръта трябва да се справя с приложените сили, без да се огъва или прекомерно да се отклонява.

Материалите за прътите включват хромирана стомана за устойчивост на корозия, неръждаема стомана за тежки условия и специализирани сплави за екстремни условия.

Крайните капачки уплътняват краищата на цилиндъра и осигуряват точки за монтаж. Те трябва да издържат на пълното налягане в системата плюс външните монтажни натоварвания, без да се повредят или да протекат.

Конфигурациите за монтиране включват стилове на монтиране с щифт, цапфа, фланец и крак. Правилният избор на монтаж предотвратява концентрацията на напрежение и преждевременната повреда на компонента.

| Компонент | Опции за материали | Ключова функция | Въздействие при неуспех |

|---|---|---|---|

| Корпус на цилиндъра | Стомана, алуминий, SS | Задържане на налягането | Пълна повреда на системата |

| Бутало | Алуминий, стомана | Преобразуване на силата | Намалена производителност |

| Уплътнения | NBR, PU, PTFE, Viton | Изолация на налягането | Изтичане, замърсяване |

| Rod | Хромирана стомана, SS | Предаване на сила | Повреда при обработката на товара |

| Крайни капачки | Стомана, алуминий | Затваряне на системата | Загуба на налягане |

Каква е ролята на налягането в работата на цилиндъра?

Налягането служи като основен източник на енергия, който позволява работата на цилиндъра и определя работните характеристики.

Налягането играе централна роля в работата на цилиндъра, като осигурява движещата сила за движението, определя максималната изходна сила, влияе върху работната скорост и върху ефективността и надеждността на системата.

Налягането като източник на енергия

Сгъстеният въздух или хидравличната течност под налягане съдържат акумулирана енергия, която се превръща в механична работа, когато се освободи. По-високите налягания съхраняват повече енергия за единица обем.

Плътността на енергията на налягането варира значително между пневматичните и хидравличните системи. Хидравличните системи работят при 100-300 бара, докато пневматичните системи обикновено използват 6-10 бара.

Степента на освобождаване на енергия зависи от капацитета на потока и разликата в налягането. Бързите промени в налягането позволяват бърза работа на цилиндъра, докато контролираното освобождаване осигурява плавно движение.

Налягането в системата трябва да остане стабилно, за да има постоянна производителност. Колебанията в налягането водят до неравномерно движение и намалена сила, което се отразява на качеството на продукцията.

Връзка между силата и изхода

Изходната сила е в пряка зависимост от работното налягане съгласно F = P × A. Удвояването на налягането удвоява наличната сила, поради което контролът на налягането е от решаващо значение за производителността.

Ефективното налягане е равно на подаваното налягане минус загубите през клапани, фитинги и ограничения на потока. За да се постигне оптимална производителност, при проектирането на системата тези загуби трябва да се сведат до минимум.

Диференциалът на налягането в буталото определя нетната сила. Противоналягането откъм изпускателната страна намалява ефективното налягане и наличната изходна сила.

Максималната теоретична сила се проявява при максимално налягане в системата и атмосферно налягане на отработените газове, което създава най-голямата възможна разлика в налягането.

Регулиране на скоростта чрез налягане

Скоростта на цилиндъра зависи от дебита, който е свързан с разликата в налягането през ограниченията на дебита. По-високите разлики в налягането увеличават дебита и скоростта на цилиндъра.

Вентилите за регулиране на дебита използват спада на налягането, за да регулират скоростта. Управлението на входящия поток ограничава входящия поток, докато управлението на изходящия поток ограничава изходящия поток за различни характеристики.

Регулирането на налягането поддържа постоянни скорости въпреки промените в натоварването. Без регулиране скоростта се променя при промяна на натоварването и колебанията на налягането на подаване.

Бързите изпускателни клапани заобикалят ограниченията на потока, за да ускорят движението, като позволяват бързо освобождаване на налягането директно в атмосферата.

Управление на налягането в системата

Регулаторите на налягане поддържат постоянно работно налягане въпреки колебанията в подаването. Това осигурява повторяемост на работата и предпазва компонентите от свръхналягане.

Предпазните клапани осигуряват защита чрез ограничаване на максималното налягане в системата. Те предотвратяват повреди от скокове на налягането или неизправности в системата.

Акумулаторните системи съхраняват течност под налягане, за да се справят с пиковите нужди и да изглаждат колебанията на налягането. Те подобряват реакцията и ефективността на системата.

Мониторингът на налягането дава възможност за прогнозна поддръжка чрез откриване на течове, запушвания и влошаване на качеството на компонентите, преди те да причинят повреди.

Как работят различните типове цилиндри?

Различните конструкции на цилиндри работят на едни и същи основни принципи, но с различни конфигурации, оптимизирани за конкретни приложения и изисквания за производителност.

Различните типове цилиндри работят на един и същ принцип на диференциално налягане, но с вариации в метода на задействане, начина на монтиране и вътрешната конфигурация, за да се оптимизира работата за специфични приложения и работни условия.

Работа с еднодействащ цилиндър

Цилиндрите с единично действие прилагат налягане само от едната страна на буталото, като за обратното движение се използват пружини или гравитация. Тази проста конструкция намалява консумацията на въздух и сложността на управлението.

Цилиндрите с възвратни пружини използват вътрешни компресионни пружини, за да приберат буталото при освобождаване на налягането. Силата на пружината трябва да преодолее триенето и външните натоварвания за надеждно връщане.

Конструкциите с гравитационно връщане разчитат на теглото или на външни сили за прибиране. Това е подходящо за вертикални приложения, при които гравитацията подпомага връщането, без да са необходими пружини.

Изходното усилие се ограничава от силата на пружината по време на разтягане. Пружината намалява нетната налична сила за външна работа, което изисква по-големи цилиндри за еквивалентна мощност.

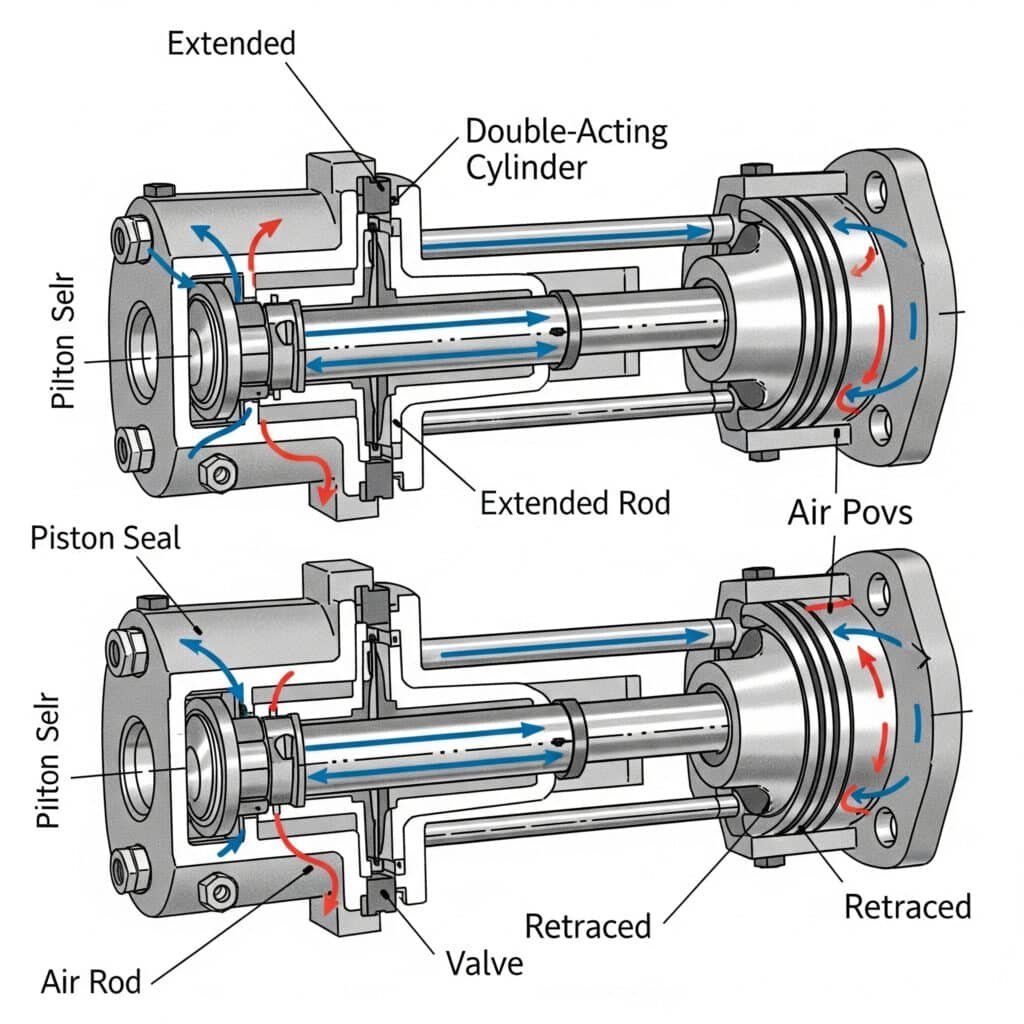

Работа с двойнодействащ цилиндър

Цилиндрите с двойно действие упражняват натиск последователно от двете страни, като осигуряват движение в двете посоки с независим контрол на скоростта и силата.

Силите на разгъване и прибиране се различават поради площта на пръта, която намалява ефективната площ на буталото от едната страна. Силата на разтягане обикновено е с 15-20% по-голяма от силата на прибиране.

Независимият контрол на потока позволява различни скорости за всяка посока, като оптимизира времето на цикъла при различни условия на натоварване и изисквания за приложение.

Възможността за задържане на позицията е отлична, тъй като налягането поддържа позицията срещу външни сили в двете посоки без консумация на енергия.

Функция на телескопичния цилиндър

Телескопичните цилиндри постигат дълги ходове в компактни опаковки, като използват множество последователно вложени стъпала, които се удължават последователно. Всеки етап се разгъва напълно, преди да започне следващият.

Системите за насочване на налягането осигуряват правилна последователност на работа чрез вътрешни проходи или външни колектори, които контролират потока към всеки етап.

Изходната сила намалява с всеки етап на удължаване, тъй като ефективната площ намалява. Първият етап осигурява максимална сила, докато крайните етапи осигуряват минимална сила.

Прибирането се извършва в обратен ред, като първо се прибира последният изтеглен етап. По този начин се запазва структурната цялост и се предотвратява обвързването.

Работа на ротационния цилиндър

Ротационните цилиндри преобразуват линейното движение на буталото във въртеливо движение чрез вътрешни зъбни колела или лопаткови механизми за приложения, изискващи въртеливо движение.

Конструкциите със зъбна рейка и пиньон използват линейно движение на буталото за задвижване на зъбна рейка, която върти вал с пиньон. Ъгълът на завъртане зависи от дължината на хода и предавателното число.

Ротационните цилиндри от лопатъчен тип използват налягане, действащо върху лопатките, за да създадат директно ротационно движение без механизми за преобразуване на линейно движение във въртеливо.

Изходният въртящ момент зависи от налягането, ефективната площ и моментното рамо. По-високите налягания и по-големите ефективни площи увеличават наличния въртящ момент.

Как системите за управление осигуряват работата на цилиндрите?

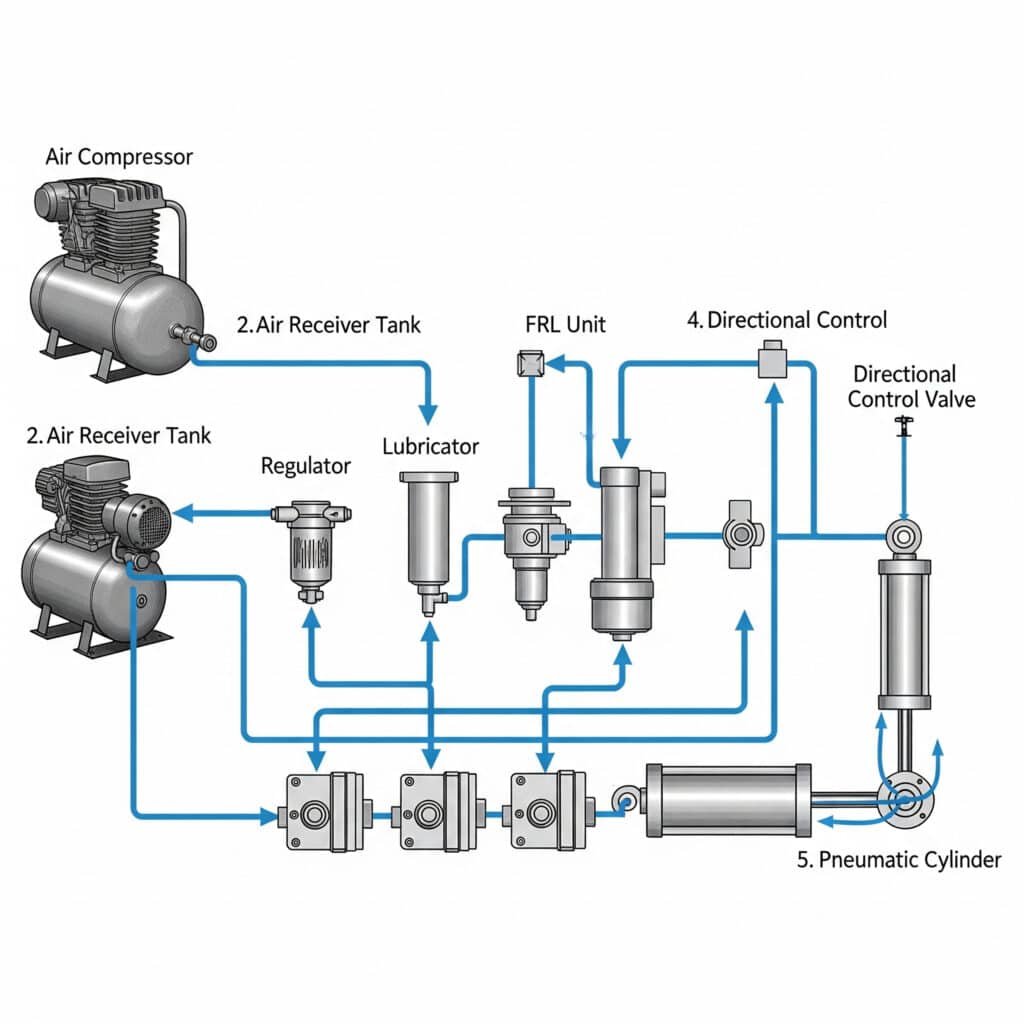

Системите за управление организират работата на цилиндрите, като управляват въздушния поток, налягането и времето за постигане на желаните профили на движение и координация на системата.

Системите за управление осигуряват работата на цилиндрите, като използват разпределителни клапани за управление на посоката на потока на флуида, клапани за управление на потока за регулиране на скоростта, регулатори на налягането за управление на силата и сензори за осигуряване на обратна връзка за прецизна работа.

Работа на вентила за управление на посоката

Клапаните за управление на посоката определят пътя на потока на флуида за удължаване или прибиране на цилиндрите. Често срещаните конфигурации включват 3/2-пътни за еднодействащи и 5/2-пътни за двойнодействащи цилиндри.

Методите за задействане на клапаните включват ръчно, пневматично пилотно, електромагнитно и механично управление. Изборът зависи от изискванията на системата за управление и нуждите на приложението.

Времето за реакция на вентила влияе върху производителността на системата при високоскоростни приложения. Бързодействащите клапани позволяват бърза смяна на посоката и прецизно управление на времето.

Капацитетът на потока трябва да съответства на изискванията на цилиндъра за желаните работни скорости. Недооразмерените клапани създават ограничения, които ограничават производителността и ефективността.

Интеграция на управлението на потока

Вентилите за регулиране на дебита регулират дебита на флуида, за да контролират скоростта на цилиндъра и характеристиките на ускорение. Управлението на входящия разходомер влияе върху ускорението, а на изходящия разходомер - върху забавянето.

Двупосочният контрол на потока позволява независима настройка на скоростта за движенията на разтягане и прибиране, като оптимизира времето на цикъла при различни условия на натоварване.

Компенсираните с налягане регулатори на дебита поддържат постоянни скорости въпреки промените в налягането, осигурявайки повторяемост на работата при различни работни условия.

Електронното управление на потока използва пропорционални клапани за прецизно, програмируемо управление на скоростта с променливи профили на ускорение и забавяне.

Системи за контрол на налягането

Регулаторите на налягане поддържат постоянно работно налягане за повтаряща се сила и стабилна работа въпреки промените в налягането на захранването.

Превключвателите за налягане осигуряват проста обратна връзка за позицията въз основа на налягането в камерата, като откриват състояния на край на хода и неизправности в системата.

Пропорционалният контрол на налягането позволява променливо изходящо усилие за приложения, изискващи различни нива на сила по време на работа или за различни продукти.

Системите за следене на налягането откриват течове, запушвания и влошаване на качеството на компонентите, преди те да причинят повреди в системата или опасности за безопасността.

Интегриране на сензори

Сензорите за позиция осигуряват обратна връзка за системите за управление със затворен контур. Възможностите включват магнитни рид ключове, сензори с ефект на Хол и линейни енкодери за различни изисквания за точност.

Крайните изключватели откриват крайните положения на хода и осигуряват защитни блокировки, за да предотвратят прекомерното движение и да предпазят компонентите на системата от повреда.

Сензорите за налягане следят работата на системата и откриват възникващи проблеми, като например течове, ограничения или износване на компонентите, преди да настъпят повреди.

Температурните сензори предпазват от прегряване при приложения с продължителна работа и предоставят данни за програмите за прогнозна поддръжка.

Възможности за системна интеграция

Интеграцията на PLC позволява координиране с други функции на машината чрез стандартни комуникационни протоколи и I/O връзки за сложни системи за автоматизация.

Мрежовата свързаност позволява дистанционно наблюдение и управление чрез индустриални мрежи3 като Ethernet/IP, Profibus или DeviceNet за централизирано управление.

Интерфейсите HMI осигуряват възможности за управление от оператора и наблюдение на системата чрез сензорни екрани и графични потребителски интерфейси.

Регистрирането на данни улавя информация за производителността с цел анализ, отстраняване на неизправности и оптимизиране на процедурите за работа и поддръжка на системата.

Какви сили и изчисления управляват работата на цилиндъра?

Разбирането на силите и изчисленията, свързани с работата на цилиндъра, позволява правилно определяне на размера, прогнозиране на производителността и оптимизиране на системата.

Работата на цилиндъра се управлява от изчисления на силата (F = P × A), уравнения за скоростта (V = Q/A), анализ на ускорението (F = ma) и коефициенти на ефективност, които определят изискванията за размер и работните характеристики.

Основни изчисления на силата

Теоретичната сила е равна на налягането, умножено по ефективната площ на буталото: Това фундаментално уравнение определя максималната налична сила при идеални условия.

Ефективната площ се различава между разтягане и прибиране при цилиндрите с двойно действие: A_extend = π × D²/4, A_retract = π × (D² - d²)/4, където D е диаметърът на буталото, а d е диаметърът на пръта.

Практическата сила отчита загубите на ефективност, които обикновено варират в диапазона 85-90% от теоретичната, дължащи се на триене, съпротивление на уплътненията и ограничения на потока.

Към изчислените натоварвания трябва да се прилагат коефициенти на сигурност, обикновено 1,5-2,5 в зависимост от критичността на приложението и неопределеността на натоварването.

Връзки между скорост и поток

Скоростта на цилиндъра е свързана с обемния дебит: V = Q/A, където скоростта е равна на дебита, разделен на ефективната площ на буталото.

Дебитът зависи от капацитета на клапана, разликата в налягането и ограниченията в системата. Ограниченията на дебита навсякъде в системата намаляват максималната постижима скорост.

Времето за ускоряване зависи от нетната сила и подвижната маса: t = (V × m)/F_net, където по-големите нетни сили позволяват по-бързо ускоряване до желаната скорост.

Характеристиките на забавяне зависят от капацитета на потока на отработените газове и обратното налягане. Системите за амортизация контролират забавянето, за да предотвратят ударни натоварвания.

Изисквания за анализ на натоварването

Статичните натоварвания включват теглото на компонента, технологичните сили и триенето. Всички статични сили трябва да бъдат преодолени, преди да започне движението.

Динамичните натоварвания добавят сили на ускорение по време на движение: F_dynamic = F_static + (m × a), като силите на ускорение могат да надвишават значително статичните натоварвания.

За правилното оразмеряване на направляващата система трябва да се вземат предвид страничните натоварвания и моменти. Цилиндрите имат ограничен капацитет за странично натоварване без външни водачи.

Комбинираният анализ на натоварването гарантира, че всички компоненти на силата са в рамките на възможностите на цилиндъра и системата за надеждна работа.

Изчисления на консумацията на въздух

Разходът на въздух за цикъл е равен на обема на цилиндъра, умножен по съотношението на налягането: V_air = V_cylinder × (P_absolute/P_atmospheric).

Цилиндрите с двойно действие консумират въздух и за двата хода, докато цилиндрите с единично действие консумират въздух само за задвижваната посока на хода.

Загубите в системата чрез клапани, фитинги и течове обикновено добавят 20-30% към теоретичните стойности на потреблението.

Компресорът трябва да се справи с пиковото търсене плюс загубите с достатъчен резервен капацитет, за да се предотврати спадане на налягането по време на работа.

Оптимизиране на производителността

Изборът на размера на отвора балансира изискванията за сила със скоростта и разхода на въздух. По-големите отвори осигуряват по-голяма сила, но използват повече въздух и могат да се движат по-бавно.

Дължината на хода влияе върху разхода на въздух и времето за реакция. По-дългите ходове изискват по-голям обем въздух и по-дълго време за пълнене за започване на движението.

Оптимизацията на работното налягане е съобразена с нуждите от сила, разходите за енергия и живота на компонентите. По-високите налягания намаляват размера на цилиндъра, но увеличават консумацията на енергия.

Ефективността на системата се подобрява с правилно оразмеряване на компонентите, минимални падове на налягането и ефективна обработка на въздуха, която намалява загубите и поддръжката.

| Параметър | Изчисление | Единици | Типични стойности |

|---|---|---|---|

| Сила | F = P × A | Newtons | 500-50,000N |

| Скорост | V = Q/A | m/s | 0,1-10 m/s |

| Консумация на въздух | V = ход × площ × съотношение на налягането | литри/цикъл | 1-50 L/цикъл |

| Захранване | P = F × V | Уотс | 100-10,000W |

Как факторите на околната среда влияят на работата на цилиндъра?

Условията на околната среда оказват значително влияние върху работата на цилиндъра, неговата надеждност и експлоатационен живот чрез различни механизми, които трябва да се вземат предвид при проектирането на системата.

Факторите на околната среда влияят върху работата на цилиндъра чрез температурни промени, които променят свойствата на течността и работата на уплътненията, замърсяване, което причинява износване и неизправност, влажност, която създава корозия, и вибрации, които ускоряват умората на компонентите.

Влияние на температурата върху работата

Работната температура влияе върху вискозитета, плътността и налягането на флуида. По-високите температури намаляват плътността на въздуха и ефективната сила на изхода в пневматичните системи.

Температурните граници на уплътнителните материали влияят върху производителността и живота. Стандартните уплътнения от NBR работят при температури от -20°C до +80°C, докато специализираните материали разширяват температурните диапазони.

Топлинното разширение на компонентите може да повлияе на хлабините и ефективността на уплътнението. Конструкцията трябва да се съобрази с топлинното нарастване, за да се предотврати свързването или прекомерното износване.

Кондензация се получава, когато сгъстеният въздух се охлади под температурата на точката на оросяване. Натрупването на вода води до корозия, замръзване и нередовна работа.

Ефекти от замърсяването

Прахът и замърсяванията причиняват износване на уплътненията, залепване на клапаните и повреда на вътрешните компоненти. Замърсяването е основната причина за преждевременна повреда на цилиндъра.

Размерът на частиците влияе върху сериозността на повредата - частиците, по-големи от хлабините на уплътненията, причиняват незабавна повреда, докато по-малките частици водят до постепенно износване.

Химическото замърсяване атакува уплътненията и причинява корозия. Съвместимостта на материалите е от решаващо значение в среди с химикали, разтворители или технологични течности.

Замърсяването с влага причинява корозия на вътрешните компоненти и може да замръзне при ниски температури, като блокира въздушните канали и не позволява работа.

Влажност и корозия

Високата влажност увеличава риска от кондензация в системите за сгъстен въздух. Водните пари се кондензират при охлаждането на въздуха, създавайки течна вода в системата.

Корозията засяга стоманените компоненти и може да доведе до образуване на ями, люспи и евентуална повреда. Неръждаемата стомана или защитните покрития предотвратяват корозионните повреди.

Галваничната корозия възниква при контакт на разнородни метали в присъствието на влага. Правилният подбор на материали предотвратява проблеми с галваничната корозия.

Дренажните системи трябва да отстраняват натрупаната вода от ниските точки на системата. Автоматичните дренажи предотвратяват натрупването на вода, което води до проблеми при експлоатацията.

Ефекти на вибрациите и ударите

Механичните вибрации водят до разхлабване на крепежните елементи, изместване на уплътненията и умора на компонентите. Правилният монтаж и изолация предпазват от повреди, причинени от вибрации.

Ударните натоварвания при бърза смяна на посоката или външни въздействия могат да повредят вътрешните компоненти. Системите за амортизация намаляват ударните натоварвания и удължават живота.

Резонансът усилва вибрационните ефекти, когато работните честоти съвпадат с естествените честоти на компонентите. При проектирането трябва да се избягват резонансни условия.

Стабилността на основата влияе върху производителността на системата. Твърдият монтаж предотвратява прекомерните вибрации, а гъвкавият монтаж осигурява изолация.

Въздействие на височината и налягането

Голямата надморска височина намалява атмосферното налягане, което се отразява на работата на пневматичния цилиндър. Изходната сила намалява с намаляването на атмосферното противоналягане.

Изчисленията на разликата в налягането трябва да отчитат влиянието на надморската височина. Изчисленията на морското равнище не се прилагат директно при инсталации на голяма надморска височина.

Плътността на въздуха намалява с надморската височина, което намалява масовия дебит и влияе върху характеристиките на скоростта на цилиндъра при постоянен обемен дебит.

Производителността на компресора също намалява с надморската височина, което изисква по-големи компресори или по-високо работно налягане, за да се поддържа производителността на системата.

Какви често срещани проблеми пречат на правилната работа на цилиндъра?

Разбирането на често срещаните проблеми и техните първопричини дава възможност за ефективни стратегии за отстраняване на неизправности и превантивна поддръжка.

Често срещаните проблеми с цилиндрите включват изтичане на уплътнения, което води до загуба на сила, замърсяване, което води до неравномерно движение, неправилно оразмеряване, което води до лоша производителност, и неадекватни обработка на въздуха4 което води до преждевременна повреда на компонента.

Проблеми, свързани с уплътненията

Вътрешните течове между камерите намаляват мощността и водят до бавна работа. Износените уплътнения на буталото са най-честата причина за влошаване на производителността.

Външните течове около пръта създават опасност за безопасността и разхищават сгъстен въздух. Повредата на уплътнението на пръта обикновено се дължи на замърсяване или повреда на повърхността.

Изтласкването на уплътненията се получава, когато уплътненията се напъхват в хлабините под високо налягане. Това уврежда уплътненията и създава постоянни пътища за течове.

Втвърдяването на уплътнението в резултат на топлинно или химическо въздействие намалява гъвкавостта и ефективността на уплътняването. Правилният избор на материал предотвратява проблеми с химическата съвместимост.

Проблеми със замърсяването

Замърсяването с частици ускорява износването на уплътненията и причинява неизправност на клапаните. Неадекватната филтрация е основната причина за проблемите със замърсяването.

Замърсяването с вода причинява корозия и може да замръзне при ниски температури. Правилното изсушаване на въздуха предотвратява свързаните с водата проблеми и удължава живота на компонентите.

Замърсяването на маслото от компресорите води до набъбване и разрушаване на уплътненията. Безмаслените компресори или ефективното отстраняване на маслото предотвратяват замърсяването.

Химическото замърсяване атакува уплътненията и металните компоненти. Анализът на съвместимостта на материалите предотвратява химически повреди в тежки условия.

Проблеми с оразмеряването и приложението

Недостатъчно оразмерените цилиндри не могат да осигурят адекватна сила за приложението, което води до бавна работа или невъзможност за завършване на работния цикъл.

Прекалено големите цилиндри разхищават енергия и могат да работят твърде бързо за правилното управление. Правилното оразмеряване оптимизира производителността и енергийната ефективност.

Неподходящите направляващи системи позволяват странично натоварване, което води до обвързване и преждевременно износване. При приложения със странично натоварване може да са необходими външни водачи.

Неправилният монтаж създава концентрация на напрежение и несъответствие, които ускоряват износването на компонентите и намаляват надеждността на системата.

Въпроси, свързани с проектирането на системата

Недостатъчният капацитет на потока ограничава скоростта на цилиндъра и създава спадове на налягането, които намаляват мощността и ефективността на системата.

Лошият избор на клапан влияе върху времето за реакция и характеристиките на потока. Капацитетът на вентила трябва да съответства на изискванията на цилиндъра за оптимална работа.

Недостатъчната обработка на въздуха позволява на замърсяването и влагата да повредят компонентите. Правилното филтриране и изсушаване са от съществено значение за надеждността.

Неадекватното регулиране на налягането води до нестабилна работа и може да повреди компонентите в условията на свръхналягане.

Проблеми, свързани с поддръжката

Нечестата смяна на филтъра позволява натрупване на замърсяване, което уврежда компонентите и намалява надеждността и производителността на системата.

Неправилното смазване води до повишено триене и ускорено износване. Проблеми създават както недостатъчното, така и прекомерното смазване.

Забавената подмяна на уплътненията позволява на малки течове да се превърнат в големи повреди, които изискват продължителни ремонти и водят до продължителни престои.

Липсата на мониторинг на производителността предотвратява ранното откриване на развиващи се проблеми, които могат да бъдат коригирани, преди да доведат до повреди.

| Категория на проблема | Симптоми | Основни причини | Методи за превенция |

|---|---|---|---|

| Повреда на уплътнението | Течове, намалена сила | Замърсяване, износване | Чист въздух, подходящи материали |

| Замърсяване | Неравномерно движение, залепване | Лошо филтриране | Адекватна обработка на въздуха |

| Проблеми с размера | Лошо представяне | Неправилен избор | Правилни изчисления |

| Проблеми със системата | Непоследователна работа | Недостатъци на дизайна | Професионален дизайн |

| Поддръжка | Преждевременна повреда | Пренебрегване | Планирана поддръжка |

Как съвременните цилиндри се интегрират със системите за автоматизация?

Съвременните цилиндри включват усъвършенствани технологии и възможности за комуникация, които позволяват безпроблемна интеграция с усъвършенствани системи за автоматизация.

Съвременните цилиндри се интегрират със системите за автоматизация чрез вградени сензори за обратна връзка за позицията, електронно управление за прецизна работа, комуникационни протоколи за мрежова свързаност и диагностични възможности за прогнозна поддръжка.

Технологии за интегриране на сензори

Вградените сензори за позиция елиминират изискванията за външно отчитане, като същевременно осигуряват точна обратна връзка за позицията за системите за управление със затворен контур.

Магнитните сензори откриват позицията на буталото през стените на цилиндъра, като използват ефекта на Хол или магниторезистивни технологии, които осигуряват аналогови сигнали за позиция.

Оптичните енкодери, монтирани на външни карета, осигуряват обратна връзка за позицията с най-висока разделителна способност за приложения за прецизно позициониране.

Сензорите за налягане следят налягането в камерата за обратна връзка и диагностична информация, която позволява усъвършенствани стратегии за управление и мониторинг на състоянието.

Интеграция на електронното управление

Сервоклапаните осигуряват пропорционално управление на потока въз основа на електрически командни сигнали, което позволява прецизно управление на скоростта и позицията с програмируеми профили.

Електронното управление на налягането използва пропорционални клапани за налягане, за да осигури променлива сила на изхода и регулиране на налягането за постоянна производителност.

Интегрираните контролери съчетават функциите за управление на клапаните, обработка на сензорите и комуникация в компактни пакети, които опростяват системната интеграция.

Свързаността с полевата шина дава възможност за разпределени архитектури на управление, при които отделните цилиндри комуникират директно с централните системи за управление.

Поддръжка на комуникационен протокол

Протоколите на индустриалната мрежа Ethernet, включително EtherNet/IP, Profinet и EtherCAT, позволяват високоскоростна комуникация и координация на управлението в реално време.

Fieldbus протоколите, като DeviceNet, Profibus и CANopen, осигуряват надеждна комуникация за разпределени приложения за управление.

Опциите за безжична комуникация позволяват наблюдение и управление на мобилни или отдалечени цилиндри без физически кабелни връзки.

Поддръжката на OPC-UA осигурява стандартизирана комуникация за приложенията на Индустрия 4.0 и интеграция с корпоративни системи.

Възможности за диагностика и мониторинг

Вградената диагностика следи параметрите на работа и състоянието на компонентите, за да позволи прогнозна поддръжка и да предотврати неочаквани повреди.

Мониторингът на вибрациите открива развиващи се механични проблеми, като например износване на лагери, неправилно подравняване или проблеми с монтажа, преди те да доведат до повреди.

Мониторингът на температурата предпазва от прегряване и предоставя данни за термичен анализ и оптимизация на системата.

Проследяването на употребата записва броя на циклите, работните часове и тенденциите в работата за планиране на поддръжката и анализ на жизнения цикъл.

Интеграция на Industry 4.0

Свързаността на IoT позволява дистанционно наблюдение и контрол чрез платформи, базирани на облак, които осигуряват глобален достъп до информация за системата.

Възможностите за анализ на данни обработват оперативните данни, за да идентифицират възможностите за оптимизация и да прогнозират изискванията за поддръжка.

Интеграцията на цифровия близнак създава виртуални модели на физически цилиндри за симулация, оптимизация и прогнозен анализ.

Алгоритмите за машинно обучение анализират оперативните данни, за да оптимизират производителността и да прогнозират повредите на компонентите, преди те да са възникнали.

Интеграция на системата за безопасност

Сензорите и органите за управление с оценка за безопасност отговарят на изискванията за функционална безопасност за приложения, изискващи Безопасност по SIL5 функции.

Интегрираните функции за безопасност включват безопасно спиране, наблюдение на безопасната позиция и наблюдение на безопасната скорост, които елиминират външните устройства за безопасност.

Резервните системи осигуряват резервна работа и наблюдение за критични приложения за безопасност, при които повредата може да доведе до нараняване или повреда.

Комуникационните протоколи за безопасност осигуряват надеждно предаване на критичната за безопасността информация между компонентите на системата.

Заключение

Цилиндрите работят чрез елегантното прилагане на закона на Паскал, превръщайки налягането на флуида в прецизно линейно движение чрез координирана работа на вътрешните компоненти, системите за управление и функциите за защита на околната среда, които позволяват надеждна автоматизация в безброй индустриални приложения.

Често задавани въпроси за работата на цилиндрите

Как работи пневматичният цилиндър?

Пневматичният цилиндър работи чрез използване на налягането на сгъстения въздух, който действа върху повърхността на буталото, за да създаде линейна сила в съответствие с F = P × A, като насочващите клапани контролират въздушния поток за удължаване или прибиране на буталото и свързания с него прът.

Какъв е основният принцип на работа на цилиндъра?

Основният принцип е законът на Паскал, според който налягането, приложено към затворена течност, се предава еднакво във всички посоки, създавайки сила, когато разликата в налягането действа върху подвижна повърхност на буталото в цилиндъра.

По какъв начин цилиндрите с едно и с две действия работят различно?

Еднодействащите цилиндри използват въздушно налягане за една посока с пружинно или гравитационно връщане, докато двойнодействащите цилиндри използват въздушно налягане както за движението на разтягане, така и за движението на прибиране, като осигуряват движение в двете посоки.

Каква е ролята на уплътненията при работата на цилиндъра?

Уплътненията поддържат границите на налягането между камерите на цилиндъра, предотвратяват външни течове около пръта и блокират проникването на замърсявания, като осигуряват подходяща разлика в налягането и генериране на сила за надеждна работа.

Как се изчислява изходната сила на цилиндъра?

Изчислете силата в цилиндъра, като използвате F = P × A, където силата е равна на налягането на въздуха, умножено по ефективната площ на буталото, като се отчита намаляването на площта на пръта при прибиране и загубите на ефективност от 10-15%.

Какво води до неправилна работа на цилиндрите?

Често срещаните причини включват изтичане на уплътнение, което намалява изходната сила, замърсяване, причиняващо неравномерно движение, неправилно оразмеряване за приложението, неподходяща обработка на въздуха и лоша поддръжка, която позволява влошаване на компонента.

Как съвременните цилиндри се интегрират със системите за автоматизация?

Съвременните цилиндри се интегрират чрез вградени сензори за обратна връзка за позицията, електронно управление за прецизна работа, комуникационни протоколи за мрежова свързаност и възможности за диагностика за прогнозна поддръжка и приложения на Индустрия 4.0.

Какви фактори на околната среда влияят върху работата на цилиндрите?

Факторите на околната среда включват температура, която влияе върху свойствата на флуида и работата на уплътнението, замърсяване, което води до износване и неизправност, влажност, която предизвиква корозия, вибрации, които ускоряват умората, и надморска височина, която влияе върху разликите в налягането и работата.

Бележки под линия

-

Научете повече за закона на Паскал и неговата основна роля в механиката на флуидите. ↩

-

Запознайте се с различните видове уплътнения, използвани в индустриалните цилиндри, и техните приложения. ↩

-

Запознайте се с различните протоколи на Industrial Ethernet, използвани за високоскоростна комуникация в системите за автоматизация. ↩

-

Разберете международните стандарти за качество на сгъстения въздух и тяхното значение в пневматичните системи. ↩

-

Разберете нивата на безопасност (SIL) във функционалната безопасност и тяхното значение за индустриалната автоматизация. ↩