Tovární haly se při poruše válců zastaví. Inženýři panikaří, když se výrobní linky bez varování zastaví. Většina lidí nikdy nepochopí elegantní fyziku, která zajišťuje fungování těchto pracovních koní automatizace.

Válec pracuje tak, že pomocí stlačeného vzduchu nebo hydraulické kapaliny vytváří tlakový rozdíl na povrchu pístu, čímž se tlak kapaliny mění na lineární mechanickou sílu v závislosti na. Pascalův zákon1 (F = P × A), což umožňuje řízený lineární pohyb pro průmyslovou automatizaci.

Minulý týden mi naléhavě volal Roberto, ředitel závodu v Itálii, jehož stáčecí linka byla 6 hodin mimo provoz. Jeho tým údržby náhodně vyměňoval lahve, aniž by pochopil, proč selhaly. Prostřednictvím videohovoru jsem je provedl základními principy provozu a oni identifikovali skutečný problém - kontaminovaný přívod vzduchu. Za 30 minut byla linka opět v provozu, což jim ušetřilo $15 000 na ztrátě výroby.

Obsah

- Jaký je základní princip fungování válce?

- Jak spolu interní součásti spolupracují?

- Jakou roli hraje tlak při provozu tlakové láhve?

- Jak fungují různé typy válců?

- Jak fungují řídicí systémy válců?

- Jaké síly a výpočty řídí činnost válce?

- Jak faktory prostředí ovlivňují provoz válce?

- Jaké běžné problémy brání správné funkci válce?

- Jak se moderní válce integrují s automatizačními systémy?

- Závěr

- Časté dotazy k fungování válců

Jaký je základní princip fungování válce?

Základní princip fungování válce vychází z jednoho z nejdůležitějších fyzikálních zákonů, který byl objeven před více než 350 lety.

Válce pracují na základě Pascalova zákona, podle kterého se tlak působící na uzavřenou kapalinu přenáší rovnoměrně ve všech směrech, což umožňuje přeměnu tlaku kapaliny na lineární mechanickou sílu, když rozdíl tlaků působí na plochu pístu.

Nadace Pascalova zákona

Blaise Pascal v roce 1653 zjistil, že tlak působící kdekoli v uzavřené kapalině se rozkládá rovnoměrně v celém objemu kapaliny. Tento princip je základem fungování všech hydraulických a pneumatických válců.

V praxi to znamená, že když na stlačený vzduch ve válci působí tlak 6 barů, působí stejný tlak 6 barů na všechny povrchy uvnitř válce, včetně čela pístu.

Kouzlo spočívá v tom, že píst se může pohybovat, zatímco ostatní povrchy se pohybovat nemohou. Tím vzniká tlakový rozdíl potřebný k vytvoření lineární síly a pohybu.

Koncepce tlakového rozdílu

Válce fungují tak, že na protilehlých stranách pístu vznikají různé tlaky. Vyšší tlak na jedné straně vytváří čistou sílu, která tlačí píst směrem ke straně s nižším tlakem.

Rozdíl tlaků určuje výstupní sílu: pokud je na jedné straně 6 barů a na druhé 1 bar (atmosférický), čistý rozdíl tlaků působící na plochu pístu je 5 barů.

Maximální síla vzniká, když jedna strana přijímá plný tlak systému, zatímco druhá strana je odvětrávána do atmosféry, čímž vzniká největší možný rozdíl tlaků.

Matematika generování sil

Základní silová rovnice F = P × A řídí všechny činnosti válce, kde se síla rovná tlaku krát efektivní plocha pístu. Tento jednoduchý vztah určuje velikost válce a jeho výkon.

Jednotky tlaku se celosvětově liší - 1 bar se rovná 14,5 PSI nebo 100 000 Pascalů. Výpočty plochy používají efektivní průměr pístu, který zohledňuje plochu tyče u dvojčinných konstrukcí.

Reálný silový výkon je obvykle 85-90% teoretického výkonu v důsledku třecích ztrát, odporu těsnění a omezení průtoku, která snižují efektivní tlak.

Proces přeměny energie

Válce přeměňují nahromaděnou energii kapaliny na užitečnou mechanickou práci. Stlačený vzduch nebo stlačená hydraulická kapalina obsahují potenciální energii, která se uvolňuje při expanzi.

Energetická účinnost pneumatických (25-35%) a hydraulických (85-95%) systémů se výrazně liší v důsledku kompresních ztrát a vzniku tepla.

Proces přeměny zahrnuje několik přeměn energie: elektrická → stlačení → tlak kapaliny → mechanická síla → užitečný pracovní výkon.

Jak spolu interní součásti spolupracují?

Pochopení vzájemného působení vnitřních součástí ukazuje, proč je pro spolehlivý provoz nezbytná správná údržba a kvalitní komponenty.

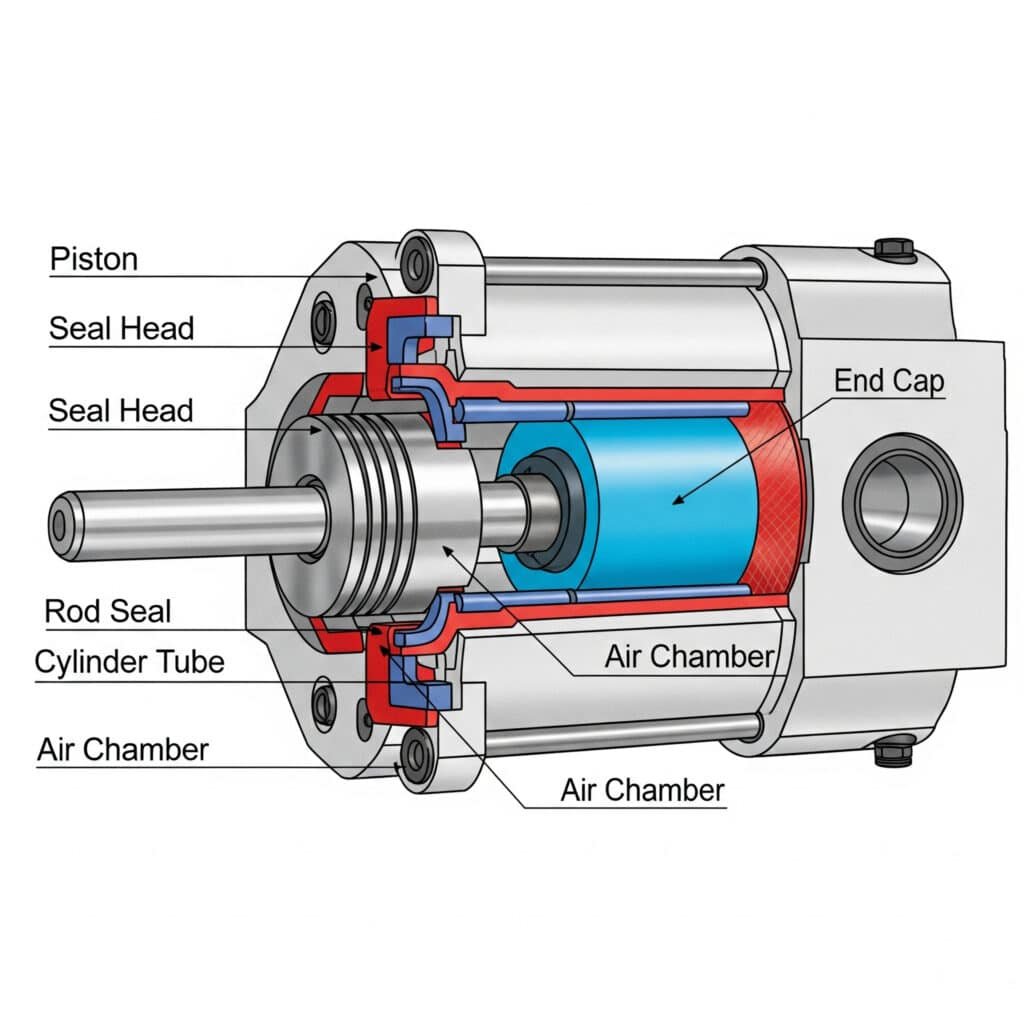

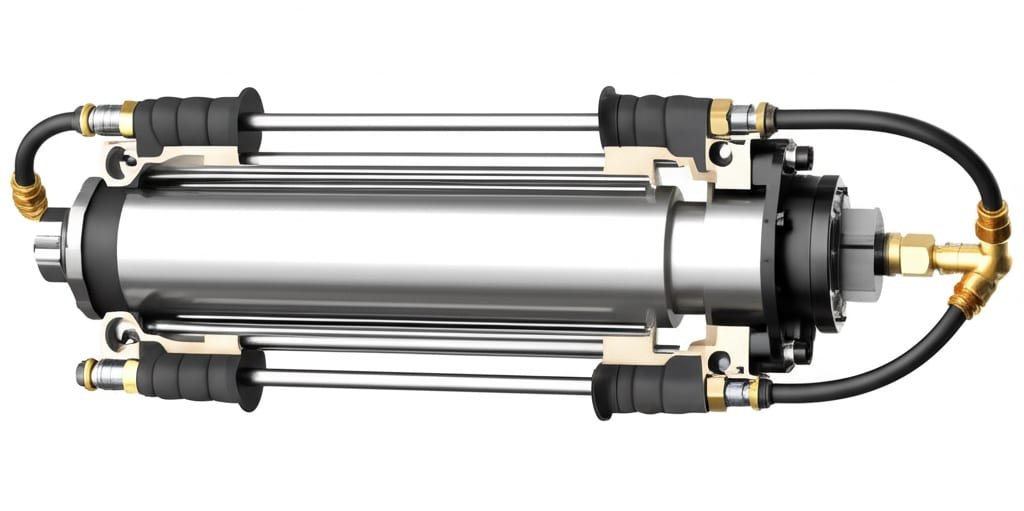

Vnitřní součásti válce pracují společně jako integrovaný systém, kde těleso válce obsahuje tlak, píst převádí tlak na sílu, těsnění udržuje tlakové hranice a tyč přenáší sílu na vnější zatížení.

Funkce tělesa válce

Těleso válce slouží jako tlaková nádoba, která obsahuje pracovní kapalinu a řídí pohyb pístu. Většina těles používá bezešvé ocelové trubky nebo hliníkové výlisky pro optimální poměr pevnosti a hmotnosti.

Vnitřní povrchová úprava má zásadní vliv na výkon - broušené otvory s povrchovou úpravou 0,4-0,8 Ra zajišťují hladký chod. provoz těsnění2 a prodlouženou životnost součástí.

Tloušťka stěny musí odolávat provoznímu tlaku s příslušnými bezpečnostními faktory. Standardní průmyslové lahve zvládají tlak 10-16 barů s bezpečnostní rezervou 4:1 zabudovanou v konstrukci.

Materiály tělesa zahrnují uhlíkovou ocel pro všeobecné použití, nerezovou ocel pro korozivní prostředí a hliníkové slitiny pro aplikace citlivé na hmotnost.

Provoz sestavy pístu

Píst funguje jako pohyblivá tlaková hranice, která mění tlak kapaliny na lineární sílu. Konstrukce pístu významně ovlivňuje výkon válce, účinnost a životnost.

Materiály pístů se obvykle používají z hliníku pro lehké, rychle působící aplikace nebo z oceli pro těžké operace s velkou silou. Výběr materiálu ovlivňuje charakteristiky zrychlení a silovou kapacitu.

Těsnění pístu tvoří kritickou tlakovou hranici mezi komorami válce. Primární těsnění se starají o omezení tlaku, zatímco sekundární těsnění zabraňují úniku a kontaminaci.

Průměr pístu přímo určuje výstupní sílu podle vztahu F = P × A. Větší písty vytvářejí větší sílu, ale vyžadují větší objem a průtočnou kapacitu kapaliny.

Integrace systému těsnění

Těsnění fungují jako integrovaný systém, kde každý typ plní specifické funkce. Primární pístová těsnění udržují tlakové oddělení, tyčová těsnění zabraňují vnějšímu úniku a stěrače odstraňují nečistoty.

Materiály těsnění musí odpovídat provozním podmínkám - NBR pro všeobecné použití, polyuretan pro odolnost proti opotřebení, PTFE pro chemickou kompatibilitu a Viton pro vysoké teploty.

Instalace těsnění vyžaduje přesné techniky a správné mazání. Nesprávná instalace způsobuje okamžité selhání a špatný výkon, který ovlivňuje celý systém.

Výkonnost těsnění přímo ovlivňuje účinnost válce, protože opotřebovaná těsnění snižují výkon a způsobují nepravidelný provoz, který ovlivňuje kvalitu výroby.

Sestava tyče a koncového uzávěru

Pístní tyč přenáší sílu válce na vnější zatížení při zachování integrity tlakového těsnění. Konstrukce tyče musí zvládnout působící síly bez prohnutí nebo nadměrného vychýlení.

Materiály tyčí zahrnují chromovanou ocel pro odolnost proti korozi, nerezovou ocel pro drsné prostředí a specializované slitiny pro extrémní podmínky.

Koncové krytky utěsňují konce válce a poskytují montážní body. Musí odolat plnému tlaku v systému a vnějšímu montážnímu zatížení bez poruchy nebo netěsnosti.

Konfigurace montáže zahrnují způsoby montáže na čep, čep, přírubu a patku. Správná volba montáže zabraňuje koncentraci napětí a předčasnému selhání součásti.

| Komponenta | Možnosti materiálu | Klíčová funkce | Dopad selhání |

|---|---|---|---|

| Těleso válce | Ocel, hliník, SS | Zadržování tlaku | Úplné selhání systému |

| Píst | Hliník, ocel | Převod síly | Snížený výkon |

| Těsnění | NBR, PU, PTFE, Viton | Tlaková izolace | Únik, kontaminace |

| Rod | Chromovaná ocel, SS | Přenos síly | Porucha manipulace s nákladem |

| Koncové uzávěry | Ocel, hliník | Uzavření systému | Ztráta tlaku |

Jakou roli hraje tlak při provozu tlakové láhve?

Tlak slouží jako základní zdroj energie, který umožňuje provoz válce a určuje jeho výkonové charakteristiky.

Tlak hraje v provozu válce ústřední roli, protože poskytuje hnací sílu pro pohyb, určuje maximální výstupní sílu, ovlivňuje pracovní rychlost a účinnost a spolehlivost systému.

Tlak jako zdroj energie

Stlačený vzduch nebo hydraulická kapalina pod tlakem obsahují uloženou energii, která se po uvolnění přemění na mechanickou práci. Vyšší tlaky uchovávají více energie na jednotku objemu.

Hustota tlakové energie se u pneumatických a hydraulických systémů výrazně liší. Hydraulické systémy pracují při tlaku 100-300 barů, zatímco pneumatické systémy obvykle používají 6-10 barů.

Rychlost uvolňování energie závisí na průtočné kapacitě a tlakovém rozdílu. Rychlé změny tlaku umožňují rychlý provoz válce, zatímco řízené uvolňování zajišťuje plynulý pohyb.

Tlak v systému musí zůstat stabilní, aby byl výkon konzistentní. Kolísání tlaku způsobuje nepravidelný pohyb a snížení výkonu síly, což ovlivňuje kvalitu výroby.

Vztah mezi silou a výstupem

Výstupní síla přímo souvisí s provozním tlakem podle vzorce F = P × A. Zdvojnásobení tlaku zdvojnásobuje dostupnou sílu, takže regulace tlaku je pro výkon rozhodující.

Efektivní tlak se rovná přívodnímu tlaku minus ztráty způsobené ventily, armaturami a omezeními průtoku. Pro optimální výkon musí návrh systému tyto ztráty minimalizovat.

Tlaková diference na pístu určuje čistou sílu. Zpětný tlak na výfukové straně snižuje efektivní tlak a dostupný silový výkon.

Maximální teoretická síla vzniká při maximálním tlaku v systému a atmosférickém tlaku výfukových plynů, což vytváří největší možný tlakový rozdíl.

Řízení rychlosti pomocí tlaku

Otáčky válce závisí na průtoku, který souvisí s tlakovým rozdílem přes omezení průtoku. Vyšší tlakové rozdíly zvyšují průtok a otáčky válce.

Regulační ventily využívají k regulaci otáček pokles tlaku. Řízení na vstupu omezuje přívodní průtok, zatímco řízení na výstupu omezuje výfukový průtok pro různé charakteristiky.

Regulace tlaku udržuje stálé otáčky navzdory kolísání zatížení. Bez regulace se otáčky mění v závislosti na měnícím se zatížení a kolísání napájecího tlaku.

Rychlé výfukové ventily obcházejí omezení průtoku a urychlují pohyb tím, že umožňují rychlé uvolnění tlaku přímo do atmosféry.

Řízení tlaku v systému

Regulátory tlaku udržují stálý provozní tlak navzdory kolísání dodávky. To zajišťuje opakovatelný výkon a chrání součásti před přetlakem.

Přetlakové ventily zajišťují bezpečnostní ochranu omezením maximálního tlaku v systému. Zabraňují škodám způsobeným tlakovými rázy nebo poruchami systému.

Akumulační systémy uchovávají tlakovou kapalinu pro zvládání špičkových požadavků a vyrovnávání výkyvů tlaku. Zlepšují odezvu a účinnost systému.

Monitorování tlaku umožňuje prediktivní údržbu tím, že odhaluje netěsnosti, ucpávky a degradaci součástí dříve, než způsobí poruchu.

Jak fungují různé typy válců?

Různé konstrukce válců fungují na stejných základních principech, ale s různými konfiguracemi optimalizovanými pro konkrétní aplikace a požadavky na výkon.

Různé typy válců pracují na stejném principu tlakového rozdílu, ale liší se způsobem ovládání, způsobem montáže a vnitřní konfigurací, aby se optimalizoval výkon pro konkrétní aplikace a provozní podmínky.

Provoz jednočinného válce

Jednočinné válce vyvíjejí tlak pouze na jednu stranu pístu a ke zpětnému pohybu používají pružiny nebo gravitaci. Tato jednoduchá konstrukce snižuje spotřebu vzduchu a složitost ovládání.

Válce s vratnou pružinou používají vnitřní tlačné pružiny, které po uvolnění tlaku zasunou píst. Pro spolehlivý návrat musí síla pružiny překonat tření a vnější zatížení.

Konstrukce s gravitačním návratem se spoléhají na hmotnost nebo vnější síly pro zasunutí. To se hodí pro vertikální aplikace, kde gravitace napomáhá zpětnému pohybu bez nutnosti použití pružin.

Výstupní síla je omezena silou pružiny při vysouvání. Pružina snižuje čistou dostupnou sílu pro vnější práci, což vyžaduje větší válce pro ekvivalentní výkon.

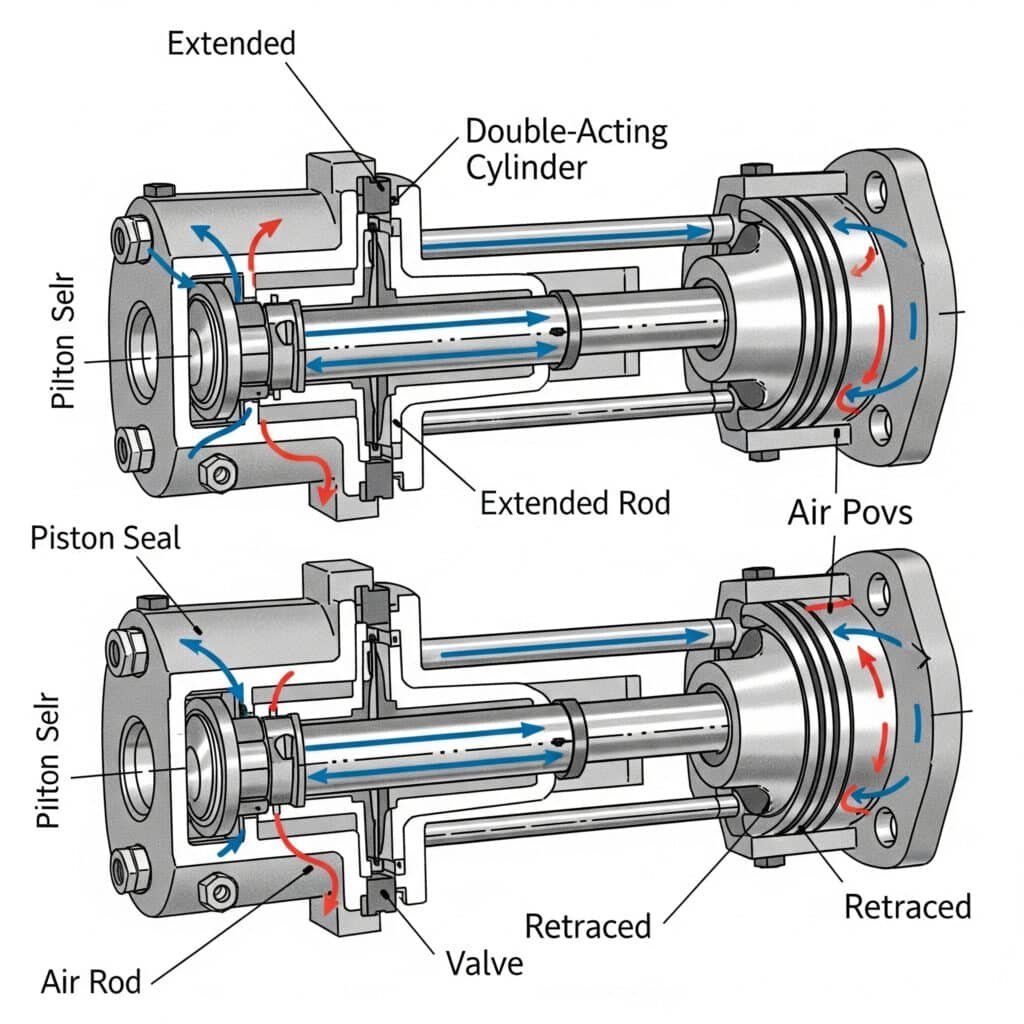

Provoz dvoučinného válce

Dvojčinné válce vyvíjejí tlak střídavě na obě strany, čímž zajišťují pohyb v obou směrech s nezávislou regulací rychlosti a síly.

Vysouvací a zasouvací síly se liší v důsledku plochy tyče, která snižuje efektivní plochu pístu na jedné straně. Vysouvací síla je obvykle o 15-20% vyšší než zasouvací síla.

Nezávislá regulace průtoku umožňuje různé rychlosti pro každý směr, čímž se optimalizuje doba cyklu pro různé podmínky zatížení a požadavky aplikace.

Schopnost udržet polohu je vynikající, protože tlak udržuje polohu proti vnějším silám v obou směrech bez spotřeby energie.

Funkce teleskopického válce

Teleskopické válce dosahují dlouhých zdvihů v kompaktních baleních pomocí několika postupně vnořených stupňů, které se postupně vysouvají. Každý stupeň se plně vysune před zahájením dalšího.

Tlakové směrovací systémy zajišťují správnou sekvenční funkci prostřednictvím vnitřních průchodů nebo externích rozdělovačů, které řídí průtok do jednotlivých stupňů.

S každým dalším stupněm prodlužování se snižuje výstupní síla, protože se zmenšuje účinná plocha. První stupeň poskytuje maximální sílu, zatímco poslední stupně poskytují minimální sílu.

Zatahování probíhá v opačném pořadí, kdy se nejprve zasune poslední vysunutý stupeň. Tím se zachová strukturální integrita a zabrání se vázání.

Provoz rotačního válce

Rotační válce převádějí lineární pohyb pístu na rotační výkon prostřednictvím vnitřních ozubených nebo lamelových mechanismů pro aplikace vyžadující rotační pohyb.

Konstrukce s ozubeným hřídelem využívají lineární pohyb pístu k pohonu ozubeného hřídele, který otáčí hřídelí s pastorkem. Úhel otáčení závisí na délce zdvihu a převodovém poměru.

Rotační válce lopatkového typu využívají tlak působící na lopatky k vytvoření přímého rotačního pohybu bez převodních mechanismů lineárního pohybu na rotační.

Výkon točivého momentu závisí na tlaku, účinné ploše a momentovém rameni. Vyšší tlaky a větší účinné plochy zvyšují dostupný točivý moment.

Jak fungují řídicí systémy válců?

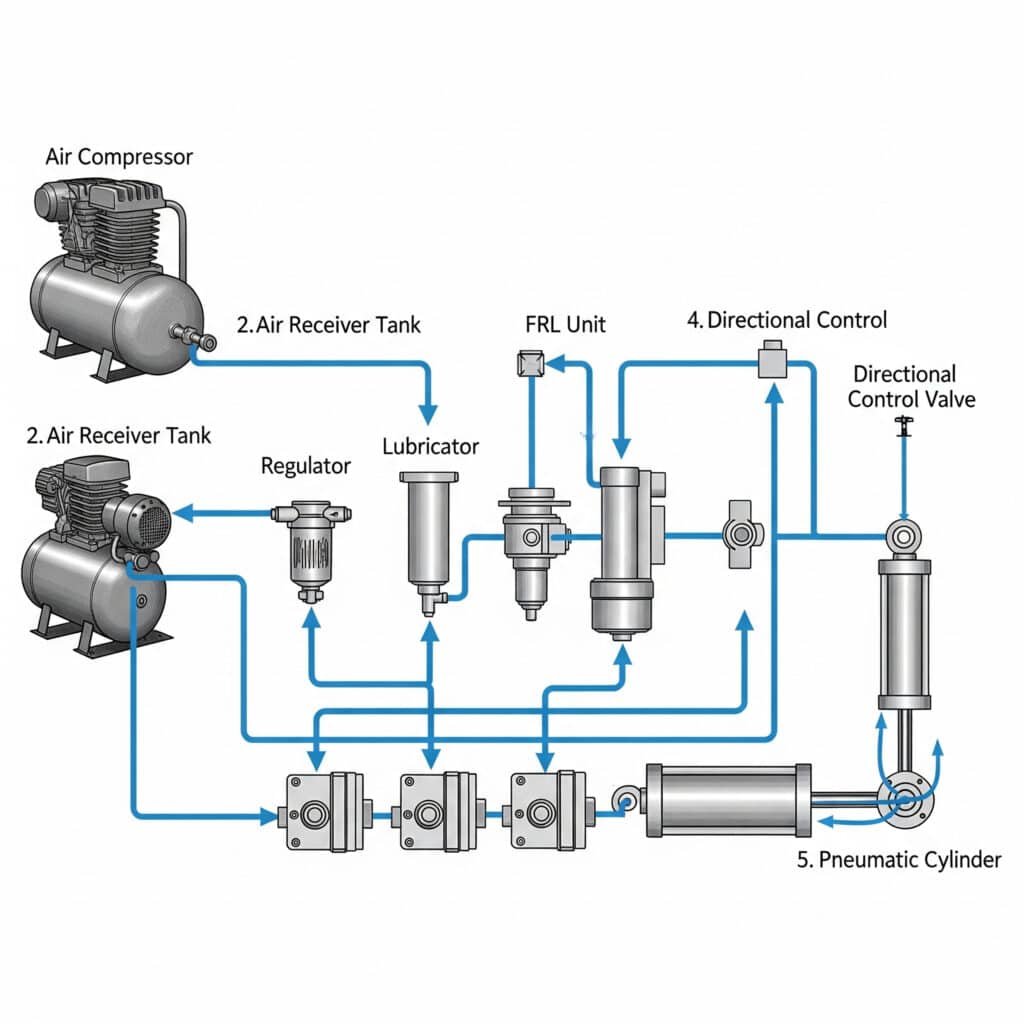

Řídicí systémy řídí provoz válců řízením průtoku vzduchu, tlaku a časování tak, aby bylo dosaženo požadovaných profilů pohybu a koordinace systému.

Řídicí systémy zajišťují fungování válců pomocí směrových ventilů pro řízení směru proudění kapaliny, regulačních ventilů průtoku pro regulaci rychlosti, tlakových regulátorů pro řízení síly a senzorů pro zajištění zpětné vazby pro přesný provoz.

Provoz směrového regulačního ventilu

Směrové regulační ventily určují cesty proudění kapaliny pro vysouvání nebo zasouvání válců. Mezi běžné konfigurace patří 3/2-cestné pro jednočinné a 5/2-cestné pro dvojčinné válce.

Metody ovládání ventilů zahrnují ruční, pneumatický pilotní, solenoidový a mechanický provoz. Výběr závisí na požadavcích řídicího systému a potřebách aplikace.

Doba odezvy ventilu ovlivňuje výkon systému ve vysokorychlostních aplikacích. Rychle reagující ventily umožňují rychlé změny směru a přesné řízení časování.

Průtoková kapacita musí odpovídat požadavkům válce pro požadované provozní rychlosti. Poddimenzované ventily vytvářejí omezení, která omezují výkon a účinnost.

Integrace řízení toku

Regulační ventily průtoku regulují průtok kapaliny za účelem řízení otáček válce a charakteristik zrychlení. Regulace vstupního měřidla ovlivňuje zrychlení, zatímco výstupní měřidlo ovlivňuje zpomalení.

Obousměrné řízení toku umožňuje nezávislé nastavení rychlosti pro vysouvání a zasouvání, čímž se optimalizuje doba cyklu pro různé podmínky zatížení.

Řízení průtoku s tlakovou kompenzací udržuje stálé otáčky navzdory kolísání tlaku a zajišťuje opakovatelný výkon v různých provozních podmínkách.

Elektronická regulace průtoku využívá proporcionální ventily pro přesnou, programovatelnou regulaci otáček s proměnnými profily zrychlení a zpomalení.

Systémy řízení tlaku

Regulátory tlaku udržují stálý provozní tlak pro opakovatelný výstup síly a stabilní výkon navzdory kolísání napájecího tlaku.

Tlakové spínače poskytují jednoduchou zpětnou vazbu o poloze na základě tlaku v komoře, detekují stavy konce zdvihu a poruchy systému.

Proporcionální regulace tlaku umožňuje variabilní výstupní sílu pro aplikace vyžadující různé úrovně síly během provozu nebo pro různé výrobky.

Systémy monitorování tlaku odhalí netěsnosti, ucpávky a degradaci součástí dříve, než způsobí selhání systému nebo ohrožení bezpečnosti.

Integrace senzorů

Snímače polohy poskytují zpětnou vazbu pro uzavřené řídicí systémy. Na výběr jsou magnetické jazýčkové spínače, Hallovy snímače a lineární snímače pro různé požadavky na přesnost.

Koncové spínače detekují polohy na konci zdvihu a zajišťují bezpečnostní blokování, které zabraňuje překročení zdvihu a chrání součásti systému před poškozením.

Tlakové senzory monitorují výkon systému a odhalují vznikající problémy, jako jsou netěsnosti, omezení nebo opotřebení součástí, dříve než dojde k poruše.

Teplotní čidla chrání před přehřátím v aplikacích s nepřetržitým provozem a poskytují údaje pro programy prediktivní údržby.

Schopnosti systémové integrace

Integrace PLC umožňuje koordinaci s ostatními funkcemi stroje prostřednictvím standardních komunikačních protokolů a připojení I/O pro komplexní automatizační systémy.

Síťové připojení umožňuje vzdálené monitorování a ovládání prostřednictvím průmyslové sítě3 jako je Ethernet/IP, Profibus nebo DeviceNet pro centralizovanou správu.

Rozhraní HMI umožňují ovládání a monitorování systému prostřednictvím dotykových displejů a grafických uživatelských rozhraní.

Záznam dat zachycuje informace o výkonu pro analýzu, řešení problémů a optimalizaci postupů provozu a údržby systému.

Jaké síly a výpočty řídí činnost válce?

Porozumění silám a výpočtům souvisejícím s provozem válce umožňuje správné dimenzování, předpověď výkonu a optimalizaci systému.

Provoz válce se řídí výpočty síly (F = P × A), rovnicemi rychlosti (V = Q/A), analýzou zrychlení (F = ma) a faktory účinnosti, které určují požadavky na velikost a výkonové charakteristiky.

Základní výpočty síly

Teoretická síla se rovná tlaku krát efektivní plocha pístu: Tato základní rovnice určuje maximální dostupnou sílu za ideálních podmínek.

Účinná plocha se u dvojčinných válců liší mezi vysunutím a zasunutím: A_vysouvání = π × D²/4, A_zasouvání = π × (D² - d²)/4, kde D je průměr pístu a d je průměr tyče.

Praktická síla zohledňuje ztráty účinnosti, které se obvykle pohybují v rozmezí 85-90% teoretické hodnoty v důsledku tření, odporu těsnění a omezení průtoku.

Na vypočtená zatížení je třeba použít bezpečnostní součinitele, obvykle 1,5-2,5 v závislosti na kritičnosti aplikace a nejistotě zatížení.

Vztahy mezi rychlostí a tokem

Otáčky válce se vztahují k objemovému průtoku: V = Q/A, kde se rychlost rovná průtoku dělenému efektivní plochou pístu.

Průtok závisí na kapacitě ventilu, tlakovém rozdílu a omezeních systému. Omezení průtoku kdekoli v systému snižují maximální dosažitelnou rychlost.

Doba zrychlení závisí na čisté síle a pohybující se hmotnosti: t = (V × m)/F_net, kde větší čisté síly umožňují rychlejší zrychlení na požadované rychlosti.

Zpomalovací charakteristiky závisí na průtoku výfukových plynů a protitlaku. Tlumicí systémy řídí zpomalení, aby se zabránilo rázovému zatížení.

Požadavky na analýzu zatížení

Statické zatížení zahrnuje hmotnost součásti, procesní síly a tření. Všechny statické síly musí být před zahájením pohybu překonány.

Dynamické zatížení přidává při pohybu síly zrychlení: F_dynamické = F_statické + (m × a), přičemž síly zrychlení mohou výrazně převyšovat statické zatížení.

Pro správné dimenzování vodicího systému je třeba zohlednit boční zatížení a momenty. Válce mají bez externích vedení omezenou kapacitu bočního zatížení.

Kombinovaná analýza zatížení zajišťuje, že všechny silové složky jsou v rámci možností válce a systému pro spolehlivý provoz.

Výpočty spotřeby vzduchu

Spotřeba vzduchu na cyklus se rovná součinu objemu válce a tlakového poměru: V_vzduch = V_válec × (P_absolutní/P_atmosférický).

Dvojčinné válce spotřebovávají vzduch pro oba zdvihy, zatímco jednočinné válce spotřebovávají vzduch pouze pro směr poháněného zdvihu.

Ztráty v systému způsobené ventily, armaturami a netěsnostmi obvykle zvyšují teoretické hodnoty spotřeby o 20-30%.

Kompresor musí být dimenzován tak, aby zvládl špičkovou poptávku a ztráty s dostatečnou rezervou, která zabrání poklesu tlaku během provozu.

Optimalizace výkonu

Volba velikosti otvoru vyvažuje požadavky na sílu s rychlostí a spotřebou vzduchu. Větší otvory poskytují větší sílu, ale spotřebují více vzduchu a mohou se pohybovat pomaleji.

Délka zdvihu ovlivňuje spotřebu vzduchu a dobu odezvy. Delší zdvihy vyžadují větší objem vzduchu a delší dobu plnění pro zahájení pohybu.

Optimalizace provozního tlaku zohledňuje potřeby síly, náklady na energii a životnost komponent. Vyšší tlaky snižují velikost válce, ale zvyšují spotřebu energie.

Účinnost systému se zvyšuje díky správnému dimenzování komponent, minimálním tlakovým ztrátám a účinné úpravě vzduchu, která snižuje ztráty a údržbu.

| Parametr | Výpočet | Jednotky | Typické hodnoty |

|---|---|---|---|

| Síla | F = P × A | Newtons | 500-50,000N |

| Rychlost | V = Q/A | m/s | 0,1-10 m/s |

| Spotřeba vzduchu | V = zdvih × plocha × tlakový poměr | litrů/cyklus | 1-50 l/cyklus |

| Power | P = F × V | Watts | 100-10,000W |

Jak faktory prostředí ovlivňují provoz válce?

Podmínky prostředí významně ovlivňují výkonnost, spolehlivost a životnost válců prostřednictvím různých mechanismů, které je třeba zohlednit při návrhu systému.

Faktory prostředí ovlivňují provoz válce změnami teploty, které mění vlastnosti kapaliny a výkonnost těsnění, znečištěním, které způsobuje opotřebení a poruchy, vlhkostí, která způsobuje korozi, a vibracemi, které urychlují únavu součástí.

Vliv teploty na provoz

Provozní teplota ovlivňuje viskozitu, hustotu a tlak kapaliny. Vyšší teploty snižují hustotu vzduchu a účinný silový výkon v pneumatických systémech.

Těsnicí materiály mají teplotní limity, které ovlivňují jejich výkon a životnost. Standardní těsnění NBR pracují při teplotách -20 °C až +80 °C, zatímco specializované materiály teplotní rozsahy rozšiřují.

Tepelná roztažnost součástí může ovlivnit vůle a výkonnost těsnění. Konstrukce musí zohledňovat tepelný růst, aby se zabránilo vázání nebo nadměrnému opotřebení.

Ke kondenzaci dochází při ochlazení stlačeného vzduchu pod teplotu rosného bodu. Hromadění vody způsobuje korozi, zamrzání a nepravidelný provoz.

Účinky kontaminace

Prach a nečistoty způsobují opotřebení těsnění, zasekávání ventilů a poškození vnitřních součástí. Znečištění je hlavní příčinou předčasného selhání válce.

Velikost částic ovlivňuje závažnost poškození - částice větší než vůle těsnění způsobují okamžité poškození, zatímco menší částice způsobují postupné opotřebení.

Chemická kontaminace napadá těsnění a způsobuje korozi. Kompatibilita materiálů je kritická v prostředí s chemickými látkami, rozpouštědly nebo procesními kapalinami.

Znečištění vlhkostí způsobuje korozi vnitřních součástí a v chladných podmínkách může zamrznout, čímž se ucpou vzduchové cesty a znemožní se provoz.

Vlhkost a koroze

Vysoká vlhkost vzduchu zvyšuje riziko kondenzace v systémech stlačeného vzduchu. Při ochlazování vzduchu dochází ke kondenzaci vodní páry a v systému vzniká kapalná voda.

Koroze postihuje ocelové součásti a může způsobit tvorbu důlků, usazenin a případné selhání. Nerezová ocel nebo ochranné povlaky zabraňují poškození korozí.

Ke galvanické korozi dochází při styku různorodých kovů za přítomnosti vlhkosti. Správný výběr materiálu zabraňuje problémům s galvanickou korozí.

Odvodňovací systémy musí odvádět nahromaděnou vodu z nízkých míst systému. Automatické odtoky zabraňují hromadění vody, která způsobuje provozní problémy.

Účinky vibrací a nárazů

Mechanické vibrace způsobují uvolnění upevňovacích prvků, posunutí těsnění a únavu součástí. Správná montáž a izolace chrání před poškozením vibracemi.

Rázové zatížení způsobené rychlými změnami směru nebo vnějšími nárazy může poškodit vnitřní součásti. Tlumicí systémy snižují rázové zatížení a prodlužují životnost.

Rezonance zesiluje účinky vibrací, pokud se provozní frekvence shodují s vlastními frekvencemi součástí. Konstrukce by se měla vyhnout rezonančním podmínkám.

Stabilita základů ovlivňuje výkonnost systému. Pevná montáž zabraňuje nadměrným vibracím, zatímco pružná montáž zajišťuje izolaci.

Vliv nadmořské výšky a tlaku

Vysoká nadmořská výška snižuje atmosférický tlak, což ovlivňuje výkon pneumatických válců. Snížením atmosférického protitlaku se snižuje výstupní síla.

Výpočty tlakové diference musí zohlednit vliv nadmořské výšky. Výpočty na úrovni hladiny moře neplatí přímo pro zařízení ve velkých nadmořských výškách.

Hustota vzduchu s nadmořskou výškou klesá, což snižuje hmotnostní průtok a ovlivňuje charakteristiky otáček válců při konstantním objemovém průtoku.

S nadmořskou výškou klesá také výkon kompresoru, což vyžaduje větší kompresory nebo vyšší provozní tlaky pro udržení výkonu systému.

Jaké běžné problémy brání správné funkci válce?

Porozumění běžným problémům a jejich příčinám umožňuje efektivní řešení problémů a strategie preventivní údržby.

Mezi běžné problémy válců patří netěsnost těsnění způsobující ztrátu síly, znečištění způsobující nepravidelný pohyb, nesprávné dimenzování vedoucí k nízkému výkonu a nedostatečná účinnost. úprava vzduchu4 což vede k předčasnému selhání součásti.

Problémy související s těsněním

Vnitřní netěsnost mezi komorami snižuje výkon síly a způsobuje pomalý provoz. Nejčastější příčinou snížení výkonu jsou opotřebovaná těsnění pístů.

Vnější netěsnost kolem tyče představuje bezpečnostní riziko a plýtvá stlačeným vzduchem. Poruchy těsnění tyče jsou obvykle důsledkem znečištění nebo poškození povrchu.

K vytlačování těsnění dochází, když jsou těsnění pod vysokým tlakem vtlačována do vůlí. Tím se poškozují těsnění a vznikají trvalé netěsnosti.

Tvrdnutí těsnění vlivem tepla nebo působení chemických látek snižuje pružnost a účinnost těsnění. Správný výběr materiálu zabraňuje problémům s chemickou kompatibilitou.

Problémy s kontaminací

Znečištění částicemi urychluje opotřebení těsnění a způsobuje poruchy ventilu. Hlavní příčinou problémů se znečištěním je nedostatečná filtrace.

Znečištění vodou způsobuje korozi a v chladných podmínkách může zamrznout. Správné sušení na vzduchu předchází problémům spojeným s vodou a prodlužuje životnost součástí.

Znečištění oleje z kompresorů způsobuje bobtnání a degradaci těsnění. Bezolejové kompresory nebo účinné odstraňování oleje zabraňuje kontaminaci.

Chemická kontaminace napadá těsnění a kovové součásti. Analýza kompatibility materiálů zabraňuje poškození chemickými látkami v drsném prostředí.

Problémy s dimenzováním a aplikací

Nedostatečně dimenzované válce nemohou vyvinout dostatečnou sílu pro danou aplikaci, což vede k pomalému provozu nebo nemožnosti dokončit pracovní cyklus.

Předimenzované válce plýtvají energií a mohou pracovat příliš rychle pro správnou regulaci. Správné dimenzování optimalizuje výkon a energetickou účinnost.

Nevhodné vodicí systémy umožňují boční zatížení, které způsobuje vázání a předčasné opotřebení. U aplikací s bočním zatížením mohou být nutná externí vedení.

Nesprávná montáž vytváří koncentrace napětí a nesouosost, které urychlují opotřebení součástí a snižují spolehlivost systému.

Problémy s návrhem systému

Nedostatečná průtočná kapacita omezuje rychlost válce a vytváří tlakové ztráty, které snižují výkon a účinnost systému.

Špatný výběr ventilu ovlivňuje dobu odezvy a průtokové charakteristiky. Pro optimální výkon musí kapacita ventilu odpovídat požadavkům na láhev.

Nedostatečné ošetření vzduchu umožňuje poškození součástí kontaminací a vlhkostí. Správná filtrace a sušení jsou pro spolehlivost nezbytné.

Nedostatečná regulace tlaku způsobuje kolísavý výkon a může vést k poškození součástí v důsledku přetlaku.

Problémy související s údržbou

Nečasté výměny filtrů umožňují hromadění nečistot, které poškozují součásti a snižují spolehlivost a výkonnost systému.

Nesprávné mazání způsobuje zvýšené tření a zrychlené opotřebení. Problémy způsobuje jak nedostatečné, tak nadměrné mazání.

Opožděná výměna těsnění umožňuje, aby se z drobných netěsností staly závažné poruchy, které vyžadují rozsáhlé opravy a způsobují delší prostoje.

Nedostatečné sledování výkonu brání včasnému odhalení vznikajících problémů, které by bylo možné odstranit dříve, než způsobí selhání.

| Kategorie problémů | Příznaky | Základní příčiny | Metody prevence |

|---|---|---|---|

| Selhání těsnění | Netěsnost, snížená síla | Kontaminace, opotřebení | Čistý vzduch, vhodné materiály |

| Kontaminace | Chybný pohyb, zasekávání | Špatná filtrace | Vhodná úprava vzduchu |

| Problémy s velikostí | Špatný výkon | Nesprávný výběr | Správné výpočty |

| Problémy se systémem | Nekonzistentní provoz | Nedostatky v designu | Profesionální design |

| Údržba | Předčasné selhání | Zanedbávání | Plánovaná údržba |

Jak se moderní válce integrují s automatizačními systémy?

Moderní tlakové láhve jsou vybaveny pokročilými technologiemi a komunikačními schopnostmi, které umožňují bezproblémovou integraci se sofistikovanými automatizačními systémy.

Moderní tlakové láhve se integrují s automatizačními systémy prostřednictvím vestavěných senzorů pro zpětnou vazbu polohy, elektronického řízení pro přesný provoz, komunikačních protokolů pro připojení k síti a diagnostických funkcí pro prediktivní údržbu.

Technologie integrace senzorů

Vestavěné snímače polohy eliminují požadavky na externí snímání a zároveň poskytují přesnou zpětnou vazbu polohy pro uzavřené řídicí systémy.

Magnetické snímače detekují polohu pístu přes stěny válce pomocí Hallova jevu nebo magnetorezistivních technologií, které poskytují analogové signály polohy.

Optické snímače namontované na externích vozících poskytují zpětnou vazbu polohy s nejvyšším rozlišením pro aplikace přesného polohování.

Tlakové senzory monitorují tlaky v komoře a poskytují zpětnou vazbu o síle a diagnostické informace, které umožňují pokročilé strategie řízení a monitorování stavu.

Integrace elektronického řízení

Servoventily zajišťují proporcionální řízení průtoku na základě elektrických povelových signálů a umožňují přesné řízení rychlosti a polohy s programovatelnými profily.

Elektronická regulace tlaku využívá proporcionální tlakové ventily, které zajišťují proměnlivý výstupní výkon a regulaci tlaku pro konzistentní výkon.

Integrované řídicí jednotky kombinují ovládání ventilů, zpracování senzorů a komunikační funkce v kompaktním balení, které zjednodušuje integraci systému.

Sběrnicové připojení umožňuje distribuované řídicí architektury, kde jednotlivé válce komunikují přímo s centrálními řídicími systémy.

Podpora komunikačních protokolů

Protokoly průmyslového Ethernetu včetně EtherNet/IP, Profinet a EtherCAT umožňují vysokorychlostní komunikaci a koordinaci řízení v reálném čase.

Sběrnicové protokoly, jako jsou DeviceNet, Profibus a CANopen, poskytují robustní komunikaci pro distribuované řídicí aplikace.

Možnosti bezdrátové komunikace umožňují sledování a ovládání mobilních nebo vzdálených lahví bez fyzického kabelového připojení.

Podpora OPC-UA poskytuje standardizovanou komunikaci pro aplikace Průmyslu 4.0 a integraci s podnikovými systémy.

Diagnostické a monitorovací schopnosti

Vestavěná diagnostika monitoruje výkonnostní parametry a stav komponent, aby umožnila prediktivní údržbu a zabránila neočekávaným poruchám.

Monitorování vibrací odhalí vznikající mechanické problémy, jako je opotřebení ložisek, nesouosost nebo problémy s montáží, dříve než způsobí poruchu.

Monitorování teploty chrání před přehřátím a poskytuje data pro tepelnou analýzu a optimalizaci systému.

Sledování používání zaznamenává počty cyklů, provozní hodiny a výkonnostní trendy pro plánování údržby a analýzu životního cyklu.

Integrace průmyslu 4.0

Připojení k internetu věcí umožňuje vzdálené monitorování a řízení prostřednictvím cloudových platforem, které poskytují globální přístup k informacím o systému.

Funkce datové analýzy zpracovávají provozní data za účelem identifikace možností optimalizace a předvídání požadavků na údržbu.

Integrace digitálního dvojčete vytváří virtuální modely fyzických válců pro simulaci, optimalizaci a prediktivní analýzu.

Algoritmy strojového učení analyzují provozní data s cílem optimalizovat výkon a předvídat selhání komponent dříve, než k němu dojde.

Integrace bezpečnostních systémů

Senzory a řídicí jednotky s bezpečnostní certifikací splňují požadavky na funkční bezpečnost pro aplikace vyžadující Bezpečnost na úrovni SIL5 funkce.

Integrované bezpečnostní funkce zahrnují bezpečné zastavení, monitorování bezpečné polohy a bezpečné monitorování rychlosti, které eliminují externí bezpečnostní zařízení.

Redundantní systémy zajišťují záložní provoz a monitorování kritických bezpečnostních aplikací, jejichž selhání by mohlo způsobit zranění nebo škodu.

Bezpečnostní komunikační protokoly zajišťují spolehlivý přenos bezpečnostně důležitých informací mezi součástmi systému.

Závěr

Válce fungují na základě elegantního uplatnění Pascalova zákona, který převádí tlak kapaliny na přesný lineární pohyb prostřednictvím koordinované činnosti vnitřních součástí, řídicích systémů a prvků ochrany životního prostředí, které umožňují spolehlivou automatizaci v nesčetných průmyslových aplikacích.

Časté dotazy k fungování válců

Jak funguje pneumatický válec?

Pneumatický válec funguje tak, že tlak stlačeného vzduchu působí na povrch pístu a vytváří lineární sílu podle vzorce F = P × A, přičemž směrové ventily ovládají průtok vzduchu pro vysunutí nebo zasunutí pístu a připojené tyče.

Jaký je základní princip fungování válce?

Základním principem je Pascalův zákon, podle něhož se tlak působící na uzavřenou kapalinu přenáší rovnoměrně všemi směry a vytváří sílu, když rozdíl tlaků působí přes pohyblivou plochu pístu ve válci.

Jak se liší fungování jednočinných a dvojčinných válců?

Jednočinné válce využívají tlak vzduchu pro jeden směr s pružinovým nebo gravitačním návratem, zatímco dvojčinné válce využívají tlak vzduchu pro vysouvání i zasouvání a zajišťují pohyb v obou směrech.

Jakou roli hrají těsnění při provozu válce?

Těsnění udržují tlakové hranice mezi komorami válce, zabraňují vnějšímu úniku kolem tyče a blokují vnikání nečistot, což umožňuje správný tlakový rozdíl a generování síly pro spolehlivý provoz.

Jak se vypočítá výkon válce?

Vypočítejte sílu ve válci pomocí F = P × A, kde se síla rovná tlaku vzduchu krát efektivní plocha pístu, přičemž se zohlední zmenšení plochy tyče při zatahování a ztráty účinnosti 10-15%.

Co způsobuje nesprávnou funkci válců?

Mezi běžné příčiny patří netěsnost těsnění snižující výkon, znečištění způsobující nepravidelný pohyb, nesprávné dimenzování pro danou aplikaci, nedostatečná úprava vzduchu a špatná údržba, která umožňuje degradaci součástí.

Jak se moderní lahve integrují s automatizačními systémy?

Moderní válce se integrují prostřednictvím vestavěných senzorů pro zpětnou vazbu polohy, elektronických řídicích jednotek pro přesný provoz, komunikačních protokolů pro připojení k síti a diagnostických funkcí pro prediktivní údržbu a aplikace Průmyslu 4.0.

Jaké faktory prostředí ovlivňují fungování válců?

Mezi faktory prostředí patří teplota ovlivňující vlastnosti kapaliny a výkonnost těsnění, znečištění způsobující opotřebení a poruchy, vlhkost způsobující korozi, vibrace urychlující únavu a nadmořská výška ovlivňující tlakové rozdíly a výkonnost.

Poznámky pod čarou

-

Zjistěte více o Pascalově zákonu a jeho základní roli v mechanice tekutin. ↩

-

Seznamte se s různými typy těsnění používaných v průmyslových válcích a jejich použitím. ↩

-

Prozkoumejte různé protokoly průmyslového Ethernetu používané pro vysokorychlostní komunikaci v automatizačních systémech. ↩

-

Porozumět mezinárodním normám pro kvalitu stlačeného vzduchu a jejich významu v pneumatických systémech. ↩

-

Porozumět úrovním integrity bezpečnosti (SIL) v oblasti funkční bezpečnosti a jejich významu pro průmyslovou automatizaci. ↩