Snažíte se najít pneumatické komponenty, které by odolaly extrémním vojenským podmínkám? Mnoho inženýrů zjistí příliš pozdě, že válce komerční třídy při vystavení podmínkám na bojišti katastrofálně selhávají, což vede k selhání kritických systémů a potenciálně ohrožuje životy.

Vojenská kvalita pneumatické válce jsou navrženy tak, aby odolávaly extrémním podmínkám, a to díky specializovaným konstrukcím, které splňují přísné normy, jako je například testování nárazů podle normy GJB150.18 (vyžadující přežití 100 g zrychlovacích pulzů), stínícím krytům proti EMI, které poskytují ochranu proti elektromagnetickému rušení 80-100 dB, a komplexním "třívrstvým" nátěrovým systémům, které odolávají solné mlze po dobu více než 1 000 hodin a zároveň zachovávají funkčnost v teplotním rozsahu od -55 °C do +125 °C.

Obsah

- Jak nárazové zkoušky GJB150.18 zajišťují spolehlivost na bojišti?

- Proč je stínění EMI pro moderní vojenské systémy nezbytné?

- Které antikorozní nátěrové systémy poskytují skutečnou ochranu vojenské úrovně?

- Jak se používají beztyčové válce v katapultovacích systémech letadlových lodí?

- Závěr

- Časté dotazy o pneumatických válcích pro vojenské účely

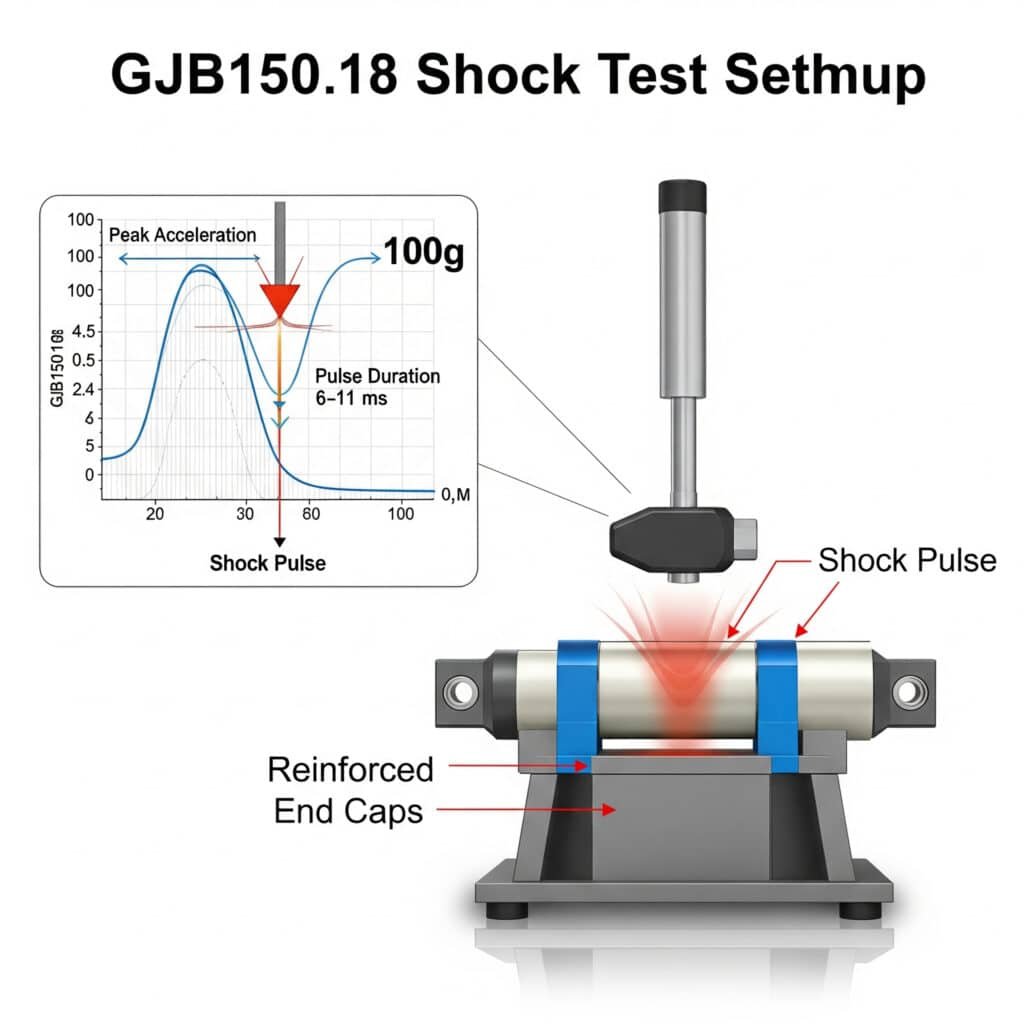

Jak nárazové zkoušky GJB150.18 zajišťují spolehlivost na bojišti?

Vojenské vybavení musí odolávat extrémním mechanickým nárazům způsobeným výbuchy, střelbou ze zbraní, nerovným terénem a tvrdým přistáním, které by zničily standardní komerční komponenty.

GJB150.18 norma pro nárazové zkoušky1 pneumatické válce na přesně řízené zrychlovací impulsy dosahující 100 g (981 m/s²) s dobou trvání 6-11 ms ve více osách. Válce vojenské třídy si po těchto testech musí zachovat plnou funkčnost, což vyžaduje specializované vnitřní konstrukce se zesílenými koncovkami, tlumicími polštáři a zajištěnými vnitřními součástmi, které zabraňují katastrofickým poruchám při nárazech na bojišti.

Klíčové parametry testu

| Parametr | Požadavek | Komerční ekvivalent | Vojenská výhoda |

|---|---|---|---|

| Špičkové zrychlení | 100 g (981 m/s²) | 15-25 g (147-245 m/s²) | 4-6× vyšší odolnost proti nárazu |

| Doba trvání pulzu | 6-11 ms (poloviční sinusoida) | 15-30 ms (při testování) | Simuluje ostřejší dopady na bojišti |

| Počet dopadů | Celkem 18 (3 v každém směru, 6 směrů) | Celkem 3-6 (při testování) | Zajišťuje víceosou odolnost |

| Funkční testování | Během šoku a po něm | Pouze po nárazu (při zkoušce) | Ověřuje provoz v reálném čase |

Dodavatelé námořních obranných systémů zdokumentovali případy, kdy u válců průmyslové třídy v systémech pro nakládání raket došlo k selhání vnitřních součástí poté, co byly během rozbouřeného moře vystaveny nárazům o síle pouhých 30 g. Po přepracování konstrukce na válce vojenské třídy, které splňovaly požadavky normy GJB150.18, si tyto systémy zachovaly dokonalou funkčnost i při simulovaných bojových podmínkách s otřesy přesahujícími 80 g.

Kritické prvky návrhu

Zesílené koncovky

- Zvýšená tloušťka: 2,5-3× komerční standardy

- Vylepšený záběr závitů: 150-200% větší hloubka závitu

- Další retenční funkce: Otvory pro bezpečnostní drát, uzamykací mechanismyZabezpečení interních součástí

- Spojení pístu s tyčí: Mechanické zámky vs. lisované spoje

- Složky pro zajištění závitů: Anaerobní lepidla vojenské specifikace

- Zbytečné uchovávání: Sekundární mechanické zámky pro kritické komponentyFunkce tlumení nárazů

- Vylepšené odpružení: Prodloužená délka polštáře (200-300% z reklamy)

- Progresivní odpružení: Vícestupňové profily zpomalení

- Materiál polštáře: Speciální polymery s vyšší absorpcí energieKonstrukční výztuhy

- Silnější stěny válce: 150-200% komerční tloušťky

- Klínovité montážní prvky: Zesílené montážní body

- Zvětšení průměru tyče: 130-150% komerčních ekvivalentů

Analýza selhání při nárazu

| Způsob selhání | Míra komerční neúspěšnosti | Zmírnění dopadů na vojenské prostředí | Účinnost |

|---|---|---|---|

| Vysunutí koncového uzávěru | Vysoká (primární selhání) | Mechanické zámky, zvýšený záběr závitu | >99% snížení |

| Oddělení pístu od tyče | Vysoká | Mechanické blokování, svařovaná sestava | >99% snížení |

| Vytlačování těsnění | Střední | Zesílené těsnění, kroužky proti vytlačování | Redukce 95% |

| Deformace ložiska | Střední | Tvrzené materiály, zvýšená opěrná plocha | Redukce 90% |

| Selhání montáže | Vysoká | Klínovité držáky, zvětšený rozteč šroubů | >99% snížení |

Proč je stínění EMI pro moderní vojenské systémy nezbytné?

Moderní prostředí bojiště je nasyceno elektromagnetickými signály, které mohou narušit nebo poškodit citlivé elektronické systémy, což vyžaduje specializovanou ochranu pneumatických komponent s elektronickými rozhraními.

Pneumatické válce vojenské třídy s elektronickými součástmi vyžadují kryty stínící EMI, které poskytují útlum 80-100 dB při frekvencích od 10 kHz do 10 GHz. Tyto specializované konstrukce obsahují Principy Faradayovy klece2 pomocí vodivých materiálů, speciálních těsnění a filtrovaných spojů, aby se zabránilo elektromagnetickému rušení a potenciálnímu zachycení signálu, které by mohlo ohrozit provozní bezpečnost.

Zdroje a dopady elektromagnetického rušení

| Zdroj EMI | Frekvenční rozsah | Síla pole | Potenciální dopad na pneumatické systémy |

|---|---|---|---|

| Radarové systémy | 1-40 GHz | 200+ V/m | Porucha snímače, porucha ovládání |

| Rádiová komunikace | 30 MHz-3 GHz | 50-100 V/m | Poškození signálu, falešné spuštění |

| Zbraně EMP3 | DC-1 GHz | 50 000+ V/m | Úplné selhání elektroniky, poškození dat |

| Výroba energie | 50/60 Hz | Vysoká magnetická pole | Rušení snímačů, chyby polohy |

| Bleskové/statické | DC-10 MHz | Extrémní přechodové jevy | Poškození součásti, reset systému |

Výrobci systémů protiraketové obrany zdokumentovali případy, kdy se u válců se zpětnou vazbou polohy vyskytly přerušované chyby během provozu radaru. Vyšetřování ukázalo, že radarové impulsy indukovaly proudy v kabeláži snímače, což způsobovalo chyby hlášení polohy až 15 mm. Zavedením komplexního stínění proti elektromagnetickému rušení s útlumem 85 dB byly tyto problémy s rušením zcela odstraněny a bylo dosaženo přesnosti polohy v rozmezí 0,05 mm i během aktivního provozu radaru.

Kritické prvky návrhu

Výběr materiálu

- Vodivé materiály pouzdra (hliník, ocel, vodivé kompozity)

- Zlepšení povrchové vodivosti (pokovování, vodivé povlaky)

- Úvahy o propustnosti pro magnetické stíněníOšetření švů a kloubů

- Nepřetržitý elektrický kontakt ve všech švech

- Výběr vodivého těsnění na základě kompresní sady a galvanické kompatibility

- Rozteč upevňovacích prvků (obvykle λ/20 při nejvyšší frekvenci)Řízení průniku

- Filtrovaná elektrická připojení (průchozí kondenzátory, PI filtry)

- Konstrukce vlnovodu s nízkým odstupem pro potřebné otvory

- Vodivé vývodky pro kabelové vstupyStrategie uzemnění

- Jednobodové vs. vícebodové uzemnění v závislosti na frekvenci

- Implementace zemní roviny

- Specifikace vazebního odporu (typicky <2,5 mΩ)

Srovnání výkonnosti materiálů

| Materiál | Účinnost stínění | Vliv hmotnosti | Odolnost proti korozi | Nejlepší aplikace |

|---|---|---|---|---|

| Hliník (6061-T6) | 60-80 dB | Nízká | Dobré s léčbou | Pro všeobecné použití, citlivé na hmotnost |

| Nerezová ocel (304) | 70-90 dB | Vysoká | Vynikající | Korozivní prostředí, odolnost |

| MuMetal | 100+ dB (magnetické) | Střední | Mírná | Nízkofrekvenční magnetická pole |

| Vodivý silikon | 60-80 dB | Velmi nízká | Vynikající | Těsnění, pružná rozhraní |

| Měděná fólie | 80-100 dB | Nízká | Špatný bez povrchové úpravy | Nejvyšší požadavky na vodivost |

Námořní systémy řízení palby s pneumatickými pohony vyžadují pečlivou rovnováhu mezi odolností proti korozi a stíněním proti EMI. Vojenští inženýři často volí kryty z nerezové oceli 316 s postříbřenými těsněními z beryliové mědi, čímž dosahují průměrného útlumu 92 dB a zároveň zachovávají plnou funkčnost v prostředí se solnou mlhou.

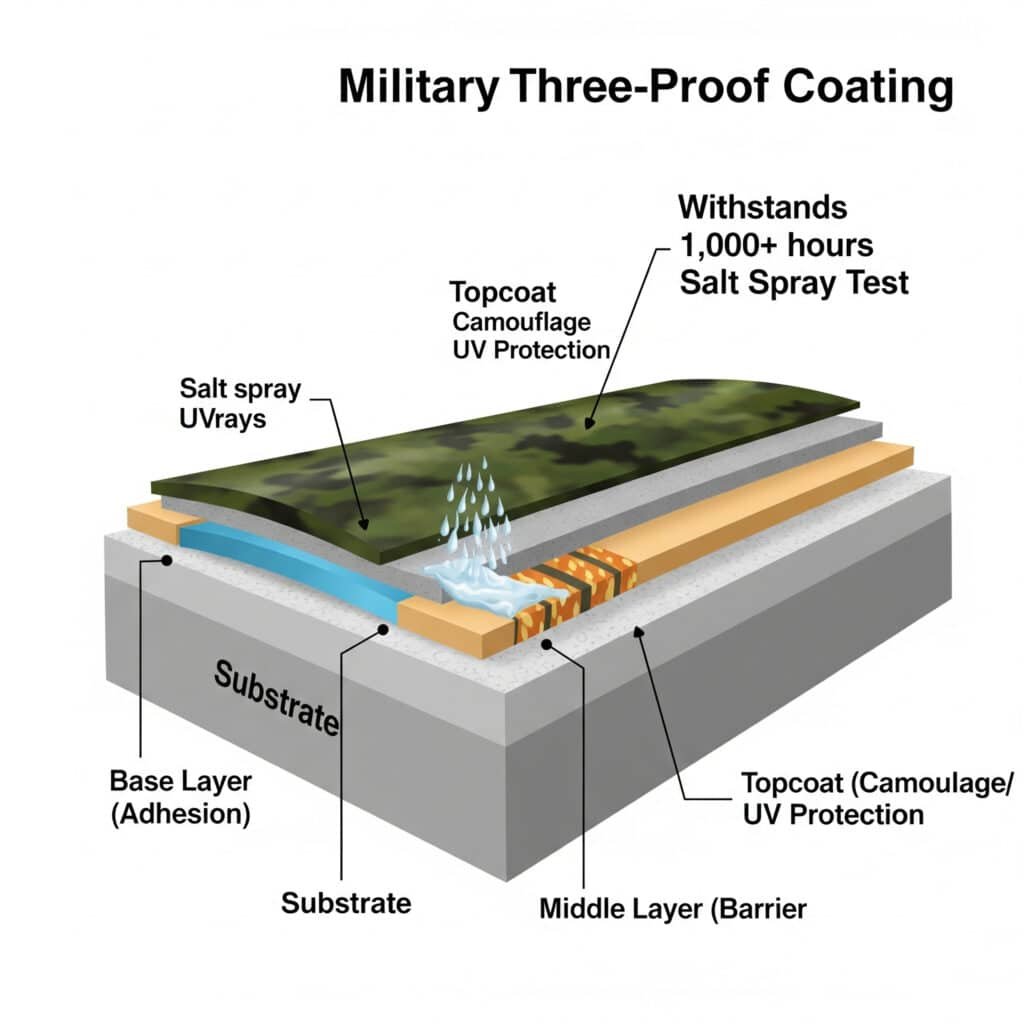

Které antikorozní nátěrové systémy poskytují skutečnou ochranu vojenské úrovně?

Vojenské pneumatické systémy musí pracovat v extrémních podmínkách od pouštního horka po arktický mráz, vystavení slané vodě, chemickým hrozbám a abrazivním podmínkám, které rychle ničí standardní komerční povrchové úpravy.

Vojenské "třívrstvé" nátěrové systémy pro pneumatické válce kombinují několik specializovaných vrstev: chromátovou nebo fosfátovou základní vrstvu pro přilnavost a počáteční odolnost proti korozi, vysoce odolnou epoxidovou nebo polyuretanovou střední vrstvu poskytující chemické a vlhkostní bariéry a vrchní vrstvu odolnou proti UV záření, která dodává maskování, nízkou odrazivost a dodatečnou chemickou ochranu a společně odolává více než 1 000 hodinám testování solnou mlhou.

Kategorie ochrany

Odolnost proti vlhkosti/korozi

- Odolnost proti solné mlze (více než 1 000 hodin za rok) ASTM B1174)

- Odolnost proti vlhkosti (95% RH při zvýšených teplotách)

- Možnost ponoření (sladká i slaná voda)Chemická odolnost

- Kompatibilita s palivem a hydraulickou kapalinou

- Odolnost proti dekontaminačnímu roztoku

- Kompatibilita s mazivyOdolnost vůči životnímu prostředí

- Odolnost proti UV záření

- Extrémní teploty (-55 °C až +125 °C)

- Odolnost proti oděru a nárazu

Při hodnocení vojenského nasazení na Blízkém východě byly porovnávány standardní průmyslové lahve s vojenskými jednotkami s komplexními nátěrovými systémy. Po pouhých třech měsících v pouštním prostředí se slaným vzduchem a pískem vykazovaly komerční lahve výraznou korozi a degradaci těsnění. Tlakové láhve vojenské třídy s trojím odolným nátěrem zůstaly po dvou letech ve stejném prostředí plně funkční, pouze s drobným kosmetickým opotřebením.

Funkce a výkon vrstvy

| Vrstva | Primární funkce | Rozsah tloušťky | Klíčové vlastnosti | Způsob použití |

|---|---|---|---|---|

| Předúprava | Příprava povrchu, počáteční ochrana proti korozi | 2-15 μm | Podpora přilnavosti, konverzní povlak | Chemické ponoření, postřik |

| Prime Coat | Přilnavost, inhibice koroze | 25-50 μm | Bariérová ochrana, uvolňování inhibitorů | Sprej, elektrodové nanášení |

| Meziplášť | Tloušťka konstrukce, bariérové vlastnosti | 50-100 μm | Chemická odolnost, absorpce nárazů | Sprej, ponoření |

| Vrchní vrstva | UV ochrana, vzhled, specifické vlastnosti | 25-75 μm | Kontrola barvy/lesku, specializovaná odolnost | Sprej, elektrostatický |

Srovnání výkonu střední vrstvy

| Typ povlaku | Odolnost proti solné mlze | Chemická odolnost | Teplotní rozsah | Nejlepší aplikace |

|---|---|---|---|---|

| Epoxidová pryskyřice (High-Build) | 1 000-1 500 hodin | Vynikající | -40 °C až +120 °C | Obecný účel |

| Polyuretan | 800-1 200 hodin | Velmi dobré | -55 °C až +100 °C | Nízká teplota |

| Epoxidová pryskyřice bohatá na zinek | 1 500-2 000 hodin | Dobrý | -40 °C až +150 °C | Korozivní prostředí |

| CARC | 1 000-1 500 hodin | Vynikající | -55°C až +125°C | Oblasti chemického ohrožení |

| Fluoropolymer | 2 000+ hodin | Vynikající | -70 °C až +200 °C | Extrémní prostředí |

Pro odpalovací systémy raket s pneumatickými pohony zavedli vojenští inženýři specializované nátěrové systémy s epoxidovým základním nátěrem bohatým na zinek a vrchním nátěrem CARC. Tyto systémy si zachovávají plnou funkčnost po více než 2 000 hodinách testování solnou mlhou a vykazují odolnost vůči simulantům bojových chemických látek.

Srovnání environmentální výkonnosti

| Životní prostředí | Životnost komerčního nátěru | Život na vojenské úrovni | Poměr výkonu |

|---|---|---|---|

| Poušť (horká/suchá) | 6-12 měsíců | 5-7+ let | 5-7× |

| Tropický (horký/vlhký) | 3-9 měsíců | 4-6+ let | 8-12× |

| Mořské prostředí (vystavení soli) | 2-6 měsíců | 4-5+ let | 10-15× |

| Arktida (extrémní zima) | 12-24 měsíců | 6-8+ let | 4-6× |

| Bojiště (kombinované) | 1-3 měsíce | 3-4+ let | 12-16× |

Jak se používají beztyčové válce v katapultovacích systémech letadlových lodí?

Katapultovací systémy letadlových lodí5 představují jednu z nejnáročnějších aplikací pneumatické technologie, která vyžaduje mimořádný výkon, přesnost a spolehlivost.

Katapultovací systémy letadlových lodí využívají jako kritické součásti vypouštěcího mechanismu letadel specializované vysokotlaké válce bez tyčí. Tyto válce vytvářejí obrovskou sílu potřebnou k urychlení stíhacích letounů z 0 na 165 uzlů (305 km/h) během pouhých 2 až 3 sekund na palubě dlouhé přibližně 90 metrů, což vystavuje pneumatické komponenty extrémním tlakům, teplotám a mechanickému namáhání.

Klíčové výhody beztyčového provedení

| Funkce | Výhody v systémech Catapult | Srovnání s tyčovými válci |

|---|---|---|

| Efektivita využití prostoru | Celý zdvih se vejde do délky paluby | Tyčový válec by vyžadoval 2× instalační prostor |

| Rozložení hmotnosti | Vyvážená pohyblivá hmota | Tyčový válec má asymetrické rozložení hmotnosti |

| Schopnost akcelerace | Optimalizováno pro rychlé zrychlení | Tyčový válec omezený obavami z ohýbání tyče |

| Těsnicí systém | Specializované pro vysokorychlostní provoz | Standardní těsnění by při rychlosti startu selhala |

| Přenos síly | Přímé spojení s raketoplánem | Byly by nutné složité vazby s konstrukcí tyčí |

Typické parametry výkonu

| Parametr | Specifikace | Inženýrská výzva |

|---|---|---|

| Provozní tlak | 200-350 barů (2 900-5 075 psi) | Extrémní tlaková izolace |

| Peak Force | 1 350+ kN (300 000+ lbf) | Přenos síly bez zkreslení |

| Rychlost zrychlení | Až 4g (39 m/s²) | Řízený profil zrychlení |

| Rychlost cyklu | 45-60 sekund mezi spuštěními | Rychlá obnova tlaku |

| Provozní spolehlivost | Požadovaná úspěšnost 99,9%+ | Eliminace způsobů selhání |

| Životnost | 5 000+ startů mezi generálními opravami | Minimalizace opotřebení při vysokých rychlostech |

Kritické prvky návrhu

Technologie těsnění

- Kompozitní těsnění na bázi PTFE s kovovými energizéry

- Vícestupňové těsnicí systémy s odstupňováním tlaku

- Aktivní chladicí kanály pro tepelný managementDesign kočárů

- Konstrukce z leteckého hliníku nebo titanu

- Integrované systémy absorpce energie

- Rozhraní ložisek s nízkým třenímKonstrukce těla válce

- Konstrukce z vysokopevnostní oceli s autofretáží

- Profil optimalizovaný pro zátěž, aby se minimalizovala hmotnost

- Vnitřní nátěry odolné proti koroziIntegrace řízení

- Systémy zpětné vazby polohy v reálném čase

- Sledování rychlosti a zrychlení

- Možnosti profilování tlaku

Faktory prostředí a zmírnění dopadů

| Faktor životního prostředí | Výzva | Technické řešení |

|---|---|---|

| Vystavení solné mlze | Extrémní korozní potenciál | Vícevrstvé nátěrové systémy, nerezové komponenty |

| Změny teploty | Provozní rozsah -30°C až +50°C | Speciální těsnicí materiály, tepelná kompenzace |

| Pohyb na palubě | Stálý pohyb během provozu | Flexibilní montážní systémy, izolace proti namáhání |

| Vibrace | Nepřetržité vibrace na lodi | Tlumení vibrací, zajištěné součásti |

| Expozice leteckému palivu | Chemické napadení těsnění a nátěrů | Specializované materiály odolné vůči chemikáliím |

Závěr

Pneumatické válce vojenské třídy představují specializovanou kategorii komponentů, které jsou konstruovány tak, aby odolávaly extrémním podmínkám, s nimiž se setkáváme v obranných aplikacích. Přísné požadavky na nárazové zkoušky podle normy GJB150.18, komplexní konstrukce stínění proti elektromagnetickému rušení a pokročilé vícevrstvé systémy povrchových úprav přispívají k vytvoření pneumatických řešení, která poskytují spolehlivý výkon v nejnáročnějších prostředích. Použití bezprutových válců v katapultovacích systémech letadlových lodí ukazuje, jak může specializovaná pneumatická technologie splnit i ty nejextrémnější požadavky na výkon.

Časté dotazy o pneumatických válcích pro vojenské účely

Jaká je obvyklá cena pneumatických válců vojenské třídy?

Pneumatické válce vojenské třídy stojí obvykle 3-5krát více než jejich komerční protějšky. Analýza nákladů na životní cyklus však často ukazuje, že komponenty vojenské třídy jsou při zvážení celkových nákladů na vlastnictví ekonomičtější, protože obvykle nabízejí 5-10krát delší životnost v náročných podmínkách a výrazně nižší poruchovost.

Lze komerční lahve upravit tak, aby splňovaly vojenské specifikace?

Zatímco některé komerční lahve lze upravit tak, aby se zvýšil jejich výkon, skutečné specifikace vojenské třídy obvykle vyžadují zásadní konstrukční změny, které nelze provést jako modernizaci. U kritických aplikací se důrazně doporučuje používat válce vojenské kvality vyrobené pro konkrétní účely, nikoli se pokoušet o modernizaci komerčních modelů.

Jaká dokumentace je obvykle vyžadována pro pneumatické komponenty vojenské třídy?

Pneumatické komponenty vojenské kvality vyžadují rozsáhlou dokumentaci včetně certifikace materiálu s úplnou sledovatelností, záznamů o řízení procesu, protokolů o zkouškách, protokolů o kontrole prvního výrobku, certifikátů o shodě s platnými vojenskými normami a dokumentace o souladu se systémem kvality.

Jak ovlivňují teplotní extrémy konstrukci vojenských lahví?

Vojenské pneumatické válce musí fungovat v teplotním rozmezí od -55 °C do +125 °C, což vyžaduje speciální těsnicí směsi, materiály s odpovídajícími koeficienty tepelné roztažnosti a maziva, která si udržují odpovídající viskozitu v celém rozsahu teplot. Tyto teplotní extrémy obvykle vyžadují specializované testování v komorách pro prostředí.

Jak se ověřuje stínění EMI u vojenských pneumatických systémů?

Ověřování stínění proti elektromagnetickému rušení probíhá podle přísných testovacích protokolů definovaných v normách, jako je MIL-STD-461G. Testování obvykle zahrnuje měření účinnosti stínění ve specializovaných komorách, testování přenosové impedance vodivých těsnění a švů a testování vyzařovaných a vedených emisí/citlivosti na úrovni systému.

-

Poskytuje podrobnosti o MIL-STD-810, americkém vojenském standardu pro environmentální inženýrství, konkrétně o jeho zkušebních metodách pro simulaci mechanických otřesů, které mohou zařízení zažít při manipulaci, přepravě a používání. ↩

-

Vysvětluje fyzikální podstatu Faradayovy klece, krytu z vodivého materiálu, který blokuje vnější statická a nestatická elektrická pole, což je základní princip stínění EMI. ↩

-

Popisuje vlastnosti elektromagnetického impulsu (EMP), krátkého výboje elektromagnetické energie, který může být generován jaderným výbuchem nebo nejadernou zbraní, a jeho škodlivé účinky na elektronická zařízení. ↩

-

Podrobnosti o normě ASTM B117, široce používané a standardizované zkušební metodě pro hodnocení korozní odolnosti povlakovaných vzorků v prostředí solné mlhy nebo mlhy. ↩

-

Nabízí vysvětlení technologie katapultů letadlových lodí, včetně tradičních systémů poháněných párou a moderního elektromagnetického systému EMALS (Electromagnetic Aircraft Launch System), které se používají k urychlení letadel na bezpečnou rychlost letu. ↩