Fabriksgulve går i stå, når cylindre svigter. Ingeniører går i panik, når produktionslinjer stopper uden varsel. De fleste mennesker forstår aldrig den elegante fysik, der får disse arbejdsheste inden for automatisering til at fungere.

En cylinder fungerer ved at bruge trykluft eller hydraulisk væske til at skabe en trykforskel over en stempeloverflade, hvilket omdanner væsketrykket til lineær mekanisk kraft i henhold til Pascals lov1 (F = P × A), hvilket muliggør kontrolleret lineær bevægelse til industriel automatisering.

I sidste uge modtog jeg et hasteopkald fra Roberto, en fabrikschef i Italien, hvis aftapningslinje havde været nede i 6 timer. Hans vedligeholdelsesteam udskiftede cylindre tilfældigt uden at forstå, hvorfor de svigtede. Jeg gennemgik de grundlæggende driftsprincipper over videoopkald, og de identificerede det virkelige problem - forurenet lufttilførsel. Linjen kørte igen på 30 minutter og sparede dem for $15.000 i tabt produktion.

Indholdsfortegnelse

- Hvad er det grundlæggende funktionsprincip for en cylinder?

- Hvordan arbejder de interne komponenter sammen?

- Hvilken rolle spiller tryk i cylinderdrift?

- Hvordan fungerer forskellige cylindertyper?

- Hvordan får kontrolsystemer cylindre til at fungere?

- Hvilke kræfter og beregninger styrer cylinderens funktion?

- Hvordan påvirker miljøfaktorer cylinderens funktion?

- Hvilke almindelige problemer forhindrer korrekt cylinderdrift?

- Hvordan integreres moderne cylindre med automatiseringssystemer?

- Konklusion

- Ofte stillede spørgsmål om, hvordan cylindre fungerer

Hvad er det grundlæggende funktionsprincip for en cylinder?

Det grundlæggende princip bag cylinderens funktion bygger på en af fysikkens vigtigste love, som blev opdaget for over 350 år siden.

Cylindre fungerer efter Pascals lov, hvor tryk på en indesluttet væske overføres lige meget i alle retninger, hvilket gør det muligt at omdanne væsketryk til lineær mekanisk kraft, når trykforskellen virker over et stempeloverfladeareal.

Pascal's Law Foundation

Blaise Pascal opdagede i 1653, at et tryk, der påføres hvor som helst i en begrænset væske, fordeler sig ligeligt i hele væskevolumenet. Dette princip danner grundlaget for al hydraulisk og pneumatisk cylinderdrift.

I praksis betyder det, at når man anvender et tryk på 6 bar på trykluft i en cylinder, så virker det samme tryk på 6 bar mod alle overflader i cylinderen, inklusive stemplets overflade.

Magien opstår, fordi stemplet kan bevæge sig, mens andre overflader ikke kan. Det skaber den trykforskel, der er nødvendig for at generere lineær kraft og bevægelse.

Begrebet trykforskel

Cylindre fungerer ved at skabe forskellige tryk på modsatte sider af stemplet. Højere tryk på den ene side skaber en nettokraft, der skubber stemplet mod siden med lavere tryk.

Trykforskellen bestemmer kraftudgangen: Hvis den ene side har 6 bar og den anden 1 bar (atmosfærisk), er nettotrykforskellen 5 bar, der virker på tværs af stempelområdet.

Maksimal kraft opstår, når den ene side modtager fuldt systemtryk, mens den anden ventilerer til atmosfæren, hvilket skaber den størst mulige trykforskel.

Matematik til kraftgenerering

Den grundlæggende kraftligning F = P × A styrer al cylinderdrift, hvor kraft er lig med tryk gange effektivt stempelareal. Dette enkle forhold bestemmer cylinderens størrelse og ydeevne.

Trykenhederne varierer globalt - 1 bar svarer til 14,5 PSI eller 100.000 Pascal. Arealberegninger bruger den effektive stempeldiameter og tager højde for stangarealet i dobbeltvirkende konstruktioner.

Den virkelige kraftudgang er typisk 85-90% af den teoretiske på grund af friktionstab, tætningsmodstand og flowbegrænsninger, der reducerer det effektive tryk.

Energikonverteringsproces

Cylindre omdanner lagret væskeenergi til brugbart mekanisk arbejde. Trykluft eller hydraulisk væske under tryk indeholder potentiel energi, som frigøres under ekspansion.

Energieffektiviteten varierer drastisk mellem pneumatiske (25-35%) og hydrauliske (85-95%) systemer på grund af kompressionstab og varmeudvikling.

Omdannelsesprocessen involverer flere energitransformationer: elektrisk → kompression → væsketryk → mekanisk kraft → nyttigt arbejdsoutput.

Hvordan arbejder de interne komponenter sammen?

Når man forstår, hvordan de interne komponenter interagerer, forstår man, hvorfor korrekt vedligeholdelse og kvalitetskomponenter er afgørende for pålidelig drift.

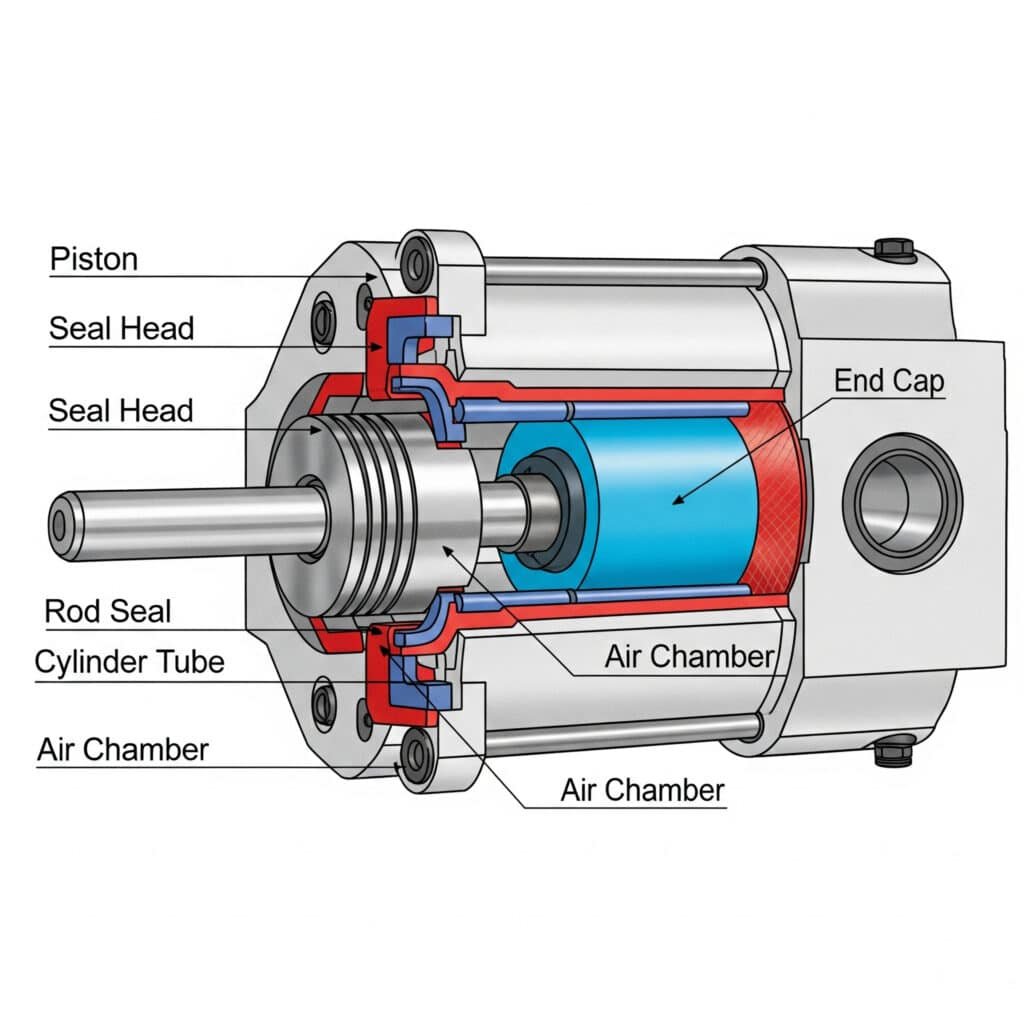

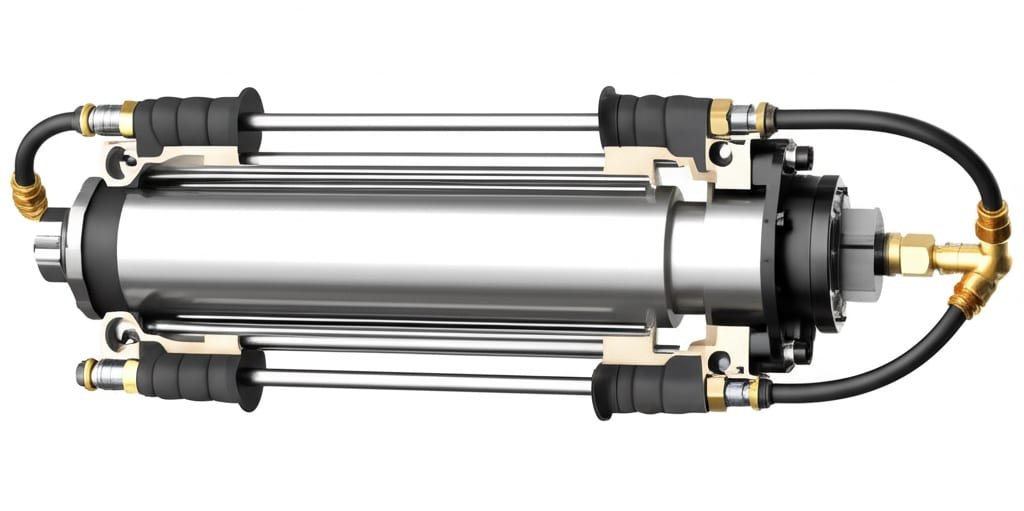

Interne cylinderkomponenter arbejder sammen som et integreret system, hvor cylinderkroppen indeholder tryk, stemplet omdanner tryk til kraft, tætninger opretholder trykgrænser, og stangen overfører kraft til eksterne belastninger.

Cylinderhusets funktion

Cylinderhuset fungerer som trykbeholder, der indeholder arbejdsvæsken og styrer stempelbevægelsen. De fleste kroppe bruger sømløse stålrør eller aluminiumsprofiler for at opnå et optimalt forhold mellem styrke og vægt.

Indvendig overfladefinish har afgørende betydning for ydeevnen - slebne boringer med 0,4-0,8 Ra overfladefinish sikrer glathed betjening af forsegling2 og forlænget levetid for komponenterne.

Vægtykkelsen skal kunne modstå driftstrykket med passende sikkerhedsfaktorer. Standard industricylindre håndterer 10-16 bar med 4:1 sikkerhedsmarginer indbygget i designet.

Karosserimaterialerne omfatter kulstofstål til almindelig brug, rustfrit stål til korrosive miljøer og aluminiumslegeringer til vægtfølsomme anvendelser.

Betjening af stempelsamling

Stemplet fungerer som den bevægelige trykgrænse, der omdanner væsketryk til lineær kraft. Stempeldesignet påvirker i høj grad cylinderens ydeevne, effektivitet og levetid.

Stempelmaterialer er typisk aluminium til lette, hurtigtvirkende opgaver eller stål til tunge opgaver med stor kraft. Materialevalget påvirker accelerationsegenskaberne og kraftkapaciteten.

Stempeltætninger skaber den kritiske trykgrænse mellem cylinderkamrene. Primære tætninger håndterer trykindeslutning, mens sekundære tætninger forhindrer lækage og forurening.

Stempeldiameteren bestemmer direkte kraftudbyttet i henhold til F = P × A. Større stempler genererer mere kraft, men kræver større væskevolumen og flowkapacitet.

Integration af tætningssystem

Tætninger fungerer som et integreret system, hvor hver type tjener specifikke funktioner. Primære stempeltætninger opretholder trykadskillelse, stangtætninger forhindrer ekstern lækage, og aftørrere fjerner forurening.

Tætningsmaterialerne skal passe til driftsbetingelserne - NBR til almindelig brug, polyuretan til slidstyrke, PTFE til kemisk kompatibilitet og Viton til høje temperaturer.

Installation af tætninger kræver præcise teknikker og korrekt smøring. Forkert installation medfører øjeblikkelig svigt og dårlig ydeevne, der påvirker hele systemet.

Tætningernes ydeevne har direkte indflydelse på cylinderens effektivitet, idet slidte tætninger reducerer kraftudbyttet og forårsager uregelmæssig drift, som påvirker produktionskvaliteten.

Samling af stang og endedæksel

Stempelstangen overfører cylinderkraften til eksterne belastninger, samtidig med at tryktætningens integritet opretholdes. Stempelstangens design skal kunne håndtere de påførte kræfter uden knæk eller for stor nedbøjning.

Stangmaterialerne omfatter forkromet stål til korrosionsbestandighed, rustfrit stål til barske miljøer og speciallegeringer til ekstreme forhold.

Endestykkerne forsegler cylinderenderne og udgør monteringspunkter. De skal kunne modstå det fulde systemtryk plus eksterne monteringsbelastninger uden svigt eller lækage.

Monteringskonfigurationer omfatter gaffel-, drejetappe-, flange- og fodmontering. Korrekt valg af montering forhindrer spændingskoncentration og for tidlig komponentfejl.

| Komponent | Materialevalg | Nøglefunktion | Påvirkning af fejl |

|---|---|---|---|

| Cylinderhus | Stål, aluminium, SS | Indeslutning af tryk | Komplet systemfejl |

| Stempel | Aluminium, stål | Kraftkonvertering | Reduceret ydeevne |

| Tætninger | NBR, PU, PTFE, Viton | Trykisolering | Lækage, forurening |

| Rod | Kromstål, SS | Kraftoverførsel | Fejl i lasthåndtering |

| Endestykker | Stål, aluminium | Lukning af systemet | Tryktab |

Hvilken rolle spiller tryk i cylinderdrift?

Trykket er den grundlæggende energikilde, som muliggør cylinderdrift og bestemmer ydeevnen.

Trykket spiller en central rolle i cylinderdriften ved at levere drivkraften til bevægelse, bestemme det maksimale kraftoutput, påvirke driftshastigheden og påvirke systemets effektivitet og pålidelighed.

Tryk som energikilde

Trykluft eller hydraulikvæske under tryk indeholder lagret energi, som omdannes til mekanisk arbejde, når den frigives. Højere tryk lagrer mere energi pr. volumenenhed.

Trykenergitætheden varierer dramatisk mellem pneumatiske og hydrauliske systemer. Hydrauliske systemer arbejder ved 100-300 bar, mens pneumatiske systemer typisk bruger 6-10 bar.

Energifrigivelseshastigheden afhænger af flowkapacitet og trykforskel. Hurtige trykændringer muliggør hurtig cylinderdrift, mens kontrolleret frigivelse giver jævn bevægelse.

Systemtrykket skal forblive stabilt for at sikre en ensartet ydelse. Tryksvingninger forårsager uregelmæssige bevægelser og reduceret kraftoutput, som påvirker produktionskvaliteten.

Forholdet mellem kraft og output

Kraftudbyttet hænger direkte sammen med driftstrykket i henhold til F = P × A. En fordobling af trykket fordobler den tilgængelige kraft, hvilket gør trykstyring afgørende for ydeevnen.

Effektivt tryk er lig med forsyningstryk minus tab gennem ventiler, fittings og flowbegrænsninger. Systemdesignet skal minimere disse tab for at opnå optimal ydelse.

Trykforskellen over stemplet bestemmer nettokraften. Modtryk på udstødningssiden reducerer det effektive tryk og den tilgængelige kraft.

Maksimal teoretisk kraft opstår ved maksimalt systemtryk med atmosfærisk udstødningstryk, hvilket skaber den størst mulige trykforskel.

Hastighedskontrol gennem tryk

Cylinderhastigheden afhænger af flowhastigheden, som er relateret til trykforskellen over flowbegrænsningerne. Større trykforskelle øger flowet og cylinderhastigheden.

Flowreguleringsventiler bruger trykfald til at regulere hastigheden. Meter-in-styring begrænser forsyningsflowet, mens meter-out-styring begrænser udstødningsflowet for forskellige egenskaber.

Trykregulering opretholder ensartede hastigheder på trods af belastningsvariationer. Uden regulering varierer hastigheden med skiftende belastninger og udsving i forsyningstrykket.

Hurtige udstødningsventiler omgår flowbegrænsninger for at fremskynde bevægelsen ved at tillade hurtig trykaflastning direkte til atmosfæren.

Håndtering af systemtryk

Trykregulatorer opretholder et ensartet driftstryk på trods af variationer i forsyningen. Det sikrer en gentagelig ydelse og beskytter komponenterne mod overtryk.

Overtryksventiler giver sikkerhedsbeskyttelse ved at begrænse det maksimale systemtryk. De forhindrer skader fra trykspidser eller systemfejl.

Akkumulatorsystemer lagrer væske under tryk for at kunne håndtere spidsbelastninger og udjævne tryksvingninger. De forbedrer systemets respons og effektivitet.

Trykovervågning muliggør forebyggende vedligeholdelse ved at opdage lækager, blokeringer og nedbrydning af komponenter, før de forårsager fejl.

Hvordan fungerer forskellige cylindertyper?

Forskellige cylinderdesigns fungerer ud fra de samme grundprincipper, men med forskellige konfigurationer, der er optimeret til specifikke anvendelser og krav til ydeevne.

Forskellige cylindertyper arbejder ud fra det samme trykdifferensprincip, men med variationer i aktiveringsmetode, monteringsstil og intern konfiguration for at optimere ydeevnen til specifikke anvendelser og driftsforhold.

Betjening af enkeltvirkende cylinder

Enkeltvirkende cylindre lægger kun tryk på den ene side af stemplet og bruger fjedre eller tyngdekraften til returbevægelsen. Dette enkle design reducerer luftforbruget og kontrolkompleksiteten.

Fjederreturcylindre bruger indvendige trykfjedre til at trække stemplet tilbage, når trykket slipper. Fjederkraften skal overvinde friktion og eksterne belastninger for at sikre pålidelig returnering.

Design med tyngdekraftsretur er afhængig af vægt eller eksterne kræfter til tilbagetrækning. Det passer til lodrette anvendelser, hvor tyngdekraften hjælper med at trække tilbage uden brug af fjedre.

Kraftudbyttet begrænses af fjederkraften under udtrækningen. Fjederen reducerer den tilgængelige nettokraft til eksternt arbejde, hvilket kræver større cylindre for tilsvarende ydelse.

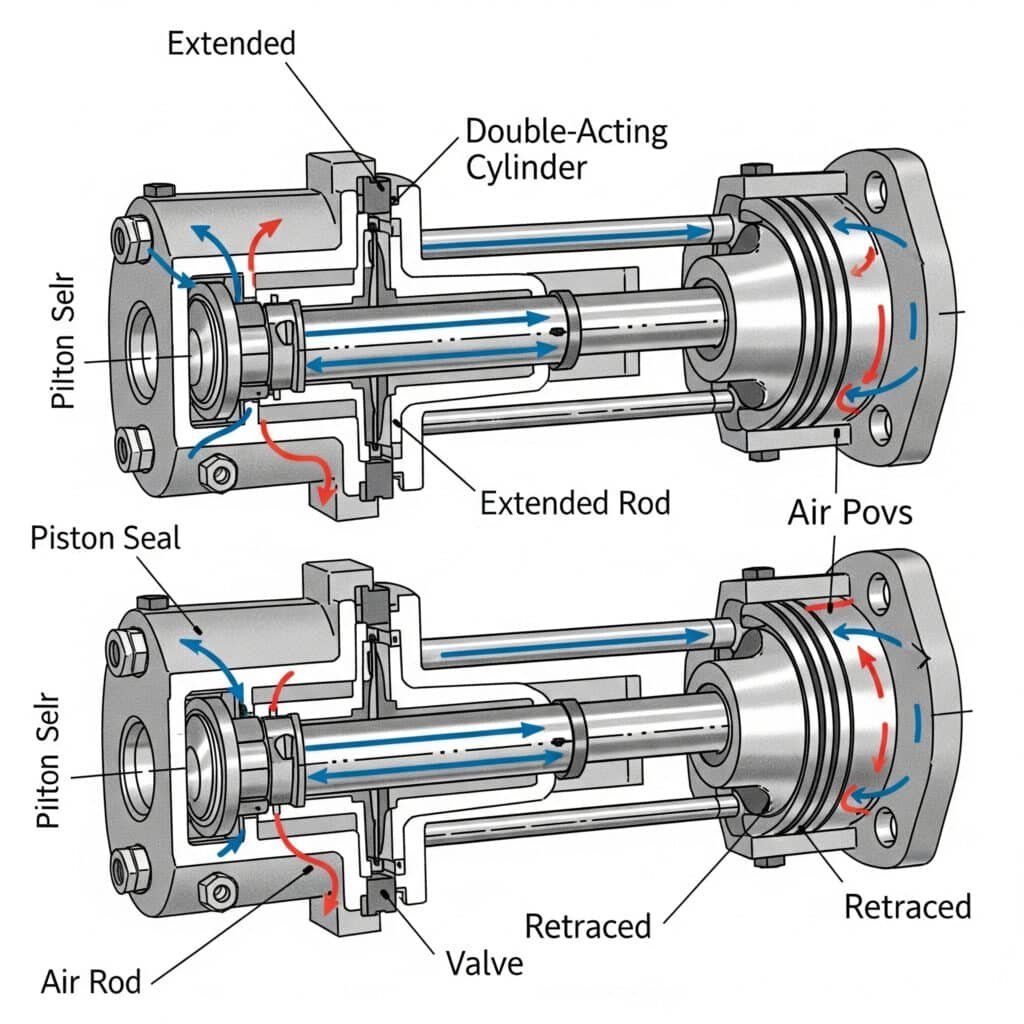

Betjening af dobbeltvirkende cylinder

Dobbeltvirkende cylindre trykker skiftevis på begge sider, hvilket giver kraftfuld bevægelse i begge retninger med uafhængig hastigheds- og kraftkontrol.

Ud- og tilbagetrækningskraften er forskellig, fordi stangarealet reducerer det effektive stempelareal på den ene side. Udtrækskraften er typisk 15-20% højere end tilbagetrækningskraften.

Uafhængig flowkontrol muliggør forskellige hastigheder for hver retning, hvilket optimerer cyklustiderne til varierende belastningsforhold og anvendelseskrav.

Positionsevnen er fremragende, da trykket fastholder positionen mod eksterne kræfter i begge retninger uden energiforbrug.

Teleskopisk cylinderfunktion

Teleskopcylindre opnår lange slaglængder i kompakte pakker ved hjælp af flere indlejrede trin, der strækker sig sekventielt. Hvert trin strækker sig helt ud, før det næste begynder.

Trykstyringssystemer sikrer korrekt sekvensdrift gennem interne passager eller eksterne manifolder, der styrer flowet til hvert trin.

Kraften aftager for hvert udvidelsestrin, når det effektive areal reduceres. Første trin giver maksimal kraft, mens de sidste trin giver minimal kraft.

Tilbagetrækningen sker i omvendt rækkefølge, hvor det sidst udskudte trin trækkes tilbage først. Dette opretholder den strukturelle integritet og forhindrer binding.

Betjening af roterende cylindre

Roterende cylindre konverterer lineær stempelbevægelse til roterende output gennem interne tandstangs- eller vingemekanismer til applikationer, der kræver roterende bevægelse.

Design med tandstang og tandhjul bruger lineær stempelbevægelse til at drive en tandstang, der roterer en tandhjulsaksel. Rotationsvinklen afhænger af slaglængden og gearforholdet.

Roterende cylindre af lameltypen bruger tryk, der virker på lameller, til at skabe direkte roterende bevægelse uden konverteringsmekanismer fra lineær til roterende.

Drejningsmomentet afhænger af trykket, det effektive område og momentarmen. Højere tryk og større effektive områder øger det tilgængelige drejningsmoment.

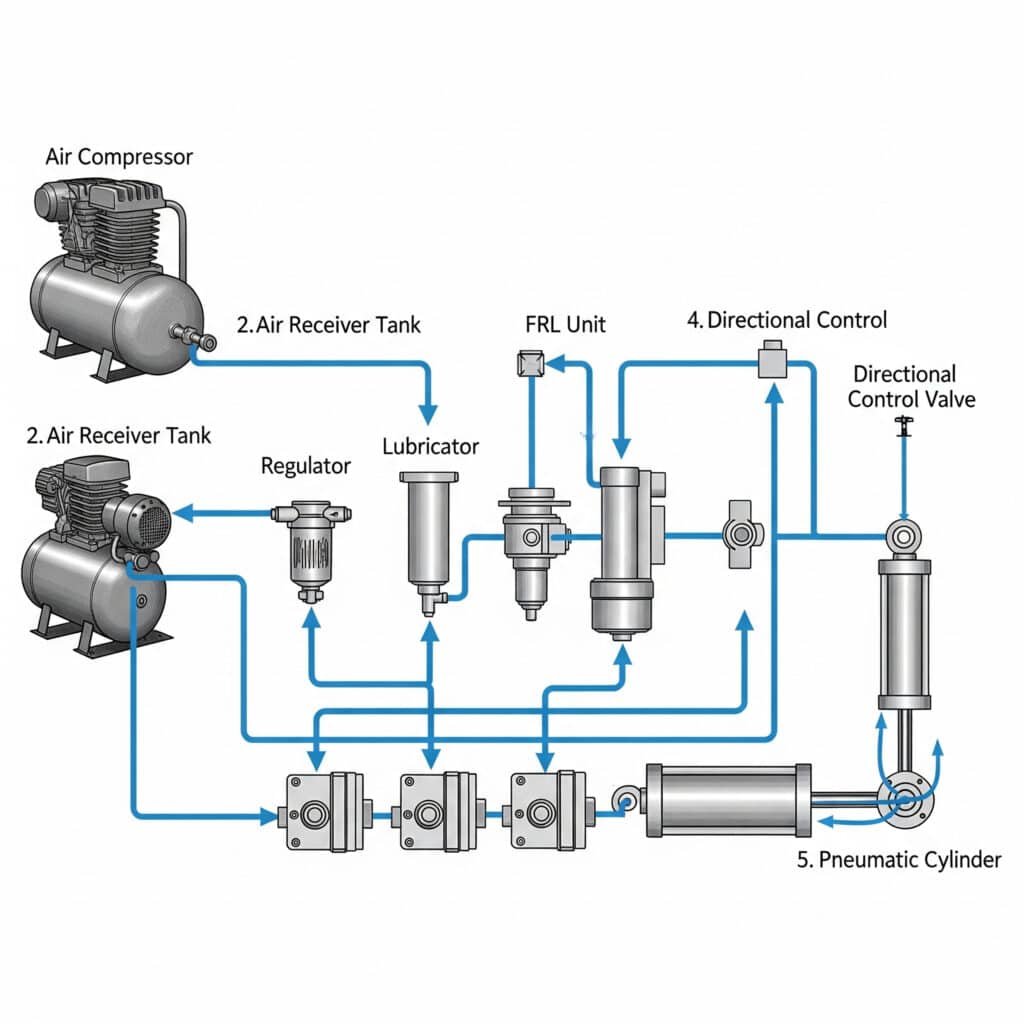

Hvordan får kontrolsystemer cylindre til at fungere?

Styresystemer orkestrerer cylinderdriften ved at styre luftstrøm, tryk og timing for at opnå de ønskede bevægelsesprofiler og systemkoordinering.

Styresystemer får cylindre til at fungere ved at bruge retningsventiler til at styre væskeflowets retning, flowkontrolventiler til at regulere hastigheden, trykreguleringer til at styre kraften og sensorer til at give feedback til præcis drift.

Betjening af retningsbestemt reguleringsventil

Retningsbestemte reguleringsventiler bestemmer væskens strømningsveje for at udvide eller trække cylindre tilbage. Almindelige konfigurationer omfatter 3/2-vejs til enkeltvirkende og 5/2-vejs til dobbeltvirkende cylindre.

Ventilaktiveringsmetoder omfatter manuel, pneumatisk pilot, magnetventil og mekanisk betjening. Valget afhænger af kravene til styresystemet og applikationens behov.

Ventilens responstid påvirker systemets ydeevne i højhastighedsapplikationer. Hurtigtvirkende ventiler muliggør hurtige retningsskift og præcis timingkontrol.

Flowkapaciteten skal matche cylinderkravene til de ønskede driftshastigheder. Underdimensionerede ventiler skaber begrænsninger, der begrænser ydeevne og effektivitet.

Integration af flowkontrol

Flowreguleringsventiler regulerer væskeflowet for at styre cylinderhastigheden og accelerationsegenskaberne. Meter-in-kontrol påvirker accelerationen, mens meter-out påvirker decelerationen.

Tovejs-flowkontrol muliggør uafhængig hastighedsjustering for ud- og indtrækningsbevægelser, hvilket optimerer cyklustiderne for forskellige belastningsforhold.

Trykkompenserede flowregulatorer opretholder ensartede hastigheder på trods af trykvariationer, hvilket sikrer gentagelige resultater under forskellige driftsforhold.

Elektronisk flowkontrol bruger proportionalventiler til præcis, programmerbar hastighedskontrol med variable accelerations- og decelerationsprofiler.

Trykreguleringssystemer

Trykregulatorer opretholder et ensartet driftstryk for gentagelige kraftudgange og stabil ydelse på trods af variationer i forsyningstrykket.

Trykafbrydere giver enkel positionsfeedback baseret på kammertryk og registrerer end-of-stroke-tilstande og systemfejl.

Proportional trykstyring muliggør variabel kraftudgang til applikationer, der kræver forskellige kraftniveauer under drift eller til forskellige produkter.

Trykovervågningssystemer opdager lækager, blokeringer og nedbrydning af komponenter, før de forårsager systemfejl eller sikkerhedsrisici.

Integration af sensorer

Positionssensorer giver feedback til kontrolsystemer med lukket kredsløb. Valgmulighederne omfatter magnetiske reed-switches, Hall-effektsensorer og lineære enkodere til forskellige nøjagtighedskrav.

Grænseafbrydere registrerer slutpositioner og giver sikkerhedslåse for at forhindre overkørsel og beskytte systemkomponenter mod skader.

Tryksensorer overvåger systemets ydeevne og opdager begyndende problemer som lækager, begrænsninger eller slid på komponenter, før der opstår fejl.

Temperatursensorer beskytter mod overophedning i applikationer med kontinuerlig drift og leverer data til forebyggende vedligeholdelsesprogrammer.

Kapacitet til systemintegration

PLC-integration muliggør koordinering med andre maskinfunktioner via standardkommunikationsprotokoller og I/O-forbindelser til komplekse automatiseringssystemer.

Netværkstilslutning giver mulighed for fjernovervågning og -styring via Industrielle netværk3 såsom Ethernet/IP, Profibus eller DeviceNet til central styring.

HMI-grænseflader giver mulighed for operatørstyring og systemovervågning via berøringsskærme og grafiske brugergrænseflader.

Datalogning indsamler oplysninger om ydeevne til analyse, fejlfinding og optimering af systemets drift og vedligeholdelsesprocedurer.

Hvilke kræfter og beregninger styrer cylinderens funktion?

Forståelse af de kræfter og beregninger, der er involveret i cylinderdrift, muliggør korrekt dimensionering, forudsigelse af ydeevne og systemoptimering.

Cylinderdrift styres af kraftberegninger (F = P × A), hastighedsligninger (V = Q/A), accelerationsanalyse (F = ma) og effektivitetsfaktorer, der bestemmer dimensioneringskrav og ydeevneegenskaber.

Grundlæggende kraftberegninger

Teoretisk kraft er lig med tryk gange effektivt stempelareal: F = P × A. Denne grundlæggende ligning bestemmer den maksimale tilgængelige kraft under ideelle forhold.

Det effektive areal er forskelligt mellem ud- og tilbagetrækning i dobbeltvirkende cylindre: A_extend = π × D²/4, A_retract = π × (D² - d²)/4, hvor D er stemplets diameter og d er stangens diameter.

Den praktiske kraft tager højde for effektivitetstab, der typisk ligger på 85-90% af den teoretiske på grund af friktion, tætningsmodstand og flowbegrænsninger.

Der skal anvendes sikkerhedsfaktorer på beregnede belastninger, typisk 1,5-2,5 afhængigt af applikationens kritikalitet og belastningsusikkerhed.

Forhold mellem hastighed og flow

Cylinderhastigheden relaterer til den volumetriske strømningshastighed: V = Q/A, hvor hastigheden er lig med flowhastigheden divideret med det effektive stempelareal.

Flowhastigheden afhænger af ventilkapacitet, trykforskel og systembegrænsninger. Flowbegrænsninger overalt i systemet reducerer den maksimalt opnåelige hastighed.

Accelerationstiden afhænger af nettokraften og den bevægelige masse: t = (V × m)/F_net, hvor højere nettokrafter muliggør hurtigere acceleration til de ønskede hastigheder.

Decelerationsegenskaberne afhænger af udstødningens flowkapacitet og modtryk. Dæmpningssystemer styrer decelerationen for at forhindre stødbelastninger.

Krav til belastningsanalyse

Statiske belastninger omfatter komponenternes vægt, proceskræfter og friktion. Alle statiske kræfter skal overvindes, før bevægelsen begynder.

Dynamiske belastninger tilføjer accelerationskræfter under bevægelse: F_dynamic = F_static + (m × a), hvor accelerationskræfterne kan overstige de statiske belastninger betydeligt.

Der skal tages højde for sidebelastninger og momenter for at kunne dimensionere styresystemet korrekt. Cylindre har begrænset sidebelastningskapacitet uden eksterne føringer.

Kombineret belastningsanalyse sikrer, at alle kraftkomponenter er inden for cylinderens og systemets kapacitet for pålidelig drift.

Beregning af luftforbrug

Luftforbruget pr. cyklus er lig med cylindervolumen gange trykforhold: V_luft = V_cylinder × (P_absolut/P_atmosfærisk).

Dobbeltvirkende cylindre bruger luft til begge slag, mens enkeltvirkende cylindre kun bruger luft til den drevne slagretning.

Systemtab gennem ventiler, fittings og lækage lægger typisk 20-30% til de teoretiske forbrugsværdier.

Kompressorens størrelse skal kunne håndtere spidsbelastning plus tab med tilstrækkelig reservekapacitet til at forhindre trykfald under drift.

Optimering af ydeevne

Valg af borestørrelse afbalancerer krav til kraft med hastighed og luftforbrug. Større boringer giver mere kraft, men bruger mere luft og kan bevæge sig langsommere.

Slaglængden påvirker luftforbruget og responstiden. Længere slag kræver større luftmængde og længere påfyldningstid for at igangsætte bevægelsen.

Optimering af driftstryk tager hensyn til kraftbehov, energiomkostninger og komponenternes levetid. Højere tryk reducerer cylinderstørrelsen, men øger energiforbruget.

Systemeffektiviteten forbedres med korrekt komponentdimensionering, minimalt trykfald og effektiv luftbehandling, der reducerer tab og vedligeholdelse.

| Parameter | Beregning | Enheder | Typiske værdier |

|---|---|---|---|

| Kraft | F = P × A | Newtons | 500-50,000N |

| Hastighed | V = Q/A | m/s | 0,1-10 m/s |

| Luftforbrug | V = slaglængde × areal × trykforhold | liter/cyklus | 1-50 L/cyklus |

| Kraft | P = F × V | Watts | 100-10,000W |

Hvordan påvirker miljøfaktorer cylinderens funktion?

Miljøforholdene påvirker i høj grad cylinderens ydeevne, pålidelighed og levetid gennem forskellige mekanismer, som der skal tages højde for i systemdesignet.

Miljøfaktorer påvirker cylinderdriften gennem temperaturændringer, der ændrer væskens egenskaber og tætningernes ydeevne, forurening, der forårsager slitage og funktionsfejl, fugtighed, der skaber korrosion, og vibrationer, der fremskynder komponenternes træthed.

Temperaturens indvirkning på driften

Driftstemperaturen påvirker væskens viskositet, densitet og tryk. Højere temperaturer reducerer lufttætheden og den effektive kraft i pneumatiske systemer.

Tætningsmaterialer har temperaturgrænser, der påvirker ydeevne og levetid. Standard NBR-tætninger fungerer fra -20 °C til +80 °C, mens specialiserede materialer udvider temperaturområdet.

Termisk udvidelse af komponenter kan påvirke spillerum og tætningsydelse. Designet skal tage højde for termisk vækst for at forhindre binding eller overdreven slitage.

Kondens opstår, når trykluft afkøles til under dugpunktstemperaturen. Ophobning af vand forårsager korrosion, frysning og uregelmæssig drift.

Effekter af forurening

Støv og snavs forårsager slid på pakninger, at ventiler sætter sig fast, og skader på indvendige komponenter. Forurening er den vigtigste årsag til for tidlig cylindersvigt.

Partikelstørrelsen påvirker skadens omfang - partikler, der er større end tætningsafstanden, forårsager øjeblikkelig skade, mens mindre partikler forårsager gradvis slitage.

Kemisk forurening angriber tætninger og forårsager korrosion. Materialekompatibilitet er afgørende i miljøer med kemikalier, opløsningsmidler eller procesvæsker.

Fugtforurening forårsager korrosion af indvendige komponenter og kan fryse under kolde forhold, hvilket blokerer luftpassager og forhindrer drift.

Fugtighed og korrosion

Høj luftfugtighed øger risikoen for kondens i trykluftsystemer. Vanddamp kondenserer, når luften afkøles, og skaber flydende vand i systemet.

Korrosion påvirker stålkomponenter og kan forårsage grubetæring, afskalning og til sidst svigt. Rustfrit stål eller beskyttende belægninger forhindrer korrosionsskader.

Galvanisk korrosion opstår, når forskellige metaller kommer i kontakt med hinanden i nærvær af fugt. Korrekt materialevalg forebygger problemer med galvanisk korrosion.

Dræningssystemer skal fjerne ophobet vand fra systemets lavpunkter. Automatiske afløb forhindrer ophobning af vand, der forårsager driftsproblemer.

Vibrationer og stødpåvirkninger

Mekaniske vibrationer medfører, at fastgørelseselementer løsnes, at pakninger forskydes, og at komponenter udmattes. Korrekt montering og isolering beskytter mod vibrationsskader.

Stødbelastninger fra hurtige retningsskift eller ydre påvirkninger kan beskadige indvendige komponenter. Dæmpningssystemer reducerer stødbelastninger og forlænger levetiden.

Resonans forstærker vibrationseffekterne, når driftsfrekvenserne matcher komponenternes naturlige frekvenser. Designet bør undgå resonansforhold.

Fundamentets stabilitet påvirker systemets ydeevne. Stiv montering forhindrer overdreven vibration, mens fleksibel montering giver isolering.

Effekter af højde og tryk

Stor højde reducerer det atmosfæriske tryk og påvirker den pneumatiske cylinders ydeevne. Kraftudbyttet falder, når det atmosfæriske modtryk reduceres.

Beregninger af trykforskelle skal tage højde for højdeeffekter. Beregninger ved havniveau gælder ikke direkte for installationer i stor højde.

Luftens densitet falder med højden, hvilket reducerer massestrømmen og påvirker cylinderhastighedskarakteristikken ved konstant volumenstrøm.

Kompressorens ydeevne falder også med højden, hvilket kræver større kompressorer eller højere driftstryk for at opretholde systemets ydeevne.

Hvilke almindelige problemer forhindrer korrekt cylinderdrift?

Forståelse af almindelige problemer og deres grundlæggende årsager muliggør effektiv fejlfinding og strategier for forebyggende vedligeholdelse.

Almindelige cylinderproblemer omfatter tætningslækage, der forårsager krafttab, forurening, der forårsager uregelmæssig bevægelse, forkert dimensionering, der fører til dårlig ydeevne, og utilstrækkelig luftbehandling4 hvilket resulterer i for tidlig komponentfejl.

Tætningsrelaterede problemer

Intern lækage mellem kamrene reducerer kraftudbyttet og forårsager træg drift. Slidte stempeltætninger er den mest almindelige årsag til forringet ydeevne.

Ekstern lækage omkring stangen skaber sikkerhedsrisici og spilder trykluft. Fejl i stangtætningen skyldes typisk forurening eller overfladeskader.

Tætningsekstrudering opstår, når tætninger tvinges ind i mellemrum under højt tryk. Det beskadiger tætningerne og skaber permanente lækager.

Hærdning af forseglingen på grund af varme eller kemisk påvirkning reducerer fleksibiliteten og forseglingens effektivitet. Korrekt materialevalg forebygger problemer med kemisk kompatibilitet.

Problemer med forurening

Partikelforurening fremskynder slid på pakninger og forårsager ventilfejl. Utilstrækkelig filtrering er den primære årsag til forureningsproblemer.

Vandforurening forårsager korrosion og kan fryse under kolde forhold. Korrekt lufttørring forebygger vandrelaterede problemer og forlænger komponenternes levetid.

Olieforurening fra kompressorer forårsager hævelse og nedbrydning af tætninger. Oliefri kompressorer eller effektiv fjernelse af olie forhindrer forurening.

Kemisk forurening angriber tætninger og metalkomponenter. Analyse af materialekompatibilitet forebygger kemiske skader i barske miljøer.

Problemer med dimensionering og anvendelse

Underdimensionerede cylindre kan ikke levere tilstrækkelig kraft til opgaven, hvilket resulterer i langsom drift eller manglende evne til at fuldføre arbejdscyklussen.

Overdimensionerede cylindre spilder energi og arbejder måske for hurtigt til, at de kan styres ordentligt. Korrekt dimensionering optimerer ydeevne og energieffektivitet.

Utilstrækkelige styresystemer giver mulighed for sidebelastning, der forårsager binding og for tidlig slitage. Eksterne styringer kan være nødvendige ved sidebelastning.

Forkert montering skaber spændingskoncentrationer og forskydninger, der fremskynder slid på komponenterne og reducerer systemets pålidelighed.

Problemer med systemdesign

Utilstrækkelig flowkapacitet begrænser cylinderhastigheden og skaber trykfald, der reducerer kraftudbyttet og systemets effektivitet.

Dårligt ventilvalg påvirker responstid og flowkarakteristik. Ventilkapaciteten skal matche cylinderkravene for at opnå optimal ydelse.

Utilstrækkelig luftbehandling gør det muligt for forurening og fugt at beskadige komponenter. Korrekt filtrering og tørring er afgørende for pålideligheden.

Utilstrækkelig trykregulering medfører uregelmæssig ydelse og kan beskadige komponenter ved overtryk.

Vedligeholdelsesrelaterede problemer

Sjældne filterskift giver mulighed for ophobning af forurening, der beskadiger komponenter og reducerer systemets pålidelighed og ydeevne.

Forkert smøring medfører øget friktion og hurtigere slitage. Både undersmøring og oversmøring skaber problemer.

Forsinket udskiftning af tætninger gør det muligt for mindre lækager at blive til større fejl, der kræver omfattende reparationer og forårsager forlænget nedetid.

Manglende overvågning af ydeevnen forhindrer tidlig opdagelse af problemer, der kan rettes, før de forårsager fejl.

| Problem-kategori | Symptomer | Grundlæggende årsager | Forebyggelsesmetoder |

|---|---|---|---|

| Fejl i forseglingen | Lækage, reduceret kraft | Forurening, slid | Ren luft, ordentlige materialer |

| Forurening | Uregelmæssige bevægelser, der klæber | Dårlig filtrering | Tilstrækkelig luftbehandling |

| Problemer med størrelse | Dårlig præstation | Forkert valg | Korrekte beregninger |

| Systemproblemer | Inkonsekvent drift | Mangler i designet | Professionelt design |

| Vedligeholdelse | For tidlig fiasko | Forsømmelse | Planlagt vedligeholdelse |

Hvordan integreres moderne cylindre med automatiseringssystemer?

Moderne cylindre indeholder avancerede teknologier og kommunikationsmuligheder, der muliggør problemfri integration med sofistikerede automatiseringssystemer.

Moderne cylindre integreres med automatiseringssystemer via indbyggede sensorer til positionsfeedback, elektroniske styringer til præcis drift, kommunikationsprotokoller til netværkstilslutning og diagnosticeringsfunktioner til forebyggende vedligeholdelse.

Teknologier til integration af sensorer

Indbyggede positionssensorer eliminerer behovet for eksterne sensorer og giver samtidig nøjagtig positionsfeedback til styresystemer med lukket kredsløb.

Magnetiske sensorer registrerer stemplets position gennem cylindervæggene ved hjælp af Hall-effekt eller magnetoresistiv teknologi, som giver analoge positionssignaler.

Optiske enkodere monteret på eksterne slæder giver positionsfeedback i højeste opløsning til præcisionspositioneringsopgaver.

Tryksensorer overvåger kammertrykket for at få kraftfeedback og diagnostisk information, der muliggør avancerede kontrolstrategier og tilstandsovervågning.

Integration af elektronisk styring

Servoventiler giver proportional flowkontrol baseret på elektriske kommandosignaler, hvilket muliggør præcis hastigheds- og positionsstyring med programmerbare profiler.

Elektronisk trykstyring bruger proportionale trykventiler til at give variabel kraftudgang og trykregulering for ensartet ydelse.

Integrerede controllere kombinerer ventilstyring, sensorbehandling og kommunikationsfunktioner i kompakte pakker, der forenkler systemintegrationen.

Feltbustilslutning muliggør distribuerede kontrolarkitekturer, hvor individuelle cylindre kommunikerer direkte med centrale kontrolsystemer.

Understøttelse af kommunikationsprotokoller

Industrielle Ethernet-protokoller, herunder EtherNet/IP, Profinet og EtherCAT, muliggør højhastighedskommunikation og kontrolkoordinering i realtid.

Feltbusprotokoller som DeviceNet, Profibus og CANopen giver robust kommunikation til distribuerede styringsapplikationer.

Trådløse kommunikationsmuligheder muliggør overvågning og styring af mobile eller fjerntliggende cylindre uden fysiske kabelforbindelser.

OPC-UA-understøttelse giver standardiseret kommunikation til Industri 4.0-applikationer og integration med virksomhedssystemer.

Diagnose- og overvågningsfunktioner

Indbygget diagnostik overvåger ydelsesparametre og komponenternes tilstand for at muliggøre forebyggende vedligeholdelse og forhindre uventede fejl.

Vibrationsovervågning opdager begyndende mekaniske problemer som lejeslid, forkert justering eller monteringsproblemer, før de forårsager fejl.

Temperaturovervågning beskytter mod overophedning og giver data til termisk analyse og systemoptimering.

Brugssporing registrerer cyklustal, driftstimer og præstationstendenser til brug for vedligeholdelsesplanlægning og livscyklusanalyse.

Industri 4.0-integration

IoT-forbindelse muliggør fjernovervågning og -styring via cloud-baserede platforme, der giver global adgang til systeminformation.

Dataanalysefunktioner behandler driftsdata for at identificere optimeringsmuligheder og forudsige vedligeholdelsesbehov.

Integration af digitale tvillinger skaber virtuelle modeller af fysiske cylindre til simulering, optimering og forudsigelig analyse.

Maskinlæringsalgoritmer analyserer driftsdata for at optimere ydeevnen og forudsige komponentfejl, før de opstår.

Integration af sikkerhedssystemer

Sikkerhedsklassificerede sensorer og kontroller opfylder funktionelle sikkerhedskrav til applikationer, der kræver SIL-klassificeret sikkerhed5 funktioner.

Integrerede sikkerhedsfunktioner omfatter sikkert stop, sikker positionsovervågning og sikker hastighedsovervågning, som eliminerer eksterne sikkerhedsanordninger.

Redundante systemer giver backup-drift og overvågning til kritiske sikkerhedsapplikationer, hvor fejl kan forårsage personskade eller skade.

Sikkerhedskommunikationsprotokoller sikrer pålidelig overførsel af sikkerhedskritisk information mellem systemkomponenter.

Konklusion

Cylindre fungerer gennem en elegant anvendelse af Pascals lov og omdanner væsketryk til præcis lineær bevægelse gennem koordineret drift af interne komponenter, kontrolsystemer og miljøbeskyttelsesfunktioner, der muliggør pålidelig automatisering på tværs af utallige industrielle applikationer.

Ofte stillede spørgsmål om, hvordan cylindre fungerer

Hvordan fungerer en pneumatisk cylinder?

En pneumatisk cylinder fungerer ved at bruge tryklufttryk, der virker på en stempeloverflade for at skabe lineær kraft i henhold til F = P × A, med retningsventiler, der styrer luftstrømmen for at udvide eller trække stemplet og den tilknyttede stang tilbage.

Hvad er det grundlæggende princip bag cylinderdrift?

Det grundlæggende princip er Pascals lov, hvor tryk på en indesluttet væske overføres lige meget i alle retninger og skaber kraft, når trykforskellen virker over en bevægelig stempeloverflade i cylinderen.

Hvordan fungerer enkeltvirkende og dobbeltvirkende cylindre forskelligt?

Enkeltvirkende cylindre bruger lufttryk i én retning med fjeder- eller tyngdekraftsretur, mens dobbeltvirkende cylindre bruger lufttryk til både ud- og indtrækningsbevægelser, hvilket giver kraftfuld bevægelse i begge retninger.

Hvilken rolle spiller tætninger i cylinderens funktion?

Tætninger opretholder trykgrænserne mellem cylinderkamrene, forhindrer ekstern lækage omkring stangen og blokerer for indtrængning af forurening, hvilket muliggør korrekt trykforskel og kraftgenerering for pålidelig drift.

Hvordan beregner man cylinderens kraftoutput?

Beregn cylinderkraften ved hjælp af F = P × A, hvor kraften er lig med lufttrykket gange det effektive stempelareal, idet der tages højde for reduktionen af stangarealet på tilbagetrækningsslaget og effektivitetstab på 10-15%.

Hvad får cylindre til at fungere forkert?

Almindelige årsager er tætningslækage, der reducerer kraftudbyttet, forurening, der forårsager uregelmæssig bevægelse, forkert dimensionering i forhold til anvendelsen, utilstrækkelig luftbehandling og dårlig vedligeholdelse, der gør det muligt at nedbryde komponenterne.

Hvordan integreres moderne cylindre med automatiseringssystemer?

Moderne cylindre integreres via indbyggede sensorer til positionsfeedback, elektroniske styringer til præcis drift, kommunikationsprotokoller til netværkstilslutning og diagnostiske funktioner til forudsigelig vedligeholdelse og Industri 4.0-applikationer.

Hvilke miljøfaktorer påvirker, hvordan cylindre fungerer?

Miljøfaktorer omfatter temperatur, der påvirker væskens egenskaber og tætningens ydeevne, forurening, der forårsager slid og funktionsfejl, fugt, der skaber korrosion, vibrationer, der fremskynder træthed, og højde, der påvirker trykforskelle og ydeevne.

Fodnoter

-

Lær mere om Pascals lov og dens grundlæggende rolle i væskemekanik. ↩

-

Opdag de forskellige typer tætninger, der bruges i industricylindre, og deres anvendelsesmuligheder. ↩

-

Udforsk forskellige Industrial Ethernet-protokoller, der bruges til højhastighedskommunikation i automatiseringssystemer. ↩

-

Forstå internationale standarder for trykluftkvalitet og deres betydning i pneumatiske systemer. ↩

-

Forstå Safety Integrity Levels (SIL) i funktionel sikkerhed og deres relevans for industriel automatisering. ↩