Kæmper du med høje energiomkostninger i dine pneumatiske systemer? Mange industrivirksomheder står over for denne udfordring hver dag. Løsningen ligger i at forstå og optimere energikonverteringseffektiviteten på tværs af dine pneumatiske komponenter.

Energikonverteringseffektivitet i pneumatiske systemer henviser til, hvor effektivt input-energi omdannes til nyttigt arbejdsoutput. Typisk opnår pneumatiske standardsystemer kun en effektivitet på 10-30%, og resten går tabt som varme, friktion og trykfald.

Jeg har brugt over 15 år på at hjælpe virksomheder med at forbedre deres pneumatiske systemer, og jeg har set på første hånd, hvordan en korrekt effektivitetsanalyse kan reducere driftsomkostningerne med op til 40%. Lad mig dele, hvad jeg har lært om at maksimere ydeevnen for komponenter som stangløse cylindre.

Indholdsfortegnelse

- Hvordan beregner man mekanisk effektivitet i pneumatiske systemer?

- Hvad gør varmegenvindingssystemer effektive i pneumatiske applikationer?

- Hvordan kan du kvantificere og reducere entropirelaterede tab?

- Konklusion

- Ofte stillede spørgsmål om energieffektivitet i pneumatiske systemer

Hvordan beregner man mekanisk effektivitet i pneumatiske systemer?

At forstå mekanisk effektivitet starter med at måle det faktiske arbejdsoutput i forhold til det teoretiske energiinput. Dette forhold afslører, hvor meget energi dit system spilder under drift.

Mekanisk effektivitet i pneumatiske systemer er lig med det nyttige arbejdsoutput divideret med energiinputtet, typisk udtrykt som en procentdel. For stangløse cylindre skal denne beregning tage højde for friktionstab, luftlækage og mekanisk modstand i systemet.

Den grundlæggende effektivitetsformel

Den grundlæggende formel til beregning af mekanisk effektivitet er:

η = (W_out / E_in) × 100%

Hvor?

- η (eta) repræsenterer effektivitetsprocent

- W_out er det nyttige arbejdsoutput (i joule)

- E_in er energitilførslen (i joule)

Måling af arbejdsydelse i stangløse cylindre

Specielt for stangløse pneumatiske cylindre kan vi beregne arbejdsoutput ved hjælp af:

W_out = F × d

Hvor?

- F er den producerede kraft (i newton)

- d er den tilbagelagte afstand (i meter)

Beregning af energitilførsel

Energitilførslen til et pneumatisk system kan bestemmes ved:

E_in = P × V

Hvor?

- P er trykket (i pascal)

- V er mængden af forbrugt trykluft (i kubikmeter)

Effektivitetsfaktorer i den virkelige verden

Jeg kan huske, at jeg sidste år arbejdede med en kunde i Tyskland, som havde problemer med effektiviteten. Deres stangløse cylindersystem kørte kun med en effektivitet på 15%. Efter at have analyseret deres opsætning opdagede vi tre hovedproblemer:

- Overdreven friktion i tætningssystemet

- Luftlækager ved tilslutningspunkter

- Forkert dimensionering af lufttilførselsledninger

Ved at løse disse problemer øgede vi deres systemeffektivitet til 27%, hvilket resulterede i årlige energibesparelser på ca. 42.000 euro.

Sammenligningstabel for effektivitet

| Komponenttype | Typisk effektivitetsområde | Vigtigste tabsfaktorer |

|---|---|---|

| Standard stangløs cylinder | 15-25% | Tætningsfriktion, luftlækage |

| Magnetisk stangløs cylinder | 20-30% | Tab ved magnetisk kobling, friktion |

| Elektrisk stangløs aktuator1 | 65-85% | Motortab, mekanisk friktion |

| Styret stangløs cylinder | 18-28% | Friktion i styringen, problemer med justering |

Hvad gør varmegenvindingssystemer effektive i pneumatiske applikationer?

Systemer til varmegenvinding2 opfange og genbruge spildvarme, der genereres under pneumatiske operationer, og forvandle et effektivitetsproblem til en mulighed for energibesparelser.

Varmegenvindingssystemer i pneumatiske applikationer fungerer ved at opsamle spildvarme fra kompressorer og omdanne den til brugbar energi til opvarmning af anlæg, opvarmning af vand eller endda elproduktion. Disse systemer kan genvinde op til 80% af spildvarmeenergien.

Typer af systemer til termisk genvinding

Når du implementerer varmegenvinding til pneumatiske systemer, har du flere muligheder:

1. Luft-til-vand-varmevekslere

Disse systemer overfører varme fra trykluft til vand, som derefter kan bruges til..:

- Opvarmning af anlæg

- Opvarmning af procesvand

- Forvarmning af kedlens fødevand

2. Luft-til-luft varmegenvinding

Denne tilgang bruger spildvarme til at opvarme den indkommende luft:

- Rumopvarmning

- Forvarmning af procesluft

- Tørreprocesser

3. Integrerede systemer til energigenvinding

Moderne integrerede systemer kombinerer flere genvindingsmetoder for at opnå maksimal effektivitet:

| Genoprettelsesmetode | Typisk varmegenvinding | Bedste anvendelse |

|---|---|---|

| Genopretning af vandkappe | 30-40% | Produktion af varmt vand |

| Genopretning af efterkøler | 20-25% | Procesopvarmning |

| Genopretning af oliekøler | 10-15% | Opvarmning af lav kvalitet |

| Genvinding af udstødningsluft | 5-10% | Rumopvarmning |

Overvejelser om implementering

Da jeg besøgte et fødevareforarbejdningsanlæg i Wisconsin, sendte de al deres kompressorvarme ud i det fri. Ved at installere et simpelt varmegenvindingssystem bruger de nu denne energi til at forvarme deres kedelvand, hvilket sparer ca. $28.000 årligt i naturgasomkostninger.

De vigtigste faktorer, man skal overveje, når man implementerer termisk genvinding, er bl.a:

- Krav til temperaturforskelle

- Afstand mellem varmekilde og potentiel anvendelse

- Konsistens i varmeproduktionen

- Kapitalinvestering vs. forventede besparelser

Beregning af ROI

Brug denne enkle formel til at afgøre, om termisk genvinding giver økonomisk mening:

ROI-periode (år) = installationsomkostninger / årlige energibesparelser

De fleste veldesignede varmegenvindingssystemer opnår ROI inden for 1-3 år.

Hvordan kan du kvantificere og reducere entropirelaterede tab?

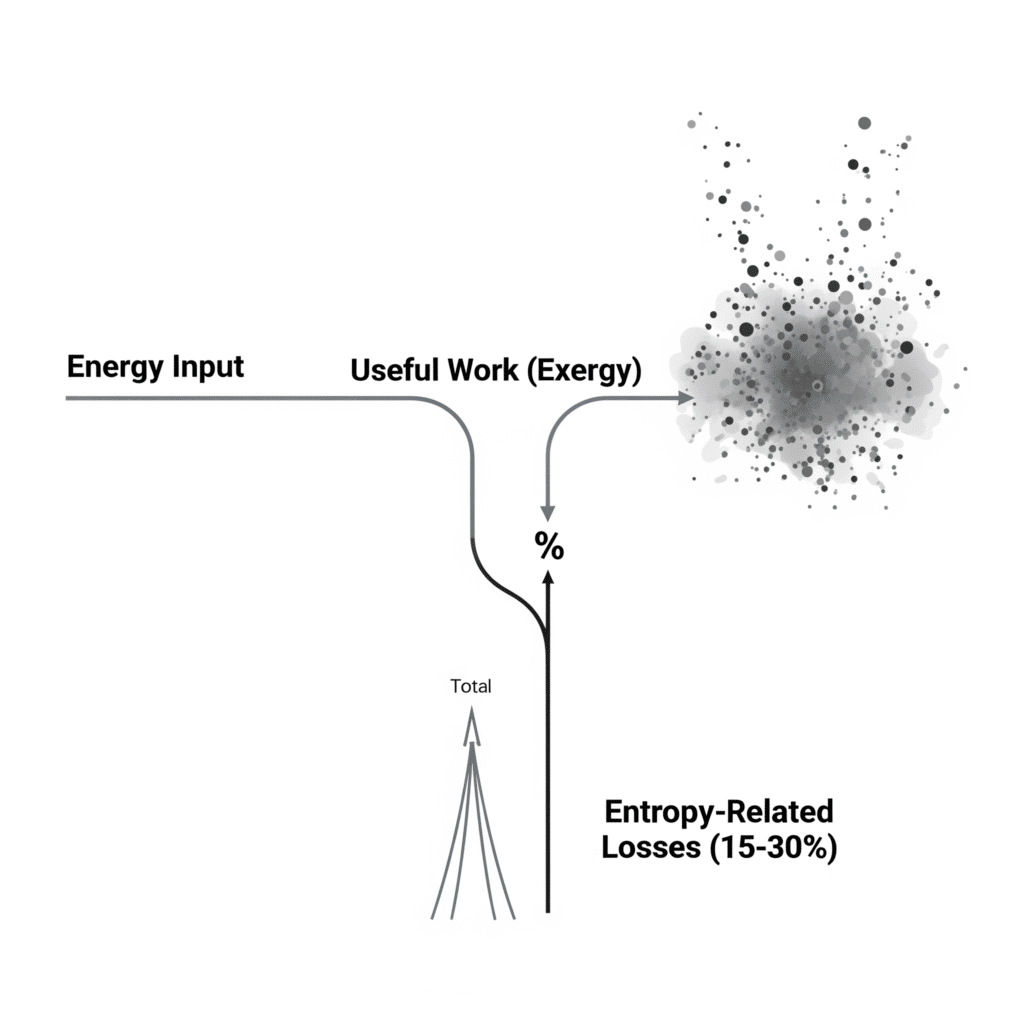

Øget entropi repræsenterer uorden og ubrugelig energi i dit pneumatiske system. Kvantificering af disse tab hjælper med at identificere forbedringsmuligheder, som standard effektivitetsmålinger måske overser.

Entropirelaterede tab i pneumatiske systemer kan kvantificeres ved hjælp af exergi-analyse3som måler det maksimale nyttige arbejde, der er muligt under en proces. Disse tab udgør typisk 15-30% af det samlede energiinput og kan reduceres gennem korrekt systemdesign og vedligeholdelse.

Forståelse af entropi i pneumatiske systemer

I pneumatiske applikationer opstår der entropistigninger under:

- Luftkompression

- Trykfald over ventiler og fittings

- Udvidelsesprocesser

- Friktion i bevægelige komponenter som stangløse cylindre

Kvantificering af stigning i entropi

Det matematiske udtryk for entropiændring er:

ΔS = Q/T

Hvor?

- ΔS er ændringen i entropi

- Q er den overførte varme

- T er den absolutte temperatur

Ramme for exergi-analyse

Til praktiske anvendelser giver exergianalyse en mere brugbar ramme:

- Beregn tilgængelig energi ved hvert systempunkt

- Bestem exergidestruktion mellem punkter

- Identificer komponenter med størst exergitab

Almindelige kilder til entropitab

Baseret på min erfaring med hundredvis af pneumatiske systemer er dette de typiske kilder til entropitab i den rækkefølge, de har størst betydning:

1. Tab ved trykregulering

Når trykket reduceres gennem regulatorer uden at udføre arbejde, ødelægges betydelig exergi. Derfor er korrekt valg af systemtryk afgørende.

2. Begrænsning af tab

Flowbegrænsninger i ventiler, fittings og underdimensionerede ledninger skaber trykfald, der øger entropien.

| Komponent | Typisk trykfald | Forøgelse af entropi |

|---|---|---|

| Standard albue | 0,3-0,5 bar | Medium |

| Kugleventil | 0,1-0,3 bar | Lav |

| Hurtig tilslutning | 0,4-0,7 bar | Høj |

| Flowkontrolventil | 0,5-2,0 bar | Meget høj |

3. Tab ved ekspansion

Når trykluft udvides uden at udføre nyttigt arbejde, øges entropien betydeligt.

Praktiske strategier til reduktion af entropi

Sidste år arbejdede jeg sammen med en producent af emballageudstyr i Illinois, som havde problemer med effektiviteten i deres stangløse cylindersystemer. Ved at anvende exergianalyse fandt vi ud af, at deres kontrolventilkonfiguration skabte for meget entropi.

Ved at gennemføre disse ændringer:

- Flytning af ventiler tættere på aktuatorer

- Øgede diametre på forsyningsledningerne

- Optimering af kontrolsekvenser for at reducere trykcyklusser

De reducerede entropirelaterede tab med 22% og forbedrede den samlede systemeffektivitet med 8,5%.

Avancerede overvågningsmetoder

Moderne pneumatiske systemer kan drage fordel af entropiovervågning i realtid:

- Temperatursensorer på vigtige steder

- Tryktransducere i hele systemet

- Flowmålere til at spore forbruget

- Computeriseret analyse til at identificere entropi-tendenser

Konklusion

Maksimering af energiomdannelseseffektiviteten i pneumatiske systemer kræver en omfattende tilgang til mekanisk effektivitet, varmegenvinding og entropireduktion. Ved at implementere disse strategier kan du reducere driftsomkostningerne betydeligt og samtidig forbedre systemets ydeevne og pålidelighed.

Ofte stillede spørgsmål om energieffektivitet i pneumatiske systemer

Hvad er den typiske energieffektivitet i et pneumatisk system?

De fleste pneumatiske standardsystemer arbejder med en effektivitet på 10-30%, hvilket betyder, at 70-90% af inputenergien går tabt. Moderne, optimerede systemer kan opnå en effektivitet på op til 40-45% ved hjælp af omhyggeligt design og valg af komponenter.

Hvordan er energieffektiviteten af en stangløs pneumatisk cylinder sammenlignet med elektriske alternativer?

Pneumatiske cylindre uden stang arbejder typisk med en effektivitet på 15-30%, mens elektriske aktuatorer uden stang kan opnå en effektivitet på 65-85%. Pneumatiske systemer har dog ofte lavere startomkostninger og udmærker sig i visse applikationer, der kræver krafttæthed eller iboende overensstemmelse.

Hvad er hovedårsagerne til energitab i pneumatiske systemer?

De primære energitab i pneumatiske systemer kommer fra luftkompression (50-60%), transmissionstab gennem rør (10-15%), tab i reguleringsventiler (10-20%) og ineffektivitet i aktuatorer (15-25%).

Hvordan kan jeg identificere luftlækager i mit pneumatiske system?

Du kan identificere luftlækager ved hjælp af ultralydslækagesøgning, trykfaldstest, påføring af sæbe på mistænkte lækagepunkter eller termisk billeddannelse for at opdage temperaturforskelle forårsaget af udstrømmende luft.

Hvad er tilbagebetalingstiden for implementering af energieffektivitetstiltag i pneumatiske systemer?

De fleste energieffektiviseringer i pneumatiske systemer har tilbagebetalingsperioder på 6-24 måneder, afhængigt af systemets størrelse, driftstimer og lokale energiomkostninger. Enkle foranstaltninger som reparation af lækager er ofte tilbagebetalt inden for 3 måneder.

Hvordan påvirker trykket energiforbruget i pneumatiske systemer?

For hver 1 bar (14,5 psi) reduktion i systemtrykket falder energiforbruget typisk med 7-10%. At arbejde ved det mindst nødvendige tryk er en af de mest effektive effektivitetsstrategier.

ies.

-

Beskriver teknologien bag elektriske aktuatorer og giver dokumentation for, hvorfor deres energieffektivitet er betydeligt højere end pneumatiske alternativer. ↩

-

Tilbyder dybdegående information og casestudier om, hvordan termisk genvindingsteknologi implementeres for at opfange og genbruge spildvarme fra industrielle luftkompressorer. ↩

-

Dykker ned i de termodynamiske principper for exergianalyse og forklarer, hvordan denne metode bruges til at identificere og kvantificere kilder til energiineffektivitet. ↩