Wenn Ihre Pneumatikzylinder plötzlich 30% ihrer Nennkraft verlieren oder trotz ausreichender Kompressorkapazität die vorgegebenen Geschwindigkeiten nicht erreichen, sind wahrscheinlich die kumulativen Auswirkungen von Druckabfällen an Anschlüssen und Armaturen dafür verantwortlich – unsichtbare Energiefresser, die die Systemeffizienz um 40-60% verringern können, während sie bei einer oberflächlichen Betrachtung völlig unbemerkt bleiben. Diese Druckverluste summieren sich im gesamten System und führen zu Leistungsengpässen, die Ingenieure frustrieren, die sich auf die Dimensionierung der Zylinder konzentrieren und dabei den kritischen Strömungsweg außer Acht lassen. 💨

Die Druckabfalldynamik in pneumatischen Systemen folgt Strömungsmechanik1 Grundsätze, nach denen jede Einschränkung (Anschlüsse, Armaturen, Ventile) Energieverluste verursacht, die proportional zum Quadrat der Strömungsgeschwindigkeit sind, wobei der Gesamtdruckabfall des Systems die Summe aller Einzelverluste ist, was die verfügbare Zylinderkraft und die Geschwindigkeitsleistung direkt verringert.

Gestern habe ich Maria geholfen, einer Fertigungsingenieurin in einem Textilmaschinenwerk in Georgia, die herausfand, dass die Optimierung ihrer Druckverlustverluste ihre Zylindergeschwindigkeiten um 45% erhöhte, ohne einen einzigen Zylinder zu verändern oder die Kompressorkapazität zu erhöhen.

Inhaltsübersicht

- Was verursacht Druckabfall in pneumatischen Systemkomponenten?

- Wie berechnet und misst man Druckverluste?

- Was sind die kumulativen Auswirkungen mehrerer Beschränkungen?

- Wie können Sie den Druckabfall minimieren, um maximale Leistung zu erzielen?

Was verursacht Druckabfall in pneumatischen Systemkomponenten?

Das Verständnis der grundlegenden Mechanismen des Druckabfalls ist für die Systemoptimierung unerlässlich. 🔬

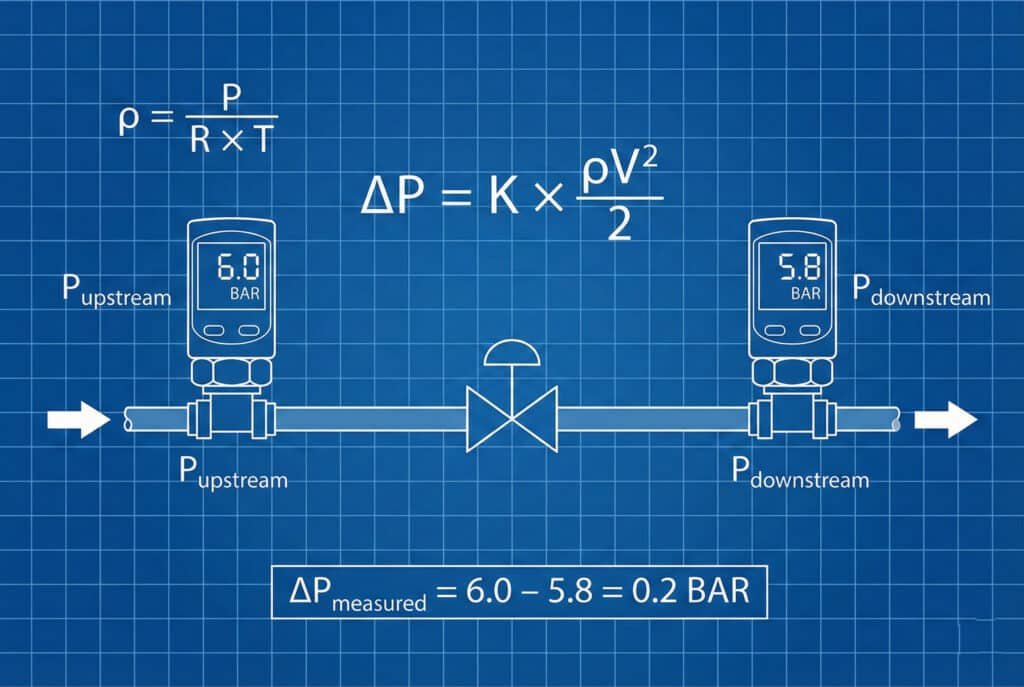

Ein Druckabfall tritt auf, wenn strömende Luft auf Hindernisse trifft, die kinetische Energie durch Reibung, Turbulenzen und Strömungstrennung2, wobei die Verluste durch die folgende Gleichung bestimmt werden

\( \Delta P = K \times (\rho V^{2} / 2) \), wobei K der Verlustkoeffizient ist, der für jede Bauteilgeometrie und Strömungsbedingungen spezifisch ist.

Grundlegende Druckabfallgleichung

Die grundlegende Beziehung zwischen Druckabfall und Durchfluss lautet:

$$

\Delta P = K \times \frac{\rho V^{2}}{2}

$$

Wo:

- \( \Delta P \) = Druckabfall (Pa)

- \( K \) = Verlustkoeffizient (dimensionslos)

- \( \rho \) = Luftdichte (kg/m^3)

- \( V \) = Luftgeschwindigkeit (m/s)

Primäre Verlustmechanismen

Reibungsverluste:

- WandreibungDie Luftviskosität erzeugt Scherspannungen an den Rohrwänden.

- Oberflächenrauhigkeit: Unregelmäßige Oberflächen erhöhen den Reibungskoeffizienten.

- LängenabhängigkeitVerluste summieren sich über die Entfernung

- Reynoldszahl3 AuswirkungenDas Strömungsregime beeinflusst den Reibungsfaktor.

Formverluste:

- Plötzliche Kontraktionen: Strömungsbeschleunigung durch verringerte Fläche

- Plötzliche Ausdehnungen: Strömungsverzögerung und Energieverlust

- Richtungsänderungen: Winkelstücke, T-Stücke und Bogenstücke verursachen Turbulenzen.

- HindernisseVentile, Filter und Armaturen unterbrechen den Durchfluss.

Komponentenspezifische Verlustkoeffizienten

| Komponente | Typischer K-Wert | Primärer Verlustmechanismus |

|---|---|---|

| Gerades Rohr (pro L/D) | 0.02-0.05 | Wandreibung |

| 90°-Winkelstück | 0.3-0.9 | Strömungstrennung |

| Plötzliche Kontraktion | 0.1-0.5 | Beschleunigungsverluste |

| Plötzliche Expansion | 0.2-1.0 | Verzögerungsverluste |

| Kugelhahn (vollständig geöffnet) | 0.05-0.2 | Geringfügige Einschränkung |

| Absperrschieber (vollständig geöffnet) | 0.1-0.3 | Strömungsstörung |

Auswirkungen der Hafen-Geometrie

Zylinderanschlussdesign:

- Scharfkantige AnschlüsseHohe Verlustkoeffizienten (K = 0,5–1,0)

- Gerundete EinträgeReduzierte Verluste (K = 0,1–0,3)

- Konische Übergänge: Minimierte Trennung (K = 0,05–0,15)

- Durchmesser des Anschlusses: Umgekehrte Beziehung zu Geschwindigkeit und Verlusten

Interne Strömungswege:

- Hafentiefe: Beeinflusst Ein- und Austrittsverluste

- Interne KammernErstellen Sie Expansions-/Kontraktionsverluste.

- Strömungsrichtungsänderungen90°-Kurven erhöhen die Verluste erheblich.

- FertigungstoleranzenScharfe Kanten vs. sanfte Übergänge

Passende Beiträge

Steckverschraubungen:

- Interne Beschränkungen: Reduzierter effektiver Durchmesser

- Komplexität des Strömungswegs: Mehrere Richtungsänderungen

- DichtungsstörungO-Ringe verursachen Strömungsstörungen.

- Montagevarianten: Inkonsistente interne Geometrie

Gewindeanschlüsse:

- Gewindeeinfluss: Teilweise Strömungsbehinderung

- Dichtungswirkung: Gewindeverbindungen beeinflussen die Durchflussfläche

- AusrichtungsproblemeFehlausgerichtete Verbindungen erhöhen Verluste.

- Innere Geometrie: Unterschiedliche Innendurchmesser

Fallstudie: Marias Textilmaschinen

Marias Systemanalyse ergab erhebliche Ursachen für Druckverluste:

- Versorgungsdruck: 7 bar am Kompressor

- Zylindereingangsdruck: 4,8 bar (31%-Verlust)

- Wichtige Mitwirkende:

– Filter: 0,6 bar Druckverlust

– Ventilverteiler: 0,8 bar Druckverlust

– Armaturen und Schläuche: 0,5 bar Druckverlust

– Zylinderanschlüsse: 0,3 bar Druckverlust

Dieser Gesamtdruckabfall von 2,2 bar reduzierte ihre effektive Zylinderkraft um 31% und ihre Geschwindigkeit um 45%.

Wie berechnet und misst man Druckverluste?

Eine genaue Berechnung und Messung des Druckabfalls ermöglicht eine gezielte Systemoptimierung. 📊

Berechnen Sie Druckverluste anhand der Verlustkoeffizienten der Komponenten und der Strömungsgeschwindigkeiten: \( \Delta P = K \times (\rho V^{2} / 2) \). Messen Sie anschließend die tatsächlichen Verluste mit hochgenauen Druckwandlern, die vor und nach jeder Komponente positioniert sind, um die Berechnungen zu validieren und unerwartete Einschränkungen zu identifizieren.

Berechnungsmethodik

Schritt-für-Schritt-Verfahren:

- Durchflussrate bestimmen: \( Q = A \times V \) (Zylinderanforderungen)

- Geschwindigkeiten berechnen: \( V = Q / A \) für jede Komponente

- Verlustkoeffizienten ermitteln: \( K \) Werte aus der Literatur oder aus Tests

- Individuelle Verluste berechnen: \( \Delta P = K \times (\rho V^{2} / 2) \)

- Gesamtverlust: \( \Delta P_{\text{gesamt}} = \Sigma \Delta P_{\text{einzeln}} \)

Berechnung der Luftdichte:

$$

\rho = \frac{P}{R \times T}

$$

Wo:

- \( P \) = Absolutdruck (Pa)

- \( R \) = Spezifische Gaskonstante4 für Luft (287 J/kg·K)

- \( T \) = Absolute Temperatur (K)

Berechnungen der Fließgeschwindigkeit

Für kreisförmige Querschnitte:

$$

V = \frac{4Q}{\pi D^{2}}

$$

Wo:

- \( Q \) = Volumenstrom (m^3/s)

- \( D \) = Innendurchmesser (m)

Für komplexe Geometrien:

$$

V = \frac{Q}{A_{\text{effektiv}}}

$$

Wobei \( A_{\text{effektiv}} \) experimentell oder durch CFD-Analyse5.

Messgeräte und Einrichtung

| Ausrüstung | Genauigkeit | Anmeldung | Kostenniveau |

|---|---|---|---|

| Differenzdruckmessumformer | ±0,11 TP3T FS | Komponententests | Mittel |

| Pitotrohre | ±2% | Geschwindigkeitsmessung | Niedrig |

| Blenden | ±1% | Durchflussmessung | Niedrig |

| Massendurchflussmesser | ±0,5% | Präzise Durchflussmessung | Hoch |

Messtechniken

Druckabgriff-Installation:

- Oberlauf-Standort: 8–10 Rohrdurchmesser vor der Verengung

- Unterlaufende Lage: 4-6 Rohrdurchmesser nach der Verengung

- Hahn-Design: Versenkte, gratfreie Bohrungen

- Mehrere WasserhähneDurchschnittliche Messwerte für die Genauigkeit

Datenerfassungsprotokoll:

- Stationäre Bedingungen: Systemstabilisierung zulassen

- Mehrere MessungenStatistische Analyse von Abweichungen

- Temperaturkompensation: Korrektur für Dichteänderungen

- Durchflusskorrelation: Gleichzeitige Messung von Durchfluss und Druck

Berechnungsbeispiele

Beispiel 1: Zylinderanschlussverlust

Gegeben:

- Durchflussrate: 100 SCFM (0,047 m³/s unter Standardbedingungen)

- Anschlussdurchmesser: 8 mm

- Betriebsdruck: 6 bar

- Temperatur: 20 °C

- Portverlustkoeffizient: K = 0,4

Kalkulation:

- Geschwindigkeit: V = 4 × 0,047/(π × 0,008²) = 93,4 m/s

- Dichte: ρ = 600.000/(287 × 293) = 7,14 kg/m³

- Druckabfall: ΔP = 0,4 × (7,14 × 93,4²)/2 = 12.450 Pa = 0,125 bar

Beispiel 2: Passungsverlust

90°-Winkel mit:

- Innendurchmesser: 6 mm

- Durchflussrate: 50 SCFM

- Verlustkoeffizient: K = 0,6

Ergebnis: \( \Delta P = 0,18\ \text{bar} \)

Validierung und Verifizierung

Messung vs. Berechnung:

- Typische Vereinbarung±15% für Standardkomponenten

- Komplexe Geometrien±25% aufgrund geometrischer Unsicherheiten

- Fertigungsabweichungen: ±10% von Komponente zu Komponente

- Auswirkungen der Installation±20% aufgrund von Bedingungen stromaufwärts/stromabwärts

Ursachen für Abweichungen:

- Genauigkeit des Verlustkoeffizienten: Literarische Werte vs. tatsächliche Komponenten

- Auswirkungen des StrömungsregimesÜbergang zwischen laminarer und turbulenter Strömung

- Auswirkungen der Temperatur: Schwankungen der Dichte und Viskosität

- Komprimierbarkeit: Auswirkungen hoher Strömungsgeschwindigkeiten

Analyse auf Systemebene

Marias Textilsystem-Maße:

- Berechneter Gesamtverlust: 2,0 bar

- Gemessener Gesamtverlust: 2,2 bar (10%-Differenz)

- Erhebliche Abweichungen:

– Filtergehäuse: 25% höher als berechnet

– Ventilverteiler: 15% höher als erwartet

– Armaturen: Gute Übereinstimmung mit den Berechnungen

Erkenntnisse aus Messungen:

- FilterzustandTeilweise Verstopfung erhöhte Verluste

- Konstruktion des Verteilers: Die interne Geometrie ist restriktiver als angenommen.

- Auswirkungen der Installation: Turbulenzen stromaufwärts beeinträchtigten einige Messungen.

Was sind die kumulativen Auswirkungen mehrerer Beschränkungen?

Mehrere Druckabfälle im gesamten System führen zu sich verstärkenden Effekten, die die Leistung erheblich beeinträchtigen. 📈

Der kumulative Druckabfall folgt dem Prinzip, dass der Gesamtverlust des Systems der Summe aller Einzelverluste entspricht \( \Delta P_{\text{total}} = \Sigma \Delta P_i \), wobei jede Einschränkung den verfügbaren Druck für nachfolgende Komponenten verringert und zu einer kaskadierenden Leistungsminderung führt, die in schlecht konzipierten Systemen die Zylinderkraft um 40–60% reduzieren kann.

Analyse des Druckabfalls in der Serie

Additive Natur:

$$

\Delta P_{\text{gesamt}} = \Delta P_{1} + \Delta P_{2} + \Delta P_{3} + \cdots + \Delta P_{n}

$$

Jede Komponente im Strömungsweg trägt zum Gesamtverlust des Systems bei.

Verfügbare Druckberechnung:

$$

P_{\text{verfügbar}} = P_{\text{Angebot}} – \Delta P_{\text{gesamt}}

$$

Dieser verfügbare Druck bestimmt die tatsächliche Zylinderleistung.

Druckabfallverteilung

Typische Systemausfälle:

- Versorgungssystem: 10-20% (Filter, Regler, Hauptleitungen)

- Ventilverteiler: 25-35% (Wegeventile, Durchflussregler)

- Verbindungslinien: 15-25% (Schläuche, Fittings)

- Zylinderanschlüsse: 10-20% (Einlass-/Auslassbeschränkungen)

- Abgasanlage: 5-15% (Schalldämpfer, Auslassventile)

Analyse der Auswirkungen auf die Leistung

Kraftreduzierung:

$$

F_{\text{tatsächlich}} = F_{\text{Nennwert}} \times \left( \frac{P_{\text{verfügbar}}}{P_{\text{Nennwert}}} \right)

$$

Wo Druckverluste die verfügbare Kraft direkt reduzieren.

Geschwindigkeitsauswirkung:

Die Durchflussrate durch die Drosselstellen beträgt:

$$

Q = C_v × √(ΔP/SG)

$$

Ein reduzierter verfügbarer Druck verringert die Durchflussrate und die Zylindergeschwindigkeit.

Kaskadeneffekte

| System-Komponente | Individueller Verlust | Kumulativer Verlust | Auswirkungen auf die Leistung |

|---|---|---|---|

| Filter | 0,3 bar | 0,3 bar | 4% Kraftreduzierung |

| Regler | 0,2 bar | 0,5 bar | 7% Kraftreduzierung |

| Hauptventil | 0,6 bar | 1,1 bar | 16% Kraftreduzierung |

| Beschläge | 0,4 bar | 1,5 bar | 21% Kraftreduzierung |

| Zylinderanschluss | 0,3 bar | 1,8 bar | 26% Kraftreduzierung |

Nichtlineare Effekte

Geschwindigkeitsquadrat-Beziehung:

Mit zunehmendem Durchfluss steigt der Druckabfall quadratisch an:

$$

\Delta P \propto Q^{2}

$$

Das bedeutet, dass eine Verdopplung der Durchflussrate zu einer Vervierfachung des Druckabfalls führt.

Zusätzliche Einschränkungen:

Mehrere kleine Einschränkungen können aufgrund von Geschwindigkeitseffekten zu größeren Gesamtverlusten führen als eine einzige große Einschränkung.

Systemeffizienzanalyse

Gesamteffizienz des Systems:

$$

\eta_{\text{System}}

= \frac{P_{\text{verfügbar}}}{P_{\text{Angebot}}}

= \frac{P_{\text{Angebot}} – \Sigma \Delta P}{P_{\text{Angebot}}}

$$

Berechnung des Energieverbrauchs:

$$

\eta_{\text{System}}

= \frac{P_{\text{verfügbar}}}{P_{\text{Angebot}}}

= \frac{P_{\text{Angebot}} – \Sigma \Delta P}{P_{\text{Angebot}}}

$$

Wo verschwendete Energie in Wärme umgewandelt wird.

Optimierungsprioritäten

Pareto-Analyse:

Konzentrieren Sie Ihre Optimierungsbemühungen auf Komponenten mit den höchsten Verlusten:

- Ventilverteiler: Oftmals 30-40% der Gesamtverluste

- Filter: Kann bei Verschmutzung 20-30% betragen.

- Zylinderanschlüsse: 15-25% in Zylindern mit kleinem Durchmesser

- Beschläge: 10-20% kumulativer Effekt

Fallstudie: Bewertung der kumulativen Auswirkungen

Marias System vor der Optimierung:

- Versorgungsdruck: 7,0 bar

- Erhältlich bei Zylinder: 4,8 bar

- Effizienz des Systems: 69%

- Kräfteverringerung: 31%

- Geschwindigkeitsreduzierung: 45%

Individuelle Beiträge:

- Primärfilter: 0,4 bar (18% Gesamtverlust)

- Sekundärfilter: 0,2 bar (9% Gesamtverlust)

- Druckregler: 0,3 bar (14% Gesamtverlust)

- Hauptventilverteiler: 0,8 bar (36% Gesamtverlust)

- Verteilerrohr: 0,3 bar (14% Gesamtverlust)

- Zylinderanschlüsse: 0,2 bar (9% Gesamtverlust)

Leistungskorrelation:

- Theoretische Zylinderkraft: 1.250 N

- Tatsächlich gemessene Kraft: 860 N (31%-Reduzierung)

- Korrelationsgenauigkeit: 98%-Vereinbarung mit druckbasierter Berechnung

Wie können Sie den Druckabfall minimieren, um maximale Leistung zu erzielen?

Die Reduzierung des Druckabfalls erfordert eine systematische Optimierung der Komponentenauswahl, der Dimensionierung und der Systemkonstruktion. 🎯

Minimieren Sie den Druckabfall durch Komponentenoptimierung (größere Anschlüsse, optimierte Ventile), Verbesserungen im Systemdesign (kürzere Wege, weniger Einschränkungen), richtige Dimensionierung (angemessene Durchflusskapazität) und Wartungsmaßnahmen (saubere Filter, ordnungsgemäße Installation), um 80-90% an Leistungseinbußen wiederherzustellen.

Strategien zur Komponentenauswahl

Ventiloptimierung:

- Ventile mit hohem DurchflussWählen Sie Ventile mit Durchflusskoeffizienten, die das 2- bis 3-fache der berechneten Anforderungen betragen.

- Vollport-Designs: Interne Einschränkungen minimieren

- Optimierte StrömungswegeVermeiden Sie scharfe Ecken und plötzliche Veränderungen.

- Integrierte SammelleitungenVerbindungsverluste reduzieren

Verbesserungen an Anschlüssen und Armaturen:

- Größere AnschlussdurchmesserErhöhung um 25-50% über dem berechneten Mindestwert

- Reibungslose Übergänge: Abgeschrägte oder abgerundete Eingänge

- Hochwertige BeschlägePräzisionsgefertigte Innengeometrien

- Geradlinige Designs: Änderungen der Strömungsrichtung minimieren

Systemdesign-Optimierung

Layout-Verbesserungen:

- Kürzere StrömungswegeDirekte Verbindung zwischen Komponenten

- Beschläge minimierenVerwenden Sie nach Möglichkeit durchgehende Schläuche.

- Parallele Strömungswege: Den Durchfluss verteilen, um die individuellen Geschwindigkeiten zu reduzieren

- Strategische Komponentenplatzierung: Positionieren Sie Komponenten mit hohen Verlusten optimal.

Richtlinien zur Größenbestimmung:

- Durchmesser der Schläuche: Größe für maximale Geschwindigkeit von 15 m/s

- Dimensionierung der Häfen: 1,5-2-fache minimal berechnete Fläche

- Ventilauswahl: Cv-Bewertung 2-3x berechneter Bedarf

- Filtergröße: Größe für einen Druckverlust von <0,1 bar bei maximalem Durchfluss

Fortgeschrittene Optimierungstechniken

| Technik | Druckabfallreduzierung | Durchführung Kosten | Komplexität |

|---|---|---|---|

| Hafenerweiterung | 40-60% | Niedrig | Niedrig |

| Ventil-Upgrade | 30-50% | Mittel | Niedrig |

| Neugestaltung des Systems | 50-70% | Hoch | Hoch |

| CFD-Optimierung | 60-80% | Mittel | Sehr hoch |

Wartung und Betriebsverfahren

Filterverwaltung:

- Regelmäßiger AustauschBevor der Differenzdruck 0,2 bar überschreitet

- Richtige Dimensionierung: Übergroße Filter reduzieren den Druckabfall.

- Bypass-Systeme: Wartung ohne Abschaltung erlauben

- Zustandsüberwachung: Kontinuierliche Differenzdrucküberwachung

Bewährte Praktiken bei der Installation:

- Korrekte Ausrichtung: Stellen Sie sicher, dass die Anschlüsse vollständig sitzen.

- Reibungslose ÜbergängeVermeiden Sie interne Stufen oder Lücken.

- Angemessene UnterstützungVerhindern Sie eine Verformung der Leitung unter Druck.

- Qualitätskontrolle: Überprüfen Sie nach der Installation die innere Geometrie.

Bepto's Lösungen zur Druckabfalloptimierung

Bei Bepto Pneumatics haben wir umfassende Ansätze entwickelt, um Druckverluste im System zu minimieren:

Design-Innovationen:

- Optimierte Portgeometrie: CFD-gestützte Strömungswege

- Integrierte Verteilsysteme: Externe Verbindungen entfernen

- Großbohrungszylinder: Übergroße Anschlüsse für geringere Verluste

- Optimierte Armaturen: Maßgeschneiderte Verbindungen mit geringem Verlust

Leistungsergebnisse:

- Druckabfallreduzierung: 60-80% Verbesserung gegenüber Standardkonstruktionen

- Kraftrückgewinnung: 90-95% der theoretischen Kraft erreicht

- Geschwindigkeitsverbesserung: 40-60% schnellere Zykluszeiten

- Energie-EffizienzReduzierung des Druckluftverbrauchs um 25-35%

Implementierungsstrategie für Marias System

Phase 1: Schnelle Erfolge (Woche 1–2)

- Austausch des Filters: Filter mit hohem Durchfluss und geringem Widerstand

- Ventilverteiler-Upgrade: Hoch-Cv-Wegeventile

- AnpassungsoptimierungErsetzen Sie restriktive Steckverschraubungen.

- Verbesserungen an den Rohren: Versorgungsleitungen mit größerem Durchmesser

Phase 2: Neugestaltung des Systems (Monat 1–2)

- Integration des Verteilers: Kundenspezifischer Verteiler mit optimierten Strömungswegen

- Hafenumbauten: Vergrößern Sie die Zylinderöffnungen, wo immer dies möglich ist.

- Layoutoptimierung: Neugestaltung der pneumatischen Leitungsführung

- Komponentenkonsolidierung: Anzahl der Durchflussbegrenzungen reduzieren

Phase 3: Erweiterte Optimierung (Monat 3–6)

- CFD-AnalyseOptimieren Sie komplexe Strömungsgeometrien

- Kundenspezifische KomponentenEntwerfen Sie anwendungsspezifische Lösungen.

- LeistungsüberwachungKontinuierliche Systemoptimierung

- Vorausschauende Wartung: Wartungsplanung auf Basis des Druckabfalls

Ergebnisse und Leistungsverbesserung

Marias Umsetzungsergebnisse:

- DruckabfallreduzierungVon 2,2 bar auf 0,8 bar (Verbesserung um 64%)

- Verfügbarer Flaschendruck: Von 4,8 bar auf 6,2 bar erhöht

- KraftrückgewinnungVon 860 N bis 1.160 N (Verbesserung um 351 TP3T)

- Geschwindigkeitsverbesserung: 45% schnellere Zykluszeiten

- Energie-Effizienz: 28% Reduzierung des Luftverbrauchs

Kosten-Nutzen-Analyse

Implementierungskosten:

- Komponenten-Upgrades: $15,000

- Systemänderungen: $8,000

- Entwicklungszeit: $5,000

- Einrichtung: $3,000

- Gesamtinvestition: $31,000

Jährliche Leistungen:

- Produktivitätssteigerung: $85.000 (kürzere Zykluszeiten)

- Energieeinsparungen: $18.000 (reduzierter Luftverbrauch)

- Reduzierung der Wartung: $8.000 (geringere Belastung der Komponenten)

- Verbesserung der Qualität: $12.000 (konsistentere Leistung)

- Gesamtjahresleistung: $123,000

ROI-Analyse:

- Amortisationsdauer: 3,0 Monate

- 10-Jahres NPV: $920,000

- Interne Rendite: 295%

Überwachung und kontinuierliche Verbesserung

Leistungsüberwachung:

- Überwachung des Drucks: Kontinuierliche Messung an wichtigen Punkten

- Verfolgung der DurchflussmengeÜberwachen Sie die Anforderungen des Systemflusses.

- EffizienzberechnungVerfolgen Sie die Systemleistung im Zeitverlauf.

- Trendanalyse: Identifizierung von Degradationsmustern

Optimierungsmöglichkeiten:

- Saisonale Anpassungen: Berücksichtigung von Temperatureinflüssen

- LastoptimierungAnpassung an unterschiedliche Produktionsanforderungen

- Technologie-Upgrades: Neue verlustarme Komponenten implementieren

- Bewährte VerfahrenErfolgreiche Optimierungstechniken teilen

Der Schlüssel zur erfolgreichen Optimierung des Druckabfalls liegt darin, zu verstehen, dass jede Einschränkung eine Rolle spielt und dass die kumulative Wirkung mehrerer kleiner Verbesserungen die Systemleistung dramatisch verändern kann. 💪

Häufig gestellte Fragen zur Druckabfalldynamik

Wie viel Prozent des Versorgungsdrucks gehen typischerweise durch Druckabfälle verloren?

Gut konzipierte Druckluftsysteme sollten nicht mehr als 10–15% des Versorgungsdrucks durch Einschränkungen verlieren, während schlecht konzipierte Systeme 30–50% verlieren können. Systeme, die mehr als 20% des Versorgungsdrucks verlieren, sollten auf Optimierungsmöglichkeiten hin überprüft werden.

Wie legen Sie fest, welche Druckabfälle zuerst behoben werden sollen?

Verwenden Sie die Pareto-Analyse, um sich zunächst auf die größten Einzelverluste zu konzentrieren. In der Regel tragen Ventilverteiler und Filter 50-60% zum gesamten Druckabfall des Systems bei, sodass sie bei Optimierungsmaßnahmen höchste Priorität haben.

Kann der Druckabfall vollständig beseitigt werden?

Eine vollständige Beseitigung ist aufgrund grundlegender strömungstechnischer Prinzipien nicht möglich, aber durch eine geeignete Konstruktion lassen sich Druckverluste auf 5–101 TP3T des Versorgungsdrucks minimieren. Das Ziel besteht darin, das beste Gleichgewicht zwischen Leistung und Kosten zu erreichen.

Wie wirkt sich der Druckabfall unterschiedlich auf die Geschwindigkeit und Kraft des Zylinders aus?

Der Druckabfall wirkt sich sowohl auf die Kraft als auch auf die Geschwindigkeit aus, jedoch in unterschiedlicher Weise. Die Kraft nimmt linear mit dem Druckabfall ab (F ∝ P), während die Geschwindigkeit mit der Quadratwurzel des Druckabfalls abnimmt (v ∝ √ΔP), wodurch die Geschwindigkeit weniger empfindlich auf moderate Druckverluste reagiert.

Haben kolbenstangenlose Zylinder andere Druckabfallcharakteristiken?

Kolbenstangenlose Zylinder können aufgrund ihrer konstruktiven Flexibilität mit größeren, optimierten Anschlüssen ausgestattet werden und bieten dadurch potenziell um 20 bis 30 % geringere Druckverluste als vergleichbare Zylinder mit Kolbenstange. Allerdings können sie komplexere interne Strömungswege aufweisen, die eine sorgfältige Konstruktionsoptimierung erfordern.

-

Überprüfen Sie den Zweig der Physik, der sich mit der Mechanik von Flüssigkeiten und den auf sie einwirkenden Kräften befasst. ↩

-

Verstehen Sie das Phänomen, bei dem sich Flüssigkeit von einer Oberfläche löst und Turbulenzen und Energieverluste verursacht. ↩

-

Untersuchen Sie die dimensionslose Größe, die zur Vorhersage von Strömungsmustern und dem Übergang von laminarer zu turbulenter Strömung verwendet wird. ↩

-

Überprüfen Sie die physikalische Konstante für trockene Luft, die bei Dichte- und Druckberechnungen verwendet wird. ↩

-

Erfahren Sie mehr über die numerische Analysemethode, die zur Analyse und Lösung von Problemen im Zusammenhang mit Strömungen verwendet wird. ↩