Kui teie täpsed pneumaatilised positsioneerimissüsteemid näitavad ettearvamatut käitumist stick-slip käitumine1, ebajärjekindlad murdumise jõud või muutuv hõõrdumine kogu töötsükli jooksul, siis olete tunnistajaks keerukatele hõõrdumisrežiimidele, mida kirjeldab Stribecki kõverad2—a triboloogiline3 nähtus, mis võib põhjustada positsioneerimisvigu ±2–5 mm ja jõu muutusi 30–50%, mida traditsiooniline tihendi analüüs täielikult eirab. 🎯

Stribecki kõverad kirjeldavad hõõrdeteguri \( \mu \) ja mõõtmeteta parameetri \( (\eta \times N \times V)/P \) vahelist seost, näidates kolme erinevat hõõrderežiimi: piirimäärimine (kõrge hõõrdumine, pinnakontakt), segamäärimine (üleminekuhõõrdumine) ja hüdrodünaamiline määrimine (madal hõõrdumine, täielik vedelikukile eraldumine).

Eelmisel nädalal aitasin ma Davidit, täppisautomaatika inseneri Massachusettsis asuvas meditsiiniseadmete tootjas, kes võitles ±3 mm positsioneerimise korratavuse probleemidega, mis põhjustasid 8% tema kõrge väärtusega komplektide kvaliteedikontrolli läbikukkumise.

Sisukord

- Mis on Stribecki kõverad ja kuidas neid rakendatakse pneumaatilistes tihendites?

- Kuidas mõjutavad erinevad hõõrderežiimid silindri töökindlust?

- Millised meetodid võivad iseloomustada tihendi hõõrdumiskäitumist?

- Kuidas optimeerida tihendi konstruktsiooni Stribecki analüüsi abil?

Mis on Stribecki kõverad ja kuidas neid rakendatakse pneumaatilistes tihendites?

Stribecki kõverate mõistmine on oluline tihendi hõõrdumiskäitumise ennustamiseks ja kontrollimiseks. 🔬

Stribecki kõverad kujutavad hõõrdetegurit \( \mu \) võrreldes Stribecki parameetriga \( (\eta \times V)/P \), kus \( \eta \) on määrdeaine viskoossus, \( V \) on libisemiskiirus ja \( P \) on kontaktrõhk, paljastades kolm erinevat määrimisrežiimi, mis määravad tihendi hõõrdumisomadused ja kulumisomadused pneumaatilistes silindrites.

Stribecki põhiseos

Stribecki parameeter on defineeritud järgmiselt:

$$

S = \frac{\eta \times V}{P}

$$

Kus:

- \( \eta \) = Dünaamiline viskoossus4 määrdeaine (Pa·s)

- \( V \) = libisemiskiirus (m/s)

- \( P \) = kontaktrõhk (Pa)

Kolm hõõrderežiimi

Piiride määrimine (madal S):

- Omadused: Otsene pinnakontakt, suur hõõrdumine

- Hõõrdetegur: 0,1 – 0,8 (sõltub materjalist)

- Määrimine: Molekulaarsed kihid, pinnakiled

- Kandke: Kõrge, otsene metall/elastomeeri kontakt

Segatud määrimine (keskmine S):

- Omadused: Osaline vedelikukile, muutuv hõõrdumine

- Hõõrdetegur: 0,05 – 0,2 (väga muutuv)

- Määrimine: Piiride ja vedelikukile kombinatsioon

- Kandke: Mõõdukas, katkendlik kontakt

Hüdrodünaamiline määrimine (High S):

- Omadused: Täielik vedelikukile eraldamine, madal hõõrdumine

- Hõõrdetegur: 0,001 – 0,05 (sõltuvalt viskoossusest)

- Määrimine: Täielik vedelikukile toetus

- Kandke: Minimaalne, puudub pinnakontakt

Pneumaatiliste tihendite rakendused

Tüüpilised töötingimused:

- Kiirused: 0,01 – 5,0 m/s

- Surved: 0,1 – 1,0 MPa

- Määrdeained: Suruõhu niiskus, tihendite määrdeõli

- Temperatuurid: -20 °C kuni +80 °C

Hüljestele omased tegurid:

- Kontaktrõhk: Määratud tihendi konstruktsiooni ja süsteemi rõhu alusel

- Pinna karedus: Mõjutab üleminekut ühelt režiimilt teisele

- Tihendi materjal: Elastomeeri omadused mõjutavad hõõrdumist

- Määrimine: Piiratud pneumaatilistes süsteemides

Stribecki kõvera omadused pneumaatiliste tihendite puhul

| Režiim | Stribecki parameeter | Tüüpiline μ | Silindri käitumine |

|---|---|---|---|

| Piirid | S < 0,001 | 0.2 – 0.6 | Stick-slip, kõrge murdumine |

| Segatud | 0,001 < S < 0,1 | 0.05 – 0.3 | Muutuv hõõrdumine, jahindus |

| Hüdrodünaamiline | S > 0,1 | 0.01 – 0.08 | Sujuv liikumine, madal hõõrdumine |

Materjalispetsiifiline käitumine

NBR (nitriil) tihendid:

- Piiride hõõrdumine: μ = 0,3 – 0,7

- Üleminekupiirkond: Lai, järkjärguline

- Hüdrodünaamiline potentsiaal: Piiratud elastomeeri omaduste tõttu

PTFE-tihendid:

- Piiride hõõrdumine: μ = 0,1 – 0,3

- Üleminekupiirkond: Terav, selgepiiriline

- Hüdrodünaamiline potentsiaal: Suurepärane tänu madalale pinnakogus5

Polüuretaanist tihendid:

- Piiride hõõrdumine: μ = 0,2 – 0,5

- Üleminekupiirkond: Mõõdukas laius

- Hüdrodünaamiline potentsiaal: Hea, kui õigesti määrida

Juhtumiuuring: Davidi meditsiiniseadme rakendus

Davidi täppispositsioneerimissüsteem näitas klassikalist Stribecki käitumist:

- Töökäigu kiiruse vahemik: 0,05 – 2,0 m/s

- Süsteemi rõhk: 6 baari (0,6 MPa)

- Tihendi materjal: NBR O-rõngad

- Vaadeldud hõõrdumine: μ = 0,4 madalatel kiirustel, μ = 0,15 kõrgetel kiirustel

- Positsioneerimisvead: ±3 mm hõõrdumisest tingitud kõikumiste tõttu

Analüüs näitas, et süsteem töötas normaalse töö ajal kõigis kolmes hõõrderežiimis, põhjustades ettearvamatut positsioneerimiskäitumist.

Kuidas mõjutavad erinevad hõõrderežiimid silindri töökindlust?

Iga hõõrderežiim loob erinevad jõudlusomadused, mis mõjutavad otseselt silindri käitumist. ⚡

Erinevad hõõrdumisrežiimid mõjutavad silindri töökindlust erinevate murdumiskõrguste, kiirusest sõltuvate hõõrdumiskoefitsientide ja üleminekust tingitud ebastabiilsuste kaudu: piirimäärimine põhjustab kleepumist ja suuri käivitusjõude, segamäärimine tekitab ettearvamatuid hõõrdumisvariatsioone, samas kui hüdrodünaamiline määrimine võimaldab sujuvat ja ühtlast liikumist.

Piiride määrimise mõjud

Kõrge staatiline hõõrdumine:

$$

F_{\text{staatiline}} = \mu_{\text{staatiline}} \times N

$$

Kus \( \mu_{\text{static}} \) võib olla 2–3 korda suurem kui kineetiline hõõrdumine.

Stick-Slip nähtus:

- Kinnitumisfaas: Staatiline hõõrdumine takistab liikumist

- Libisemisfaas: Ootamatu kiirendus, kui tekib murdumine

- Sagedus: Tavaliselt 1–50 Hz, sõltuvalt süsteemi dünaamikast

Mõju tulemuslikkusele:

- Positsioneerimise täpsus: ±1–5 mm vead on tavalised

- Jõu muutused: 200-500% staatilise ja kineetilise vahel

- Kontrolli ebastabiilsus: Raske saavutada sujuvat liikumist

- Kulumise kiirendus: Suured kontaktpinged

Segatud määrdeomadused

Muutuv hõõrdetegur:

$$

\mu = f(V, P, T, \text{pinnatingimused})

$$

Hõõrdumine varieerub ettearvamatult sõltuvalt töötingimustest.

Ülemineku ebastabiilsus:

- Jahimehe käitumine: Hõõrdumisrežiimide vaheldumine

- Kiirustundlikkus: Väikesed kiiruse muutused põhjustavad suuri hõõrdumise muutusi.

- Rõhu mõju: Süsteemi rõhu kõikumised mõjutavad hõõrdumist

- Temperatuurist sõltuvus: Termilised mõjud määrimisele

Kontrolli väljakutsed:

- Ettenägematu reaktsioon: Süsteemi käitumine varieerub sõltuvalt tingimustest

- Häälestamise raskused: Kontrollparameetrid peavad arvestama variatsioonidega

- Kordusvõime probleemid: Tsükli-tsükli jõudluse kõikumised

Hüdrodünaamilise määrimise eelised

Madal, ühtlane hõõrdumine:

$$

\mu \approx \text{konstant} \times \frac{\eta \times V}{P}

$$

Hõõrdumine muutub ennustatavaks ja kiirusega proportsionaalseks.

Sujuv liikumine:

- Ei kleepu ega libise: Pidev liikumine ilma tõuketeta

- Ennustatavad jõud: Hõõrdumine järgib teadaolevaid seoseid

- Kõrge täpsus: Positsioneerimise täpsus <0,1 mm saavutatav

- Vähendatud kulumine: Minimaalne pinnakontakt

Kiirusest sõltuv jõudlus

Madal kiirus (<0,1 m/s):

- Režiim: Peamiselt piiride määrimine

- Hõõrdumine: Kõrge ja muutuv (μ = 0,2–0,6)

- Liikumise kvaliteet: Stick-slip, järsk liikumine

- Rakendused: Paigutamine, kinnitamine

Keskmise kiirusega töö (0,1–1,0 m/s):

- Režiim: Segatud määrimine

- Hõõrdumine: Mõõdukas ja muutuv (μ = 0,05–0,3)

- Liikumise kvaliteet: Üleminekuperiood, mõningane ebastabiilsus

- Rakendused: Üldine automatiseerimine

Kiire töö (>1,0 m/s):

- Režiim: Hüdrodünaamiline lähenemine

- Hõõrdumine: Madal ja stabiilne (μ = 0,01–0,08)

- Liikumise kvaliteet: Sile, etteaimatav

- Rakendused: Kiirjalgrattasõit

Jõu analüüs eri režiimide vahel

| Tööseisund | Hõõrderežiim | Hõõrdejõud | Liikumise kvaliteet |

|---|---|---|---|

| Käivitamine (V = 0) | Piirid | 400–800 N | Kleepumine |

| Madal kiirus (V = 0,05 m/s) | Piir/Segatud | 200-500 N | Kõõrds |

| Keskmine kiirus (V = 0,5 m/s) | Segatud | 100–300 N | Muutuv |

| Kõrge kiirus (V = 2,0 m/s) | Segatud/hüdrodünaamiline | 50–150 N | Smooth |

Süsteemi dünaamilised mõjud

Looduslikud sageduslikud vastasmõjud:

$$

f_n = \frac{1}{2\pi} \times \sqrt{\frac{k}{m}}

$$

Kus stick-slip sagedused võivad tekitada süsteemi resonantse.

Juhtimissüsteemi reaktsioon:

- Piirirežiim: Nõuab suurt kasumit, kalduvus ebastabiilsusele

- Segarežiim: Raske häälestada, muutuv reaktsioon

- Hüdrodünaamiline režiim: Stabiilne, ennustatav juhtimise reaktsioon

Juhtumiuuring: tulemuslikkuse analüüs

Davidi meditsiiniseadmete süsteem näitas selget režiimist sõltuvat käitumist:

Piiride määrimine (V < 0,1 m/s):

- Eraldumise jõud: 650 N

- Kineetiline hõõrdumine: 380 N (μ = 0,42)

- Positsioneerimisviga: ±2,8 mm

- Liikumise kvaliteet: Tõsine kleepumine

Segatud määrimine (0,1 < V < 0,8 m/s):

- Hõõrdumise muutus: 150–320 N

- Keskmine hõõrdumine: 235 N (μ = 0,26)

- Positsioneerimisviga: ±1,5 mm

- Liikumise kvaliteet: Ebaühtlane, jahindus

Hüdrodünaamiline lähenemine (V > 0,8 m/s):

- Hõõrdumisjõud: 85–110 N (μ = 0,12)

- Positsioneerimisviga: ±0,3 mm

- Liikumise kvaliteet: Sile, etteaimatav

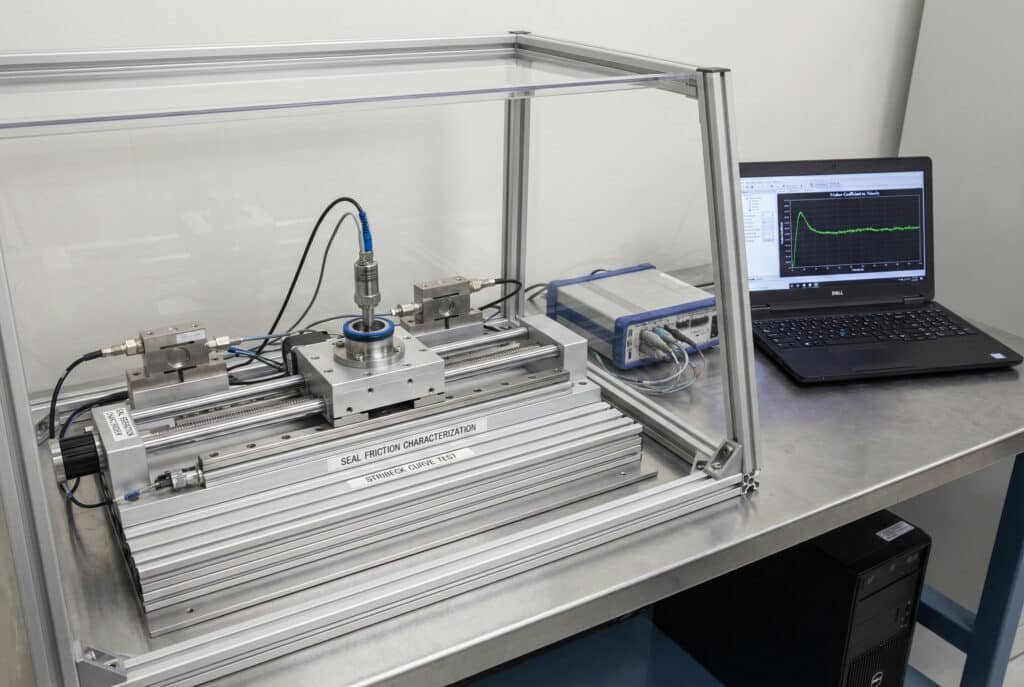

Millised meetodid võivad iseloomustada tihendi hõõrdumiskäitumist?

Tihendi hõõrdumise täpseks iseloomustamiseks on vaja süstemaatilisi katseid kõigis töötingimustes. 📊

Iseloomustage tihendi hõõrdumiskäitumist tribomeetri katsete abil, et mõõta hõõrdumise ja kiiruse suhet, rõhu muutuste katsete abil, et määrata kontaktrõhu mõju, temperatuuri tsüklite abil, et hinnata termilisi mõjusid, ja pikaajaliste kulumiskatsete abil, et jälgida hõõrdumise arengut tihendi kasutusaja jooksul.

Laboratoorsed katsemeetodid

Tribomeetri katsetamine:

- Lineaarne tribomeeter: Edasi-tagasi liikumise simulatsioon

- Pöörlevad tribomeetrid: Pidev libisemise mõõtmine

- Pneumaatilised tribomeetrid: Tegelik töötingimuste simulatsioon

- Keskkonnakontroll: Temperatuur, niiskus, rõhu kõikumine

Testiparameetrid:

- Kiiruse vahemik: 0,001 – 10 m/s (logaritmilised sammud)

- Rõhu vahemik: 0,1 – 2,0 MPa

- Temperatuurivahemik: -20 °C kuni +80 °C

- Kestus: 10⁶ – 10⁸ tsüklit kulumise hindamiseks

Välitestide lähenemisviisid

Kohapealne mõõtmine:

- Jõusensorid: Koormusandurid hõõrdumisjõudude mõõtmiseks

- Positsioonide tagasiside: Kõrge resolutsiooniga kodeerijad

- Rõhu jälgimine: Süsteemi rõhu kõikumised

- Temperatuuri mõõtmine: Tihendi töötemperatuur

Andmete kogumise nõuded:

- Proovivõtu sagedus: 1–10 kHz dünaamiliste nähtuste jaoks

- Resolutsioon: 0,11 TP3T täisskaalast jõu mõõtmiseks

- Sünkroniseerimine: Kõigi parameetrite koordineeritud mõõtmine

- Kestus: Mitmed töötsüklid statistiliseks analüüsiks

Stribecki kõvera genereerimine

Andmete töötlemise etapid:

- Arvuta Stribecki parameeter: \( S = (\eta \times V) / P \)

- Määrake hõõrdetegur: \( \mu = F_{\text{hõõrdumine}} / F_{\text{normaaljõud}} \)

- Plot suhe: \( \mu \) vs. \( S \) log-log skaalal

- Režiimide kindlaksmääramine: Piir, segatud, hüdrodünaamilised piirkonnad

- Kõverate sobitamine: Matemaatilised mudelid iga režiimi jaoks

Matemaatilised mudelid:

Piirirežiim: \( \mu = \mu_b \) (konstant)

Segarežiim: \( \mu = a \times S^{-b} + c \)

Hüdrodünaamiline režiim: \( \mu = d \times S + e \)

Testimisseadmed ja seadistamine

| Seadmed | Mõõtmine | Täpsus | Taotlus |

|---|---|---|---|

| Koormusandurid | Jõudu | ±0,11 TP3T FS | Hõõrdumise mõõtmine |

| Lineaarkoodrid | Positsioon | ±1 μm | Kiiruse arvutamine |

| Rõhuandurid | Surve | ±0,251 TP3T FS | Kontaktrõhk |

| Termopaarid | Temperatuur | ±0.5°C | Termiline mõju |

Keskkonnaalane testimine

Temperatuuri mõju:

- Viskoossuse muutused: η varieerub temperatuuri järgi

- Materjali omadused: Elastomeeri mooduli temperatuurisõltuvus

- Soojuspaisumine: Mõjutab kontaktrõhku

- Määrimise efektiivsus: Temperatuurist sõltuv kilede moodustumine

Niiskuse mõju:

- Niiskuse määrimine: Veepaur kui määrdeaine pneumaatilistes süsteemides

- Materjali paisumine: Elastomeeri mõõtmete muutused

- Korrosiooni mõjud: Pinnase seisundi muutused

Kulumise hindamine

Hõõrdumise areng:

- Sissetöötamisperiood: Esialgne kõrge hõõrdumise vähendamine

- Püsiseisund: Stabiilsed hõõrdumisomadused

- Kulumine: Pinnakvaliteedi halvenemisest tingitud hõõrdumise suurenemine

Pinna analüüs:

- Profilomeetria: Pinnakareduse muutused

- Mikroskoopia: Kulumismustri analüüs

- Keemiline analüüs: Pinnakoostise muutused

Juhtumiuuring: Davidi süsteemi iseloomustus

Testimisprotokoll:

- Kiiruse vahemik: 0,01 – 3,0 m/s

- Rõhutasemed: 2, 4, 6, 8 baar

- Temperatuurivahemik: 10 °C – 50 °C

- Testi kestus: 10⁵ tsüklit tingimuse kohta

Peamised järeldused:

- Piir/segatud üleminek: S = 0,003

- Segatud/hüdrodünaamiline üleminek: S = 0,08

- Temperatuuritundlikkus: 15% hõõrdumise suurenemine 10 °C kohta

- Rõhu mõju: Minimaalne üle 4 baari

Stribecki parameetrid:

- Piiride hõõrdumine: \( \mu_b = 0,45 \)

- Segarežiim: \( \mu = 0,12 \times S^{-0,3} + 0,08 \)

- Hüdrodünaamiline: \( \mu = 0,02 \times S + 0,015 \)

Kuidas optimeerida tihendi konstruktsiooni Stribecki analüüsi abil?

Stribecki analüüs võimaldab tihendi optimeerimist vastavalt konkreetsetele töötingimustele ja jõudlusnõuetele. 🎯

Optimeerige tihendi konstruktsiooni Stribecki analüüsi abil, valides materjale ja geomeetriaid, mis soodustavad soovitud hõõrdumisrežiime, kujundades pindstruktuure, mis parandavad määrimist, valides tihendi konfiguratsioone, mis minimeerivad kontaktrõhku, ja rakendades määrimisstrateegiaid, mis nihutavad töötamise hüdrodünaamiliste tingimuste suunas.

Materjali valiku strateegia

Madala hõõrdumisega materjalid:

- PTFE ühendid: Suurepärased piiride määrimisomadused

- Polüuretaan: Head segatud määrdeomadused

- Spetsialiseeritud elastomeerid: Muudetud pinnakarakteristikud

- Komposiittihendid: Mitmed erinevate režiimide jaoks optimeeritud materjalid

Pinnatöötlusvõimalused:

- Fluoropolümeerkattega: Vähendada piiride vahelist hõõrdumist

- Plasma ravi: Muuda pindenergia

- Mikrotekstuurimine: Loo määrdeainete reservuaarid

- Keemilised modifikatsioonid: Muuda triboloogilisi omadusi

Geomeetriline optimeerimine

Kontaktrõhu vähendamine:

- Laiemad kontaktpinnad: Jaotage koormus suuremale alale

- Optimeeritud tihendiprofiilid: Vähendage pingekontsentratsioone

- Rõhu tasakaalustamine: Minimeerida võrgukontaktijõud

- Järkjärguline kaasamine: Järkjärguline koormuse rakendamine

Määrimise parandamine:

- Mikro-soonikud: Kanali määrdeaine kontaktalale

- Pinna tekstuurimine: Loo hüdrodünaamiline tõstejõud

- Reservuaari konstruktsioon: Piirtingimuste jaoks määrdeaine ladustamine

- Voolu optimeerimine: Parandage määrdeaine ringlust

Disainistrateegiad töörežiimi järgi

| Sihtrežiim | Disainilahendus | Peamised omadused | Rakendused |

|---|---|---|---|

| Piirid | Madala hõõrdumisega materjalid | PTFE, pinnatöötlus | Aeglane positsioneerimine |

| Segatud | Optimeeritud geomeetria | Vähendatud kontaktrõhk | Üldine automatiseerimine |

| Hüdrodünaamiline | Täiustatud määrimine | Pinna tekstuur, sooned | Kiire töö |

Täiustatud tihenditehnoloogiad

Mitme materjaliga tihendid:

- Komposiitkonstruktsioon: Erinevad materjalid erinevateks funktsioonideks

- Astmelised omadused: Erinevad omadused pitseri puhul

- Hübriidkonstruktsioonid: Kombineerige elastomeeri ja PTFE elemendid

- Funktsionaalselt astmestatud: Asukoha järgi optimeeritud omadused

Kohanduvad tihendussüsteemid:

- Muutuv geomeetria: Kohandada töötingimustega

- Aktiivne määrimine: Kontrollitud määrdeaine tarnimine

- Nutikad materjalid: Reageerida keskkonna muutustele

- Integreeritud andurid: Jälgi hõõrdumist reaalajas

Bepto Stribecki optimeeritud lahendused

Bepto Pneumaticsis kasutame Stribecki analüüsi rakendusspetsiifiliste tihendilahenduste väljatöötamiseks:

Disainiprotsess:

- Töötingimuste analüüs: Kaardistage klientide nõuded Stribecki režiimidele

- Materjali valik: Valige sihtrežiimidele optimaalsed materjalid

- Geomeetriline optimeerimine: Soovitud hõõrdumisomadustega disain

- Testide valideerimine: Kontrollige toimivust kogu tööpiirkonnas

Tulemused:

- Hõõrdumise vähendamine: 60-80% sihtrežiimide parandamine

- Positsioneerimise täpsus: optimeeritud süsteemides saavutatav ±0,1 mm

- Tihendi eluea pikendamine: 3–5 korda parem tulemus tänu väiksemale kulumisele

- Kontrolli stabiilsus: Ettenähtav hõõrdumine võimaldab paremat kontrolli

Davidi rakenduse rakendamisstrateegia

1. etapp: kohesed parandused (1.–2. nädal)

- Tihendi materjali uuendamine: PTFE-kattega tihendid madala hõõrdumisega

- Määrimise parandamine: Spetsiaalne tihendite määrdeaine kasutamine

- Tööpõhimõtete optimeerimine: Kiiruste reguleerimine segarežiimi vältimiseks

- Juhtimissüsteemi häälestamine: Kompenseerida teadaolevad hõõrdumisomadused

2. etapp: Disaini optimeerimine (1.–2. kuu)

- Kohandatud pitseri arendamine: Rakendusspetsiifiline tihendi konstruktsioon

- Pinnatöötlus: Silindri avade madala hõõrdumisega kattekihid

- Geomeetrilised muudatused: Optimeerige tihendi kontaktgeomeetria

- Määrdesüsteem: Integreeritud määrdeaine tarnimine

3. etapp: täiustatud lahendused (3.–6. kuu)

- Nutikas tihendussüsteem: Adaptiivne hõõrdumise kontroll

- Reaalajas jälgimine: Hõõrdumise tagasiside juhtimise optimeerimiseks

- Ennetav hooldus: Tihendi seisundi jälgimine

- Pidev täiustamine: Jätkuv optimeerimine tulemuslikkuse andmete põhjal

Tulemused ja tulemuslikkuse parandamine

Davidi rakendamise tulemused:

- Positsioneerimise täpsus: Parandatud ±3 mm-lt ±0,2 mm-le

- Hõõrdumise konsistents: 85% hõõrdumise variatsiooni vähenemine

- Eraldumise jõud: Vähendatud 650 N-lt 180 N-le

- Kvaliteedi parandamine: Defektide määr vähenes 8%-lt 0,3%-le.

- Tsükliaeg: 25% kiirem tänu sujuvamale liikumisele

Tasuvusanalüüs

Rakenduskulud:

- Tihendi uuendamine: $12,000

- Pinnatöötlus: $8,000

- Juhtimissüsteemi muudatused: $15,000

- Testimine ja valideerimine: $5,000

- Investeeringud kokku: $40,000

Aastased hüvitised:

- Kvaliteedi parandamine: $180 000 (vähem defekte)

- Tootlikkuse kasv: $45 000 (kiiremad tsüklid)

- Hoolduse vähendamine: $18 000 (pikem tihendi eluiga)

- Energia kokkuhoid: $8000 (vähendatud hõõrdumine)

- Aastane kogutulu: $251,000

ROI analüüs:

- Tagasimakseperiood: 1,9 kuud

- 10-aastane NPV: $2,1 miljonit

- Sisemine tasuvusmäär: 485%

Järelevalve ja pidev täiustamine

Tulemuslikkuse jälgimine:

- Hõõrdumise seire: Tihendi hõõrdumise pidev mõõtmine

- Positsioneerimise täpsus: Positsioneerimise statistiline protsessikontroll

- Kulumise hindamine: Regulaarselt tihendi seisundi hindamine

- Tulemuslikkuse trendid: Pikaajalised optimeerimisvõimalused

Optimeerimisvõimalused:

- Hooajalised korrigeerimised: Arvestage temperatuuri ja niiskuse mõjuga

- Koormuse optimeerimine: Kohandada muutuvate tootmisnõuetega

- Tehnoloogia uuendamine: Rakendada uusi tihendustehnoloogiaid

- Parimad tavad: Jagage edukaid optimeerimistehnikaid

Stribecki põhimõttel põhineva optimeerimise edu võti peitub arusaamas, et hõõrdumine ei ole fikseeritud omadus, vaid süsteemi karakteristik, mida saab kujundada ja kontrollida õige tihendi konstruktsiooni ja töötingimuste haldamise abil. 💪

Korduma kippuvad küsimused Stribecki kõverate ja pneumaatiliste tihendite hõõrdumise kohta

Milline on tüüpiline Stribecki parameetri vahemik pneumaatiliste silindrite tihendite puhul?

Pneumaatilised silindritihendid töötavad tavaliselt Stribecki parameetritega vahemikus 0,001–0,1, hõlmates piiri- ja segamäärimisrežiime. Puhas hüdrodünaamiline määrimine (S > 0,1) on pneumaatilistes süsteemides haruldane piiratud määrimise ja suhteliselt madalate kiiruste tõttu.

Kuidas mõjutab tihendimaterjal Stribecki kõvera kuju?

Erinevad tihendimaterjalid annavad selgelt erinevad Stribecki kõverad: PTFE-tihenditel on järsud üleminekud ja madal piirhõõrdumine (μ = 0,1–0,3), samas kui elastomeertihenditel on järkjärgulised üleminekud ja kõrgem piirhõõrdumine (μ = 0,3–0,7). Segatud määrdepiirkonna laius varieerub materjalide vahel samuti märkimisväärselt.

Kas saate muuta tihendi töörežiimi disainimuudatuste abil?

Jah, tihendi töörežiimi saab muuta mitmel viisil: kontaktrõhu vähendamine viib hüdrodünaamiliste tingimuste suunas, määrimise parandamine suurendab Stribecki parameetrit ja pinna tekstuurimine võib parandada vedelikukile moodustumist. Siiski piiravad rakenduse põhilised kiiruse ja rõhu piirangud saavutatavat vahemikku.

Miks saavutavad pneumaatilised süsteemid harva tõelise hüdrodünaamilise määrimise?

Pneumaatilistes süsteemides puudub tavaliselt piisav määrimine (ainult niiskus ja minimaalne tihendivõide), need töötavad mõõdukal kiirusel ja neil on suhteliselt kõrge kontaktrõhk, mistõttu Stribecki parameetrid jäävad alla 0,1. Tõeline hüdrodünaamiline määrimine nõuab pidevat määrdeaine varustamist ja suuremat kiiruse ja rõhu suhet.

Kuidas võrrelda stribecki käitumise seisukohalt vardaeta silindreid varda silindritega?

Rodless-silindrid on sageli varustatud rohkemate tihendielementidega, kuid neid on võimalik konstrueerida optimeeritud tihendigeomeetriaga ja parema määrimisjuurdepääsuga. Erinevate tihendikoormuse mustrite tõttu võivad nende Stribecki omadused olla veidi erinevad, kuid põhilised hõõrdumisrežiimid jäävad samaks. Peamine eelis on konstruktsiooni paindlikkus hõõrdumise optimeerimiseks.

-

Mõista stick-slip-fenomeni (tõuklev liikumine) mehhanismi ja seda, kuidas see häirib täpset juhtimist. ↩

-

Uurige Stribecki kõvera põhiprintsiipe, et paremini ennustada hõõrdumisrežiime. ↩

-

Õppige tundma triboloogiat, teadust, mis tegeleb suhtelises liikumises olevate pindade vastastikuse mõju, sealhulgas hõõrdumise, kulumise ja määrimise uurimisega. ↩

-

Vaadake üle dünaamilise viskoossuse tehniline määratlus ja selle roll Stribecki parameetri arvutamisel. ↩

-

Avastage, kuidas madal pindenergia materjalides nagu PTFE vähendab adhesiooni ja hõõrdumist. ↩