Oletko koskaan miettinyt, miksi joissakin pneumaattisissa sylintereissä ilmenee yllättäen mystisiä vuoto-ongelmia? Vastaus saattaa löytyä autoteollisuuden turvallisuudesta tutusta ilmiöstä – vesiliirrosta. Aivan kuten auton renkaat voivat menettää pidon märällä tiellä, myös sylinterin tiivisteet voivat “vesiliirtoon” liiallisen voiteluainekalvon vuoksi, mikä johtaa katastrofaaliseen tiivistysvian. 15 vuoden aikana, jonka olen viettänyt pneumaattisten järjestelmien vianetsinnässä, olen nähnyt tämän huomiotta jääneen ongelman aiheuttavan yrityksille miljoonien eurojen menetyksiä suunnittelemattomien seisokkien vuoksi.

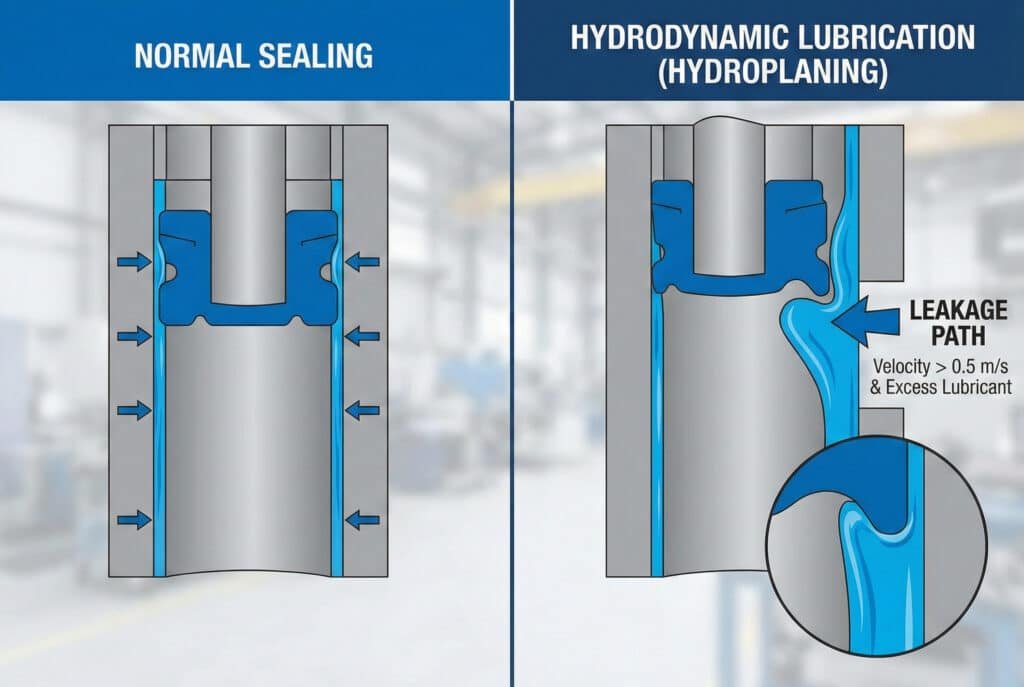

Hydrodynaaminen voitelu1 tapahtuu, kun nesteen paine luo riittävän paksun voitelukalvon erottamaan tiivistepinnat sylinterin seinistä, jolloin tiivisteet alkavat “vesiliukua” ja menettävät tiivistyskykynsä, tyypillisesti yli 0,5 m/s:n nopeuksilla ja liiallisella voitelulla. Tämän tasapainon ymmärtäminen on ratkaisevan tärkeää sylinterin optimaalisen suorituskyvyn ylläpitämiseksi.

Vain kolme kuukautta sitten sain kiireellisen puhelun Davidilta, joka on laitoksen insinööri elintarviketeollisuuden tuotantolaitoksessa Wisconsinissa. Hänen nopeiden pakkauslinjojensa sylintereissä oli ilmennyt äkillinen, selittämätön ilmavuoto, jota perinteisillä vianetsintämenetelmillä ei saatu korjattua. Hänen äänessään kuului selvä turhautuminen – tuotanto oli pudonnut 40% ja asiakastilaukset olivat kasaantuneet. 😟

Sisällysluettelo

- Mitä on hydrodynamiikka voitelu pneumaattisissa sylintereissä?

- Milloin sylinteritiivisteet alkavat vesiliirtoon?

- Kuinka voit havaita ja estää tiivisteiden vesiliirron?

- Mitkä voitelustrategiat optimoivat tiivisteiden suorituskyvyn?

Mitä on hydrodynamiikka voitelu pneumaattisissa sylintereissä?

Hydrodynamiikan ymmärtäminen on välttämätöntä tiivisteiden suorituskykyongelmien ennustamiseksi ja ehkäisemiseksi.

Hydrodynamiikka-voitelu tapahtuu, kun pintojen välinen suhteellinen liike tuottaa riittävän nestepaineen luomaan jatkuvan voitelukalvon, joka erottaa kosketuspinnat kokonaan toisistaan, siirtyen rajavoitelu2 täydelliseen nestekalvovoiteluun. Tämä muutos muuttaa merkittävästi tiivisteen toimintaa ja tehokkuutta.

Hydrodynamiikan voitelun fysiikka

The Reynoldsin yhtälö3 hallitsee hydrodynaamisen paineen muodostumista:

$$

\frac{\partial}{\partial x}!\left(h^{3}\frac{\partial p}{\partial x}\right)\frac{\partial}{\partial z}!\left(h^{3}\frac{\partial p}{\partial z}\right)= 6\mu U\,\frac{\partial h}{\partial x} + 12\mu\,\frac{\partial h}{\partial t}

$$

Missä:

- \( \mu \) = voiteluaineen viskositeetti

- \( \Delta p \) = paine-ero

- \( \rho \) = voiteluaineen tiheys

- \( g \) = raon korkeus

- \( h \) = kalvon paksuus

Sylinterien voitelujärjestelmät

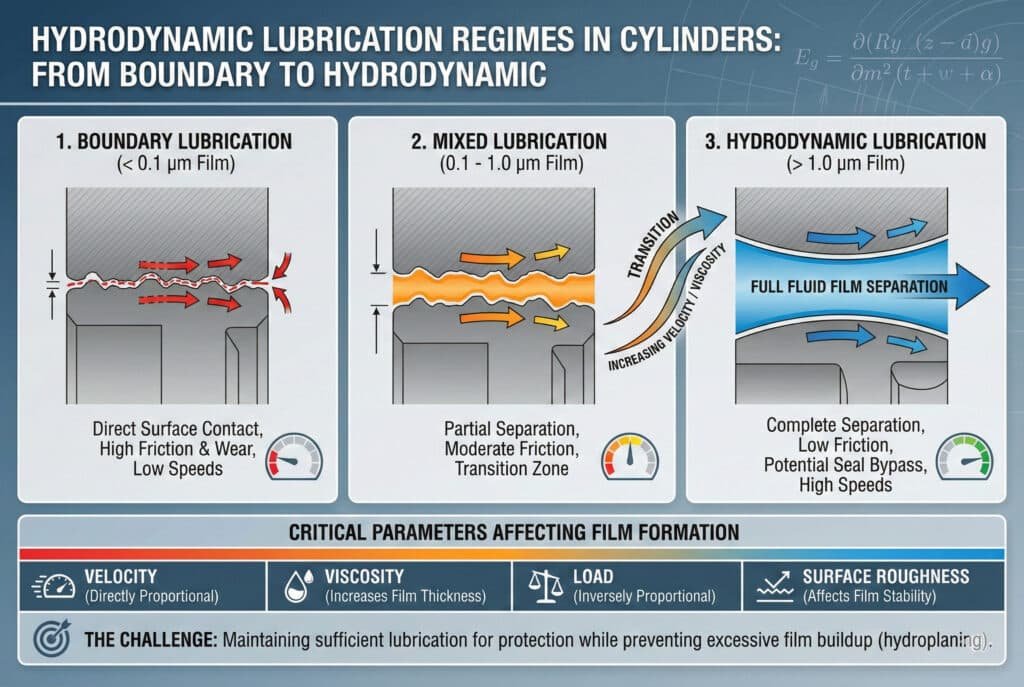

Rajavoitelu

- Kalvon paksuus: < 0,1 μm

- Suora pintakontakti tapahtuu

- Suuri kitka ja kuluminen

- Tyypillinen alhaisilla nopeuksilla

Sekavoitelu

- Kalvon paksuus: 0,1–1,0 μm

- Osittainen pinnan irtoaminen

- Kohtalainen kitka

- Siirtymävyöhykkeen käyttäytyminen

Hydrodynaaminen voitelu

- Kalvon paksuus: > 1,0 μm

- Täydellinen pinnan erottelu

- Alhainen kitka, mutta mahdollinen tiivisteen ohitus

- Nopea toimintaominaisuus

Kalvon muodostumiseen vaikuttavat kriittiset parametrit

| Parametri | Vaikutus kalvon paksuuteen | Optimaalinen alue |

|---|---|---|

| Nopeus | Suoraan verrannollinen | 0,1–0,8 m/s |

| Viskositeetti | Lisää kalvon paksuutta | 10–50 cSt |

| Lataa | Kääntäen verrannollinen | Suunnittelusta riippuva |

| Pinnan karheus | Vaikuttaa elokuvan vakauteen | Ra 0,1–0,4 μm |

Haasteena on ylläpitää riittävää voitelua tiivisteiden suojaamiseksi ja samalla estää liiallinen kalvon muodostuminen, joka aiheuttaa vesiliirron. 🎯

Milloin sylinteritiivisteet alkavat vesiliirtoon?

Tiivisteen vesiliirron alkamisen ennustaminen edellyttää useiden vuorovaikutuksessa olevien tekijöiden ymmärtämistä.

Tiivisteen vesiliirto alkaa tyypillisesti, kun voiteluainekalvon paksuus ylittää 2–3 kertaa tiivisteen suunnitellun puristussovituksen, mikä tapahtuu yleensä nopeuksilla yli 0,5 m/s ja viskositeeteilla yli 32. cSt4 ja liialliset voitelumäärät. Tarkka kynnysarvo riippuu tiivisteen geometriasta, materiaalin ominaisuuksista ja käyttöolosuhteista.

Kriittisen nopeuden laskelmat

Hydroplaningin kriittinen nopeus voidaan arvioida seuraavalla kaavalla:

$$

V_{\text{kriittinen}} = \frac{2\mu,\Delta p}{\rho,g,h^{2}}

$$

Missä:

- \( \mu \) = voiteluaineen viskositeetti

- \( \Delta p \) = paine-ero

- \( \rho \) = voiteluaineen tiheys

- \( g \) = raon korkeus

- \( h \) = kalvon paksuus

Hydroplaning-riskitekijät

Korkean riskin tilat

- Nopeus: > 0,8 m/s jatkuva käyttö

- Voitelunopeus: > 1 tippa 1000 kierrosta kohti

- Lämpötila: < 10 °C (lisääntynyt viskositeetti)

- Paine: > 8 baarin paine-ero

Tiivisteen suunnittelutekijät

- Puristusistukka: Matala häiriö lisää riskiä

- Huulien geometria: Terävät huulet ovat alttiimpia nousemaan

- Materiaalin kovuus: Pehmeät tiivisteet deformoituvat helpommin

- Pinnan viimeistely: Erittäin sileät pinnat edistävät kalvon muodostumista.

Sovelluskohtaiset kynnysarvot

| Sovellustyyppi | Kriittinen nopeus | Riskitaso | Lieventämisstrategia |

|---|---|---|---|

| Standard Industrial | 0,6 m/s | Matala | Vakiovoitelu |

| Nopea pakkaus | 1,2 m/s | Korkea | Ohjattu voitelu |

| Tarkka paikannus | 0,3 m/s | Medium | Optimoitu tiivistevalinta |

| Raskas käyttö | 0,8 m/s | Medium | Parannettu tiivisterakenne |

Ympäristövaikutukset

Lämpötila vaikuttaa merkittävästi vesiliirron riskiin:

- Kylmät olosuhteet lisää viskositeettia, edistää paksumpien kalvojen muodostumista

- Kuumat olosuhteet vähentää viskositeettia, mutta voi aiheuttaa tiivisteen heikkenemistä

- Kosteus voi vaikuttaa voiteluaineen ominaisuuksiin ja tiivisteen turpoamiseen

Muistatko Davidin Wisconsinista? Hänen pakkauslinjansa toimi 1,4 m/s:n nopeudella, ja automaattinen voitelu oli asetettu liian korkealle. Tämä yhdistelmä loi täydelliset vesiliirron olosuhteet. Kun optimoimme hänen voiteluohjelman ja päivitimme Bepto-matalakitkaisiin tiivisteisiin, hänen vuotoproblemansa katosivat kokonaan! 🚀

Kuinka voit havaita ja estää tiivisteiden vesiliirron?

Hydroplaningin varhainen havaitseminen ja ehkäisy säästää kalliita seisokkiaikoja ja komponenttien vaihtoa.

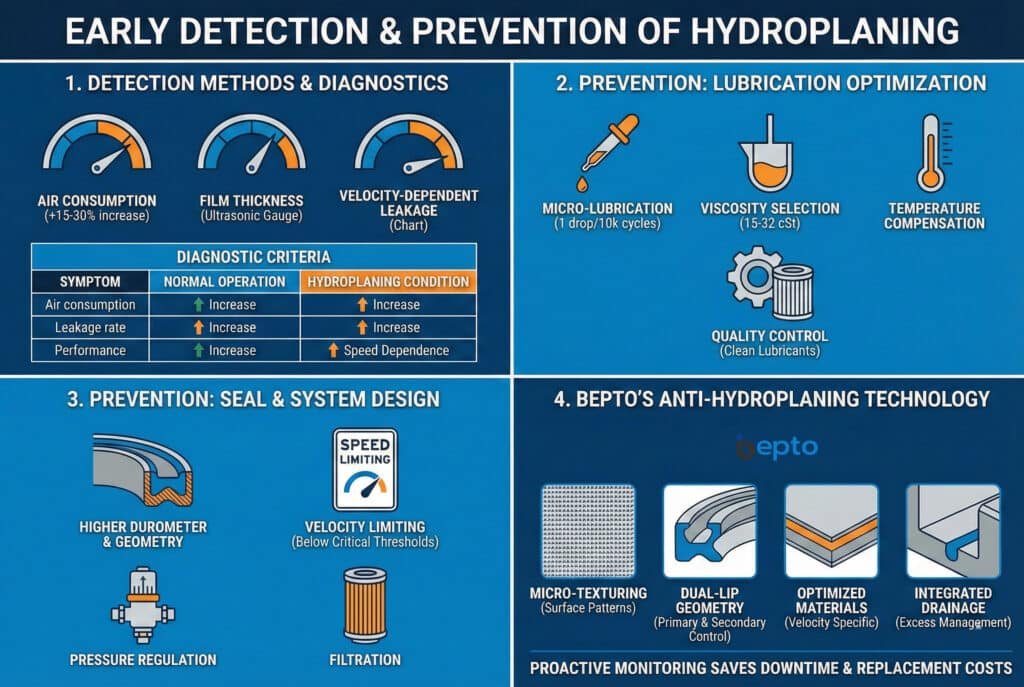

Hydroplaning-ilmiön havaitseminen edellyttää ilmankulutuksen kasvun, nopeudesta riippuvien vuotomallien ja voiteluainekalvon paksuuden mittausten seurantaa, kun taas ennaltaehkäisy keskittyy optimoituihin voitelumääriin, tiivisteiden valintaan ja käyttöparametrien hallintaan. Ennakoiva valvonta on huomattavasti kustannustehokkaampaa kuin reaktiiviset korjaukset.

Havaitsemismenetelmät

Suorituskyvyn seuranta

- Ilman kulutus: 15-30%:n kasvu osoittaa mahdollisen vesiliirron

- Syklien keston vaihtelu: Epätasainen suorituskyky viittaa elokuvan epävakauteen

- Painehäviö: Pienempi pitovoima suurilla nopeuksilla

- Lämpötilan seuranta: Odottamattomat lämpötilan muutokset

Suorat mittaustekniikat

- Ultraäänipaksuusmittarit: Mittaa voiteluainekalvo suoraan

- Kapasitiiviset anturit: Tunnista tiivisteen asennon muutokset

- Paineanturit: Seuraa dynaamisten painevaihteluiden muutoksia

- Virtausmittarit: Seuraa ilmankulutuksen malleja

Diagnoosikriteerit

| Oire | Normaali toiminta | Hydroplaning-olosuhteet |

|---|---|---|

| Ilman kulutus | Vakaa | +20-40% kasvu |

| Vuodon määrä | Nopeudesta riippumaton | Kasvaa nopeuden myötä |

| Tiivisteen kuluminen | Asteittainen, tasainen | Vähäinen kuluminen, huono tiivistys |

| Suorituskyky | Johdonmukainen | Nopeudesta riippuva hajoaminen |

Ennaltaehkäisystrategiat

Voitelun optimointi

- Mikrovoitelu: enintään 1 tippa 10 000 kierrosta kohti

- Viskositeetin valinta: 15–32 cSt useimpiin sovelluksiin

- Lämpötilan kompensointi: Säädä hinnat ympäristön olosuhteiden mukaan

- Laadunvalvonta: Käytä vain puhtaita, määrättyjä voiteluaineita.

Sinettien valintaperusteet

- Korkeampi durometri: Kestää muodonmuutoksia kalvon paineen alla

- Optimoitu geometria: Suunniteltu tietyille nopeusalueille

- Pintakäsittelyt: Vesiliirron estävät pinnoitteet saatavilla

- Materiaalien yhteensopivuus: Sovita tiiviste voiteluaineen kemialliseen koostumukseen

Järjestelmän suunnitteluun liittyviä näkökohtia

- Nopeuden rajoittaminen: Pidä nopeudet kriittisten raja-arvojen alapuolella.

- Paineen säätö: Pidä käyttöpaineet tasaisina.

- Lämpötilan säätö: Vakaa toimintaympäristö

- Suodatus: Estä kalvon muodostumiseen vaikuttava kontaminaatio.

Bepto:n vesiliirron estävä tekniikka

Edistykselliset tiivisterakenteemme sisältävät:

- Mikroteksturointi: Pintakuvioinnit, jotka rikkovat voiteluainekalvot

- Kaksihuulinen geometria: Ensisijainen tiivistys toissijaisella kalvovalvonnalla

- Optimoidut materiaalit: Kehitetty tiettyjä nopeusalueita varten

- Integroitu viemäröinti: Ylimääräistä voiteluainetta hallitsevat kanavat

Mitkä voitelustrategiat optimoivat tiivisteiden suorituskyvyn?

Oikea voitelustrategia tasapainottaa tiivisteiden suojauksen ja vesiliirron eston.

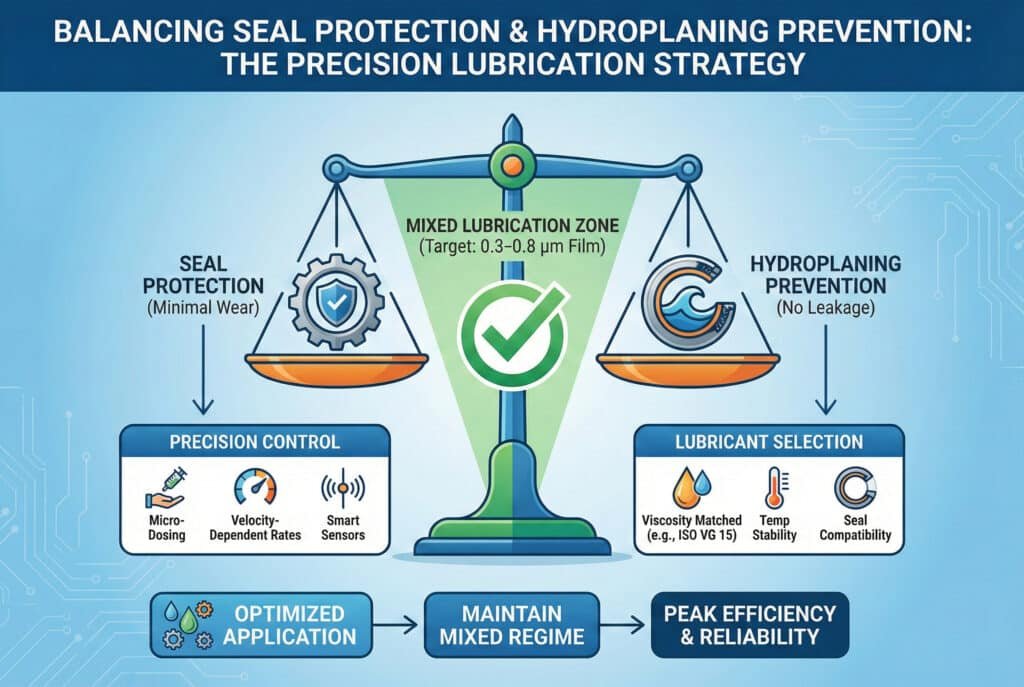

Optimaalisissa voitelustrategioissa käytetään hallittua mikrodosointia, viskositeetiltaan sopivia voiteluaineita ja nopeudesta riippuvia levitysmääriä, jotta voidaan ylläpitää sekavoitelua, joka suojaa tiivisteitä ilman vesiliirron riskiä. Tärkeintä on tarkka hallinta, ei liiallinen käyttö.

Voitelujärjestelmän optimointi

Kohde: Sekoitettu voitelualue

- Kalvon paksuus: 0,3–0,8 μm

- Kitkakerroin: 0.05-0.15

- Kulumisaste: Minimal

- Tiivistämisen tehokkuus: Enimmäismäärä

Käyttöohjeet

Nopeuteen perustuva voiteluaikataulu

| Toimintanopeus | Voitelunopeus | Viskositeettiluokka | Soveltamismenetelmä |

|---|---|---|---|

| < 0,3 m/s | 1 tippa/5 000 kierrosta | ISO VG5 32 | Manuaalinen/ajastin |

| 0,3–0,6 m/s | 1 tippa/8 000 kierrosta | ISO VG 22 | Automaattinen annostelu |

| 0,6–1,0 m/s | 1 tippa/12 000 kierrosta | ISO VG 15 | Tarkka mikrodosointi |

| > 1,0 m/s | 1 tippa/20 000 kierrosta | ISO VG 10 | Elektroninen ohjaus |

Kehittyneet voiteluteknologiat

Mikroannostelujärjestelmät

- Tarkkuus: ±2% tilavuustarkkuus

- Ajoitus: Synkronoitu sylinterin asennon kanssa

- Seuranta: Reaaliaikainen kulutuksen seuranta

- Säätö: Automaattinen hinnan optimointi

Älykäs voitelunhallinta

- Anturin takaisinkytkentä: Lämpötilan ja kosteuden kompensointi

- Ennustavat algoritmit: Ennakoi voitelutarpeet

- Etävalvonta: Seuraa suorituskykyä koskevia mittareita

- Huoltoilmoitukset: Proaktiiviset järjestelmäilmoitukset

Voiteluaineen valintaperusteet

Fysikaaliset ominaisuudet

- Viskositeetti-indeksi: > 100 lämpötilan vakauden osalta

- Juotospiste: -30 °C minimilämpötila kylmäkäytössä

- Leimahduspiste: > 200 °C turvallisuuden vuoksi

- Hapettumiskestävyys: Pidennetty käyttöikä

Kemiallinen yhteensopivuus

- Tiivisteen materiaalit: Ei saa aiheuttaa turvotusta tai hajoamista.

- Metallikomponentit: Korroosiosuojaus vaaditaan

- Ympäristö: Elintarvikekäyttöön sopiva tai ympäristön kannalta turvallinen tarpeen mukaan

Hydrodynamiikan voiteluperiaatteiden hallitseminen varmistaa, että pneumaattiset järjestelmät toimivat mahdollisimman tehokkaasti ja vältetään tiivisteiden vesiliirron aiheuttamat kalliit ongelmat. 💪

Usein kysyttyjä kysymyksiä hydrodynaamisesta voitelusta ja tiivisteiden vesiliirrosta

Miten voin selvittää, onko sylinteritiivisteeni vesiliirrossa?

Etsi nopeudesta riippuvia ilmavuotoja, lisääntynyttä ilmankulutusta suuremmilla nopeuksilla ja tiivisteitä, joissa on vähäistä kulumista huolimatta huonosta tiivistyskyvystä. Hydroplaning-tiivisteet näyttävät usein hyväkuntoisilta, koska ne eivät ole kunnolla kosketuksissa sylinterin seinämiin.

Mitä eroa on ylikuumenemisella ja vesiliirrolla?

Ylivoitelu tarkoittaa liiallista voiteluaineen käyttöä, kun taas vesiliirto on erityinen tilanne, jossa voiteluainekalvon paine nostaa tiivisteet irti tiivistyspinnoista. Ylivoimainen voitelu voi johtaa vesiliirtoon, mutta vesiliirto voi tapahtua myös asianmukaisilla voitelumäärillä tietyissä olosuhteissa.

Voiko vesiliirto vahingoittaa sylinteritiivisteitä pysyvästi?

Hydroplaning itsessään vahingoittaa harvoin tiivisteitä fyysisesti, mutta sen seurauksena syntyvä huono tiivistys mahdollistaa epäpuhtauksien pääsyn ja painevaihtelut, jotka voivat aiheuttaa tiivisteiden nopean kulumisen. Todellinen vahinko johtuu pikemminkin toissijaisista vaikutuksista kuin vesiliirrosta itsestään.

Millä sylinterinopeudella minun pitäisi olla huolissani vesiliirrosta?

Hydroplaning-riski kasvaa merkittävästi yli 0,5 m/s:n nopeudella, ja kriittinen taso alkaa noin 0,8–1,0 m/s:n nopeudella riippuen voitelusta ja tiivisteen rakenteesta. Yli 1,2 m/s:n nopeudet vaativat erityisiä vesiliirronesto-tekniikoita.

Kuinka lasken sovellukselleni optimaalisen voitelun määrän?

Aloita 1 tippa 10 000 kierrosta kohti perustasona ja säädä sitten toimintanopeuden, lämpötilan ja havaitun suorituskyvyn perusteella vähentämällä annostusta suuremmilla nopeuksilla vesiliirron estämiseksi. Seuraa ilmankulutusta ja vuotomääriä, jotta voit hienosäätää optimaalisen tasapainon juuri sinun sovelluksellesi.

-

Ymmärrä hydrodynamiikan voitelun fysiikka, jossa nestekalvo erottaa liikkuvat pinnat kokonaan toisistaan. ↩

-

Tutustu rajavoiteluun, jossa pinnat ovat kosketuksissa keskenään, koska kalvon paksuus on riittämätön. ↩

-

Tutustu Reynoldsin yhtälöön, joka on nesteen kalvojen paineen muodostumista kuvaava peruskaava. ↩

-

Ymmärrä centistokes (cSt), standardiyksikkö kinemaattisen viskositeetin mittaamiseen fluididynamiikassa. ↩

-

Tarkista ISO-viskositeettiluokitus (VG) -järjestelmä, jotta voit valita oikean voiteluaineen käyttölämpötilaasi. ↩