Kamppailetko pneumaattisten järjestelmiesi korkeiden energiakustannusten kanssa? Monet teolliset toiminnot kohtaavat tämän haasteen päivittäin. Ratkaisu löytyy pneumatiikkakomponenttien energiamuunnostehokkuuden ymmärtämisestä ja optimoinnista.

Pneumaattisten järjestelmien energiamuunnoksen hyötysuhteella tarkoitetaan sitä, miten tehokkaasti syötetty energia muunnetaan hyödylliseksi työtehoksi. Tavallisesti tavallisissa pneumaattisissa järjestelmissä saavutetaan vain 10-30% hyötysuhde, ja loput menetetään lämpönä, kitkana ja painehäviöinä.

Olen yli 15 vuotta auttanut yrityksiä parantamaan pneumatiikkajärjestelmiään ja nähnyt omakohtaisesti, miten asianmukainen tehokkuusanalyysi voi vähentää käyttökustannuksia jopa 40%. Kerron, mitä olen oppinut sellaisten komponenttien suorituskyvyn maksimoimisesta, kuten sauvattomat sylinterit.

Sisällysluettelo

- Miten lasketaan mekaaninen hyötysuhde pneumaattisissa järjestelmissä?

- Mikä tekee lämmön talteenottojärjestelmistä tehokkaita pneumaattisissa sovelluksissa?

- Miten voit kvantifioida ja vähentää entropiaan liittyviä tappioita?

- Päätelmä

- Pneumaattisten järjestelmien energiatehokkuutta koskevat usein kysytyt kysymykset

Miten lasketaan mekaaninen hyötysuhde pneumaattisissa järjestelmissä?

Mekaanisen hyötysuhteen ymmärtäminen alkaa mittaamalla todellista työtehoa verrattuna teoreettiseen energiapanokseen. Tämä suhde paljastaa, kuinka paljon energiaa järjestelmäsi hukkaa käytön aikana.

Pneumaattisten järjestelmien mekaaninen hyötysuhde on yhtä suuri kuin hyödyllinen työteho jaettuna syötetyllä energialla, ja se ilmaistaan yleensä prosentteina. Sauvattomien sylintereiden osalta tässä laskelmassa on otettava huomioon kitkahäviöt, ilmavuodot ja järjestelmän mekaaninen vastus.

Tehokkuuden peruskaava

Mekaanisen hyötysuhteen laskentakaava on:

η = (W_out / E_in) × 100%

Missä:

- η (eta) edustaa hyötysuhteen prosenttiosuutta

- W_out on hyödyllinen työteho (jouleina).

- E_in on syötetty energia (jouleina).

Työtehon mittaaminen sauvattomissa sylintereissä

Erityisesti sauvattomien pneumaattisten sylintereiden osalta voimme laskea työtehon käyttämällä:

W_out = F × d

Missä:

- F on tuotettu voima (newtoneina).

- d on kuljettu matka (metreinä).

Energiankulutuksen laskeminen

Pneumaattisen järjestelmän energiapanos voidaan määrittää seuraavasti:

E_in = P × V

Missä:

- P on paine (pascaleina).

- V on kulutetun paineilman määrä (kuutiometreinä).

Todellisen maailman tehokkuustekijät

Muistan työskennelleeni viime vuonna erään saksalaisen teollisuusasiakkaan kanssa, jolla oli tehokkuusongelmia. Heidän sauvaton sylinterijärjestelmänsä toimi vain 15%:n hyötysuhteella. Analysoituamme heidän laitteistonsa havaitsimme kolme pääongelmaa:

- Liiallinen kitka tiivistejärjestelmässä

- Ilmavuodot liitoskohdissa

- Ilmansyöttöjohtojen vääränlainen mitoitus

Ratkaisemalla nämä ongelmat nostimme järjestelmän hyötysuhteen 27%:iin, mikä johti noin 42 000 euron vuotuisiin energiansäästöihin.

Tehokkuuden vertailutaulukko

| Komponentin tyyppi | Tyypillinen hyötysuhdealue | Tärkeimmät tappiotekijät |

|---|---|---|

| Standardi sauvaton sylinteri | 15-25% | Tiivisteen kitka, ilmavuoto |

| Magneettinen sauvaton sylinteri | 20-30% | Magneettiset kytkentähäviöt, kitka |

| Sähköinen sauvaton toimilaite1 | 65-85% | Moottorin häviöt, mekaaninen kitka |

| Ohjattu sauvaton sylinteri | 18-28% | Ohjaimen kitka, kohdistusongelmat |

Mikä tekee lämmön talteenottojärjestelmistä tehokkaita pneumaattisissa sovelluksissa?

Lämmön talteenottojärjestelmät2 Pneumatiikkatoimintojen aikana syntyvän hukkalämmön talteenotto ja uudelleenkäyttö, jolloin tehokkuusongelmasta tulee mahdollisuus energiansäästöön.

Pneumatiikkasovellusten lämmöntalteenottojärjestelmät toimivat keräämällä kompressoreiden hukkalämpöä ja muuntamalla sen käyttökelpoiseksi energiaksi tilojen lämmitykseen, veden lämmitykseen tai jopa sähköntuotantoon. Näillä järjestelmillä voidaan ottaa talteen jopa 80% hukkalämpöenergiaa.

Lämmöntalteenottojärjestelmien tyypit

Pneumaattisten järjestelmien lämmöntalteenoton toteuttamisessa on useita vaihtoehtoja:

1. Ilma-vesilämmönsiirtimet

Nämä järjestelmät siirtävät lämpöä paineilmasta veteen, jota voidaan sitten käyttää:

- Laitoksen lämmitys

- Prosessiveden lämmitys

- Kattilan syöttöveden esilämmitys

2. Ilma-ilmalämmön talteenotto

Tässä lähestymistavassa käytetään hukkalämpöä tulevan ilman lämmittämiseen:

- Tilojen lämmitys

- Prosessi-ilman esilämmitys

- Kuivaus

3. Integroidut energian talteenottojärjestelmät

Nykyaikaisissa integroiduissa järjestelmissä yhdistetään useita talteenottomenetelmiä maksimaalisen tehokkuuden saavuttamiseksi:

| Palautusmenetelmä | Tyypillinen lämmön talteenotto | Paras sovellus |

|---|---|---|

| Vesivaipan talteenotto | 30-40% | Kuuman veden tuotanto |

| Jälkijäähdyttimen palautus | 20-25% | Prosessilämmitys |

| Öljynjäähdyttimen talteenotto | 10-15% | Matala-asteinen lämmitys |

| Poistoilman talteenotto | 5-10% | Tilojen lämmitys |

Täytäntöönpanoa koskevat näkökohdat

Kun vierailin Wisconsinissa eräässä elintarviketeollisuuden laitoksessa, siellä kaikki kompressorin lämpö johdettiin ulos. Asentamalla yksinkertaisen lämmön talteenottojärjestelmän he käyttävät nyt tätä energiaa kattilan syöttöveden esilämmitykseen ja säästävät noin $28 000 vuodessa maakaasukustannuksissa.

Keskeisiä tekijöitä, jotka on otettava huomioon lämmön talteenottoa toteutettaessa, ovat seuraavat:

- Lämpötilaerovaatimukset

- Lämmönlähteen ja mahdollisen käyttötarkoituksen välinen etäisyys

- Lämmöntuotannon johdonmukaisuus

- Pääomainvestoinnit vs. ennakoidut säästöt

ROI-laskenta

Voit määrittää, onko lämmön talteenotto taloudellisesti järkevää, käyttämällä tätä yksinkertaista kaavaa:

ROI-aika (vuotta) = asennuskustannukset / vuotuinen energiansäästö.

Useimmat hyvin suunnitellut lämmöntalteenottojärjestelmät saavuttavat kannattavuuden 1-3 vuodessa.

Miten voit kvantifioida ja vähentää entropiaan liittyviä tappioita?

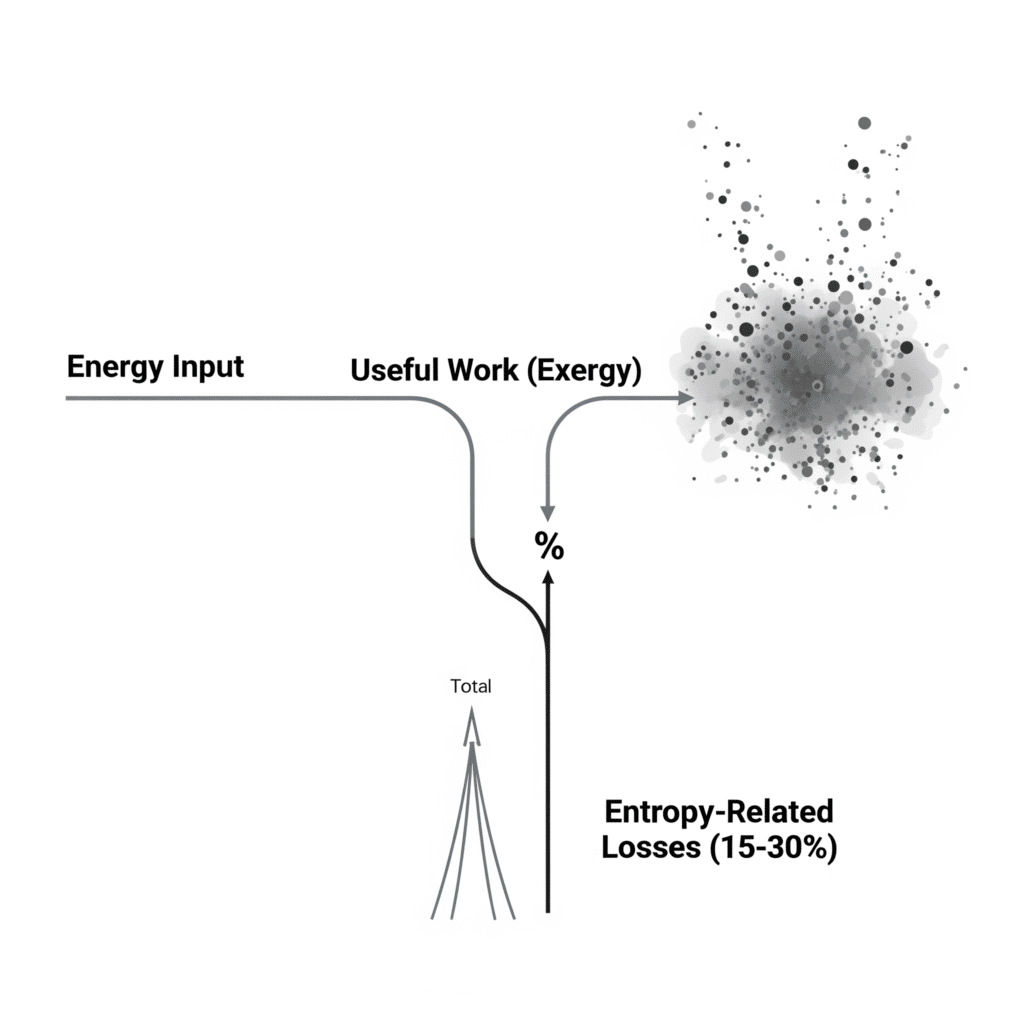

Entropian kasvu edustaa epäjärjestystä ja käyttämätöntä energiaa pneumaattisessa järjestelmässäsi. Näiden häviöiden kvantifiointi auttaa tunnistamaan parannusmahdollisuuksia, jotka tavanomaiset tehokkuusmittarit saattavat jättää huomiotta.

Pneumaattisten järjestelmien entropiaan liittyvät häviöt voidaan mitata käyttämällä seuraavia menetelmiä exergia-analyysi3, jolla mitataan prosessin aikana mahdollista suurinta hyödyllistä työtä. Näiden häviöiden osuus on yleensä 15-30% kokonaisenergiankulutuksesta, ja niitä voidaan vähentää järjestelmän asianmukaisella suunnittelulla ja kunnossapidolla.

Entropian ymmärtäminen pneumaattisissa järjestelmissä

Pneumaattisissa sovelluksissa entropia kasvaa:

- Ilman puristus

- Painehäviöt venttiileissä ja liitososissa

- Laajentumisprosessit

- Kitka liikkuvissa komponenteissa, kuten sauvattomissa sylintereissä

Entropian kasvun määrällinen arviointi

Entropian muutoksen matemaattinen lauseke on:

ΔS = Q/T

Missä:

- ΔS on entropian muutos

- Q on siirretty lämpö

- T on absoluuttinen lämpötila

Exergia-analyysin puitteet

Käytännön sovelluksissa exergia-analyysi tarjoaa hyödyllisemmän kehyksen:

- Laske käytettävissä oleva energia kussakin järjestelmän pisteessä

- Määritetään pisteiden välinen exergian häviäminen

- Tunnistetaan komponentit, joiden exergiahäviöt ovat suurimmat

Yleiset entropiahäviöiden lähteet

Satojen pneumaattisten järjestelmien kanssa työskentelystä saamieni kokemusten perusteella nämä ovat tyypillisiä entropian häviön lähteitä vaikutusjärjestyksessä:

1. Paineen säätöhäviöt

Kun painetta alennetaan säätimien avulla ilman, että työtä tehdään, tuhoutuu merkittävästi eksergiaa. Tämän vuoksi järjestelmän paineen oikea valinta on ratkaisevan tärkeää.

2. Tappioiden kuristaminen

Virtausrajoitukset venttiileissä, liittimissä ja alimitoitetuissa linjoissa aiheuttavat painehäviöitä, jotka lisäävät entropiaa.

| Komponentti | Tyypillinen painehäviö | Entropian kasvu |

|---|---|---|

| Standardi kyynärpää | 0,3-0,5 bar | Medium |

| Palloventtiili | 0,1-0,3 bar | Matala |

| Pikaliitäntä | 0,4-0,7 bar | Korkea |

| Virtauksen säätöventtiili | 0,5-2,0 bar | Erittäin korkea |

3. Paisuntahäviöt

Kun paineilma laajenee tekemättä hyödyllistä työtä, entropia kasvaa huomattavasti.

Käytännön entropian vähentämisstrategiat

Viime vuonna työskentelin erään Illinoisissa sijaitsevan pakkauslaitevalmistajan kanssa, jolla oli tehokkuusongelmia sauvattomien sylinterijärjestelmiensä kanssa. Soveltamalla eksergia-analyysia havaitsimme, että heidän säätöventtiilikokoonpanonsa loi liikaa entropiaa.

Toteuttamalla nämä muutokset:

- Venttiilien siirtäminen lähemmäksi toimilaitteita

- Syöttöjohdon halkaisijan kasvattaminen

- Ohjausjaksojen optimointi paineen vaihtelun vähentämiseksi

Ne vähensivät entropiaan liittyviä häviöitä 22%, mikä paransi järjestelmän kokonaistehokkuutta 8,5%.

Kehittyneet valvontamenetelmät

Nykyaikaiset pneumaattiset järjestelmät voivat hyötyä reaaliaikaisesta entropian seurannasta:

- Lämpötila-anturit keskeisissä kohdissa

- Paineanturit koko järjestelmässä

- Virtausmittarit kulutuksen seuraamiseksi

- Tietokoneavusteinen analyysi entropiasuuntausten tunnistamiseksi

Päätelmä

Energian muuntamisen tehokkuuden maksimointi pneumaattisissa järjestelmissä edellyttää kokonaisvaltaista lähestymistapaa, jossa otetaan huomioon mekaaninen tehokkuus, lämmön talteenotto ja entropian vähentäminen. Näiden strategioiden toteuttamisella voit vähentää merkittävästi käyttökustannuksia ja parantaa samalla järjestelmän suorituskykyä ja luotettavuutta.

Pneumaattisten järjestelmien energiatehokkuutta koskevat usein kysytyt kysymykset

Mikä on pneumaattisen järjestelmän tyypillinen energiatehokkuus?

Useimmat tavalliset pneumaattiset järjestelmät toimivat 10-30% hyötysuhteella, mikä tarkoittaa, että 70-90% syötetystä energiasta menetetään. Nykyaikaiset, optimoidut järjestelmät voivat saavuttaa jopa 40-45% hyötysuhteen huolellisen suunnittelun ja komponenttivalinnan avulla.

Miten sauvaton pneumaattinen sylinteri vertautuu sähköisiin vaihtoehtoihin energiatehokkuuden osalta?

Sauvattomat pneumaattiset sylinterit toimivat tyypillisesti 15-30% hyötysuhteella, kun taas sähköiset sauvattomat toimilaitteet voivat saavuttaa 65-85% hyötysuhteen. Pneumaattiset järjestelmät ovat kuitenkin usein edullisempia alkukustannuksiltaan, ja ne ovat erinomaisia tietyissä sovelluksissa, joissa vaaditaan voimatiheyttä tai luontaista mukautuvuutta.

Mitkä ovat pneumaattisten järjestelmien energiahäviöiden tärkeimmät syyt?

Pneumaattisten järjestelmien pääasialliset energiahäviöt johtuvat ilman kompressiosta (50-60%), putkiston kautta tapahtuvasta siirtohäviöstä (10-15%), säätöventtiilien häviöistä (10-20%) ja toimilaitteiden tehottomuudesta (15-25%).

Miten voin tunnistaa ilmavuodot pneumaattisessa järjestelmässäni?

Ilmavuodot voidaan havaita ultraäänivuodonilmaisulla, paineen hajoamistestauksella, saippualiuoksen levittämisellä epäiltyihin vuotokohtiin tai lämpökuvauksella, jolla voidaan havaita poistuvan ilman aiheuttamat lämpötilaerot.

Mikä on energiatehokkuustoimenpiteiden toteuttamisen takaisinmaksuaika pneumaattisissa järjestelmissä?

Useimpien pneumaattisten järjestelmien energiatehokkuuden parantamisen takaisinmaksuaika on 6-24 kuukautta riippuen järjestelmän koosta, käyttötunneista ja paikallisista energiakustannuksista. Yksinkertaiset toimenpiteet, kuten vuotojen korjaaminen, maksavat itsensä usein takaisin 3 kuukaudessa.

Miten paine vaikuttaa pneumaattisten järjestelmien energiankulutukseen?

Jokaista 1 baarin (14,5 psi) järjestelmän paineen alenemista kohti energiankulutus vähenee tyypillisesti 7-10%. Toiminta vaaditulla vähimmäispaineella on yksi tehokkaimmista tehokkuusstrategioista.

ies.

-

Esitellään yksityiskohtaisesti sähköisten toimilaitteiden taustalla oleva tekniikka ja esitetään näyttöä siitä, miksi niiden energiatehokkuus on huomattavasti parempi kuin pneumaattisten vaihtoehtojen. ↩

-

Tarjoaa syvällistä tietoa ja tapaustutkimuksia siitä, miten lämmön talteenottotekniikkaa sovelletaan teollisuuden ilmakompressoreiden hukkalämmön talteenottoon ja uudelleenkäyttöön. ↩

-

Tutustutaan eksergia-analyysin termodynaamisiin periaatteisiin ja selitetään, miten tätä menetelmää käytetään energian tehottomuuden lähteiden tunnistamiseen ja kvantifiointiin. ↩