A mikroszkopikus részecskék tönkreteszik a pneumatikus szelepeket és váratlan rendszerhibákat okoznak? 🔬 Még az olyan apró szennyeződések is, mint 5 mikronok1 elakadhatnak a szelepmechanizmusok, erodálhatják a tömítőfelületeket, és katasztrofális üzemzavarokat okozhatnak, amelyek leállítják a gyártósorokat. Megfelelő szennyeződés-ellenőrzés nélkül a berendezéseket idő előtti kopás és költséges, nem tervezett állásidő fenyegeti.

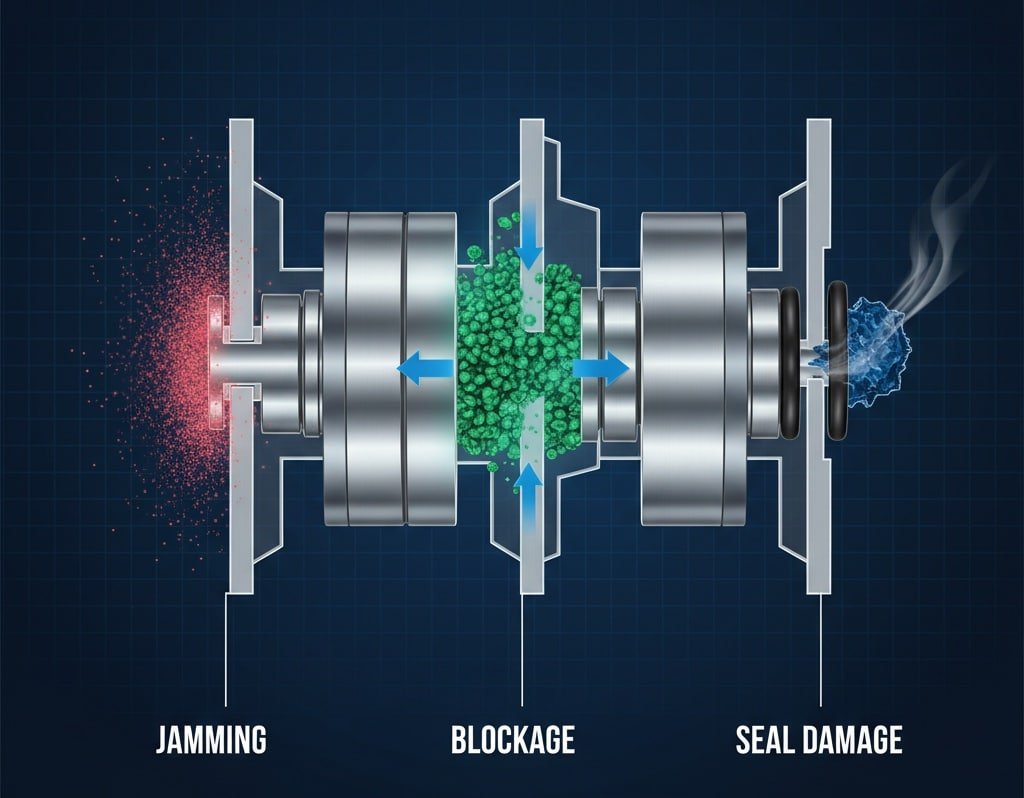

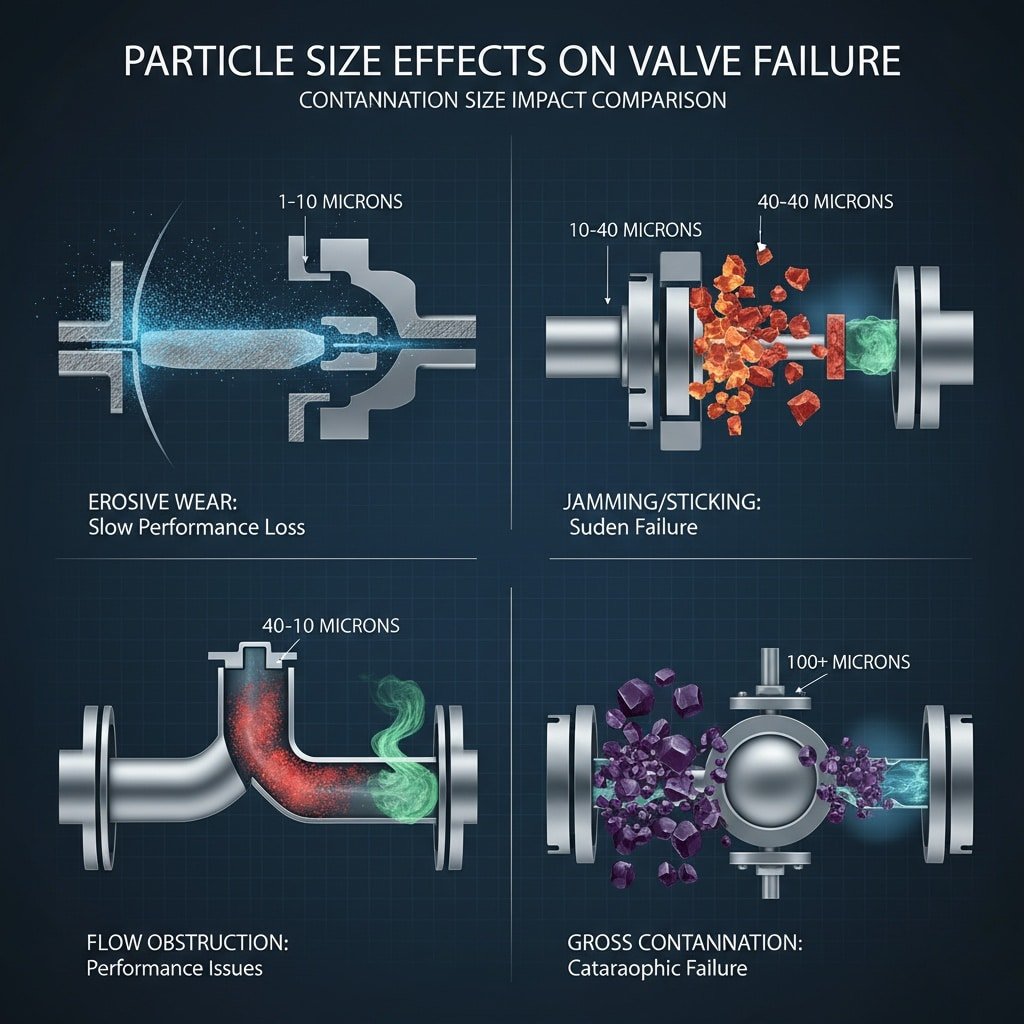

A szennyeződés részecskemérete közvetlenül meghatározza a szelepek meghibásodási módját: az 5-40 mikronos részecskék a precíziós szelepekben elakadást okoznak, a 40-100 mikronos részecskék elzárják az áramlási csatornákat, a nagyobb részecskék pedig tömítéskárosodást okoznak, ami a különböző szeleptípusokhoz és rúd nélküli hengeres alkalmazásokhoz speciális szűrési stratégiákat igényel.

A múlt héten sürgős hívást kaptam Davidtől, aki karbantartó mérnök volt egy gyógyszergyártó üzemben Bostonban, Massachusettsben. Precíziós vezérlőszelepei mikroszkopikus szennyeződések miatt néhány hetente meghibásodtak, ami napi $30 000 veszteséget okozott a termelés leállásából és a termékminőségi problémákból.

Tartalomjegyzék

- Hogyan befolyásolják a különböző mikronméretek a szelepek teljesítményét?

- Mely szeleptípusok a legérzékenyebbek a szennyeződések okozta károkra?

- Milyen szűrési stratégiák előzik meg a szennyeződéssel kapcsolatos meghibásodásokat?

- Hogyan hat a szennyeződés a rúd nélküli hengervezérlő rendszerekre?

Hogyan befolyásolják a különböző mikronméretek a szelepek teljesítményét?

A részecskeméretre gyakorolt hatások megértése segít a szelepek meghibásodásának előrejelzésében és megelőzésében. 🎯

A különböző méretű szennyeződések sajátos meghibásodási módokat okoznak: 1-10 mikronok kopást és eróziót okoznak, 10-40 mikronok elakasztják a mozgó alkatrészeket és eltömítik a nyílásokat, 40-100 mikronok elzárják az áramlási csatornákat, míg a 100 mikron feletti részecskék károsítják a tömítéseket és súlyos szennyeződések okozta meghibásodásokat.

Mikroszkopikus szennyeződés (1-10 mikron)

Erodáló kopási mechanizmusok

Az ultrafinom részecskék folyékony csiszolópapírként viselkednek, fokozatosan erodálva a szelepüléseket, nyílásokat és tömítőfelületeket. Ez a szennyeződésméret okozza a leg alattomosabb károkat, mivel szinte láthatatlan, mégis idővel fokozatos teljesítményromlást okoz.

Felületkikészítés romlása

- Ülés erózió: A tömítő képesség fokozatos elvesztése

- Torkolatbővítés: Áramlási sebességváltozások és szabályozási kérdések

- Felület érdesítése: Fokozott súrlódás és kopás

- Bevonat eltávolítása: A védőfelületi kezelések elvesztése

Finomszennyezés (10-40 mikron)

Elakadás és ragasztás

Ez a mérettartomány a precíziós szelepek legkritikusabb szennyeződését jelenti. A részecskék megrekednek a szűk hézagokban, ami a szelepek beragadását, elakadását vagy szabálytalan működését okozza.

Kritikus elszámolási kérdések

- Orsószelepek2: 10-25 mikronos távolságok, amelyek sérülékenyek a zavarás ellen.

- Golyóscsapok: A részecskék megtapadnak a golyó és az ülés között

- Tűszelepek: Érintett finombeállítási mechanizmusok

- Visszacsapó szelepek: Rugós mechanizmusok veszélyeztetve

Közepes szennyeződés (40-100 mikron)

Áramlás akadályozása

A nagyobb részecskék áramláskorlátozásokat és nyomásesést okoznak, ami befolyásolja a rendszer teljesítményét és a szelepek reakcióidejét.

A rendszer teljesítményére gyakorolt hatás

- Csökkentett áramlási kapacitás: A járatok részleges elzáródása

- Nyomásingadozás: Instabil rendszer működés

- Válaszkésedelmek: Lassabb szelepműködtetés

- Következetlen működés: Változó teljesítményjellemzők

Szennyezés méretének hatásainak összehasonlítása

| Részecskeméret | Elsődleges hatás | Szelep hatása | Hibamód |

|---|---|---|---|

| 1-10 mikron | Erodáló kopás | Fokozatos degradáció | Lassú teljesítménycsökkenés |

| 10-40 mikron | Jammelés/rudazás | Azonnali üzemzavar | Hirtelen meghibásodás |

| 40-100 mikron | Áramlás akadályozása | Csökkentett kapacitás | Teljesítményproblémák |

| 100+ mikron | Bruttó szennyeződés | Többféle sérülési mód | Katasztrofális meghibásodás |

Észlelés és nyomon követés

Részecskeelemzési módszerek

- Lézeres részecskeszámlálók3: Valós idejű szennyeződés-ellenőrzés

- Mikroszkópos elemzés: Részletes részecskék jellemzése

- Szűrőelemzés: Szennyezőforrás azonosítása

- Olajelemzés: Az egész rendszerre kiterjedő szennyezettségi vizsgálat

Mely szeleptípusok a legérzékenyebbek a szennyeződések okozta károkra?

A különböző szelepkialakítások különböző szennyeződésérzékenységi szintekkel rendelkeznek. ⚙️

Precíziós szabályozó szelepek és arányos szelepek4 a szűk hézagok miatt a legérzékenyebbek a szennyeződésre, míg a golyós- és tolózárak jobban tűrik a szennyeződéseket, és az optimális teljesítmény és megbízhatóság érdekében szelep-specifikus szűrési stratégiákat igényelnek.

Nagy érzékenységű szeleptípusok

Szervo- és arányos szelepek

Ezek a precíziós szelepek rendkívül szűk tűréshatárokkal rendelkeznek, és a szennyeződések által okozott sérülésekkel szemben a legérzékenyebbek. Még az 5 mikronos részecskék is jelentős teljesítményproblémákat okozhatnak.

Kritikus specifikációk

- Távolságok: 5-15 mikron tipikusan

- Szűrési követelmény: 3-5 mikron abszolút

- Érzékenységi szint: Rendkívül magas

- Hiba hatása: Azonnali teljesítménycsökkenés

Vezérlésű szelepek

A kis vezérlőnyílások és vezérlőjáratok miatt ezek a szelepek nagyon érzékenyek a szennyeződések eltömődésére.

Közepes érzékenységű szeleptípusok

Mágnesszelepek

A szabványos mágnesszelepek mérsékelten érzékenyek a szennyeződésekre, a megbízható működéshez általában 25-40 mikronos szűrés elegendő.

Tervezési megfontolások

- Nyílásméretek: 0.5-2.0mm tipikus

- Távolságok: 25-50 mikron

- Szűrési követelmény: 25-40 mikron névleges

- Karbantartási gyakoriság: Mérsékelt

Alacsony érzékenységű szeleptípusok

Golyós és zsilipszelepek

Ezek a szeleptípusok a nagyobb hézagoknak és a robusztus tömítőmechanizmusoknak köszönhetően kiváló szennyeződéstűrést biztosítanak.

Szennyeződés-tűrés

- Részecske tolerancia: 100 mikronig

- Tömítő mechanizmus: Kevésbé érzékeny a részecskékre

- Karbantartási követelmények: Minimal

- Alkalmazási alkalmasság: Piszkos környezet

Szelep szennyeződésérzékenységi rangsor

| Szelep típus | Érzékenységi szint | Kritikus részecskeméret | Szükséges szűrés |

|---|---|---|---|

| Szervo/proporcionális | Rendkívül magas | 5 mikron | 3-5 mikron abszolút |

| Pilóta által működtetett | Nagyon magas | 10 mikron | 10 mikron abszolút |

| Standard mágnesszelep | Közepes | 25 mikron | 25 mikron névleges |

| Golyós/kapus szelepek | Alacsony | 100 mikron | 40 mikron névleges |

Valós világbeli alkalmazás

Gondoljunk csak Jennifer tapasztalatára, aki egy autóipari összeszerelő üzemben dolgozik folyamatmérnökként a michigani Detroitban. A szervoszelepeket használó precíziós pozicionáló rendszere gyakori meghibásodásokat tapasztalt a megmunkálási műveletekből származó 15 mikronos fémrészecskék miatt. Mi egy teljes Bepto szűrő- és szelepcserecsomagot biztosítottunk 5 mikronos abszolút szűréssel, amely megszüntette a szennyeződéses meghibásodásokat és 45%-vel csökkentette a karbantartási költségeket. 💪

Milyen szűrési stratégiák előzik meg a szennyeződéssel kapcsolatos meghibásodásokat?

A megfelelő szűrés kialakítása megakadályozza a szennyeződések okozta károkat és meghosszabbítja a szelep élettartamát. 🛡️

A hatékony szennyeződés-ellenőrzéshez többlépcsős szűrés szükséges 10:1 biztonsági tényezővel, durva előszűrők, finom főszűrők és a szelepek érzékenységi szintjéhez igazított, a felhasználás helyén alkalmazott szűrők kombinálásával, valamint rendszeres szűrőkarbantartási és szennyeződés-ellenőrzési programokkal.

Többlépcsős szűrés kialakítása

Elsődleges szűrés (durva)

Távolítsa el a nagy részecskéket és törmeléket, mielőtt azok elérnék az érzékeny alkatrészeket.

Szűrési szakaszok

- Szívószűrők: 100-200 mikronos szűrők

- Tartály légtelenítők: A légköri szennyeződés megelőzése

- Szívószűrők: Szivattyúk és kompresszorok védelme

- Visszatérő szűrők: A tartályba visszatérő tiszta folyadék

Másodlagos szűrés (finom)

Pontos szennyeződés-ellenőrzést biztosít érzékeny szelepes alkalmazásokhoz.

Finomszűrő kiválasztása

- Abszolút vs. névleges: Válassza ki a megfelelő minősítési típust

- Béta-arányok5: A szűrő hatásfokának megértése

- Áramlási kapacitás: A szűrő méretének hozzáigazítása a rendszer követelményeihez

- Bypass védelem: Szűretlen áramlás megakadályozása túlterheléskor

Szelep-specifikus szűrési követelmények

Nagy pontosságú alkalmazások

A szervoszelepek és az arányos szelepek a legfinomabb szűrési szintet igénylik.

Kritikus szűrő specifikációk

- Szűrési szint: 3-5 mikron abszolút

- Béta arány: β5 ≥ 1000 (99,9% hatásfok)

- Helyszín: Felhasználási helyhez kötött telepítés

- Redundancia: Tartalék szűrőrendszerek

Standard alkalmazások

A legtöbb pneumatikus szelep megbízhatóan működik mérsékelt szűrési szintek mellett.

Bepto szűrési megoldások

| Alkalmazás | OEM megközelítés | Bepto előnye | Költségmegtakarítás |

|---|---|---|---|

| Nagy pontosságú | Drága szabadalmaztatott szűrők | Kompatibilis alternatívák | 35-45% |

| Szabványos vám | Korlátozott lehetőségek | Átfogó választék | 25-35% |

| Karbantartás | Komplex eljárások | Egyszerűsített rendszerek | 40-50% |

| A weboldal figyelemmel kísérése | Különálló berendezés | Integrált megoldások | 30-40% |

Szennyezettségi monitoring

Folyamatos felügyeleti rendszerek

- Online részecskeszámlálók: Valós idejű szennyezettségi szintek

- Nyomáskülönbség: Szűrőállapot-felügyelet

- Vizuális mutatók: Egyszerű szennyezettségi riasztások

- Adatnaplózás: Szennyezési trendek nyomon követése

Megelőző karbantartás

- Szűrőcsere ütemezés: A szennyezettségi szintek alapján

- Rendszer öblítés: A felhalmozódott szennyeződések eltávolítása

- Alkatrész-ellenőrzés: Ellenőrizze a szennyeződések okozta károkat

- Folyadék analízis: A rendszer tisztaságának ellenőrzése

Hogyan hat a szennyeződés a rúd nélküli hengervezérlő rendszerekre?

A rúd nélküli hengerek kivételes szennyeződés-ellenőrzést igényelnek a pontos működéshez. 🎯

A rúd nélküli hengerrendszerekben a szennyeződés pozícionálási hibákat, tömítéskopást és vezetősínek károsodását okozza, ezért a normál alkalmazásoknál 10-25 mikronos szűrést, a precíziós pozícionálásnál pedig 5-10 mikronos szűrést igényel, különös tekintettel a vezérlőszelepek szennyeződésérzékenységére.

Rendszer-specifikus szennyeződési kérdések

Helymeghatározási pontosság hatása

A szennyeződések befolyásolják a rúd nélküli hengerek mozgását szabályozó precíziós vezérlőszelepeket, pozicionálási hibákat és ismétlési problémákat okozva.

Kritikus ellenőrzési elemek

- Szervoszelepek: 5 mikronos abszolút szűrést igényel

- Áramlásszabályozó szelepek: 25 mikronos névleges szűrés szükséges

- Nyomásszabályozók: Érzékeny a 40 mikronos szennyeződésre

- Visszajelző érzékelők: A rendszer szennyeződése által érintett

Tömítés és vezető rendszer védelme

Lineáris vezető szennyeződése

A részecskék felhalmozódnak a vezetősíneken és a csapágyfelületeken, ami megnövekedett súrlódást és idő előtti kopást okoz.

Védelmi stratégiák

- Fúvóka burkolatok: Védi a vezetősíneket a szennyeződéstől

- Ablaktörlő tömítések: Részecskék eltávolítása a rúdfelületekről

- Szűrt levegőellátás: Tiszta pneumatikus közegek

- Rendszeres tisztítás: Karbantartási eljárások

Integrált szennyeződés-ellenőrzés

Rendszertervezési megközelítés

A Bepto rúd nélküli hengeres rendszereink átfogó szennyeződés-ellenőrzést tartalmaznak, amelyet kifejezetten precíziós alkalmazásokhoz terveztek.

Teljes védelmi csomag

- Összehangolt szűrés: Szelep-specifikus szűrő kiválasztása

- Rendszerintegráció: Koordinált szennyezés-ellenőrzés

- Megfigyelési képesség: Valós idejű tisztasági értékelés

- Karbantartási támogatás: Szakértői műszaki útmutatás

Teljesítmény optimalizálás

Alkalmazási példa

Vegyük például Mark, a kaliforniai San Joséban, egy félvezető berendezéseket gyártó vállalat termelési vezetőjének sikertörténetét. Rúd nélküli hengerpozicionáló rendszere 50 mikronos pozicionálási hibákat tapasztalt a vezérlőszelepek szennyeződése miatt. Teljes Bepto szennyeződés-ellenőrző rendszert vezettünk be 5 mikronos szűréssel, amellyel ±5 mikronos pozicionálási pontosságot értünk el, és megszüntettük a szennyeződéssel kapcsolatos állásidőt. 🚀

Költség-haszon elemzés

- Szűrési beruházás: $2,000 rendszerfrissítés

- Leállási idő csökkentése: 95% kevesebb szennyeződési hiba

- Karbantartási megtakarítások: 60% a szervizhívások számának csökkenése

- Minőségfejlesztés: 10x jobb helymeghatározási pontosság

A megfelelő szennyeződés-ellenőrzés biztosítja a megbízható rúd nélküli hengerek működését, megelőzi a költséges meghibásodásokat, és fenntartja a precíziós teljesítményt az igényes ipari alkalmazásokban.

GYIK a szennyeződés-ellenőrzésről

Milyen részecskeméret okozza a legtöbb szelepsérülést?

A 10-40 mikronos tartományba eső részecskék okozzák a legközvetlenebb szelepkárokat, mivel elakadnak a kritikus hézagokban és eltömítik a kis nyílásokat. Ez a mérettartomány különösen problematikus, mivel a részecskék elég nagyok ahhoz, hogy áthidalják a hézagokat, de elég kicsik ahhoz, hogy mélyen behatoljanak a szelepmechanizmusokba. Bepto szűrőrendszereink kifejezetten ezt a kritikus szennyeződésméretet célozzák meg.

Milyen gyakran kell cserélni a szűrőket szennyezett környezetben?

A szűrőcsere-intervallumok a szennyezettségi szinttől függnek, de általában 500-2000 üzemóra között mozognak, a nyomáskülönbség figyelése biztosítja a legpontosabb csereidőzítést. Erősen szennyezett környezetben havi cserékre lehet szükség, míg a tiszta rendszerek 6-12 hónapig is működhetnek a cserék között. A csereintervallumok optimalizálásához szennyeződésfigyelő berendezéseket biztosítunk.

Javítható-e a szennyeződés okozta kár, vagy ki kell cserélni a szelepeket?

A kisebb szennyeződéskárosodások, mint például a felületi erózió, gyakran javíthatók felújítással, de a súlyos elakadások vagy tömítéskárosodások általában szelepcserét igényelnek. A szennyeződésfigyeléssel történő korai felismerés lehetővé teszi a javítást, mielőtt katasztrofális meghibásodás következne be. Beipo csere szelepeink költséghatékony alternatívát kínálnak a drága OEM javításokkal szemben.

Mi a különbség az abszolút és a névleges szűrési értékek között?

Az abszolút értékek garantálják a megadott méret feletti összes részecske eltávolítását, míg a névleges értékek azt a méretet jelzik, amelynél a részecskék 50% méretét eltávolítják. Kritikus alkalmazások esetén az abszolút értékek jobb védelmet nyújtanak. Az abszolút 10 mikronos szűrők a 10 mikronos és nagyobb részecskék 99,9%-jét távolítják el, míg a névleges 10 mikronos szűrők a 10 mikronos részecskéknek csak 50%-jét.

Hogyan határozhatom meg a megfelelő szűrési szintet az alkalmazásomhoz?

Válassza ki a szűrési szinteket a rendszer legérzékenyebb alkatrésze alapján, jellemzően 5-10-szer finomabbra, mint a kritikus hézagméret. A szervószelepeknek 3-5 mikron abszolút, a szabványos szolenoidoknak 25 mikron névleges, a golyósszelepeknek pedig 40 mikron névleges szelepet kell használniuk. Műszaki csapatunk ingyenes szennyeződéselemzést és szűrési ajánlásokat nyújt az Ön egyedi alkalmazásához.

-

Tudja meg, hogy pontosan mekkora egy mikron (mikrométer), és nézze meg a vizuális összehasonlításokat. ↩

-

Nézze meg egy animációt arról, hogyan működnek a dugattyúszelepek a légáramlás irányítására a pneumatikus rendszerekben. ↩

-

Tekintse meg a szennyeződések mérésére szolgáló lézeres részecskeszámlálók működési elvét. ↩

-

Ismerje meg az arányos szelepek egyértelmű meghatározását és funkciójukat az áramlásszabályozó rendszerekben. ↩

-

Ismerje meg, hogyan számítják ki a béta-arányokat, és mit jelentenek a szűrő teljesítménye és hatékonysága szempontjából. ↩