Apakah Anda melihat biaya udara terkompresi Anda meroket sementara tujuan keberlanjutan Anda masih jauh dari jangkauan? Anda tidak sendirian. Fasilitas industri biasanya membuang 20-30% udara terkompresi melalui kebocoran yang tidak terdeteksi, pengaturan tekanan yang tidak tepat, dan kehilangan panas - yang secara langsung memengaruhi laba dan jejak lingkungan Anda.

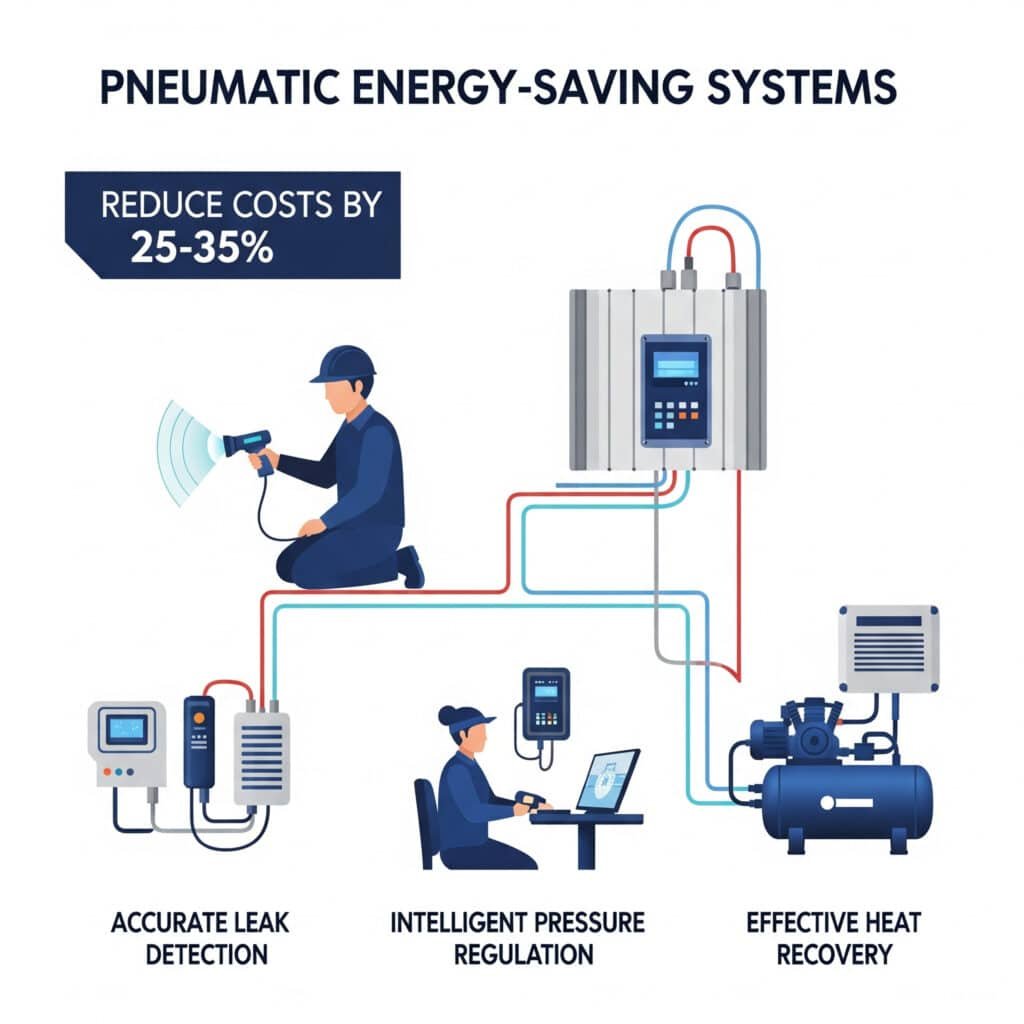

Menerapkan hak sistem hemat energi pneumatik dapat segera mengurangi biaya udara terkompresi Anda sebesar 25-35% melalui deteksi kebocoran yang akurat, pengaturan tekanan yang cerdas, dan pemulihan panas yang efektif. Kuncinya adalah memilih teknologi yang sesuai dengan kebutuhan operasional spesifik Anda dan memberikan laba atas investasi yang terukur.

Baru-baru ini saya berkonsultasi dengan sebuah pabrik manufaktur di Ohio yang menghabiskan $175.000 per tahun untuk energi udara tekan. Setelah menerapkan deteksi kebocoran yang komprehensif, pengaturan tekanan cerdas, dan sistem pemulihan panas yang disesuaikan dengan operasi mereka, mereka mengurangi biaya ini sebesar 31%, menghemat lebih dari $54.000 per tahun dengan waktu pengembalian modal hanya dalam waktu 9 bulan. Izinkan saya berbagi apa yang telah saya pelajari selama bertahun-tahun dalam pengoptimalan efisiensi pneumatik.

Daftar Isi

- Cara Memilih Sistem Deteksi Kebocoran Udara Paling Akurat

- Panduan Pemilihan Modul Regulasi Tekanan Cerdas

- Perbandingan dan Pemilihan Efisiensi Pemulihan Panas Limbah

Sistem Deteksi Kebocoran Udara Manakah yang Memberikan Akurasi Tertinggi untuk Fasilitas Anda?

Memilih teknologi pendeteksi kebocoran yang tepat sangat penting untuk mengidentifikasi dan mengukur kehilangan udara terkompresi yang secara diam-diam menguras anggaran Anda.

Sistem pendeteksian kebocoran udara sangat bervariasi dalam hal akurasi, jangkauan deteksi, dan kesesuaian aplikasi. Sistem yang paling efektif menggabungkan sensor akustik ultrasonik1 dengan teknologi pengukuran aliran, mencapai akurasi deteksi dalam ±2% dari tingkat kebocoran aktual bahkan di lingkungan industri yang bising. Pemilihan yang tepat memerlukan teknologi pendeteksian yang sesuai dengan profil kebisingan spesifik fasilitas Anda, material pipa, dan kendala aksesibilitas.

Perbandingan Teknologi Deteksi Kebocoran Udara yang Komprehensif

| Teknologi Deteksi | Rentang Akurasi | Kebocoran Minimum yang Terdeteksi | Kekebalan Kebisingan | Lingkungan Terbaik | Keterbatasan | Biaya Relatif |

|---|---|---|---|---|---|---|

| Ultrasonik Dasar | ± 10-15% | 3-5 CFM | Buruk-Sedang | Area yang tenang, pipa yang dapat diakses | Sangat terpengaruh oleh kebisingan latar belakang | $ |

| Ultrasonik Tingkat Lanjut | ± 5-8% | 1-2 CFM | Bagus. | Industri umum | Membutuhkan operator yang terampil | $$ |

| Diferensial Aliran Massa | ± 3-5% | 0,5-1 CFM | Luar biasa | Lingkungan apa pun | Memerlukan pematian sistem untuk instalasi | $$$ |

| Pencitraan Termal | ± 8-12% | 2-3 CFM | Luar biasa | Lingkungan apa pun | Hanya bekerja dengan perbedaan tekanan yang signifikan | $$ |

| Gabungan Ultrasonik / Aliran | ± 2-4% | 0,3-0,5 CFM | Sangat baik | Lingkungan apa pun | Penyiapan yang rumit | $$$$ |

| Akustik yang Disempurnakan dengan AI | ± 3-6% | 0,5-1 CFM | Luar biasa | Lingkungan dengan kebisingan tinggi | Membutuhkan periode pelatihan awal | $$$$ |

| Bepto LeakTracker Pro | ± 1,5-3% | 0,2-0,3 CFM | Luar biasa | Lingkungan industri apa pun | Harga premium | $$$$$ |

Faktor Akurasi Deteksi dan Metodologi Pengujian

Keakuratan sistem pendeteksi kebocoran dipengaruhi oleh beberapa faktor utama:

Faktor Lingkungan yang Mempengaruhi Akurasi

- Kebisingan latar belakang: Mesin industri dapat menutupi tanda tangan ultrasonik

- Bahan pipa: Bahan yang berbeda mentransmisikan sinyal akustik secara berbeda

- Tekanan sistem: Tekanan yang lebih tinggi menciptakan tanda tangan akustik yang lebih berbeda

- Lokasi kebocoran: Kebocoran yang tersembunyi atau terisolasi lebih sulit dideteksi

- Kondisi sekitar: Suhu dan kelembapan memengaruhi beberapa metode pendeteksian

Metodologi Pengujian Akurasi Standar

Untuk membandingkan sistem pendeteksi kebocoran secara objektif, ikuti protokol pengujian standar ini:

Penciptaan kebocoran yang terkendali

- Pasang lubang yang telah dikalibrasi dengan ukuran yang diketahui

- Verifikasi tingkat kebocoran aktual menggunakan pengukur aliran yang telah dikalibrasi

- Membuat kebocoran dengan berbagai ukuran (0,5, 1, 3, dan 5 CFM)

- Posisikan kebocoran di lokasi yang dapat diakses dan sebagian dikaburkanProsedur pengujian deteksi

- Uji setiap perangkat dengan mengikuti prosedur yang direkomendasikan produsen

- Pertahankan jarak dan sudut pendekatan yang konsisten

- Catat tingkat kebocoran yang terdeteksi dan akurasi lokasi

- Menguji dalam berbagai kondisi kebisingan latar belakang

- Ulangi pengukuran minimal 5 kali per kebocoranPerhitungan akurasi

- Hitung persentase deviasi dari tingkat kebocoran yang diketahui

- Menentukan probabilitas deteksi (deteksi/upaya yang berhasil)

- Menilai akurasi lokasi (jarak dari kebocoran yang sebenarnya)

- Mengevaluasi konsistensi di berbagai pengukuran

Distribusi Ukuran Kebocoran dan Persyaratan Deteksi

Memahami distribusi tipikal ukuran kebocoran membantu memilih teknologi pendeteksian yang tepat:

| Ukuran Kebocoran | Kebocoran Total % yang umum terjadi | Biaya Tahunan per Kebocoran*. | Kesulitan Deteksi | Teknologi yang Direkomendasikan |

|---|---|---|---|---|

| Mikro (<0,5 CFM) | 35-45% | $200-500 | Sangat Tinggi | Gabungan ultrasonik/aliran, disempurnakan dengan AI |

| Kecil (0,5-2 CFM) | 30-40% | $500-2,000 | Tinggi | Ultrasonik canggih, aliran massa |

| Sedang (2-5 CFM) | 15-20% | $2,000-5,000 | Sedang | Ultrasonik dasar, pencitraan termal |

| Besar (>5 CFM) | 5-10% | $5,000-15,000 | Rendah | Metode deteksi apa pun |

*Berdasarkan biaya listrik $0.25/1000 kaki kubik, 8.760 jam operasi

Distribusi ini menyoroti prinsip penting: meskipun kebocoran besar lebih mudah dideteksi, sebagian besar titik kebocoran adalah kebocoran kecil hingga mikro yang membutuhkan teknologi pendeteksian yang lebih canggih.

Panduan Pemilihan Teknologi Deteksi berdasarkan Jenis Fasilitas

| Jenis Fasilitas | Teknologi Utama yang Direkomendasikan | Teknologi Tambahan | Pertimbangan Khusus |

|---|---|---|---|

| Manufaktur Otomotif | Ultrasonik Tingkat Lanjut | Diferensial Aliran Massa | Kebisingan latar belakang yang tinggi, perpipaan yang rumit |

| Makanan & Minuman | Gabungan Ultrasonik / Aliran | Pencitraan Termal | Persyaratan sanitasi, area pencucian |

| Farmasi | Akustik yang Disempurnakan dengan AI | Diferensial Aliran Massa | Kompatibilitas ruang bersih, persyaratan validasi |

| Manufaktur Umum | Ultrasonik Tingkat Lanjut | Termal dasar | Efektivitas biaya, kemudahan penggunaan |

| Pembangkit Listrik | Diferensial Aliran Massa | Ultrasonik Tingkat Lanjut | Sistem tekanan tinggi, persyaratan keselamatan |

| Elektronik | Gabungan Ultrasonik / Aliran | Akustik yang Disempurnakan dengan AI | Sensitivitas terhadap kebocoran mikro, lingkungan yang bersih |

| Pengolahan Kimia | Akustik yang Disempurnakan dengan AI | Pencitraan Termal | Area berbahaya, lingkungan korosif |

Perhitungan ROI untuk Sistem Deteksi Kebocoran

Untuk menjustifikasi investasi dalam deteksi kebocoran tingkat lanjut, hitung potensi penghematan:

Memperkirakan kebocoran saat ini

- Rata-rata industri: 20-30% dari total produksi udara terkompresi

- Perhitungan dasar: Total CFM × 25% = Perkiraan kebocoran

- Contoh: Sistem 1.000 CFM × 25% = kebocoran 250 CFMHitung biaya kebocoran tahunan

- Rumus Kebocoran CFM × 0,25 kW/CFM × tarif listrik × jam tahunan

- Contoh: 250 CFM × 0,25 kW/CFM × $0.10/kWh × 8.760 jam = $54.750/tahunMenentukan potensi penghematan

- Pengurangan konservatif: 30-50% kebocoran arus

- Contoh: $54.750 × 40% = penghematan tahunan $21.900Hitung ROI

- ROI = Penghematan tahunan / Investasi sistem deteksi

- Periode pengembalian modal = Biaya sistem deteksi / Penghematan tahunan

Studi Kasus: Implementasi Sistem Deteksi Kebocoran

Baru-baru ini saya bekerja dengan fasilitas manufaktur kertas di Georgia yang mengalami biaya udara terkompresi yang berlebihan meskipun telah melakukan pemeliharaan rutin. Program deteksi kebocoran yang ada menggunakan detektor ultrasonik dasar selama penghentian terjadwal.

Analisis terungkap:

- Sistem udara terkompresi: Kapasitas total 3.500 CFM

- Biaya listrik tahunan: ~ $640.000 untuk udara terkompresi

- Perkiraan tingkat kebocoran: 28% (980 CFM)

- Keterbatasan deteksi: Kebocoran kecil yang terlewatkan, area yang tidak dapat diakses

Dengan mengimplementasikan Bepto LeakTracker Pro dengan:

- Gabungan teknologi ultrasonik/aliran

- Pemrosesan sinyal yang disempurnakan dengan AI

- Kemampuan pemantauan berkelanjutan

- Integrasi dengan sistem manajemen pemeliharaan

Hasilnya sangat signifikan:

- Mengidentifikasi 347 kebocoran dengan total 785 CFM

- Kebocoran yang diperbaiki mengurangi kebocoran hingga 195 CFM (pengurangan 80%)

- Penghematan tahunan sebesar $143.500

- Periode ROI 4,2 bulan

- Manfaat tambahan dari pengurangan tekanan dan optimalisasi kompresor

Bagaimana Cara Memilih Modul Regulasi Tekanan Cerdas yang Optimal untuk Penghematan Energi Maksimal?

Regulasi tekanan pintar merupakan salah satu pendekatan yang paling hemat biaya untuk penghematan energi pneumatik, dengan potensi pengurangan 10-20% dalam konsumsi udara tekan.

Modul pengaturan tekanan pintar secara otomatis menyesuaikan tekanan sistem berdasarkan permintaan aktual, persyaratan proses, dan algoritme efisiensi. Sistem canggih menggabungkan pembelajaran mesin2 untuk memprediksi pola permintaan dan mengoptimalkan pengaturan tekanan secara real-time, mencapai penghematan energi sebesar 15-25% dibandingkan dengan sistem tekanan tetap sekaligus meningkatkan stabilitas proses dan umur peralatan.

Memahami Teknologi Pengaturan Tekanan Cerdas

Regulasi tekanan tradisional mempertahankan tekanan tetap terlepas dari permintaan, sementara regulasi cerdas secara dinamis mengoptimalkan tekanan:

Kapabilitas Regulasi Cerdas Utama

- Penyesuaian berbasis permintaan: Secara otomatis mengurangi tekanan selama permintaan rendah

- Pengoptimalan khusus proses: Mempertahankan tekanan yang berbeda untuk proses yang berbeda

- Penjadwalan temporal: Menyesuaikan tekanan berdasarkan jadwal produksi

- Pembelajaran adaptif: Meningkatkan pengaturan berdasarkan kinerja historis

- Penyesuaian prediktif: Mengantisipasi kebutuhan tekanan berdasarkan pola produksi

- Pemantauan/kontrol jarak jauh: Memungkinkan manajemen dan pengoptimalan terpusat

Perbandingan Modul Regulasi Tekanan Cerdas yang Komprehensif

| Tingkat Teknologi | Akurasi Tekanan | Waktu Tanggapan | Potensi Penghematan Energi | Antarmuka Kontrol | Konektivitas | Pembelajaran Mesin | Biaya Relatif |

|---|---|---|---|---|---|---|---|

| Elektronik Dasar | ± 3-5% | 1-2 detik | 5-10% | Tampilan lokal | Tidak ada/minimal | Tidak ada | $ |

| Elektronik Tingkat Lanjut | ± 1-3% | 0,5-1 detik | 10-15% | Layar sentuh | Modbus/Ethernet | Tren dasar | $$ |

| Terintegrasi dengan Jaringan | ± 0,5-2% | 0,3-0,5 detik | 12-18% | HMI + jarak jauh | Beberapa protokol | Prediksi dasar | $$$ |

| AI-Ditingkatkan | ± 0,3-1% | 0,1-0,3 detik | 15-22% | HMI + seluler tingkat lanjut | Platform IoT | Pembelajaran lanjutan | $$$$ |

| Bepto SmartPressure | ± 0,2-0,5% | 0,05-0,1 detik | 18-25% | Multi-platform | Penuh Industri 4.03 | Pembelajaran mendalam | $$$$$ |

Faktor Pemilihan Modul Pengaturan Tekanan

Beberapa faktor utama harus memandu pemilihan teknologi pengaturan tekanan pintar Anda:

Penilaian Karakteristik Sistem

Profil permintaan udara

- Permintaan yang stabil vs permintaan yang berfluktuasi

- Variasi yang dapat diprediksi vs. variasi acak

- Persyaratan tekanan tunggal vs. beberapa tekananSensitivitas proses

- Akurasi tekanan yang diperlukan

- Dampak variasi tekanan pada kualitas produk

- Persyaratan tekanan proses yang kritisKonfigurasi sistem

- Regulasi terpusat vs. terdistribusi

- Zona produksi tunggal vs. beberapa zona produksi

- Kompatibilitas infrastruktur yang adaPersyaratan integrasi kontrol

- Kontrol mandiri vs. kontrol terintegrasi

- Protokol komunikasi yang diperlukan

- Pencatatan data dan kebutuhan analisis

Strategi Pengaturan Tekanan dan Penghematan Energi

Strategi regulasi yang berbeda menawarkan tingkat penghematan energi yang berbeda-beda:

| Strategi Regulasi | Implementasi | Potensi Penghematan Energi | Aplikasi Terbaik | Keterbatasan |

|---|---|---|---|---|

| Pengurangan Tetap | Mengurangi tekanan sistem secara keseluruhan | 5-7% per pengurangan 10 psi | Sistem yang sederhana, persyaratan yang seragam | Dapat mempengaruhi kinerja beberapa peralatan |

| Peraturan Zonasi | Memisahkan zona tekanan tinggi/rendah | 10-15% | Persyaratan peralatan campuran | Memerlukan modifikasi perpipaan |

| Penjadwalan Berbasis Waktu | Perubahan tekanan program berdasarkan waktu | 8-12% | Jadwal produksi yang dapat diprediksi | Tidak dapat beradaptasi dengan perubahan yang tidak terduga |

| Dinamis Berbasis Permintaan | Sesuaikan berdasarkan pengukuran aliran | 15-20% | Produksi variabel, beberapa lini | Membutuhkan penginderaan aliran, lebih kompleks |

| Pengoptimalan Prediktif | Penyesuaian antisipatif berbasis AI | 18-25% | Operasi yang kompleks, produk yang bervariasi | Kompleksitas tertinggi, membutuhkan riwayat data |

Metodologi Perhitungan Penghematan Energi

Untuk memprediksi dan memverifikasi penghematan energi secara akurat dari pengaturan tekanan cerdas:

Penetapan dasar (baseline)

- Mengukur pengaturan tekanan saat ini di seluruh sistem

- Catat tekanan aktual pada titik penggunaan

- Mendokumentasikan konsumsi udara terkompresi pada tekanan dasar

- Hitung konsumsi energi menggunakan data kinerja kompresorPerhitungan potensi penghematan

- Aturan umum: Penghematan energi 1% per pengurangan tekanan 2 psi

- Rumus yang disesuaikan: Tabungan % = (P₁ - P₂) × 0,5 × U

- P₁ = Tekanan asli (psig)

- P₂ = Tekanan yang dikurangi (psig)

- U = Faktor pemanfaatan (0,6-0,9 berdasarkan jenis sistem)Metodologi verifikasi

- Memasang pengukur aliran sementara sebelum/sesudah implementasi

- Membandingkan konsumsi energi dalam kondisi produksi yang serupa

- Menormalkan untuk volume produksi dan kondisi sekitar

- Menghitung persentase penghematan aktual

Strategi Implementasi Modul Tekanan Cerdas

Untuk efektivitas maksimum, ikuti pendekatan implementasi ini:

Audit dan pemetaan sistem

- Mendokumentasikan semua persyaratan tekanan penggunaan akhir

- Mengidentifikasi kebutuhan tekanan minimum berdasarkan zona/peralatan

- Memetakan penurunan tekanan di seluruh sistem distribusi

- Mengidentifikasi proses dan sensitivitas kritisImplementasi percontohan

- Pilih area yang representatif untuk penerapan awal

- Menetapkan pengukuran dasar yang jelas

- Menerapkan teknologi regulasi yang tepat

- Memantau kinerja proses dan konsumsi energiPenerapan sistem penuh

- Mengembangkan strategi regulasi berbasis zona

- Pasang modul regulasi yang sesuai

- Mengonfigurasi sistem komunikasi dan kontrol

- Menetapkan protokol pemantauan dan verifikasiPengoptimalan berkelanjutan

- Peninjauan rutin pengaturan tekanan dan konsumsi

- Memperbarui algoritme berdasarkan perubahan produksi

- Integrasikan dengan program pemeliharaan dan deteksi kebocoran

- Menghitung ROI dan penghematan yang sedang berlangsung

Studi Kasus: Penerapan Regulasi Tekanan Cerdas

Baru-baru ini saya berkonsultasi dengan pemasok suku cadang otomotif di Michigan yang mengoperasikan seluruh sistem udara bertekanan pada 110 psi untuk mengakomodasi aplikasi tekanan tertinggi mereka, meskipun sebagian besar proses hanya membutuhkan 80-85 psi.

Analisis terungkap:

- Sistem udara bertekanan: kapasitas 2.200 CFM

- Biaya listrik tahunan: ~ $420.000 untuk udara bertekanan

- Jadwal produksi: 3 shift, produk yang bervariasi

- Persyaratan tekanan: 75-105 psi tergantung pada proses

Dengan menerapkan regulasi Bepto SmartPressure dengan:

- Manajemen tekanan berbasis zona

- Optimalisasi permintaan prediktif

- Integrasi dengan penjadwalan produksi

- Pemantauan dan penyesuaian waktu nyata

Hasilnya sungguh mengesankan:

- Tekanan sistem rata-rata berkurang dari 110 psi menjadi 87 psi

- Konsumsi energi berkurang sebesar 19,8%

- Penghematan tahunan sebesar $83.160

- Periode ROI 6,7 bulan

- Manfaat tambahan: mengurangi kebocoran, memperpanjang usia peralatan, meningkatkan stabilitas proses

Sistem Pemulihan Panas Limbah Manakah yang Memberikan Efisiensi Tertinggi untuk Instalasi Udara Terkompresi Anda?

Pemulihan panas limbah kompresor merupakan salah satu peluang yang paling sering diabaikan untuk penghematan energi, dengan potensi untuk memulihkan 70-80% energi input yang jika tidak akan terbuang percuma.

Sistem pemulihan panas limbah menangkap energi panas dari sistem udara bertekanan dan menggunakannya kembali untuk pemanas ruangan, pemanas air, atau aplikasi proses. Efisiensi sistem bervariasi secara signifikan berdasarkan penukar panas4 desain, perbedaan suhu, dan pendekatan integrasi. Sistem yang dipilih dengan benar dapat memulihkan 70-94% panas limbah yang tersedia sambil mempertahankan pendinginan dan keandalan kompresor yang optimal.

Memahami Pembangkitan Panas Kompresor dan Potensi Pemulihan

Sistem udara bertekanan mengubah sekitar 90% energi listrik input menjadi panas:

- Distribusi panas pada kompresor pada umumnya:

- 72-80% dapat dipulihkan dari sirkuit pendingin oli (diinjeksi oli)

- 13-15% dapat dipulihkan dari aftercooler

- 2-10% dapat dipulihkan dari pendinginan motor (tergantung desain)

- 2-5% dipertahankan dalam udara terkompresi

- 1-2% terpancar dari permukaan peralatan

Perbandingan Sistem Pemulihan Panas Limbah Komprehensif

| Jenis Sistem Pemulihan | Rentang Efisiensi Pemulihan | Kisaran Suhu | Aplikasi Terbaik | Kompleksitas Instalasi | Biaya Relatif |

|---|---|---|---|---|---|

| Pertukaran Panas Udara-ke-Udara | 50-70% | Keluaran 30-60°C | Pemanasan ruangan, pengeringan | Rendah | $ |

| Udara-ke-Air (Dasar) | 60-75% | Keluaran 40-70 ° C | Pemanasan awal air, pencucian | Sedang | $$ |

| Udara-ke-Air (Lanjutan) | 70-85% | Keluaran 50-80 ° C | Air proses, sistem pemanas | Sedang-Tinggi | $$$ |

| Pemulihan Sirkuit Minyak | 75-90% | Output 60-90 ° C | Pemanasan bermutu tinggi, proses | Tinggi | $$$$ |

| Multi-Sirkuit Terpadu | 80-94% | Output 40-90 ° C | Beberapa aplikasi, pemulihan maksimum | Sangat Tinggi | $$$$$ |

| Bepto ThermaReclaim | 85-94% | Output 40-95 ° C | Pemulihan multi-tujuan yang dioptimalkan | Tinggi | $$$$$ |

Kurva Efisiensi Pemulihan Panas dan Faktor Kinerja

Efisiensi sistem pemulihan panas bervariasi berdasarkan beberapa faktor, seperti yang diilustrasikan dalam kurva kinerja ini:

Dampak Diferensial Suhu pada Efisiensi Pemulihan

Bagan ini menunjukkan:

- Perbedaan suhu yang lebih tinggi antara sumber panas dan fluida target meningkatkan efisiensi pemulihan

- Efisiensi meningkat pada perbedaan di atas 40-50°C

- Desain penukar panas yang berbeda menunjukkan kurva efisiensi yang berbeda

Hubungan Laju Aliran dengan Pemulihan Panas

Bagan ini mengilustrasikannya:

- Laju aliran optimal tersedia untuk setiap desain sistem

- Aliran yang tidak memadai mengurangi efisiensi perpindahan panas

- Aliran yang berlebihan mungkin tidak secara signifikan meningkatkan pemulihan sekaligus meningkatkan biaya pemompaan

- Desain sistem yang berbeda memiliki rentang aliran optimal yang berbeda

Metodologi Perhitungan Potensi Pemulihan Panas

Untuk memperkirakan potensi pemulihan panas secara akurat untuk sistem Anda:

Perhitungan panas yang tersedia

- Rumus: Panas yang tersedia (kW) = Daya input kompresor (kW) × 0,9

- Contoh: Kompresor 100 kW × 0,9 = 90 kW panas yang tersediaPerhitungan panas yang dapat dipulihkan

- Rumus: Panas yang dapat dipulihkan (kW) = Panas yang tersedia × Efisiensi pemulihan × Faktor pemanfaatan

- Contoh: 90 kW × efisiensi 0,8 × pemanfaatan 0,9 = 64,8 kW yang dapat dipulihkanPemulihan energi tahunan

- Rumus: Pemulihan tahunan (kWh) = Panas yang dapat dipulihkan × Jam operasi tahunan

- Contoh: 64,8 kW × 8.000 jam = 518.400 kWh per tahunPerhitungan penghematan keuangan

- Rumus: Penghematan tahunan = Pemulihan tahunan × Biaya energi yang dipindahkan

- Contoh: 518.400 kWh × $0,07/kWh = $36.288 penghematan tahunan

Panduan Pemilihan Sistem Pemulihan Panas berdasarkan Aplikasi

| Kebutuhan Aplikasi | Sistem yang Direkomendasikan | Target Efisiensi | Faktor-faktor Pemilihan Utama | Pertimbangan Khusus |

|---|---|---|---|---|

| Pemanasan Ruang | Udara-ke-Udara | 60-70% | Kedekatan area pemanas, saluran udara | Variasi permintaan musiman |

| Air Panas Domestik | Dasar Udara-ke-Air | 65-75% | Pola penggunaan dan penyimpanan air | Pencegahan Legionella5 |

| Air Proses (60-80°C) | Udara-ke-Air Tingkat Lanjut | 75-85% | Persyaratan proses, konsistensi | Sistem pemanas cadangan |

| Pra-pemanasan Boiler | Pemulihan Sirkuit Minyak | 80-90% | Ukuran boiler, siklus kerja | Integrasi dengan kontrol |

| Beberapa Aplikasi | Multi-Sirkuit Terpadu | 85-94% | Alokasi prioritas, strategi pengendalian | Kompleksitas sistem |

Strategi Integrasi Sistem Pemulihan Panas

Untuk kinerja optimal, pertimbangkan pendekatan integrasi ini:

Pemanfaatan suhu bertingkat

- Gunakan pemulihan suhu tertinggi untuk aplikasi kelas tertinggi

- Mengalirkan panas yang tersisa ke aplikasi bersuhu lebih rendah

- Memaksimalkan efisiensi sistem secara keseluruhan melalui alokasi panas yang tepatOptimalisasi strategi musiman

- Konfigurasikan untuk prioritas pemanas ruangan di musim dingin

- Pergeseran untuk memproses aplikasi di musim panas

- Menerapkan transisi musiman otomatisIntegrasi sistem kontrol

- Menghubungkan kontrol pemulihan panas dengan sistem manajemen gedung

- Menerapkan algoritme alokasi panas berbasis prioritas

- Memantau dan mengoptimalkan berdasarkan data kinerja aktualDesain sistem hibrida

- Menggabungkan beberapa teknologi pemulihan

- Menerapkan sumber panas tambahan untuk kebutuhan puncak

- Desain untuk redundansi dan keandalan

Studi Kasus: Implementasi Pemulihan Panas Limbah

Baru-baru ini saya bekerja dengan fasilitas pengolahan makanan di Wisconsin yang mengoperasikan lima kompresor rotary screw yang diinjeksi oli dengan total 450 kW sekaligus menggunakan boiler gas alam untuk pemanasan air proses.

Analisis terungkap:

- Sistem udara terkompresi: Kapasitas total 450 kW

- Jam operasional tahunan: 8,400

- Memproses kebutuhan air panas: 75-80°C

- Kebutuhan pemanas ruangan: Oktober-April

- Biaya gas alam: $0.65 / term

Dengan menerapkan pemulihan panas Bepto ThermaReclaim dengan:

- Penukar panas sirkuit oli pada semua kompresor

- Integrasi pemulihan panas aftercooler

- Sistem distribusi tujuan ganda (proses/pemanasan ruangan)

- Sistem kontrol cerdas dengan optimalisasi musiman

Hasilnya sangat besar:

- Efisiensi pemulihan panas: rata-rata 89%

- Energi yang dipulihkan: 3.015.600 kWh per tahun

- Penghematan gas alam: 103.000 therms

- Penghematan biaya tahunan: $66,950

- Periode ROI: 11 bulan

- Pengurangan emisi CO₂: 546 ton per tahun

Strategi Pemilihan Sistem Hemat Energi yang Komprehensif

Untuk memaksimalkan efisiensi sistem pneumatik, terapkan teknologi ini dalam urutan strategis berikut:

Deteksi dan perbaikan kebocoran

- Pengembalian langsung dengan investasi minimal

- Menciptakan fondasi untuk pengoptimalan lebih lanjut

- Penghematan yang khas: 10-20% dari total energi udara terkompresiPengaturan tekanan yang cerdas

- Dibangun di atas manfaat pengurangan kebocoran

- Implementasi yang relatif sederhana

- Penghematan yang khas: 10-25% dari sisa penggunaan energiPemulihan panas limbah

- Memanfaatkan masukan energi yang ada

- Dapat mengimbangi biaya energi lainnya

- Pemulihan tipikal: 70-90% energi input sebagai panas yang berguna

Implementasi bertahap ini biasanya menghasilkan penghematan gabungan sebesar 35-50% dari biaya energi sistem udara bertekanan asli.

Perhitungan ROI Sistem Terpadu

Saat menerapkan beberapa teknologi hemat energi, hitunglah ROI gabungan:

Perhitungan implementasi berurutan

- Menghitung penghematan dari setiap teknologi berdasarkan pengurangan baseline setelah implementasi sebelumnya

- Contoh:

- Biaya awal: $100.000/tahun

- Penghematan deteksi kebocoran: 20% = $20.000/tahun

- Garis dasar baru: $80.000/tahun

- Penghematan pengaturan tekanan: 15% dari $80.000 = $12.000/tahun

- Penghematan gabungan: $32.000/tahun (32%)Prioritas investasi

- Beri peringkat teknologi berdasarkan periode ROI

- Menerapkan solusi ROI tertinggi terlebih dahulu

- Gunakan tabungan untuk mendanai implementasi selanjutnya

Studi Kasus: Implementasi Penghematan Energi yang Komprehensif

Baru-baru ini saya berkonsultasi dengan fasilitas manufaktur farmasi di New Jersey yang menerapkan program penghematan energi pneumatik yang komprehensif di seluruh sistem udara bertekanan 1.200 kW.

Termasuk di dalamnya implementasi bertahap:

- Fase 1: Program deteksi dan perbaikan kebocoran tingkat lanjut

- Fase 2: Pengaturan tekanan cerdas berbasis zona

- Fase 3: Sistem pemulihan panas limbah terpadu

Hasil gabungannya sungguh luar biasa:

- Pengurangan kebocoran: Penghematan energi 28%

- Optimalisasi tekanan: Penghematan tambahan 17%

- Pemulihan panas: 82% energi yang tersisa dipulihkan sebagai panas yang berguna

- Pengurangan biaya total: 41% dari biaya udara terkompresi asli

- Penghematan tahunan: $378.000

- Periode ROI secara keseluruhan: 13 bulan

- Manfaat tambahan: Keandalan produksi yang lebih baik, biaya perawatan yang lebih rendah, penurunan jejak karbon

Kesimpulan

Menerapkan sistem hemat energi pneumatik yang komprehensif menawarkan potensi pengurangan biaya yang dramatis melalui deteksi kebocoran, pengaturan tekanan cerdas, dan pemulihan panas limbah. Dengan memilih teknologi yang sesuai untuk fasilitas spesifik Anda dan menerapkannya dalam urutan strategis, Anda dapat mencapai penghematan energi total 35-50% dengan periode ROI yang menarik, biasanya di bawah 18 bulan.

Tanya Jawab Tentang Sistem Hemat Energi Pneumatik

Bagaimana cara menghitung biaya sebenarnya dari kebocoran udara terkompresi di fasilitas saya?

Untuk menghitung biaya kebocoran udara terkompresi, pertama-tama tentukan total volume kebocoran menggunakan uji siklus beban kompresor selama jam nonproduksi (CFM kebocoran = kapasitas kompresor × waktu beban %). Kemudian kalikan dengan faktor daya (biasanya 0,25 kW/CFM untuk sistem yang lebih tua, 0,18-0,22 kW/CFM untuk sistem yang lebih baru), biaya listrik, dan jam operasi tahunan. Sebagai contoh: kebocoran 100 CFM × 0,22 kW/CFM × $0,10/kWh × 8.760 jam = $19.272 biaya tahunan. Perhitungan ini hanya menunjukkan biaya energi langsung-dampak tambahannya termasuk berkurangnya kapasitas sistem, peningkatan pemeliharaan, dan masa pakai peralatan yang lebih pendek.

Tingkat akurasi apa yang saya perlukan untuk deteksi kebocoran udara di lingkungan manufaktur pada umumnya?

Di lingkungan manufaktur yang khas dengan kebisingan latar belakang moderat, sistem pendeteksi kebocoran dengan akurasi ±5-8% umumnya cukup untuk sebagian besar aplikasi. Namun, fasilitas dengan biaya energi yang tinggi, proses produksi yang kritis, atau inisiatif keberlanjutan harus mempertimbangkan sistem canggih dengan akurasi ±2-4%. Faktor kuncinya adalah sensitivitas deteksi daripada presisi pengukuran absolut-kemampuan untuk mendeteksi kebocoran kecil (0,5-1 CFM) dengan andal memberikan nilai terbesar, karena ini mewakili sebagian besar titik kebocoran tetapi mudah terlewatkan oleh peralatan yang kurang sensitif.

Berapa banyak yang dapat saya hemat secara realistis dengan menerapkan pengaturan tekanan cerdas?

Penghematan realistis dari pengaturan tekanan cerdas biasanya berkisar antara 10-25% dari biaya energi udara terkompresi, tergantung pada konfigurasi sistem Anda saat ini dan persyaratan produksi. Aturan umumnya adalah penghematan energi 1% untuk setiap pengurangan tekanan 2 psi. Sebagian besar fasilitas beroperasi pada tekanan tinggi yang tidak perlu untuk mengakomodasi skenario terburuk atau kebutuhan peralatan tertentu. Regulasi cerdas memungkinkan pengoptimalan tekanan untuk zona, proses, dan periode waktu yang berbeda. Fasilitas dengan produksi yang sangat bervariasi, persyaratan tekanan ganda, atau periode menganggur yang signifikan biasanya mencapai penghematan di ujung kisaran yang lebih tinggi.

Apakah pemulihan panas limbah layak diterapkan di iklim yang lebih hangat di mana pemanasan tidak diperlukan?

Ya, pemulihan panas limbah tetap berharga bahkan di daerah beriklim hangat yang tidak memerlukan pemanas ruangan. Meskipun aplikasi pemanas ruangan umum digunakan di daerah yang lebih dingin, aplikasi pemanas proses tidak bergantung pada iklim. Di daerah beriklim hangat, fokuslah pada aplikasi seperti pemanasan air proses (pencucian, pembersihan, proses produksi), pemanasan awal air umpan boiler, pendinginan absorpsi (mengubah panas menjadi pendinginan), dan operasi pengeringan. ROI mungkin sedikit lebih lama daripada di fasilitas dengan kebutuhan pemanasan sepanjang tahun, tetapi biasanya masih berada dalam 12-24 bulan untuk sistem yang dirancang dengan benar.

Bagaimana cara memprioritaskan antara deteksi kebocoran, pengaturan tekanan, dan investasi pemulihan panas?

Prioritaskan investasi penghematan energi Anda berdasarkan: 1) Biaya implementasi dan kompleksitas - deteksi kebocoran biasanya membutuhkan investasi awal yang paling sedikit; 2) Potensi penghematan spesifik fasilitas - lakukan penilaian untuk menentukan teknologi mana yang menawarkan penghematan tertinggi dalam operasi spesifik Anda; 3) Manfaat berurutan - deteksi kebocoran meningkatkan efektivitas pengaturan tekanan, yang mengoptimalkan operasi kompresor untuk pemulihan panas; 4) Sumber daya yang tersedia - pertimbangkan modal dan kapabilitas implementasi. Untuk sebagian besar fasilitas, urutan optimal adalah deteksi kebocoran terlebih dahulu, diikuti oleh pengaturan tekanan, kemudian pemulihan panas, karena masing-masing dibangun berdasarkan manfaat dari implementasi sebelumnya.

Dapatkah sistem hemat energi ini dipasang pada sistem udara bertekanan yang lebih tua?

Ya, sebagian besar teknologi hemat energi dapat berhasil dipasang pada sistem udara bertekanan yang lebih tua, meskipun beberapa adaptasi mungkin diperlukan. Deteksi kebocoran bekerja secara independen dari usia sistem. Pengaturan tekanan pintar mungkin memerlukan pemasangan regulator elektronik dan sistem kontrol tetapi jarang memerlukan perubahan perpipaan yang besar. Pemulihan panas limbah biasanya membutuhkan modifikasi paling banyak, terutama untuk integrasi yang optimal, tetapi bahkan pemulihan panas dasar dapat ditambahkan ke sebagian besar sistem. Pertimbangan utama untuk sistem yang lebih tua adalah memastikan dokumentasi yang tepat dari konfigurasi yang ada dan perencanaan integrasi yang cermat. Periode ROI sering kali lebih pendek untuk sistem yang lebih tua karena efisiensi awal yang biasanya lebih rendah.

-

Menjelaskan prinsip deteksi kebocoran ultrasonik, di mana sensor khusus mendeteksi suara frekuensi tinggi (ultrasound) yang dihasilkan oleh aliran gas yang bergejolak dari kebocoran bertekanan, bahkan di lingkungan yang bising. ↩

-

Memberikan gambaran umum tentang bagaimana algoritme pembelajaran mesin digunakan dalam kontrol proses industri untuk menganalisis data, mengidentifikasi pola, dan memprediksi keadaan di masa depan untuk mengoptimalkan kinerja, efisiensi, dan kualitas secara real-time. ↩

-

Menjelaskan Industri 4.0, sering disebut sebagai revolusi industri keempat, yang mencakup tren otomatisasi dan pertukaran data dalam teknologi manufaktur, termasuk sistem siber-fisik, Internet of Things (IoT), dan komputasi awan. ↩

-

Menawarkan panduan untuk berbagai jenis penukar panas (seperti shell and tube, plate, dan finned tube), yang merupakan perangkat yang dirancang untuk secara efisien mentransfer energi panas dari satu media ke media lainnya. ↩

-

Menyediakan informasi kesehatan masyarakat yang otoritatif, sering kali dari sumber-sumber seperti CDC, mengenai pencegahan penyakit Legionnaires dengan mengelola pertumbuhan bakteri Legionella dalam sistem air gedung. ↩