Banyak insinyur mengalami kegagalan seal prematur, kebocoran udara yang berlebihan, dan kinerja silinder yang tidak konsisten, tanpa menyadari bahwa permukaan akhir tabung silinder yang buruk adalah akar penyebab masalah mahal ini yang dapat mengakibatkan ribuan dolar dalam waktu henti dan biaya penggantian.

Tabung silinder yang diasah adalah laras silinder pneumatik yang dikerjakan secara presisi dengan permukaan internal yang sangat halus yang dicapai melalui proses pengasahan abrasif, memberikan kinerja segel yang optimal, mengurangi gesekan, dan memperpanjang masa pakai dalam silinder tanpa batang1 dan silinder pneumatik standar.

Kemarin, saya berbicara dengan David, seorang supervisor pemeliharaan di fasilitas tekstil North Carolina, yang segel silinder tanpa batangnya rusak setiap enam minggu alih-alih bertahan selama dua tahun yang diharapkan, sehingga pabriknya harus mengeluarkan biaya sebesar $15.000 untuk suku cadang dan waktu henti sebelum kami menemukan bahwa silindernya memiliki tabung yang kasar dan tidak terasah yang merusak segelnya.

Daftar Isi

- Apa yang Membuat Tabung Silinder Terasah Berbeda dari Tabung Standar?

- Bagaimana Proses Pengasahan Menciptakan Performa Silinder yang Unggul?

- Apa Manfaat Utama Menggunakan Tabung Terasah dalam Aplikasi Pneumatik?

- Bagaimana Cara Memilih dan Memelihara Tabung Silinder yang Diasah untuk Performa Maksimal?

Apa yang Membuat Tabung Silinder Terasah Berbeda dari Tabung Standar?

Tabung silinder yang diasah memiliki permukaan internal yang direkayasa secara presisi yang memberikan kinerja superior dibandingkan dengan tabung mesin standar dalam aplikasi silinder pneumatik.

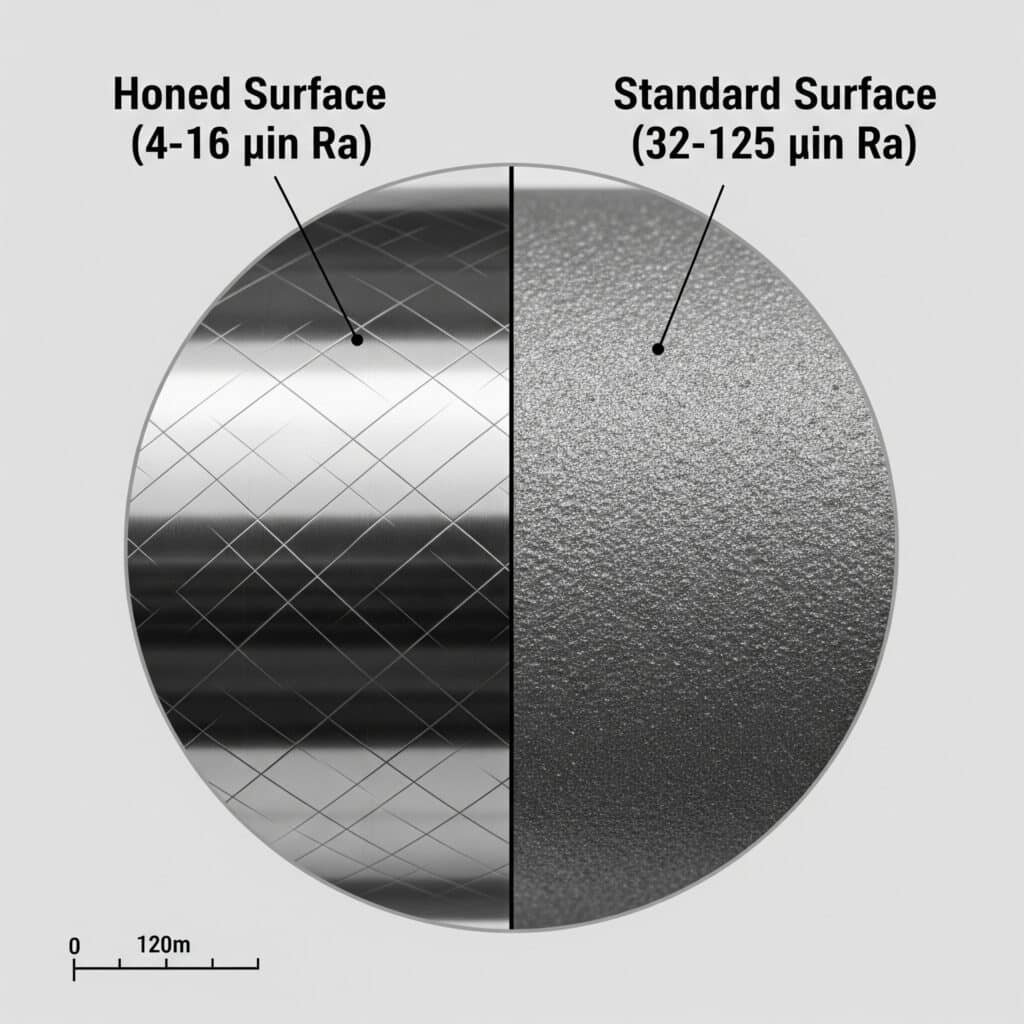

Tabung silinder yang diasah memiliki permukaan internal sehalus cermin dengan nilai Ra 4-16 mikroinchi dibandingkan dengan tabung standar pada 32-125 mikroinchi, menampilkan pola crosshatch terkontrol yang mempertahankan pelumasan sekaligus memberikan permukaan penyegelan yang optimal untuk memperpanjang masa pakai seal dan mengurangi gesekan pada silinder tanpa batang.

Spesifikasi Permukaan Akhir

Permukaan akhir internal tabung silinder yang diasah dikontrol secara tepat untuk mencapai karakteristik performa yang optimal. Kekasaran permukaan diukur dalam Ra (kekasaran rata-rata aritmatika)2 nilai, dengan tabung yang diasah biasanya mencapai 4-16 mikroinchi Ra dibandingkan dengan 32-125 mikroinchi untuk tabung mesin standar.

Peningkatan dramatis dalam kehalusan permukaan ini memberikan sejumlah keuntungan penting:

- Mengurangi keausan seal: Permukaan halus meminimalkan kontak abrasif

- Penyegelan yang lebih baik: Kontak permukaan yang lebih baik mengurangi kebocoran udara

- Gesekan yang lebih rendah: Permukaan yang lebih halus mengurangi gaya operasi

- Retensi pelumasan yang ditingkatkan: Tekstur permukaan yang terkendali menahan pelumas

Keuntungan Akurasi Dimensi

Tabung yang diasah mempertahankan akurasi dimensi yang unggul di sepanjang panjangnya, dengan toleransi tipikal ±0,0002 inci dibandingkan dengan ±0,002 inci untuk operasi pengeboran standar.

| Spesifikasi | Tabung Standar | Tabung Terasah | Dampak Kinerja |

|---|---|---|---|

| Permukaan Akhir (Ra) | 32-125 μin | 4-16 μin | Permukaan 5-10x lebih halus |

| Toleransi Diameter | ±0.002″ | ±0.0002″ | Akurasi 10x lebih baik |

| Kelurusan | 0,005 ″ / ft | 0,001 ″ / kaki | Lubang 5x lebih lurus |

| Kebulatan | 0.003″ | 0.0005″ | 6x lebih melingkar |

Manfaat Pola Crosshatch

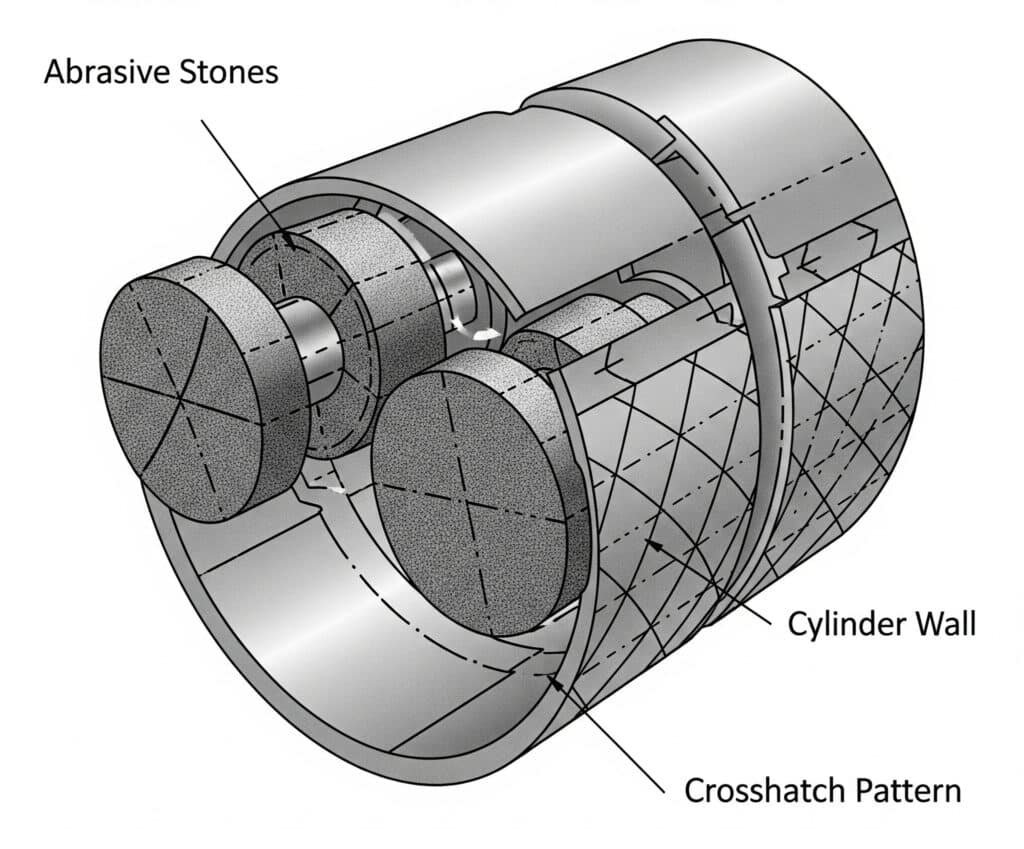

Proses pengasahan menciptakan pola crosshatch yang terkendali pada permukaan dinding silinder. Pola ini, biasanya pada sudut 45-60 derajat, memiliki banyak fungsi:

- Retensi minyak: Lembah mikroskopis menampung minyak pelumas

- Dukungan segel: Menyediakan permukaan yang optimal untuk kontak segel

- Distribusi keausan: Mendistribusikan tekanan kontak secara merata

- Akselerasi pembobolan: Mengurangi periode keausan awal

Pertimbangan Material

Tabung silinder yang diasah tersedia dalam berbagai bahan yang sesuai dengan aplikasi yang berbeda:

Tabung Baja: Paling umum untuk aplikasi industri umum, menawarkan kekuatan dan daya tahan yang sangat baik dengan perlindungan korosi yang tepat.

Baja tahan karat: Ideal untuk pemrosesan makanan, farmasi, dan lingkungan korosif di mana ketahanan terhadap kontaminasi sangat penting.

Aluminium: Opsi ringan untuk aplikasi seluler, meskipun memerlukan pemilihan segel yang cermat karena sifat material yang lebih lembut.

Di Bepto, kami menyediakan tabung yang diasah secara presisi untuk semua merek silinder tanpa batang utama, memastikan pelanggan kami menerima kualitas permukaan yang diperlukan untuk kinerja seal yang optimal dan masa pakai yang lebih lama.

Bagaimana Proses Pengasahan Menciptakan Performa Silinder yang Unggul?

Proses pengasahan menggunakan tindakan abrasif terkontrol untuk mencapai dimensi internal yang tepat dan permukaan akhir yang secara dramatis meningkatkan kinerja dan keandalan silinder pneumatik.

Pengasahan silinder menggunakan batu abrasif yang berputar di bawah tekanan dan laju pengumpanan yang terkendali untuk menghilangkan material secara seragam, menciptakan permukaan sehalus cermin dengan pola crosshatch spesifik yang mengoptimalkan kinerja seal, mengurangi gesekan hingga 40-60%, dan memperpanjang usia silinder hingga 3-5 kali lipat dibandingkan dengan tabung mesin standar.

Langkah-langkah Proses Pengasahan

Proses pengasahan melibatkan beberapa langkah yang dikontrol dengan cermat untuk mencapai hasil yang optimal:

Langkah 1: Mengasah Kasar

Pengasahan awal menghilangkan bekas pemesinan dan ketidakteraturan permukaan utama dengan menggunakan batu abrasif kasar (biasanya 220-400 grit). Langkah ini menetapkan akurasi dimensi dasar dan menghilangkan 0,003-0,005 inci material.

Langkah 2: Selesaikan Mengasah

Batu abrasif halus (600-1200 grit) menciptakan permukaan akhir dan dimensi yang presisi. Langkah ini hanya menghilangkan 0,0005-0,001 inci sambil menetapkan pola crosshatch.

Langkah 3: Mengasah Dataran Tinggi3

Pemolesan akhir dengan batu yang sangat halus (1500+ grit) menciptakan lapisan akhir dataran tinggi yang mengoptimalkan kontak seal sekaligus mempertahankan lembah retensi minyak.

Pemilihan Batu Kasar

Bahan abrasif yang berbeda memberikan keuntungan spesifik untuk berbagai aplikasi:

| Jenis Batu | Rentang Grit | Aplikasi | Permukaan akhir |

|---|---|---|---|

| Aluminium Oksida | 220-800 | Tabung baja umum | 8-32 μin Ra |

| Silikon Karbida | 400-1200 | Bahan keras | 4-16 μin Ra |

| Berlian | 600-3000 | Penyelesaian akhir yang presisi | 2-8 μin Ra |

| CBN (Cubic Boron Nitride)4 | 800-2000 | Baja yang dikeraskan | 4-12 μin Ra |

Parameter Kontrol Proses

Untuk mencapai hasil pengasahan yang konsisten, diperlukan kontrol yang tepat dari beberapa variabel proses:

Kecepatan Spindel: Biasanya 100-400 RPM, dioptimalkan untuk bahan dan hasil akhir yang diinginkan

Tingkat Umpan: 10-50 kaki per menit, mengendalikan sudut crosshatch

Tekanan Batu: 50-200 PSI, menentukan laju pelepasan material

Mengasah Minyak: Pendinginan dan pelumasan, mencegah kerusakan termal

Metode Verifikasi Kualitas

Tabung yang diasah menjalani kontrol kualitas yang ketat untuk memastikan spesifikasi terpenuhi:

Pengukuran Permukaan Akhir: Profilometer mengukur Ra, Rz, dan parameter permukaan lainnya

Inspeksi Dimensi: Mesin pengukur koordinat memverifikasi diameter, kelurusan, dan kebulatan

Inspeksi Visual: Pemeriksaan mikroskopis memastikan kualitas pola crosshatch

Pengujian Kebocoran: Pengujian tekanan memverifikasi kompatibilitas segel

Teknik Mengasah Tingkat Lanjut

Operasi pengasahan modern menggunakan teknik canggih untuk hasil yang superior:

Mengasah CNC: Mesin yang dikendalikan komputer memastikan hasil yang konsisten dan geometri yang kompleks

Tekanan yang Dikendalikan Servo: Penyesuaian otomatis mempertahankan tekanan batu yang optimal

Pemrosesan Multi-tahap: Operasi berurutan mengoptimalkan setiap karakteristik permukaan

Pemantauan Waktu Nyata: Pengukuran berkelanjutan selama pemrosesan memastikan kualitas

Presisi yang dicapai melalui pengasahan yang tepat sangat luar biasa - kami dapat mempertahankan toleransi diameter dalam 0,0001 inci di seluruh panjang tabung yang melebihi 20 kaki, memastikan kinerja seal yang konsisten di seluruh panjang langkah silinder tanpa batang.

Apa Manfaat Utama Menggunakan Tabung Terasah dalam Aplikasi Pneumatik?

Tabung silinder yang diasah memberikan peningkatan kinerja yang signifikan yang diterjemahkan secara langsung ke dalam pengurangan biaya pengoperasian, peningkatan keandalan, dan peningkatan kinerja sistem dalam aplikasi pneumatik.

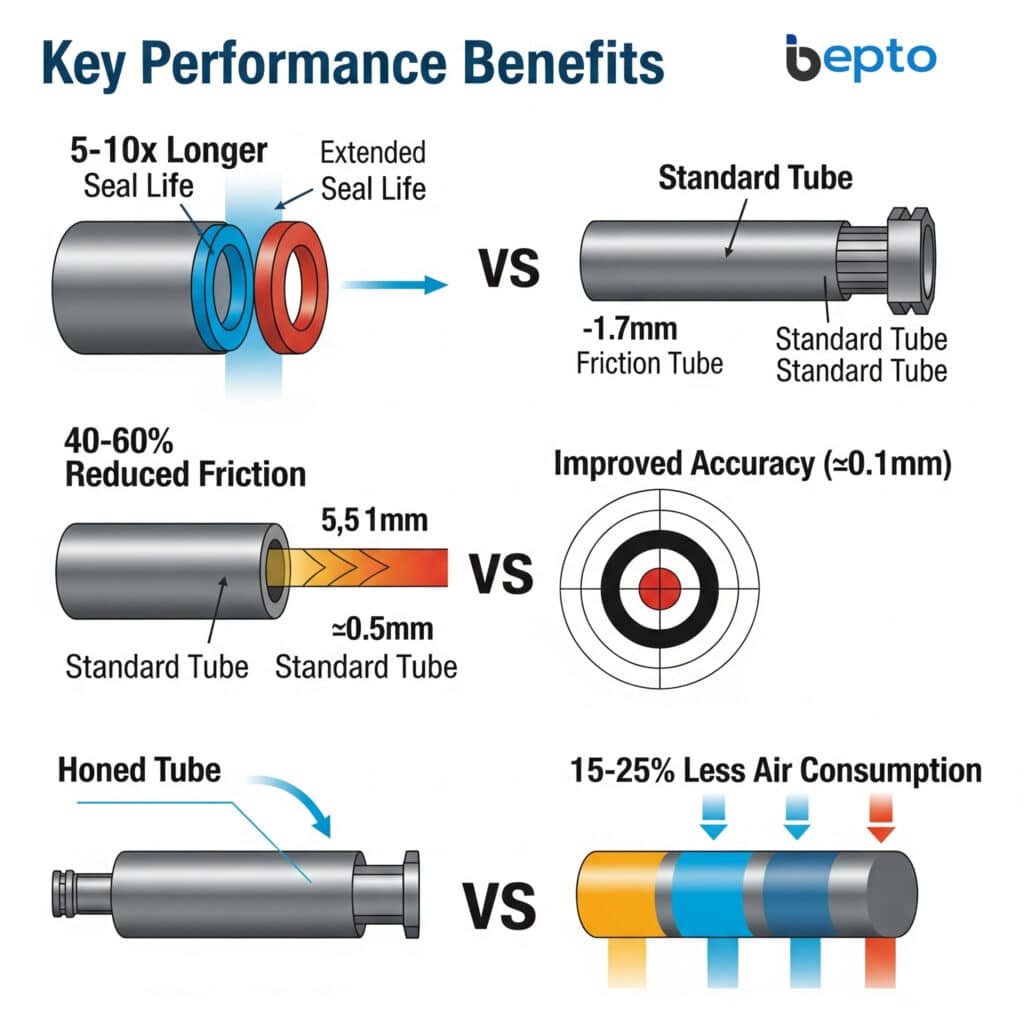

Tabung yang diasah memberikan masa pakai seal 5-10 kali lebih lama, mengurangi gesekan hingga 40-60%, menghilangkan gerakan stick-slip, meningkatkan akurasi pemosisian hingga ±0,1 mm, dan mengurangi konsumsi udara hingga 15-25% dibandingkan dengan tabung mesin standar, sehingga menghasilkan penghematan biaya yang substansial dan peningkatan produktivitas dalam aplikasi silinder tanpa batang.

Umur Segel yang Diperpanjang

Permukaan akhir yang halus dari tabung yang diasah secara dramatis mengurangi keausan seal, sehingga memperpanjang usia pakai hingga 5-10 kali lipat dibandingkan dengan permukaan mesin yang kasar. Peningkatan ini dihasilkan dari:

Mengurangi Keausan Abrasif: Permukaan sehalus cermin menghilangkan aksi pemotongan mikroskopis yang menghancurkan segel dalam tabung yang kasar.

Kontak Segel yang Optimal: Permukaan akhir yang konsisten memastikan distribusi tekanan yang merata di seluruh area kontak seal.

Pembuangan Panas yang Lebih Baik: Permukaan yang halus mengurangi pemanasan akibat gesekan yang mempercepat degradasi seal.

Retensi Pelumasan yang Lebih Baik: Pola crosshatch yang terkendali menahan film pelumas yang melindungi seal.

Data Perbandingan Kinerja

| Metrik Kinerja | Tabung Standar | Tabung Terasah | Faktor Peningkatan |

|---|---|---|---|

| Kehidupan Segel | 6-12 bulan | 3-5 tahun | 5-10x lebih lama |

| Koefisien Gesekan | 0.15-0.25 | 0.05-0.10 | Pengurangan 50-60% |

| Tingkat Kebocoran Udara | 2-5 SCFH | 0,1-0,5 SCFH | Pengurangan 90% |

| Akurasi Pemosisian | ± 2-5mm | ± 0,1-0,5mm | Peningkatan 10x lipat |

| Periode Pembobolan | 500-1000 siklus | 50-100 siklus | Pengurangan 90% |

Manfaat Pengurangan Gesekan

Permukaan yang diasah mengurangi gesekan hingga 40-60%, memberikan banyak keuntungan operasional:

Tekanan Operasi yang Lebih Rendah: Gesekan yang berkurang memungkinkan pengoperasian pada tekanan sistem yang lebih rendah, menghemat energi dan mengurangi tekanan komponen.

Gerakan Lebih Halus: Penghapusan tongkat-slip5 memberikan gerakan silinder yang konsisten dan halus yang penting untuk aplikasi presisi.

Waktu Siklus Lebih Cepat: Gesekan yang berkurang memungkinkan kecepatan pengoperasian yang lebih tinggi tanpa mengorbankan akurasi atau meningkatkan keausan.

Penghematan Energi: Gesekan yang lebih rendah diterjemahkan secara langsung ke pengurangan konsumsi udara terkompresi, biasanya penghematan 15-25%.

Peningkatan Keandalan Sistem

Karakteristik performa yang unggul dari tabung yang diasah berkontribusi pada keandalan sistem secara keseluruhan:

Kinerja yang Konsisten: Permukaan akhir yang seragam memastikan pengoperasian yang dapat diprediksi selama masa pakai.

Mengurangi Perawatan: Umur seal yang lebih panjang dan keausan yang berkurang meminimalkan kebutuhan perawatan dan waktu henti yang terkait.

Ketahanan Kontaminasi yang Lebih Baik: Permukaan yang halus lebih mudah dibersihkan dan lebih kecil kemungkinannya untuk menjebak kontaminan.

Stabilitas Suhu: Pemanasan gesekan yang berkurang meningkatkan konsistensi performa di seluruh rentang suhu.

Analisis Manfaat Ekonomi

Investasi dalam tabung yang diasah biasanya terbayar dengan sendirinya dalam waktu 6-18 bulan melalui berbagai penghematan biaya:

4. Mengurangi Biaya Penggantian Segel: Dengan seal yang tahan 5-10 kali lebih lama, biaya suku cadang pengganti turun secara dramatis.

Penurunan Waktu Henti: Lebih sedikit kegagalan segel berarti lebih sedikit gangguan produksi dan biaya terkait.

Konsumsi Energi Lebih Rendah: Berkurangnya gesekan dan kebocoran udara mengurangi biaya pengoperasian sistem udara bertekanan.

Masa Pakai Peralatan yang Diperpanjang: Berkurangnya keausan pada semua komponen sistem akan memperpanjang masa pakai peralatan secara keseluruhan.

Maria, yang mengelola lini pengemasan di fasilitas pemrosesan makanan Jerman, berbagi pengalamannya dengan peningkatan tabung terasah kami: "Setelah beralih ke tabung terasah Bepto pada silinder tanpa batang kami, frekuensi penggantian seal kami turun dari bulanan menjadi dua tahun sekali. Investasi $3.500 dalam tabung terasah telah menghemat lebih dari $18.000 per tahun dalam hal suku cadang dan biaya waktu henti, ditambah lagi akurasi pemosisian kami meningkat pesat sehingga kami dapat mengeliminasi 95% cacat kemasan kami."

Bagaimana Cara Memilih dan Memelihara Tabung Silinder yang Diasah untuk Performa Maksimal?

Pemilihan dan pemeliharaan tabung silinder terasah yang tepat memastikan kinerja optimal, masa pakai maksimum, dan laba atas investasi terbaik untuk aplikasi sistem pneumatik Anda.

Pemilihan tabung yang diasah memerlukan spesifikasi permukaan akhir yang sesuai (4-16 μin Ra), kompatibilitas material, persyaratan akurasi dimensi, dan kondisi lingkungan untuk aplikasi Anda, sementara pemeliharaan melibatkan pelumasan yang tepat, kontrol kontaminasi, inspeksi rutin, dan mengikuti pedoman produsen untuk mencapai kinerja dan masa pakai maksimum.

Analisis Kriteria Seleksi

Memilih tabung asah yang tepat memerlukan pertimbangan yang cermat dari berbagai faktor yang spesifik untuk aplikasi Anda:

Persyaratan Permukaan Akhir: Sesuaikan nilai Ra dengan spesifikasi seal dan kebutuhan kinerja Anda. Aplikasi industri umum biasanya menggunakan 8-16 μin Ra, sedangkan aplikasi presisi mungkin memerlukan 4-8 μin Ra.

Pemilihan Bahan: Pilih bahan tabung berdasarkan lingkungan pengoperasian, persyaratan tekanan, dan kompatibilitas dengan cairan sistem dan seal.

Spesifikasi Dimensi: Pastikan diameter lubang, ketebalan dinding, dan spesifikasi panjang yang tepat sesuai dengan persyaratan desain silinder Anda.

Pertimbangan Lingkungan: Pertimbangkan kisaran suhu, paparan korosif, dan tingkat kontaminasi yang dapat memengaruhi pemilihan bahan dan perawatan permukaan.

Panduan Pemilihan Khusus Aplikasi

| Jenis Aplikasi | Ra yang direkomendasikan | Pilihan Bahan | Pertimbangan Khusus |

|---|---|---|---|

| Industri Umum | 8-16 μin | Baja Karbon | Pengasahan standar yang memadai |

| Pengolahan Makanan | 4-8 μin | Baja tahan karat | Bahan yang sesuai dengan FDA |

| Presisi Tinggi | 4-6 μin | Baja / Stainless | Toleransi dimensi yang ketat |

| Di luar ruangan/Laut | 8-12 μin | Baja tahan karat | Ketahanan korosi sangat penting |

| Suhu Tinggi | 6-12 μin | Paduan Khusus | Bahan tahan panas |

Praktik Pemasangan yang Benar

Pemasangan yang benar sangat penting untuk mencapai performa optimal dari tabung yang diasah:

Tindakan Pencegahan Penanganan: Gunakan penutup pelindung selama pengangkutan dan pemasangan untuk mencegah kerusakan permukaan. Bahkan goresan kecil pun dapat mengganggu kinerja segel.

Persyaratan Kebersihan: Bersihkan tabung secara menyeluruh sebelum pemasangan menggunakan pelarut yang sesuai dan kain bebas serabut. Kontaminasi apa pun dapat menyebabkan kerusakan segel yang terlalu dini.

Verifikasi Keselarasan: Pastikan keselarasan yang tepat selama pemasangan untuk mencegah pengikatan dan pola keausan yang tidak merata yang dapat merusak permukaan yang diasah.

Kompatibilitas Segel: Pastikan bahwa seal kompatibel dengan permukaan akhir yang diasah dan berukuran tepat untuk tekanan kontak yang optimal.

Praktik-praktik Terbaik Pemeliharaan

Perawatan yang tepat memaksimalkan manfaat tabung yang diasah:

Manajemen Pelumasan: Gunakan pelumas pneumatik yang sesuai dengan takaran yang disarankan. Pelumasan yang berlebihan dapat menarik kontaminan, sementara pelumasan yang kurang dapat meningkatkan keausan.

Sistem Filtrasi: Pertahankan penyaringan udara yang tepat untuk mencegah kontaminasi mencapai permukaan yang diasah. Persyaratan umum adalah penyaringan 5 mikron dengan kemampuan penggabungan.

Inspeksi Rutin: Lakukan inspeksi visual selama perawatan terjadwal untuk mengidentifikasi potensi masalah sebelum menyebabkan masalah besar.

Pemantauan Kinerja: Melacak jumlah siklus, frekuensi penggantian seal, dan parameter kinerja untuk mengoptimalkan jadwal perawatan.

Memecahkan Masalah Umum

Mengatasi masalah umum untuk mempertahankan kinerja yang optimal:

| Masalah | Gejala | Kemungkinan Penyebab | Solusi |

|---|---|---|---|

| Keausan segel yang terlalu dini | Penggantian segel yang sering dilakukan | Kontaminasi atau ketidaksejajaran | Tingkatkan filtrasi, periksa keselarasan |

| Gesekan yang berlebihan | Tekanan operasi tinggi | Kerusakan permukaan atau pelumasan yang buruk | Periksa permukaan, sesuaikan pelumasan |

| Kebocoran udara | Kehilangan tekanan, operasi lambat | Kerusakan segel atau pemasangan yang tidak benar | Ganti segel, verifikasi pemasangan |

| Gerakan yang tidak konsisten | Gerakan tersentak-sentak atau tidak menentu | Kontaminasi permukaan | Bersihkan dan lumasi ulang sistem |

Metode Verifikasi Kualitas

Pastikan tabung yang Anda asah memenuhi spesifikasi melalui verifikasi yang tepat:

Pengujian Permukaan Akhir: Gunakan profilometer yang telah dikalibrasi untuk memverifikasi nilai Ra memenuhi spesifikasi.

Inspeksi Dimensi: Mengukur dimensi kritis termasuk diameter lubang, kelurusan, dan kebulatan.

Inspeksi Visual: Memeriksa kualitas pola crosshatch dan kondisi permukaan dengan menggunakan perbesaran yang sesuai.

Pengujian Kinerja: Melakukan uji operasional untuk memverifikasi kompatibilitas seal dan karakteristik gesekan.

Pertimbangan Penggantian dan Peningkatan

Rencanakan penggantian tabung dan peningkatan sistem:

Indikator Masa Pakai: Memantau indikator penurunan performa seperti peningkatan gesekan, konsumsi udara, atau kesalahan pemosisian.

Peluang Peningkatan: Pertimbangkan untuk meningkatkan ke tabung yang diasah dengan kualitas yang lebih tinggi selama perawatan terjadwal untuk meningkatkan kinerja sistem.

Verifikasi Kompatibilitas: Pastikan tabung pengganti mempertahankan kompatibilitas dengan segel dan komponen sistem yang ada.

Dokumentasi: Menyimpan catatan spesifikasi tabung, tanggal pemasangan, dan riwayat kinerja untuk perencanaan perawatan yang optimal.

Di Bepto, kami memberikan dukungan komprehensif untuk pemilihan dan aplikasi tabung yang diasah. Tim teknisi kami menganalisis kebutuhan spesifik Anda dan merekomendasikan spesifikasi tabung yang optimal untuk memaksimalkan kinerja dan masa pakai dalam aplikasi silinder tanpa batang Anda, didukung oleh pengalaman kami yang luas dalam pengoptimalan sistem pneumatik.

Kesimpulan

Tabung silinder yang diasah memberikan hasil akhir permukaan yang unggul dan akurasi dimensi yang secara dramatis meningkatkan masa pakai seal, mengurangi gesekan, dan meningkatkan kinerja sistem pneumatik secara keseluruhan, sehingga sangat penting untuk pengoperasian silinder tanpa batang yang andal dan perawatan yang hemat biaya.

Tanya Jawab Tentang Tabung Silinder Terasah

T: Apa perbedaan antara tabung silinder mesin yang diasah dan tabung silinder mesin standar?

Tabung yang diasah memiliki permukaan internal sehalus cermin (4-16 μin Ra) dengan pola crosshatch yang terkontrol dibandingkan dengan tabung standar (32-125 μin Ra), memberikan masa pakai seal 5-10 kali lebih lama, pengurangan gesekan 40-60%, dan kinerja penyegelan yang jauh lebih baik dalam aplikasi pneumatik.

T: Berapa harga tabung silinder yang diasah dibandingkan dengan tabung standar?

Tabung yang diasah biasanya berharga 30-50% lebih mahal daripada tabung mesin standar pada awalnya, tetapi investasi akan terbayar dengan sendirinya dalam waktu 6-18 bulan melalui masa pakai seal yang lebih lama, biaya perawatan yang lebih rendah, dan peningkatan efisiensi energi di sebagian besar aplikasi industri.

T: Dapatkah saya melakukan retrofit pada silinder yang sudah ada dengan tabung yang diasah?

Ya, silinder yang sudah ada sering kali dapat dipasang dengan tabung yang diasah, meskipun Anda perlu memverifikasi kompatibilitas dimensi dan mungkin perlu mengganti seal dengan yang dirancang untuk permukaan yang diasah untuk mendapatkan manfaat kinerja yang optimal.

T: Perawatan apa yang diperlukan untuk tabung silinder yang diasah?

Tabung yang diasah memerlukan pelumasan yang tepat, udara bersih yang disaring (disarankan penyaringan 5 mikron), inspeksi visual secara teratur untuk kerusakan permukaan, dan perlindungan dari kontaminasi untuk mempertahankan karakteristik kinerja yang unggul selama masa pakainya.

T: Berapa lama tabung silinder yang diasah dapat bertahan dibandingkan dengan tabung standar?

Tabung yang diasah biasanya memberikan masa pakai 3-5 kali lebih lama daripada tabung standar karena keausan yang berkurang, kompatibilitas seal yang lebih baik, dan daya tahan permukaan yang unggul, sering kali bertahan 5-10 tahun dalam sistem pneumatik yang dipelihara dengan baik dibandingkan 1-2 tahun untuk tabung standar.

-

Temukan desain, jenis, dan keunggulan operasional silinder pneumatik tanpa batang dalam otomasi industri. ↩

-

Pelajari tentang Ra (Roughness average), parameter utama yang digunakan untuk mengukur dan menentukan tekstur atau kehalusan suatu permukaan. ↩

-

Jelajahi proses pengasahan dataran tinggi dan bagaimana proses ini menciptakan permukaan bearing yang unggul dengan retensi pelumasan yang sangat baik. ↩

-

Pahami sifat-sifat Cubic Boron Nitride (CBN), material superabrasif yang digunakan untuk penggerindaan dan finishing logam keras secara presisi. ↩

-

Pelajari tentang fenomena stick-slip, suatu bentuk gerakan sentakan spontan yang dapat terjadi saat dua benda saling meluncur. ↩