Lantai pabrik terhenti saat silinder rusak. Para insinyur panik saat lini produksi berhenti tanpa peringatan. Kebanyakan orang tidak pernah memahami fisika elegan yang membuat fungsi otomatisasi ini berfungsi dengan baik.

Silinder bekerja dengan menggunakan udara bertekanan atau cairan hidraulik untuk menciptakan perbedaan tekanan di seluruh permukaan piston, mengubah tekanan fluida menjadi gaya mekanis linier sesuai dengan Hukum Pascal1 (F = P × A), memungkinkan gerakan linier terkendali untuk otomasi industri.

Minggu lalu, saya menerima telepon mendesak dari Roberto, seorang manajer pabrik di Italia yang lini pembotolannya telah mati selama 6 jam. Tim pemeliharaannya mengganti silinder secara acak tanpa memahami mengapa mereka gagal. Saya memandu mereka melalui prinsip-prinsip operasi dasar melalui panggilan video, dan mereka mengidentifikasi masalah yang sebenarnya - pasokan udara yang terkontaminasi. Jalur tersebut berjalan kembali dalam 30 menit, menyelamatkan mereka dari kehilangan produksi sebesar $15.000.

Daftar Isi

- Apa Prinsip Operasi Dasar Silinder?

- Bagaimana Komponen Internal Bekerja Bersama?

- Apa Peran Tekanan dalam Pengoperasian Silinder?

- Bagaimana Cara Kerja Berbagai Jenis Silinder?

- Bagaimana Sistem Kontrol Membuat Silinder Bekerja?

- Gaya dan Perhitungan Apa yang Mengatur Pengoperasian Silinder?

- Bagaimana Faktor Lingkungan Mempengaruhi Pengoperasian Silinder?

- Masalah Umum Apa yang Mencegah Pengoperasian Silinder yang Benar?

- Bagaimana Silinder Modern Berintegrasi dengan Sistem Otomasi?

- Kesimpulan

- Tanya Jawab Tentang Cara Kerja Silinder

Apa Prinsip Operasi Dasar Silinder?

Prinsip dasar di balik pengoperasian silinder bergantung pada salah satu hukum fisika terpenting yang ditemukan lebih dari 350 tahun yang lalu.

Silinder bekerja berdasarkan Hukum Pascal, di mana tekanan yang diterapkan pada fluida terbatas mentransmisikan secara merata ke segala arah, memungkinkan konversi tekanan fluida menjadi gaya mekanis linier ketika diferensial tekanan bekerja di area permukaan piston.

Yayasan Hukum Pascal

Blaise Pascal menemukan pada tahun 1653 bahwa tekanan yang diterapkan di mana saja dalam fluida terbatas akan terdistribusi secara merata ke seluruh volume fluida. Prinsip ini menjadi dasar dari semua operasi silinder hidrolik dan pneumatik.

Secara praktis, ketika Anda menerapkan tekanan 6 bar ke udara bertekanan di dalam silinder, tekanan 6 bar yang sama bekerja pada setiap permukaan di dalam silinder, termasuk permukaan piston.

Keajaiban ini terjadi karena piston dapat bergerak sementara permukaan lainnya tidak. Hal ini menciptakan perbedaan tekanan yang diperlukan untuk menghasilkan gaya dan gerakan linier.

Konsep Diferensial Tekanan

Silinder bekerja dengan menciptakan tekanan yang berbeda pada sisi piston yang berlawanan. Tekanan yang lebih tinggi di satu sisi menciptakan gaya bersih yang mendorong piston ke arah sisi bertekanan lebih rendah.

Perbedaan tekanan menentukan keluaran gaya: jika satu sisi memiliki 6 bar dan sisi lainnya memiliki 1 bar (atmosfer), perbedaan tekanan bersih adalah 5 bar yang bekerja di seluruh area piston.

Gaya maksimum terjadi ketika satu sisi menerima tekanan sistem penuh sementara sisi lainnya menghembuskannya ke atmosfer, menciptakan perbedaan tekanan sebesar mungkin.

Matematika Pembangkitan Gaya

Persamaan gaya dasar F = P × A mengatur semua operasi silinder, di mana gaya sama dengan tekanan dikalikan luas piston efektif. Hubungan sederhana ini menentukan ukuran dan kinerja silinder.

Satuan tekanan bervariasi secara global - 1 bar sama dengan 14,5 PSI atau 100.000 Pascal. Perhitungan area menggunakan diameter piston efektif, yang memperhitungkan area batang pada desain kerja ganda.

Output gaya dunia nyata biasanya 85-90% dari teoritis karena kerugian gesekan, hambatan seal, dan pembatasan aliran yang mengurangi tekanan efektif.

Proses Konversi Energi

Silinder mengubah energi fluida yang tersimpan menjadi kerja mekanis yang berguna. Udara terkompresi atau cairan hidraulik bertekanan mengandung energi potensial yang dilepaskan selama ekspansi.

Efisiensi energi bervariasi secara dramatis antara sistem pneumatik (25-35%) dan hidraulik (85-95%) karena kehilangan kompresi dan pembangkitan panas.

Proses konversi melibatkan beberapa transformasi energi: listrik → kompresi → tekanan fluida → gaya mekanis → hasil kerja yang berguna.

Bagaimana Komponen Internal Bekerja Bersama?

Memahami bagaimana komponen internal berinteraksi mengungkapkan mengapa perawatan yang tepat dan komponen berkualitas sangat penting untuk pengoperasian yang andal.

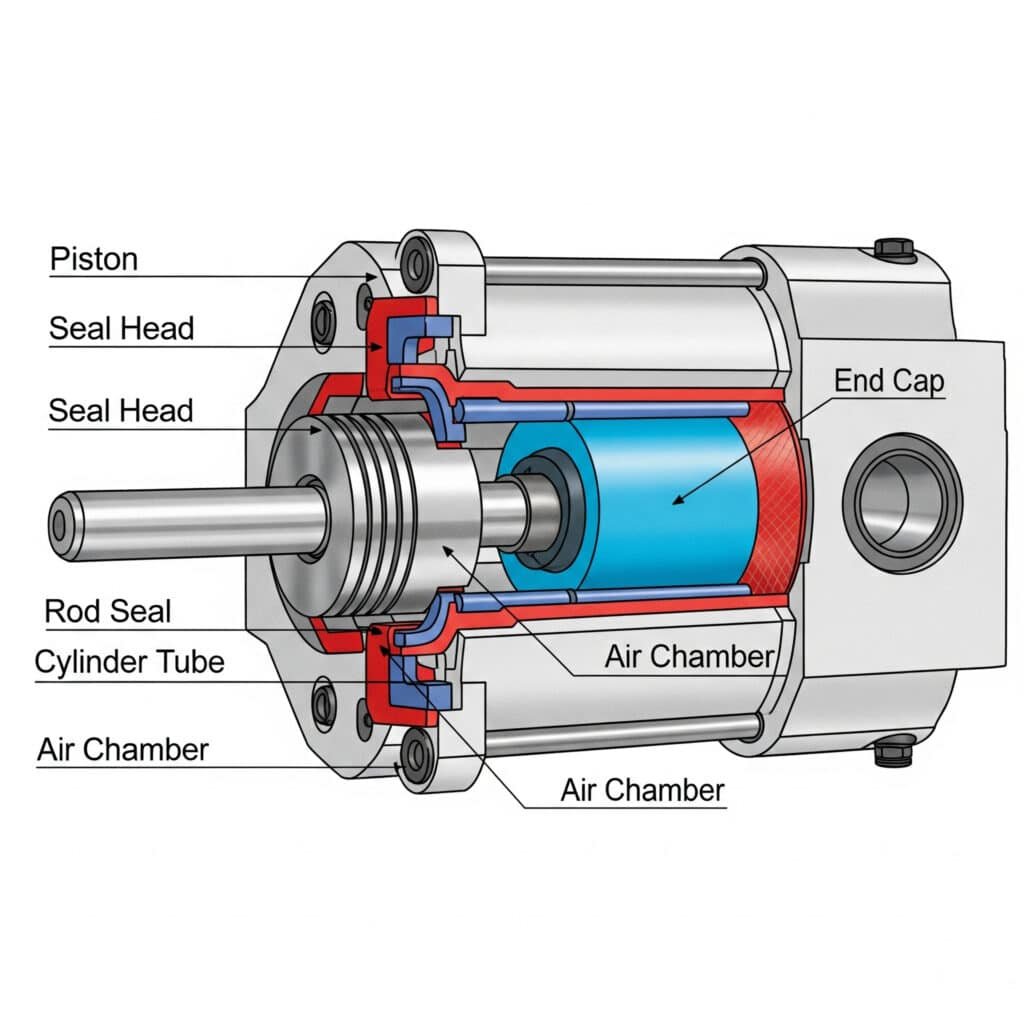

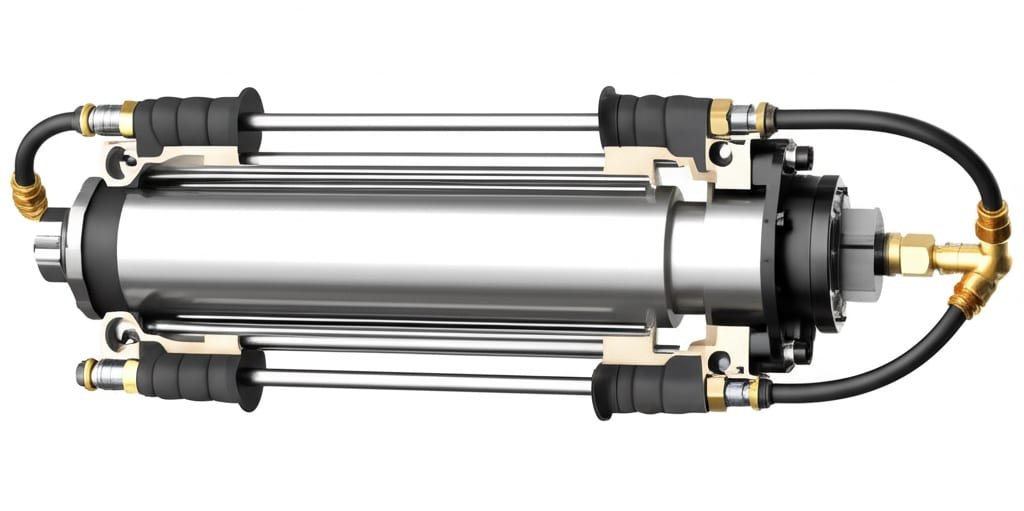

Komponen silinder internal bekerja bersama sebagai sistem terintegrasi di mana badan silinder berisi tekanan, piston mengubah tekanan menjadi gaya, seal menjaga batas tekanan, dan batang mentransmisikan gaya ke beban eksternal.

Fungsi Badan Silinder

Badan silinder berfungsi sebagai bejana tekanan yang berisi fluida kerja dan memandu gerakan piston. Sebagian besar bodi menggunakan pipa baja tanpa sambungan atau ekstrusi aluminium untuk rasio kekuatan-terhadap-berat yang optimal.

Permukaan akhir internal sangat memengaruhi kinerja - lubang yang diasah dengan permukaan akhir 0,4-0,8 Ra memastikan permukaannya halus operasi segel2 dan memperpanjang usia komponen.

Ketebalan dinding harus tahan terhadap tekanan operasi dengan faktor keamanan yang sesuai. Silinder industri standar menangani 10-16 bar dengan margin keamanan 4:1 yang terpasang pada desain.

Bahan bodi termasuk baja karbon untuk penggunaan umum, baja tahan karat untuk lingkungan korosif, dan paduan aluminium untuk aplikasi yang peka terhadap berat.

Operasi Perakitan Piston

Piston bertindak sebagai batas tekanan yang dapat digerakkan yang mengubah tekanan fluida menjadi gaya linier. Desain piston secara signifikan memengaruhi kinerja, efisiensi, dan masa pakai silinder.

Bahan piston biasanya menggunakan aluminium untuk aplikasi ringan dan bekerja cepat atau baja untuk tugas berat, operasi dengan gaya tinggi. Pemilihan bahan mempengaruhi karakteristik akselerasi dan kapasitas gaya.

Segel piston menciptakan batas tekanan kritis antara ruang silinder. Segel primer menangani penahanan tekanan sementara segel sekunder mencegah kebocoran dan kontaminasi.

Diameter piston secara langsung menentukan keluaran gaya sesuai dengan F = P × A. Piston yang lebih besar menghasilkan lebih banyak gaya tetapi membutuhkan volume fluida dan kapasitas aliran yang lebih besar.

Integrasi Sistem Segel

Seal bekerja sebagai sistem yang terintegrasi di mana setiap jenis memiliki fungsi yang spesifik. Segel piston primer menjaga pemisahan tekanan, segel batang mencegah kebocoran eksternal, dan wiper menghilangkan kontaminasi.

Bahan seal harus sesuai dengan kondisi pengoperasian - NBR untuk penggunaan umum, poliuretan untuk ketahanan aus, PTFE untuk kompatibilitas bahan kimia, dan Viton untuk suhu tinggi.

Pemasangan seal membutuhkan teknik yang tepat dan pelumasan yang tepat. Pemasangan yang salah menyebabkan kegagalan langsung dan kinerja buruk yang memengaruhi seluruh sistem.

Kinerja seal secara langsung berdampak pada efisiensi silinder, dengan seal yang aus mengurangi output gaya dan menyebabkan operasi yang tidak menentu yang mempengaruhi kualitas produksi.

Perakitan Batang dan Tutup Ujung

Batang piston mentransmisikan gaya silinder ke beban eksternal dengan tetap menjaga integritas seal tekanan. Desain batang harus menangani gaya yang diterapkan tanpa tekuk atau defleksi yang berlebihan.

Bahan batang termasuk baja berlapis krom untuk ketahanan terhadap korosi, baja tahan karat untuk lingkungan yang keras, dan paduan khusus untuk kondisi ekstrem.

Tutup ujung menyegel ujung silinder dan menyediakan titik pemasangan. Mereka harus tahan terhadap tekanan sistem penuh ditambah beban pemasangan eksternal tanpa kegagalan atau kebocoran.

Konfigurasi pemasangan meliputi clevis, trunnion, flens, dan gaya pemasangan kaki. Pemilihan pemasangan yang tepat mencegah konsentrasi tegangan dan kegagalan komponen yang terlalu dini.

| Komponen | Opsi Bahan | Fungsi Kunci | Dampak Kegagalan |

|---|---|---|---|

| Badan Silinder | Baja, Aluminium, SS | Penahanan tekanan | Kegagalan sistem lengkap |

| Piston | Aluminium, Baja | Konversi gaya | Mengurangi kinerja |

| Segel | NBR, PU, PTFE, Viton | Isolasi tekanan | Kebocoran, kontaminasi |

| Tongkat | Baja Krom, SS | Transmisi paksa | Kegagalan penanganan beban |

| Tutup Akhir | Baja, Aluminium | Penutupan sistem | Kehilangan tekanan |

Apa Peran Tekanan dalam Pengoperasian Silinder?

Tekanan berfungsi sebagai sumber energi dasar yang memungkinkan pengoperasian silinder dan menentukan karakteristik kinerja.

Tekanan memainkan peran sentral dalam operasi silinder dengan menyediakan gaya penggerak untuk gerakan, menentukan output gaya maksimum, memengaruhi kecepatan operasi, dan memengaruhi efisiensi dan keandalan sistem.

Tekanan sebagai Sumber Energi

Udara bertekanan atau cairan hidraulik di bawah tekanan mengandung energi yang tersimpan yang diubah menjadi kerja mekanis ketika dilepaskan. Tekanan yang lebih tinggi menyimpan lebih banyak energi per satuan volume.

Kepadatan energi tekanan bervariasi secara dramatis antara sistem pneumatik dan hidrolik. Sistem hidraulik beroperasi pada 100-300 bar sementara sistem pneumatik biasanya menggunakan 6-10 bar.

Laju pelepasan energi tergantung pada kapasitas aliran dan perbedaan tekanan. Perubahan tekanan yang cepat memungkinkan pengoperasian silinder yang cepat sementara pelepasan yang terkendali memberikan gerakan yang mulus.

Tekanan sistem harus tetap stabil untuk kinerja yang konsisten. Fluktuasi tekanan menyebabkan gerakan yang tidak menentu dan berkurangnya output gaya yang memengaruhi kualitas produksi.

Hubungan Keluaran Gaya

Output gaya berkorelasi langsung dengan tekanan operasi sesuai dengan F = P × A. Menggandakan tekanan akan menggandakan gaya yang tersedia, sehingga kontrol tekanan sangat penting untuk kinerja.

Tekanan efektif sama dengan tekanan suplai dikurangi kerugian melalui katup, alat kelengkapan, dan pembatasan aliran. Desain sistem harus meminimalkan kerugian ini untuk mendapatkan kinerja yang optimal.

Perbedaan tekanan di seluruh piston menentukan gaya bersih. Tekanan balik pada sisi knalpot mengurangi tekanan efektif dan output gaya yang tersedia.

Gaya teoretis maksimum terjadi pada tekanan sistem maksimum dengan tekanan gas buang atmosfer, menciptakan perbedaan tekanan sebesar mungkin.

Kontrol Kecepatan Melalui Tekanan

Kecepatan silinder bergantung pada laju aliran, yang berhubungan dengan perbedaan tekanan di seluruh batasan aliran. Perbedaan tekanan yang lebih tinggi meningkatkan laju aliran dan kecepatan silinder.

Katup kontrol aliran menggunakan penurunan tekanan untuk mengatur kecepatan. Kontrol meter-in membatasi aliran suplai sementara kontrol meter-out membatasi aliran gas buang untuk karakteristik yang berbeda.

Regulasi tekanan mempertahankan kecepatan yang konsisten meskipun ada variasi beban. Tanpa pengaturan, kecepatan bervariasi dengan perubahan beban dan fluktuasi tekanan suplai.

Katup pembuangan cepat melewati batasan aliran untuk mempercepat gerakan dengan memungkinkan pelepasan tekanan cepat langsung ke atmosfer.

Manajemen Tekanan Sistem

Regulator tekanan mempertahankan tekanan operasi yang konsisten meskipun ada variasi pasokan. Hal ini memastikan kinerja yang dapat diulang dan melindungi komponen dari tekanan berlebih.

Katup pelepas tekanan memberikan perlindungan keselamatan dengan membatasi tekanan sistem maksimum. Katup ini mencegah kerusakan akibat lonjakan tekanan atau malfungsi sistem.

Sistem akumulator menyimpan cairan bertekanan untuk menangani permintaan puncak dan fluktuasi tekanan yang halus. Sistem ini meningkatkan respons dan efisiensi sistem.

Pemantauan tekanan memungkinkan pemeliharaan prediktif dengan mendeteksi kebocoran, penyumbatan, dan degradasi komponen sebelum menyebabkan kegagalan.

Bagaimana Cara Kerja Berbagai Jenis Silinder?

Berbagai desain silinder beroperasi dengan prinsip dasar yang sama tetapi dengan konfigurasi berbeda yang dioptimalkan untuk aplikasi dan persyaratan kinerja tertentu.

Jenis silinder yang berbeda bekerja menggunakan prinsip diferensial tekanan yang sama tetapi dengan variasi metode aktuasi, gaya pemasangan, dan konfigurasi internal untuk mengoptimalkan kinerja untuk aplikasi dan kondisi operasi tertentu.

Pengoperasian Silinder Kerja Tunggal

Silinder kerja tunggal memberikan tekanan hanya pada satu sisi piston, menggunakan pegas atau gravitasi untuk gerakan balik. Desain sederhana ini mengurangi konsumsi udara dan kompleksitas kontrol.

Silinder pegas balik menggunakan pegas kompresi internal untuk menarik kembali piston ketika tekanan dilepaskan. Gaya pegas harus mengatasi gesekan dan beban eksternal untuk pengembalian yang andal.

Desain pengembalian gravitasi bergantung pada berat atau kekuatan eksternal untuk penarikan. Hal ini sesuai dengan aplikasi vertikal di mana gravitasi membantu gerakan pengembalian tanpa memerlukan pegas.

Output gaya dibatasi oleh gaya pegas selama ekstensi. Pegas mengurangi gaya bersih yang tersedia untuk kerja eksternal, sehingga membutuhkan silinder yang lebih besar untuk menghasilkan output yang setara.

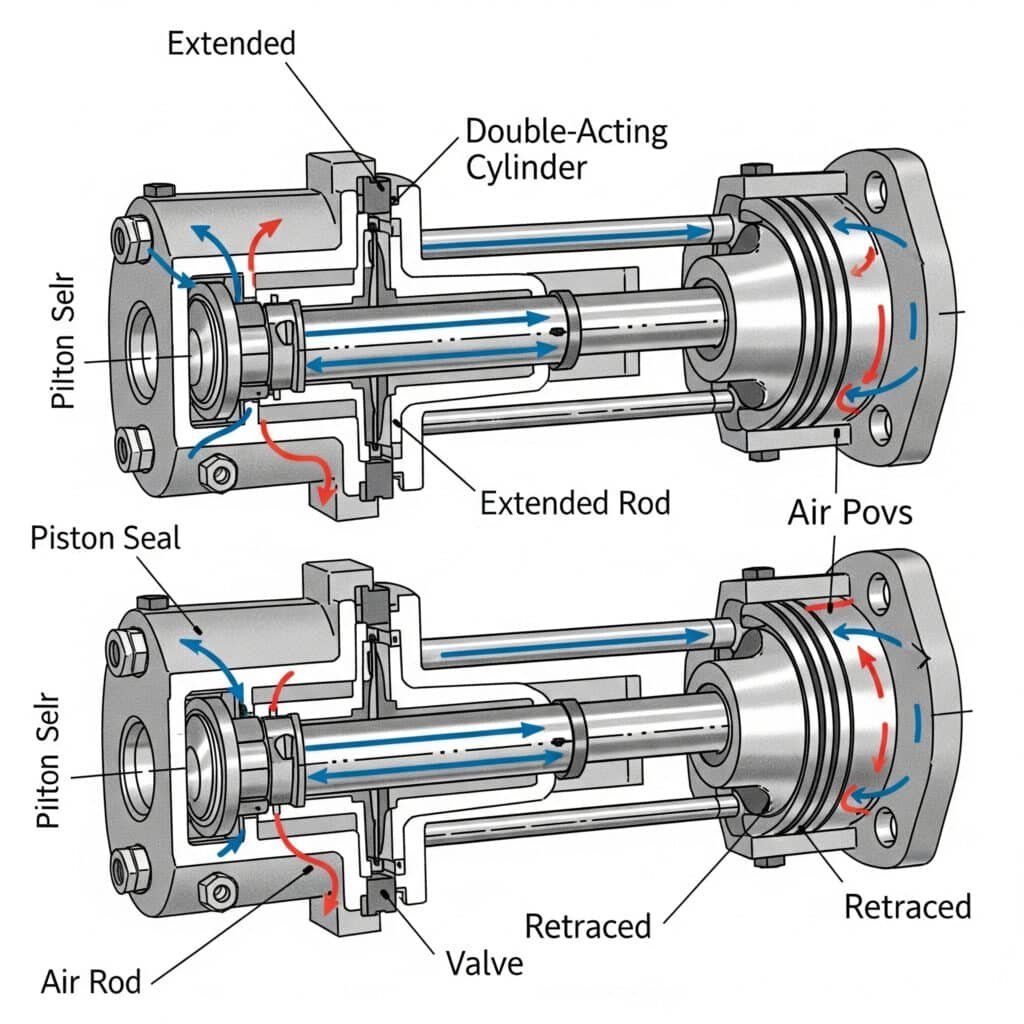

Pengoperasian Silinder Kerja Ganda

Silinder kerja ganda memberikan tekanan pada kedua sisi secara bergantian, memberikan gerakan bertenaga di kedua arah dengan kontrol kecepatan dan gaya yang independen.

Gaya memanjang dan memendek berbeda karena area batang mengurangi area piston efektif di satu sisi. Gaya panjangkan biasanya 15-20% lebih tinggi daripada gaya tarik.

Kontrol aliran independen memungkinkan kecepatan yang berbeda untuk setiap arah, mengoptimalkan waktu siklus untuk berbagai kondisi beban dan persyaratan aplikasi.

Kemampuan mempertahankan posisi sangat baik karena tekanan mempertahankan posisi terhadap kekuatan eksternal di kedua arah tanpa konsumsi energi.

Fungsi Silinder Teleskopik

Silinder teleskopik menghasilkan pukulan yang panjang dalam kemasan yang ringkas dengan menggunakan beberapa tahap bersarang yang memanjang secara berurutan. Setiap tahap memanjang sepenuhnya sebelum tahap berikutnya dimulai.

Sistem perutean tekanan memastikan operasi urutan yang tepat melalui saluran internal atau manifold eksternal yang mengontrol aliran ke setiap tahap.

Output gaya berkurang dengan setiap tahap pemanjangan karena area efektif berkurang. Tahap pertama memberikan gaya maksimum sementara tahap akhir memberikan gaya minimum.

Pencabutan terjadi dalam urutan terbalik dengan tahap perpanjangan terakhir yang dicabut terlebih dahulu. Hal ini menjaga integritas struktural dan mencegah pengikatan.

Pengoperasian Silinder Putar

Silinder putar mengubah gerakan piston linier menjadi output rotasi melalui mekanisme rack-and-pinion atau baling-baling internal untuk aplikasi yang membutuhkan gerakan putar.

Desain rack-and-pinion menggunakan gerakan piston linier untuk menggerakkan rak roda gigi yang memutar poros pinion. Sudut rotasi tergantung pada panjang langkah dan rasio roda gigi.

Silinder putar tipe baling-baling menggunakan tekanan yang bekerja pada baling-baling untuk menciptakan gerakan rotasi langsung tanpa mekanisme konversi linier-ke-putar.

Output torsi tergantung pada tekanan, area efektif, dan lengan momen. Tekanan yang lebih tinggi dan area efektif yang lebih besar meningkatkan output torsi yang tersedia.

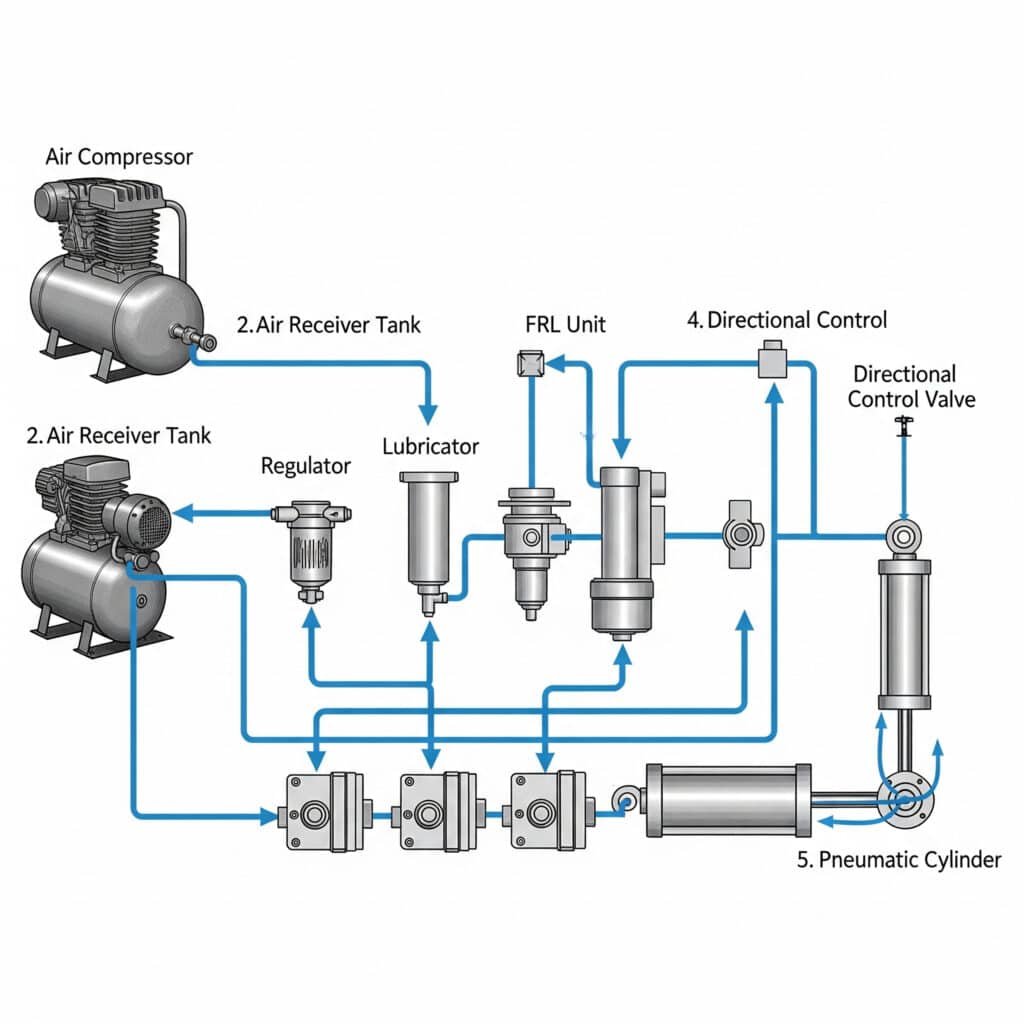

Bagaimana Sistem Kontrol Membuat Silinder Bekerja?

Sistem kontrol mengatur operasi silinder dengan mengatur aliran udara, tekanan, dan pengaturan waktu untuk mencapai profil gerakan yang diinginkan dan koordinasi sistem.

Sistem kontrol membuat silinder bekerja dengan menggunakan katup arah untuk mengontrol arah aliran fluida, katup kontrol aliran untuk mengatur kecepatan, kontrol tekanan untuk mengatur gaya, dan sensor untuk memberikan umpan balik untuk pengoperasian yang tepat.

Pengoperasian Katup Kontrol Arah

Katup kontrol arah menentukan jalur aliran fluida untuk memperpanjang atau memendekkan silinder. Konfigurasi umum termasuk 3/2-arah untuk silinder kerja tunggal dan 5/2-arah untuk silinder kerja ganda.

Metode aktuasi katup termasuk manual, pilot pneumatik, solenoid, dan operasi mekanis. Pemilihan tergantung pada persyaratan sistem kontrol dan kebutuhan aplikasi.

Waktu respons katup memengaruhi kinerja sistem dalam aplikasi kecepatan tinggi. Katup yang bekerja cepat memungkinkan perubahan arah yang cepat dan kontrol waktu yang tepat.

Kapasitas aliran harus sesuai dengan kebutuhan silinder untuk kecepatan operasi yang diinginkan. Katup yang terlalu kecil menciptakan batasan yang membatasi kinerja dan efisiensi.

Integrasi Kontrol Aliran

Katup kontrol aliran mengatur laju aliran fluida untuk mengontrol kecepatan silinder dan karakteristik akselerasi. Kontrol meter-in memengaruhi akselerasi sementara meter-out memengaruhi perlambatan.

Kontrol aliran dua arah memungkinkan penyesuaian kecepatan independen untuk gerakan memanjangkan dan memendekkan, mengoptimalkan waktu siklus untuk kondisi pemuatan yang berbeda.

Kontrol aliran yang dikompensasi tekanan mempertahankan kecepatan yang konsisten meskipun ada variasi tekanan, memastikan kinerja yang dapat diulang di berbagai kondisi pengoperasian.

Kontrol aliran elektronik menggunakan katup proporsional untuk kontrol kecepatan yang presisi dan dapat diprogram dengan profil akselerasi dan deselerasi yang bervariasi.

Sistem Kontrol Tekanan

Regulator tekanan mempertahankan tekanan operasi yang konsisten untuk output gaya yang berulang dan kinerja yang stabil meskipun ada variasi tekanan suplai.

Sakelar tekanan memberikan umpan balik posisi sederhana berdasarkan tekanan ruang, mendeteksi kondisi akhir langkah dan kerusakan sistem.

Kontrol tekanan proporsional memungkinkan keluaran gaya variabel untuk aplikasi yang membutuhkan tingkat gaya yang berbeda selama operasi atau untuk produk yang berbeda.

Sistem pemantauan tekanan mendeteksi kebocoran, penyumbatan, dan degradasi komponen sebelum menyebabkan kegagalan sistem atau bahaya keselamatan.

Integrasi Sensor

Sensor posisi memberikan umpan balik untuk sistem kontrol loop tertutup. Pilihannya meliputi sakelar buluh magnetik, sensor efek Hall, dan encoder linier untuk kebutuhan akurasi yang berbeda.

Sakelar batas mendeteksi posisi akhir langkah dan menyediakan pengunci pengaman untuk mencegah perjalanan berlebih dan melindungi komponen sistem dari kerusakan.

Sensor tekanan memantau kinerja sistem dan mendeteksi masalah yang berkembang seperti kebocoran, pembatasan, atau keausan komponen sebelum terjadi kegagalan.

Sensor suhu melindungi dari panas berlebih dalam aplikasi tugas berkelanjutan dan menyediakan data untuk program pemeliharaan prediktif.

Kemampuan Integrasi Sistem

Integrasi PLC memungkinkan koordinasi dengan fungsi alat berat lainnya melalui protokol komunikasi standar dan koneksi I / O untuk sistem otomasi yang kompleks.

Konektivitas jaringan memungkinkan pemantauan dan kontrol jarak jauh melalui jaringan industri3 seperti Ethernet/IP, Profibus, atau DeviceNet untuk manajemen terpusat.

Antarmuka HMI menyediakan kontrol operator dan kemampuan pemantauan sistem melalui tampilan layar sentuh dan antarmuka pengguna grafis.

Pencatatan data menangkap informasi kinerja untuk analisis, pemecahan masalah, dan optimalisasi operasi sistem dan prosedur pemeliharaan.

Gaya dan Perhitungan Apa yang Mengatur Pengoperasian Silinder?

Memahami gaya dan perhitungan yang terlibat dalam operasi silinder memungkinkan ukuran yang tepat, prediksi kinerja, dan pengoptimalan sistem.

Pengoperasian silinder diatur oleh perhitungan gaya (F = P × A), persamaan kecepatan (V = Q/A), analisis akselerasi (F = ma), dan faktor efisiensi yang menentukan persyaratan ukuran dan karakteristik kinerja.

Perhitungan Gaya Dasar

Gaya teoretis sama dengan tekanan dikalikan luas piston efektif: F = P × A. Persamaan mendasar ini menentukan gaya maksimum yang tersedia dalam kondisi ideal.

Area efektif berbeda antara memanjangkan dan memendekkan pada silinder kerja ganda: A_extend = π × D²/4, A_retract = π × (D² - d²)/4, di mana D adalah diameter piston dan d adalah diameter batang.

Gaya praktis menyumbang kerugian efisiensi yang biasanya berkisar 85-90% dari teoritis karena gesekan, hambatan seal, dan pembatasan aliran.

Faktor keamanan harus diterapkan pada beban yang dihitung, biasanya 1,5-2,5 tergantung pada kekritisan aplikasi dan ketidakpastian beban.

Hubungan Kecepatan dan Aliran

Kecepatan silinder berhubungan dengan laju aliran volumetrik: V = Q/A, di mana kecepatan sama dengan laju aliran dibagi dengan area piston efektif.

Laju aliran tergantung pada kapasitas katup, perbedaan tekanan, dan batasan sistem. Batasan aliran di mana pun dalam sistem mengurangi kecepatan maksimum yang dapat dicapai.

Waktu akselerasi bergantung pada gaya bersih dan massa yang bergerak: t = (V × m)/F_bersih, di mana gaya bersih yang lebih tinggi memungkinkan akselerasi yang lebih cepat ke kecepatan yang diinginkan.

Karakteristik perlambatan tergantung pada kapasitas aliran gas buang dan tekanan balik. Sistem bantalan mengontrol perlambatan untuk mencegah beban kejut.

Persyaratan Analisis Beban

Beban statis meliputi berat komponen, gaya proses, dan gesekan. Semua gaya statis harus diatasi sebelum gerakan dimulai.

Beban dinamis menambah gaya akselerasi selama gerakan: F_dinamis = F_statis + (m × a), di mana gaya akselerasi dapat melebihi beban statis secara signifikan.

Beban samping dan momen harus dipertimbangkan untuk ukuran sistem pemandu yang tepat. Silinder memiliki kapasitas beban samping yang terbatas tanpa pemandu eksternal.

Analisis pembebanan gabungan memastikan semua komponen gaya berada dalam kemampuan silinder dan sistem untuk pengoperasian yang andal.

Perhitungan Konsumsi Udara

Konsumsi udara per siklus sama dengan volume silinder dikalikan rasio tekanan: V_udara = V_silinder × (P_absolut/P_atmosfer).

Silinder kerja ganda mengkonsumsi udara untuk kedua langkah, sedangkan silinder kerja tunggal hanya mengkonsumsi udara untuk arah langkah bertenaga.

Kehilangan sistem melalui katup, alat kelengkapan, dan kebocoran biasanya menambah 20-30% pada nilai konsumsi teoretis.

Ukuran kompresor harus menangani permintaan puncak ditambah kerugian dengan kapasitas cadangan yang memadai untuk mencegah penurunan tekanan selama operasi.

Optimalisasi Kinerja

Pemilihan ukuran lubang menyeimbangkan kebutuhan gaya dengan kecepatan dan konsumsi udara. Lubang yang lebih besar memberikan lebih banyak gaya tetapi menggunakan lebih banyak udara dan mungkin bergerak lebih lambat.

Panjang langkah mempengaruhi konsumsi udara dan waktu respons. Pukulan yang lebih panjang membutuhkan volume udara yang lebih banyak dan waktu pengisian yang lebih lama untuk inisiasi gerakan.

Optimalisasi tekanan operasi mempertimbangkan kebutuhan gaya, biaya energi, dan masa pakai komponen. Tekanan yang lebih tinggi mengurangi ukuran silinder tetapi meningkatkan konsumsi energi.

Efisiensi sistem meningkat dengan ukuran komponen yang tepat, penurunan tekanan minimal, dan pengolahan udara yang efektif yang mengurangi kerugian dan pemeliharaan.

| Parameter | Perhitungan | Unit | Nilai-nilai Khas |

|---|---|---|---|

| Memaksa | F = P × A | Newton | 500-50,000N |

| Kecepatan | V = Q / A | m/s | 0,1-10 m/s |

| Konsumsi Udara | V = rasio langkah × luas × tekanan | liter / siklus | 1-50 L / siklus |

| Daya | P = F × V | Watts | 100-10,000W |

Bagaimana Faktor Lingkungan Mempengaruhi Pengoperasian Silinder?

Kondisi lingkungan secara signifikan memengaruhi kinerja, keandalan, dan masa pakai silinder melalui berbagai mekanisme yang harus dipertimbangkan dalam desain sistem.

Faktor lingkungan mempengaruhi operasi silinder melalui perubahan suhu yang mengubah sifat fluida dan kinerja seal, kontaminasi yang menyebabkan keausan dan kegagalan fungsi, kelembaban yang menimbulkan korosi, dan getaran yang mempercepat kelelahan komponen.

Dampak Suhu pada Pengoperasian

Suhu pengoperasian memengaruhi viskositas, densitas, dan tekanan fluida. Temperatur yang lebih tinggi mengurangi densitas udara dan output gaya efektif dalam sistem pneumatik.

Bahan segel memiliki batas suhu yang memengaruhi kinerja dan masa pakai. Segel NBR standar beroperasi pada suhu -20°C hingga +80°C sementara bahan khusus memperpanjang rentang suhu.

Pemuaian termal komponen dapat memengaruhi jarak bebas dan kinerja seal. Desain harus mengakomodasi pertumbuhan termal untuk mencegah pengikatan atau keausan yang berlebihan.

Kondensasi terjadi ketika udara terkompresi mendingin di bawah suhu titik embun. Akumulasi air menyebabkan korosi, pembekuan, dan pengoperasian yang tidak menentu.

Efek Kontaminasi

Debu dan serpihan menyebabkan keausan seal, katup macet, dan kerusakan komponen internal. Kontaminasi adalah penyebab utama kegagalan silinder dini.

Ukuran partikel mempengaruhi tingkat keparahan kerusakan - partikel yang lebih besar dari jarak bebas seal menyebabkan kerusakan langsung, sementara partikel yang lebih kecil menyebabkan keausan bertahap.

Kontaminasi bahan kimia menyerang segel dan menyebabkan korosi. Kompatibilitas material sangat penting dalam lingkungan dengan bahan kimia, pelarut, atau cairan proses.

Kontaminasi kelembapan menyebabkan korosi pada komponen internal dan dapat membeku dalam kondisi dingin, menghalangi saluran udara dan mencegah pengoperasian.

Kelembaban dan Korosi

Kelembapan yang tinggi meningkatkan risiko kondensasi pada sistem udara bertekanan. Uap air mengembun saat udara mendingin, menciptakan air cair di dalam sistem.

Korosi mempengaruhi komponen baja dan dapat menyebabkan lubang, kerak, dan akhirnya kegagalan. Baja tahan karat atau lapisan pelindung mencegah kerusakan akibat korosi.

Korosi galvanik terjadi ketika logam yang berbeda bersentuhan dengan adanya kelembapan. Pemilihan material yang tepat mencegah masalah korosi galvanik.

Sistem drainase harus membuang air yang terakumulasi dari titik-titik rendah sistem. Pengurasan otomatis mencegah penumpukan air yang menyebabkan masalah operasional.

Efek Getaran dan Guncangan

Getaran mekanis menyebabkan pengikat kendor, pergeseran seal, dan kelelahan komponen. Pemasangan dan isolasi yang tepat melindungi dari kerusakan akibat getaran.

Beban kejut akibat perubahan arah yang cepat atau benturan eksternal dapat merusak komponen internal. Sistem bantalan mengurangi beban guncangan dan memperpanjang usia pakai.

Resonansi memperkuat efek getaran ketika frekuensi operasi sesuai dengan frekuensi alami komponen. Desain harus menghindari kondisi resonansi.

Kestabilan pondasi mempengaruhi kinerja sistem. Pemasangan yang kaku mencegah getaran yang berlebihan sementara pemasangan yang fleksibel memberikan isolasi.

Efek Ketinggian dan Tekanan

Ketinggian yang tinggi mengurangi tekanan atmosfer, yang mempengaruhi kinerja silinder pneumatik. Output gaya berkurang saat tekanan balik atmosfer berkurang.

Perhitungan diferensial tekanan harus memperhitungkan efek ketinggian. Perhitungan permukaan laut tidak berlaku secara langsung pada instalasi di ketinggian.

Kepadatan udara berkurang seiring dengan ketinggian, mengurangi laju aliran massa dan memengaruhi karakteristik kecepatan silinder pada aliran volumetrik yang konstan.

Performa kompresor juga menurun seiring dengan ketinggian, sehingga membutuhkan kompresor yang lebih besar atau tekanan operasi yang lebih tinggi untuk mempertahankan performa sistem.

Masalah Umum Apa yang Mencegah Pengoperasian Silinder yang Benar?

Memahami masalah umum dan akar penyebabnya memungkinkan pemecahan masalah yang efektif dan strategi pemeliharaan preventif.

Masalah silinder yang umum terjadi termasuk kebocoran seal yang menyebabkan hilangnya gaya, kontaminasi yang menyebabkan gerakan tidak menentu, ukuran yang tidak tepat yang menyebabkan kinerja yang buruk, dan tidak memadai pengolahan udara4 mengakibatkan kegagalan komponen yang terlalu dini.

Masalah Terkait Segel

Kebocoran internal antara ruang mengurangi output gaya dan menyebabkan pengoperasian yang lamban. Seal piston yang aus adalah penyebab paling umum dari penurunan kinerja.

Kebocoran eksternal di sekitar batang menciptakan bahaya keselamatan dan membuang udara terkompresi. Kegagalan segel batang biasanya diakibatkan oleh kontaminasi atau kerusakan permukaan.

Ekstrusi segel terjadi ketika segel dipaksa masuk ke dalam celah jarak bebas di bawah tekanan tinggi. Hal ini akan merusak seal dan menciptakan jalur kebocoran permanen.

Pengerasan segel akibat panas atau paparan bahan kimia mengurangi fleksibilitas dan efektivitas penyegelan. Pemilihan bahan yang tepat mencegah masalah kompatibilitas bahan kimia.

Masalah Kontaminasi

Kontaminasi partikel mempercepat keausan seal dan menyebabkan kerusakan katup. Penyaringan yang tidak memadai adalah penyebab utama masalah kontaminasi.

Kontaminasi air menyebabkan korosi dan dapat membeku dalam kondisi dingin. Pengeringan udara yang tepat mencegah masalah yang berhubungan dengan air dan memperpanjang usia komponen.

Kontaminasi oli dari kompresor menyebabkan pembengkakan dan degradasi seal. Kompresor bebas oli atau pembuangan oli yang efektif mencegah kontaminasi.

Kontaminasi bahan kimia menyerang segel dan komponen logam. Analisis kompatibilitas material mencegah kerusakan kimiawi di lingkungan yang keras.

Masalah Ukuran dan Aplikasi

Silinder yang terlalu kecil tidak dapat memberikan kekuatan yang memadai untuk aplikasi, sehingga mengakibatkan pengoperasian yang lambat atau ketidakmampuan untuk menyelesaikan siklus kerja.

Silinder yang terlalu besar akan membuang energi dan dapat beroperasi terlalu cepat untuk kontrol yang tepat. Ukuran yang tepat mengoptimalkan kinerja dan efisiensi energi.

Sistem pemandu yang tidak memadai memungkinkan pemuatan ke samping yang menyebabkan pengikatan dan keausan dini. Pemandu eksternal mungkin diperlukan untuk aplikasi beban samping.

Pemasangan yang tidak tepat menciptakan konsentrasi tegangan dan ketidaksejajaran yang mempercepat keausan komponen dan mengurangi keandalan sistem.

Masalah Desain Sistem

Kapasitas aliran yang tidak memadai membatasi kecepatan silinder dan menciptakan penurunan tekanan yang mengurangi output gaya dan efisiensi sistem.

Pemilihan katup yang buruk mempengaruhi waktu respons dan karakteristik aliran. Kapasitas katup harus sesuai dengan kebutuhan silinder untuk kinerja yang optimal.

Pengolahan udara yang tidak memadai memungkinkan kontaminasi dan kelembapan merusak komponen. Penyaringan dan pengeringan yang tepat sangat penting untuk keandalan.

Pengaturan tekanan yang tidak memadai menyebabkan kinerja yang tidak menentu dan dapat merusak komponen melalui kondisi tekanan berlebih.

Masalah Terkait Perawatan

Penggantian filter yang jarang dilakukan memungkinkan terjadinya penumpukan kontaminasi yang merusak komponen dan mengurangi keandalan serta kinerja sistem.

Pelumasan yang tidak tepat menyebabkan peningkatan gesekan dan keausan yang lebih cepat. Pelumasan yang kurang dan pelumasan yang berlebihan dapat menimbulkan masalah.

Penggantian seal yang tertunda memungkinkan kebocoran kecil menjadi kegagalan besar yang membutuhkan perbaikan ekstensif dan menyebabkan waktu henti yang lama.

Kurangnya pemantauan kinerja mencegah deteksi dini masalah yang berkembang yang dapat diperbaiki sebelum menyebabkan kegagalan.

| Kategori Masalah | Gejala | Akar Penyebab | Metode Pencegahan |

|---|---|---|---|

| Kegagalan Segel | Kebocoran, kekuatan berkurang | Kontaminasi, keausan | Udara bersih, bahan yang tepat |

| Kontaminasi | Gerakan tidak menentu, menempel | Filtrasi yang buruk | Perawatan udara yang memadai |

| Masalah Ukuran | Kinerja yang buruk | Pemilihan yang salah | Perhitungan yang tepat |

| Masalah Sistem | Operasi yang tidak konsisten | Kekurangan desain | Desain profesional |

| Pemeliharaan | Kegagalan prematur | Mengabaikan | Perawatan terjadwal |

Bagaimana Silinder Modern Berintegrasi dengan Sistem Otomasi?

Silinder modern menggabungkan teknologi canggih dan kemampuan komunikasi yang memungkinkan integrasi tanpa batas dengan sistem otomasi yang canggih.

Silinder modern terintegrasi dengan sistem otomasi melalui sensor tertanam untuk umpan balik posisi, kontrol elektronik untuk pengoperasian yang presisi, protokol komunikasi untuk konektivitas jaringan, dan kemampuan diagnostik untuk pemeliharaan prediktif.

Teknologi Integrasi Sensor

Sensor posisi tertanam menghilangkan persyaratan penginderaan eksternal sekaligus memberikan umpan balik posisi yang akurat untuk sistem kontrol loop tertutup.

Sensor magnetik mendeteksi posisi piston melalui dinding silinder menggunakan efek Hall atau teknologi magnetoresistif yang memberikan sinyal posisi analog.

Encoder optik yang dipasang pada gerbong eksternal memberikan umpan balik posisi dengan resolusi tertinggi untuk aplikasi pemosisian presisi.

Sensor tekanan memantau tekanan ruang untuk umpan balik gaya dan informasi diagnostik yang memungkinkan strategi kontrol tingkat lanjut dan pemantauan kondisi.

Integrasi Kontrol Elektronik

Katup servo menyediakan kontrol aliran proporsional berdasarkan sinyal perintah listrik, memungkinkan kontrol kecepatan dan posisi yang tepat dengan profil yang dapat diprogram.

Kontrol tekanan elektronik menggunakan katup tekanan proporsional untuk memberikan output gaya variabel dan pengaturan tekanan untuk kinerja yang konsisten.

Pengontrol terintegrasi menggabungkan kontrol katup, pemrosesan sensor, dan fungsi komunikasi dalam paket ringkas yang menyederhanakan integrasi sistem.

Konektivitas Fieldbus memungkinkan arsitektur kontrol terdistribusi di mana masing-masing silinder berkomunikasi langsung dengan sistem kontrol pusat.

Dukungan Protokol Komunikasi

Protokol Ethernet industri termasuk EtherNet/IP, Profinet, dan EtherCAT memungkinkan komunikasi berkecepatan tinggi dan koordinasi kontrol waktu nyata.

Protokol Fieldbus seperti DeviceNet, Profibus, dan CANopen menyediakan komunikasi yang kuat untuk aplikasi kontrol terdistribusi.

Opsi komunikasi nirkabel memungkinkan pemantauan dan kontrol silinder bergerak atau jarak jauh tanpa koneksi kabel fisik.

Dukungan OPC-UA menyediakan komunikasi standar untuk aplikasi Industri 4.0 dan integrasi dengan sistem perusahaan.

Kemampuan Diagnostik dan Pemantauan

Diagnostik internal memantau parameter kinerja dan kondisi komponen untuk memungkinkan pemeliharaan prediktif dan mencegah kegagalan yang tidak terduga.

Pemantauan getaran mendeteksi masalah mekanis yang berkembang seperti keausan bearing, ketidaksejajaran, atau masalah pemasangan sebelum menyebabkan kegagalan.

Pemantauan suhu melindungi dari panas berlebih dan menyediakan data untuk analisis termal dan optimalisasi sistem.

Pelacakan penggunaan mencatat jumlah siklus, jam operasi, dan tren kinerja untuk penjadwalan pemeliharaan dan analisis siklus hidup.

Integrasi Industri 4.0

Konektivitas IoT memungkinkan pemantauan dan kontrol jarak jauh melalui platform berbasis cloud yang menyediakan akses global ke informasi sistem.

Kemampuan analisis data memproses data operasional untuk mengidentifikasi peluang pengoptimalan dan memprediksi kebutuhan pemeliharaan.

Integrasi kembar digital menciptakan model virtual silinder fisik untuk simulasi, optimisasi, dan analisis prediktif.

Algoritme pembelajaran mesin menganalisis data operasional untuk mengoptimalkan kinerja dan memprediksi kegagalan komponen sebelum terjadi.

Integrasi Sistem Keselamatan

Sensor dan kontrol dengan nilai keselamatan memenuhi persyaratan keselamatan fungsional untuk aplikasi yang memerlukan Keamanan dengan nilai SIL5 fungsi.

Fungsi keselamatan terintegrasi termasuk berhenti aman, pemantauan posisi aman, dan pemantauan kecepatan aman yang meniadakan perangkat keselamatan eksternal.

Sistem redundan menyediakan operasi dan pemantauan cadangan untuk aplikasi keselamatan penting di mana kegagalan dapat menyebabkan cedera atau kerusakan.

Protokol komunikasi keselamatan memastikan transmisi informasi penting yang dapat diandalkan di antara komponen sistem.

Kesimpulan

Silinder bekerja melalui penerapan Hukum Pascal yang elegan, mengubah tekanan fluida menjadi gerakan linier yang presisi melalui pengoperasian komponen internal, sistem kontrol, dan fitur perlindungan lingkungan yang terkoordinasi yang memungkinkan otomatisasi yang andal di berbagai aplikasi industri yang tak terhitung jumlahnya.

Tanya Jawab Tentang Cara Kerja Silinder

Bagaimana cara kerja silinder pneumatik?

Silinder pneumatik bekerja dengan menggunakan tekanan udara bertekanan yang bekerja pada permukaan piston untuk menciptakan gaya linier sesuai dengan F = P × A, dengan katup pengarah yang mengontrol aliran udara untuk memanjangkan atau memendekkan piston dan batang yang terpasang.

Apa prinsip dasar di balik pengoperasian silinder?

Prinsip dasarnya adalah Hukum Pascal, di mana tekanan yang diterapkan pada fluida terbatas mentransmisikan secara merata ke segala arah, menciptakan gaya ketika diferensial tekanan bekerja melintasi permukaan piston yang dapat digerakkan di dalam silinder.

Bagaimana cara kerja silinder kerja tunggal dan kerja ganda berbeda?

Silinder kerja tunggal menggunakan tekanan udara untuk satu arah dengan pegas atau gravitasi balik, sedangkan silinder kerja ganda menggunakan tekanan udara untuk gerakan memanjangkan dan memendekkan, memberikan gerakan bertenaga di kedua arah.

Peran apa yang dimainkan seal dalam pengoperasian silinder?

Segel menjaga batas tekanan antara ruang silinder, mencegah kebocoran eksternal di sekitar batang, dan memblokir masuknya kontaminasi, memungkinkan diferensial tekanan yang tepat dan pembangkitan gaya untuk operasi yang andal.

Bagaimana Anda menghitung output gaya silinder?

Hitung gaya silinder menggunakan F = P × A, di mana gaya sama dengan tekanan udara dikalikan area piston efektif, memperhitungkan pengurangan area batang pada langkah retraksi dan kehilangan efisiensi 10-15%.

Apa yang menyebabkan silinder bekerja dengan tidak semestinya?

Penyebab umum termasuk kebocoran seal yang mengurangi keluaran gaya, kontaminasi yang menyebabkan gerakan tidak menentu, ukuran yang tidak tepat untuk aplikasi, pengolahan udara yang tidak memadai, dan perawatan yang buruk yang memungkinkan degradasi komponen.

Bagaimana silinder modern berintegrasi dengan sistem otomasi?

Silinder modern terintegrasi melalui sensor tertanam untuk umpan balik posisi, kontrol elektronik untuk pengoperasian yang presisi, protokol komunikasi untuk konektivitas jaringan, dan kemampuan diagnostik untuk pemeliharaan prediktif dan aplikasi Industri 4.0.

Faktor lingkungan apa yang memengaruhi cara kerja silinder?

Faktor lingkungan meliputi suhu yang memengaruhi sifat fluida dan kinerja seal, kontaminasi yang menyebabkan keausan dan kerusakan, kelembapan yang menyebabkan korosi, getaran yang mempercepat kelelahan, dan ketinggian yang memengaruhi perbedaan tekanan dan kinerja.

Catatan kaki

-

Pelajari lebih lanjut tentang Hukum Pascal dan peran fundamentalnya dalam mekanika fluida. ↩

-

Temukan berbagai jenis seal yang digunakan dalam silinder industri dan aplikasinya. ↩

-

Jelajahi berbagai protokol Industrial Ethernet yang digunakan untuk komunikasi berkecepatan tinggi dalam sistem otomasi. ↩

-

Memahami standar internasional untuk kualitas udara terkompresi dan pentingnya dalam sistem pneumatik. ↩

-

Memahami Tingkat Integritas Keselamatan (SIL) dalam keselamatan fungsional dan relevansinya dengan otomasi industri. ↩