Sistem pneumatik gagal ketika para insinyur salah menghitung laju aliran. Saya telah melihat lini produksi ditutup selama berhari-hari karena sistem pasokan udara yang tidak memadai. Perhitungan laju aliran yang tepat mencegah waktu henti yang mahal dan memastikan operasi yang andal.

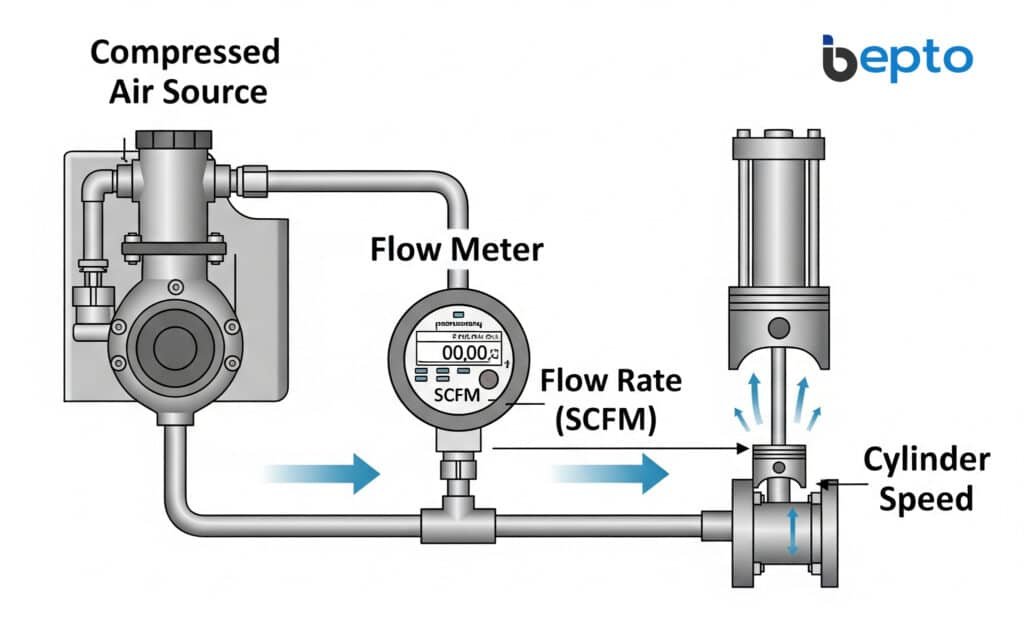

Perhitungan laju aliran pneumatik melibatkan penentuan volume udara terkompresi yang dibutuhkan per satuan waktu, biasanya diukur dalam SCFM (Standard Cubic Feet per Minute) atau liter per menit. Perhitungan yang akurat perlu mempertimbangkan perpindahan silinder, frekuensi siklus, dan persyaratan tekanan sistem.

Dua bulan yang lalu, saya membantu James, seorang insinyur pabrik dari fasilitas manufaktur di Texas, untuk memecahkan masalah laju aliran yang kritis. Nya silinder pneumatik tanpa batang1 beroperasi dengan lamban, menyebabkan kemacetan produksi. Akar penyebabnya bukanlah kegagalan silinder - melainkan perhitungan aliran udara yang tidak memadai.

Daftar Isi

- Apa itu Laju Aliran Pneumatik dan Mengapa Itu Penting?

- Bagaimana Anda Menghitung Kebutuhan Aliran Silinder Dasar?

- Faktor Apa Saja yang Mempengaruhi Perhitungan Laju Aliran Silinder Tanpa Batang?

- Bagaimana Anda Mengukur Sistem Pasokan Udara untuk Beberapa Silinder?

- Apa Saja Kesalahan Perhitungan Laju Aliran yang Paling Umum?

- Bagaimana Anda Memperhitungkan Kerugian Sistem dalam Perhitungan Aliran?

Apa itu Laju Aliran Pneumatik dan Mengapa Itu Penting?

Laju aliran menunjukkan volume udara terkompresi yang bergerak melalui sistem per satuan waktu. Pengukuran ini menentukan apakah sistem pneumatik Anda dapat memberikan kinerja yang dibutuhkan.

Laju aliran pneumatik mengukur konsumsi udara terkompresi dalam Standard Cubic Feet per Minute (SCFM) atau liter per menit. Perhitungan laju aliran yang tepat memastikan silinder beroperasi pada kecepatan yang dirancang sambil mempertahankan tekanan yang memadai untuk kebutuhan gaya.

Memahami Satuan Laju Aliran

Wilayah yang berbeda menggunakan unit yang berbeda untuk pengukuran aliran pneumatik:

| Unit | Nama Lengkap | Aplikasi Khas |

|---|---|---|

| SCFM | Kaki Kubik Standar per Menit | Sistem Amerika Utara |

| SLPM | Liter Standar per Menit | Sistem Eropa/Asia |

| Nm³ / jam | Meter Kubik Normal per Jam | Sistem industri Eropa |

| CFM | Kaki Kubik per Menit | Aliran aktual pada kondisi operasi |

Mengapa Perhitungan Laju Aliran Penting

Laju aliran yang tidak mencukupi menyebabkan beberapa masalah kinerja:

Pengurangan Kecepatan

Silinder bergerak lebih lambat dari yang dirancang ketika aliran udara tidak memadai. Hal ini secara langsung berdampak pada waktu siklus produksi dan efektivitas peralatan secara keseluruhan2.

Penurunan Tekanan

Laju aliran yang rendah tidak dapat mempertahankan tekanan sistem selama periode permintaan tinggi. Penurunan tekanan mengurangi keluaran daya dan menyebabkan operasi yang tidak konsisten.

Ketidakefisienan Sistem

Sistem aliran yang terlalu besar membuang energi melalui kompresi yang berlebihan dan kerugian distribusi. Perhitungan yang tepat mengoptimalkan konsumsi energi.

Hubungan Laju Aliran vs Tekanan

Laju aliran dan tekanan bekerja bersama dalam sistem pneumatik. Laju aliran yang lebih tinggi dapat mempertahankan tekanan selama gerakan silinder yang cepat, sementara tekanan yang memadai memastikan transmisi gaya yang tepat.

Hubungan ini mengikuti prinsip-prinsip dinamika fluida dasar. Ketika permintaan aliran meningkat, tekanan cenderung menurun kecuali jika sistem suplai mengimbanginya.

Dampak Dunia Nyata

Baru-baru ini saya bekerja dengan Maria, seorang supervisor produksi di produsen komponen otomotif Spanyol. Lini perakitannya menggunakan beberapa silinder udara tanpa batang untuk pemosisian komponen. Sistem ini bekerja dengan baik selama pengujian siklus tunggal tetapi gagal selama proses produksi penuh.

Masalahnya adalah perhitungan laju aliran. Para insinyur mengukur pasokan udara untuk kebutuhan silinder individu tetapi mengabaikan permintaan operasi simultan. Ketika beberapa silinder dioperasikan bersama, total permintaan aliran melebihi kapasitas pasokan.

Bagaimana Anda Menghitung Kebutuhan Aliran Silinder Dasar?

Perhitungan aliran silinder dasar membentuk fondasi untuk semua ukuran sistem pneumatik. Perhitungan ini menentukan konsumsi udara untuk masing-masing silinder.

Laju aliran silinder dasar sama dengan volume silinder dikalikan dengan frekuensi operasi dan rasio tekanan. Rumusnya adalah: Laju Aliran (SCFM) = Volume Silinder (dalam³) × Siklus per Menit × Rasio Tekanan ÷ 1728.

Rumus Laju Aliran Dasar

Persamaan dasar untuk laju aliran silinder pneumatik:

Q = V × f × (P₁/P₀) ÷ 1728

Dimana:

- Q = Laju aliran dalam SCFM

- V = Volume silinder dalam inci kubik

- f = Frekuensi siklus (siklus per menit)

- P₁ = Tekanan operasi (PSIA) - ini adalah tekanan absolut3

- P₀ = Tekanan atmosfer (14,7 PSIA)

- 1728 = Faktor konversi (inci kubik ke kaki kubik)

Perhitungan Volume Silinder

Untuk silinder pneumatik standar:

Volume = π × (Diameter/2)² × Panjang Pukulan

Untuk silinder kerja ganda, hitung volume perpanjangan dan penarikan:

- Perpanjang Volume: Area piston penuh × langkah

- Tarik Volume(Area piston - area batang) × langkah

Pertimbangan Rasio Tekanan

Rasio tekanan (P₁/P₀) memperhitungkan kompresi udara. Tekanan pengoperasian yang lebih tinggi memerlukan volume udara standar yang lebih banyak untuk mengisi ruang silinder yang sama.

| Tekanan Operasi (PSIG) | Rasio Tekanan | Pengganda Konsumsi Udara |

|---|---|---|

| 60 | 5.08 | 5,08x volume standar |

| 80 | 6.44 | 6,44x volume standar |

| 100 | 7.81 | 7,81x volume standar |

| 120 | 9.17 | 9,17x volume standar |

Contoh Perhitungan Praktis

Untuk diameter 2 inci, silinder stroke 12 inci dengan kecepatan 80 PSIG, bersepeda 30 kali per menit:

Volume Silinder = π × (1)² × 12 = 37,7 in³

Rasio Tekanan = (80 + 14,7) ÷ 14,7 = 6,44

Laju Aliran = 37,7 × 30 × 6,44 ÷ 1728 = 4,2 SCFM

Pertimbangan Silinder Kerja Ganda

Silinder kerja ganda mengkonsumsi udara pada kedua langkah. Hitung konsumsi total dengan menambahkan kebutuhan perpanjangan dan penarikan:

Aliran Total = Aliran Perpanjangan + Aliran Penarikan

Untuk silinder dengan batang, volume retraksi lebih kecil daripada volume ekstensi karena perpindahan batang.

Faktor Apa Saja yang Mempengaruhi Perhitungan Laju Aliran Silinder Tanpa Batang?

Silinder tanpa batang menghadirkan tantangan perhitungan aliran yang unik dibandingkan dengan silinder pneumatik tradisional. Memahami perbedaan ini memastikan ukuran sistem yang akurat.

Perhitungan aliran silinder tanpa batang harus memperhitungkan variasi volume internal, perbedaan sistem penyegelan, dan efek mekanisme kopling. Faktor-faktor ini dapat meningkatkan kebutuhan aliran sebesar 10-25% dibandingkan dengan silinder tradisional yang setara.

Perbedaan Volume Internal

Silinder pneumatik tanpa batang memiliki geometri internal yang berbeda yang memengaruhi perhitungan aliran:

Sistem Kopling Magnetik

Silinder tanpa batang yang digabungkan secara magnetis mempertahankan volume internal yang konsisten. Kopling magnetik tidak secara signifikan memengaruhi perhitungan konsumsi udara.

Sistem Penyegelan Mekanis

Silinder tanpa batang yang disegel secara mekanis memiliki bukaan slot yang sedikit meningkatkan volume internal. Volume tambahan ini memengaruhi perhitungan laju aliran.

Dampak Sistem Penyegelan

Sistem penyegelan yang berbeda memengaruhi persyaratan aliran:

| Jenis Penyegelan | Dampak Aliran | Peningkatan Khas |

|---|---|---|

| Kopling Magnetik | Minimal | 0-5% |

| Penyegelan Mekanis | Sedang | 5-15% |

| Penyegelan Tingkat Lanjut | Variabel | 10-25% |

Pertimbangan Mekanisme Kopling

Mekanisme kopling antara piston internal dan carriage eksternal memengaruhi dinamika aliran:

Efek Aliran Kopling Magnetik

- Penyegelan yang Konsisten: Mempertahankan pola aliran yang dapat diprediksi

- Tidak Ada Koneksi Langsung: Menghilangkan jalur kebocoran eksternal

- Perhitungan Standar: Gunakan formula tradisional dengan sedikit penyesuaian

Efek Aliran Kopling Mekanis

- Penyegelan Slot: Memerlukan mekanisme penyegelan tambahan

- Peningkatan Volume: Area slot menambah volume total silinder

- Potensi Kebocoran: Persyaratan aliran yang lebih tinggi untuk pemeliharaan tekanan

Efek Suhu pada Aliran

Silinder tanpa batang sering beroperasi dalam aplikasi dengan variasi suhu yang memengaruhi perhitungan aliran:

Efek Suhu Dingin

- Peningkatan Viskositas: Hambatan aliran yang lebih tinggi

- Pengakuan Segel: Peningkatan gesekan dan potensi kebocoran

- Kondensasi: Akumulasi air mempengaruhi pola aliran

Efek Suhu Panas

- Penurunan Viskositas: Hambatan aliran yang lebih rendah

- Ekspansi Termal: Perubahan volume internal

- Degradasi Segel: Potensi peningkatan kebocoran

Faktor Kecepatan dan Akselerasi

Silinder tanpa batang sering beroperasi pada kecepatan yang lebih tinggi daripada silinder tradisional, yang memengaruhi kebutuhan aliran:

Persyaratan Operasi Kecepatan Tinggi:

- Pengisian Cepat: Membutuhkan laju aliran sesaat yang lebih tinggi

- Pemeliharaan Tekanan: Aliran yang lebih tinggi diperlukan untuk mempertahankan tekanan selama gerakan cepat

- Kerugian Akselerasi: Udara tambahan yang diperlukan untuk akselerasi beban

Faktor Penyesuaian Perhitungan

Untuk perhitungan aliran silinder tanpa batang, terapkan faktor penyesuaian ini:

Laju Aliran yang Disesuaikan = Laju Aliran Dasar × Faktor Penyesuaian

| Jenis Silinder | Faktor Penyesuaian | Aplikasi |

|---|---|---|

| Kopling Magnetik | 1.05 | Aplikasi standar |

| Penyegelan Mekanis | 1.15 | Tujuan umum |

| Aplikasi Berkecepatan Tinggi | 1.25 | Bersepeda cepat |

| Suhu Tinggi | 1.20 | Pengoperasian di atas 150 ° F |

Bagaimana Anda Mengukur Sistem Pasokan Udara untuk Beberapa Silinder?

Sistem beberapa silinder memerlukan analisis aliran yang cermat untuk memastikan pasokan udara yang memadai. Penambahan sederhana dari kebutuhan individu sering kali menyebabkan sistem yang terlalu besar atau terlalu kecil.

Ukuran aliran beberapa silinder memerlukan analisis pola operasi simultan, siklus kerja, dan periode permintaan puncak. Aliran sistem total jarang sama dengan jumlah kebutuhan silinder individual karena perbedaan waktu operasional.

Analisis Operasi Simultan

Tidak semua silinder beroperasi secara bersamaan dalam sebagian besar aplikasi. Menganalisis pola operasi aktual mencegah ukuran yang berlebihan:

Jenis Pola Operasi

- Operasi Berurutan: Silinder beroperasi satu demi satu

- Operasi Simultan: Beberapa silinder beroperasi bersama

- Operasi Acak: Pola waktu yang tidak dapat diprediksi

- Operasi Siklik: Mengulang pola dengan waktu yang diketahui

Pertimbangan Siklus Kerja

Siklus kerja mewakili persentase waktu silinder beroperasi dalam periode tertentu:

Siklus Kerja = Waktu Operasi ÷ Total Waktu Siklus × 100%

| Siklus Tugas | Faktor Perhitungan Aliran | Jenis Aplikasi |

|---|---|---|

| 25% | 0.25 | Pemosisian terputus-putus |

| 50% | 0.50 | Bersepeda secara teratur |

| 75% | 0.75 | Operasi frekuensi tinggi |

| 100% | 1.00 | Pengoperasian berkelanjutan |

Analisis Permintaan Puncak

Ukuran sistem harus mengakomodasi periode permintaan puncak ketika beberapa silinder beroperasi secara bersamaan:

Perhitungan Permintaan Puncak

Arus Puncak = Σ(Arus Individu × Faktor Operasi Simultan)

Di mana faktor operasi simultan mewakili probabilitas silinder yang beroperasi bersama.

Aplikasi Faktor Keanekaragaman

A Faktor Keanekaragaman4 memperhitungkan kemungkinan statistik bahwa tidak semua silinder akan beroperasi pada permintaan maksimum secara bersamaan:

| Jumlah Silinder | Faktor Keanekaragaman | Beban Efektif |

|---|---|---|

| 2-3 | 0.90 | 90% dari total |

| 4-6 | 0.80 | 80% dari total |

| 7-10 | 0.70 | 70% dari total |

| 10+ | 0.60 | 60% dari total |

Contoh Ukuran Sistem

Untuk sistem dengan lima silinder tanpa batang, masing-masing membutuhkan 3 SCFM:

Total Individu = 5 × 3 = 15 SCFM

Dengan Faktor Keanekaragaman = 15 × 0,80 = 12 SCFM

Dengan Faktor Keamanan = 12 × 1,25 = 15 SCFM

Pertimbangan Tangki Penyimpanan

Tangki penerima udara membantu mengelola periode permintaan puncak:

Formula Ukuran Tangki

Volume Tangki (galon) = Laju Aliran Puncak (SCFM) × Waktu (menit) × Penurunan Tekanan (PSI) ÷ 28,8

Di mana 28,8 adalah konstanta konversi untuk kondisi standar.

Aplikasi Dunia Nyata

Saya bekerja dengan David, seorang manajer pemeliharaan di fasilitas pengemasan Kanada, yang berjuang dengan pasokan udara yang tidak memadai untuk sistem silinder tanpa batangnya. Perhitungannya menunjukkan kebutuhan total 20 SCFM, tetapi sistem tidak dapat mempertahankan tekanan selama produksi puncak.

Masalahnya adalah analisis operasi simultan. Selama pergantian produk, enam silinder dioperasikan secara bersamaan untuk penyesuaian posisi. Hal ini menciptakan permintaan puncak selama 30 detik sebesar 35 SCFM, jauh melebihi rata-rata yang dihitung.

Kami memecahkan masalah dengan menambahkan tangki penerima 120 galon dan meningkatkan kompresor untuk menangani permintaan puncak. Sistem ini sekarang beroperasi dengan andal selama semua fase produksi.

Apa Saja Kesalahan Perhitungan Laju Aliran yang Paling Umum?

Kesalahan perhitungan laju aliran menyebabkan lebih banyak kegagalan sistem pneumatik daripada kesalahan desain lainnya. Memahami kesalahan umum ini mencegah desain ulang yang mahal dan penundaan produksi.

Kesalahan laju aliran yang umum terjadi termasuk mengabaikan kehilangan tekanan, salah menghitung frekuensi siklus, mengabaikan operasi simultan, dan menggunakan faktor konversi yang salah. Kesalahan-kesalahan ini biasanya menghasilkan sistem pasokan udara yang terlalu kecil dan kinerja yang buruk.

Pengawasan Kehilangan Tekanan

Banyak insinyur menghitung laju aliran menggunakan tekanan suplai tanpa memperhitungkan kerugian distribusi:

Sumber Kehilangan Tekanan yang Umum

- Gesekan Pipa2-5 PSI per 100 kaki distribusi

- Pembatasan Katup: 3-8 PSI melalui katup kontrol

- Filter/Regulator: Penurunan tekanan 5-10 PSI

- Perlengkapan: 1-2 PSI per koneksi

Asumsi Frekuensi Siklus yang Salah

Waktu siklus teoretis jarang sekali sesuai dengan kebutuhan produksi aktual:

Ketidaksesuaian Desain vs. Kenyataan

- Kecepatan Desain: Kemampuan teoretis maksimum

- Kecepatan Aktual: Dibatasi oleh persyaratan proses

- Periode Puncak: Frekuensi yang lebih tinggi selama produksi terburu-buru

- Siklus Pemeliharaan: Mengurangi frekuensi selama servis peralatan

Kesalahan Operasi Simultan

Dengan mengasumsikan operasi berurutan ketika silinder benar-benar beroperasi secara bersamaan:

Saya menemukan kesalahan ini dengan Lisa, seorang insinyur proses dari pemasok otomotif Jerman. Perhitungan alirannya mengasumsikan operasi berurutan dari delapan silinder tanpa batang di stasiun perakitan. Pada kenyataannya, persyaratan kualitas menuntut operasi simultan untuk pemosisian komponen yang konsisten.

Pasokan udara yang terlalu kecil menyebabkan penurunan tekanan selama operasi simultan, yang menyebabkan pemosisian yang tidak konsisten dan cacat kualitas. Kami menghitung ulang persyaratan aliran untuk operasi simultan dan meningkatkan sistem pasokan udara.

Kesalahan Faktor Konversi

Menggunakan faktor konversi yang tidak tepat di antara satuan laju aliran yang berbeda:

| Konversi | Faktor yang benar | Kesalahan Umum |

|---|---|---|

| SCFM ke SLPM | × 28.32 | Menggunakan 30 atau 25 |

| CFM ke SCFM | × Rasio Tekanan | Mengabaikan koreksi tekanan |

| GPM ke SCFM | × 7,48 × Rasio Tekanan | Hanya menggunakan konversi air |

Pengawasan Koreksi Suhu

Gagal memperhitungkan efek suhu pada kepadatan dan aliran udara:

Ketentuan Standar

- SuhuSUHU: 68°F (20°C)

- Tekanan: 14,7 PSIA (1 atmosfer)

- Kelembaban: Kelembaban relatif 0%

Rumus Koreksi Suhu

Aliran Terkoreksi = Aliran Standar × (Suhu Standar ÷ Suhu Aktual)

Di mana suhu dalam satuan absolut (Rankine atau Kelvin).

Ketidakcukupan Faktor Keamanan

Faktor keamanan yang tidak memadai menyebabkan kinerja sistem yang marjinal:

| Jenis Aplikasi | Faktor Keamanan yang Direkomendasikan |

|---|---|

| Laboratorium / Tugas Ringan | 1.15 |

| Industri Umum | 1.25 |

| Industri Berat | 1.50 |

| Aplikasi Kritis | 2.00 |

Kelalaian Tunjangan Kebocoran

Gagal memperhitungkan kebocoran sistem dalam perhitungan aliran:

Tingkat Kebocoran Umum

- Sistem Baru: 5-10% dari total aliran

- Sistem yang sudah mapan: 10-20% dari total aliran

- Sistem yang Lebih Lama: 20-30% dari total aliran

- Perawatan yang Buruk: 30%+ dari total aliran

Bagaimana Anda Memperhitungkan Kerugian Sistem dalam Perhitungan Aliran?

Kehilangan sistem secara signifikan memengaruhi persyaratan aliran pneumatik. Perhitungan yang akurat harus menyertakan semua sumber kerugian untuk memastikan kinerja sistem yang memadai.

Kerugian sistem dalam perhitungan aliran pneumatik termasuk gesekan pipa, pembatasan katup, kerugian pemasangan, dan kelonggaran kebocoran. Kerugian ini biasanya meningkatkan kebutuhan aliran total sebesar 25-50% di atas konsumsi silinder teoretis.

Kerugian Gesekan Pipa

Sistem distribusi udara bertekanan menimbulkan kerugian gesekan yang mempengaruhi perhitungan aliran:

Faktor Kehilangan Gesekan

- Diameter Pipa: Pipa yang lebih kecil menimbulkan kerugian yang lebih tinggi

- Panjang Pipa: Lari yang lebih lama meningkatkan gesekan total

- Kecepatan Aliran: Kecepatan yang lebih tinggi secara eksponensial meningkatkan kerugian

- Bahan Pipa: Pipa halus mengurangi gesekan

Ukuran Pipa untuk Kebutuhan Aliran

Ukuran pipa yang tepat meminimalkan kerugian akibat gesekan:

| Laju Aliran (SCFM) | Ukuran Pipa yang Direkomendasikan | Kecepatan Maksimum (ft/menit) |

|---|---|---|

| 0-25 | 1/2 inci | 3000 |

| 25-50 | 3/4 inci | 3500 |

| 50-100 | 1 inci | 4000 |

| 100-200 | 1,5 inci | 4500 |

| 200+ | 2 inci + | 5000 |

Kerugian Katup dan Komponen

Katup kontrol dan komponen sistem menciptakan penurunan tekanan yang signifikan:

Kerugian Komponen Umum

- Katup Bola2-5 PSI (terbuka penuh)

- Katup Solenoid: 5-15 PSI

- Katup Kontrol Aliran: 10-25 PSI

- Pemutusan Cepat: 1-3 PSI

- Filter Udara: 2-8 PSI

Koefisien Aliran Cv

Kapasitas aliran katup menggunakan koefisien Cv:

Laju Aliran (SCFM) = Cv × √(ΔP × (P₁ + P₂))

Dimana:

- Cv = Koefisien aliran katup

- ΔP = Penurunan tekanan pada katup

- P₁ = Tekanan hulu (PSIA)

- P₂ = Tekanan hilir (PSIA)

Perhitungan Kebocoran Sistem

Kebocoran merupakan bagian yang signifikan dari total konsumsi udara:

Metode Penilaian Kebocoran

- Pengujian Peluruhan Tekanan5: Mengukur penurunan tekanan dari waktu ke waktu

- Deteksi Ultrasonik: Menemukan sumber kebocoran individu

- Pemantauan Aliran: Membandingkan konsumsi aktual vs. konsumsi teoretis

- Pengujian Gelembung: Deteksi visual titik kebocoran

Faktor Penyisihan Kebocoran

Sertakan tunjangan kebocoran dalam perhitungan aliran:

| Usia Sistem | Tingkat Pemeliharaan | Faktor Kebocoran |

|---|---|---|

| Baru | Luar biasa | 1.10 |

| 1-3 Tahun | Bagus. | 1.20 |

| 3-7 Tahun | Rata-rata | 1.35 |

| 7+ Tahun | Miskin | 1.50+ |

Perhitungan Total Kerugian Sistem

Gabungkan semua sumber kehilangan untuk ukuran aliran yang akurat:

Total Aliran yang Dibutuhkan = Aliran Silinder × Faktor Kehilangan Pipa × Faktor Kehilangan Komponen × Faktor Kebocoran × Faktor Keamanan

Penilaian Kerugian Praktis

Baru-baru ini saya membantu Roberto, seorang teknisi pemeliharaan dari produsen tekstil Italia, memecahkan masalah pasokan udara kronis. Sistem silinder tanpa batangnya beroperasi secara tidak konsisten meskipun kapasitas kompresornya memadai.

Kami melakukan penilaian kerugian yang komprehensif dan menemukan:

- Gesekan Pipa: Diperlukan peningkatan aliran 15%

- Kerugian KatupDiperlukan aliran tambahan 20%

- Kebocoran SistemPeningkatan konsumsi 25%

- Dampak TotalAliran 60% lebih banyak dari perhitungan teoritis

Setelah mengatasi kebocoran besar dan meningkatkan pipa distribusi, sistem beroperasi secara andal dengan kapasitas kompresor yang ada.

Strategi Meminimalkan Kerugian

Kurangi kerugian sistem melalui desain yang tepat:

Optimalisasi Sistem Distribusi

- Sistem Loop: Mengurangi penurunan tekanan melalui beberapa jalur

- Ukuran yang Tepat: Gunakan diameter pipa yang memadai

- Meminimalkan Perlengkapan: Mengurangi titik koneksi

- Komponen Kualitas: Gunakan katup dan alat kelengkapan dengan kerugian rendah

Program Pemeliharaan

- Deteksi Kebocoran Reguler: Survei ultrasonik bulanan

- Penggantian Pencegahan: Mengganti segel dan sambungan yang aus

- Pemantauan Tekanan: Melacak tren kinerja sistem

- Peningkatan Komponen: Mengganti komponen yang mengalami kehilangan tinggi

Kesimpulan

Perhitungan laju aliran pneumatik yang akurat membutuhkan pemahaman tentang kebutuhan silinder, kerugian sistem, dan pola operasional. Perhitungan yang tepat memastikan kinerja silinder tanpa batang yang andal sekaligus mengoptimalkan konsumsi energi dan biaya sistem.

Tanya Jawab Tentang Perhitungan Laju Aliran Pneumatik

Bagaimana Anda menghitung laju aliran silinder pneumatik?

Hitung laju aliran menggunakan: Laju Aliran (SCFM) = Volume Silinder (dalam³) × Siklus per Menit × Rasio Tekanan ÷ 1728. Sertakan volume pemanjangan dan penarikan untuk silinder kerja ganda.

Apa perbedaan antara SCFM dan CFM dalam perhitungan pneumatik?

SCFM (Standard Cubic Feet per Minute) mengukur aliran pada kondisi standar (14,7 PSIA, 68°F), sedangkan CFM mengukur aliran aktual pada kondisi operasi. SCFM memberikan nilai perbandingan yang konsisten terlepas dari tekanan operasi.

Berapa banyak aliran ekstra yang harus saya tambahkan untuk kehilangan sistem?

Tambahkan 25-50% aliran ekstra untuk kerugian sistem termasuk gesekan pipa, pembatasan katup, dan kebocoran. Sistem baru biasanya membutuhkan aliran tambahan 25%, sedangkan sistem lama mungkin membutuhkan 50% atau lebih.

Apakah silinder tanpa batang membutuhkan lebih banyak aliran udara daripada silinder standar?

Silinder tanpa batang biasanya membutuhkan aliran udara 5-25% lebih banyak daripada silinder standar yang setara karena perbedaan sistem penyegelan dan variasi volume internal. Jenis kopling magnetik memiliki peningkatan minimal sementara jenis penyegelan mekanis membutuhkan lebih banyak.

Bagaimana Anda menghitung aliran untuk beberapa silinder yang beroperasi secara bersamaan?

Hitung aliran silinder individual, kemudian terapkan faktor keragaman berdasarkan pola operasi aktual. Gunakan analisis operasi simultan daripada penambahan sederhana dari persyaratan individual untuk menghindari ukuran yang berlebihan.

Faktor keamanan apa yang harus saya gunakan untuk perhitungan aliran pneumatik?

Gunakan faktor keamanan 1,25 untuk aplikasi industri umum, 1,50 untuk penggunaan industri berat, dan 2,00 untuk aplikasi kritis. Hal ini memperhitungkan variasi dalam kondisi operasi dan kebutuhan ekspansi di masa mendatang.

-

Temukan berbagai jenis silinder pneumatik tanpa batang dan manfaatnya dalam aplikasi yang membutuhkan goresan panjang dan tapak yang ringkas. ↩

-

Pelajari tentang Overall Equipment Effectiveness (OEE), metrik utama yang digunakan untuk mengukur produktivitas manufaktur. ↩

-

Memahami konsep tekanan absolut (PSIA) dan mengapa hal ini sangat penting untuk perhitungan aliran gas dan pneumatik yang akurat. ↩

-

Jelajahi bagaimana faktor keragaman digunakan dalam bidang teknik untuk memperkirakan beban total sistem di mana tidak semua komponen beroperasi secara bersamaan. ↩

-

Pelajari prinsip dan prosedur pengujian peluruhan tekanan, metode umum yang digunakan untuk mengukur tingkat kebocoran udara dalam sistem pneumatik. ↩