Ketika silinder pneumatik Anda tiba-tiba kehilangan 30% dari kekuatan nominalnya atau gagal mencapai kecepatan yang ditentukan meskipun kapasitas kompresor memadai, Anda kemungkinan mengalami efek kumulatif dari penurunan tekanan di sepanjang port dan sambungan—pencuri energi yang tak terlihat yang dapat mengurangi efisiensi sistem sebesar 40-60% sambil tetap tersembunyi dari pengamatan kasual. Kerugian tekanan ini menumpuk di seluruh sistem, menciptakan hambatan kinerja yang membuat frustrasi para insinyur yang fokus pada penentuan ukuran silinder sambil mengabaikan jalur aliran kritis. 💨

Dinamika penurunan tekanan dalam sistem pneumatik mengikuti mekanika fluida1 Prinsip-prinsip di mana setiap pembatasan (port, sambungan, katup) menyebabkan kerugian energi yang sebanding dengan kuadrat kecepatan aliran, dengan penurunan tekanan sistem total merupakan jumlah dari semua kerugian individu, yang secara langsung mengurangi daya silinder yang tersedia dan kinerja kecepatan.

Kemarin, saya membantu Maria, seorang insinyur manufaktur di pabrik mesin tekstil di Georgia, yang menemukan bahwa mengoptimalkan kerugian tekanan aliran udara meningkatkan kecepatan silindernya sebesar 45% tanpa mengganti satu silinder pun atau menambah kapasitas kompresor.

Daftar Isi

- Apa yang Menyebabkan Penurunan Tekanan pada Komponen Sistem Pneumatik?

- Bagaimana Cara Menghitung dan Mengukur Kerugian Tekanan?

- Apa Dampak Kumulatif dari Berbagai Pembatasan?

- Bagaimana Cara Meminimalkan Penurunan Tekanan untuk Kinerja Maksimal?

Apa yang Menyebabkan Penurunan Tekanan pada Komponen Sistem Pneumatik?

Memahami mekanisme dasar penurunan tekanan sangat penting untuk optimasi sistem. 🔬

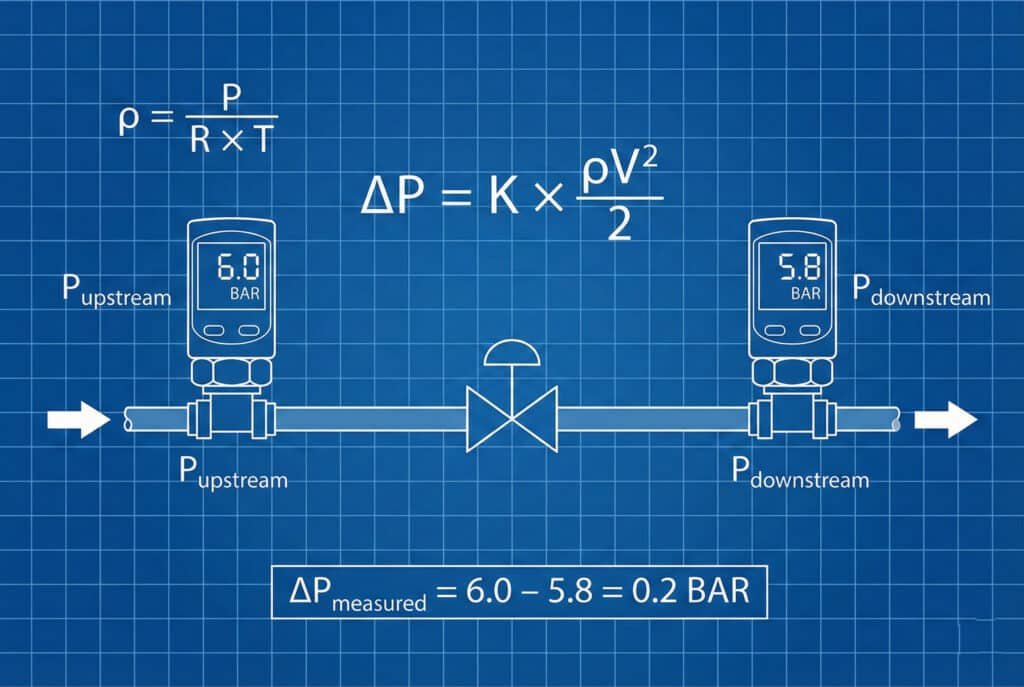

Penurunan tekanan terjadi ketika udara yang mengalir menemui hambatan yang mengubah energi kinetik menjadi panas melalui gesekan, turbulensi, dan pemisahan aliran2, dengan kerugian yang diatur oleh persamaan

\( \Delta P = K \times (\rho V^{2} / 2) \), di mana K adalah koefisien kerugian yang spesifik untuk geometri komponen dan kondisi aliran masing-masing.

Persamaan Penurunan Tekanan Dasar

Hubungan penurunan tekanan dasar adalah:

$$

\Delta P = K \times \frac{\rho V^{2}}{2}

$$

Dimana:

- \( \Delta P \) = Penurunan tekanan (Pa)

- \( K \) = Koefisien kerugian (tanpa dimensi)

- \( \rho \) = Kepadatan udara (kg/m³)

- \( V \) = Kecepatan udara (m/s)

Mekanisme Kerugian Utama

Kerugian Gesekan:

- Gesekan dindingViskositas air menimbulkan tegangan geser pada dinding pipa.

- Kekasaran permukaanPermukaan yang tidak rata meningkatkan koefisien gesekan.

- Ketergantungan panjangKerugian bertambah seiring dengan jarak.

- Bilangan Reynolds3 efekRegime aliran mempengaruhi faktor gesekan

Kerugian Bentuk:

- Kontraksi mendadakPeningkatan kecepatan aliran melalui area yang berkurang

- Perkembangan mendadak: Perlambatan aliran dan pelepasan energi

- Perubahan arahSiku, tee, dan lekukan menyebabkan turbulensi.

- HambatanKatup, filter, dan sambungan menghalangi aliran.

Koefisien Kerugian Spesifik Komponen

| Komponen | Nilai K Tipikal | Mekanisme Kerugian Utama |

|---|---|---|

| Pipa lurus (per L/D) | 0.02-0.05 | Gesekan dinding |

| Siku 90 derajat | 0.3-0.9 | Pemisahan aliran |

| Kontraksi mendadak | 0.1-0.5 | Kerugian percepatan |

| Perkembangan mendadak | 0.2-1.0 | Kerugian akibat perlambatan |

| Katup bola (terbuka penuh) | 0.05-0.2 | Pembatasan ringan |

| Katup gerbang (terbuka penuh) | 0.1-0.3 | Gangguan aliran |

Efek Geometri Pelabuhan

Desain Port Silinder:

- Pelabuhan dengan tepi yang tajam: Koefisien kerugian tinggi (K = 0,5–1,0)

- Entri bulatKerugian berkurang (K = 0,1-0,3)

- Transisi bertahapPemisahan minimal (K = 0,05–0,15)

- Diameter portHubungan terbalik dengan kecepatan dan kerugian

Jalur Aliran Internal:

- Kedalaman pelabuhanMempengaruhi kerugian saat masuk dan keluar.

- Ruangan dalam: Membuat kerugian ekspansi/kontraksi

- Perubahan arah aliran: Belokan 90° meningkatkan kerugian secara signifikan.

- Toleransi manufaktur: Tepi tajam vs. transisi halus

Kontribusi yang Sesuai

Perlengkapan Dorong Masuk:

- Pembatasan internalDiameter efektif yang berkurang

- Kompleksitas jalur aliranPerubahan arah yang berulang-ulang

- Gangguan segelO-ring menyebabkan gangguan aliran.

- Varian perakitan: Geometri internal yang tidak konsisten

Sambungan Berulir:

- Gangguan benang: Obstruksi aliran parsial

- Efek sealant: Senyawa benang mempengaruhi area aliran

- Masalah penyelarasanKoneksi yang tidak sejajar meningkatkan kerugian.

- Geometri internalDiameter dalam yang bervariasi

Studi Kasus: Mesin Tekstil Maria

Analisis sistem Maria mengidentifikasi sumber-sumber penurunan tekanan yang signifikan:

- Tekanan pasokan: 7 bar pada kompresor

- Tekanan masuk silinder4,8 bar (kerugian 31%)

- Kontributor utama:

– Filter: Kehilangan tekanan 0,6 bar

– Manifold katup: Kerugian tekanan 0,8 bar

– Sambungan dan pipa: Kerugian tekanan 0,5 bar

– Port silinder: Kerugian tekanan 0,3 bar

Penurunan tekanan total sebesar 2,2 bar ini mengurangi gaya silinder efektifnya sebesar 31% dan kecepatannya sebesar 45%.

Bagaimana Cara Menghitung dan Mengukur Kerugian Tekanan?

Perhitungan dan pengukuran penurunan tekanan yang akurat memungkinkan optimasi sistem yang terarah. 📊

Hitung kerugian tekanan menggunakan koefisien kerugian komponen dan kecepatan aliran: \( \Delta P = K \times (\rho V^{2} / 2) \), kemudian ukur kerugian aktual menggunakan transduser tekanan berpresisi tinggi yang dipasang sebelum dan setelah setiap komponen untuk memvalidasi perhitungan dan mengidentifikasi hambatan yang tidak terduga.

Metodologi Perhitungan

Proses Langkah-demi-Langkah:

- Tentukan laju aliran\( Q = A \times V \) (persyaratan silinder)

- Hitung kecepatan\( V = Q / A \) untuk setiap komponen

- Temukan koefisien kerugianNilai \( K \) dari literatur atau pengujian

- Hitung kerugian individu: \( \Delta P = K \times (\rho V^{2} / 2) \)

- Jumlah total kerugian: \( \Delta P_{\text{total}} = \Sigma \Delta P_{\text{individual}} \)

Perhitungan Kepadatan Udara:

$$

\rho = \frac{P}{R \times T}

$$

Dimana:

- \( P \) = Tekanan absolut (Pa)

- \( R \) = Konstanta gas spesifik4 untuk udara (287 J/kg·K)

- \( T \) = Suhu mutlak (K)

Perhitungan Kecepatan Aliran

Untuk Penampang Lingkaran:

$$

V = \frac{4Q}{\pi D^{2}}

$$

Dimana:

- \( Q \) = Laju aliran volumetrik (m³/s)

- \( D \) = Diameter dalam (m)

Untuk Geometri Kompleks:

$$

V = \frac{Q}{A_{\text{efektif}}}

$$

Di mana \( A_{\text{effective}} \) harus ditentukan secara eksperimental atau melalui Analisis CFD5.

Peralatan Pengukuran dan Pengaturan

| Peralatan | Akurasi | Aplikasi | Tingkat Biaya |

|---|---|---|---|

| Transduser tekanan diferensial | ±0,11 TP3T FS | Pengujian komponen | Sedang |

| Tabung Pitot | ± 2% | Pengukuran kecepatan | Rendah |

| Pelat orifice | ± 1% | Pengukuran laju aliran | Rendah |

| Pengukur aliran massa | ± 0,5% | Pengukuran aliran yang akurat | Tinggi |

Teknik Pengukuran

Pemasangan Kran Tekanan:

- Lokasi hulu: 8-10 kali diameter pipa sebelum pembatasan

- Lokasi hilir: 4-6 kali diameter pipa setelah pembatasan

- Desain keranLubang yang rata dengan permukaan, tanpa tepian kasar

- Beberapa ketukan: Nilai rata-rata untuk akurasi

Protokol Pengumpulan Data:

- Kondisi steady-stateIzinkan stabilisasi sistem

- Beberapa pengukuranAnalisis statistik variasi

- Kompensasi suhuSesuaikan dengan perubahan densitas

- Korelasi laju aliran: Ukur aliran dan tekanan secara bersamaan

Contoh Perhitungan

Contoh 1: Kerugian Port Silinder

Sudah:

- Debit aliran: 100 SCFM (0,047 m³/s pada kondisi standar)

- Diameter port: 8 mm

- Tekanan pengoperasian: 6 bar

- Suhu: 20°C

- Koefisien kerugian port: K = 0,4

Perhitungan:

- Kecepatan: V = 4 × 0,047/(π × 0,008²) = 93,4 m/s

- Kepadatan: ρ = 600.000/(287 × 293) = 7,14 kg/m³

- Penurunan tekanan: ΔP = 0,4 × (7,14 × 93,4²) / 2 = 12.450 Pa = 0,125 bar

Contoh 2: Kerugian Penyesuaian

Siku 90° dengan:

- Diameter dalam: 6 mm

- Laju aliran: 50 SCFM

- Koefisien kerugian: K = 0,6

Hasil: \( \Delta P = 0,18\ \text{bar} \)

Validasi dan Verifikasi

Pengukuran vs. Perhitungan:

- Perjanjian tipikal±15% untuk komponen standar

- Geometri yang kompleks±25% akibat ketidakpastian geometri

- Variasinya dalam proses manufaktur±10% komponen ke komponen

- Efek instalasi±20% akibat kondisi hulu/hilir

Sumber Ketidaksesuaian:

- Ketepatan koefisien kerugianNilai sastra vs. komponen aktual

- Pengaruh regime aliranTransisi antara aliran laminar dan turbulen

- Efek suhu: Perubahan densitas dan viskositas

- KompresibilitasEfek aliran berkecepatan tinggi

Analisis Tingkat Sistem

Pengukuran Sistem Tekstil Maria:

- Kerugian total yang dihitung2,0 bar

- Kerugian total yang diukur2,2 bar (selisih 10%)

- Perbedaan yang signifikan:

– Rumah filter: 25% lebih tinggi dari perhitungan.

– Manifold katup: 15% lebih tinggi dari yang diharapkan

– Perangkat: Kesesuaian yang ketat dengan perhitungan

Wawasan Pengukuran:

- Kondisi filterPenutupan sebagian menyebabkan kerugian yang lebih besar.

- Desain bermacam-macam: Geometri internal lebih ketat daripada yang diperkirakan.

- Efek instalasiTurbulensi hulu mempengaruhi beberapa pengukuran.

Apa Dampak Kumulatif dari Berbagai Pembatasan?

Penurunan tekanan yang berulang-ulang di seluruh sistem menyebabkan efek berlipat ganda yang secara signifikan mempengaruhi kinerja. 📈

Dampak penurunan tekanan kumulatif mengikuti prinsip bahwa total kerugian sistem sama dengan jumlah semua kerugian individu \( \Delta P_{\text{total}} = \Sigma \Delta P_i \), di mana setiap hambatan mengurangi tekanan yang tersedia untuk komponen berikutnya, menyebabkan penurunan kinerja berantai yang dapat mengurangi gaya silinder sebesar 40–60% pada sistem yang dirancang dengan buruk.

Analisis Penurunan Tekanan Seri

Sifat Aditif:

$$

\Delta P_{\text{total}} = \Delta P_{1} + \Delta P_{2} + \Delta P_{3} + \cdots + \Delta P_{n}

$$

Setiap komponen dalam jalur aliran berkontribusi terhadap kerugian total sistem.

Perhitungan Tekanan Tersedia:

$$

P_{\text{tersedia}} = P_{\text{pasokan}} – \Delta P_{\text{total}}

$$

Tekanan yang tersedia ini menentukan kinerja silinder yang sebenarnya.

Distribusi Penurunan Tekanan

Gangguan Sistem yang Umum:

- Sistem pasokan10-20% (saringan, pengatur, saluran utama)

- Manifold katup25-35% (katup arah, pengatur aliran)

- Menghubungkan garis15-25% (pipa, sambungan)

- Port silinder10-20% (batasan inlet/outlet)

- Sistem knalpot5-15% (peredam suara, katup knalpot)

Analisis Dampak Kinerja

Pengurangan Kekuatan:

$$

F_{\text{aktual}} = F_{\text{terdaftar}} \times \left( \frac{P_{\text{tersedia}}}{P_{\text{terdaftar}}} \right)

$$

Di mana kerugian tekanan secara langsung mengurangi gaya yang tersedia.

Dampak Kecepatan:

Laju aliran melalui pembatas sebagai berikut:

$$

Q = C_v × √(ΔP/SG)

$$

Penurunan tekanan yang tersedia mengurangi laju aliran dan kecepatan silinder.

Efek Berantai

| Komponen Sistem | Kerugian Pribadi | Kerugian Kumulatif | Dampak Kinerja |

|---|---|---|---|

| Filter | 0,3 bar | 0,3 bar | Pengurangan gaya 4% |

| Regulator | 0,2 bar | 0,5 bar | Pengurangan gaya 7% |

| Katup utama | 0,6 bar | 1,1 bar | Pengurangan gaya 16% |

| Perlengkapan | 0,4 bar | 1,5 bar | Pengurangan gaya 21% |

| Port silinder | 0,3 bar | 1,8 bar | Pengurangan gaya 26% |

Efek Non-Linier

Hubungan Kuadrat Kecepatan:

Seiring dengan peningkatan aliran, penurunan tekanan meningkat secara kuadratik:

$$

\Delta P berbanding lurus dengan Q^{2}

$$

Ini berarti peningkatan laju aliran dua kali lipat akan menyebabkan penurunan tekanan empat kali lipat.

Pembatasan Akumulasi:

Banyak pembatasan kecil dapat menyebabkan kerugian total yang lebih besar daripada satu pembatasan besar karena efek kecepatan.

Analisis Efisiensi Sistem

Efisiensi Sistem Secara Keseluruhan:

$$

\eta_{\text{sistem}}

= \frac{P_{\text{tersedia}}}{P_{\text{pasokan}}}

= \frac{P_{\text{pasokan}} – \Sigma \Delta P}{P_{\text{pasokan}}}

$$

Perhitungan Pemborosan Energi:

$$

\eta_{\text{sistem}}

= \frac{P_{\text{tersedia}}}{P_{\text{pasokan}}}

= \frac{P_{\text{pasokan}} – \Sigma \Delta P}{P_{\text{pasokan}}}

$$

Di mana energi yang terbuang diubah menjadi panas.

Prioritas Optimasi

Analisis Pareto:

Fokuskan upaya optimasi pada komponen dengan kerugian tertinggi:

- Manifold katupSeringkali 30-40% dari total kerugian

- FilterDapat mencapai 20-30% saat kotor.

- Port silinder15-25% pada silinder berdiameter kecil

- Perlengkapan: 10-20% efek kumulatif

Studi Kasus: Penilaian Dampak Kumulatif

Sistem Maria Sebelum Optimasi:

- Tekanan pasokan7,0 bar

- Tersedia di silinder4,8 bar

- Efisiensi sistem: 69%

- Pengurangan kekuatan: 31%

- Pengurangan kecepatan: 45%

Kontribusi Pribadi:

- Saringan utama0,4 bar (18% kerugian total)

- Saringan sekunder0,2 bar (9% kerugian total)

- Pengatur tekanan0,3 bar (14% kerugian total)

- Manifold katup utama0,8 bar (36% kerugian total)

- Pipa distribusi0,3 bar (14% kerugian total)

- Koneksi silinder0,2 bar (9% kerugian total)

Korelasi Kinerja:

- Gaya silinder teoretis1.250 N

- Gaya yang diukur secara aktual860 N (pengurangan 31%)

- Ketepatan korelasiPerjanjian 98% dengan perhitungan berdasarkan tekanan

Bagaimana Cara Meminimalkan Penurunan Tekanan untuk Kinerja Maksimal?

Mengurangi penurunan tekanan memerlukan optimasi sistematis dalam pemilihan komponen, penentuan ukuran, dan desain sistem. 🎯

Minimalkan penurunan tekanan melalui optimasi komponen (lubang yang lebih besar, katup yang lebih efisien), perbaikan desain sistem (jalur yang lebih pendek, hambatan yang lebih sedikit), penyesuaian ukuran yang tepat (kapasitas aliran yang memadai), dan praktik pemeliharaan (saringan yang bersih, pemasangan yang benar) untuk memulihkan 80-90% kinerja yang hilang.

Strategi Pemilihan Komponen

Optimasi Katup:

- Katup dengan koefisien aliran tinggi (Cv)Pilih katup dengan koefisien aliran 2-3 kali lipat dari persyaratan yang dihitung.

- Desain penuh port: Meminimalkan pembatasan internal

- Alur aliran yang disederhanakanHindari sudut tajam dan perubahan mendadak.

- Manifold terintegrasi: Kurangi kerugian koneksi

Peningkatan Pelabuhan dan Peralatan:

- Diameter lubang yang lebih besar: Meningkatkan sebesar 25-50% di atas nilai minimum yang dihitung.

- Transisi yang mulus: Masukan yang dipotong miring atau dibulatkan

- Aksesori berkualitas tinggi: Geometri internal yang diproduksi dengan presisi tinggi

- Desain lurusMinimalkan perubahan arah aliran

Optimasi Desain Sistem

Peningkatan Tata Letak:

- Jalur aliran yang lebih pendekRute langsung antara komponen

- Meminimalkan perlengkapanGunakan pipa kontinu jika memungkinkan.

- Jalur aliran paralel: Sebarkan aliran untuk mengurangi kecepatan individu.

- Penempatan komponen strategis: Letakkan komponen dengan kerugian tinggi secara optimal.

Pedoman Ukuran:

- Diameter tabungUkuran untuk kecepatan maksimum 15 m/s

- Ukuran port1,5-2 kali luas minimum yang dihitung

- Pemilihan katupPeringkat CV 2-3 kali lipat dari persyaratan yang dihitung.

- Penentuan ukuran filterUkuran untuk kerugian tekanan <0,1 bar pada aliran maksimum

Teknik Optimasi Lanjutan

| Teknik | Pengurangan Penurunan Tekanan | Biaya Implementasi | Kompleksitas |

|---|---|---|---|

| Pembesaran pelabuhan | 40-60% | Rendah | Rendah |

| Peningkatan katup | 30-50% | Sedang | Rendah |

| Desain ulang sistem | 50-70% | Tinggi | Tinggi |

| Optimasi CFD | 60-80% | Sedang | Sangat Tinggi |

Pemeliharaan dan Praktik Operasional

Pengelolaan Filter:

- Penggantian rutinSebelum tekanan diferensial melebihi 0,2 bar

- Ukuran yang tepatFilter berukuran besar mengurangi penurunan tekanan.

- Sistem pintas: Memungkinkan pemeliharaan tanpa pematian

- Pemantauan kondisiPemantauan tekanan diferensial secara terus-menerus

Praktik Terbaik Instalasi:

- Penyesuaian yang tepatPastikan semua sambungan terpasang dengan benar.

- Transisi yang mulusHindari langkah-langkah internal atau celah.

- Dukungan yang memadaiMencegah deformasi garis di bawah tekanan

- Kontrol kualitasPeriksa geometri internal setelah pemasangan.

Solusi Optimalisasi Penurunan Tekanan Bepto

Di Bepto Pneumatics, kami telah mengembangkan pendekatan komprehensif untuk meminimalkan penurunan tekanan sistem:

Inovasi Desain:

- Geometri pelabuhan yang dioptimalkan: Jalur aliran yang dirancang dengan CFD

- Sistem manifold terintegrasi: Hapus koneksi eksternal

- Silinder berdiameter besar: Port berukuran besar untuk mengurangi kerugian

- Sambungan yang dirancang secara efisienKoneksi berkerugian rendah yang dirancang khusus

Hasil Kinerja:

- Pengurangan penurunan tekananPeningkatan 60-80% dibandingkan dengan desain standar

- Pemulihan kekuatan: 90-95% dari gaya teoritis yang dicapai

- Peningkatan kecepatan: 40-60% waktu siklus yang lebih cepat

- Efisiensi energiPenurunan konsumsi udara terkompresi sebesar 25-35%

Strategi Implementasi untuk Sistem Maria

Fase 1: Hasil Cepat (Minggu 1-2)

- Penggantian filterFilter aliran tinggi, hambatan rendah

- Peningkatan manifold katupKatup arah dengan koefisien aliran tinggi (Cv)

- Optimasi pemasanganGanti sambungan dorong yang membatasi

- Peningkatan pipaPipa pasokan berdiameter lebih besar

Fase 2: Perancangan Ulang Sistem (Bulan 1-2)

- Integrasi bermacam-macamManifold kustom dengan jalur aliran yang dioptimalkan

- Modifikasi pelabuhanPerbesar lubang silinder jika memungkinkan.

- Optimasi tata letak: Perancangan ulang sistem aliran pneumatik

- Konsolidasi komponen: Kurangi jumlah pembatasan aliran

Fase 3: Optimasi Lanjutan (Bulan 3-6)

- Analisis CFDOptimalkan geometri aliran yang kompleks

- Komponen khusus: Desain solusi yang disesuaikan dengan kebutuhan aplikasi

- Pemantauan kinerjaOptimasi sistem berkelanjutan

- Pemeliharaan prediktifPenjadwalan pemeliharaan berdasarkan penurunan tekanan

Hasil dan Peningkatan Kinerja

Hasil Implementasi Maria:

- Pengurangan penurunan tekananDari 2,2 bar menjadi 0,8 bar (peningkatan 64%)

- Tekanan silinder yang tersedia: Meningkat dari 4,8 bar menjadi 6,2 bar

- Pemulihan kekuatanDari 860 N hingga 1.160 N (peningkatan 35%)

- Peningkatan kecepatan45% waktu siklus yang lebih cepat

- Efisiensi energiPenurunan konsumsi udara sebesar 28%

Analisis Biaya-Manfaat

Biaya Implementasi:

- Peningkatan komponen: $15,000

- Modifikasi sistem: $8,000

- Waktu teknik: $5,000

- Instalasi: $3,000

- Total investasi: $31,000

Manfaat Tahunan:

- Peningkatan produktivitas$85.000 (waktu siklus yang lebih cepat)

- Penghematan energi$18.000 (pengurangan konsumsi udara)

- Pengurangan pemeliharaan$8.000 (kurang beban komponen)

- Peningkatan kualitas$12.000 (kinerja yang lebih konsisten)

- Total manfaat tahunan: $123,000

Analisis ROI:

- Periode pengembalian modal3,0 bulan

- NPV 10 tahun: $920,000

- Tingkat pengembalian internal: 295%

Pemantauan dan Peningkatan Berkelanjutan

Pemantauan Kinerja:

- Pemantauan tekananPengukuran berkelanjutan di titik-titik kunci

- Pelacakan laju aliran: Memantau persyaratan aliran sistem

- Perhitungan efisiensiPantau kinerja sistem dari waktu ke waktu.

- Analisis tren: Mengidentifikasi pola degradasi

Peluang Optimasi:

- Penyesuaian musiman: Perhitungkan pengaruh suhu

- Optimasi bebanSesuaikan dengan kebutuhan produksi yang bervariasi.

- Peningkatan teknologi: Implementasikan komponen baru dengan kerugian rendah

- Praktik terbaikBagikan teknik optimasi yang berhasil

Kunci keberhasilan optimasi penurunan tekanan terletak pada pemahaman bahwa setiap hambatan memiliki peran penting, dan efek kumulatif dari perbaikan-perbaikan kecil yang berulang dapat secara dramatis meningkatkan kinerja sistem. 💪

Pertanyaan Umum tentang Dinamika Penurunan Tekanan

Berapa persentase tekanan pasokan yang biasanya hilang akibat penurunan tekanan?

Sistem pneumatik yang dirancang dengan baik seharusnya tidak kehilangan lebih dari 10-15% tekanan pasokan akibat hambatan, sementara sistem yang dirancang dengan buruk dapat kehilangan 30-50%. Sistem yang kehilangan lebih dari 20% tekanan pasokan sebaiknya dievaluasi untuk peluang optimasi.

Bagaimana Anda memprioritaskan penurunan tekanan mana yang harus ditangani terlebih dahulu?

Gunakan analisis Pareto untuk fokus pada kerugian individu terbesar terlebih dahulu. Secara umum, manifold katup dan filter berkontribusi sebesar 50-60% terhadap penurunan tekanan sistem total, sehingga menjadi prioritas utama dalam upaya optimasi.

Apakah penurunan tekanan dapat dihilangkan sepenuhnya?

Penghilangan total tidak mungkin dilakukan karena prinsip dasar mekanika fluida, tetapi penurunan tekanan dapat diminimalkan hingga 5-10% dari tekanan suplai melalui desain yang tepat. Tujuan utamanya adalah mencapai keseimbangan optimal antara kinerja dan biaya.

Bagaimana penurunan tekanan mempengaruhi kecepatan silinder versus gaya secara berbeda?

Penurunan tekanan memengaruhi baik gaya maupun kecepatan, tetapi hubungan keduanya berbeda. Gaya berkurang secara linier seiring dengan penurunan tekanan (F ∝ P), sementara kecepatan berkurang seiring dengan akar kuadrat dari penurunan tekanan (v ∝ √ΔP), sehingga kecepatan menjadi kurang sensitif terhadap penurunan tekanan yang moderat.

Apakah silinder tanpa batang memiliki karakteristik penurunan tekanan yang berbeda?

Silinder tanpa batang dapat dirancang dengan lubang yang lebih besar dan lebih optimal berkat fleksibilitas konstruksinya, yang berpotensi mengurangi penurunan tekanan sebesar 20-30% dibandingkan dengan silinder berbatang yang setara. Namun, silinder ini mungkin memiliki jalur aliran internal yang lebih kompleks, yang memerlukan optimasi desain yang cermat.

-

Tinjau cabang fisika yang berkaitan dengan mekanika fluida dan gaya-gaya yang bekerja padanya. ↩

-

Pahami fenomena di mana fluida terlepas dari permukaan, menyebabkan turbulensi dan kerugian energi. ↩

-

Jelajahi besaran tak berdimensi yang digunakan untuk memprediksi pola aliran dan transisi dari aliran laminar ke aliran turbulen. ↩

-

Verifikasi konstanta fisik udara kering yang digunakan dalam perhitungan densitas dan tekanan. ↩

-

Pelajari metode analisis numerik yang digunakan untuk menganalisis dan menyelesaikan masalah yang melibatkan aliran fluida. ↩