Apakah Anda kesulitan menemukan komponen pneumatik yang dapat bertahan di lingkungan militer yang ekstrem? Banyak insinyur yang terlambat mengetahui bahwa silinder kelas komersial mengalami kegagalan besar saat mengalami kondisi medan perang, yang menyebabkan kegagalan sistem yang sangat penting dan berpotensi mengancam jiwa.

Kelas militer silinder pneumatik dirancang untuk tahan terhadap kondisi ekstrem melalui desain khusus yang memenuhi standar ketat seperti pengujian kejut GJB150.18 (membutuhkan ketahanan terhadap pulsa akselerasi 100g), selungkup pelindung EMI yang memberikan perlindungan interferensi elektromagnetik 80-100dB, dan sistem pelapisan "tiga-bukti" yang komprehensif yang tahan terhadap semprotan garam selama lebih dari 1.000 jam sambil mempertahankan fungsionalitas dalam rentang suhu dari -55 ° C hingga +125 ° C.

Daftar Isi

- Bagaimana Pengujian Kejut GJB150.18 Memastikan Keandalan di Medan Perang?

- Apa yang Membuat Perisai EMI Penting untuk Sistem Militer Modern?

- Sistem Pelapisan Anti-korosi yang Mana yang Memberikan Perlindungan Kelas Militer yang Sesungguhnya?

- Bagaimana Silinder Tanpa Batang Digunakan dalam Sistem Pelontar Kapal Induk?

- Kesimpulan

- Tanya Jawab Tentang Silinder Pneumatik Kelas Militer

Bagaimana Pengujian Kejut GJB150.18 Memastikan Keandalan di Medan Perang?

Peralatan militer harus tahan terhadap guncangan mekanis yang ekstrem akibat ledakan, tembakan senjata, medan yang berat, dan pendaratan keras yang dapat menghancurkan komponen komersial standar.

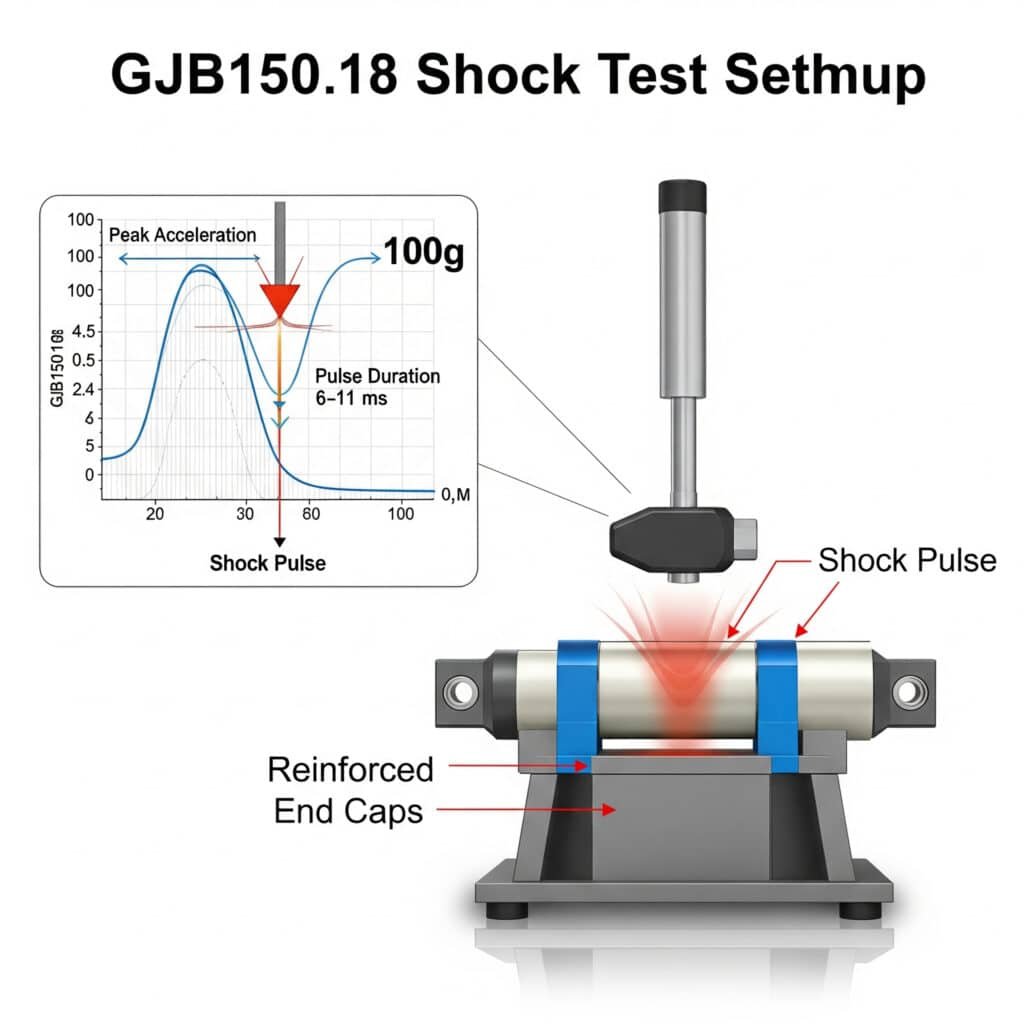

GJB150.18 standar uji kejut1 membuat silinder pneumatik mengalami pulsa akselerasi yang dikontrol secara presisi hingga mencapai 100g (981 m/s²) dengan durasi 6-11ms di berbagai sumbu. Silinder kelas militer harus mempertahankan fungsionalitas penuh setelah pengujian ini, yang membutuhkan desain internal khusus dengan tutup ujung yang diperkuat, bantalan penyerap goncangan, dan komponen internal yang aman yang mencegah kegagalan bencana selama benturan di medan perang.

Parameter Uji Utama

| Parameter | Persyaratan | Setara Komersial | Keuntungan Militer |

|---|---|---|---|

| Akselerasi Puncak | 100g (981 m/s²) | 15-25g (147-245 m/s²) | 4-6 × ketahanan benturan yang lebih tinggi |

| Durasi Denyut Nadi | 6-11ms (setengah sinus) | 15-30ms (saat diuji) | Mensimulasikan dampak medan perang yang lebih tajam |

| Jumlah Dampak | 18 total (3 per arah, 6 arah) | Total 3-6 (saat diuji) | Memastikan daya tahan multi-sumbu |

| Pengujian Fungsional | Selama dan setelah guncangan | Hanya setelah guncangan (saat diuji) | Memverifikasi operasi waktu nyata |

Kontraktor pertahanan angkatan laut telah mendokumentasikan kasus-kasus di mana silinder kelas industri dalam sistem pemuatan rudal mengalami kegagalan komponen internal setelah mengalami guncangan hanya sebesar 30g selama lautan yang kasar. Setelah mendesain ulang dengan silinder kelas militer yang memenuhi syarat untuk GJB150.18, sistem ini mempertahankan fungsionalitas yang sempurna bahkan selama simulasi kondisi pertempuran dengan guncangan yang melebihi 80g.

Elemen Desain Kritis

Tutup Ujung yang Diperkuat

- Peningkatan ketebalan: 2,5-3× standar komersial

- Keterlibatan penguliran yang ditingkatkan: Kedalaman ulir 150-200% lebih banyak

- Fitur retensi tambahan: Lubang kawat pengaman, mekanisme penguncianPengamanan Komponen Internal

- Sambungan piston ke batang: Penguncian mekanis vs. pemasangan tekan

- Senyawa pengunci benang: Perekat anaerobik spesifikasi militer

- Retensi yang berlebihan: Kunci mekanis sekunder untuk komponen pentingFitur Penyerap Guncangan

- Bantalan yang ditingkatkan: Panjang bantalan yang diperpanjang (200-300% komersial)

- Bantalan progresif: Profil perlambatan multi-tahap

- Bahan bantalan: Polimer khusus dengan daya serap energi yang lebih tinggiBala Bantuan Struktural

- Dinding silinder yang lebih tebal: 150-200% dengan ketebalan komersial

- Fitur pemasangan yang diperkuat: Titik pemasangan yang diperkuat

- Peningkatan diameter batang: 130-150% setara komersial

Analisis Kegagalan Kejut

| Mode Kegagalan | Tingkat Kegagalan Komersial | Mitigasi Tingkat Militer | Efektivitas |

|---|---|---|---|

| Pelepasan Tutup Ujung | Tinggi (kegagalan utama) | Penguncian mekanis, peningkatan keterlibatan benang | Pengurangan> 99% |

| Pemisahan Piston-Batang | Tinggi | Saling mengunci secara mekanis, rakitan yang dilas | Pengurangan> 99% |

| Ekstrusi Segel | Sedang | Segel yang diperkuat, cincin anti-ekstrusi | Pengurangan 95% |

| Deformasi Bantalan | Sedang | Bahan yang dikeraskan, area penyangga yang ditingkatkan | Pengurangan 90% |

| Kegagalan Pemasangan | Tinggi | Dudukan dengan gusset, pola baut yang ditingkatkan | Pengurangan> 99% |

Apa yang Membuat Perisai EMI Penting untuk Sistem Militer Modern?

Lingkungan medan perang modern dipenuhi dengan sinyal elektromagnetik yang dapat mengganggu atau merusak sistem elektronik yang sensitif, sehingga membutuhkan perlindungan khusus untuk komponen pneumatik dengan antarmuka elektronik.

Silinder pneumatik kelas militer dengan komponen elektronik memerlukan penutup pelindung EMI yang memberikan pelemahan 80-100dB pada frekuensi dari 10kHz hingga 10GHz. Desain khusus ini menggabungkan Prinsip-prinsip sangkar Faraday2 menggunakan bahan konduktif, gasket khusus, dan koneksi yang difilter untuk mencegah interferensi elektromagnetik dan potensi intersepsi sinyal yang dapat membahayakan keamanan operasional.

Sumber dan Dampak Ancaman EMI

| Sumber EMI | Rentang Frekuensi | Kekuatan Lapangan | Dampak Potensial pada Sistem Pneumatik |

|---|---|---|---|

| Sistem Radar | 1-40 GHz | 200+ V/m | Kerusakan sensor, gangguan kontrol |

| Komunikasi Radio | 30 MHz-3 GHz | 50-100 V/m | Kerusakan sinyal, pemicuan yang salah |

| Senjata EMP3 | DC-1 GHz | 50.000+ V/m | Kegagalan elektronik total, kerusakan data |

| Pembangkit Listrik | 50/60 Hz | Medan magnet tinggi | Gangguan sensor, kesalahan posisi |

| Petir/Statis | DC-10 MHz | Transien ekstrem | Kerusakan komponen, pengaturan ulang sistem |

Produsen sistem pertahanan rudal telah mendokumentasikan kasus-kasus di mana silinder umpan balik posisi mengalami kesalahan yang terputus-putus selama operasi radar. Investigasi mengungkapkan bahwa pulsa radar menginduksi arus pada kabel sensor, menyebabkan kesalahan pelaporan posisi hingga 15mm. Dengan menerapkan perisai EMI yang komprehensif dengan pelemahan 85dB, masalah interferensi ini sepenuhnya dihilangkan, mencapai akurasi posisi dalam 0,05mm bahkan selama operasi radar aktif.

Elemen Desain Kritis

Pemilihan Bahan

- Bahan rumah konduktif (aluminium, baja, komposit konduktif)

- Peningkatan konduktivitas permukaan (pelapisan, pelapis konduktif)

- Pertimbangan permeabilitas untuk pelindung magnetikPerawatan Jahitan dan Sendi

- Kontak listrik terus menerus di semua sambungan

- Pemilihan paking konduktif berdasarkan set kompresi dan kompatibilitas galvanik

- Jarak pengikat (biasanya λ/20 pada frekuensi tertinggi)Manajemen Penetrasi

- Sambungan listrik yang difilter (kapasitor umpan balik, filter PI)

- Desain pandu gelombang di bawah cutoff untuk bukaan yang diperlukan

- Kelenjar konduktif untuk entri kabelStrategi Landasan

- Pengardean satu titik vs. pengardean banyak titik berdasarkan frekuensi

- Implementasi bidang tanah

- Spesifikasi resistensi ikatan (<2,5 mΩ tipikal)

Perbandingan Kinerja Material

| Bahan | Efektivitas Perisai | Dampak Berat | Ketahanan Korosi | Aplikasi Terbaik |

|---|---|---|---|---|

| Aluminium (6061-T6) | 60-80 dB | Rendah | Baik dengan perawatan | Tujuan umum, peka terhadap berat badan |

| Baja Tahan Karat (304) | 70-90 dB | Tinggi | Luar biasa | Lingkungan korosif, daya tahan |

| MuMetal | 100+ dB (magnetik) | Sedang | Sedang | Medan magnet frekuensi rendah |

| Silikon Konduktif | 60-80 dB | Sangat Rendah | Luar biasa | Gasket, antarmuka yang fleksibel |

| Foil Tembaga | 80-100 dB | Rendah | Miskin tanpa lapisan | Kebutuhan konduktivitas tertinggi |

Sistem kontrol tembakan angkatan laut dengan aktuator pneumatik memerlukan keseimbangan yang cermat antara ketahanan korosi dan pelindung EMI. Insinyur militer sering memilih penutup baja tahan karat 316 dengan gasket tembaga berilium berlapis perak, yang mencapai pelemahan rata-rata 92dB sambil mempertahankan fungsionalitas penuh dalam lingkungan semprotan garam.

Sistem Pelapisan Anti-korosi yang Mana yang Memberikan Perlindungan Kelas Militer yang Sesungguhnya?

Sistem pneumatik militer harus beroperasi di lingkungan yang ekstrem mulai dari panas gurun hingga dinginnya kutub utara, paparan air asin, ancaman bahan kimia, dan kondisi abrasif yang dengan cepat merusak hasil akhir komersial standar.

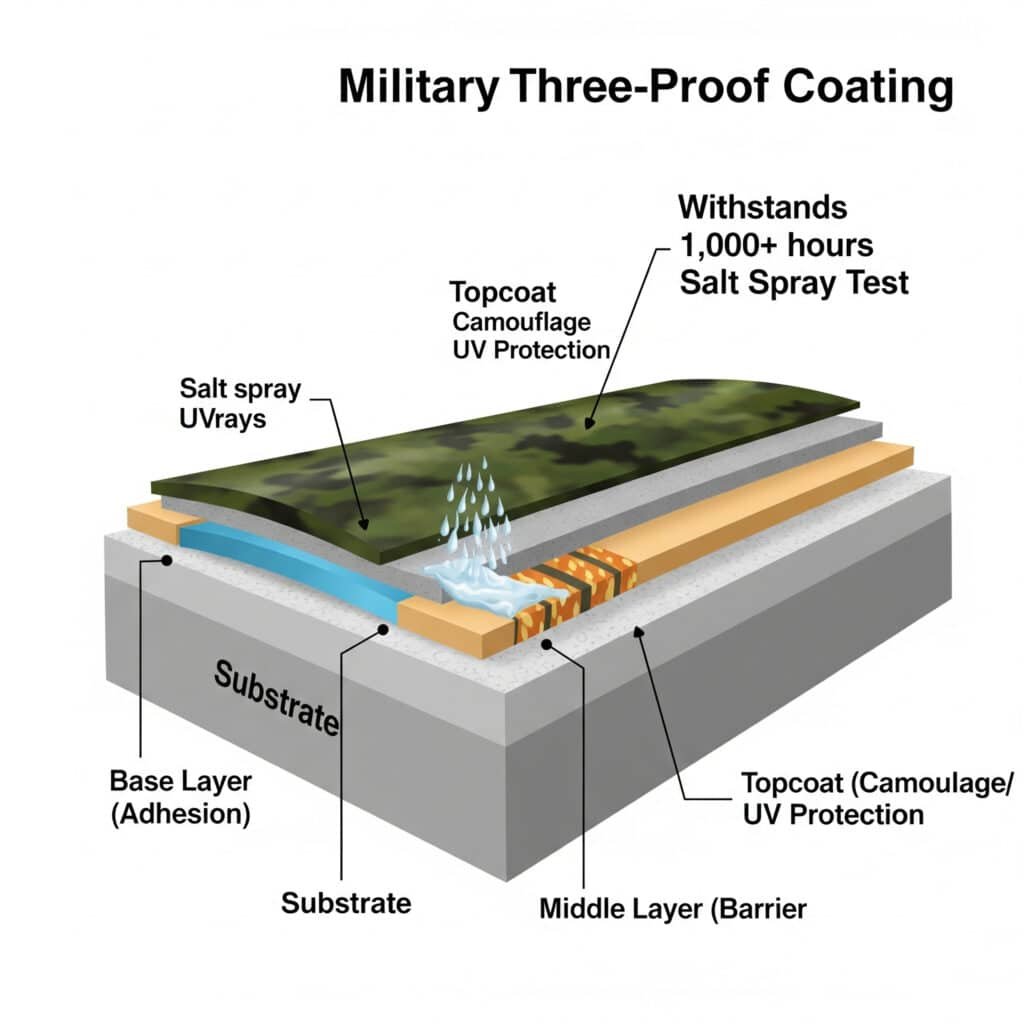

Sistem pelapisan "tiga-bukti" kelas militer untuk silinder pneumatik menggabungkan beberapa lapisan khusus: lapisan dasar konversi kromat atau fosfat untuk adhesi dan ketahanan terhadap korosi awal, lapisan tengah epoksi atau poliuretan dengan daya rekat tinggi yang memberikan sifat penghalang bahan kimia dan kelembapan, dan lapisan atas tahan UV yang menambahkan kamuflase, daya pantul rendah, dan perlindungan bahan kimia tambahan, serta tahan terhadap 1.000 jam lebih pengujian semprotan garam.

Kategori Perlindungan

Ketahanan terhadap Kelembaban/Korosi

- Ketahanan semprotan garam (1.000+ jam per ASTM B1174)

- Ketahanan terhadap kelembapan (95% RH pada suhu tinggi)

- Kemampuan pencelupan (air tawar dan air asin)Resistensi Kimia

- Kompatibilitas bahan bakar dan cairan hidraulik

- Resistensi larutan dekontaminasi

- Kompatibilitas pelumasDaya Tahan Lingkungan

- Ketahanan radiasi UV

- Suhu ekstrem (-55°C hingga +125°C)

- Ketahanan terhadap abrasi dan benturan

Evaluasi penggunaan militer di Timur Tengah telah membandingkan silinder industri standar dengan unit kelas militer yang menampilkan sistem pelapisan yang komprehensif. Setelah hanya tiga bulan berada di lingkungan gurun dengan udara yang sarat garam dan abrasi pasir, tabung komersial menunjukkan korosi dan degradasi seal yang signifikan. Silinder kelas militer dengan pelapis tiga bukti tetap berfungsi penuh setelah dua tahun di lingkungan yang sama, dengan hanya sedikit keausan kosmetik.

Fungsi dan Kinerja Lapisan

| Lapisan | Fungsi Utama | Kisaran Ketebalan | Properti Utama | Metode Aplikasi |

|---|---|---|---|---|

| Pretreatment | Persiapan permukaan, perlindungan korosi awal | 2-15μm | Promosi daya rekat, pelapisan konversi | Perendaman bahan kimia, semprotan |

| Mantel Utama | Adhesi, penghambatan korosi | 25-50μm | Perlindungan penghalang, pelepasan inhibitor | Semprotan, elektrodeposisi |

| Mantel Menengah | Ketebalan bangunan, sifat penghalang | 50-100μm | Ketahanan terhadap bahan kimia, penyerapan benturan | Semprotkan, celupkan |

| Mantel Atas | Perlindungan UV, penampilan, sifat spesifik | 25-75μm | Kontrol warna/kilap, ketahanan khusus | Semprotan, elektrostatis |

Perbandingan Performa Lapisan Tengah

| Jenis Pelapisan | Ketahanan Semprotan Garam | Resistensi Kimia | Kisaran Suhu | Aplikasi Terbaik |

|---|---|---|---|---|

| Epoksi (Bangunan Tinggi) | 1.000-1.500 jam | Luar biasa | -40°C hingga +120°C | Tujuan umum |

| Poliuretan | 800-1.200 jam | Sangat baik | -55°C hingga +100°C | Suhu rendah |

| Epoksi Kaya Seng | 1.500-2.000 jam | Bagus. | -40°C hingga +150°C | Lingkungan korosif |

| CARC | 1.000-1.500 jam | Luar biasa | -55°C hingga +125°C | Area ancaman bahan kimia |

| Fluoropolimer | 2.000+ jam | Luar biasa | -70°C hingga +200°C | Lingkungan yang ekstrem |

Untuk sistem peluncur rudal dengan aktuator pneumatik, para insinyur militer telah menerapkan sistem pelapisan khusus dengan primer epoksi yang kaya seng dan lapisan atas CARC. Sistem ini mempertahankan fungsionalitas penuh setelah 2.000+ jam pengujian semprotan garam dan menunjukkan ketahanan terhadap simulan agen perang kimia.

Perbandingan Kinerja Lingkungan

| Lingkungan | Masa Pakai Pelapisan Komersial | Kehidupan Kelas Militer | Rasio Kinerja |

|---|---|---|---|

| Gurun (Panas/Kering) | 6-12 bulan | 5-7+ tahun | 5-7× |

| Tropis (Panas/Lembab) | 3-9 bulan | 4-6+ tahun | 8-12× |

| Kelautan (Paparan Garam) | 2-6 bulan | 4-5+ tahun | 10-15× |

| Kutub Utara (Dingin Ekstrem) | 12-24 bulan | 6-8+ tahun | 4-6× |

| Medan Perang (Gabungan) | 1-3 bulan | 3-4+ tahun | 12-16× |

Bagaimana Silinder Tanpa Batang Digunakan dalam Sistem Pelontar Kapal Induk?

Sistem pelontar kapal induk5 merupakan salah satu aplikasi yang paling menuntut untuk teknologi pneumatik, yang membutuhkan daya, presisi, dan keandalan yang luar biasa.

Sistem pelontar kapal induk menggunakan silinder tanpa batang bertekanan tinggi khusus sebagai komponen penting dalam mekanisme peluncuran pesawat. Silinder ini menghasilkan kekuatan luar biasa yang diperlukan untuk mempercepat jet tempur dari 0 hingga 165 knot (305 km/jam) hanya dalam waktu 2-3 detik melintasi panjang dek sekitar 90 meter, yang membuat komponen pneumatik mengalami tekanan, suhu, dan tekanan mekanis yang ekstrem.

Keuntungan Utama dari Desain Tanpa Batang

| Fitur | Manfaat dalam Sistem Pelontar | Perbandingan dengan Silinder Batang |

|---|---|---|

| Efisiensi Ruang | Seluruh goresan sesuai dengan panjang dek | Silinder batang akan membutuhkan 2 × ruang pemasangan |

| Distribusi Berat Badan | Massa bergerak yang seimbang | Silinder batang memiliki distribusi massa asimetris |

| Kemampuan Akselerasi | Dioptimalkan untuk akselerasi cepat | Silinder batang dibatasi oleh masalah tekuk batang |

| Sistem Penyegelan | Khusus untuk operasi kecepatan tinggi | Segel standar akan gagal pada kecepatan peluncuran |

| Transmisi Gaya | Kopling langsung ke pesawat ulang-alik | Hubungan yang rumit akan diperlukan dengan desain batang |

Parameter Kinerja Khas

| Parameter | Spesifikasi | Tantangan Teknik |

|---|---|---|

| Tekanan Operasi | 200-350 bar (2.900-5.075 psi) | Penahanan tekanan ekstrem |

| Kekuatan Puncak | 1.350+ kN (300.000+ lbf) | Transmisi paksa tanpa distorsi |

| Tingkat Akselerasi | Hingga 4g (39 m/s²) | Profil akselerasi yang terkendali |

| Kecepatan Siklus | 45-60 detik antara peluncuran | Pemulihan tekanan yang cepat |

| Keandalan Operasional | Diperlukan tingkat keberhasilan 99,9%+ | Penghapusan mode kegagalan |

| Kehidupan Pelayanan | 5.000+ peluncuran di antara perbaikan | Minimalisasi keausan pada kecepatan tinggi |

Elemen Desain Kritis

Teknologi Penyegelan

- Segel berbasis PTFE komposit dengan energizer logam

- Sistem penyegelan multi-tahap dengan penahapan tekanan

- Saluran pendingin aktif untuk manajemen termalDesain Gerbong

- Konstruksi aluminium atau titanium kelas kedirgantaraan

- Sistem penyerapan energi terintegrasi

- Antarmuka bantalan gesekan rendahKonstruksi Badan Silinder

- Konstruksi baja berkekuatan tinggi yang dipasang secara otomatis

- Profil yang dioptimalkan untuk meminimalkan berat badan

- Lapisan internal yang tahan korosiIntegrasi Kontrol

- Sistem umpan balik posisi waktu nyata

- Pemantauan kecepatan dan akselerasi

- Kemampuan pembuatan profil tekanan

Faktor Lingkungan dan Mitigasi

| Faktor Lingkungan | Tantangan | Solusi Rekayasa |

|---|---|---|

| Paparan Semprotan Garam | Potensi korosi yang ekstrem | Sistem pelapisan multi-lapis, komponen tahan karat |

| Variasi Suhu | Kisaran operasional -30°C hingga +50°C | Bahan penyegelan khusus, kompensasi termal |

| Gerakan Dek | Gerakan konstan selama pengoperasian | Sistem pemasangan yang fleksibel, isolasi tegangan |

| Getaran | Getaran kapal yang terus menerus | Peredam getaran, komponen yang aman |

| Paparan Bahan Bakar Jet | Serangan bahan kimia pada segel dan pelapis | Bahan khusus yang tahan bahan kimia |

Kesimpulan

Silinder pneumatik kelas militer mewakili kategori komponen khusus yang direkayasa untuk tahan terhadap kondisi ekstrem yang dihadapi dalam aplikasi pertahanan. Persyaratan pengujian guncangan yang ketat dari GJB150.18, desain pelindung EMI yang komprehensif, dan sistem pelapisan multi-lapisan yang canggih, semuanya berkontribusi dalam menciptakan solusi pneumatik yang memberikan kinerja yang andal di lingkungan yang paling menuntut. Penerapan silinder tanpa batang dalam sistem pelontar kapal induk menunjukkan bagaimana teknologi pneumatik khusus dapat memenuhi persyaratan kinerja yang paling ekstrem sekalipun.

Tanya Jawab Tentang Silinder Pneumatik Kelas Militer

Berapa biaya premium yang biasa dikenakan untuk silinder pneumatik kelas militer?

Silinder pneumatik kelas militer biasanya berharga 3-5 kali lebih mahal daripada silinder pneumatik komersial. Namun, analisis biaya siklus hidup sering kali menunjukkan komponen kelas militer lebih ekonomis saat mempertimbangkan total biaya kepemilikan, karena biasanya menawarkan masa pakai 5-10 kali lebih lama di lingkungan yang keras dan tingkat kegagalan yang berkurang secara signifikan.

Dapatkah silinder komersial di-upgrade untuk memenuhi spesifikasi militer?

Meskipun beberapa silinder komersial dapat dimodifikasi untuk meningkatkan kinerjanya, spesifikasi kelas militer yang sebenarnya biasanya memerlukan perubahan desain mendasar yang tidak dapat dilakukan sebagai upgrade. Untuk aplikasi yang sangat penting, silinder kelas militer yang dibuat khusus sangat disarankan daripada mencoba meng-upgrade model komersial.

Dokumentasi apa yang biasanya diperlukan untuk komponen pneumatik kelas militer?

Komponen pneumatik kelas militer memerlukan dokumentasi ekstensif termasuk sertifikasi material dengan ketertelusuran penuh, catatan kontrol proses, laporan pengujian, laporan inspeksi artikel pertama, sertifikat kesesuaian dengan standar militer yang berlaku, dan dokumentasi kepatuhan sistem mutu.

Bagaimana suhu ekstrem memengaruhi desain silinder militer?

Silinder pneumatik militer harus berfungsi di seluruh rentang suhu dari -55 ° C hingga +125 ° C, membutuhkan senyawa seal khusus, bahan dengan koefisien ekspansi termal yang sesuai, dan pelumas yang mempertahankan viskositas yang sesuai di seluruh rentang suhu. Suhu ekstrem ini biasanya memerlukan pengujian khusus di ruang lingkungan.

Bagaimana cara memverifikasi pelindung EMI untuk sistem pneumatik militer?

Verifikasi perisai EMI mengikuti protokol pengujian yang ketat yang ditentukan dalam standar seperti MIL-STD-461G. Pengujian biasanya mencakup pengukuran efektivitas perisai di ruang khusus, pengujian impedansi transfer untuk gasket dan lapisan konduktif, dan pengujian emisi / kerentanan yang dipancarkan dan dilakukan di tingkat sistem.

-

Memberikan rincian tentang MIL-STD-810, Standar Militer A.S. untuk teknik lingkungan, khususnya metode pengujian untuk mensimulasikan guncangan mekanis yang mungkin dialami peralatan selama penanganan, pengangkutan, dan penggunaan. ↩

-

Menjelaskan fisika di balik sangkar Faraday, sangkar yang terbuat dari bahan konduktif yang menghalangi medan listrik statis dan non-statis eksternal, yang merupakan prinsip dasar di balik perisai EMI. ↩

-

Menjelaskan karakteristik Electromagnetic Pulse (EMP), ledakan singkat energi elektromagnetik yang dapat dihasilkan oleh ledakan nuklir atau senjata non-nuklir, dan efeknya yang merusak peralatan elektronik. ↩

-

Merinci standar ASTM B117, metode uji yang digunakan secara luas dan terstandardisasi untuk mengevaluasi ketahanan korosi sampel yang dilapisi dalam lingkungan semprotan garam atau kabut. ↩

-

Menawarkan penjelasan mengenai teknologi di balik pelontar kapal induk, termasuk sistem bertenaga uap tradisional dan Sistem Peluncuran Pesawat Elektromagnetik (EMALS) modern, yang digunakan untuk mempercepat pesawat ke kecepatan terbang yang aman. ↩