Le particelle microscopiche stanno distruggendo le vostre valvole pneumatiche e causano guasti imprevisti al sistema? 🔬 Anche i contaminanti più piccoli, fino al 5 micron1 possono inceppare i meccanismi delle valvole, erodere le superfici di tenuta e provocare guasti catastrofici che bloccano le linee di produzione. Senza un adeguato controllo della contaminazione, le vostre apparecchiature rischiano un'usura prematura e costosi tempi di fermo non programmati.

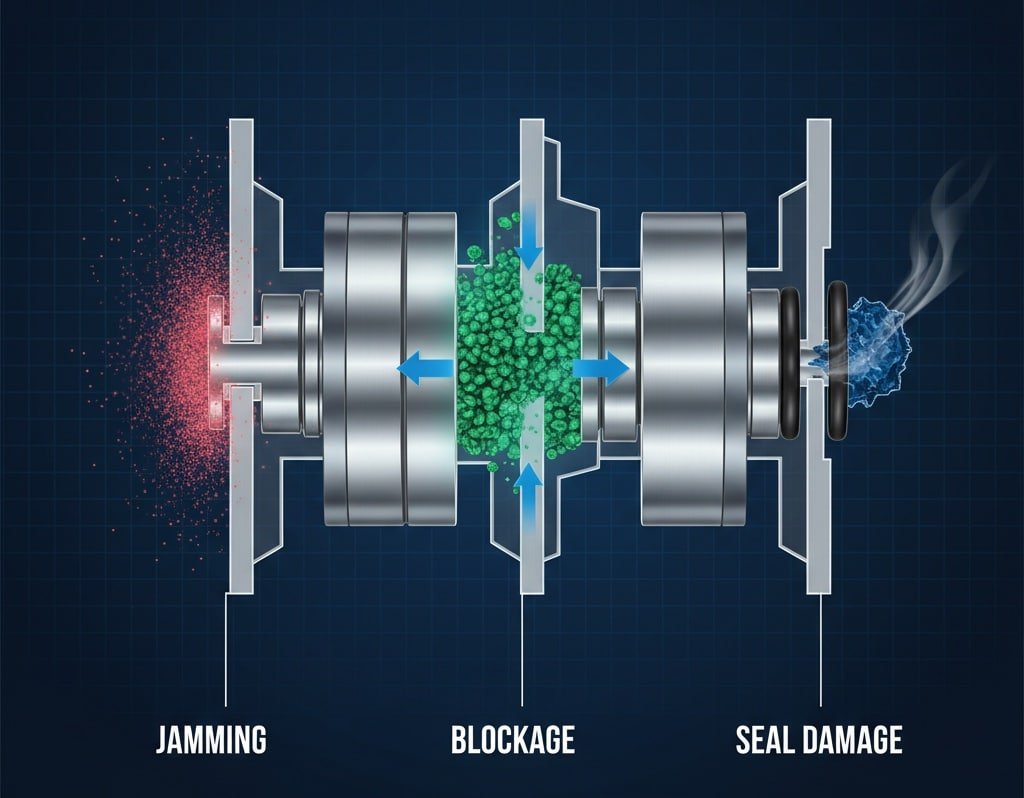

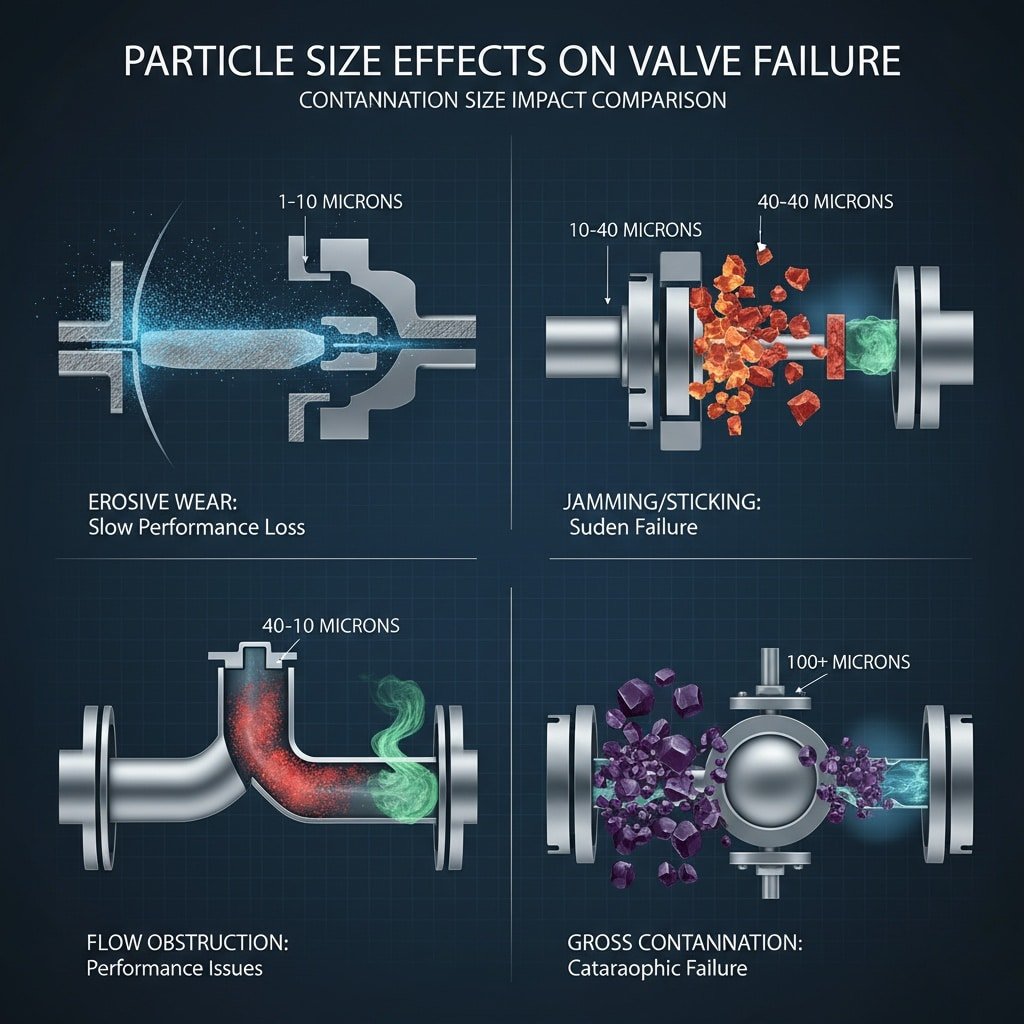

Le dimensioni delle particelle di contaminazione determinano direttamente le modalità di guasto delle valvole, con particelle di 5-40 micron che causano inceppamenti nelle valvole di precisione, 40-100 micron che bloccano i passaggi del flusso e particelle più grandi che causano danni alle guarnizioni, richiedendo strategie di filtrazione specifiche per diversi tipi di valvole e applicazioni di cilindri senza stelo.

La scorsa settimana ho ricevuto una telefonata urgente da David, un ingegnere addetto alla manutenzione di uno stabilimento farmaceutico di Boston, Massachusetts. Le sue valvole di controllo di precisione si guastavano ogni poche settimane a causa di una microscopica contaminazione, causando $30.000 perdite giornaliere dovute a interruzioni della produzione e problemi di qualità del prodotto.

Indice dei contenuti

- Che impatto hanno le diverse dimensioni dei micron sulle prestazioni delle valvole?

- Quali sono i tipi di valvole più sensibili ai danni da contaminazione?

- Quali sono le strategie di filtrazione che prevengono i guasti legati alla contaminazione?

- Come influisce la contaminazione sui sistemi di controllo dei cilindri senza stelo?

Che impatto hanno le diverse dimensioni dei micron sulle prestazioni delle valvole?

La comprensione degli effetti delle dimensioni delle particelle aiuta a prevedere e prevenire i guasti delle valvole. 🎯

Le diverse dimensioni della contaminazione causano modalità di guasto specifiche: da 1 a 10 micron creano usura ed erosione, da 10 a 40 micron inceppano le parti in movimento e bloccano gli orifizi, da 40 a 100 micron ostruiscono i passaggi del flusso, mentre le particelle superiori a 100 micron danneggiano le guarnizioni e causano guasti da contaminazione grave.

Contaminazione microscopica (1-10 micron)

Meccanismi di usura erosiva

Le particelle ultrafini agiscono come carta vetrata liquida, erodendo gradualmente le sedi delle valvole, gli orifizi e le superfici di tenuta. Questa dimensione di contaminazione crea il danno più insidioso perché è quasi invisibile, ma causa un progressivo degrado delle prestazioni nel tempo.

Deterioramento della finitura superficiale

- Erosione del sedile: Perdita graduale della capacità di tenuta

- Allargamento dell'orifizio: Variazioni di portata e problemi di controllo

- Irruvidimento della superficie: Aumento dell'attrito e dell'usura

- Rimozione del rivestimento: Perdita dei trattamenti protettivi di superficie

Contaminazione fine (10-40 micron)

Inceppamento e incollaggio

Questa gamma di dimensioni rappresenta la contaminazione più critica per le valvole di precisione. Le particelle rimangono intrappolate in spazi ristretti, causando il bloccaggio, l'inceppamento o il funzionamento irregolare delle valvole.

Problemi critici di autorizzazione

- Valvole a cursore2: Distanze di 10-25 micron vulnerabili all'inceppamento

- Valvole a sfera: Le particelle si depositano tra la sfera e la sede

- Valvole a spillo: Meccanismi di regolazione fine interessati

- Valvole di ritegno: Meccanismi a molla compromessi

Contaminazione media (40-100 micron)

Ostruzione del flusso

Le particelle più grandi creano restrizioni di flusso e cadute di pressione, incidendo sulle prestazioni del sistema e sui tempi di risposta delle valvole.

Impatto sulle prestazioni del sistema

- Capacità di flusso ridotta: Blocco parziale dei passaggi

- Fluttuazioni di pressione: Funzionamento instabile del sistema

- Ritardi nella risposta: Attuazione più lenta della valvola

- Funzionamento incoerente: Caratteristiche di prestazione variabili

Confronto tra le dimensioni della contaminazione e l'impatto

| Dimensione delle particelle | Effetto primario | Impatto della valvola | Modalità di guasto |

|---|---|---|---|

| 1-10 micron | Usura erosiva | Degrado graduale | Perdita di prestazioni lenta |

| 10-40 micron | Jamming/sticking | Malfunzionamento immediato | Guasto improvviso |

| 40-100 micron | Ostruzione del flusso | Capacità ridotta | Problemi di prestazioni |

| 100+ micron | Contaminazione lorda | Modalità di danno multiple | Guasto catastrofico |

Rilevamento e monitoraggio

Metodi di analisi delle particelle

- Contatori di particelle laser3: Monitoraggio della contaminazione in tempo reale

- Analisi microscopica: Caratterizzazione dettagliata delle particelle

- Analisi dei filtri: Identificazione della fonte di contaminazione

- Analisi dell'olio: Valutazione della contaminazione a livello di sistema

Quali sono i tipi di valvole più sensibili ai danni da contaminazione?

I diversi modelli di valvole hanno livelli di sensibilità alla contaminazione diversi. ⚙️

Valvole di controllo di precisione e valvole proporzionali4 Le valvole a sfera e le valvole a saracinesca offrono una migliore tolleranza alla contaminazione, ma richiedono strategie di filtrazione specifiche per le valvole per ottenere prestazioni e affidabilità ottimali.

Tipi di valvole ad alta sensibilità

Valvole servo e proporzionali

Queste valvole di precisione hanno tolleranze estremamente strette e sono molto vulnerabili ai danni da contaminazione. Anche particelle di 5 micron possono causare notevoli problemi di prestazioni.

Specifiche critiche

- Spazi liberi: 5-15 micron tipici

- Requisiti di filtrazione: 3-5 micron assoluti

- Livello di sensibilità: Estremamente elevato

- Impatto del fallimento: Perdita immediata di prestazioni

Valvole pilotate

I piccoli orifizi di pilotaggio e i passaggi di controllo rendono queste valvole altamente suscettibili all'ostruzione da parte di contaminanti.

Tipi di valvole a media sensibilità

Valvole a solenoide

Le elettrovalvole standard hanno una moderata sensibilità alla contaminazione, con una filtrazione di 25-40 micron generalmente sufficiente per un funzionamento affidabile.

Considerazioni sulla progettazione

- Dimensioni degli orifizi: 0,5-2,0 mm tipico

- Spazi liberi: 25-50 micron

- Requisiti di filtrazione: 25-40 micron nominali

- Frequenza di manutenzione: Moderato

Tipi di valvole a bassa sensibilità

Valvole a sfera e a saracinesca

Questi tipi di valvole offrono un'eccellente tolleranza alla contaminazione grazie a giochi più ampi e a meccanismi di tenuta robusti.

Tolleranza alla contaminazione

- Tolleranza delle particelle: Fino a 100 micron

- Meccanismo di tenuta: Meno sensibile alle particelle

- Requisiti di manutenzione: Minimo

- Idoneità all'applicazione: Ambienti sporchi

Classifica di sensibilità della contaminazione delle valvole

| Tipo di valvola | Livello di sensibilità | Dimensione critica delle particelle | Filtrazione richiesta |

|---|---|---|---|

| Servo/Proporzionale | Estremamente alto | 5 micron | 3-5 micron assoluti |

| Azionato da un pilota | Molto alto | 10 micron | 10 micron assoluti |

| Solenoide standard | Medio | 25 micron | 25 micron nominali |

| Valvole a sfera/Gate | Basso | 100 micron | 40 micron nominali |

Applicazione nel mondo reale

Consideriamo l'esperienza di Jennifer, ingegnere di processo presso uno stabilimento di assemblaggio automobilistico di Detroit, Michigan. Il suo sistema di posizionamento di precisione, che utilizzava servovalvole, registrava frequenti guasti a causa di particelle metalliche di 15 micron provenienti dalle lavorazioni meccaniche. Abbiamo fornito un pacchetto completo di filtrazione e sostituzione delle valvole Bepto con filtrazione assoluta da 5 micron, eliminando i guasti da contaminazione e riducendo i costi di manutenzione di 45%. 💪

Quali sono le strategie di filtrazione che prevengono i guasti legati alla contaminazione?

Una corretta progettazione del filtraggio previene i danni da contaminazione e prolunga la vita della valvola. 🛡️

Un controllo efficace della contaminazione richiede una filtrazione a più stadi con fattori di sicurezza 10:1, combinando pre-filtri grossolani, filtri principali fini e filtri per il punto di utilizzo abbinati ai livelli di sensibilità delle valvole, oltre a una regolare manutenzione dei filtri e a programmi di monitoraggio della contaminazione.

Design di filtrazione multistadio

Filtrazione primaria (grossolana)

Rimuovere le particelle e i detriti di grandi dimensioni prima che raggiungano i componenti sensibili.

Fasi di filtrazione

- Filtri di aspirazione: Vagli da 100-200 micron

- Respiratori per serbatoi: Prevenire la contaminazione atmosferica

- Filtri di aspirazione: Proteggere pompe e compressori

- Filtri di ritorno: Pulire il fluido che ritorna nel serbatoio

Filtrazione secondaria (fine)

Forniscono un controllo preciso della contaminazione per le applicazioni di valvole sensibili.

Selezione del filtro fine

- Assoluto vs. nominale: Scegliere il tipo di rating appropriato

- Rapporti beta5: Comprendere i valori di efficienza dei filtri

- Capacità di flusso: Adattare le dimensioni del filtro ai requisiti del sistema

- Protezione bypass: Prevenzione del flusso non filtrato in caso di sovraccarico

Requisiti di filtrazione specifici della valvola

Applicazioni di alta precisione

Le servovalvole e le valvole proporzionali richiedono livelli di filtrazione molto elevati.

Specifiche del filtro critico

- Livello di filtrazione: 3-5 micron assoluti

- Rapporto beta: β5 ≥ 1000 (efficienza 99,9%)

- Posizione: Installazione al punto di utilizzo

- Ridondanza: Sistemi di filtrazione di riserva

Applicazioni standard

La maggior parte delle valvole pneumatiche funziona in modo affidabile con livelli di filtrazione moderati.

Soluzioni di filtrazione Bepto

| Applicazione | Approccio OEM | Vantaggio Bepto | Risparmio sui costi |

|---|---|---|---|

| Alta precisione | Costosi filtri proprietari | Alternative compatibili | 35-45% |

| Servizio standard | Opzioni limitate | Gamma completa | 25-35% |

| Manutenzione | Procedure complesse | Sistemi semplificati | 40-50% |

| Monitoraggio | Attrezzatura separata | Soluzioni integrate | 30-40% |

Monitoraggio della contaminazione

Sistemi di monitoraggio continuo

- Contatori di particelle online: Livelli di contaminazione in tempo reale

- Differenziale di pressione: Monitoraggio delle condizioni del filtro

- Indicatori visivi: Avvisi di contaminazione semplici

- Registrazione dei dati: Monitoraggio delle tendenze di contaminazione

Manutenzione preventiva

- Programmi di sostituzione dei filtri: In base ai livelli di contaminazione

- Lavaggio del sistema: Rimuovere la contaminazione accumulata

- Ispezione dei componenti: Verificare la presenza di danni da contaminazione

- Analisi dei fluidi: Monitoraggio della pulizia del sistema

Come influisce la contaminazione sui sistemi di controllo dei cilindri senza stelo?

I cilindri senza stelo richiedono un controllo eccezionale della contaminazione per un funzionamento preciso. 🎯

La contaminazione nei sistemi di cilindri senza stelo causa errori di posizionamento, usura delle guarnizioni e danni alle guide, richiedendo una filtrazione di 10-25 micron per le applicazioni standard e di 5-10 micron per il posizionamento di precisione, con particolare attenzione alla sensibilità alla contaminazione delle valvole di controllo.

Problemi di contaminazione specifici del sistema

Impatto della precisione di posizionamento

La contaminazione colpisce le valvole di controllo di precisione che regolano il movimento dei cilindri senza stelo, causando errori di posizionamento e problemi di ripetibilità.

Elementi critici di controllo

- Servovalvole: Richiedono una filtrazione assoluta di 5 micron

- Valvole di controllo del flusso: Necessità di una filtrazione nominale di 25 micron

- Regolatori di pressione: Sensibile alla contaminazione di 40 micron

- Sensori di feedback: Colpito dalla contaminazione del sistema

Protezione del sistema di guarnizioni e guide

Contaminazione della guida lineare

Le particelle si accumulano sulle guide e sulle superfici dei cuscinetti, causando un maggiore attrito e un'usura prematura.

Strategie di protezione

- Coperture a soffietto: Proteggere le guide dalla contaminazione

- Guarnizioni per tergicristalli: Rimuovere le particelle dalle superfici delle aste

- Alimentazione dell'aria filtrata: Pulire i mezzi pneumatici

- Pulizia regolare: Procedure di manutenzione

Controllo integrato della contaminazione

Approccio alla progettazione del sistema

I nostri sistemi di cilindri senza stelo Bepto includono un controllo completo della contaminazione progettato specificamente per le applicazioni di precisione.

Pacchetto di protezione completo

- Filtrazione abbinata: Selezione del filtro specifico per la valvola

- Integrazione del sistema: Controllo coordinato della contaminazione

- Capacità di monitoraggio: Valutazione della pulizia in tempo reale

- Supporto alla manutenzione: Guida tecnica esperta

Ottimizzazione delle prestazioni

Esempio di applicazione

Prendiamo la storia di successo di Mark, un responsabile di produzione di un'azienda produttrice di semiconduttori a San Jose, in California. Il suo sistema di posizionamento dei cilindri senza stelo presentava errori di posizionamento di 50 micron dovuti alla contaminazione delle valvole di controllo. Abbiamo implementato un sistema completo di controllo della contaminazione Bepto con filtrazione a 5 micron, ottenendo una precisione di posizionamento di ±5 micron ed eliminando i tempi di fermo dovuti alla contaminazione. 🚀

Analisi costi-benefici

- Investimento nella filtrazione: $2.000 aggiornamento del sistema

- Riduzione dei tempi di inattività95% meno guasti da contaminazione

- Risparmi sulla manutenzione60% riduzione delle chiamate di assistenza

- Miglioramento della qualità: Precisione di posizionamento 10 volte superiore

Un adeguato controllo della contaminazione garantisce un funzionamento affidabile del cilindro senza stelo, previene costosi guasti e mantiene prestazioni di precisione nelle applicazioni industriali più esigenti.

Domande frequenti sul controllo della contaminazione

Quali sono le dimensioni delle particelle che causano il maggior numero di danni alle valvole?

Le particelle di dimensioni comprese tra 10 e 40 micron causano i danni più immediati alle valvole, in quanto si incastrano in spazi critici e bloccano piccoli orifizi. Questo intervallo di dimensioni è particolarmente problematico perché le particelle sono abbastanza grandi da colmare le distanze, ma abbastanza piccole da penetrare in profondità nei meccanismi delle valvole. I nostri sistemi di filtrazione Bepto mirano specificamente a questa dimensione critica della contaminazione.

Con quale frequenza devono essere sostituiti i filtri in ambienti contaminati?

Gli intervalli di sostituzione dei filtri dipendono dai livelli di contaminazione, ma in genere sono compresi tra 500 e 2000 ore di funzionamento; il monitoraggio del differenziale di pressione fornisce la tempistica di sostituzione più accurata. Gli ambienti fortemente contaminati possono richiedere cambi mensili, mentre i sistemi puliti possono funzionare per 6-12 mesi tra un cambio e l'altro. Forniamo apparecchiature di monitoraggio della contaminazione per ottimizzare gli intervalli di sostituzione.

Il danno da contaminazione può essere riparato o le valvole devono essere sostituite?

I danni lievi da contaminazione, come l'erosione superficiale, possono spesso essere riparati attraverso il ricondizionamento, ma gli inceppamenti gravi o i danni alle guarnizioni richiedono in genere la sostituzione della valvola. Il rilevamento precoce attraverso il monitoraggio della contaminazione consente la riparazione prima che si verifichino guasti catastrofici. Le nostre valvole di ricambio Beipo offrono un'alternativa economica alle costose riparazioni OEM.

Qual è la differenza tra i valori di filtrazione assoluti e nominali?

Le classificazioni assolute garantiscono la rimozione di tutte le particelle al di sopra della dimensione specificata, mentre le classificazioni nominali indicano la dimensione alla quale 50% di particelle vengono rimosse. Per le applicazioni critiche, i valori assoluti offrono una protezione migliore. I filtri assoluti da 10 micron rimuovono 99,9% di particelle di 10 micron o più grandi, mentre i filtri nominali da 10 micron rimuovono solo 50% di particelle di 10 micron.

Come si determina il giusto livello di filtrazione per la propria applicazione?

Selezionare i livelli di filtrazione in base al componente più sensibile del sistema, in genere 5-10 volte più fini della dimensione critica della distanza. Le servovalvole necessitano di 3-5 micron assoluti, i solenoidi standard di 25 micron nominali e le valvole a sfera di 40 micron nominali. Il nostro team tecnico fornisce gratuitamente l'analisi della contaminazione e le raccomandazioni di filtrazione per la vostra applicazione specifica.

-

Scoprite quanto è piccolo un micron (micrometro) e vedete i confronti visivi. ↩

-

Guardate un'animazione di come le valvole a spola funzionano per dirigere il flusso d'aria nei sistemi pneumatici. ↩

-

Scoprite i principi di funzionamento dei contatori di particelle laser per la misurazione della contaminazione. ↩

-

Ottenete una chiara definizione delle valvole proporzionali e della loro funzione nei sistemi di controllo del flusso. ↩

-

Scoprite come vengono calcolati i rapporti Beta e cosa significano per le prestazioni e l'efficienza di un filtro. ↩