Ogni direttore di impianto con cui mi confronto si trova di fronte allo stesso dilemma: i sistemi pneumatici consumano enormi quantità di energia, ma le misure di efficienza tradizionali riescono a malapena a ridurre i costi. Avete provato a rilevare le perdite di base, magari aggiornando alcuni componenti, eppure le bollette energetiche rimangono ostinatamente alte, mentre gli obiettivi di sostenibilità aziendale non vengono raggiunti. Questa inefficienza prosciuga il vostro budget operativo e minaccia gli impegni ambientali dell'azienda.

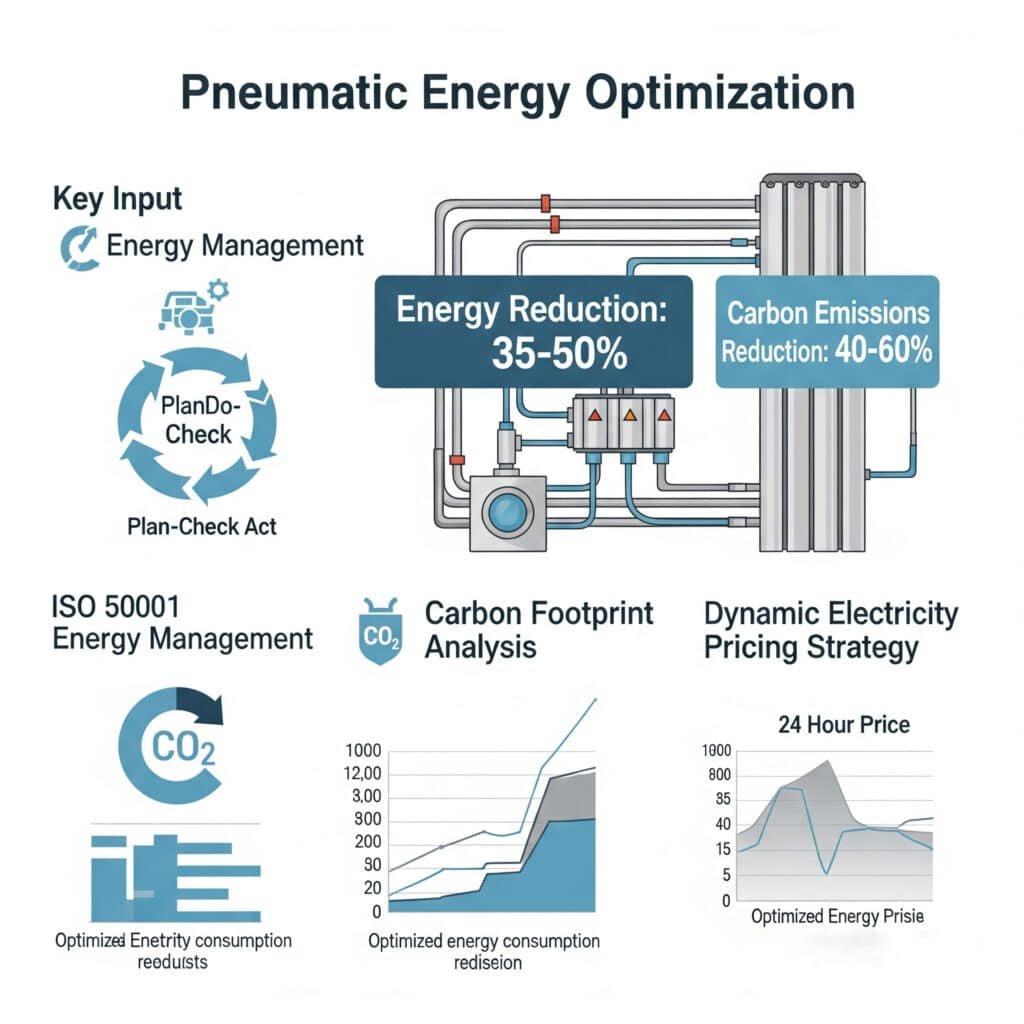

L'ottimizzazione dell'energia pneumatica più efficace combina ISO 500011-sistemi di gestione dell'energia conformi, analisi completa dell'impronta di carbonio e strategie di tariffazione dinamica dell'elettricità. Questo approccio integrato riduce in genere il consumo energetico di 35-50% e le emissioni di carbonio di 40-60% rispetto ai sistemi convenzionali.

Il mese scorso ho lavorato con uno stabilimento di produzione del Michigan che, nonostante i numerosi tentativi di miglioramento, era alle prese con costi energetici eccessivi per il sistema pneumatico. Dopo aver implementato il nostro approccio di valutazione energetica integrata, hanno ridotto il consumo di energia dell'aria compressa di 47% e documentato una riduzione di 52% dell'impronta di carbonio del sistema. Il periodo di ammortamento è stato di soli 7,3 mesi e l'azienda è ora in grado di raggiungere gli obiettivi di sostenibilità per il 2025 prima del previsto.

Indice dei contenuti

- Percorso di implementazione della classificazione di efficienza energetica ISO 50001

- Strumenti di calcolo dell'impronta di carbonio dei sistemi pneumatici

- Modello di abbinamento della strategia di tariffazione dell'energia elettrica tra picchi e valli

- Conclusione

- Domande frequenti sull'ottimizzazione dell'energia pneumatica

Come implementare la ISO 50001 per massimizzare i risparmi energetici nei sistemi pneumatici?

Molte organizzazioni tentano di implementare la norma ISO 50001 come un esercizio di checkbox, senza cogliere il sostanziale potenziale di risparmio energetico e di costi. Questo approccio superficiale porta alla certificazione senza miglioramenti significativi dell'efficienza.

Un'efficace implementazione della ISO 50001 per i sistemi pneumatici richiede un approccio strutturato in sei fasi che inizia con una valutazione energetica di base completa, stabilisce KPI specifici per il sistema e crea cicli di miglioramento continuo con una chiara responsabilità. Le implementazioni di maggior successo raggiungono riduzioni dell'intensità energetica di 6-8% all'anno per i primi cinque anni.

Percorso di implementazione ISO 50001 in sei fasi per i sistemi pneumatici

| Fase di implementazione | Attività chiave | Tempistica tipica | Fattori critici di successo | Risultati attesi |

|---|---|---|---|---|

| 1. Valutazione di base dell'energia | Mappatura energetica completa, impostazione del sistema di raccolta dati, benchmarking delle prestazioni | 4-6 settimane | Sistemi di misurazione accurati, disponibilità di dati storici, definizione dei confini del sistema | Una linea di base dettagliata dei consumi energetici, con l'identificazione delle principali opportunità di miglioramento. |

| 2. Sviluppo del sistema di gestione | Creazione della politica energetica, assegnazione dei ruoli, struttura della documentazione, programma di formazione | 6-8 settimane | Sponsorizzazione esecutiva, responsabilità chiare, approccio integrato con i sistemi esistenti | Quadro EnMS documentato, personale addestrato, impegno della dirigenza |

| 3. Indicatori di prestazione e obiettivi | Sviluppo di KPI, definizione di obiettivi, sistemi di monitoraggio, strutture di reporting | 3-4 settimane | Selezione di metriche rilevanti, obiettivi raggiungibili ma stimolanti, raccolta automatizzata dei dati. | KPI specifici del sistema, obiettivi SMART, cruscotto di monitoraggio |

| 4. Creazione del piano di miglioramento | Definizione delle priorità delle opportunità, pianificazione del progetto, allocazione delle risorse, programmazione dell'implementazione. | 4-6 settimane | Definizione delle priorità in base al ROI, input interfunzionali, tempistiche realistiche. | Roadmap di miglioramento documentata, impegni di risorse, tappe chiare |

| 5. Implementazione e funzionamento | Esecuzione di progetti, erogazione di formazione, controllo operativo, sistemi di comunicazione | 3-6 mesi | Disciplina di gestione del progetto, gestione del cambiamento, comunicazione continua | Progetti di miglioramento completati, controlli operativi, personale competente |

| 6. Valutazione e miglioramento delle prestazioni | Monitoraggio del funzionamento del sistema, revisione della gestione, azioni correttive, miglioramento continuo. | In corso | Processo decisionale basato sui dati, revisioni periodiche, responsabilità dei risultati | Miglioramento continuo delle prestazioni, sistema di gestione adattiva |

Strategia di implementazione ISO 50001 specifica per la pneumatica

Per massimizzare i risparmi energetici nei sistemi pneumatici grazie alla ISO 50001, concentratevi su questi elementi critici:

Indicatori di prestazione energetica (EnPI) per i sistemi pneumatici

Sviluppare questi indicatori di prestazione specifici per il settore pneumatico:

Consumo specifico di energia (SPC)

Misurare l'energia assorbita per unità di aria compressa in uscita:

- kW/m³/min (o kW/cfm) alla pressione specificata

- Valori tipici di base: 6-8 kW/m³/min per sistemi <100 kW

- Valori target: 5-6 kW/m³/min grazie all'ottimizzazione

- Il migliore della categoria: <4,5 kW/m³/min con tecnologia avanzataRapporto di efficienza del sistema (SER)

Calcolare il rapporto tra energia pneumatica utile e input elettrico:

- Percentuale di energia in ingresso convertita in lavoro utile

- Valori tipici di base: 10-15% per sistemi non ottimizzati

- Valori target: 20-25% attraverso miglioramenti del sistema

- Il migliore della categoria: >30% con ottimizzazione completaPercentuale di perdita (LLP)

Quantificare l'energia sprecata a causa delle perdite:

- Percentuale della produzione totale persa a causa di perdite

- Valori tipici di riferimento: 25-35% in impianti medi

- Valori target: 10-15% con manutenzione regolare

- Il migliore della categoria: <8% con monitoraggio avanzatoRapporto di perdita di pressione (PDR)

Misurare l'efficienza del sistema di distribuzione:

- Perdita di carico in percentuale della pressione di generazione

- Valori tipici di riferimento: 15-20% in sistemi tipici

- Valori target: 8-10% con miglioramenti della distribuzione

- Il migliore della categoria: <5% con tubazioni ottimizzateFattore di efficienza a carico parziale (PLEF)

Valutare le prestazioni del compressore in caso di domanda variabile:

- Efficienza relativa al pieno carico in vari punti di funzionamento

- Valori tipici di riferimento: 0,6-0,7 per i sistemi a velocità fissa

- Valori target: 0,8-0,9 con ottimizzazione del controllo

- Il migliore della categoria: >0,9 con VSD e controlli avanzati

Piano d'azione per la gestione energetica dei sistemi pneumatici

Sviluppare un piano d'azione strutturato che affronti queste aree chiave:

Ottimizzazione della generazione

Focus sul sistema di produzione dell'aria compressa:

Valutazione della tecnologia dei compressori

- Valutare la tecnologia attuale rispetto a quella migliore disponibile

- Valutare azionamento a velocità variabile (VSD)2 opportunità di retrofit

- Analizzare le strategie di controllo dei multicompressori

- Considerare il potenziale di recupero del caloreOttimizzazione della pressione

- Stabilire la pressione minima richiesta per ogni applicazione

- Implementare la zonizzazione della pressione per i diversi requisiti

- Valutare il potenziale di riduzione della pressione (ogni riduzione di 1 bar fa risparmiare ~7% di energia)

- Considerare i regolatori di pressione/flusso

Efficienza di distribuzione

Rivolgersi alla rete di distribuzione:

Valutazione del sistema di tubazioni

- Mappare e analizzare la rete di distribuzione

- Identificare le sezioni di tubazioni sottodimensionate che causano perdite di pressione.

- Valutare i sistemi ad anello rispetto alle configurazioni a vicolo cieco

- Ottimizzare il dimensionamento dei tubi per ridurre al minimo le perdite di caricoProgramma di gestione delle perdite

- Implementare un regolare rilevamento delle perdite a ultrasuoni

- Stabilire protocolli di etichettatura e riparazione delle perdite.

- Installare le valvole di isolamento di zona

- Considerare sistemi di monitoraggio permanente delle perdite

Ottimizzazione dell'uso finale

Migliorare le modalità di utilizzo dell'aria compressa:

Applicazione Revisione dell'adeguatezza

- Identificare gli usi inappropriati dell'aria compressa

- Valutare tecnologie alternative per ogni applicazione

- Eliminare le applicazioni a soffio aperto

- Ottimizzare il consumo d'aria nelle applicazioni restantiPotenziamento del sistema di controllo

- Implementare la regolazione della pressione al punto di utilizzo

- Aggiungere valvole di intercettazione automatica per le sezioni non utilizzate

- Considerate i regolatori di flusso intelligenti

- Valutare gli ugelli ingegnerizzati per le applicazioni di soffiaggio

Progettazione del sistema di monitoraggio e misurazione

Implementare queste capacità di misurazione critiche:

Punti di misura fondamentali

- Potenza assorbita (kW) dal sistema di compressione

- Uscita di aria compressa (portata)

- Pressione del sistema nei punti chiave

- Punto di rugiada (per la qualità dell'aria)

- Ore di funzionamento e profili di caricoFunzionalità di monitoraggio avanzate

- Consumo di energia specifico in tempo reale

- Stima del tasso di perdita durante la non produzione

- Caduta di pressione nelle sezioni di distribuzione

- Monitoraggio della temperatura per l'analisi dell'efficienza

- Reportistica automatizzata sulle prestazioni

Caso di studio: Produttore di componenti per autoveicoli

Un fornitore automobilistico di primo livello del Tennessee era alle prese con un consumo energetico eccessivo dei suoi sistemi pneumatici, nonostante i precedenti sforzi di miglioramento. Il loro sistema di aria compressa rappresentava 27% del consumo di energia elettrica dell'impianto e l'azienda aveva l'obbligo di ridurre l'intensità energetica di 15% entro due anni.

Abbiamo implementato la ISO 50001 con un focus specifico sulla pneumatica:

Fase 1: Risultati della valutazione di base

- Il sistema ha consumato 4,2 milioni di kWh all'anno

- Consumo specifico: 7,8 kW/m³/min

- Percentuale di perdita: 32%

- Pressione media: 7,2 bar

- Rapporto di efficienza del sistema: 12%

Fase 2-3: Sistema di gestione e KPI

- Team di gestione dell'aria compressa consolidato

- Sviluppo di EnPI specifiche per il settore pneumatico

- Obiettivi fissati: 25% di riduzione dell'energia in 18 mesi

- Implementazione del processo di revisione settimanale delle prestazioni

- Creazione di un programma di sensibilizzazione a livello di operatore

Fase 4-5: Piano di miglioramento e implementazione

Priorità ai progetti in base al ROI:

| Progetto di miglioramento | Potenziale di risparmio energetico | Costo di implementazione | Periodo di ritorno dell'investimento | Tempistica di implementazione |

|---|---|---|---|---|

| Programma di rilevamento e riparazione delle perdite | 12-15% | $28,000 | 2,1 mesi | Mesi 1-3 |

| Riduzione della pressione (da 7,2 a 6,5 bar) | 5-7% | $12,000 | 1,8 mesi | Mese 2 |

| Aggiornamento del sistema di controllo del compressore | 8-10% | $45,000 | 5,2 mesi | Mesi 3-4 |

| Ottimizzazione del sistema di distribuzione | 4-6% | $35,000 | 6,8 mesi | Mesi 4-6 |

| Miglioramento dell'efficienza negli usi finali | 8-12% | $52,000 | 5,0 mesi | Mesi 5-8 |

| Implementazione del recupero di calore | N/A (energia termica) | $65,000 | 11,2 mesi | Mesi 7-9 |

Fase 6: Risultati dopo 18 mesi

- Consumo energetico ridotto a 2,6 milioni di kWh (riduzione di 38%)

- Consumo specifico migliorato a 5,3 kW/m³/min.

- Percentuale di perdita ridotta a 8%

- Pressione del sistema stabilizzata a 6,3 bar

- Rapporto di efficienza del sistema migliorato a 23%

- Ottenuta la certificazione ISO 50001

- Risparmio annuo sui costi di $168.000

- Emissioni di carbonio ridotte di 1.120 tonnellate all'anno

Migliori pratiche di implementazione

Per un'implementazione di successo della ISO 50001 nei sistemi pneumatici:

Integrazione con i sistemi esistenti

Massimizzare l'efficienza grazie all'integrazione con:

- Sistemi di gestione della qualità (ISO 9001)

- Sistemi di gestione ambientale (ISO 14001)

- Sistemi di gestione delle risorse (ISO 55001)

- Programmi di manutenzione esistenti

- Sistemi di gestione della produzione

Requisiti della documentazione tecnica

Sviluppare questi documenti critici:

- Mappa del sistema di aria compressa con punti di misura

- Diagrammi di flusso di energia per sistemi pneumatici

- Procedure operative standard per un funzionamento efficiente dal punto di vista energetico

- Procedure di manutenzione con considerazioni sull'impatto energetico

- Protocolli di verifica delle prestazioni energetiche

Formazione e sviluppo delle competenze

Concentrare la formazione su questi ruoli chiave:

- Operatori di sistema: pratiche operative efficienti

- Personale addetto alla manutenzione: manutenzione incentrata sull'energia

- Personale di produzione: uso appropriato dell'aria compressa

- Gestione: revisione delle prestazioni energetiche e processo decisionale

- Ingegneria: principi di progettazione ad alta efficienza energetica

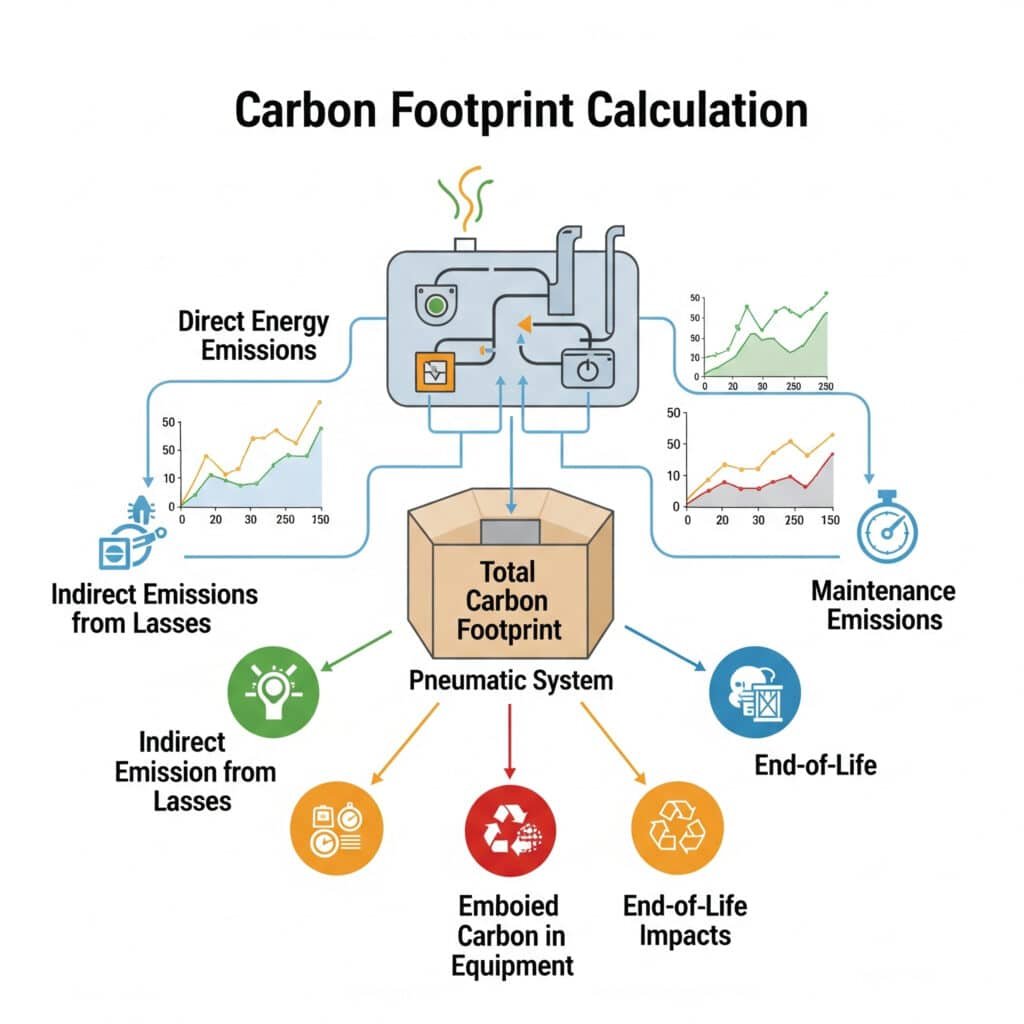

Come si calcola la vera impronta di carbonio del sistema pneumatico?

Molte aziende sottovalutano in modo significativo l'impatto delle emissioni di carbonio dei loro sistemi pneumatici, concentrandosi solo sul consumo diretto di energia elettrica e tralasciando le fonti di emissioni significative durante l'intero ciclo di vita del sistema.

Il calcolo completo dell'impronta di carbonio per i sistemi pneumatici deve includere le emissioni dirette di energia, le emissioni indirette dovute alle perdite del sistema, il carbonio incorporato nelle apparecchiature, le emissioni legate alla manutenzione e gli impatti a fine vita. Le valutazioni più accurate utilizzano modelli dinamici che tengono conto dei profili di carico variabili, delle fluttuazioni dell'intensità di carbonio della rete elettrica e del degrado del sistema nel tempo.

Metodologia completa di calcolo dell'impronta di carbonio

Dopo aver sviluppato valutazioni del carbonio per centinaia di sistemi pneumatici industriali, ho creato questo quadro di calcolo completo:

| Categoria di emissione | Approccio di calcolo | Contributo tipico | Requisiti dei dati | Principali opportunità di riduzione |

|---|---|---|---|---|

| Consumo diretto di energia | kWh × Fattore di emissione della rete | 65-75% | Monitoraggio della potenza, fattori di emissione della rete | Miglioramento dell'efficienza, energia rinnovabile |

| Perdite del sistema | Percentuale di perdita × Emissioni totali | 15-25% | Tassi di perdita, perdite di pressione, usi inappropriati | Gestione delle perdite, ottimizzazione del sistema |

| Apparecchiatura Carbonio incarnato | Dati LCA × Componenti del sistema | 5-10% | Specifiche delle apparecchiature, banche dati LCA | Maggiore durata dell'apparecchiatura, dimensionamento corretto |

| Attività di manutenzione | Calcolo basato sulle attività | 2-5% | Registri di manutenzione, dati di viaggio | Manutenzione predittiva, assistenza locale |

| Impatto del fine vita | Calcolo basato sui materiali | 1-3% | Materiali dei componenti, metodi di smaltimento | Materiali riciclabili, ristrutturazione |

Sviluppo dello strumento di calcolo dell'impronta di carbonio

Per valutare con precisione l'impronta di carbonio dei sistemi pneumatici, consiglio di sviluppare uno strumento di calcolo con questi componenti chiave:

Motore di calcolo centrale

Costruire un modello che incorpori questi elementi:

Calcolo delle emissioni di energia diretta

Calcolo delle emissioni derivanti dal consumo di elettricità:

- E₁ = P × t × EF

- Dove:

- E₁ = Emissioni da energia diretta (kgCO₂e)

- P = Potenza assorbita (kW)

- t = Tempo di funzionamento (ore)

- EF = Fattore di emissione della rete3 (kgCO₂e/kWh)Emissioni di perdita del sistema

Quantificare le emissioni dovute alle inefficienze del sistema:

- E₂ = E₁ × (L₁ + L₂ + L₃)

- Dove:

- E₂ = Emissioni da perdite del sistema (kgCO₂e)

- L₁ = percentuale di perdita di tenuta (decimale)

- L₂ = percentuale di perdita di pressione (decimale)

- L₃ = percentuale di uso inappropriato (decimale)Apparecchiatura Carbonio incarnato

Calcolare le emissioni del ciclo di vita delle apparecchiature:

- E₃ = Σ(C_i × M_i) / L

- Dove:

- E₃ = Emissioni incorporate annualizzate (kgCO₂e/anno)

- C_i = Intensità di carbonio del materiale i (kgCO₂e/kg)

- M_i = Massa del materiale i nel sistema (kg)

- L = durata prevista del sistema (anni)Emissioni dovute alla manutenzione

Valutare le emissioni derivanti dalle attività di manutenzione:

- E₄ = (T × D × EF_t) + (P_m × EF_p)

- Dove:

- E₄ = emissioni di manutenzione (kgCO₂e)

- T = Visite del tecnico all'anno

- D = distanza media di viaggio (km)

- EF_t = fattore di emissione per il trasporto (kgCO₂e/km)

- P_m = Parti sostituite (kg)

- EF_p = fattore di emissione della produzione di parti (kgCO₂e/kg)Emissioni a fine vita

Calcolare l'impatto dello smaltimento e del riciclaggio:

- E₅ = Σ(M_i × (1-R_i) × EF_d_i - M_i × R_i × EF_r_i) / L

- Dove:

- E₅ = Emissioni annue a fine vita (kgCO₂e/anno)

- M_i = Massa del materiale i (kg)

- R_i = Tasso di riciclaggio per il materiale i (decimale)

- EF_d_i = fattore di emissione di smaltimento per il materiale i (kgCO₂e/kg)

- EF_r_i = Credito di riciclaggio per il materiale i (kgCO₂e/kg)

Capacità di modellazione dinamica

Migliorate la precisione con queste funzioni avanzate:

Integrazione del profilo di carico

Tenere conto della variazione della domanda del sistema:

- Creare profili di carico tipici giornalieri/settimanali

- Mappare le variazioni stagionali della domanda

- Incorporare gli impatti dei programmi di produzione

- Calcolo delle emissioni medie ponderate in base ai profiliVariazioni dell'intensità di carbonio della rete

Riflettere la variazione delle emissioni di energia elettrica:

- Incorporare i fattori di emissione legati all'ora del giorno

- Tenere conto delle variazioni stagionali della rete

- Considerare le differenze di rete regionali

- Progetto di futura decarbonizzazione della reteModellazione del degrado del sistema

Tenere conto delle variazioni di efficienza nel tempo:

- Modello di degradazione dell'efficienza del compressore

- Incorporare tassi di perdita crescenti senza manutenzione

- Tenere conto degli aumenti di perdita di carico del filtro

- Simulare gli effetti dell'intervento di manutenzione

Funzioni di reporting e analisi

Includere queste funzionalità di output:

Analisi della ripartizione delle emissioni

- Assegnazione delle emissioni per categoria

- Contributo al carbonio a livello di componente

- Analisi temporale (giornaliera/mensile/annuale)

- Analisi comparativa del benchmarkingIdentificazione delle opportunità di riduzione

- Analisi di sensibilità per i parametri chiave

- Modellazione di scenari "what-if

- Generazione della curva dei costi marginali di abbattimento

- Elenco delle opportunità di riduzione prioritarieDefinizione e monitoraggio degli obiettivi

- Allineamento degli obiettivi su base scientifica

- Monitoraggio dei progressi rispetto alla linea di base

- Modelli di proiezione delle emissioni future

- Verifica dei risultati di riduzione

Caso di studio: Valutazione delle emissioni di carbonio negli impianti di trasformazione alimentare

Uno stabilimento di trasformazione alimentare in California aveva bisogno di valutare con precisione l'impronta di carbonio del proprio sistema pneumatico nell'ambito dell'iniziativa di sostenibilità aziendale. I calcoli iniziali consideravano solo il consumo diretto di elettricità, sottovalutando in modo significativo l'impatto reale.

Abbiamo sviluppato una valutazione completa dell'impronta di carbonio:

Caratteristiche del sistema

- Sette compressori per un totale di 450 kW di capacità installata

- Carico medio: 65% di capacità

- Orario di funzionamento: 24/6 con funzionamento ridotto nei fine settimana

- Fattore di emissione della rete californiana: 0,24 kgCO₂e/kWh

- Età del sistema: 3-12 anni per i diversi componenti

Risultati dell'impronta di carbonio

| Fonte di emissione | Emissioni annuali (tCO₂e) | Percentuale del totale | Fattori chiave che contribuiscono |

|---|---|---|---|

| Consumo diretto di energia | 428.5 | 71.2% | Funzionamento 24 ore su 24, invecchiamento dei compressori |

| Perdite del sistema | 132.8 | 22.1% | 28% tasso di perdita, pressione eccessiva |

| Apparecchiatura Carbonio incarnato | 24.6 | 4.1% | Sostituzione multipla del compressore |

| Attività di manutenzione | 9.2 | 1.5% | Riparazioni di emergenza frequenti, sostituzioni di parti |

| Impatto del fine vita | 6.7 | 1.1% | Programma di riciclaggio limitato |

| Impronta di carbonio totale annua | 601.8 | 100% |

Opportunità di riduzione delle emissioni

Sulla base della valutazione dettagliata, abbiamo identificato queste principali opportunità di riduzione:

| Misura di riduzione | Risparmio annuale potenziale (tCO₂e) | Costo di implementazione | Costo per tCO₂e evitato | Complessità di implementazione |

|---|---|---|---|---|

| Programma completo di riparazione delle perdite | 98.4 | $42,000 | $71/tCO₂e | Medio |

| Ottimizzazione della pressione (da 7,8 a 6,5 bar) | 45.2 | $15,000 | $55/tCO₂e | Basso |

| Sostituzione del compressore VSD | 85.7 | $120,000 | $233/tCO₂e | Alto |

| Implementazione del recupero di calore | 32.1 | $65,000 | $337/tCO₂e | Medio |

| Acquisto di energia rinnovabile (25%) | 107.1 | $18.000/anno | $168/tCO₂e | Basso |

| Programma di manutenzione predittiva | 22.5 | $35,000 | $259/tCO₂e | Medio |

Risultati ottenuti dopo l'attuazione delle tre misure principali:

- Impronta di carbonio ridotta di 229,3 tCO₂e (38,1%)

- Ulteriore riduzione di 10,2% grazie al miglioramento della manutenzione

- Riduzione totale ottenuta: 48,3% entro 18 mesi

- Risparmio annuo sui costi di $87.500

- Periodo di ritorno dell'investimento di 2,0 anni per tutte le misure implementate.

Migliori pratiche di implementazione

Per un'accurata valutazione dell'impronta di carbonio dei sistemi pneumatici:

Metodologia di raccolta dei dati

Garantire una raccolta dati completa:

- Installare un monitoraggio permanente dell'energia sui compressori

- Eseguire valutazioni periodiche delle perdite con il rilevamento a ultrasuoni

- Documentare tutte le attività di manutenzione e i ricambi

- Mantenere un inventario dettagliato delle attrezzature con le relative specifiche

- Registrare i programmi operativi e i modelli di produzione

Selezione del fattore di emissione

Utilizzare fattori di emissione appropriati:

- Ottenere i fattori di emissione della rete specifici del luogo

- Aggiornare i fattori ogni anno in base alle variazioni della composizione della rete

- Utilizzare i dati LCA specifici del produttore, se disponibili.

- Applicare ai calcoli gli intervalli di incertezza appropriati.

- Documentare tutte le fonti e le ipotesi dei fattori di emissione

Verifica e rendicontazione

Garantire la credibilità dei calcoli:

- Implementare le procedure di verifica interna

- Considerare la verifica da parte di terzi per la rendicontazione pubblica

- Allinearsi a standard riconosciuti (Protocollo GHG, ISO 14064)

- Mantenere una documentazione di calcolo trasparente

- Convalidare regolarmente le ipotesi rispetto alle prestazioni effettive

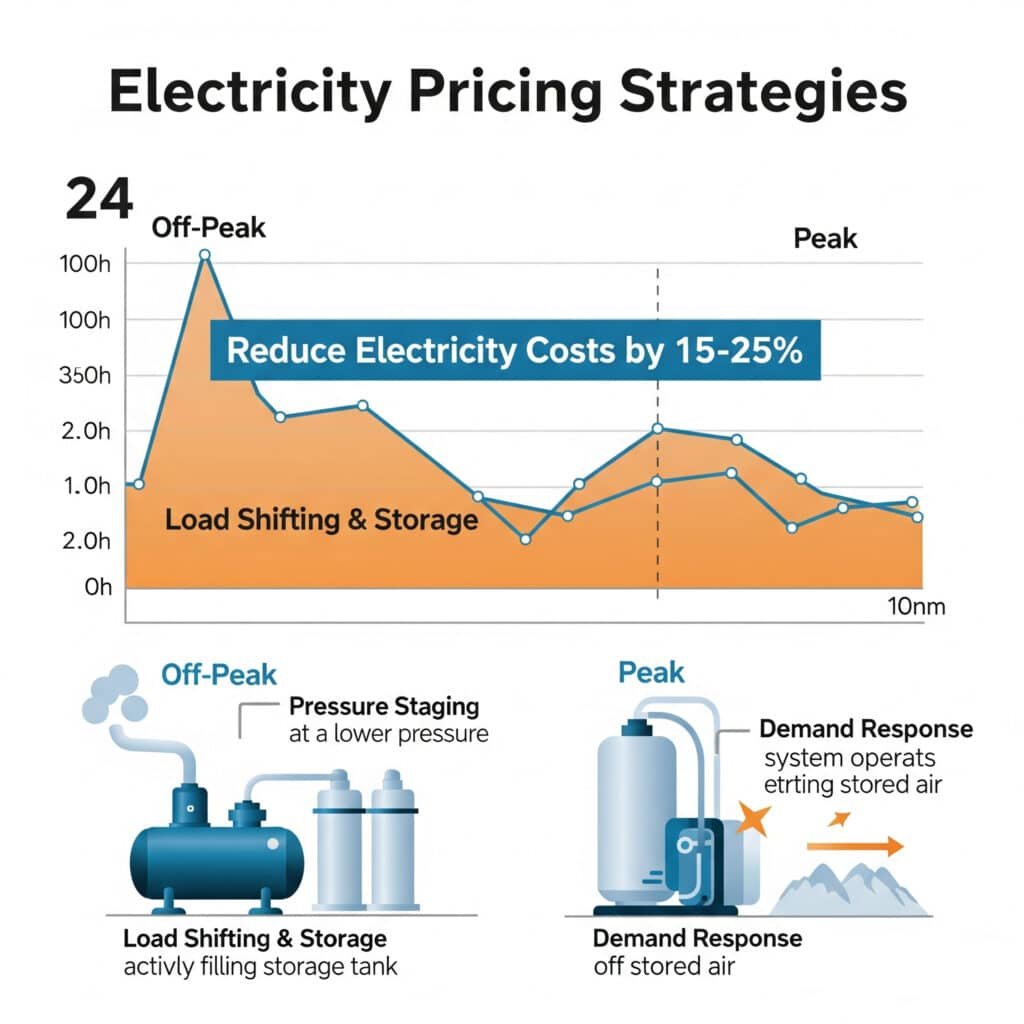

Come abbinare il funzionamento dell'aria compressa ai prezzi dell'elettricità per ottenere il massimo risparmio?

La maggior parte dei sistemi pneumatici funziona senza considerare prezzi dell'elettricità4 variazioni, perdendo così significative opportunità di risparmio. Questo scollamento tra funzionamento e costi energetici si traduce in spese operative inutilmente elevate.

Le strategie efficaci di tariffazione dei picchi di energia elettrica per i sistemi pneumatici combinano lo spostamento del carico per il funzionamento dei compressori, la distribuzione della pressione allineata ai periodi di prezzo, l'ottimizzazione dello stoccaggio per evitare i picchi e la capacità di risposta alla domanda. Le implementazioni di maggior successo riducono i costi dell'elettricità di 15-25% senza incidere sui requisiti di produzione.

Modello di strategia globale per la determinazione dei prezzi dell'elettricità

Sulla base dell'implementazione dell'ottimizzazione dei costi energetici per centinaia di sistemi pneumatici, ho sviluppato questo quadro strategico:

| Componente della strategia | Approccio di implementazione | Risparmio tipico | Requisiti | Limitazioni |

|---|---|---|---|---|

| Spostamento del carico | Compressione dei programmi durante i periodi di basso costo | 10-15% | Capacità di stoccaggio, produzione flessibile | Limitato dalle esigenze di produzione |

| Stadiazione della pressione | Regolare la pressione del sistema in base ai periodi di prezzo | 5-8% | Capacità di pressione multipla, sistema di controllo | Requisiti di pressione minima |

| Ottimizzazione dello stoccaggio | Tagliare i ricevitori per superare i periodi di picco dei prezzi | 8-12% | Spazio di stoccaggio adeguato, capacità di investimento | Vincoli di capitale |

| Risposta alla domanda5 | Riduzione del consumo pneumatico durante gli eventi di rete | 3-5% + incentivi | Controlli automatizzati, flessibilità di produzione | Vincoli di processo critici |

| Ottimizzazione delle tariffe | Selezionare la struttura tariffaria ottimale per il modello di utilizzo | 5-15% | Dati di consumo dettagliati, opzioni di utilità | Strutture tariffarie disponibili |

Modello di corrispondenza della strategia di determinazione dei prezzi dell'elettricità

Per sviluppare una strategia ottimale di tariffazione dell'elettricità per i sistemi pneumatici, consiglio questo approccio strutturato:

Fase 1: Analisi del profilo di carico e dei prezzi

Iniziare con una comprensione completa della domanda e dei prezzi:

Profilazione pneumatica del carico

Documentare i modelli di domanda del sistema:

- Raccogliere i dati di flusso dell'aria compressa a intervalli di 15 minuti.

- Creare profili di domanda tipici giornalieri/settimanali/stagionali

- Identificare i livelli di domanda di base, media e di picco.

- Categorizzare la domanda in base ai requisiti di produzione (critici o differibili).

- Quantificare i requisiti di pressione minima per applicazioneAnalisi della struttura dei prezzi dell'elettricità

Comprendere tutte le componenti tariffarie applicabili:

- Periodi di utilizzo e tariffe

- Struttura del canone e metodo di calcolo

- Variazioni stagionali dei prezzi

- Programmi e incentivi per motociclisti disponibili

- Opportunità di programmi di risposta alla domandaAnalisi di correlazione

Mappare la relazione tra domanda e prezzi:

- Sovrapposizione del profilo della domanda pneumatica con i prezzi dell'elettricità

- Calcolo della distribuzione dei costi correnti tra i periodi di prezzo

- Identificare i periodi ad alto impatto (alta domanda durante i prezzi elevati)

- Quantificare i risparmi potenziali derivanti da un allineamento ideale

- Valutare la fattibilità tecnica del trasferimento del carico

Fase 2: sviluppo della strategia

Creare una strategia personalizzata in base ai risultati dell'analisi:

Valutazione delle opportunità di trasferimento del carico

Identificare le operazioni che possono essere riprogrammate:

- Applicazioni di aria compressa non critiche

- Processi batch con tempistiche flessibili

- Attività di manutenzione preventiva

- Operazioni di collaudo e controllo qualità

- Sistemi accessori con domanda differibileModellazione di ottimizzazione della pressione

Sviluppare strategie di pressione a più livelli:

- Mappa dei requisiti di pressione minima per applicazione

- Progettare una riduzione graduale della pressione durante i picchi di prezzo

- Calcolo del risparmio energetico per ogni fase di riduzione della pressione

- Valutare l'impatto sulla produzione delle modifiche alla pressione

- Sviluppare i requisiti di implementazione e i controlliOttimizzazione della capacità di archiviazione

Progettare una soluzione di stoccaggio ottimale:

- Calcolo del volume di stoccaggio necessario per evitare i picchi

- Determinare gli intervalli di pressione ottimali del ricevitore

- Valutare le opzioni di archiviazione distribuite rispetto a quelle centralizzate

- Valutare i requisiti del sistema di controllo per la gestione dello stoccaggio

- Sviluppare strategie di ricarica/scaricamento allineate con la tariffazioneSviluppo della capacità di risposta alla domanda

Creare una capacità di riduzione in risposta alla rete:

- Identificare i carichi non critici da ridurre

- Stabilire protocolli di risposta automatizzati

- Determinare il potenziale di riduzione massimo

- Valutare l'impatto della riduzione della produzione

- Calcolo del valore economico della partecipazione

Fase 3: Pianificazione dell'attuazione

Sviluppare un piano di esecuzione dettagliato:

Requisiti del sistema di controllo

Specificare le capacità di controllo necessarie:

- Integrazione dei dati di tariffazione dell'elettricità in tempo reale

- Controlli automatici di regolazione della pressione

- Algoritmi di gestione dello storage

- Automazione del distacco del carico

- Sistemi di monitoraggio e verificaModifiche all'infrastruttura

Identificare le modifiche fisiche necessarie:

- Capacità aggiuntiva del ricevitore di stoccaggio

- Apparecchiatura di separazione a zona di pressione

- Installazione di valvole di controllo

- Miglioramenti del sistema di monitoraggio

- Sistemi di backup per applicazioni criticheSviluppo di procedure operative

Creare nuove procedure operative standard:

- Linee guida per il funzionamento nei periodi di punta

- Protocolli di intervento manuale

- Procedure di esclusione di emergenza

- Requisiti di monitoraggio e rendicontazione

- Materiale di formazione per il personaleAnalisi economica

Completare una valutazione finanziaria dettagliata:

- Costi di implementazione per tutti i componenti

- Risparmi previsti per elemento della strategia

- Calcolo del periodo di ammortamento

- Analisi del valore attuale netto

- Analisi di sensibilità per le variabili chiave

Caso di studio: Impianto di produzione chimica

Un'azienda produttrice di prodotti chimici speciali in Texas ha dovuto affrontare un rapido aumento dei costi dell'elettricità a causa del suo funzionamento 24 ore su 24, 7 giorni su 7, e dell'introduzione di una tariffazione più aggressiva in base al tempo di utilizzo da parte dell'azienda elettrica. Il loro sistema di aria compressa, con 750 kW di capacità installata, rappresentava 28% del loro consumo di elettricità.

Abbiamo sviluppato una strategia completa per la determinazione dei prezzi dell'elettricità:

Risultati della valutazione iniziale

- Struttura delle tariffe elettriche:

- In fascia di picco (13:00-19:00 nei giorni feriali): $0,142/kWh + $18,50/kW di domanda

- Media punta (8.00-13.00, 19.00-11.00): $0,092/kWh + $5,20/kW domanda

- Fuori picco (23:00-8:00, fine settimana): $0,058/kWh, nessuna tassa sulla domanda - Funzionamento del sistema pneumatico:

- Domanda relativamente costante (450-550 kW)

- Pressione di esercizio: 7,8 bar in tutto l'impianto

- Capacità di stoccaggio minima (ricevitori da 2 m³)

- Nessun controllo o zonizzazione della pressione

- Processi critici che richiedono un funzionamento continuo

Sviluppo della strategia

Abbiamo creato un approccio multiforme:

| Elemento strategico | Dettagli sull'implementazione | Risparmi previsti | Costo di implementazione |

|---|---|---|---|

| Stadiazione della pressione | Ridurre la pressione a 6,8 bar durante i periodi di picco per le aree non critiche. | $42.000/anno | $28,000 |

| Espansione dell'archiviazione | Aggiunta di 15 m³ di capacità di ricezione per superare i periodi di picco | $65.000/anno | $75,000 |

| Programmazione della produzione | Spostare le operazioni dei lotti in periodi non di punta, ove possibile. | $38.000/anno | $12,000 |

| Programma di riparazione delle perdite | Dare priorità alle riparazioni nelle aree che operano durante i periodi di punta | $35.000/anno | $30,000 |

| Ottimizzazione delle tariffe | Passare a una tariffa alternativa con tariffe di picco più basse | $28.000/anno | $5,000 |

Risultati dell'implementazione

Dopo aver implementato la strategia:

- Riduzione della domanda di pneumatici nel periodo di picco di 32%

- Consumo energetico complessivo ridotto di 18%

- Risparmio annuale sui costi dell'elettricità di $187.000 (22,5%)

- Periodo di ammortamento di 9,3 mesi

- Nessun impatto sulla produzione o sulla qualità

- Ulteriore vantaggio: riduzione dei costi di manutenzione del compressore

Tecniche di implementazione avanzate

Per trarre il massimo vantaggio dalle strategie di tariffazione dell'energia elettrica:

Sistemi di risposta automatica ai prezzi

Implementare sistemi di controllo intelligenti:

- Integrazione dei dati sui prezzi in tempo reale tramite API

- Algoritmi predittivi per la previsione della domanda

- Regolazione automatica della pressione e del flusso

- Gestione dinamica dello storage

- Ottimizzazione dell'apprendimento automatico nel tempo

Ottimizzazione di più risorse

Coordinare i sistemi pneumatici con altri sistemi energetici:

- Integrazione con strategie di accumulo di energia termica

- Coordinarsi con la gestione della domanda a livello di struttura

- Allinearsi con le operazioni di generazione in loco

- Completano i sistemi di accumulo a batteria

- Ottimizzare il sistema di gestione dell'energia nel suo complesso

Ottimizzazione contrattuale

Sfruttare i programmi di utilità e le strutture contrattuali:

- Negoziare strutture tariffarie personalizzate, se disponibili

- Partecipare a programmi di risposta alla domanda

- Esplorare le opzioni di tariffa interrompibile

- Valutare la gestione del contributo ai picchi di carico

- Considerare le opzioni di fornitura di energia da parte di terzi

Migliori pratiche di implementazione

Per un'implementazione di successo della strategia di tariffazione dell'energia elettrica:

Collaborazione interfunzionale

Garantire il coinvolgimento delle principali parti interessate:

- Pianificazione e programmazione della produzione

- Manutenzione e ingegneria

- Finanza e appalti

- Garanzia di qualità

- Sponsorizzazione esecutiva

Approccio di implementazione graduale

Riduzione del rischio grazie a un'implementazione graduale:

- Iniziare con applicazioni senza o a basso rischio

- Implementare il monitoraggio prima delle modifiche al controllo

- Effettuare prove limitate prima dell'implementazione completa

- Costruire su elementi di successo in modo incrementale

- Documentare e affrontare tempestivamente i problemi

Ottimizzazione continua

Mantenere le prestazioni a lungo termine:

- Revisione e adeguamento periodico della strategia

- Monitoraggio e verifica continui

- Ricollocazione periodica dei sistemi

- Aggiornamenti per le mutate esigenze di produzione

- Adattamento alle strutture tariffarie in evoluzione

Conclusione

Un'efficace ottimizzazione energetica dei sistemi pneumatici richiede un approccio completo che combini sistemi di gestione dell'energia conformi alla norma ISO 50001, un calcolo accurato dell'impronta di carbonio e un allineamento strategico dei prezzi dell'elettricità. Implementando queste metodologie, le aziende possono in genere ridurre i costi energetici del 35-50%, compiendo al contempo progressi significativi verso gli obiettivi di sostenibilità.

Le aziende di maggior successo affrontano l'ottimizzazione dell'energia pneumatica come un percorso continuo piuttosto che come un progetto unico. Stabilendo sistemi di gestione solidi, strumenti di misurazione accurati e strategie operative dinamiche, è possibile garantire che i sistemi pneumatici offrano prestazioni ottimali con costi energetici e impatto ambientale minimi.

Domande frequenti sull'ottimizzazione dell'energia pneumatica

Qual è il tipico periodo di ammortamento per un'ottimizzazione completa dell'energia pneumatica?

Il periodo di ammortamento tipico per un'ottimizzazione completa dell'energia pneumatica varia da 8 a 18 mesi, a seconda dell'efficienza iniziale del sistema e dei costi dell'elettricità. I ritorni più rapidi provengono di solito dalla gestione delle perdite (ritorno di 2-4 mesi) e dall'ottimizzazione della pressione (ritorno di 3-6 mesi), mentre gli investimenti infrastrutturali come l'espansione dello stoccaggio o la sostituzione dei compressori si ripagano in genere in 12-24 mesi. Le aziende con costi dell'elettricità superiori a $0,10/kWh vedono in genere ritorni più rapidi.

Con quale precisione i calcoli dell'impronta di carbonio possono prevedere le emissioni effettive?

Se implementati correttamente, i calcoli completi dell'impronta di carbonio per i sistemi pneumatici possono raggiungere un'accuratezza di ±8-12% rispetto alle emissioni effettive. Le maggiori incertezze derivano in genere dalle variazioni dei fattori di emissione della rete (che possono fluttuare stagionalmente) e dalla stima del carbonio incorporato nelle apparecchiature. I calcoli delle emissioni dirette di energia sono in genere la componente più accurata (±3-5%) quando si basano su dati misurati effettivi, mentre le emissioni legate alla manutenzione presentano spesso l'incertezza più elevata (±15-20%).

Quali sono i settori che in genere traggono i maggiori benefici dalle strategie di tariffazione dell'energia elettrica nelle valli di punta?

Le industrie con un elevato consumo di aria compressa e flessibilità operativa traggono il massimo vantaggio dalle strategie di tariffazione dell'elettricità. I produttori di alimenti e bevande in genere ottengono risparmi di 18-25% grazie all'ottimizzazione dello stoccaggio e alla programmazione della produzione. Gli impianti di lavorazione dei prodotti chimici possono ridurre i costi di 15-22% grazie all'organizzazione della pressione e alla pianificazione strategica della manutenzione. Le attività di fabbricazione dei metalli spesso registrano riduzioni dei costi di 20-30% spostando le operazioni di aria compressa non critiche nei periodi non di punta. Il fattore chiave è il rapporto tra domanda di aria compressa differibile e non differibile.

L'implementazione della ISO 50001 può essere giustificata per i sistemi di aria compressa più piccoli?

Sì, l'implementazione della ISO 50001 può essere economicamente giustificata per sistemi ad aria compressa di capacità pari a 50-75 kW, anche se l'approccio deve essere scalato in modo appropriato. Per gli impianti di questa fascia, un'implementazione semplificata che si concentra sugli elementi fondamentali (definizione della linea di base, indicatori di prestazione, piani di miglioramento e revisione periodica) produce in genere risparmi annuali di $8.000-$15.000 con costi di implementazione di $10.000-$20.000, con periodi di ammortamento di 12-24 mesi. La chiave è integrare l'approccio alla gestione dell'energia con i sistemi aziendali esistenti, piuttosto che creare un programma a sé stante.

In che modo gli acquisti di energia rinnovabile influiscono sul calcolo dell'impronta di carbonio dei sistemi pneumatici?

Gli acquisti di energia rinnovabile riducono direttamente il fattore di emissione della rete utilizzato nel calcolo dell'impronta di carbonio, ma la corretta contabilizzazione dipende dal tipo di acquisto.

-

Fornisce una panoramica della norma ISO 50001, che specifica i requisiti per la creazione, l'implementazione, il mantenimento e il miglioramento di un sistema di gestione dell'energia (EnMS), consentendo a un'organizzazione di seguire un approccio sistematico per ottenere un miglioramento continuo delle prestazioni energetiche. ↩

-

Spiega come un azionamento a velocità variabile (VSD) controlla la velocità di un motore elettrico per adattarla alla richiesta del carico, riducendo in modo significativo il consumo energetico in applicazioni con carichi variabili, come i compressori d'aria. ↩

-

Descrive il fattore di emissione della rete, un valore che quantifica la quantità di emissioni di gas a effetto serra (in kg di CO₂ equivalente) prodotte per unità di elettricità consumata (kWh) per una specifica rete elettrica, che varia in base al luogo e al tempo. ↩

-

Illustra i principi delle tariffe elettriche Time-of-Use (TOU) o peak-valley, in cui il prezzo dell'elettricità varia in base all'ora del giorno e alla stagione, incoraggiando i consumatori a spostare l'uso dell'energia nelle ore non di punta. ↩

-

Fornisce una spiegazione dei programmi di risposta alla domanda, che sono iniziative delle aziende elettriche che offrono incentivi ai consumatori per ridurre volontariamente l'utilizzo di energia elettrica durante i periodi di picco della domanda per contribuire a mantenere la stabilità della rete. ↩