Quando i cilindri pneumatici perdono improvvisamente 30% della loro forza nominale o non riescono a raggiungere le velocità specificate nonostante la capacità adeguata del compressore, è probabile che si stiano verificando gli effetti cumulativi delle cadute di pressione attraverso le porte e i raccordi: ladri di energia invisibili che possono ridurre l'efficienza del sistema del 40-60% pur rimanendo completamente nascosti a un'osservazione casuale. Queste perdite di pressione si aggravano in tutto il sistema, creando colli di bottiglia nelle prestazioni che frustrano gli ingegneri che si concentrano sul dimensionamento dei cilindri ignorando il percorso critico del flusso. 💨

La dinamica della caduta di pressione nei sistemi pneumatici segue meccanica dei fluidi1 principi secondo cui ogni restrizione (porte, raccordi, valvole) crea perdite di energia proporzionali al quadrato della velocità del flusso, con una caduta di pressione totale del sistema pari alla somma di tutte le singole perdite, riducendo direttamente la forza disponibile del cilindro e le prestazioni in termini di velocità.

Ieri ho aiutato Maria, ingegnere di produzione presso uno stabilimento di macchinari tessili in Georgia, che ha scoperto che ottimizzando le perdite di carico è riuscita ad aumentare la velocità dei cilindri di 45% senza sostituire alcun cilindro né aumentare la capacità del compressore.

Indice dei contenuti

- Cosa causa la caduta di pressione nei componenti dei sistemi pneumatici?

- Come si calcolano e si misurano le perdite di pressione?

- Qual è l'impatto cumulativo di restrizioni multiple?

- Come è possibile ridurre al minimo la caduta di pressione per ottenere le massime prestazioni?

Cosa causa la caduta di pressione nei componenti dei sistemi pneumatici?

Comprendere i meccanismi fondamentali della caduta di pressione è essenziale per l'ottimizzazione del sistema. 🔬

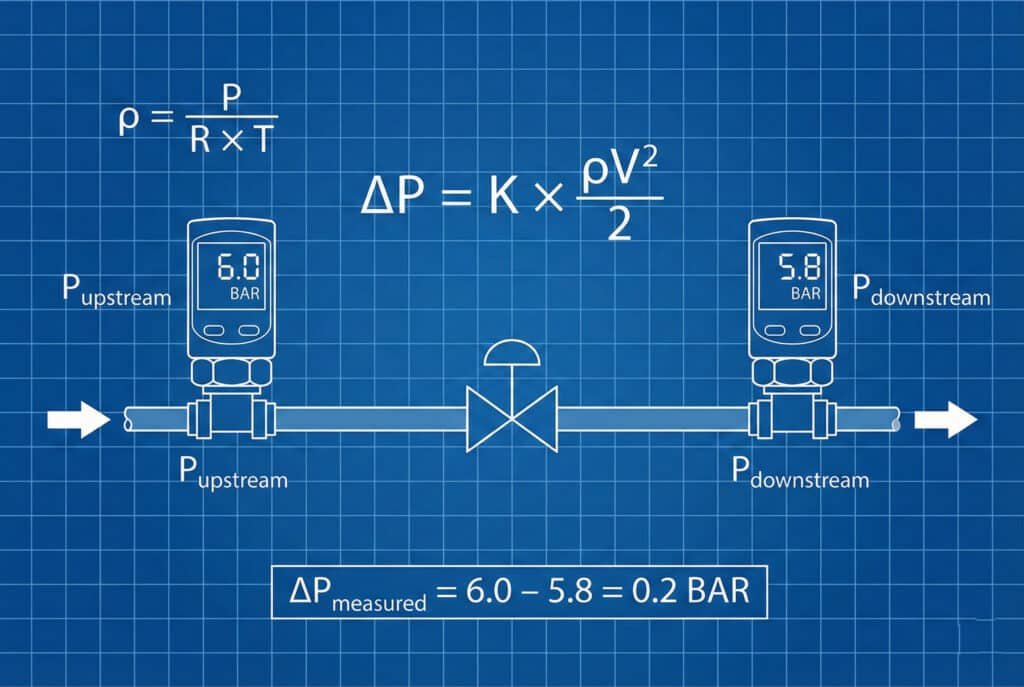

La caduta di pressione si verifica quando l'aria in movimento incontra delle restrizioni che convertono l'energia cinetica in calore attraverso l'attrito, la turbolenza e separazione del flusso2, con perdite regolate dall'equazione

\( \Delta P = K \times (\rho V^{2} / 2) \), dove K è il coefficiente di perdita specifico per ciascuna geometria dei componenti e condizioni di flusso.

Equazione fondamentale della caduta di pressione

La relazione di base tra pressione e caduta di pressione è:

$$

\Delta P = K \times \frac{\rho V^{2}}{2}

$$

Dove:

- \( \Delta P \) = Caduta di pressione (Pa)

- \( K \) = Coefficiente di perdita (adimensionale)

- \( \rho \) = Densità dell'aria (kg/m^3)

- \( V \) = Velocità dell'aria (m/s)

Meccanismi primari di perdita

Perdite per attrito:

- Attrito a parete: La viscosità dell'aria crea sollecitazioni di taglio sulle pareti dei tubi.

- Rugosità della superficie: Le superfici irregolari aumentano il coefficiente di attrito.

- Dipendenza dalla lunghezza: Le perdite si accumulano con la distanza

- Numero di Reynolds3 effettiIl regime di flusso influisce sul coefficiente di attrito.

Perdite di forma:

- Contrazioni improvvise: Accelerazione del flusso attraverso un'area ridotta

- Espansioni improvvise: Decelerazione del flusso e dissipazione di energia

- Cambi di direzione: Gomiti, raccordi a T e curve creano turbolenze

- Ostacoli: Valvole, filtri e raccordi interrompono il flusso

Coefficienti di perdita specifici per componente

| Componente | Valore K tipico | Meccanismo di perdita primaria |

|---|---|---|

| Tubo diritto (per L/D) | 0.02-0.05 | Attrito a parete |

| Gomito a 90° | 0.3-0.9 | Separazione del flusso |

| Contrazione improvvisa | 0.1-0.5 | Perdite di accelerazione |

| Espansione improvvisa | 0.2-1.0 | Perdite per decelerazione |

| Valvola a sfera (completamente aperta) | 0.05-0.2 | Restrizione minore |

| Valvola a saracinesca (completamente aperta) | 0.1-0.3 | Disturbo del flusso |

Effetti della geometria del porto

Design della porta del cilindro:

- Porte dai bordi affilati: Coefficienti di perdita elevati (K = 0,5-1,0)

- Voci arrotondate: Perdite ridotte (K = 0,1-0,3)

- Transizioni affusolate: Separazione ridotta al minimo (K = 0,05-0,15)

- Diametro della porta: Relazione inversa con la velocità e le perdite

Percorsi interni del flusso:

- Profondità del porto: Influisce sulle perdite in entrata e in uscita

- Camere interne: Creare perdite di espansione/contrazione

- Cambiamenti nella direzione del flusso: Le curve a 90° aumentano significativamente le perdite.

- Tolleranze di produzione: Spigoli vivi vs. transizioni morbide

Contributi adeguati

Raccordi a pressione:

- Restrizioni interne: Diametro effettivo ridotto

- Complessità del percorso del flusso: Cambiamenti di direzione multipli

- Interferenza delle guarnizioni: Gli O-ring creano disturbi al flusso

- Variazioni di assemblaggio: Geometria interna incoerente

Connessioni filettate:

- Interferenza del filo: Ostruzione parziale del flusso

- Effetti del sigillante: I composti filettati influenzano l'area di flusso

- Problemi di allineamento: I collegamenti disallineati aumentano le perdite

- Geometria interna: Diametri interni variabili

Caso di studio: Maria's Textile Machinery

L'analisi del sistema effettuata da Maria ha rivelato significative fonti di caduta di pressione:

- Pressione di alimentazione: 7 bar al compressore

- Pressione di ingresso del cilindro: 4,8 bar (perdita 31%)

- Principali contributori:

– Filtri: perdita di 0,6 bar

– Collettore valvole: perdita di 0,8 bar

– Raccordi e tubi: perdita di 0,5 bar

– Porte cilindro: perdita di 0,3 bar

Questa caduta di pressione totale di 2,2 bar ha ridotto la sua forza effettiva del cilindro di 31% e la velocità di 45%.

Come si calcolano e si misurano le perdite di pressione?

Il calcolo e la misurazione accurati della caduta di pressione consentono un'ottimizzazione mirata del sistema. 📊

Calcolare le perdite di pressione utilizzando i coefficienti di perdita dei componenti e le velocità di flusso: \( \Delta P = K \times (\rho V^{2} / 2) \), quindi misurare le perdite effettive utilizzando trasduttori di pressione ad alta precisione posizionati prima e dopo ciascun componente per convalidare i calcoli e identificare eventuali restrizioni impreviste.

Metodologia di calcolo

Processo passo dopo passo:

- Determinare la portata: \( Q = A \times V \) (requisiti del cilindro)

- Calcolare le velocità: \( V = Q / A \) per ciascun componente

- Trova i coefficienti di perdita: valori \( K \) ricavati dalla letteratura o dai test

- Calcolare le perdite individuali: \( \Delta P = K \times (\rho V^{2} / 2) \)

- Totale perdite: \( \Delta P_{\text{totale}} = \Sigma \Delta P_{\text{individuale}} \)

Calcolo della densità dell'aria:

$$

\rho = \frac{P}{R \times T}

$$

Dove:

- \( P \) = Pressione assoluta (Pa)

- \( R \) = Costante specifica dei gas4 per l'aria (287 J/kg·K)

- \( T \) = Temperatura assoluta (K)

Calcoli della velocità di flusso

Per sezioni trasversali circolari:

$$

V = \frac{4Q}{\pi D^{2}}

$$

Dove:

- \( Q \) = Portata volumetrica (m^3/s)

- \( D \) = Diametro interno (m)

Per geometrie complesse:

$$

V = \frac{Q}{A_{\text{effettivo}}}

$$

Dove \( A_{\text{effettivo}} \) deve essere determinato sperimentalmente o tramite Analisi CFD5.

Apparecchiature di misurazione e configurazione

| Attrezzatura | Precisione | Applicazione | Livello di costo |

|---|---|---|---|

| Trasduttori di pressione differenziale | ±0,11 TP3T FS | Test dei componenti | Medio |

| Tubi di Pitot | ±2% | Misura della velocità | Basso |

| Piastre con orifizio | ±1% | Misurazione della portata | Basso |

| Misuratori di portata massica | ±0,5% | Misurazione precisa del flusso | Alto |

Tecniche di misurazione

Installazione del rubinetto di pressione:

- Posizione a monte: 8-10 diametri del tubo prima della restrizione

- Posizione a valle: 4-6 diametri del tubo dopo la restrizione

- Design del rubinetto: Fori a filo, senza sbavature

- Tocchi multipli: Letture medie per la precisione

Protocollo di raccolta dati:

- Condizioni di stato stazionario: Consentire la stabilizzazione del sistema

- Misure multiple: Analisi statistica delle variazioni

- Compensazione della temperatura: Correggere per le variazioni di densità

- Correlazione della portata: Misura simultanea di portata e pressione

Esempi di calcolo

Esempio 1: Perdita nella porta del cilindro

Dato:

- Portata: 100 SCFM (0,047 m³/s in condizioni standard)

- Diametro della porta: 8 mm

- Pressione di esercizio: 6 bar

- Temperatura: 20 °C

- Coefficiente di perdita di carico: K = 0,4

Calcolo:

- Velocità: V = 4 × 0,047/(π × 0,008²) = 93,4 m/s

- Densità: ρ = 600.000/(287 × 293) = 7,14 kg/m³

- Caduta di pressione: ΔP = 0,4 × (7,14 × 93,4²)/2 = 12.450 Pa = 0,125 bar

Esempio 2: Perdita di adattamento

Gomito a 90° con:

- Diametro interno: 6 mm

- Portata: 50 SCFM

- Coefficiente di perdita: K = 0,6

Risultato: \( \Delta P = 0,18\ \text{bar} \)

Convalida e verifica

Misurazione vs. Calcolo:

- Accordo tipo: ±15% per componenti standard

- Geometrie complesse: ±25% a causa delle incertezze geometriche

- Variazioni di produzione: ±10% da componente a componente

- Effetti dell'installazione: ±20% a causa delle condizioni a monte/a valle

Fonti di discrepanza:

- Precisione del coefficiente di perdita: Valori letterari vs. componenti effettivi

- Effetti del regime di flusso: Transizione tra laminare e turbolento

- Effetti della temperatura: Variazioni di densità e viscosità

- Compressibilità: Effetti del flusso ad alta velocità

Analisi a livello di sistema

Misure del sistema tessile di Maria:

- Perdita totale calcolata: 2,0 bar

- Perdita totale misurata: 2,2 bar (differenza 10%)

- Discordanze significative:

– Alloggiamento filtro: 25% superiore al valore calcolato

– Collettore valvole: 15% superiore al previsto

– Raccordi: stretta corrispondenza con i calcoli

Approfondimenti sulle misurazioni:

- Condizione del filtro: Il parziale intasamento ha aumentato le perdite

- Design del collettore: Geometria interna più restrittiva di quanto ipotizzato

- Effetti dell'installazione: La turbolenza a monte ha influenzato alcune misurazioni.

Qual è l'impatto cumulativo di restrizioni multiple?

Le cadute di pressione multiple in un sistema creano effetti combinati che incidono in modo significativo sulle prestazioni. 📈

L'impatto della caduta di pressione cumulativa segue il principio secondo cui la perdita totale del sistema è pari alla somma di tutte le singole perdite \( \Delta P_{\text{totale}} = \Sigma \Delta P_i \), con ogni restrizione che riduce la pressione disponibile per i componenti successivi, creando un degrado delle prestazioni a cascata che può ridurre la forza del cilindro di 40-60% in sistemi mal progettati.

Analisi della caduta di pressione in serie

Natura additiva:

$$

\Delta P_{\text{totale}} = \Delta P_{1} + \Delta P_{2} + \Delta P_{3} + \cdots + \Delta P_{n}

$$

Ogni componente nel percorso del flusso contribuisce alla perdita totale del sistema.

Calcolo della pressione disponibile:

$$

P_{\text{disponibile}} = P_{\text{offerta}} – \Delta P_{\text{totale}}

$$

Questa pressione disponibile determina le prestazioni effettive del cilindro.

Distribuzione della caduta di pressione

Guasto tipico del sistema:

- Sistema di alimentazione: 10-20% (filtri, regolatori, linee principali)

- Collettore valvole: 25-35% (valvole direzionali, regolatori di flusso)

- Linee di collegamento: 15-25% (tubi, raccordi)

- Porte del cilindro: 10-20% (restrizioni ingresso/uscita)

- Sistema di scarico: 5-15% (marmitte, valvole di scarico)

Analisi dell'impatto sulle prestazioni

Riduzione della forza:

$$

F_{\text{effettiva}} = F_{\text{nominale}} \times \left( \frac{P_{\text{disponibile}}}{P_{\text{nominale}}} \right)

$$

Dove le perdite di pressione riducono direttamente la forza disponibile.

Impatto della velocità:

La portata attraverso le restrizioni è la seguente:

$$

Q = C_v \times \sqrt{\frac{\Delta P}{SG}}

$$

La riduzione della pressione disponibile diminuisce la portata e la velocità del cilindro.

Effetti a cascata

| Componente del sistema | Perdita individuale | Perdita cumulativa | Impatto sulle prestazioni |

|---|---|---|---|

| Filtro | 0,3 bar | 0,3 bar | Riduzione della forza 4% |

| Regolatore | 0,2 bar | 0,5 bar | Riduzione della forza 7% |

| Valvola principale | 0,6 bar | 1,1 bar | Riduzione della forza 16% |

| Raccordi | 0,4 bar | 1,5 bar | Riduzione della forza 21% |

| Porta cilindro | 0,3 bar | 1,8 bar | Riduzione della forza 26% |

Effetti non lineari

Relazione tra velocità al quadrato:

All'aumentare della portata, le cadute di pressione aumentano in modo quadratico:

$$

\Delta P \propto Q^{2}

$$

Ciò significa che raddoppiando la portata si quadruplica la caduta di pressione.

Restrizioni cumulative:

A causa degli effetti della velocità, molteplici piccole restrizioni possono causare perdite totali maggiori rispetto a singole restrizioni di grandi dimensioni.

Analisi dell'efficienza del sistema

Efficienza complessiva del sistema:

$$

\eta_{\text{sistema}}

= \frac{P_{\text{disponibile}}}{P_{\text{offerta}}}

= \frac{P_{\text{offerta}} – \Sigma \Delta P}{P_{\text{offerta}}}

$$

Calcolo dello spreco energetico:

$$

\eta_{\text{sistema}}

= \frac{P_{\text{disponibile}}}{P_{\text{offerta}}}

= \frac{P_{\text{offerta}} – \Sigma \Delta P}{P_{\text{offerta}}}

$$

Dove l'energia sprecata viene convertita in calore.

Priorità di ottimizzazione

Analisi di Pareto:

Concentrare gli sforzi di ottimizzazione sui componenti con le perdite più elevate:

- Collettori valvole: Spesso 30-40% delle perdite totali

- Filtri: Può essere 20-30% quando sporco

- Porte del cilindro: 15-25% in cilindri di piccolo diametro

- Raccordi: effetto cumulativo 10-20%

Caso di studio: Valutazione dell'impatto cumulativo

Il sistema di Maria prima dell'ottimizzazione:

- Pressione di alimentazione: 7,0 bar

- Disponibile presso cilindro: 4,8 bar

- Efficienza del sistema: 69%

- Riduzione delle forze: 31%

- Riduzione della velocità: 45%

Contributi individuali:

- Filtro primario: 0,4 bar (18% di perdita totale)

- Filtro secondario: 0,2 bar (9% di perdita totale)

- Regolatore di pressione: 0,3 bar (14% di perdita totale)

- Collettore valvole principale: 0,8 bar (36% di perdita totale)

- Tubazione di distribuzione: 0,3 bar (14% di perdita totale)

- Collegamenti cilindri: 0,2 bar (9% di perdita totale)

Correlazione delle prestazioni:

- Forza teorica del cilindro: 1.250 N

- Forza effettiva misurata: 860 N (riduzione 31%)

- Accuratezza della correlazione: Accordo 98% con calcolo basato sulla pressione

Come è possibile ridurre al minimo la caduta di pressione per ottenere le massime prestazioni?

La riduzione della caduta di pressione richiede un'ottimizzazione sistematica della selezione dei componenti, del dimensionamento e della progettazione del sistema. 🎯

Ridurre al minimo la caduta di pressione attraverso l'ottimizzazione dei componenti (porte più grandi, valvole semplificate), miglioramenti nella progettazione del sistema (percorsi più brevi, meno restrizioni), dimensionamento adeguato (capacità di flusso adeguata) e pratiche di manutenzione (filtri puliti, installazione corretta) per recuperare l'80-90% delle prestazioni perse.

Strategie di selezione dei componenti

Ottimizzazione delle valvole:

- Valvole ad alto Cv: Selezionare valvole con coefficienti di flusso pari a 2-3 volte i requisiti calcolati.

- Modelli a passaggio totale: Ridurre al minimo le restrizioni interne

- Percorsi di flusso ottimizzati: Evitare angoli acuti e cambiamenti improvvisi

- Collettori integrati: Ridurre le perdite di connessione

Miglioramenti al porto e agli allacciamenti:

- Diametri delle porte più grandi: Aumento di 25-50% rispetto al minimo calcolato

- Transizioni fluide: Entrate smussate o arrotondate

- Accessori di alta qualità: Geometrie interne realizzate con precisione

- Modelli lineari: Ridurre al minimo i cambiamenti di direzione del flusso

Ottimizzazione della progettazione del sistema

Miglioramenti al layout:

- Percorsi di flusso più brevi: Collegamento diretto tra componenti

- Ridurre al minimo i raccordi: Utilizzare tubi continui ove possibile.

- Percorsi di flusso paralleli: Distribuire il flusso per ridurre le velocità individuali

- Posizionamento strategico dei componenti: Posizionare in modo ottimale i componenti ad alta perdita

Linee guida per le taglie:

- Diametro del tubo: Dimensioni per una velocità massima di 15 m/s

- Dimensionamento del porto: 1,5-2 volte l'area minima calcolata

- Selezione delle valvole: Valutazione CV 2-3 volte il requisito calcolato

- Dimensionamento dei filtri: Dimensioni per una perdita inferiore a 0,1 bar al flusso massimo

Tecniche avanzate di ottimizzazione

| Tecnica | Riduzione della perdita di carico | Costo di implementazione | Complessità |

|---|---|---|---|

| Allargamento della porta | 40-60% | Basso | Basso |

| Aggiornamento valvola | 30-50% | Medio | Basso |

| Riprogettazione del sistema | 50-70% | Alto | Alto |

| Ottimizzazione CFD | 60-80% | Medio | Molto alto |

Manutenzione e pratiche operative

Gestione dei filtri:

- Sostituzione regolare: Prima che la pressione differenziale superi 0,2 bar

- Dimensionamento corretto: I filtri sovradimensionati riducono la caduta di pressione

- Sistemi di bypass: Consente la manutenzione senza arresto

- Monitoraggio delle condizioni: Monitoraggio continuo della pressione differenziale

Migliori pratiche di installazione:

- Allineamento corretto: Assicurarsi che i raccordi siano completamente inseriti.

- Transizioni fluide: Evitare gradini interni o spazi vuoti

- Supporto adeguato: Prevenire la deformazione della linea sotto pressione

- Controllo qualità: Ispezionare la geometria interna dopo l'installazione

Soluzioni Bepto per l'ottimizzazione della caduta di pressione

Noi di Bepto Pneumatics abbiamo sviluppato approcci completi per ridurre al minimo le cadute di pressione del sistema:

Innovazioni nel design:

- Geometria ottimizzata delle porte: Percorsi di flusso progettati con CFD

- Sistemi di collettori integrati: Eliminare le connessioni esterne

- Cilindri di grande diametro: Porte sovradimensionate per ridurre le perdite

- Raccordi semplificati: Connessioni personalizzate a bassa perdita

Risultati delle prestazioni:

- Riduzione della caduta di pressione: Miglioramento 60-80% rispetto ai modelli standard

- Recupero della forza: 90-95% di forza teorica raggiunta

- Miglioramento della velocità: tempi di ciclo più rapidi 40-60%

- Efficienza energetica: Riduzione del consumo di aria compressa del 25-35%

Strategia di implementazione del sistema di Maria

Fase 1: Risultati immediati (Settimane 1-2)

- Sostituzione del filtro: Filtri ad alto flusso e bassa restrizione

- Aggiornamento del collettore valvole: Valvole direzionali ad alto Cv

- Ottimizzazione dell'adattamento: Sostituire i raccordi a innesto rapido restrittivi

- Aggiornamenti dei tubi: Linee di alimentazione di diametro maggiore

Fase 2: Riprogettazione del sistema (Mese 1-2)

- Integrazione del collettore: Collettore personalizzato con percorsi di flusso ottimizzati

- Modifiche al porto: Allargare le aperture dei cilindri ove possibile

- Ottimizzazione del layout: Riprogettazione del percorso pneumatico

- Consolidamento dei componenti: Ridurre il numero di restrizioni di flusso

Fase 3: Ottimizzazione avanzata (mesi 3-6)

- Analisi CFDOttimizzare geometrie di flusso complesse

- Componenti personalizzati: Progettare soluzioni specifiche per le applicazioni

- Monitoraggio delle prestazioniOttimizzazione continua del sistema

- Manutenzione predittiva: Pianificazione della manutenzione basata sulla caduta di pressione

Risultati e miglioramento delle prestazioni

Risultati dell'implementazione di Maria:

- Riduzione della caduta di pressione: Da 2,2 bar a 0,8 bar (miglioramento 64%)

- Pressione cilindro disponibile: Aumento da 4,8 bar a 6,2 bar

- Recupero della forza: Da 860 N a 1.160 N (miglioramento di 35%)

- Miglioramento della velocità: tempi di ciclo più rapidi del 45%

- Efficienza energetica: Riduzione del consumo d'aria di 28%

Analisi costi-benefici

Costi di implementazione:

- Aggiornamenti dei componenti: $15,000

- Modifiche al sistema: $8,000

- Tempo di progettazione: $5,000

- Installazione: $3,000

- Investimento totale: $31,000

Benefici annuali:

- Miglioramento della produttività: $85.000 (tempi di ciclo più rapidi)

- Risparmio energetico: $18.000 (consumo d'aria ridotto)

- Riduzione della manutenzione: $8.000 (minore sollecitazione dei componenti)

- Miglioramento della qualità: $12.000 (prestazioni più costanti)

- Beneficio annuale totale: $123,000

Analisi del ROI:

- Periodo di ammortamento: 3,0 mesi

- NPV a 10 anni: $920,000

- Tasso di rendimento interno: 295%

Monitoraggio e miglioramento continuo

Monitoraggio delle prestazioni:

- Monitoraggio della pressione: Misurazione continua nei punti chiave

- Tracciamento della portata: Monitorare i requisiti di flusso del sistema

- Calcolo dell'efficienza: Monitorare le prestazioni del sistema nel tempo

- Analisi delle tendenze: Identificare i modelli di degrado

Opportunità di ottimizzazione:

- Adeguamenti stagionali: Tenere conto degli effetti della temperatura

- Ottimizzazione del carico: Adattarsi alle diverse esigenze di produzione

- Aggiornamenti tecnologici: Implementare nuovi componenti a bassa perdita

- Migliori praticheCondividi tecniche di ottimizzazione di successo

La chiave per ottimizzare con successo la caduta di pressione sta nel comprendere che ogni restrizione è importante e che l'effetto cumulativo di molteplici piccoli miglioramenti può trasformare radicalmente le prestazioni del sistema. 💪

Domande frequenti sulla dinamica della caduta di pressione

Qual è la percentuale di pressione di alimentazione che viene tipicamente persa a causa delle cadute di pressione?

I sistemi pneumatici ben progettati non dovrebbero perdere più di 10-15% di pressione di alimentazione a causa delle restrizioni, mentre quelli mal progettati possono perdere 30-50%. I sistemi che perdono più di 20% di pressione di alimentazione dovrebbero essere valutati per individuare eventuali opportunità di ottimizzazione.

Come stabilisci le priorità tra i cali di pressione da affrontare per primi?

Utilizzare l'analisi di Pareto per concentrarsi innanzitutto sulle perdite individuali più consistenti. In genere, i collettori delle valvole e i filtri contribuiscono per il 50-60% alla caduta di pressione totale del sistema, rendendoli la priorità assoluta per gli interventi di ottimizzazione.

È possibile eliminare completamente la caduta di pressione?

L'eliminazione completa è impossibile a causa dei principi fondamentali della meccanica dei fluidi, ma è possibile ridurre al minimo le cadute di pressione a 5-10% della pressione di alimentazione attraverso una progettazione adeguata. L'obiettivo è ottenere il miglior equilibrio possibile tra prestazioni e costi.

In che modo la caduta di pressione influisce in modo diverso sulla velocità del cilindro rispetto alla forza?

La caduta di pressione influisce sia sulla forza che sulla velocità, ma le relazioni sono diverse. La forza diminuisce linearmente con la caduta di pressione (F ∝ P), mentre la velocità diminuisce con la radice quadrata della caduta di pressione (v ∝ √ΔP), rendendo la velocità meno sensibile alle perdite di pressione moderate.

I cilindri senza stelo hanno caratteristiche di caduta di pressione diverse?

I cilindri senza stelo possono essere progettati con porte più grandi e ottimizzate grazie alla loro flessibilità costruttiva, offrendo potenzialmente cadute di pressione inferiori del 20-30% rispetto ai cilindri con stelo equivalenti. Tuttavia, possono avere percorsi di flusso interni più complessi che richiedono un'attenta ottimizzazione del progetto.

-

Esamina il ramo della fisica che si occupa della meccanica dei fluidi e delle forze che agiscono su di essi. ↩

-

Comprendere il fenomeno per cui il fluido si stacca da una superficie, causando turbolenze e perdita di energia. ↩

-

Esplora la grandezza adimensionale utilizzata per prevedere i modelli di flusso e la transizione dal flusso laminare a quello turbolento. ↩

-

Verificare la costante fisica dell'aria secca utilizzata nei calcoli di densità e pressione. ↩

-

Scopri il metodo di analisi numerica utilizzato per analizzare e risolvere problemi che coinvolgono i flussi dei fluidi. ↩