持続可能性の目標が達成できないまま、圧縮空気コストが高騰しているのをご覧になっていませんか?あなただけではありません。産業施設では通常、未検出のリーク、不適切な圧力設定、および熱損失により、圧縮空気の20~30%を浪費しており、収益と環境フットプリントに直接影響を与えています。

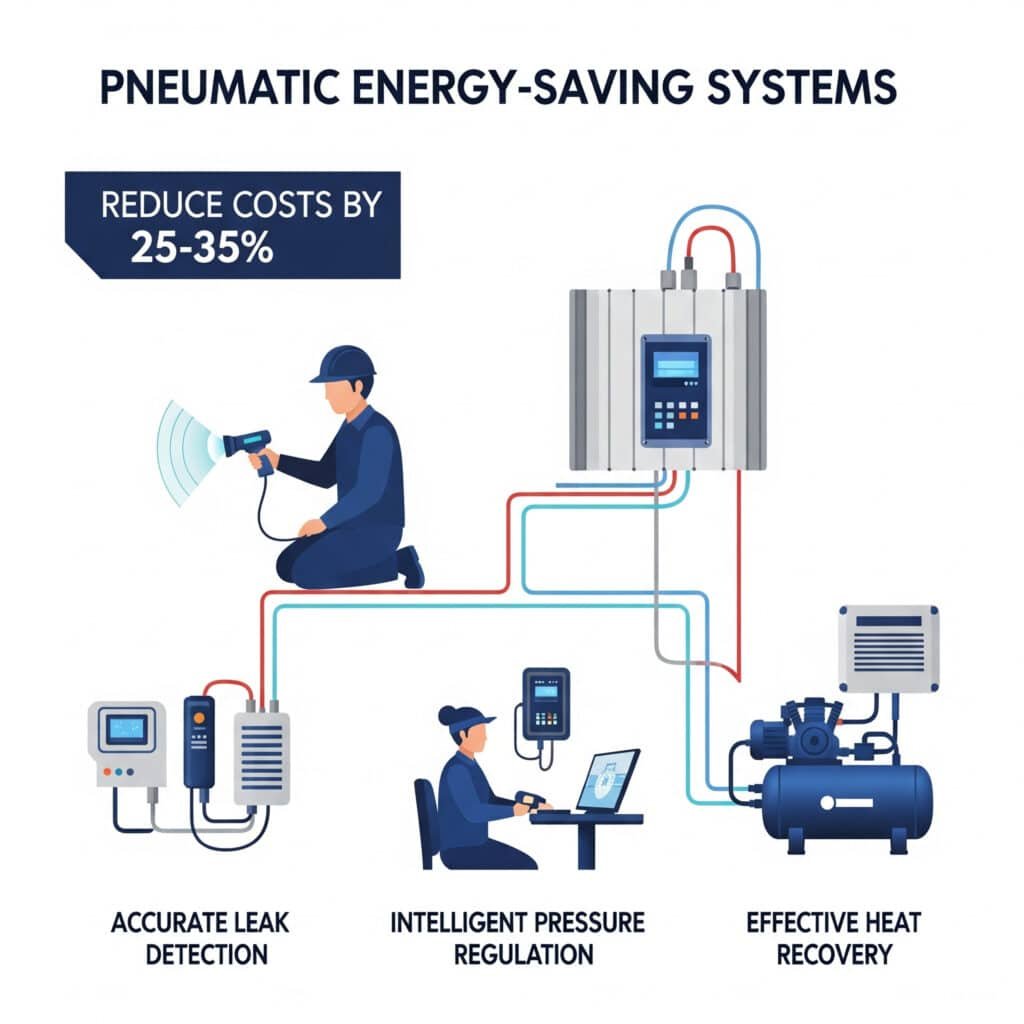

適切な実施 空気式省エネシステム は、正確な漏れ検知、インテリジェントな圧力調整、効果的な熱回収により、圧縮空気コストを25-35%削減することができます。重要なのは、お客様の具体的な運用要件に適合し、測定可能な投資収益率を提供する技術を選択することです。

私は最近、年間$175,000を圧縮空気エネルギーに費やしていたオハイオ州の製造工場のコンサルティングを行いました。包括的な漏れ検知、スマートな圧力調整、および操業に合わせた熱回収システムを導入した後、これらのコストを31%削減し、年間$54,000以上を節約し、投資回収期間はわずか9か月でした。空気圧効率の最適化に長年携わってきた私が学んだことをお話ししましょう。

目次

- 最も正確な空気漏れ検知システムの選び方

- スマート圧力調整モジュール選択ガイド

- 廃熱回収効率の比較と選択

貴社の施設に最も高い精度を提供する空気漏れ検知システムは?

適切な漏れ検知技術を選択することは、静かに予算を浪費する圧縮空気の損失を特定し、定量化するために非常に重要です。

空気漏れ検知システムは、精度、検知範囲、アプリケーションの適合性において大きく異なる。最も効果的なシステムは 超音波音響センサー1 流量測定技術と組み合わせることで、ノイズの多い産業環境でも実際のリーク率の±2%以内の検出精度を達成します。適切な選択には、お客様の施設特有の騒音プロファイル、パイプ材質、およびアクセス上の制約に検出技術を適合させる必要があります。

総合的な空気漏れ検知技術の比較

| 検出技術 | 精度範囲 | 検出可能な最小リーク量 | ノイズ・イミュニティ | 最高の環境 | 制限事項 | 相対コスト |

|---|---|---|---|---|---|---|

| 基本的な超音波 | ±10-15% | 3-5 CFM | 可もなく不可もなく | 静かなエリア、アクセス可能なパイプ | バックグラウンドノイズの影響を強く受ける | $ |

| 高度な超音波 | ±5-8% | 1-2 CFM | グッド | 一般産業 | 熟練したオペレーターが必要 | $$ |

| マスフロー差動 | ±3-5% | 0.5-1 CFM | 素晴らしい | あらゆる環境 | インストールにはシステムのシャットダウンが必要 | $$$ |

| サーマルイメージング | ±8-12% | 2-3 CFM | 素晴らしい | あらゆる環境 | 大きな圧力差でのみ機能する | $$ |

| 超音波/フロー併用 | ±2-4% | 0.3-0.5 CFM | 非常に良い | あらゆる環境 | 複雑なセットアップ | $$$$ |

| AIエンハンスド・アコースティック | ±3-6% | 0.5-1 CFM | 素晴らしい | 高騒音環境 | 初期トレーニング期間が必要 | $$$$ |

| ベプト・リークトラッカー・プロ | ±1.5-3% | 0.2-0.3 CFM | 傑出している | あらゆる産業環境 | プレミアム価格 | $$$$$ |

検出精度の要因とテスト方法

漏水検知システムの精度は、いくつかの重要な要因に影響される:

精度に影響する環境要因

- バックグラウンドノイズ: 産業機械は超音波シグネチャをマスキングできる

- パイプの材質: 素材によって音響信号の伝わり方が異なる

- システム圧力: より高い圧力は、より明瞭な音響シグネチャーを生み出す

- リークの場所 隠れている、あるいは絶縁されている雨漏りは発見が難しい。

- 環境条件: 温度と湿度はいくつかの検出方法に影響を与える

標準化された精度試験方法

漏水検知システムを客観的に比較するには、この標準化された試験プロトコルに従います:

漏れの発生を制御

- 既知のサイズの校正済みオリフィスを取り付ける

- 校正された流量計を使用して実際の漏れ率を確認する。

- 様々なサイズ(0.5、1、3、5 CFM)の漏れを発生させます。

- アクセスしやすい場所や部分的に見えない場所に漏水箇所を設置する検出試験手順

- メーカーが推奨する手順に従って、各機器をテストする。

- 一定の距離とアプローチ角を保つ

- 検出されたリーク率と位置精度の記録

- 様々なバックグラウンド・ノイズ条件下でのテスト

- 漏れ1回につき最低5回測定を繰り返す精度計算

- 既知のリーク率からの乖離率を計算する

- 検出確率の決定(検出成功/試行)

- 位置精度の評価(実際の漏水箇所からの距離)

- 複数の測定における一貫性の評価

リークサイズ分布と検出要件

典型的な漏水サイズの分布を理解することは、適切な検出技術を選択するのに役立つ:

| リークサイズ | 典型的な全漏洩の% | 漏水1件当たりの年間コスト | 検出の難易度 | 推奨技術 |

|---|---|---|---|---|

| マイクロ(0.5 CFM未満) | 35-45% | $200-500 | 非常に高い | 超音波/フロー併用、AI強化型 |

| 小型(0.5~2CFM) | 30-40% | $500-2,000 | 高い | 高度な超音波、マスフロー |

| ミディアム(2~5 CFM) | 15-20% | $2,000-5,000 | 中程度 | 基本的な超音波、サーモグラフィ |

| 大型(>5 CFM) | 5-10% | $5,000-15,000 | 低い | あらゆる検出方法 |

*$0.25/1000立方フィートの電気代、8,760運転時間に基づく

この分布は、重要な原則を浮き彫りにしている。大きな漏れは検出しやすいが、漏れのポイントの大半は、より高度な検出技術を必要とする小漏れから微小漏れである。

施設タイプ別検出技術選択ガイド

| 施設タイプ | 推奨プライマリー・テクノロジー | 補足技術 | 特別な配慮 |

|---|---|---|---|

| 自動車製造 | 高度な超音波 | マスフロー差動 | 高いバックグラウンドノイズ、複雑な配管 |

| フード&ビバレッジ | 超音波/フロー併用 | サーマルイメージング | 衛生要件、洗浄エリア |

| 医薬品 | AIエンハンスド・アコースティック | マスフロー差動 | クリーンルーム適合性、バリデーション要件 |

| 一般製造業 | 高度な超音波 | ベーシック・サーマル | 費用対効果、使いやすさ |

| 発電 | マスフロー差動 | 高度な超音波 | 高圧システム、安全要件 |

| エレクトロニクス | 超音波/フロー併用 | AIエンハンスド・アコースティック | マイクロリークに敏感、クリーンな環境 |

| 化学処理 | AIエンハンスド・アコースティック | サーマルイメージング | 危険区域、腐食性環境 |

漏水検知システムのROI計算

高度な漏水検知への投資を正当化するために、潜在的な節約額を計算する:

リーク電流の見積もり

- 業界平均:総圧縮空気生産量の20~30%

- ベースラインの計算総CFM×25%=推定リーク量

- 例:1,000CFMシステム×25%=250CFMリーク年間漏水コストの計算

- 計算式漏れCFM×0.25kW/CFM×電気料金×年間時間

- 例:250CFM×0.25kW/CFM×$0.10/kWh×8,760時間=$54,750/年節約の可能性を判断する

- 保守的な削減:30-50%の電流リーク

- 例:$54,750×40%=$21,900の年間節約額ROIの計算

- ROI = 年間節約額 / 検出システム投資額

- 投資回収期間 = 検出システム費用 / 年間節約額

ケーススタディ漏水検知システムの導入

私は最近、ジョージア州にある製紙工場と仕事をしました。この工場では、定期的なメンテナンスにもかかわらず、圧縮空気のコストがかさんでいました。既存の漏れ検知プログラムでは、定期的なシャットダウン時に基本的な超音波検知器を使用していました。

分析が明らかにした:

- 圧縮空気システム:総容量3,500 CFM

- 年間電気代:圧縮空気の場合、~$640,000円

- 推定リーク率:28%(980CFM)

- 検出の限界:小さな漏れを見逃す、手の届かない場所

Bepto LeakTracker Proを導入することで、以下のことが可能になります:

- 超音波/フロー技術の組み合わせ

- AIによる信号処理

- 連続モニタリング機能

- 保守管理システムとの統合

結果は有意であった:

- 合計785CFMの347件の漏れを確認

- 漏れを修理し、漏れを195CFMに低減(80%の低減)

- 年間$143,500の節約

- ROI期間4.2カ月

- 圧力低減とコンプレッサーの最適化によるさらなるメリット

エネルギーを最大限に節約するための最適なスマート圧力調整モジュールの選択方法とは?

スマートな圧力制御は、圧縮空気消費量を10~20%削減できる可能性があり、空気圧エネルギー節約のための最も費用効果の高いアプローチの1つです。

スマート圧力調整モジュールは、実際の需要、プロセス要件、および効率アルゴリズムに基づいてシステム圧力を自動的に調整します。高度なシステムには以下が組み込まれています。 機械学習2 を使用して需要パターンを予測し、圧力設定をリアルタイムで最適化することで、固定圧力システムと比較して15~25%のエネルギー節約を達成すると同時に、プロセスの安定性と機器の寿命を向上させます。

スマート圧力調整技術を理解する

従来の圧力調節は需要に関係なく一定の圧力を維持するが、スマート調節は動的に圧力を最適化する:

スマート・レギュレーションの主な機能

- 需要に基づく調整: 低需要時に自動的に圧力を下げる

- プロセス別の最適化: プロセスごとに異なる圧力を維持

- 時間的スケジューリング: 生産スケジュールに基づいて圧力を調整する

- 適応学習: 過去の実績に基づいて設定を改善

- 予測調整: 生産パターンからプレッシャーの必要性を予測する

- 遠隔監視/制御: 集中管理と最適化が可能

包括的なスマート圧力調整モジュールの比較

| 技術レベル | 圧力精度 | 応答時間 | 省エネの可能性 | コントロール・インターフェース | コネクティビティ | 機械学習 | 相対コスト |

|---|---|---|---|---|---|---|---|

| ベーシック・エレクトロニクス | ±3-5% | 1~2秒 | 5-10% | ローカルディスプレイ | なし/最小限 | なし | $ |

| アドバンスド・エレクトロニック | ±1-3% | 0.5~1秒 | 10-15% | タッチスクリーン | モドバス/イーサネット | 基本的なトレンド | $$ |

| ネットワーク統合 | ±0.5-2% | 0.3~0.5秒 | 12-18% | HMI + リモート | 複数のプロトコル | 基本予測 | $$$ |

| AI強化 | ±0.3-1% | 0.1~0.3秒 | 15-22% | 先進のHMI+モバイル | IoTプラットフォーム | 高度な学習 | $$$$ |

| ベプト・スマートプレッシャー | ±0.2-0.5% | 0.05~0.1秒 | 18-25% | マルチプラットフォーム | フル インダストリー4.03 | ディープラーニング | $$$$$ |

圧力調整モジュールの選択要因

スマートな圧力調整技術の選択には、いくつかの重要な要因があります:

システム特性評価

航空需要プロファイル

- 安定した需要と変動する需要

- 予測可能な変動とランダムな変動

- 単一の圧力要件と複数の圧力要件プロセス感度

- 必要な圧力精度

- 圧力変動が製品品質に与える影響

- 重要なプロセス圧力要件システム構成

- 集中型規制と分散型規制

- 単一生産ゾーンと複数生産ゾーン

- 既存インフラの互換性制御統合要件

- スタンドアロン制御と統合制御

- 必要な通信プロトコル

- データロギングと分析のニーズ

圧力調整戦略とエネルギー節約

異なる規制戦略によって、省エネのレベルは異なる:

| 規制戦略 | 実施 | 省エネの可能性 | ベストアプリケーション | 制限事項 |

|---|---|---|---|---|

| 定率減税 | システム全体の圧力を下げる | 10psi減少につき5-7% | シンプルなシステム、均一な要件 | 一部の機器の性能に影響を与える可能性がある |

| ゾーン規制 | 高圧/低圧ゾーンを分離 | 10-15% | 混合設備の要件 | 配管の改造が必要 |

| 時間ベースのスケジューリング | 時間によるプログラム圧の変化 | 8-12% | 予測可能な生産スケジュール | 予期せぬ変化に対応できない |

| 需要ベースのダイナミック | 流量測定に基づいて調整 | 15-20% | 可変生産、複数ライン | フローセンシングが必要で、より複雑 |

| 予測最適化 | AIによる先読み調整 | 18-25% | 複雑なオペレーション、様々な製品 | 最も複雑、データ履歴が必要 |

省エネルギー計算方法

スマートな圧力調整によるエネルギー節約を正確に予測・検証する:

ベースラインの確立

- システム全体の現在の圧力設定を測定する

- 使用時点での実際の圧力を記録する

- ベースライン圧力での圧縮空気消費量を記録する

- コンプレッサーの性能データを使用したエネルギー消費量の計算節約ポテンシャルの計算

- 一般規則:2 psiの圧力低下につき1%のエネルギー節約

- 調整式貯蓄 % = (P₁ - P₂) × 0.5 × U

- P₁ = 元圧(psig)

- P₂ = 減圧(psig)

- U = 利用率(システムタイプにより0.6~0.9)検証方法

- 実施前/実施後に仮流量計を設置する

- 同じような生産条件でエネルギー消費量を比較する

- 生産量と周囲条件に合わせてノーマライズする

- 実際の節約率を計算する

スマート圧力モジュールの実装戦略

最大の効果を得るためには、この実施方法に従うこと:

システム監査とマッピング

- すべての最終使用圧力要件を文書化する

- ゾーン/機器別に必要最小限の圧力を特定する

- 配電系統全体の圧力低下マップ

- 重要なプロセスと感度を特定するパイロット実施

- 初期配備の代表的な地域を選ぶ

- 明確なベースライン測定を確立する

- 適切な規制技術の導入

- プロセスのパフォーマンスとエネルギー消費量の監視完全なシステム展開

- ゾーン別規制戦略の策定

- 適切なレギュレーション・モジュールを取り付ける

- 通信および制御システムの設定

- モニタリングと検証のプロトコルを確立する継続的な最適化

- 圧力設定と消費量を定期的に見直す

- プロダクションの変更に基づくアルゴリズムの更新

- メンテナンスおよび漏水検知プログラムとの統合

- 継続的なROIと節約を計算する

ケーススタディスマートな圧力調整の導入

私は最近、ミシガン州のある自動車部品サプライヤーに相談しました。そのサプライヤーは、ほとんどの工程で80~85 psiしか必要としないにもかかわらず、最高圧力のアプリケーションに対応するため、圧縮空気システム全体を110 psiで運転していました。

分析が明らかにした:

- 圧縮空気システム:容量2,200 CFM

- 年間電気代:圧縮空気の場合、~$420,000円

- 生産スケジュール3交代制、製品により異なる

- 圧力要件プロセスにより75~105 psi

ベプトのスマートプレッシャーレギュレーションを導入することによって:

- ゾーン・ベースの圧力管理

- 需要予測最適化

- 生産スケジューリングとの統合

- リアルタイムのモニタリングと調整

結果は印象的だった:

- 平均システム圧力が110 psiから87 psiに低下

- エネルギー消費量を19.8%削減

- 年間$83,160の節約

- ROI期間6.7カ月

- その他の利点:漏れの減少、装置寿命の延長、プロセス安定性の向上

どの廃熱回収システムが圧縮空気設備に最も高い効率をもたらしますか?

コンプレッサーの廃熱回収は、エネルギー節約のための最も見過ごされている機会の一つであり、他の方法では無駄になる入力エネルギーの70-80%を回収できる可能性がある。

廃熱回収システムは、圧縮空気システムから熱エネルギーを回収し、空間暖房、給湯、またはプロセス用途に再利用します。システムの効率は、以下によって大きく異なります。 熱交換器4 設計、温度差、および統合アプローチ。適切に選択されたシステムは、最適なコンプレッサー冷却と信頼性を維持しながら、利用可能な廃熱の70~94%を回収することができます。

コンプレッサーの発熱と熱回収の可能性を理解する

圧縮空気システムは、入力電気エネルギーの約90%を熱に変換する:

- 典型的なコンプレッサーの熱分布:

- 72-80% オイル冷却回路から回収可能(給油式)

- アフタークーラーから回収可能な13-15%

- 2-10% モーター冷却から回収可能(設計による)

- 2-5% 圧縮空気に保持される

- 機器表面から放射される1-2%

総合的な廃熱回収システムの比較

| 回復システム・タイプ | 回収効率範囲 | 温度範囲 | ベストアプリケーション | 設置の複雑さ | 相対コスト |

|---|---|---|---|---|---|

| 空気対空気の熱交換 | 50-70% | 30~60℃出力 | 暖房、乾燥 | 低い | $ |

| 空対水(基本) | 60-75% | 40~70℃出力 | 水の予熱、洗浄 | ミディアム | $$ |

| 空対水(上級) | 70-85% | 50~80℃出力 | プロセス水、加熱システム | ミディアム-ハイ | $$$ |

| オイル回路回収 | 75-90% | 60-90°C 出力 | 高級暖房、プロセス | 高い | $$$$ |

| 統合マルチサーキット | 80-94% | 40~90℃出力 | 複数の用途、最大限の回復 | 非常に高い | $$$$$ |

| ベプト・サーマ・リクレイム | 85-94% | 40~95℃出力 | 最適化された多目的回収 | 高い | $$$$$ |

熱回収効率曲線と性能係数

熱回収システムの効率は、これらの性能曲線に示されているように、いくつかの要因によって変化する:

温度差が回収効率に与える影響

このグラフはそれを示している:

- 熱源とターゲット流体間の温度差が大きいほど回収効率が高まる

- 40~50℃以上の温度差で効率は停滞する

- 異なる熱交換器設計は、明確な効率曲線を示す

熱回収と流量の関係

この図はそれを示している:

- それぞれのシステム設計に最適な流量が存在する

- 流量不足は熱伝達効率を低下させる

- 過剰な流量は、汲み上げコストを増加させる一方で、回収率を著しく改善しない可能性がある。

- システム設計によって最適流量範囲は異なる

熱回収ポテンシャルの計算方法

システムの熱回収の可能性を正確に見積もること:

利用可能な熱量計算

- 計算式利用可能熱量(kW)=コンプレッサー入力電力(kW)×0.9

- 例:100kWコンプレッサー×0.9=90kWの熱利用が可能回収可能熱計算

- 計算式回収可能熱量(kW)=利用可能熱量×回収効率×利用率

- 例:90kW×効率0.8×利用率0.9=64.8kWが回収可能年間エネルギー回収量

- 計算式年間回収量(kWh)=回収可能熱量×年間稼働時間

- 例:64.8kW×8,000時間=年間518,400kWh経済的節約の計算

- 計算式年間節約額=年間回収額×置き換えられたエネルギーコスト

- 例518,400 kWh × $0.07/kWh = $36,288 年間節約額

用途別熱回収システム選択ガイド

| アプリケーションの必要性 | 推奨システム | 目標効率 | 主な選考要因 | 特別な配慮 |

|---|---|---|---|---|

| スペース・ヒーティング | 空対空 | 60-70% | 暖房エリア近接、ダクト | 季節的な需要変動 |

| 家庭用温水 | 基本的な空対水 | 65-75% | 水の使用パターン、貯蔵 | レジオネラ菌対策5 |

| プロセス水 (60-80°C) | 進化した空対水 | 75-85% | プロセス要件、一貫性 | バックアップ暖房システム |

| ボイラー予熱 | オイル回路回収 | 80-90% | ボイラーサイズ、デューティーサイクル | 制御装置との統合 |

| 複数のアプリケーション | 統合マルチサーキット | 85-94% | 優先順位配分、制御戦略 | システムの複雑性 |

熱回収システムの統合戦略

最適なパフォーマンスを得るためには、以下のような統合アプローチを検討する:

カスケード温度利用

- 最高グレードの用途には最高温度の回収を使用

- 残りの熱を低温のアプリケーションにカスケードする

- 適切な熱配分によるシステム全体の効率の最大化シーズン戦略の最適化

- 冬季の暖房優先の設定

- 夏期申請への移行

- 季節の自動移行の実施制御システムの統合

- 熱回収制御をビル管理システムとリンク

- 優先順位に基づく熱割り当てアルゴリズムの実装

- 実際のパフォーマンスデータに基づいて監視し、最適化するハイブリッド・システム設計

- 複数の回収技術を組み合わせる

- ピーク時の補助熱源の導入

- 冗長性と信頼性を考慮した設計

ケーススタディ廃熱回収の導入

私は最近、ウィスコンシン州のある食品加工施設で、合計450kWの給油式ロータリースクリューコンプレッサー5台を運転すると同時に、天然ガスボイラーをプロセス水の加熱に使用していた。

分析が明らかにした:

- 圧縮空気システム:総容量450kW

- 年間稼働時間8,400

- プロセス温水の要件75-80°C

- 暖房の必要性10月~4月

- 天然ガス料金:$0.65/サーム

Bepto ThermaReclaimによる熱回収を導入することで、このような問題を解決することができる:

- すべてのコンプレッサーにオイルサーキット熱交換器を装備

- アフタークーラー熱回収の統合

- デュアル・パーパス・ディストリビューション・システム(プロセス/スペース・ヒーティング)

- 季節最適化によるインテリジェント制御システム

結果はかなりのものだった:

- 熱回収効率:平均89%

- 回収エネルギー:年間3,015,600kWh

- 天然ガスの節約103,000サーム

- 年間コスト削減$66,950

- ROI期間:11ヶ月

- CO₂排出削減:年間546トン

総合的な省エネシステム選択戦略

空気圧システムの効率を最大化するには、これらの技術を以下の戦略的順序で導入する:

漏水検知と修理

- 最小限の投資で即座にリターンが得られる

- さらなる最適化のための基盤づくり

- 典型的な節約総圧縮空気エネルギーの10-20%スマートな圧力調整

- リーク削減のメリットを構築

- 比較的シンプルな実装

- 典型的な節約残りのエネルギー使用量の10~25%廃熱回収

- 既存のエネルギー投入を活用

- 他のエネルギーコストを相殺できる

- 典型的な回収率:入力エネルギーの70~90%を有用な熱として回収

この段階的導入により、通常、圧縮空気システムのエネルギーコストを35~50%節約することができます。

統合システムのROI計算

複数の省エネ技術を導入する場合は、複合ROIを計算する:

逐次実施計算

- 以前の導入後に削減されたベースラインに基づいて、各技術による節約額を算出する。

- 例

- 当初費用:$10万円/年

- 漏水検知による節約額:20%=$2万円/年

- 新たなベースライン:$8万ドル/年

- 圧力調整の節約$80,000の15% = $12,000/年

- 合計節約額$32,000/年(32%)投資の優先順位付け

- ROI期間別技術ランク

- ROIの最も高いソリューションを最初に導入する

- 節約した資金をその後の導入に充てる

ケーススタディ総合的な省エネの実施

私は最近、1,200kWの圧縮空気システム全体で包括的な空気圧省エネプログラムを実施したニュージャージー州の製薬会社のコンサルティングを行いました。

段階的な実施も含まれる:

- 第1段階:高度な漏水検知・修理プログラム

- フェーズ2:ゾーンベースのスマート圧力調整

- フェーズ3:統合廃熱回収システム

その結果は驚くべきものだった:

- リーク削減:28%の省エネ

- 圧力の最適化17%追加節約

- 熱回収:82%のエネルギーを有用な熱として回収

- 総コストの削減:元の圧縮空気コストの41%

- 年間節約額$378,000

- 全体のROI期間13ヶ月

- その他の利点生産信頼性の向上、メンテナンスコストの削減、カーボンフットプリントの削減

結論

包括的な空気圧省エネシステムを導入することで、漏れ検知、スマートな圧力調整、廃熱回収による劇的なコスト削減の可能性を提供します。特定の施設に適した技術を選択し、戦略的な順序で導入することで、35-50%の総エネルギーを節約し、通常18ヶ月以内の魅力的なROI期間を達成することができます。

空気式省エネシステムに関するFAQ

施設内の圧縮空気漏れの真のコストはどのように計算すればよいですか?

圧縮空気漏れコストを計算するには、まず、非生産時間中のコンプレッサー負荷サイクルテスト(漏れCFM=コンプレッサー容量×%負荷時間)を使用して総漏れ量を決定する。次に、力率(通常、古いシステムでは0.25kW/CFM、新しいシステムでは0.18~0.22kW/CFM)、電気代、年間稼働時間を掛ける。例:100CFMの漏れ×0.22kW/CFM×$0.10/kWh×8,760時間=$19,272年間コスト。この計算では、直接的なエネルギーコストのみが明らかになり、その他の影響としては、システム能力の低下、メンテナンスの増加、機器寿命の短縮などがある。

一般的な製造環境での空気漏れ検知に必要な精度レベルは?

中程度のバックグラウンドノイズがある典型的な製造環境では、±5~8%精度の漏水検知システムでほとんどの用途に一般的に十分です。しかし、高いエネルギーコスト、重要な生産プロセス、または持続可能性のイニシアチブを持つ施設は、±2~4%の精度を持つ高度なシステムを検討する必要があります。小さな漏れ(0.5~1CFM)を確実に検知する能力は、最大の価値をもたらします。なぜなら、これらは漏れポイントの大部分を占めるものの、感度の低い機器では簡単に見逃してしまうからです。

スマートな圧力調節を導入することで、現実的にどのくらい節約できますか?

スマートな圧力調整による現実的な節約は、現在のシステム構成と生産要件によって異なりますが、圧縮空気エネルギーコストの10~25%です。一般的なルールは、2 psiの圧力低下ごとに1%のエネルギー節約です。ほとんどの施設では、最悪のシナリオや特定の機器のニーズに対応するため、不必要に高い圧力で運転されています。スマート・レギュレーションは、異なるゾーン、プロセス、時間帯に対応した圧力の最適化を可能にします。生産量の変動が激しい施設、複数の圧力要件がある施設、またはアイドル期間が長い施設では、通常、この範囲の高い方の圧力で節約が達成されます。

暖房を必要としない温暖な気候で廃熱回収を実施する価値はあるのか?

はい、廃熱回収は、暖房が必要ない温暖な気候でも、価値があります。寒冷地では空間暖房の用途が一般的ですが、プロセス暖房の用途は気候に左右されません。温暖な気候では、プロセス水の加熱(洗浄、清掃、生産プロセス)、ボイラー給水の予熱、吸収冷却(熱を冷却に変換)、乾燥作業などの用途に焦点を当てます。ROIは、1年中暖房が必要な施設よりは若干長くなるかもしれませんが、それでも適切に設計されたシステムであれば、通常12~24ヶ月以内に収まります。

漏水検知、圧力調整、熱回収への投資の優先順位をどのようにつければよいでしょうか?

エネルギー節約投資の優先順位付け1) 導入コストと複雑さ-リーク検知は通常、初期投資を最も必要としない 2) 施設固有の節約の可能性-評価を実施し、特定の運転においてどの技術が最も高い節約をもたらすかを判断する 3) 順次の利点-リーク検知は圧力調節の有効性を向上させ、熱回収のためのコンプレッサー運転を最適化する 4) 利用可能な資源-資本と実施能力の両方を考慮する。ほとんどの施設にとって、最適な順序は、まず漏れ検知、次に圧力調整、そして熱回収である。

これらの省エネシステムは、古い圧縮空気システムに後付けできますか?

はい、ほとんどの省エネ技術は古い圧縮空気システムにうまく組み込むことができます。リーク検知は、システムの老朽化とは無関係に機能します。スマート圧力調整では、電子式レギュレーターと制御システムの設置が必要になる場合がありますが、配管の大幅な変更が必要になることはほとんどありません。廃熱回収は通常、特に最適な統合のために最も多くの変更を必要とするが、基本的な熱回収でもほとんどのシステムに追加できる。古いシステムに対する重要な考慮点は、既存の構成を適切に文書化し、慎重に統合計画を立てることである。一般的にベースライン効率が低いため、古いシステムの場合、ROI期間が短くなることが多い。

-

超音波リークディテクションの原理を説明。特殊なセンサーが、ノイズの多い環境でも、加圧されたリークからのガスの乱流によって発生する高周波音(超音波)を検出する。 ↩

-

産業プロセス制御において、機械学習アルゴリズムがどのように使用され、データを分析し、パターンを特定し、将来の状態を予測し、パフォーマンス、効率、品質をリアルタイムで最適化するのかについて概説する。 ↩

-

サイバーフィジカルシステム、モノのインターネット(IoT)、クラウドコンピューティングなど、製造技術における自動化とデータ交換のトレンドを包括するインダストリー4.0(第4次産業革命とも呼ばれる)について解説。 ↩

-

熱交換器(シェル&チューブ、プレート、フィン付きチューブなど)の種類を紹介。 ↩

-

建物の給水システムにおけるレジオネラ菌の繁殖を管理することによるレジオネラ症の予防について、CDCなどの情報源から、権威ある公衆衛生情報を提供する。 ↩