空気圧システムは、エンジニアが流量の計算を誤ると失敗する。私は、空気供給システムのサイズが小さいために、生産ラインが何日も停止するのを見てきました。適切な流量計算を行うことで、コストのかかるダウンタイムを防ぎ、信頼性の高い運転を実現します。

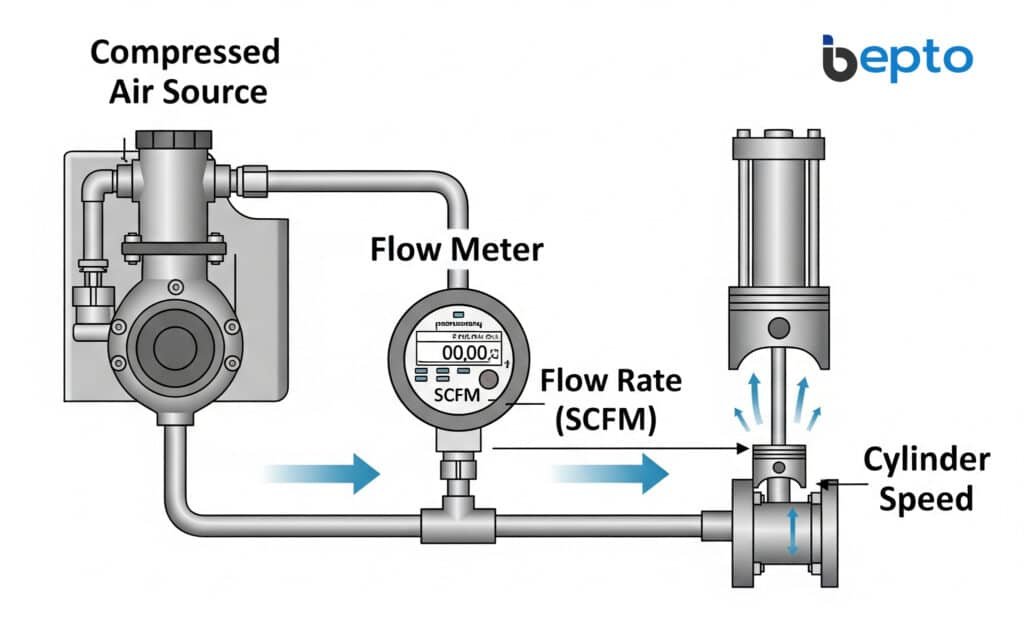

空気圧流量計算では、単位時間当たりに必要な圧縮空気量を決定します。通常、SCFM(標準立方フィート/分)またはリットル/分で測定されます。正確な計算には、シリンダー排気量、サイクル頻度、およびシステム圧力要件を考慮する必要があります。

2ヶ月前、私はテキサス州の製造工場のプラント・エンジニアであるジェームスが、重要な流量の問題を解決するのを手伝った。彼の ロッドレス空圧シリンダー1 が不調で、生産のボトルネックになっていた。根本的な原因はシリンダーの故障ではなく、エアフローの計算が不十分だったのだ。

目次

- 空気流量とは何か、なぜ重要なのか?

- 基本的なシリンダー流量要件はどのように計算するのか?

- ロッドレスシリンダーの流量計算に影響を与える要因とは?

- 複数シリンダー用エア供給システムのサイズ決定方法とは?

- 最も一般的な流量計算の間違いとは?

- 流量計算でシステム損失をどのように考慮するか?

空気流量とは何か、なぜ重要なのか?

流量は、単位時間当たりにシステム内を移動する圧縮空気の体積を表します。この測定値によって、空気圧システムが要求される性能を発揮できるかどうかが決まります。

空気圧流量は、圧縮空気の消費量を標準立方フィート/分(SCFM)またはリットル/分で測定します。適切な流量を計算することで、シリンダーが設計された速度で作動し、同時に必要な力に対して適切な圧力を維持することができます。

流量単位の理解

地域によって、空気流量測定にはさまざまな単位が使用される:

| 単位 | 氏名 | 代表的なアプリケーション |

|---|---|---|

| SCFM | 標準立方フィート/分 | 北米システム |

| スラップ | 標準毎分リットル | ヨーロッパ/アジアのシステム |

| Nm³/h | 通常立方メートル毎時 | ヨーロッパの産業システム |

| CFM | 立方フィート/分 | 運転条件における実際の流量 |

流量計算が重要な理由

流量不足はいくつかの性能問題を引き起こす:

スピード・リダクション

エアフローが不十分な場合、シリンダーの動きは設計よりも遅くなります。これは生産サイクルタイムに直接影響し 設備全体の有効性2.

圧力降下

低流量では、高需要時にシステム圧力を維持できない。圧力降下は出力を低下させ、一貫性のない運転を引き起こします。

システムの非効率性

過大なフローシステムは、過度の圧縮と分配損失によってエネルギーを浪費する。適切な計算はエネルギー消費を最適化します。

流量と圧力の関係

空気圧システムでは、流量と圧力が連動します。流量が高ければシリンダーの急激な動きにも圧力を維持することができ、圧力が十分であれば適切な力の伝達が保証されます。

この関係は、基本的な流体力学の原理に従っている。流量需要が増加すると、供給システムがそれに応じて補正しない限り、圧力は低下する傾向がある。

実社会への影響

私は最近、スペインの自動車部品メーカーで生産監督を務めるマリアと仕事をした。彼女の組立ラインでは、部品の位置決めに複数のロッドレスエアシリンダーを使用していました。このシステムは、単一サイクルのテストでは問題なく機能したが、本番稼動では失敗した。

問題は流量計算だった。エンジニアは、個々のシリンダーの要求に合わせて空気供給のサイズを決めたが、同時運転の要求は無視した。複数のシリンダーが一緒に作動すると、総流量需要が供給能力を超えてしまった。

基本的なシリンダー流量要件はどのように計算するのか?

基本的なシリンダーフローの計算は、すべての空気圧システムのサイジングの基礎を形成します。これらの計算は、個々のシリンダーの空気消費量を決定します。

基本シリンダー流量は、シリンダー容積に運転周波数と圧力比を掛けたものに等しい。計算式は流量(SCFM)=シリンダー容積(in³)×サイクル/分×圧力比÷1728。

基本流量の公式

空気圧シリンダー流量の基本式:

Q = V × f × (P₁/P₀) ÷ 1728

どこでだ:

- Q = 流量(SCFM

- V = シリンダー容積(立方インチ

- f = サイクル周波数(サイクル/分)

- P₁=動作圧力(PSIA)-これは、動作圧力(PSIA)である。 絶対圧3

- P₀ = 大気圧 (14.7 PSIA)

- 1728 = 変換係数(立方インチから立方フィートへ)

シリンダー容積の計算

標準空気圧シリンダー用:

体積 = π × (直径/2)² × ストローク長

複動シリンダーの場合は、伸長と収縮の両方の体積を計算する:

- ボリュームの拡張:フルピストン面積×ストローク

- 後退量ピストン面積-ロッド面積)×ストローク

圧力比に関する考察

圧力比(P₁/P₀)は空気圧縮を表す。動作圧力が高いほど、同じシリンダー空間を満たすために、より多くの標準空気量が必要になります。

| 使用圧力 (PSIG) | 圧力比 | 空気消費倍率 |

|---|---|---|

| 60 | 5.08 | 標準体積の5.08倍 |

| 80 | 6.44 | 標準体積の6.44倍 |

| 100 | 7.81 | 標準体積の7.81倍 |

| 120 | 9.17 | 標準体積の9.17倍 |

実際の計算例

直径2インチ、ストローク12インチのシリンダーを80 PSIGで、1分間に30回循環させる場合:

シリンダー体積 = π × (1)² × 12 = 37.7 in³

圧力比=(80+14.7)÷14.7=6.44

流量 = 37.7 × 30 × 6.44 ÷ 1728 = 4.2 SCFM

複動シリンダーに関する考察

複動シリンダーは両方のストロークで空気を消費する。伸長と収縮の必要量を足して総消費量を計算する:

総流量 = 伸長流量 + 引込流量

ロッド付きシリンダーの場合、ロッドの変位により、引込容積は引出容積より小さくなる。

ロッドレスシリンダーの流量計算に影響を与える要因とは?

ロッドレスシリンダーは、従来の空圧シリンダーと比較して、流量計算に独特の課題があります。これらの違いを理解することで、正確なシステムサイジングが可能になります。

ロッドレスシリンダーの流量計算は、内部容積の変化、シールシステムの違い、およびカップリング機構の影響を考慮する必要があります。これらの要因によって、従来の同等なシリンダーに比べて必要流量が 10 ~ 25% 増加する可能性があります。

内部容積の違い

ロッドレス空圧シリンダーは、流量計算に影響を与える内部形状が異なる:

磁気カップリングシステム

磁気カップリングされたロッドレスシリンダーは、内部容積を一定に保ちます。磁気カップリングは空気消費量の計算に大きな影響を与えません。

メカニカル・シーリング・システム

機械的に密閉されたロッドレスシリンダーには、内部容積をわずかに増加させるスロット開口部がある。この追加容積は流量計算に影響する。

シーリング・システムへの影響

シーリングシステムの違いは、必要流量に影響する:

| シーリング・タイプ | フローへの影響 | 典型的な増加 |

|---|---|---|

| 磁気カップリング | 最小限 | 0-5% |

| メカニカル・シーリング | 中程度 | 5-15% |

| 高度なシーリング | 可変 | 10-25% |

カップリング・メカニズムに関する考察

内部ピストンと外部キャリッジ間のカップリングメカニズムは、流れの力学に影響を与える:

磁気カップリングフロー効果

- 一貫したシーリング:予測可能なフローパターンを維持

- 直接接続なし:外部リーク経路を排除

- 標準計算:最小限の調整で従来の処方を使用

メカニカル・カップリング フロー効果

- スロットシール:追加のシール機構が必要

- ボリュームの増加:スロット面積はシリンダー容積に加算される

- リークの可能性:圧力維持のための高流量要求

流れに対する温度の影響

ロッドレスシリンダーは、流量計算に影響を与える温度変化のある用途で使用されることが多い:

低温効果

- 粘度の増加:より高い流動抵抗

- シール補強:摩擦の増加と漏れの可能性

- 結露:水の蓄積はフローパターンに影響する

高温効果

- 粘度の低下:低流量抵抗

- 熱膨張:内部ボリュームの変化

- シールの劣化:リーク増加の可能性

スピードと加速度

ロッドレスシリンダーは、従来のシリンダーよりも高速で作動することが多く、流量要件に影響する:

高速動作の要件:

- 急速充填:より高い瞬間流量が必要

- 圧力メンテナンス:急激な動きで圧力を維持するために必要な流量

- 加速ロス:負荷加速に必要な追加空気

計算調整要因

ロッドレスシリンダーの流量計算には、これらの調整係数を適用する:

調整流量=基本流量×調整係数

| シリンダータイプ | 調整係数 | 申し込み |

|---|---|---|

| 磁気カップリング | 1.05 | 標準アプリケーション |

| メカニカル・シーリング | 1.15 | 汎用 |

| 高速アプリケーション | 1.25 | 高速サイクリング |

| 高温 | 1.20 | 150°F以上の動作 |

複数シリンダー用エア供給システムのサイズ決定方法とは?

複数のシリンダーシステムを使用する場合、適切な空気供給を確保するために慎重な流量分析が必要となる。個々の要件を単純に足し算すると、システムのサイズがオーバーしたりアンダーしたりすることがよくある。

複数シリンダーの流量サイジングには、同時運転パターン、デューティーサイクル、ピーク需要期を分析する必要がある。運転タイミングの違いにより、システムの総流量が各シリンダーの必要流量の合計と一致することはほとんどありません。

同時運転分析

ほとんどの用途において、すべてのシリンダーが同時に作動するわけではありません。実際の運転パターンを分析することで、オーバーサイズを防ぐことができます:

操作パターンの種類

- シーケンシャル・オペレーション:シリンダーは次々と作動する

- 同時運転:複数のシリンダーが一緒に作動

- ランダム操作:予測不可能なタイミングパターン

- サイクリックオペレーション:既知のタイミングでパターンを繰り返す

デューティ・サイクル

デューティ・サイクルは、シリンダーが一定期間内に作動する時間の割合を示す:

デューティサイクル=動作時間÷トータルサイクル時間×100%

| デューティ・サイクル | 流量計算係数 | アプリケーション・タイプ |

|---|---|---|

| 25% | 0.25 | 断続的なポジショニング |

| 50% | 0.50 | 通常のサイクリング |

| 75% | 0.75 | 高周波動作 |

| 100% | 1.00 | 連続運転 |

ピーク需要分析

システムのサイジングは、複数のシリンダーが同時に作動するピーク需要期間に対応しなければならない:

ピーク需要計算

ピーク流量=Σ(個別流量×同時運転係数)

ここで、同時運転係数は、シリンダーが同時に運転される確率を表す。

ダイバーシティ・ファクター申請

A 多様性係数4 は、すべてのシリンダーが同時に最大需要で作動するわけではないという統計的な可能性を考慮している:

| シリンダー数 | 多様性係数 | 有効負荷 |

|---|---|---|

| 2-3 | 0.90 | 全体の90% |

| 4-6 | 0.80 | 全体の80% |

| 7-10 | 0.70 | 全体の70% |

| 10+ | 0.60 | 全体の60% |

システムサイジングの例

5本のロッドレスシリンダーがあり、それぞれが3 SCFMを必要とするシステムの場合:

個々の合計 = 5 × 3 = 15 SCFM

ダイバーシティ係数 = 15 × 0.80 = 12 SCFM

安全係数 = 12 × 1.25 = 15 SCFM

貯蔵タンクに関する考察

エア・レシーバー・タンクは、需要ピーク時の管理に役立つ:

タンクのサイズ計算式

タンク容量(ガロン)=ピーク流量(SCFM)×時間(分)×圧力損失(PSI)÷28.8

ここで、28.8は標準状態での換算定数である。

実世界での応用

私は、ロッドレスシリンダーシステムの空気供給不足に悩むカナダの包装工場のメンテナンスマネージャー、デビッドと仕事をした。彼の計算では総必要空気流量は20SCFMでしたが、生産ピーク時にシステムは圧力を維持できませんでした。

問題は同時運転分析だった。製品交換の際、位置調整のために6本のシリンダーが同時に作動した。このため、30秒間に35SCFMのピーク需要が発生し、計算上の平均値をはるかに超えていました。

私たちは、120ガロンのレシーバータンクを追加し、コンプレッサーをピーク需要に対応できるようにアップグレードすることで問題を解決しました。現在、システムはすべての生産段階で確実に稼働しています。

最も一般的な流量計算の間違いとは?

流量の計算ミスは、他のどの設計ミスよりも空気圧システムの故障を引き起こします。これらのよくあるエラーを理解することで、コストのかかる再設計や生産の遅れを防ぐことができます。

よくある流量の間違いには、圧力損失の無視、サイクル頻度の計算間違い、同時運転の見落とし、誤った換算係数の使用などがある。このような間違いは通常、給気システムのサイズが小さくなり、性能が低下します。

圧力損失の監視

多くのエンジニアは、配水損失を考慮せずに供給圧力を用いて流量を計算する:

一般的な圧力損失源

- パイプの摩擦配電100フィートあたり2~5 PSI

- バルブの制限:コントロールバルブを通して3-8 PSI

- フィルター/レギュレーター:5-10 PSIの圧力降下

- 付属品:接続ごとに1~2 PSI

誤ったサイクル周波数の想定

理論上のサイクルタイムが実際の生産要件と一致することはほとんどない:

デザインと現実の不一致

- デザイン・スピード:理論上の最大能力

- 実際の速度:プロセス要件による制限

- ピーク時:ラッシュ時の高周波化

- メンテナンス・サイクル:機器整備時の頻度低減

同時操作エラー

実際にはシリンダーが同時に作動しているにもかかわらず、シーケンシャルな作動を仮定している:

私はドイツの自動車部品メーカーのプロセス・エンジニア、リサとこの間違いに遭遇した。彼女のフロー計算では、組立ステーションで8本のロッドレスシリンダーを順次稼動させることを想定していました。実際には、品質要件から、一貫した部品の位置決めのために同時運転が要求されていた。

エア供給のサイズが小さかったため、同時運転中に圧力が低下し、位置決めが安定せず、品質不良につながった。同時運転に必要な流量を再計算し、エア供給システムをアップグレードしました。

コンバージョンファクターの間違い

異なる流量単位間で誤った換算係数を使用すること:

| コンバージョン | 正しいファクター | よくある間違い |

|---|---|---|

| SCFMからSLPMへ | × 28.32 | 30または25を使用 |

| CFMからSCFMへ | × 圧力比 | 圧力補正の無視 |

| GPMからSCFMへ | × 7.48 × 圧力比 | 換水のみ使用 |

温度補正オーバーサイト

空気の密度と流れに対する温度の影響を考慮していない:

標準条件

- 温度20度

- 圧力:14.7PSIA(1気圧)

- 湿度:0%相対湿度

温度補正式

補正流量=標準流量×(標準温度÷実温度)

温度が絶対単位(ランキンまたはケルビン)である場合。

安全係数の不備

安全係数が不十分だと、システムの性能は限界に達する:

| アプリケーション・タイプ | 推奨安全係数 |

|---|---|

| 実験室/軽作業 | 1.15 |

| 一般産業 | 1.25 |

| 重工業 | 1.50 |

| 重要なアプリケーション | 2.00 |

リーク引当金漏れ

流量計算においてシステムの漏れを考慮していない:

典型的な漏れ率

- 新システム:総流量5-10%

- 確立されたシステム:全流量の10-20%

- 古いシステム総流量:20-30%

- 整備不良:総流量30%

流量計算でシステム損失をどのように考慮するか?

システムの損失は、空気圧の流量要件に大きく影響します。適切なシステム性能を確保するためには、すべての損失源を含めた正確な計算が必要です。

空気圧の流量計算におけるシステム損失には、配管の摩擦、バルブの制限、継手の損失、および漏れの許容量が含まれます。これらの損失は通常、理論的なシリンダー消費量より25~50%増加します。

パイプの摩擦損失

圧縮空気分配システムでは、流量計算に影響を与える摩擦損失が発生する:

摩擦損失係数

- パイプ径:パイプが小さいとロスが大きくなる

- パイプの長さ:長時間の走行は総摩擦を増加させる

- 流速:速度が速いほど損失は指数関数的に増加する

- パイプ素材:滑らかなパイプが摩擦を減らす

流量要件に応じたパイプサイジング

適切なパイプのサイジングは、摩擦損失を最小限に抑えます:

| 流量(SCFM) | 推奨パイプサイズ | 最大速度(フィート/分) |

|---|---|---|

| 0-25 | 1/2インチ | 3000 |

| 25-50 | 3/4インチ | 3500 |

| 50-100 | 1インチ | 4000 |

| 100-200 | 1.5インチ | 4500 |

| 200+ | 2インチ以上 | 5000 |

バルブと部品の損失

コントロール・バルブとシステム・コンポーネントは、大きな圧力低下を引き起こす:

代表的な部品損失

- ボールバルブ2-5 PSI(全開)

- ソレノイドバルブ:5-15 PSI

- 流量制御バルブ:10-25 PSI

- クイックディスコネクト:1-3 PSI

- エアフィルター2-8 PSI

Cvフロー係数

バルブの流量はCv係数を使用する:

流量(SCFM) = Cv × √(ΔP × (P₁ + P₂))

どこでだ:

- Cv = バルブ流量係数

- ΔP = バルブを横切る圧力損失

- P₁ = 上流圧力(PSIA)

- P₂ = 下流圧力(PSIA)

システムの漏れ計算

漏れは総空気消費量のかなりの部分を占める:

漏水評価方法

漏れ許容係数

流量計算に漏れの許容値を含める:

| システム年齢 | メンテナンス・レベル | 漏れ係数 |

|---|---|---|

| 新しい | 素晴らしい | 1.10 |

| 1~3年 | グッド | 1.20 |

| 3~7歳 | 平均 | 1.35 |

| 7年以上 | 貧しい | 1.50+ |

システム全体の損失計算

正確な流量サイジングのために、すべての損失源を組み合わせます:

総所要流量 = シリンダー流量 × パイプ損失係数 × コンポーネント損失係数 × リーク係数 × 安全係数

実践的な損失査定

私は最近、イタリアの繊維メーカーのメンテナンス・エンジニア、ロベルトが慢性的な空気供給の問題を解決するのを手伝った。彼のロッドレスシリンダーシステムは、コンプレッサーの容量が十分であるにもかかわらず、動作が不安定でした。

我々は包括的な損害査定を行い、発見した:

- パイプの摩擦:15%の流量増加が必要

- バルブロス20% 追加流量が必要

- システムの漏れ25% 消費増

- インパクト60%は理論値より流量が多い

主要な漏れに対処し、配電配管を改良した後、システムは既存のコンプレッサー容量で確実に稼動した。

損失最小化戦略

適切な設計によりシステム損失を削減する:

配電システムの最適化

- ループシステム:マルチパスによる圧力損失の低減

- 適切なサイジング:適切なパイプ径を使用する

- 継手の最小化:接続ポイントの削減

- 品質部品:低損失のバルブと継手を使用すること

メンテナンス・プログラム

- 定期的な漏水検知:毎月の超音波調査

- 予防交換:摩耗したシールと接続を交換する

- 圧力モニタリング:システム性能の傾向を追跡

- コンポーネントのアップグレード:高損失部品の交換

結論

正確な空気圧流量計算には、シリンダー要件、システム損失、および運転パターンを理解する必要があります。適切な計算を行うことで、信頼性の高いロッドレスシリンダの性能を確保しながら、エネルギー消費量とシステムコストを最適化することができます。

空気流量計算に関するFAQ

空気圧シリンダーの流量はどのように計算するのですか?

以下の方法で流量を計算する:流量(SCFM)=シリンダー容積(in³)×サイクル/分×圧力比÷1728。複動シリンダーの場合は、伸長と収縮の両方の容積を含める。

空気圧計算におけるSCFMとCFMの違いは何ですか?

SCFM(Standard Cubic Feet per Minute)は標準状態(14.7 PSIA、68°F)での流量を測定し、CFMは運転状態での実際の流量を測定します。SCFMは作動圧力に関係なく一貫した比較値を提供します。

システム・ロスのために、どれくらいの流量を追加すべきでしょうか?

配管の摩擦、バルブの制限、漏れを含むシステム損失に対して25-50%の追加流量を追加します。新しいシステムでは通常25%の追加流量が必要ですが、古いシステムでは50%以上の追加流量が必要になる場合があります。

ロッドレスシリンダーは、標準シリンダーよりも多くのエアフローを必要としますか?

ロッドレスシリンダーは一般的に、シールシステムの違いや内部容積の変化により、同等の標準シリンダーよりも5~25%多くのエアフローを必要とします。磁気カップリング式は最小限の増加で済みますが、メカニカルシール式はそれ以上の増加を必要とします。

複数のシリンダーが同時に作動する場合の流量はどのように計算するのですか?

個々のシリンダーフローを計算し、実際の運転パターンに基づいて多様性係数を適用する。オーバーサイジングを避けるため、個々の要件を単純に加算するのではなく、同時運転分析を使用する。

空気圧の流量計算にはどのような安全係数を使うべきですか?

一般産業用途には安全係数1.25、重工業用途には1.50、重要用途には2.00を使用する。これは、運転条件の変化や将来の拡張の必要性を考慮したものです。

-

長いストロークとコンパクトな設置面積を必要とするアプリケーションにおけるロッドレス空圧シリンダのさまざまなタイプとその利点をご覧ください。 ↩

-

製造業の生産性を測定するための重要な指標であるOEE(Overall Equipment Effectiveness)について学びます。 ↩

-

絶対圧(PSIA)の概念を理解し、なぜ絶対圧が正確なガス流量と空気圧計算に不可欠なのかを理解する。 ↩

-

すべてのコンポーネントが同時に動作するわけではないシステムの総負荷を推定するために、エンジニアリングにおいて多様性係数がどのように使用されるかを調べる。 ↩

-

空気圧システムの空気漏れ率を定量化するために用いられる一般的な方法である圧力減衰試験の原理と手順を学ぶ。 ↩