シリンダーが故障すると工場は停止する。生産ラインが警告なしに停止すると、エンジニアはパニックに陥る。ほとんどの人は、オートメーションの主役であるシリンダーを機能させるエレガントな物理学を理解することはない。

シリンダは、圧縮空気または油圧作動油を使ってピストン表面に圧力差を作り、流体圧を以下の条件に従って直線的な機械力に変換します。 パスカルの法則1 (F = P × A)、産業オートメーション用の制御リニアモーションを可能にする。

先週、イタリアの工場長ロベルトから、ボトリングラインが6時間も停止しているという緊急の電話を受けた。彼のメンテナンス・チームは、故障の原因を理解しないまま、シリンダーを手当たり次第に交換していた。私はビデオ通話で基本的な動作原理を説明し、彼らは本当の問題、つまり汚染された空気供給を特定した。ラインは30分で再稼働し、$15,000ドルの生産損失を削減した。

目次

- シリンダーの基本動作原理とは?

- 内部コンポーネントはどのように連動するのか?

- シリンダー操作において圧力が果たす役割とは?

- さまざまなシリンダータイプの仕組み

- 制御システムはどのようにシリンダーを機能させるのか?

- シリンダーの作動を支配する力と計算とは?

- 環境要因はシリンダーの運転にどう影響するか?

- シリンダーの適切な作動を妨げる一般的な問題とは?

- 最新のシリンダーはどのようにオートメーション・システムと統合するのか?

- 結論

- シリンダーの仕組みに関するFAQ

シリンダーの基本動作原理とは?

シリンダー作動の基本原理は、350年以上前に発見された物理学の最も重要な法則のひとつに依拠している。

シリンダーはパスカルの法則に基づいて作動し、閉じ込められた流体に加えられた圧力はあらゆる方向に等しく伝わり、圧力差がピストンの表面積全体に作用するとき、流体の圧力を直線的な機械的力に変換することができる。

パスカルの法則財団

ブレーズ・パスカルは1653年に、閉ざされた流体のどこかに加えられた圧力は、流体の体積全体に均等に分散することを発見しました。この原理は、すべての油圧シリンダーと空気圧シリンダーの動作の基礎を形成しています。

実際的には、シリンダー内の圧縮空気に6バールの圧力をかけると、同じ6バールの圧力がピストン面を含むシリンダー内のあらゆる面に作用する。

魔法が起こるのは、ピストンが動くことができる一方で、他の表面は動くことができないからだ。これにより、直線的な力と運動を生み出すのに必要な圧力差が生まれる。

圧力差の概念

シリンダーは、ピストンの反対側に異なる圧力を発生させることで機能する。片側の圧力が高くなると、ピストンを圧力の低い側に押す正味の力が生じます。

一方の圧力が6バールで他方の圧力が1バール(大気圧)の場合、正味の圧力差は5バールでピストン全域に作用する。

最大限の力が発生するのは、片側が全システム圧を受け、もう一方が大気に排出され、可能な限り大きな圧力差が生じたときです。

力発生数学

基本的な力の方程式F = P × Aは、すべてのシリンダー動作を支配し、力は圧力×有効ピストン面積に等しい。この単純な関係が、シリンダーのサイズと性能を決定します。

圧力単位は世界的に異なり、1barは14.5PSIまたは100,000パスカルに相当します。面積の計算には有効ピストン直径を使用し、複動式設計ではロッド面積を考慮します。

摩擦損失、シール抵抗、有効圧力を減少させる流れの制限により、実際の力出力は理論値の85-90%が一般的です。

エネルギー変換プロセス

シリンダは、蓄積された流体エネルギーを有用な機械的作業に変換します。圧縮空気や加圧された作動油には、膨張時に放出される位置エネルギーが含まれています。

空気圧式(25-35%)と油圧式(85-95%)では、圧縮損失と発熱によりエネルギー効率が大きく異なります。

電気→圧縮→流体圧力→機械力→有用な仕事出力。

内部コンポーネントはどのように連動するのか?

内部部品の相互作用を理解することで、なぜ適切なメンテナンスと高品質の部品が信頼性の高い運転に不可欠なのかが明らかになる。

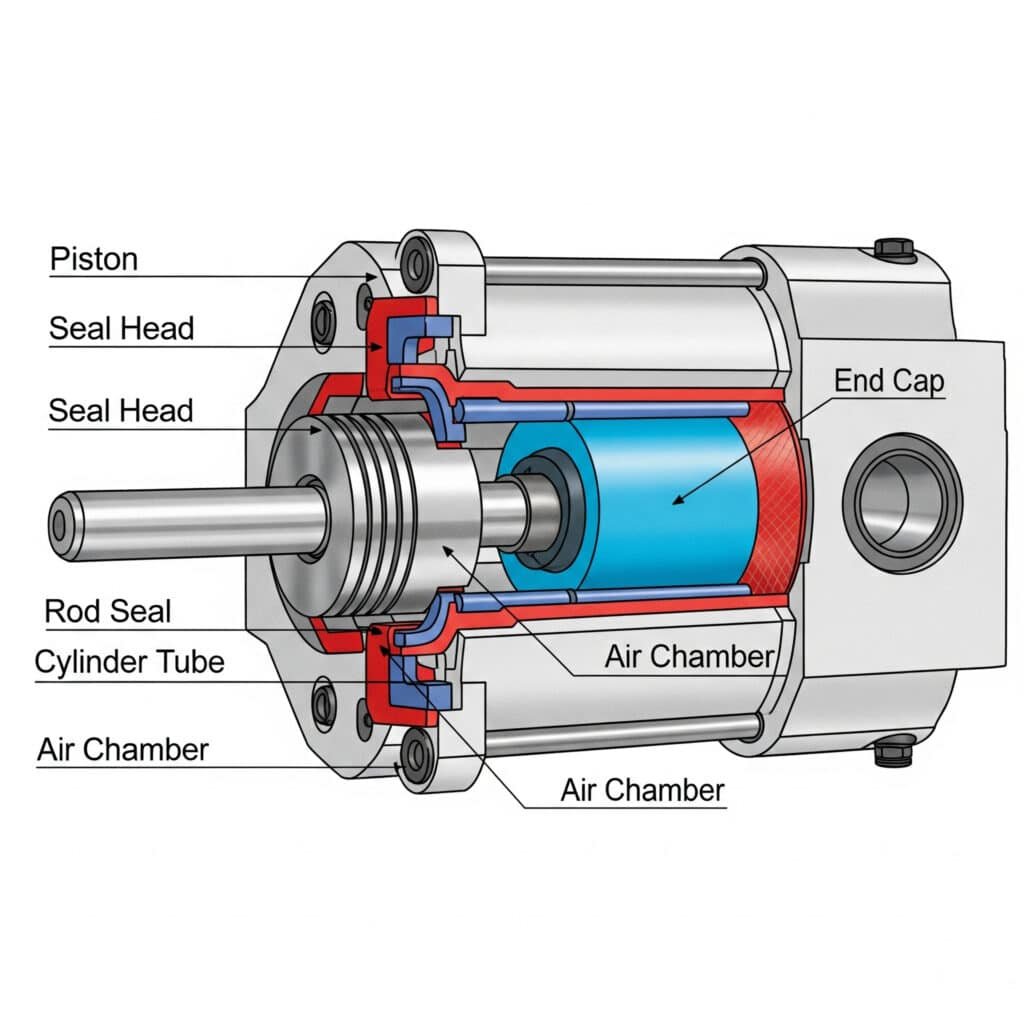

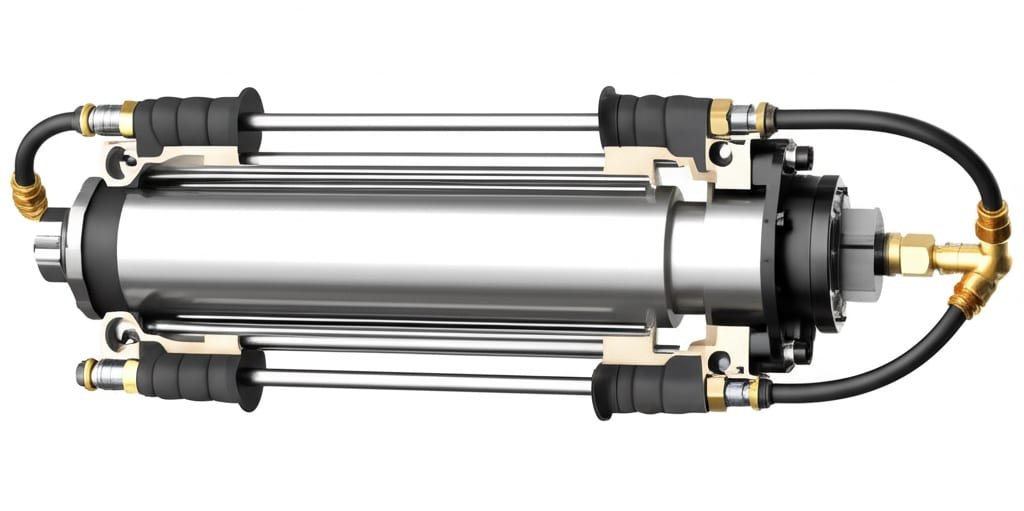

内部シリンダーの構成部品は、シリンダー本体が圧力を含み、ピストンが圧力を力に変換し、シールが圧力の境界を維持し、ロッドが力を外部負荷に伝達する、統合されたシステムとして機能する。

シリンダーボディの機能

シリンダー本体は、作動流体を収容し、ピストンの動きを導く圧力容器としての役割を果たします。ほとんどのボディは、最適な強度対重量比を得るために、シームレス鋼管またはアルミニウム押出材を使用しています。

内面仕上げは性能に決定的な影響を与える - 表面仕上げ0.4~0.8Raのホーニングボアが滑らかさを確保 シール操作2 と部品寿命の延長。

肉厚は、適切な安全係数で使用圧力に耐えなければならない。標準的な工業用シリンダーは、設計に組み込まれた4:1の安全マージンで10~16バールを処理します。

ボディ素材には、一般的な用途向けの炭素鋼、腐食環境向けのステンレス鋼、重量を重視する用途向けのアルミニウム合金がある。

ピストンアセンブリの操作

ピストンは、流体の圧力を直線的な力に変換する可動圧力境界として機能します。ピストンの設計は、シリンダーの性能、効率、寿命に大きく影響します。

ピストンの材質は通常、軽量で即効性のある用途にはアルミニウムを、ヘビーデューティで高荷重の用途にはスチールを使用します。材質の選択は、加速特性と力容量に影響します。

ピストンシールはシリンダー室間の重要な圧力境界を作ります。プライマリーシールは圧力の封じ込めを行い、セカンダリーシールは漏れや汚染を防ぎます。

ピストンの直径は、F = P × Aに従って力の出力を直接決定します。大きなピストンはより大きな力を発生させますが、より大きな流体容積と流体容量を必要とします。

シールシステムの統合

シールは統合されたシステムとして機能し、それぞれのタイプが特定の機能を果たします。プライマリー・ピストン・シールは圧力分離を維持し、ロッド・シールは外部からの漏れを防ぎ、ワイパーは汚れを取り除きます。

シールの材質は、一般用にはNBR、耐摩耗性にはポリウレタン、化学的適合性にはPTFE、高温用にはバイトンといったように、使用条件に適合したものでなければならない。

シールの取り付けには、正確な技術と適切な潤滑が必要です。誤った取り付けは、即座に故障を引き起こし、システム全体に影響を及ぼすパフォーマンスの低下を招きます。

シールの性能はシリンダー効率に直接影響し、摩耗したシールは出力を低下させ、生産品質に影響する不安定な動作を引き起こします。

ロッド&エンドキャップアッセンブリー

ピストンロッドは、プレッシャーシールの完全性を維持しながら、シリンダー力を外部負荷に伝達します。ロッドの設計は、座屈や過度のたわみなしに加えられた力を処理する必要があります。

ロッドの材質には、耐腐食性のクロムメッキ鋼、過酷な環境用のステンレス鋼、極限環境用の特殊合金などがある。

エンドキャップはシリンダー端部を密閉し、取り付けポイントを提供する。故障や漏れを起こすことなく、全システム圧力と外部取り付け荷重に耐えなければならない。

取り付け構成には、クレビス、トラニオン、フランジ、およびフット取り付けスタイルが含まれます。適切な取り付けを選択することで、応力集中や部品の早期故障を防ぎます。

| コンポーネント | 素材オプション | 主要機能 | 故障の影響 |

|---|---|---|---|

| シリンダーボディ | スチール、アルミニウム、SS | 圧力封じ込め | 完全なシステム障害 |

| ピストン | アルミニウム、スチール | 力変換 | パフォーマンスの低下 |

| シール | NBR、PU、PTFE、バイトン | 圧力隔離 | 漏れ、汚染 |

| ロッド | クロム鋼、SS | 力の伝達 | 荷役の失敗 |

| エンドキャップ | スチール、アルミニウム | システム閉鎖 | 圧力損失 |

シリンダー操作において圧力が果たす役割とは?

圧力は、シリンダーの作動を可能にし、性能特性を決定する基本的なエネルギー源として機能する。

圧力は、運動の駆動力を提供し、最大出力力を決定し、動作速度に影響を与え、システムの効率と信頼性に影響を与えることにより、シリンダー動作の中心的役割を果たします。

エネルギー源としての圧力

圧力下の圧縮空気や作動油には、放出時に機械的な仕事に変換されるエネルギーが蓄えられています。圧力が高いほど、単位体積当たりにより多くのエネルギーが蓄えられます。

圧力エネルギー密度は、空圧システムと油圧システムで大きく異なります。油圧システムは100-300 barで作動するのに対し、空気圧システムは通常6-10 barです。

エネルギー放出速度は、流量容量と圧力差に依存します。急激な圧力変化によりシリンダーの高速動作が可能になる一方、制御された放出によりスムーズな動作が実現します。

安定した性能を発揮するためには、システム圧力が安定していなければなりません。圧力の変動は、不安定な動きや力の出力の低下を引き起こし、生産品質に影響を与えます。

力の出力関係

力の出力は、F = P × Aに従って動作圧力に直接相関します。圧力を2倍にすると利用可能な力が2倍になるため、圧力制御が性能にとって重要になります。

有効圧力は、供給圧力からバルブ、継手、および流量制限による損失を差し引いたものに等しい。システム設計は、最適な性能を得るために、これらの損失を最小限に抑える必要があります。

ピストンを横切る圧力差が正味の力を決定する。排気側の背圧は、有効圧力と利用可能な力の出力を減少させます。

理論的な力が最大になるのは、システム圧力が最大になり、排気圧力が大気圧になったときで、可能な限り大きな圧力差が生じます。

圧力による速度制御

シリンダ速度は流量に依存し、流量は流量制限を横切る圧力差に関係する。より高い圧力差は流量を増加させ、シリンダー速度を増加させる。

流量制御バルブは圧力降下を利用して速度を調節する。メーター・イン制御は供給流量を制限し、メーター・アウト制御は排気流量を制限して異なる特性を実現する。

圧力レギュレーションは、負荷変動にもかかわらず一定の速度を維持します。レギュレーションがなければ、速度は負荷の変化や供給圧力の変動によって変化します。

クイック・エキゾースト・バルブは、流量制限をバイパスし、圧力を直接大気へ素早く放出することで動きを加速させます。

システム圧力管理

圧力レギュレータは、供給圧力の変動にもかかわらず、一貫した作動圧力を維持します。これにより、再現性のある性能を保証し、部品を過圧から保護します。

圧力リリーフバルブは、システム圧力の最大値を制限することで、安全保護を提供します。圧力スパイクやシステムの誤動作による損傷を防ぎます。

アキュムレーターシステムは、加圧された流体を貯蔵し、ピーク時の需要に対応し、圧力の変動を滑らかにします。システムの応答性と効率を向上させます。

圧力監視は、漏れ、詰まり、部品の劣化が故障の原因となる前に検出することで、予知保全を可能にします。

さまざまなシリンダータイプの仕組み

さまざまなシリンダー設計は、同じ基本原理で作動するが、特定の用途や性能要件に合わせて最適化された構成が異なる。

異なるシリンダー・タイプは同じ圧力差原理を使用しますが、作動方法、取り付けスタイル、内部構成にバリエーションがあり、特定の用途や運転条件に合わせて性能を最適化します。

単動シリンダーの操作

単動シリンダーは、ピストンの片側だけに圧力をかけ、スプリングまたは重力を利用して戻ります。このシンプルな設計により、空気消費と制御の複雑さが軽減されます。

スプリングリターンシリンダーは、圧力が解放されたときにピストンを戻すために内部の圧縮スプリングを使用します。バネの力は、信頼性の高い復帰のために摩擦や外部負荷に打ち勝つ必要があります。

重力リターン設計は、引き込みのために重量または外力に依存します。これは、スプリングを必要とせずに重力が復帰動作を補助する垂直アプリケーションに適しています。

力出力は、伸長時のスプリング力によって制限される。スプリングは、外部で使用可能な正味の力を減少させるため、同等の出力を得るためにはより大きなシリンダーが必要となる。

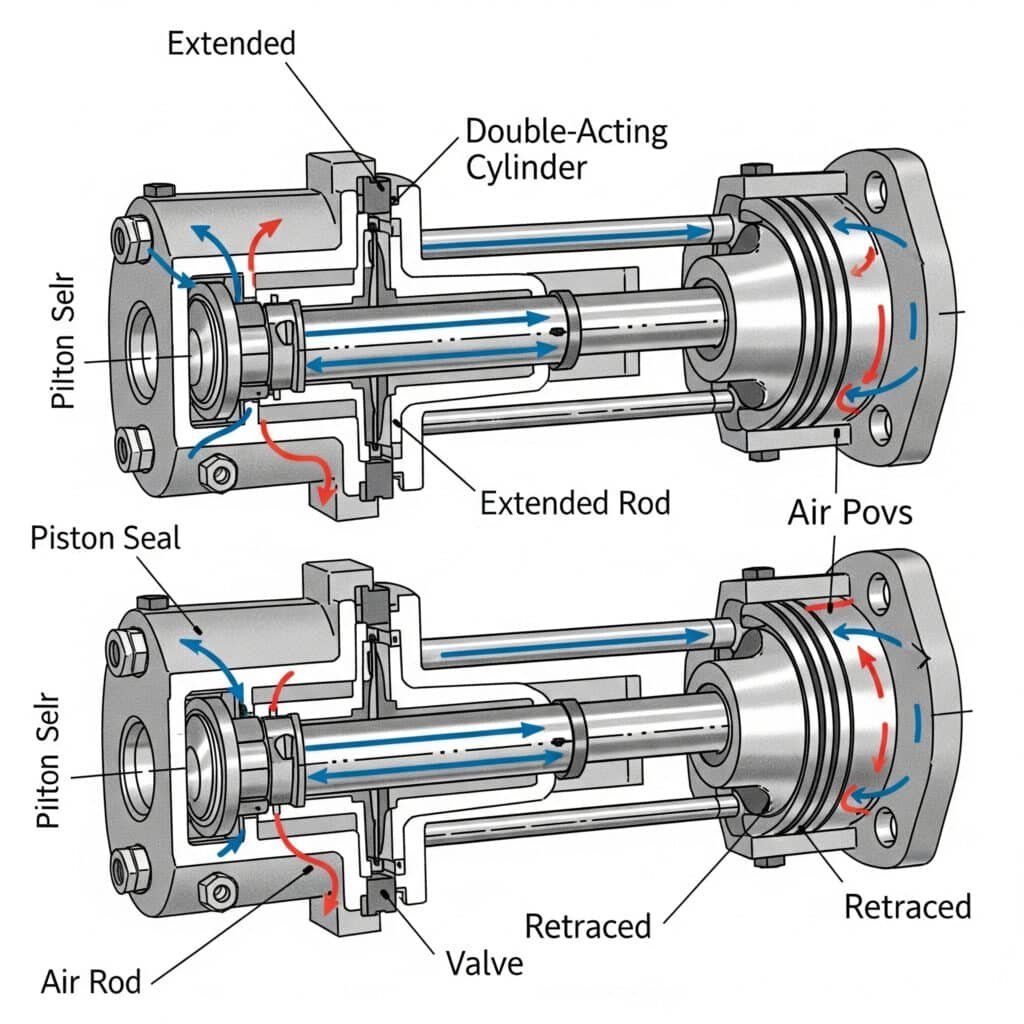

複動シリンダーの作動

複動式シリンダーは両側に交互に圧力をかけ、独立した速度と力の制御で両方向に動力運動を提供する。

ロッド面積が片側の有効ピストン面積を減少させるため、伸長力と引込力が異なる。通常、伸長力は収縮力より15-20%高い。

独立した流量制御により、各方向で異なる速度が可能になり、さまざまな負荷条件やアプリケーションの要件に応じてサイクル時間を最適化できます。

エネルギー消費なしに圧力が両方向の外力に対して位置を維持するため、位置保持能力が優れている。

伸縮シリンダー機能

テレスコピックシリンダーは、順次伸長する複数の入れ子式ステージを使用して、コンパクトなパッケージでロングストロークを実現します。各ステージは次のステージが始まる前に完全に伸びます。

圧力ルーティングシステムは、各ステージへの流量を制御する内部通路または外部マニホールドを通じて、適切なシーケンス動作を保証します。

有効面積が減少するにつれて、出力は伸びる各ステージで減少する。第一段階は最大力を発揮し、最終段階は最小力を発揮する。

収縮は逆の順序で行われ、最後に伸びたステージが最初に収縮する。これにより、構造上の完全性が維持され、バインディングが防止される。

ロータリーシリンダーの作動

ロータリーシリンダは、回転運動を必要とする用途のために、内部のラックアンドピニオン機構またはベーン機構により、直線的なピストン運動を回転出力に変換します。

ラックアンドピニオン設計は、ピニオンシャフトを回転させるギアラックを駆動するために、リニアピストンモーションを使用します。回転角度は、ストロークの長さとギア比に依存します。

ベーンタイプのロータリーシリンダーは、ベーンに作用する圧力を利用して、直線から回転への変換機構なしに直接回転運動を生み出す。

トルク出力は圧力、有効面積、モーメントアームに依存します。圧力が高く、有効面積が大きいと、利用可能なトルク出力が増加します。

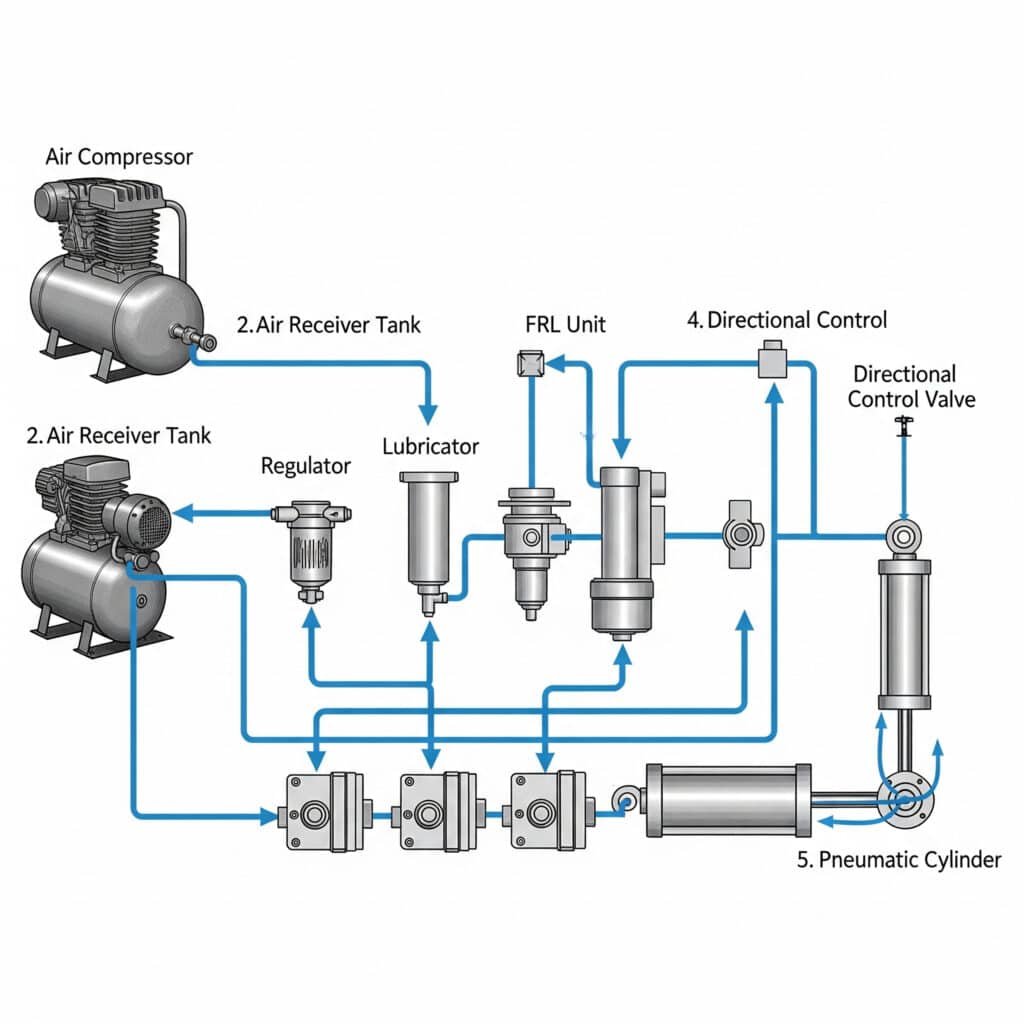

制御システムはどのようにシリンダーを機能させるのか?

制御システムは、エアフロー、圧力、タイミングを管理することで、シリンダーの運転を指揮し、望ましい運動プロファイルとシステム調整を実現する。

制御システムは、流体の流れ方向を制御する方向制御バルブ、速度を調整する流量制御バルブ、力を管理する圧力制御、および正確な操作のためのフィードバックを提供するセンサーを使用することによって、シリンダーを機能させる。

方向制御弁の操作

方向制御弁は、シリンダーを伸縮させる流体の流路を決定する。一般的な構成には、単動シリンダー用の3/2方弁と複動シリンダー用の5/2方弁があります。

バルブの作動方法には、手動、空圧パイロット、ソレノイド、機械式がある。選択は、制御システムの要件とアプリケーションのニーズに依存します。

バルブの応答時間は、高速アプリケーションのシステム性能に影響します。即効性のあるバルブは、迅速な方向転換と正確なタイミング制御を可能にします。

流量は、希望する運転速度のシリンダー要件に適合していなければなりません。サイズが小さいバルブは、性能と効率を制限する制約を生み出します。

フロー制御の統合

流量制御バルブは、シリンダ速度と加速特性を制御するために流体の流量を調整します。メータイン制御は加速に影響し、メータアウト制御は減速に影響する。

双方向の流量制御により、伸長と収縮の動作を独立した速度で調整できるため、さまざまな負荷条件に対してサイクルタイムを最適化できます。

圧力補償式流量制御は、圧力変動にもかかわらず一貫した速度を維持し、さまざまな運転条件において再現性のある性能を保証します。

電子流量制御は、可変加減速プロファイルによる正確でプログラム可能な速度制御のために比例弁を使用します。

圧力制御システム

圧力レギュレータは、供給圧力の変動にもかかわらず、再現性のある力出力と安定した性能のために、一定の作動圧力を維持します。

圧力スイッチは、チャンバー圧力に基づく簡単な位置フィードバックを提供し、ストローク終了条件やシステムの誤作動を検出します。

比例圧力制御は、運転中に異なる力レベルを必要とするアプリケーションや、異なる製品に対して可変の力出力を可能にします。

圧力監視システムは、システムの故障や安全上の問題を引き起こす前に、漏れ、詰まり、部品の劣化を検出します。

センサーの統合

位置センサーは、クローズドループ制御システムにフィードバックを提供します。オプションとして、磁気リードスイッチ、ホール効果センサ、リニアエンコーダがあり、さまざまな精度要件に対応します。

リミットスイッチはストロークの終端位置を検出し、オーバートラベルを防止してシステム構成部品を損傷から保護する安全インターロックを提供します。

圧力センサーはシステムの性能を監視し、漏れ、制限、コンポーネントの摩耗など、発生しつつある問題を故障が発生する前に検出します。

温度センサーは、連続運転アプリケーションの過熱を防ぎ、予知保全プログラムのためのデータを提供します。

システム統合能力

PLCの統合は、複雑なオートメーションシステムのための標準通信プロトコルとI/O接続を通して、他の機械機能との調整を可能にします。

ネットワーク接続により、遠隔監視と制御が可能 産業ネットワーク3 Ethernet/IP、Profibus、DeviceNetなどの集中管理。

HMIインターフェースは、タッチスクリーン・ディスプレイとグラフィカル・ユーザー・インターフェイスを通じて、オペレーターの制御とシステム・モニタリング機能を提供します。

データロギングは、分析、トラブルシューティング、システム運用とメンテナンス手順の最適化のための性能情報を取得します。

シリンダーの作動を支配する力と計算とは?

シリンダーの運転に関わる力と計算を理解することで、適切なサイズ決定、性能予測、システムの最適化が可能になります。

シリンダーの運転は、力の計算(F = P × A)、速度の方程式(V = Q/A)、加速度解析(F = ma)、およびサイズ要件と性能特性を決定する効率係数によって支配される。

基本的な力の計算

理論的な力は、圧力×有効ピストン面積に等しい:この基本式は、理想的な条件下で利用可能な最大力を決定します。

複動シリンダでは、伸び側と縮み側で有効面積が異なる:A_extend = π × D²/4, A_retract = π × (D² - d²)/4, ここでDはピストン直径、dはロッド直径。

実用的な力は、摩擦、シールの抗力、流れの制限による理論値の85~90%の効率損失を考慮する。

安全係数は、アプリケーションの重要性と負荷の不確かさに応じて、通常1.5~2.5を計算負荷に適用する。

スピードとフローの関係

シリンダー速度は容積流量に関係する:ここで、速度は流量を有効ピストン面積で割ったものに等しい。

流量は、バルブの容量、圧力差、およびシステムの制限に依存します。システムのどこかに流量制限があると、達成可能な最大速度が低下します。

加速時間は、正味の力と移動質量に依存する:t = (V × m)/F_net, ここで、正味の力が大きいほど、所望の速度まで速く加速できる。

減速特性は排気流量と背圧に依存する。ショック荷重を防ぐために減速を制御するクッションシステム。

負荷分析要件

静荷重には、部品の重量、プロセスフォース、摩擦が含まれる。すべての静力は、運動が始まる前に克服されなければならない。

動的荷重は運動中に加速力を加える:F_dynamic=F_static+(m×a)、加速力は静的荷重を大きく上回ることがある。

適切なガイドシステムのサイジングのためには、側面荷重とモーメントを考慮する必要があります。シリンダーは、外部ガイド無しでは、サイドロード容量に限界があります。

複合負荷解析により、すべての力コンポーネントがシリンダーとシステムの能力内にあることを確認し、信頼性の高い運転を実現します。

空気消費量の計算

1サイクルあたりの空気消費量は、シリンダー容積×圧力比に等しい:V_air = V_cylinder × (P_absolute/P_atmospheric).

複動シリンダーは両方のストロークに空気を消費するが、単動シリンダーは動力ストローク方向にのみ空気を消費する。

バルブ、継手、漏れによるシステム損失は通常、理論消費値に20~30%を加える。

コンプレッサーのサイジングは、ピーク需要に加え、運転中の圧力低下を防ぐために十分な予備能力で損失を処理しなければならない。

パフォーマンスの最適化

ボアサイズの選択は、必要な力とスピードおよびエア消費量のバランスをとる。より大きなボアは、より大きな力を提供しますが、より多くの空気を使用し、動きが遅くなる可能性があります。

ストロークの長さは、空気消費量と応答時間に影響する。ストロークが長いと、より多くの空気量が必要となり、動作開始のための充填時間も長くなる。

運転圧力の最適化は、力の必要性、エネルギーコスト、部品の寿命を考慮したものです。高い圧力はシリンダーサイズを小さくしますが、エネルギー消費を増加させます。

システムの効率は、適切なコンポーネントのサイジング、最小限の圧力損失、損失とメンテナンスを削減する効果的な空気処理によって向上します。

| パラメータ | 計算 | 単位 | 代表値 |

|---|---|---|---|

| フォース | F = P × A | ニュートン | 500-50,000N |

| スピード | V = Q/A | m/s | 0.1-10 m/s |

| 空気消費量 | V=ストローク×面積×圧力比 | リットル/サイクル | 1~50L/サイクル |

| パワー | P = F × V | ワッツ | 100-10,000W |

環境要因はシリンダーの運転にどう影響するか?

環境条件は、システム設計で考慮しなければならないさまざまなメカニズムを通じて、シリンダーの性能、信頼性、寿命に大きな影響を与えます。

環境要因は、流体の特性やシールの性能を変化させる温度変化、摩耗や故障の原因となる汚染、腐食を発生させる湿度、部品の疲労を加速させる振動などを通じて、シリンダーの運転に影響を与える。

温度による動作への影響

作動温度は流体の粘度、密度、圧力に影響します。温度が高くなると、空気圧システムの空気密度と有効出力が低下します。

シール材には性能と寿命に影響する温度限界があります。標準的なNBRシールは-20℃から+80℃で使用されますが、特殊な材料は温度範囲を広げます。

部品の熱膨張は、クリアランスやシール性能に影響を与える可能性があります。バインディングや過度の摩耗を防ぐためには、熱膨張に対応した設計が必要です。

圧縮空気が露点温度以下に冷却されると結露が発生する。水の蓄積は、腐食、凍結、および動作不良の原因となります。

汚染の影響

ほこりやゴミは、シールの摩耗、バルブの固着、内部部品の損傷を引き起こす。汚染は、シリンダーの早期故障の主な原因である。

粒子の大きさは損傷の程度に影響し、シールのクリアランスより大きい粒子は直ちに損傷を引き起こし、小さい粒子は徐々に摩耗を引き起こす。

化学汚染はシールを攻撃し、腐食を引き起こす。化学薬品、溶剤、プロセス液が使用される環境では、材料の適合性が重要です。

水分の混入は内部部品の腐食を引き起こし、寒冷条件下では凍結して空気の通り道を塞ぎ、運転を妨げることがある。

湿度と腐食

湿度が高いと、圧縮空気システムの結露リスクが高まります。空気が冷えると水蒸気が凝縮し、システム内に液体の水が発生します。

腐食はスチール部品に影響を与え、孔食、スケーリング、最終的な故障の原因となります。ステンレス鋼や保護コーティングは、腐食による損傷を防ぎます。

ガルバニック腐食は、水分の存在下で異種金属が接触すると発生する。適切な材料を選択することで、ガルバニック腐食の問題を防ぐことができます。

排水システムは、システムの低い位置から溜まった水を除去しなければならない。自動排水装置は、運転上の問題の原因となる水の蓄積を防ぐ。

振動と衝撃の影響

機械的振動はファスナーの緩み、シールの変位、部品の疲労を引き起こします。適切な取り付けと隔離が振動による損傷を防ぎます。

急激な方向転換や外部からの衝撃による衝撃荷重は、内部部品を損傷させる可能性があります。クッションシステムは衝撃荷重を軽減し、寿命を延ばします。

共振は、動作周波数が部品の固有周波数と一致する場合に振動の影響を増幅する。設計は共振状態を避けるべきである。

基礎の安定性はシステムの性能に影響します。リジッドマウントは過度の振動を防ぎ、フレキシブルマウントはアイソレーションを提供します。

高度と気圧の影響

高地では大気圧が低下し、空気圧シリンダーの性能に影響する。大気の背圧が下がると出力が低下する。

圧力差の計算は、高度の影響を考慮しなければならない。海抜での計算は、高所に設置する場合にはそのまま適用されない。

空気密度は高度が高くなるにつれて減少し、質量流量を減少させ、一定の体積流量におけるシリンダー速度特性に影響を与える。

コンプレッサーの性能も高度とともに低下するため、システムの性能を維持するには、より大きなコンプレッサーか、より高い運転圧力が必要になる。

シリンダーの適切な作動を妨げる一般的な問題とは?

一般的な問題とその根本原因を理解することで、効果的なトラブルシューティングと予防保全戦略が可能になります。

一般的なシリンダーの問題には、力の損失を引き起こすシールの漏れ、不安定な動きを引き起こすコンタミネーション、不十分な性能につながる不適切なサイジング、不適切なシリンダーが含まれます。 空気処理4 その結果、部品の早期故障につながる。

シールに関する問題

チャンバー間の内部リークにより、出力が低下し、動作が鈍くなる。ピストンシールの摩耗は、性能低下の最も一般的な原因です。

ロッド周辺の外部リークは、安全上の危険を生じさせ、圧縮空気を浪費する。ロッドシールの不具合は通常、汚染や表面損傷に起因する。

シールの押し出しは、シールが高圧下で隙間に押し込まれることで発生する。これはシールに損傷を与え、永久的な漏れ経路を作ります。

熱や化学薬品への暴露によるシール硬化は、柔軟性とシール効果を低下させます。適切な材料を選択することで、化学的適合性の問題を防ぐことができます。

汚染問題

粒子による汚染はシールの摩耗を促進し、バルブの誤作動を引き起こす。不適切な濾過は、コンタミネーション問題の主な原因である。

水分の混入は腐食の原因となり、寒冷条件下では凍結することもあります。適切な空気乾燥は、水による問題を防ぎ、部品の寿命を延ばします。

コンプレッサーからのオイル汚染は、シールの膨潤と劣化を引き起こす。オイルフリーコンプレッサーや効果的なオイル除去は、汚染を防ぎます。

化学汚染はシールや金属部品を攻撃します。材料適合性分析により、過酷な環境下での化学的損傷を防ぎます。

サイズとアプリケーションの問題

サイズの小さいシリンダーは、アプリケーションに十分な力を提供できず、その結果、動作が遅くなったり、作業サイクルを完了できなかったりする。

過大なサイズのシリンダーはエネルギーを浪費し、適切な制御のために動作が速すぎる場合があります。適切なサイジングは、性能とエネルギー効率を最適化します。

不十分なガイドシステムでは、バインディングや早期摩耗の原因となるサイドロードが発生します。側面荷重の用途には、外部ガイドが必要な場合があります。

不適切な取り付けは、部品の摩耗を早め、システムの信頼性を低下させる応力集中やミスアライメントを生じさせる。

システム設計の問題

流量が不十分だと、シリンダー速度が制限され、圧力損失が生じ、出力とシステム効率が低下する。

バルブの選定が悪いと、応答時間と流量特性に影響する。最適な性能を得るためには、バルブ容量がシリンダー要件に適合していなければならない。

空気処理が不十分だと、汚染や湿気がコンポーネントにダメージを与えます。適切な濾過と乾燥は信頼性のために不可欠です。

不適切な圧力調節は、不安定な性能を引き起こし、過圧状態によってコンポーネントを損傷する可能性があります。

メンテナンス関連の問題

フィルター交換の頻度が低いと、汚れが蓄積して部品にダメージを与え、システムの信頼性と性能を低下させます。

不適切な潤滑は摩擦を増大させ、摩耗を加速させる。潤滑不足と潤滑過剰の両方が問題を引き起こす。

シールの交換が遅れると、小さな漏れが大規模な修理を必要とする大きな故障となり、ダウンタイムが長くなる。

パフォーマンス・モニタリングが欠如しているため、障害を引き起こす前に修正できる可能性のある、進行中の問題を早期に発見することができない。

| 問題カテゴリー | 症状 | 根本原因 | 予防法 |

|---|---|---|---|

| シール不良 | 漏れ、力の低下 | 汚染、摩耗 | きれいな空気、適切な材料 |

| 汚染 | 不規則な動き、固着 | 濾過不良 | 適切な空気処理 |

| サイズに関する問題 | 成績不振 | 誤った選択 | 適切な計算 |

| システムの問題 | 一貫性のない運営 | 設計上の欠陥 | プロフェッショナル・デザイン |

| メンテナンス | 早期故障 | ネグレクト | 定期メンテナンス |

最新のシリンダーはどのようにオートメーション・システムと統合するのか?

最新のシリンダーには高度な技術と通信機能が組み込まれており、高度なオートメーション・システムとのシームレスな統合が可能です。

最新のシリンダーは、位置フィードバックのための組み込みセンサー、正確な操作のための電子制御、ネットワーク接続のための通信プロトコル、および予知保全のための診断機能を通じて、オートメーションシステムと統合されます。

センサー統合技術

組み込み型位置センサーは、クローズドループ制御システムに正確な位置フィードバックを提供しながら、外部センシングの要件を排除します。

磁気センサーは、アナログ位置信号を提供するホール効果または磁気抵抗技術を使用して、シリンダー壁を通してピストン位置を検出します。

外部キャリッジに取り付けられた光学式エンコーダは、精密位置決めアプリケーションに最高分解能の位置フィードバックを提供します。

圧力センサーは、力フィードバックと診断情報のためにチャンバー圧力をモニターし、高度な制御戦略と状態監視を可能にします。

電子制御の統合

サーボバルブは、電気的なコマンド信号に基づいて比例流量制御を行い、プログラム可能なプロファイルで正確な速度および位置制御を可能にします。

電子圧力制御は、比例圧力弁を使用して、可変の力出力と安定した性能のための圧力調整を提供します。

統合コントローラは、バルブ制御、センサー処理、通信機能をコンパクトなパッケージにまとめ、システム統合を簡素化します。

フィールドバス接続は、個々のシリンダーが中央制御システムと直接通信する分散制御アーキテクチャを可能にします。

通信プロトコルのサポート

EtherNet/IP、Profinet、EtherCATを含む産業用Ethernetプロトコルは、高速通信とリアルタイム制御調整を可能にします。

DeviceNet、Profibus、CANopenなどのフィールドバスプロトコルは、分散制御アプリケーションに堅牢な通信を提供します。

ワイヤレス通信オプションは、物理的なケーブル接続なしに、移動式または遠隔のシリンダーの監視と制御を可能にします。

OPC-UAサポートは、インダストリー4.0アプリケーションと企業システムとの統合のための標準化された通信を提供します。

診断およびモニタリング機能

内蔵された診断機能により、性能パラメータとコンポーネントの状態を監視し、予知保全を可能にし、予期せぬ故障を防ぎます。

振動モニタリングは、ベアリングの磨耗、ミスアライメント、取り付けの問題など、発生しつつある機械的な問題を、故障の原因となる前に検出します。

温度監視は過熱を防ぎ、熱解析とシステム最適化のためのデータを提供します。

使用状況の追跡は、メンテナンスのスケジューリングとライフサイクル分析のために、サイクルカウント、稼働時間、性能傾向を記録します。

インダストリー4.0の統合

IoT接続は、システム情報へのグローバルなアクセスを提供するクラウドベースのプラットフォームを通じて、遠隔監視と制御を可能にする。

データ分析機能は、運用データを処理して最適化の機会を特定し、メンテナンスの必要性を予測する。

デジタルツインの統合は、シミュレーション、最適化、予測解析のために物理シリンダーの仮想モデルを作成します。

機械学習アルゴリズムは、運用データを分析してパフォーマンスを最適化し、部品の故障を事前に予測する。

安全システムの統合

安全規格に適合したセンサーと制御装置は、以下のようなアプリケーションの機能安全要件を満たしています。 SIL規格の安全性5 の機能がある。

統合された安全機能には、外部安全装置を排除する安全停止、安全位置監視、安全速度監視が含まれます。

冗長システムは、故障が人身事故や損害を引き起こす可能性のある重要な安全アプリケーションのバックアップ操作と監視を提供します。

安全通信プロトコルは、システム・コンポーネント間のセーフティ・クリティカルな情報の信頼性の高い伝送を保証します。

結論

シリンダーはパスカルの法則をエレガントに応用し、内部コンポーネント、制御システム、環境保護機能の協調動作を通じて、流体圧力を正確な直線運動に変換します。

シリンダーの仕組みに関するFAQ

空気圧シリンダーの仕組み

空気圧シリンダーは、ピストン表面に作用する圧縮空気圧を利用して、F = P × A に従って直線力を発生させ、方向弁で空気流を制御してピストンと付属のロッドを伸縮させることで機能する。

シリンダー作動の基本原理は何ですか?

基本原理はパスカルの法則で、閉じ込められた流体に加えられた圧力はあらゆる方向に等しく伝わり、シリンダー内の可動ピストン表面に圧力差が作用すると力が発生する。

単動シリンダーと複動シリンダーでは、どのように働きが違うのですか?

単動シリンダーは、スプリングまたは重力リターンによって一方向に空気圧を使用し、複動シリンダーは、伸長と収縮の両方の動作に空気圧を使用し、両方向の動力運動を提供します。

シリンダーの運転において、シールはどのような役割を果たしていますか?

シールはシリンダーチャンバー間の圧力境界を維持し、ロッド周辺の外部リークを防ぎ、コンタミネーションの侵入をブロックし、信頼性の高い操作のための適切な圧力差と力の発生を可能にします。

シリンダー出力はどのように計算するのですか?

F=P×Aを用いてシリンダー力を計算する。ここで、力は空気圧×有効ピストン面積に等しく、リトラクトストロークでのロッド面積の減少と10-15%の効率損失を考慮する。

シリンダーが正常に作動しない原因は?

一般的な原因としては、シールの漏れによる力の出力の低下、不規則な動きを引き起こす汚染、アプリケーションに不適切なサイジング、不適切な空気処理、コンポーネントの劣化を引き起こすメンテナンス不良などがある。

最新のシリンダーは、オートメーション・システムとどのように統合されているのでしょうか?

最新のシリンダーは、位置フィードバックのための組み込みセンサー、正確な操作のための電子制御、ネットワーク接続のための通信プロトコル、予知保全やインダストリー4.0アプリケーションのための診断機能を通じて統合されている。

シリンダーの働きに影響を与える環境要因とは?

環境要因には、流体の特性やシール性能に影響を与える温度、摩耗や故障の原因となる汚染、腐食を引き起こす湿度、疲労を加速させる振動、圧力差や性能に影響を与える高度などがある。