私の15年間の仕事では 空気圧システム私は、非効率なパイプラインに悩む無数の工場を見てきた。圧力損失、不均一な流量分布、ダウンタイムに何千ドルもかかる構造的欠陥など、その痛みは現実のものです。しかし、ほとんどのエンジニアは、これらの重要な最適化の機会を見過ごしています。

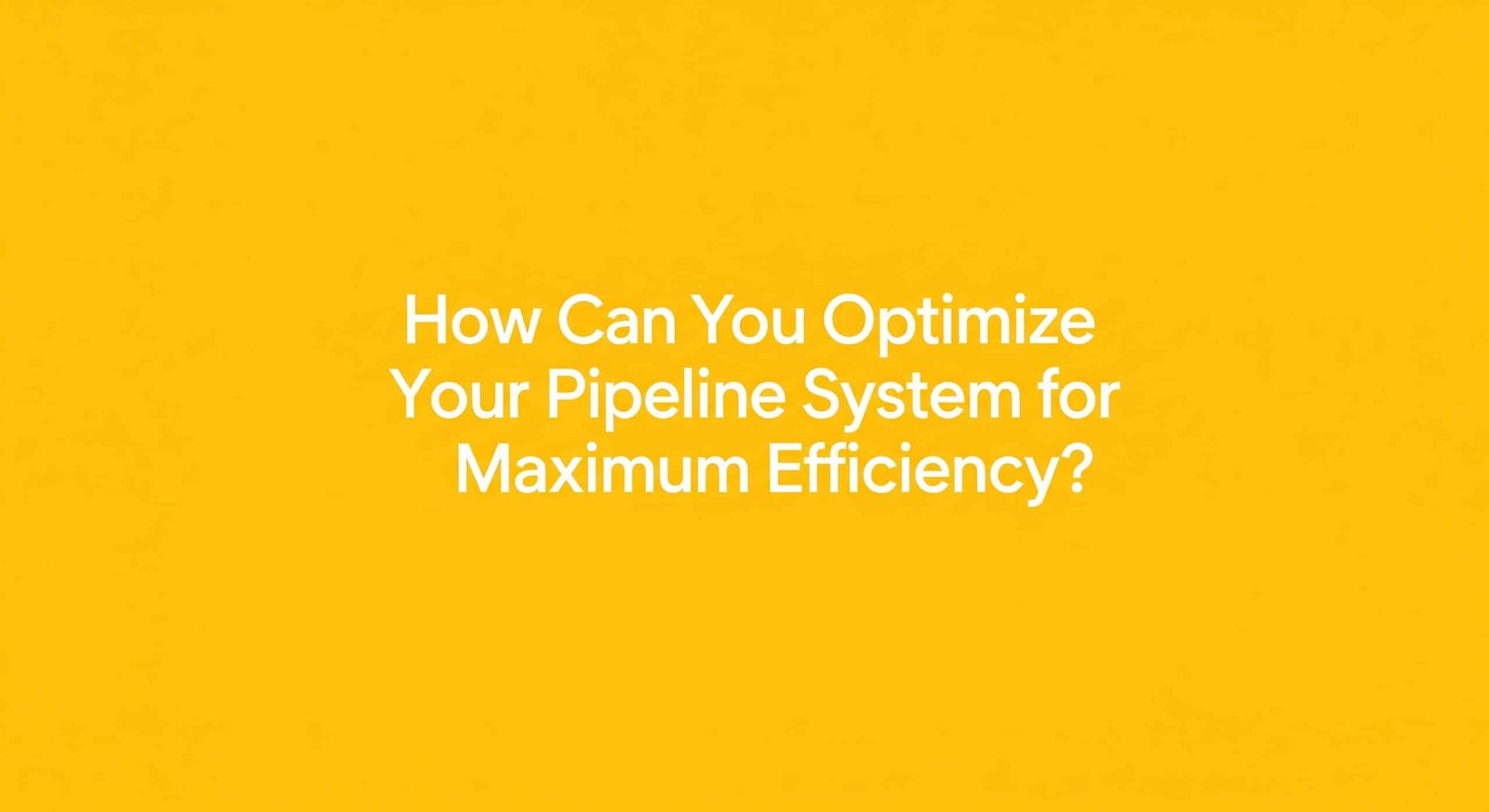

パイプラインの最適化には、パイプ径の戦略的なサイジング、分岐における流量配分のバランス、適切な機械的サポートの配置などが含まれ、運用コストを最小限に抑えながらシステム効率を最大化する。

先月起こったことを紹介しよう。ドイツのある顧客が、組立ラインで謎の圧力低下を経験していました。当社の最適化プロトコルを実行した結果、パイプラインの構成が23%の効率低下を引き起こしていることがわかりました。私たちのソリューションは、数日のうちに生産率を18%改善しました。

目次

配管径はリアルタイム・システムの圧力損失にどう影響するか?

空気圧システムを設計する際、配管径と圧力損失の関係を理解することが、効率指標を左右します。このダイナミックな関係は、流量条件によって変化します。

パイプの直径は、圧力損失を直接左右する。 逆5乗の関係1 - 直径を2倍にすると圧力損失が約32分の1になり、空気圧システムの大幅な省エネが可能になる。

圧力損失の背後にある数学

空気圧システムの圧力損失は、この基本方程式に従う:

| 可変 | 説明 | システムへの影響 |

|---|---|---|

| Δp | 圧力損失 | システム効率への直接的な影響 |

| L | パイプの長さ | 圧力損失との線形関係 |

| D | パイプ径 | 逆5乗の関係 |

| Q | 流量 | 圧力損失との二乗関係 |

| ρ | 空気密度 | 圧力損失との線形関係 |

最適なパイプ径を選択する際には、静的なチャートではなく、当社の動的計算ツールを使用することを常にお勧めします。その理由は以下の通りです:

リアルタイム計算と静的テーブルの比較

静的なサイジングテーブルでは考慮できない:

- 変動する需要パターン

- システム圧力の変動

- 空気密度の温度効果

- 実際の継手とバルブの圧力損失

当社の動的圧力損失ツールは、これらの変数をリアルタイムで統合し、さまざまな運転条件下でのシステムの性能を確認することができます。このアプローチにより、従来のサイジング方法と比較して、エネルギー消費が最大15%削減されるのを私は見てきました。

ケーススタディ製造プラントの最適化

ミシガン州のある製造施設では、圧力変動が製品の品質を安定させない原因となっていました。当社の動的圧力損失ツールを使用して、1インチのメインラインがピーク需要時に過度の圧力低下を引き起こしていることを特定しました。1.5インチのラインにアップグレードすることで、コンプレッサーの負荷を12%削減しながら、問題を完全に解決しました。

複雑なブランチシステムにおけるフローのバランスを取るには?

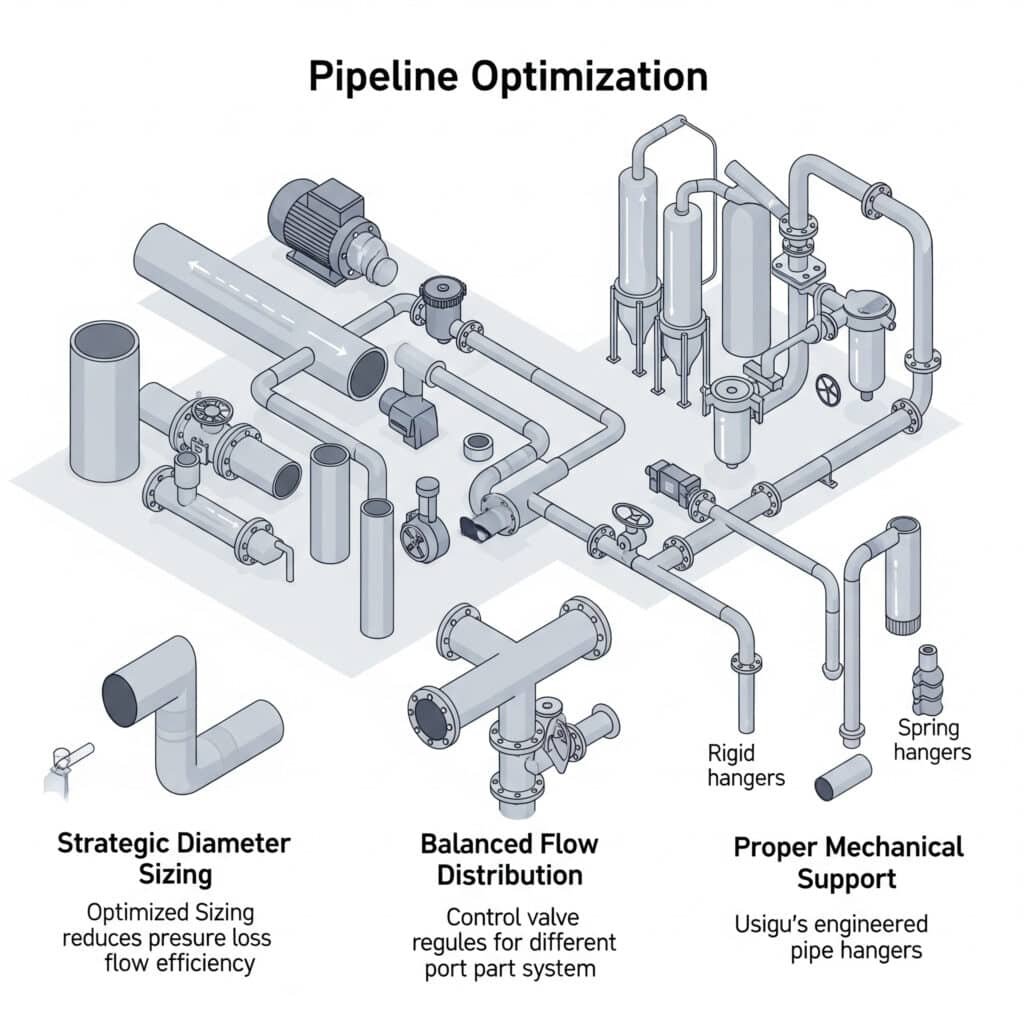

分岐したパイプライン・システムにおける不均一な流量分布は、機械の安定した性能から部品の早期故障に至るまで、問題の連鎖を引き起こします。課題は、流れがどのように自然に分配されるかを予測することにあります。

分岐システムの流量分布は各経路の圧力差に依存し、流れは最も抵抗の少ない経路を通ります。シミュレーションツールはこの挙動を予測し、コンポーネントの適切なサイズ設定と配置によって戦略的なバランシングを可能にします。

流量分布に影響を与える要因

分岐システムを設計する場合、これらの要素がフローバランスを決定する:

幾何学的要因

- 枝の直径比

- ブランチの角度

- ソースからの距離

システム要因

- 動作圧力

- コンポーネントの制限

- 背圧条件

ある包装機器メーカーと仕事をしたときのことです。そのメーカーは、同じ機械が異なる分岐で異なる性能を発揮する理由を理解していませんでした。当社の流量分布シミュレーションにより、分岐構成に起因する22%の流量不均衡が明らかになりました。私たちの推奨する変更を実施した後、彼らはすべての機械でパフォーマンスの一貫性を達成しました。

流れ予測のためのシミュレーション技術

最新の流体分布シミュレーション・ツールは、これらの方法を用いている:

実践的なバランシング方法

シミュレーションの結果に基づくと、これらはフローをバランスさせるための私の常套手段である:

- 戦略的コンポーネントのサイジング - 意図的な制限を作るために、異なるフィッティング・サイズを使用する

- 流量調整器 - 重要な支店に調整可能なレギュレーターを設置する

- ヘッダーのデザイン - 均一な配信のための適切なヘッダー設定の実装

最適なクランプ間隔を計算するための黄金律とは?

不適切なクランプ間隔は、パイプラインの設計において最も見過ごされている側面のひとつだが、私が長年にわたって調査してきた数多くのシステム故障の原因となっている。

最適なクランプ間隔は、パイプの材質、直径、重量、温度変動範囲、および振動暴露によって異なります。ほとんどの産業用空気圧用途では、クランプの間隔はパイプ直径の6~10倍が鉄則で、方向転換の近くではさらにサポートを追加します。

クランプ間隔を科学する

クランプの間隔が適切であることが予防になる:

スペーシング計算式

ほとんどのロッドレス・ニューマチックシリンダーの用途では、私はこの式を使う:

最大間隔(フィート)=(パイプ径×材料係数×支持係数)÷温度係数

どこでだ:

- 材料係数はパイプの材質により0.8~1.2

- サポートファクターは取り付け面の剛性を考慮(0.7~1.0)

- 熱膨張を考慮した温度係数(1.0~1.5)

空気圧システムに関する特別な考慮事項

ロッドレスシリンダーを含む空圧システムで作業する場合、さらなる要因が絡んでくる:

振動管理

空気圧システムは、不適切に支持されたパイプラインを通して増幅される振動をしばしば発生させます。振動の多い環境では、標準的な間隔を20%短くすることをお勧めします。

重要なサポートポイント

常にサポートを追加する:

| 所在地 | ポイントからの距離 |

|---|---|

| バルブ | 12インチ以内 |

| 方向性の変更 | 18インチ以内 |

| ロッドレスシリンダ | 両端 |

| 重量部品 | 6インチ以内 |

昨年、私は空気漏れが頻発している食品加工工場のコンサルティングを行った。彼らのメンテナンスチームは、常に同じ接続点を修理することに苛立っていました。私たちのクランプ間隔プロトコルを導入した後、リーク事故は6ヶ月間で78%減少しました。

結論

パイプラインシステムを最適化するには、パイプ径の選択、流量配分のバランス、適切な機械的サポートに注意を払う必要があります。動的計算ツール、シミュレーションソフトウェアを使用し、実績のあるスペーシングルールに従うことで、システム効率を大幅に改善し、運転コストを削減し、機器の寿命を延ばすことができます。

パイプラインの最適化に関するFAQ

空気圧パイプラインにおける圧力損失の最も一般的な原因は何ですか?

最も一般的な原因は、過度の摩擦と乱流を発生させるパイプ径の過小である。その他の要因としては、方向転換のしすぎ、不適切な継手の選択、パイプ内部の汚染などがある。

パイプラインの最適化はエネルギーコストにどのような影響を与えるのか?

最適化されたパイプラインは、圧力損失を最小化することで、コンプレッサーをより低い圧力で運転しながら、使用地点で同じ性能を維持することができ、エネルギーコストを10-25%削減することができます。

パイプライン・システムは、どれくらいの頻度で最適化のために再評価されるべきでしょうか?

パイプライン・システムは、生産要件が大幅に変化した場合、少なくとも年1回の予防保守時、あるいは圧力変動や流量不整合などの性能問題が発生した場合に再評価されるべきである。

既存のパイプライン・システムを完全に交換することなく、最適化することは可能か?

そう、既存のシステムは、重要なボトルネックに対処したり、戦略的なバイパスを追加したり、主要な部分をより大口径のパイプに交換したり、完全な交換をしなくても、より優れた制御戦略を導入したりすることで、部分的に最適化できることが多い。

直列と並列のパイプライン構成の違いは何ですか?

直列構成は単一の経路でコンポーネントを順次接続するが、並列構成はフローを複数の経路に分割する。並列システムは、より優れた冗長性とフロー容量を提供するが、より慎重なバランシングを必要とする。

ロッドレス空圧シリンダーは、パイプラインの設計要件にどのような影響を与えますか?

ロッドレス空気圧シリンダーは、空気供給の一貫性と圧力の安定性に特別な注意を払う必要があります。これらのシリンダーにサービスを提供するパイプラインは、最小の圧力降下用にサイズ設定され、スムーズな操作を保証するために適切な空気準備コンポーネントを含める必要があります。

-

ダルシー・ワイスバッハ方程式とハーゲン・ポアズイユ方程式から導かれる流体力学の原理を解説。パイプ内の圧力損失が、流れの条件によってパイプの直径の4乗または5乗に反比例することを示す。 ↩

-

流体力学の一分野であり、数値解析とデータ構造を用いて流体の流れや熱伝導のシミュレーション、可視化、解析を行う数値流体力学(CFD)の概要を解説。 ↩

-

もともと電気回路のために開発されたキルヒホッフの回路法則を、流体ネットワークに類推して適用し、複雑な分岐配管システムの流量と圧力損失の解析とバランスをとる方法を説明。 ↩

-

材料疲労とは、高周波振動などの繰り返し荷重によって材料が弱くなり、最終的に亀裂が発生し、極限引張強度をはるかに下回る破壊に至るプロセスである。 ↩

-

配管システムにおける熱膨張と熱収縮の原理を説明し、この動きに対応することができないと、高い応力、塑性変形、そして最終的には配管やサポートの破損につながることを説明する。 ↩