多くのエンジニアは、早期のシール不良、過度の空気漏れ、一貫性のないシリンダー性能を経験していますが、シリンダーチューブの表面仕上げ不良が、ダウンタイムや交換費用に数千ドルをもたらすこれらの高価な問題の根本原因であることに気づいていません。

ホーニング加工されたシリンダーチューブは、研磨ホーニング加工により超平滑な内面仕上げが施された精密機械加工の空気圧シリンダーバレルで、最適なシール性能、摩擦の低減、長寿命を提供します。 ロッドレスシリンダー1 および標準空気圧シリンダー。

昨日、ノースカロライナ州の繊維工場でメンテナンス・スーパーバイザーを務めるデビッドと話した。彼の工場では、ロッドレスシリンダーのシールが期待される2年どころか6週間ごとに故障し、交換部品とダウンタイムで$15,000ドルものコストがかかっていた。

目次

- ホーニング加工されたシリンダー管は標準管と何が違うのか?

- ホーニング加工はどのようにして優れたシリンダー性能を生み出すのか?

- 空気圧用途でホーニング・チューブを使用する主な利点とは?

- ホーニング加工されたシリンダーチューブをどのように選択し、維持すれば最大の性能を発揮できるか?

ホーニング加工されたシリンダー管は標準管と何が違うのか?

ホーニング加工されたシリンダーチューブは、精密加工された内面が特徴で、空気圧シリンダー用途では標準的な機械加工チューブに比べて優れた性能を発揮します。

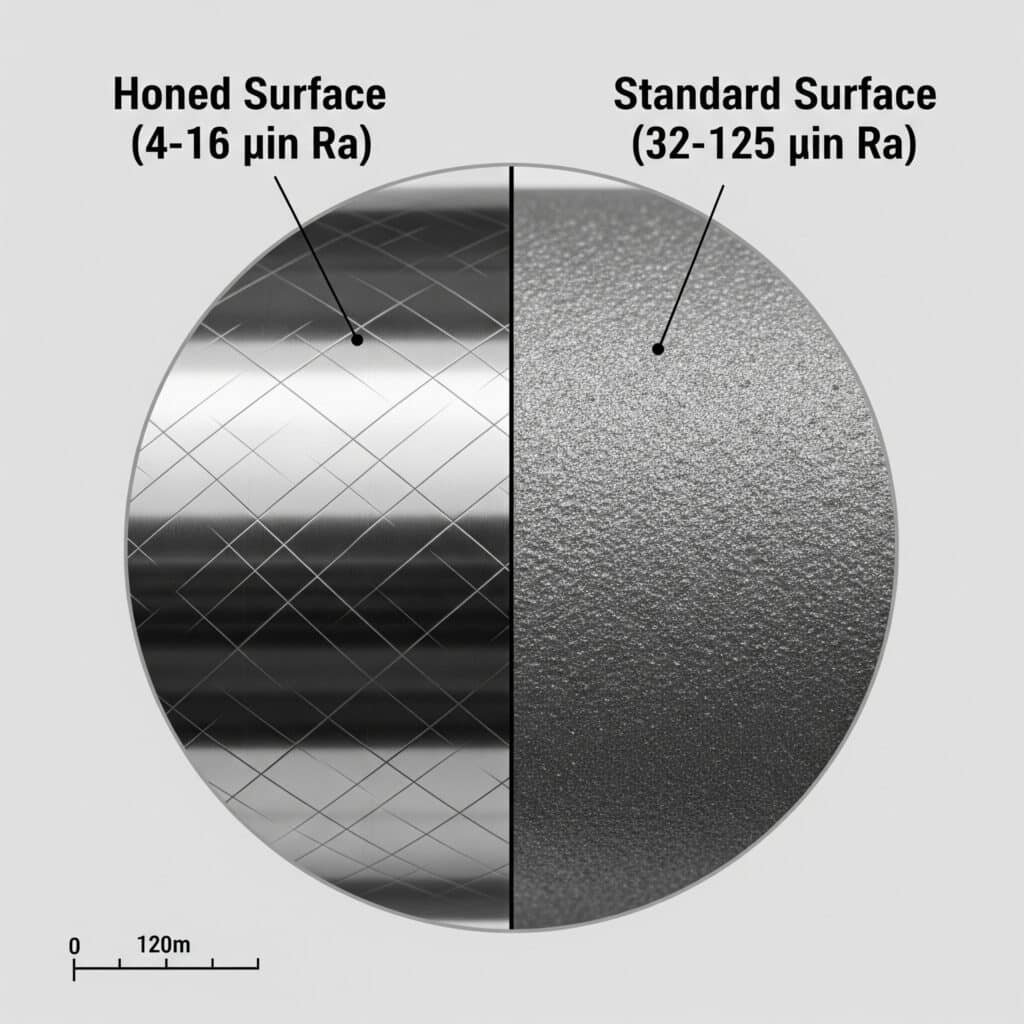

本磨き仕上げのシリンダー・チューブは、標準チューブのRa値が32~125マイクロインチであるのに対し、4~16マイクロインチの鏡面仕上げの内面を持ち、制御されたクロスハッチパターンが特徴で、ロッドレスシリンダーのシール寿命延長と摩擦低減のための最適なシール面を提供しながら、潤滑を保持する。

表面仕上げ仕様

ホーニング加工されたシリンダーチューブの内面仕上げは、最適な性能特性を達成するために精密に制御されます。表面粗さは Ra(算術平均粗さ)2 の値を示し、標準的な機械加工管が32~125マイクロインチであるのに対し、ホーニング加工管は通常4~16マイクロインチRaを達成している。

表面平滑性の劇的な向上は、いくつかの重要な利点をもたらす:

- シール摩耗の低減:滑らかな表面は、研磨材の接触を最小限に抑える

- 密閉性の向上:より良い表面接触が空気漏れを減らす

- 摩擦の低減:より滑らかな表面により、操作力を低減

- 潤滑保持力の向上:制御された表面テクスチャーが潤滑剤を保持

寸法精度の利点

ホーニング加工されたチューブは、全長にわたって優れた寸法精度を維持し、標準的なボーリング加工の公差が±0.002インチであるのに対し、ホーニング加工の公差は±0.0002インチです。

| 仕様 | 標準チューブ | ホーンド・チューブ | パフォーマンスへの影響 |

|---|---|---|---|

| 表面仕上げ (Ra) | 32-125 μin | 4-16 μin | 5~10倍滑らかな表面 |

| 直径公差 | ±0.002″ | ±0.0002″ | 10倍の精度 |

| 真直度 | 0.005″/フィート | 0.001″/フィート | 5倍ストレートボア |

| 丸み | 0.003″ | 0.0005″ | 6倍の円形 |

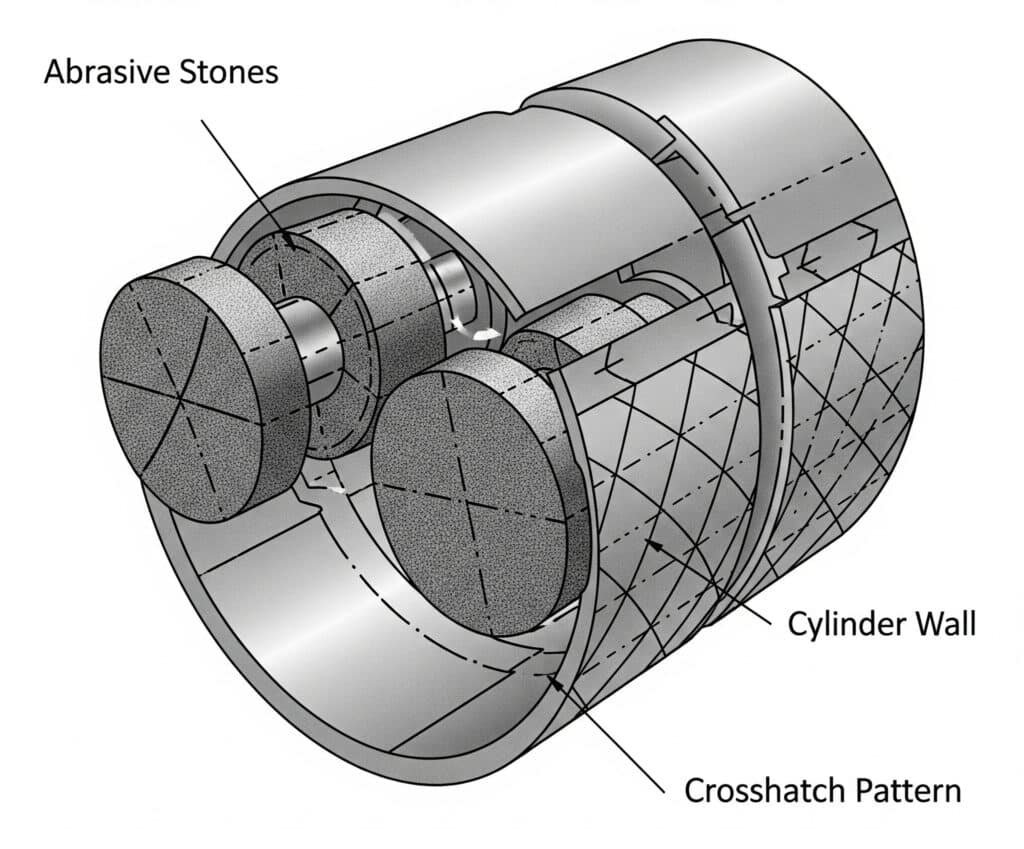

クロスハッチパターンの利点

ホーニング加工により、シリンダー壁面に制御されたクロスハッチパターンが形成される。このパターンは通常45~60度の角度で、複数の機能を果たす:

- オイル保持力:微細な谷が潤滑油を保持

- シールサポート:最適なシール接触面を提供

- 摩耗分布:接触応力を均一に分散

- 慣らし加速:初期摩耗期間の短縮

素材に関する考察

ホーニング加工されたシリンダー管は、さまざまな用途に合わせてさまざまな材質が用意されている:

鋼管:一般産業用途で最も一般的で、適切な腐食保護により優れた強度と耐久性を提供する。

ステンレス鋼:耐汚染性が重要な食品加工、医薬品、腐食性環境に最適。

アルミニウム:モバイル用途の軽量オプション。ただし、材料特性が柔らかいため、シールの選択には注意が必要。

ベプトでは、すべての主要ロッドレスシリンダーブランドに精密ホーニング加工チューブを供給し、最適なシール性能と耐用年数の延長に必要な表面品質をお客様に保証しています。

ホーニング加工はどのようにして優れたシリンダー性能を生み出すのか?

ホーニング加工は、制御された砥粒作用により精密な内径寸法と表面仕上げを実現し、空気圧シリンダーの性能と信頼性を飛躍的に向上させます。

シリンダーホーニングは、圧力と送り速度を制御しながら回転する砥石を使用して材料を均一に除去し、特定のクロスハッチパターンを持つ鏡のように滑らかな表面を作り出します。これにより、シール性能が最適化され、摩擦が40~60%減少し、シリンダー寿命が標準的な機械加工チューブに比べて3~5倍延びます。

ホーニング加工工程

ホーニング加工では、最適な結果を得るために、慎重に管理された複数の工程が行われる:

ステップ1:ラフホーニング

初回ホーニングは、粗い砥石(通常220~400砥粒)を使用して、加工痕や表面の大きな凹凸を除去する。このステップで基本的な寸法精度を確立し、0.003~0.005インチの材料を除去する。

ステップ2:仕上げホーニング

細かい砥石(600~1200番手)で最終的な表面仕上げと正確な寸法を作ります。このステップでは、クロスハッチパターンを確立しながら、わずか0.0005~0.001インチしか削りません。

ステップ3: プラトーホーニング3

非常に細かい砥石(1500以上の砥粒)で最終的に研磨することで、オイル保持の谷を維持しながらシールの接触を最適化するプラトー仕上げができる。

砥石の選択

さまざまな研磨材は、さまざまな用途に特有の利点をもたらします:

| 石の種類 | 砥粒範囲 | アプリケーション | 表面仕上げ |

|---|---|---|---|

| 酸化アルミニウム | 220-800 | 一般鋼管 | 8-32 μin Ra |

| 炭化ケイ素 | 400-1200 | ハード素材 | 4-16 μin Ra |

| ダイヤモンド | 600-3000 | 精密仕上げ | 2-8 μin Ra |

| CBN(立方晶窒化ホウ素)4 | 800-2000 | 硬化鋼 | 4-12 μin Ra |

プロセス制御パラメータ

安定したホーニング加工結果を得るには、複数のプロセス変数を正確に制御する必要があります:

主軸回転数:通常100~400RPMで、材料と希望する仕上がりに応じて最適化される。

フィード・レート:毎分10~50フィート、クロスハッチの角度をコントロール

石の圧力:50-200 PSI、材料除去率を決定する

ホーニングオイル:冷却と潤滑、熱損傷の防止

品質検証方法

ホーニング加工された管は、仕様に適合するよう厳格な品質管理が行われる:

表面仕上げ測定:プロフィロメーターはRa、Rz、その他の表面パラメータを測定します。

寸法検査:三次元測定機による直径、真直度、真円度の測定

目視検査:顕微鏡検査でクロスハッチパターンの品質を確認

リークテスト:圧力テストでシールの互換性を確認

高度なホーニング技術

現代のホーニング加工は、優れた結果を得るために高度な技術を採用しています:

CNCホーニング:コンピューター制御の機械が、複雑な形状でも安定した結果を保証します。

サーボ制御圧力:自動調整により最適な石材圧力を維持

マルチステージ処理:シーケンシャルな操作で各表面特性を最適化

リアルタイム・モニタリング:加工中の連続測定が品質を保証

適切なホーニング加工によって達成される精度は驚くべきもので、20フィートを超えるチューブ長でも直径公差を0.0001インチ以内に保つことができ、ロッドレスシリンダーの全ストローク長を通して一貫したシール性能を保証します。

空気圧用途でホーニング・チューブを使用する主な利点とは?

ホーニング加工を施したシリンダーチューブは、空気圧用途において、運転コストの削減、信頼性の向上、システム性能の強化に直結する大幅な性能向上を実現します。

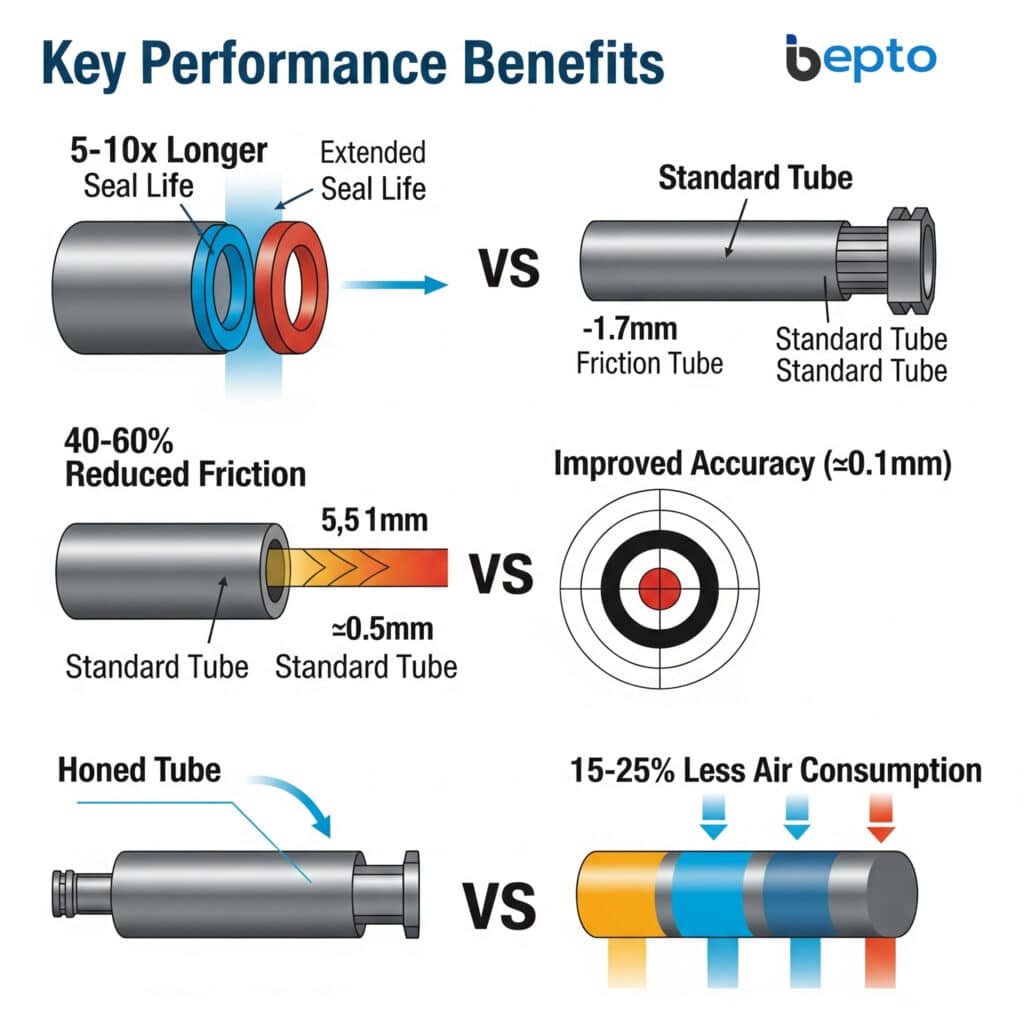

ホーニング加工を施したチューブは、標準的な機械加工チューブに比べ、シール寿命が5~10倍長くなり、摩擦が40~60%減少し、スティックスリップ運動がなくなり、位置決め精度が±0.1mm向上し、空気消費量が15~25%減少します。

シール寿命の延長

ホーニング加工されたチューブの滑らかな表面仕上げは、シールの摩耗を劇的に減少させ、粗い機械加工面に比べ耐用年数を5~10倍に延ばします。この改善は、以下の要因によるものです:

磨耗の低減:鏡のように滑らかな表面は、粗いチューブのシールを破壊する微細な切削作用を排除します。

最適なシール接触:一貫した表面仕上げにより、シール接触部全体に均一な圧力分布を確保。

放熱性の向上:滑らかな表面は、シールの劣化を早める摩擦熱を低減する。

より良い潤滑保持:制御されたクロスハッチパターンは、シールを保護する潤滑膜を保持します。

性能比較データ

| パフォーマンス指標 | 標準チューブ | ホーンド・チューブ | 改善要因 |

|---|---|---|---|

| シール・ライフ | 6-12ヶ月 | 3~5年 | 5~10倍長い |

| 摩擦係数 | 0.15-0.25 | 0.05-0.10 | 50-60%リダクション |

| 空気漏れ率 | 2-5 SCFH | 0.1-0.5 SCFH | 90%リダクション |

| ポジショニング精度 | ±2-5mm | ±0.1-0.5mm | 10倍向上 |

| 慣らし運転期間 | 500~1000サイクル | 50~100サイクル | 90%リダクション |

摩擦低減のメリット

ホーニング加工された表面は、摩擦を40-60%減少させ、作業上の複数の利点を提供します:

より低い動作圧力:摩擦の低減により、より低いシステム圧力での運転が可能になり、エネルギーを節約し、部品のストレスを軽減します。

よりスムーズな動き:の排除 スティックスリップ5 動作は、精密なアプリケーションに不可欠な一貫性のある滑らかなシリンダーの動きを提供します。

サイクルタイムの短縮:摩擦の低減により、精度を損なわず、磨耗を増加させることなく、より高い動作速度を実現。

エネルギー節約:摩擦の低減は圧縮空気消費量の低減に直結し、通常15~25%の節約になります。

システムの信頼性向上

ホーニング加工されたチューブの優れた性能特性は、システム全体の信頼性に貢献している:

安定したパフォーマンス:均一な表面仕上げにより、耐用年数を通じて予測可能な動作を保証します。

メンテナンスの軽減:シール寿命が長く、摩耗が少ないため、メンテナンスの必要性とそれに伴うダウンタイムを最小限に抑えます。

より優れた耐汚染性:滑らかな表面は掃除がしやすく、汚染物質がこびりつきにくい。

温度安定性:摩擦熱の低減により、温度範囲における性能の安定性が向上。

経済効果分析

ホーニング・チューブへの投資は、さまざまなコスト削減により、通常6~18カ月で回収できる:

シール交換コストの削減:シールが5~10倍長持ちするため、交換部品のコストが劇的に下がります。

ダウンタイムの減少:シールの故障が少ないということは、生産の中断や関連コストの削減を意味します。

エネルギー消費の低減:摩擦と空気漏れの低減により、圧縮空気システムの運転コストを削減。

機器寿命の延長:すべてのシステムコンポーネントの摩耗を低減し、装置全体の耐用年数を延ばします。

ドイツの食品加工施設で包装ラインを管理するマリアは、当社のホーニング加工チューブのアップグレードの経験を次のように語っています。「ロッドレスシリンダーをベプトのホーニング加工チューブに切り替えてから、シール交換頻度が毎月から2年に1回に減りました。ホーニング加工チューブへの$3,500ドルの投資により、年間$1万8,000ドル以上の部品代とダウンタイムコストを節約でき、さらに位置決め精度が大幅に向上したため、梱包不良が95%もなくなりました。"

ホーニング加工されたシリンダーチューブをどのように選択し、維持すれば最大の性能を発揮できるか?

ホーニング加工されたシリンダーチューブの適切な選択とメンテナンスにより、最適な性能、最大限の耐用年数、そして空気圧システム用途における最高の投資収益率が保証されます。

ホーニング・チューブの選定には、表面仕上げの仕様(4~16μインチRa)、材料の適合性、寸法精度の要件、環境条件を用途に適合させることが必要であり、メンテナンスには、適切な潤滑、汚染管理、定期的な検査、最大限の性能と耐用年数を達成するためのメーカーのガイドラインに従う必要があります。

選考基準分析

適切なホーニング管を選ぶには、用途に特有の複数の要素を慎重に検討する必要がある:

表面仕上げの要件:シールの仕様と性能のニーズに合わせてRa値を設定してください。一般産業用途では通常8~16μin Raを使用し、精密用途では4~8μin Raを必要とする場合があります。

素材の選択:使用環境、圧力要件、システム流体やシールとの適合性に基づいてチューブ材質を選択する。

寸法仕様:適切な内径、肉厚、長さの仕様がお客様のシリンダー設計要件に適合していることを確認してください。

環境への配慮:材料の選択と表面処理に影響する可能性のある温度範囲、腐食性の暴露、汚染レベルを考慮する。

アプリケーション別選択ガイド

| アプリケーション・タイプ | 推奨されるラ | 素材の選択 | 特別な配慮 |

|---|---|---|---|

| 一般産業 | 8-16μインチ | 炭素鋼 | 標準的なホーニング |

| 食品加工 | 4~8μインチ | ステンレス鋼 | FDA準拠の素材 |

| 高精度 | 4-6 μin | スチール/ステンレス | 厳しい寸法公差 |

| アウトドア/マリン | 8~12μインチ | ステンレス鋼 | 耐食性が重要 |

| 高温 | 6~12μインチ | 特殊合金 | 耐熱素材 |

適切な設置方法

ホーニング・チューブの最適な性能を引き出すには、正しい取り付けが重要です:

取り扱い上の注意:輸送中および設置中は保護カバーを使用し、表面の損傷を防いでください。小さな傷でもシールの性能を損なう可能性があります。

清浄度要件:取り付け前に、適切な溶剤と糸くずの出ない布を使用して、チューブを徹底的にクリーニングしてください。汚れが付着していると、シールの早期故障の原因となります。

アライメントの検証:ホーニング面を損傷させるバインディングや不均一な摩耗パターンを防ぐため、取り付け時に適切なアライメントを確保してください。

シール適合性:シールがホーニングされた表面仕上げに適合し、最適な接触圧を得るために適切なサイズであることを確認してください。

メンテナンスのベストプラクティス

適切なメンテナンスは、ホーニング管の利点を最大限に引き出します:

潤滑管理:適切な空圧潤滑剤を推奨使用率で使用してください。過潤滑はコンタミを引き寄せ、過潤滑は摩耗を増加させます。

ろ過システム:ホーニング加工面に汚染が及ばないように、適切な空気濾過を維持する。典型的な要件は、合体能力を持つ5ミクロンろ過である。

定期検査:定期メンテナンス時に目視点検を実施し、大きな問題を引き起こす前に潜在的な問題を特定する。

パフォーマンス・モニタリング:サイクル数、シール交換頻度、性能パラメータを追跡し、メンテナンススケジュールを最適化。

よくある問題のトラブルシューティング

最適なパフォーマンスを維持するための一般的な問題に対処する:

| 問題 | 症状 | 考えられる原因 | ソリューション |

|---|---|---|---|

| シールの早期摩耗 | 頻繁なシール交換 | 汚染またはミスアライメント | ろ過の改善、アライメントのチェック |

| 過度の摩擦 | 高い作動圧力 | 表面の損傷または潤滑不良 | 表面の点検、潤滑の調整 |

| 空気漏れ | 圧力損失、動作の遅さ | シールの損傷または不適切な取り付け | シールの交換、取り付けの確認 |

| 一貫性のない動き | ギクシャクした不規則な動き | 表面汚染 | システムの清掃と再潤滑 |

品質検証方法

適切な検証により、ホーニング加工されたチューブが仕様に適合していることを確認してください:

表面仕上げ試験:校正されたプロフィロメータを使用して、Ra値が仕様に適合していることを確認する。

寸法検査:内径、真直度、真円度などの重要な寸法を測定する。

目視検査:適切な倍率でクロスハッチパターンの品質と表面の状態を調べる。

パフォーマンス・テスト:シールの適合性と摩擦特性を検証するための運転試験を実施する。

交換とアップグレードの検討

チューブの交換とシステムのアップグレードを計画する:

耐用年数指標:摩擦の増加、エア消費、位置決めエラーなどの性能劣化指標を監視します。

アップグレードの機会:システム性能を向上させるため、定期保守時に、より高品質のホーニング加工チューブへのアップグレードを検討する。

互換性の検証:交換チューブが既存のシールやシステム構成部品との互換性を維持していることを確認する。

ドキュメンテーション:最適なメンテナンス計画のため、チューブの仕様、取り付け日、性能履歴の記録を保持する。

Beptoでは、ホーニングチューブの選定と応用を総合的にサポートします。当社のエンジニアリングチームは、お客様固有の要件を分析し、空圧システムの最適化における豊富な経験に裏打ちされた、ロッドレスシリンダ用途における性能と寿命を最大化する最適なチューブ仕様を推奨します。

結論

ホーニング加工されたシリンダーチューブは、優れた表面仕上げと寸法精度を提供し、シール寿命を飛躍的に向上させ、摩擦を減らし、空圧システム全体の性能を高めるため、信頼性の高いロッドレスシリンダーの操作とコスト効率の高いメンテナンスに不可欠です。

ホーニング加工シリンダーチューブに関するFAQ

Q:ホーニング加工と標準加工シリンダーチューブの違いは何ですか?

ホーニング加工されたチューブは、標準チューブ(32~125μインチRa)に比べ、クロスハッチパターンが制御された鏡面仕上げの内面(4~16μインチRa)を持ち、シール寿命が5~10倍長く、摩擦が40~60%減少し、空気圧用途でのシール性能が大幅に向上します。

Q:ホーニング加工されたシリンダーチューブの価格は、標準的なチューブと比較してどのくらいですか?

ホーニング加工されたチューブは通常、標準的な機械加工されたチューブよりも初期コストは30~50%高くなりますが、シール寿命の延長、メンテナンスコストの削減、ほとんどの産業用途におけるエネルギー効率の改善により、6~18ヶ月で投資回収が可能です。

Q: 既存のシリンダーにホーニング加工を施したチューブを取り付けることはできますか?

ただし、寸法適合性を確認する必要があり、最適な性能を得るためにはシールをホーニング表面仕上げ用に設計されたものに交換する必要があるかもしれません。

Q: ホーニング加工したシリンダーチューブはどのようなメンテナンスが必要ですか?

ホーニング加工されたチューブは、耐用年数を通じて優れた性能特性を維持するため、適切な潤滑、清浄なフィルター付き空気(5ミクロンフィルター推奨)、定期的な表面損傷の目視検査、汚染からの保護が必要です。

Q: ホーニング加工されたシリンダーチューブは、標準的なチューブに比べてどのくらい長持ちしますか?

ホーニング加工を施したチューブは、摩耗の低減、シール適合性の向上、優れた表面耐久性により、一般的に標準チューブの3~5倍の長寿命を実現し、適切にメンテナンスされた空気圧システムでは、標準チューブが1~2年であるのに対し、5~10年持続することがよくあります。