空気圧システムのエネルギーコストの高さに悩んでいませんか?多くの産業オペレーションが日々この課題に直面しています。その解決策は、空気圧機器全体のエネルギー変換効率を理解し、最適化することにあります。

空気圧システムにおけるエネルギー変換効率とは、入力エネルギーがどれだけ効率よく有用な作業出力に変換されるかを意味します。通常、標準的な空気圧システムは10-30%の効率しか達成できず、残りは熱、摩擦、圧力損失として失われます。

私は15年以上にわたって企業の空気圧システムの改善を支援しており、適切な効率分析によって運用コストを最大40%削減できることを身をもって体験してきました。以下のようなコンポーネントの性能を最大化するために私が学んだことをお話します。 ロッドレスシリンダー.

目次

- 空気圧システムの機械効率を計算するには?

- 空気圧用途で熱回収システムが効果的な理由とは?

- エントロピーに関連する損失をどのように定量化し、削減できるか?

- 結論

- 空気圧システムのエネルギー効率に関するFAQ

空気圧システムの機械効率を計算するには?

機械効率を理解するには、理論的なエネルギー入力に対する実際の仕事出力を測定することから始めます。この比率によって、システムが運転中にどれだけのエネルギーを浪費しているかがわかります。

空気圧システムにおける機械効率は、有用な仕事出力をエネルギー入力で割ったものに等しく、通常パーセントで表される。ロッドレスシリンダーの場合、この計算は摩擦損失、空気漏れ、システム内の機械抵抗を考慮しなければならない。

基本的な効率計算式

機械効率の基本的な計算式は以下の通りである:

η = (W_out / E_in) × 100%

どこでだ:

- η (eta) は効率パーセントを表す。

- W_outは有用な仕事出力(ジュール単位)

- E_inはエネルギー入力(ジュール単位)

ロッドレスシリンダーの仕事量測定

特にロッドレス空圧シリンダーについては、次のようにして仕事量を計算することができる:

W_out = F × d

どこでだ:

- Fは発生する力(単位:ニュートン)

- dは移動距離(メートル)

エネルギー投入量の計算

空気圧システムのエネルギー入力は、次のようにして求めることができる:

E_in = P × V

どこでだ:

- Pは圧力(パスカル)。

- Vは消費された圧縮空気の量(立方メートル)。

現実の効率要因

昨年、効率に問題を抱えていたドイツの製造業の顧客と仕事をしたことを覚えている。彼らのロッドレスシリンダーシステムは、わずか15%の効率で稼動していた。彼らのセットアップを分析した結果、私たちは3つの主な問題を発見した:

- シーリングシステムの過度の摩擦

- 接続部の空気漏れ

- 給気ラインの不適切なサイズ設定

これらの問題に対処することで、システム効率を27%まで高め、年間約42,000ユーロの省エネを実現した。

効率比較表

| コンポーネント・タイプ | 標準的な効率範囲 | 主な損失要因 |

|---|---|---|

| 標準ロッドレスシリンダー | 15-25% | シールの摩擦、空気漏れ |

| マグネットロッドレスシリンダー | 20-30% | 磁気結合損失、摩擦 |

| 電動ロッドレスアクチュエーター1 | 65-85% | モーター損失、機械的摩擦 |

| ガイド付きロッドレスシリンダー | 18-28% | ガイドの摩擦、アライメントの問題 |

空気圧用途で熱回収システムが効果的な理由とは?

熱回収システム2 空気圧作業中に発生する廃熱を回収して再利用することで、効率の問題をエネルギー節約の機会に変える。

空気圧用途の熱回収システムは、コンプレッサーから廃熱を回収し、設備の暖房、給湯、あるいは発電に使用可能なエネルギーに変換します。これらのシステムは、最大80%の廃熱エネルギーを回収することができます。

熱回収システムの種類

空気圧システムに熱回収を導入する場合、いくつかの選択肢がある:

1.空気対水熱交換器

これらのシステムは、圧縮空気から水に熱を移動させる:

- 施設暖房

- プロセス水加熱

- ボイラー給水の予熱

2.空気対空気熱回収

この方法では、廃熱を利用して流入空気を暖める:

- 空間暖房

- プロセスエアの予熱

- 乾燥作業

3.統合エネルギー回収システム

最新の統合システムは、効率を最大化するために複数の回収方法を組み合わせている:

| 回復方法 | 典型的な熱回収 | ベスト・アプリケーション |

|---|---|---|

| ウォータージャケット回収 | 30-40% | 温水製造 |

| アフタークーラーの回復 | 20-25% | プロセス加熱 |

| オイルクーラーの回収 | 10-15% | 低級暖房 |

| 排気の回収 | 5-10% | 空間暖房 |

実施上の留意点

ウィスコンシン州の食品加工工場を訪問したとき、彼らはコンプレッサーの熱をすべて屋外に排出していた。シンプルな熱回収システムを設置することで、このエネルギーをボイラー給水の予熱に利用し、天然ガスコストを年間約$28,000円節約している。

熱回収を実施する際に考慮すべき重要な要素には、以下のようなものがある:

- 温度差要件

- 熱源から潜在的な使用場所までの距離

- 熱生産の一貫性

- 設備投資と予想貯蓄額の比較

ROI計算

熱回収が経済的に理にかなっているかどうかを判断するには、次の簡単な計算式を使う:

ROI期間(年) = 設置コスト / 年間エネルギー節約量

うまく設計された熱回収システムのほとんどは、1~3年以内にROIを達成する。

エントロピーに関連する損失をどのように定量化し、削減できるか?

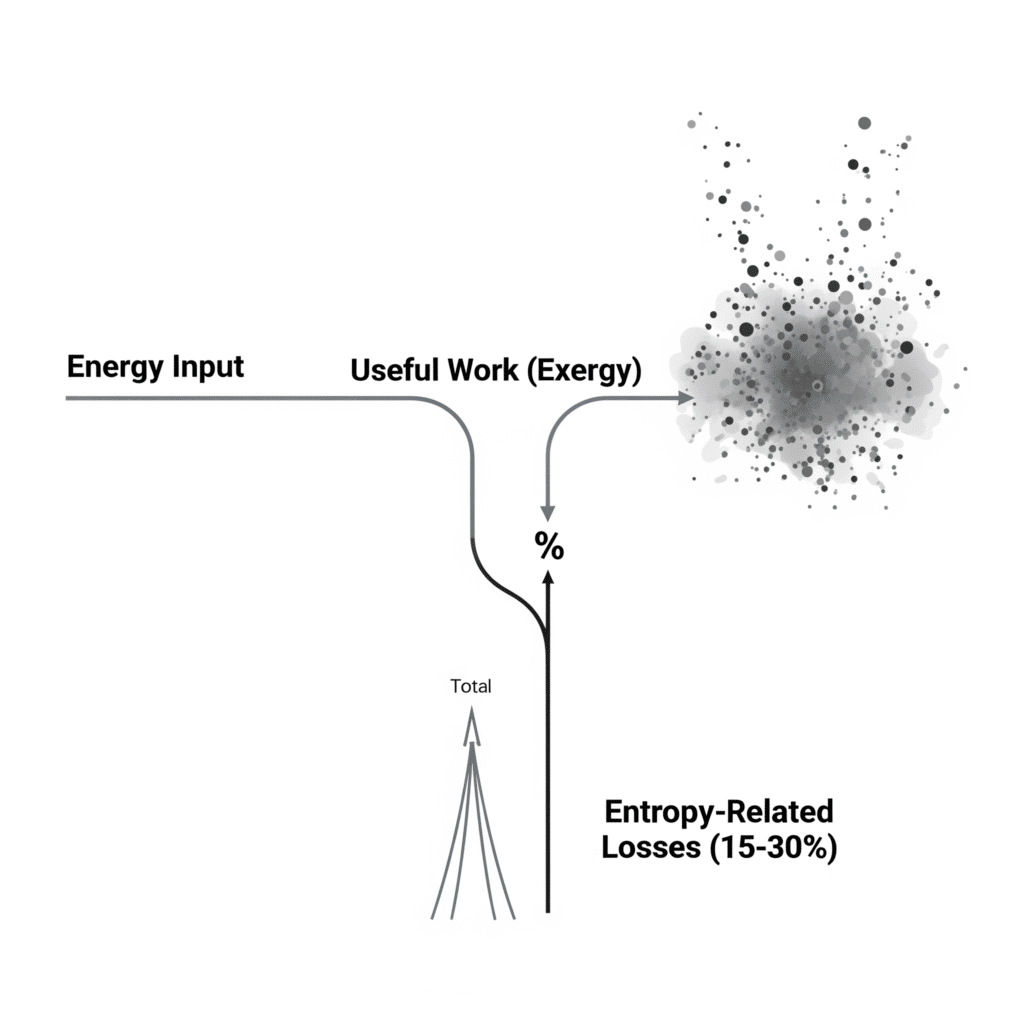

エントロピーの増加は、空気圧システムにおける無秩序と使用不可能なエネルギーを表します。これらの損失を定量化することで、標準的な効率測定基準では見落とされる可能性のある改善の機会を特定することができます。

空気圧システムにおけるエントロピー関連の損失は、次のようにして定量化できる。 エクセルギー分析3これは、プロセス中に可能な最大有用仕事を測定するものである。これらの損失は通常、総エネルギー投入量の15~30%を占め、適切なシステム設計とメンテナンスによって削減することができる。

空気圧システムのエントロピーを理解する

空気圧用途では、エントロピーの増大が発生する:

- 空気圧縮

- バルブと継手間の圧力損失

- 拡大プロセス

- ロッドレスシリンダーのような可動部品の摩擦

エントロピー増大の定量化

エントロピーの変化を数式で表すとこうなる:

ΔS = Q/T

どこでだ:

- ΔSはエントロピーの変化

- Qは移動する熱量

- Tは絶対温度

エクセルギー分析の枠組み

実用的な応用には、エクセルギー分析がより有用な枠組みを提供する:

- 各システムポイントで利用可能なエネルギーを計算する

- 点間のエクセルギー破壊を決定する

- エクセルギー損失が最も大きい部品を特定する

一般的なエントロピー損失の原因

何百もの空気圧システムに携わってきた経験から、影響の大きい順に典型的なエントロピー損失源を挙げる:

1.圧力調整損失

作業を行わずにレギュレーターで圧力を下げると、大きなエクセルギーが破壊される。これが、適切なシステム圧力の選択が重要な理由です。

2.スロットル・ロス

バルブ、継手、サイズの小さいラインにおける流れの制限は、エントロピーを増大させる圧力低下を引き起こす。

| コンポーネント | 典型的な圧力損失 | エントロピー増大 |

|---|---|---|

| 標準エルボ | 0.3~0.5バール | ミディアム |

| ボールバルブ | 0.1~0.3バール | 低い |

| クイックコネクト | 0.4~0.7バール | 高い |

| 流量制御バルブ | 0.5~2.0バール | 非常に高い |

3.拡張ロス

圧縮空気が有用な仕事をせずに膨張すると、エントロピーが大幅に増大する。

実用的なエントロピー削減戦略

昨年、私はイリノイ州の包装機器メーカーと協働し、ロッドレスシリンダーシステムの効率性に問題があることを指摘しました。エクセルギー分析を適用することで、制御弁の構成が過剰なエントロピーを生み出していることを突き止めた。

これらの変更を実施することによって:

- バルブの位置をアクチュエータに近づける

- 供給ライン径の拡大

- 制御シーケンスを最適化して圧力サイクルを低減

エントロピー関連の損失を22%減らし、システム全体の効率を8.5%改善した。

高度なモニタリング・アプローチ

最新の空気圧システムは、リアルタイムのエントロピー監視から恩恵を受けることができる:

- 要所の温度センサー

- システム全体の圧力変換器

- 消費量を追跡する流量計

- コンピューター解析によるエントロピー傾向の特定

結論

空気圧システムのエネルギー変換効率を最大化するには、機械効率、熱回収、エントロピーの低減に取り組む包括的なアプローチが必要です。これらの戦略を実施することで、システムの性能と信頼性を向上させながら、運用コストを大幅に削減することができます。

空気圧システムのエネルギー効率に関するFAQ

空気圧システムの一般的なエネルギー効率は?

ほとんどの標準的な空気圧システムは10-30%の効率で作動し、入力エネルギーの70-90%が失われていることになります。最新の最適化されたシステムでは、慎重な設計と部品の選択により、40~45%の効率を達成することができます。

ロッドレス・ニューマチック・シリンダーは、電気式シリンダーと比べてエネルギー効率はどうですか?

ロッドレス空気圧シリンダーは通常 15~30% の効率で作動し、電動ロッドレスアクチュエーターは 65~85% の効率を達成することができます。しかし、空気圧システムは初期コストが低く、力密度や固有のコンプライアンスを必要とする特定の用途で優れていることが多い。

空気圧システムにおけるエネルギー損失の主な原因は何ですか?

空気圧システムにおける主なエネルギー損失は、空気圧縮(50-60%)、配管による伝達損失(10-15%)、調節弁の損失(10-20%)、およびアクチュエータの非効率(15-25%)である。

空気圧システムのエア漏れを特定するには?

超音波リーク検査、圧力減衰検査、リークと思われる箇所への石鹸液の塗布、または漏れた空気による温度差を検出するサーマルイメージングによって空気漏れを特定することができます。

空気圧システムのエネルギー効率対策を実施した場合の投資回収期間は?

空気圧システムのエネルギー効率改善のほとんどは、システムサイズ、稼働時間、地域のエネルギーコストにもよるが、投資回収期間が6~24ヶ月である。漏れの修理のような簡単な対策では、3ヶ月以内に回収できることが多い。

圧力は空気圧システムのエネルギー消費にどのような影響を与えますか?

システム圧力が 1 bar (14.5 psi) 低下するごとに、エネルギー消費は通常 7-10% 減少します。必要最小限の圧力で運転することは、最も効果的な効率戦略の一つです。

iesである。