寒い朝に空圧システムが鈍く動き出したり、冬季の稼働中にサイクルタイム要件を満たせなくなったりする場合、温度依存性空気粘度の影響が原因です。この目に見えない性能の敵は、極寒時にはシリンダー応答時間を50~80%も増加させ、生産遅延やタイミング問題を発生させます。オペレーターはこれを「設備トラブル」と認識しがちですが、根本的な流体力学の問題なのです。❄️

サザーランドの法則に従い、低温下では空気の粘度が著しく増加する。これによりバルブ、継手、シリンダポートを通る流れの抵抗が高まり、流量が減少するとともに動作開始に必要な圧力上昇時間が延長されるため、シリンダの応答時間が直接的に増加する。.

先月、私はミネソタ州の冷蔵倉庫施設でプラントマネージャーを務めるロバートと協力した。同施設の自動包装システムは冬季にサイクルタイムが40%長くなり、ボトルネックが発生して1日あたり15,000ユニットの処理能力が低下していた。.

目次

空気圧システムにおいて温度は空気の粘度にどのように影響するか?

温度と粘度の関係を理解することは、低温時の性能を予測する上で基本となる。🌡️

サザーランドの法則によれば、空気の粘度は温度の低下に伴い増加する:\( \mu = \mu_{0} \times (T/T_{0})^{1.5} \times \frac{T_{0} + S}{T + S} \) ここで、温度が+20°Cから-20°Cに低下すると粘度は最大351%増加し、空気圧部品を通る流れの特性に重大な影響を及ぼす。.

サザーランドの空気粘性に関する法則

温度と空気粘度の関係は次の通りである:

$$

μ = μ₀ × (T/T₀)¹.¹⁵ × (T₀ + S)/(T + S)

$$

場所:

- \( \mu \) = 温度 ( T ) における動粘度

- \( \mu_{0} \) = 基準粘度(273Kにおいて1.716 × 10⁻⁵ Pa·s)

- \( T \) = 絶対温度 (K)

- \( T_{0} \) = 基準温度 (273K)

- \( S \) = サザーランド定数1 (111K for air)

粘度-温度データ

| 温度 | 動粘度 | 動粘度 | 相対変化 |

|---|---|---|---|

| +40℃ | 1.91 × 10⁻⁵ パスカル・秒 | 1.69 × 10⁻⁵ m²/s | +11% |

| +20℃ | 1.82 × 10⁻⁵ パスカル・秒 | 1.51 × 10⁻⁵ m²/s | 参照 |

| 0°C | 1.72 × 10⁻⁵ パスカル・秒 | 1.33 × 10⁻⁵ m²/s | -5% |

| -20℃ | 1.63 × 10⁻⁵ パスカル・秒 | 1.17 × 10⁻⁵ m²/s | -13% |

| -40℃ | 1.54 × 10⁻⁵ パスカル・秒 | 1.03 × 10⁻⁵ m²/s | -22% |

物理的メカニズム

分子挙動:

実践的な意味合い:

システムレベルの影響

コンポーネント固有の影響:

- バルブスイッチング時間の増加、圧力損失の増大

- フィルター流量容量の減少、差圧の上昇

- 規制当局応答速度の低下、潜在的なハンチング

- シリンダー充填時間の延長、加速性能の低下

流量変化:

事例研究:ロバートの冷蔵倉庫施設

ロバートのミネソタ施設では深刻な温度の影響が発生した:

- 動作温度範囲-25℃~+5℃

- 粘度変動: 最低温度条件下における40%の増加

- 測定された応答時間の増加65%の-25°C時と+20°C時

- 流量の減少: 35% システム制限による

- 生産への影響1日あたり15,000ユニットの処理能力損失

粘度と流動抵抗の関係とは何か?

流動抵抗は粘度に比例して増加し、空気圧システム全体に連鎖的な影響をもたらす。💨

気圧システムの流動抵抗は、層流条件下では粘度と比例して増加する(\( \Delta P = \frac{32 \mu L Q}{\pi D^{4}} \))、乱流条件下では粘度の0.25乗に比例して増加する。これにより、システム全体で複数の抵抗が複合的に作用するにつれて、シリンダー応答時間が指数関数的に増加する。.

基本流体方程式

層流(Re < 2300):

$$

ΔP = 32μLQ / πD⁴

$$

場所:

- \( \Delta P \) = 圧力損失

- \( \mu \) = 動粘度

- \( L \) = 長さ

- \( Q \) = 体積流量

- \( D \) = 直径

乱流(Re > 4000):

$$

ΔP = f × (L/D) × ρV²/2

$$

ここで、摩擦係数 \( f \) は \( \mu^{0.25} \) に比例する。.

レイノルズ数の温度依存性

$$

Re = \frac{\rho V D}{\mu}

$$

温度が低下するにつれて:

- 密度(ρ)が増加する

- 粘度(μ)が増加する

- 正味の効果:レイノルズ数は通常減少する

システムコンポーネントにおける流動抵抗

| コンポーネント | フロータイプ | 粘度感度 | 温度の影響 |

|---|---|---|---|

| 小さな開口部 | 層流 | 高 (∝ μ) | 35%は-20°Cで増加する |

| バルブポート | 過渡的 | 中程度(∝ μ^0.5) | 18%は-20°Cで増加する |

| 長い文章 | 乱流 | 低(∝ μ^0.25) | 8%は-20°Cで増加する |

| フィルター | 混合 | 高 | 25-40%は-20°Cで増加する |

累積システム効果

直列抵抗:

複数の制限を追加:

$$

R_{\text{total}} = R_{1} + R_{2} + R_{3} + \cdots + R_{n}

$$

各構成要素の抵抗は粘性とともに増加し、累積的な遅延を生じさせる。.

並列抵抗:

$$

\frac{1}{R_{\text{total}}} = \frac{1}{R_{1}} + \frac{1}{R_{2}} + \cdots + \frac{1}{R_{n}}

$$

並行する道でさえも、すべての経験が抵抗の増大を受ける時には影響を受ける。.

時定数解析

RC定数:

$$

\tau = RC = (抵抗 × 容量)

$$

場所:

- 粘性が高くなるにつれて\( R \)は増加する

- \( C \)(システム容量)は一定である

- 結果:より長い時定数、より遅い応答

一次応答:

$$

P(t) = P_{\text{final}} \times \left( 1 – e^{-t/\tau} \right)

$$

粘度が高くなると、\( \tau \)が増加し、圧力上昇時間が延長する。.

動的応答モデリング

シリンダー充填時間:

$$

t_{\text{fill}} = \frac{V \times \Delta P}{Q_{\text{avg}}}

$$

粘度が増加すると、\( Q_{\text{avg}} \) は減少する。.

加速フェーズ:

$$

t_{\text{accel}} = \frac{m \times v_{\text{max}}}{F_{\text{avg}}}

$$

\( F_{\text{avg}} \) が圧力上昇の遅延により減少する箇所。.

測定と検証

フローテスト結果:

ロバートのシステムにおける異なる温度では:

- +5℃: メインバルブ経由で45 SCFM

- -10℃: メインバルブ経由で38 SCFM(16%減圧)

- -25℃: メインバルブ経由で29 SCFM(36%減圧)

応答時間測定:

- +5℃平均シリンダー応答時間:180ミリ秒

- -10℃平均シリンダー応答時間 235ミリ秒 (+31%)

- -25℃平均シリンダー応答時間 295ミリ秒 (+64%)

温度による応答遅延をどのように測定し予測できるか?

温度の影響を正確に測定・予測することで、システムを事前に最適化できます。📊

高速データ収集を用いて温度範囲にわたるバルブ作動からシリンダー動作までのタイミングを記録し、温度による遅延を測定する。その後、粘度-流量関係と熱膨張係数を用いた予測モデルを開発し、異なる作動温度における性能を予測する。.

測定セットアップ要件

必須の計測機器:

- 温度センサー: RTD5 または熱電対(±0.5°Cの精度)

- 圧力トランスデューサ高速応答(1ミリ秒未満)、高精度

- 位置センサーリニアエンコーダまたは近接スイッチ

- 流量計質量流量または体積流量測定

- データ収集高速サンプリング(≥1 kHz)

測定ポイント:

- 周囲温度環境条件

- 空気供給温度圧縮空気温度

- 部品温度バルブ、シリンダー、フィルター

- システム圧力供給圧力、作動圧力、排気圧力

- タイミング測定バルブ信号から動作開始まで

試験方法論

温度制御試験:

- 環境試験室: 周囲温度を制御する

- 熱平衡30~60分の安定化時間を確保してください

- ベースラインの確立基準温度における記録的な性能

- 温度掃引動作範囲全体での試験

- 再現性検証各温度での複数サイクル

フィールドテスト手順書:

- 季節ごとの監視長期データ収集

- 日較差: パフォーマンス変動を追跡する

- 比較分析異なる環境における類似のシステム

- 負荷変動: 異なる動作条件下でのテスト

予測モデリング手法

経験的相関:

$$

応答時間

= t_{\text{ref}} \times \left( \frac{\mu}{\mu_{\text{ref}}} \right)^{\alpha}

\times \left( \frac{T_{\text{ref}}}{T} \right)^{\beta}

$$

ここで、\( \alpha \) および \( \beta \) は実験的に決定されるシステム固有の定数である。.

物理ベースモデル:

$$

t_{\text{応答}} = t_{\text{バルブ}} + t_{\text{充填}} + t_{\text{加速}}

$$

各構成要素は温度依存性を持つ特性を用いて計算される。.

モデル検証技術

| 検証方法 | 精度 | 申請 | 複雑性 |

|---|---|---|---|

| 実験室試験 | ±5% | 新デザイン | 高 |

| フィールド相関 | ±10% | 既存システム | 中 |

| CFDシミュレーション | ±15% | 設計最適化 | 非常に高い |

| 経験的スケーリング | ±20% | 簡易見積もり | 低 |

データ分析と相関

統計分析:

- 回帰分析温度応答相関を開発する

- 信頼区間予測の不確実性を定量化する

- 外れ値検出異常なデータポイントを特定する

- 感度分析臨界温度範囲を決定する

パフォーマンスマッピング:

- 応答時間対温度: 一次関係

- 流量対温度相関のサポート

- 効率対温度エネルギー影響評価

- 信頼性対温度故障率分析

予測モデル開発

ロバート社の冷蔵システムについて:

応答時間モデル:

$$

t_{\text{応答}}(T)

= 180 × (T_(ref)/T)⁰.⁶⁵

\times \left( \frac{\mu(T)}{\mu_{\text{ref}}} \right)^{0.85}

$$

検証結果:

- 相関係数R² = 0.94

- 平均誤差: ±8%

- 温度範囲-25℃~+5℃

- 予測精度極限温度下で±15ミリ秒

流量モデル:

$$

Q(T)

= Q_(ref) × (T/T_(ref))^(0.5)

\times \left( \frac{\mu_{\text{ref}}}{\mu(T)} \right)^{0.75}

$$

モデル性能:

- 流量予測精度±12%

- 圧力損失の相関関係R² = 0.91

- システム最適化25%の低温性能向上

早期警戒システム

温度ベースのアラート:

- 性能低下: >20% 応答時間増加

- 臨界温度このシステムでは、-15℃以下

- トレンド分析温度変化率の影響

- 予知保全温度曝露に基づくスケジュール

低温時の性能低下を最小限に抑える解決策は何か?

低温の影響を軽減するには、熱管理、部品選定、システム設計を対象とした包括的なアプローチが必要です。🛠️

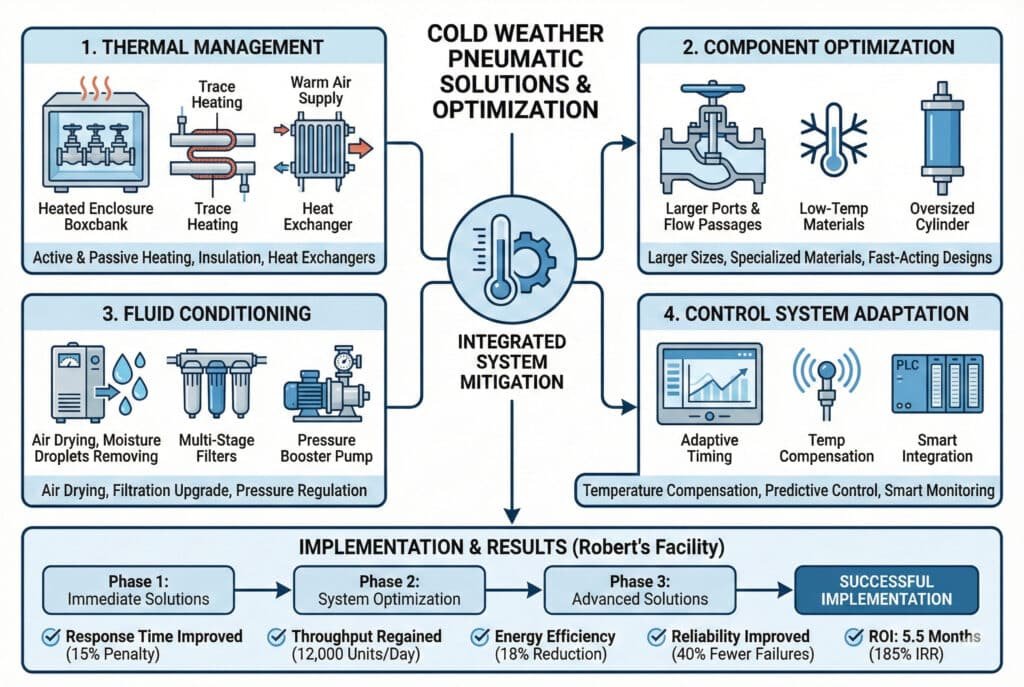

低温時の性能低下を最小限に抑えるため、システム加熱(加熱エンクロージャー、トレースヒーター)、部品最適化(大流量通路、低温用バルブ)、流体調整(エアドライヤー、温度調節)、制御システム適応(温度補償、延長タイミング)を実施する。.

熱管理ソリューション

アクティブ加熱システム:

- 加熱式囲い: 部品の温度を臨界閾値以上で維持する

- トレースヒーター空気圧ライン上の電気加熱ケーブル

- 熱交換器温かい圧縮空気が流入する

- 断熱システムコンポーネントからの熱損失を低減する

受動的熱管理:

- 熱容量大型部品は温度を維持する

- 断熱環境への熱損失を防ぐ

- 熱橋: 熱を温かい領域から伝導する

- 太陽熱利用利用可能な太陽エネルギーを活用する

コンポーネント最適化

バルブ選択:

- より大きなポートサイズ粘度依存性の圧力損失を低減する

- 低温材料低温下での柔軟性を維持する

- 速効性のある設計切り替え時間のペナルティを最小化する

- 統合型暖房内蔵温度補償

システム設計の変更点:

- 大型部品流量容量の減少を補う

- 並列流路個々の経路制限を緩和する

- 短い線長累積圧力損失を最小限に抑える

- 最適化された経路設定: 寒冷暴露から保護する

流体調整

| 解決策 | 温度の利点 | 導入コスト | 有効性 |

|---|---|---|---|

| 空気加熱 | 15~25℃の上昇 | 高 | 非常に高い |

| 除湿 | 凍結を防止します | 中 | 高 |

| ろ過システムのアップグレード | 流れを維持する | 低 | 中 |

| 圧力上昇 | 制約を克服する | 中 | 高 |

高度制御戦略

温度補償:

- 適応タイミング温度に基づいてサイクル時間を調整する

- 圧力プロファイリング低温時の供給圧力を増加させる

- 流量補償バルブタイミングを温度効果に合わせて変更する

- 予測制御温度による遅延を予測する

スマートシステム統合:

- 温度監視連続システム温度追跡

- 自動調整温度効果に対するリアルタイム補償

- パフォーマンス最適化動的システム調整

- 保守スケジュール温度に基づくサービス間隔

ベプトの寒さ対策ソリューション

ベプト・ニューマティクスでは、低温用途向けの専門ソリューションを開発しました:

デザイン・イノベーションズ:

- 寒冷地用シリンダー低温動作向けに最適化

- 統合型暖房内蔵温度管理

- 低温シール柔軟性と密閉性を維持する

- 熱監視リアルタイム温度フィードバック

パフォーマンスの向上:

- 大型ポート40%は粘度補償のため標準より大きい

- 断熱: 統合断熱システム

- 加熱マニホールド: 部品の最適温度を維持する

- スマート制御温度適応制御アルゴリズム

ロバート施設の実施戦略

フェーズ1:即時対応策(第1~2週)

- 断熱材の設置: 重要な空気圧部品を包む

- 加熱式囲いバルブマニホールド周辺に設置する

- 給気加熱圧縮空気供給用熱交換器

- 制御調整寒冷期におけるサイクル時間の延長

フェーズ2:システム最適化(1~2か月目)

- コンポーネントのアップグレード寒冷地仕様のバルブに交換してください

- ライン変更より大径の空気配管

- ろ過の改善高流量・低抵抗フィルター

- 監視システム温度と性能の追跡

フェーズ3:高度なソリューション(3~6か月目)

- スマート制御温度補償制御システム

- 予測アルゴリズム温度の影響を予測し、補正する

- エネルギー最適化暖房コストと性能向上を両立させる

- 保守最適化温度に基づくサービススケジューリング

結果とパフォーマンス改善

ロバートの実装結果:

- 応答時間の改善寒冷地ペナルティを65%から15%に軽減

- スループット回復1日あたり15,000の損失ユニットのうち12,000を回復

- エネルギー効率圧縮空気消費量の18%削減

- 信頼性向上40%による寒冷地故障の低減

費用便益分析

導入コスト:

- 暖房システム: $45,000

- コンポーネントのアップグレード: $28,000

- 制御システム: $15,000

- 据付/試運転: $12,000

- 総投資額: $100,000

年間給付金:

- 生産回復$180,000(スループット改善)

- 省エネルギー$25,000(効率向上分)

- 保守削減$15,000(寒冷地での故障減少)

- 年間総給付額: $220,000

ROI分析:

- 回収期間5.5ヶ月

- 10年間の正味現在価値$165万

- 内部収益率: 185%

保守と監視

予防保全:

- 季節の準備: 冬季前のシステム最適化

- 温度監視継続的なパフォーマンス追跡

- 部品検査暖房設備の定期点検

- 性能検証温度補償の有効性を確認する

長期的な最適化:

- データ分析パフォーマンスデータに基づく継続的改善

- システムアップグレード進化する技術統合

- 研修プログラム温度効果に関するオペレーターの教育

- ベストプラクティスドキュメントと知識共有

寒冷地での運用を成功させる鍵は、適切なエンジニアリングとシステム設計によって温度の影響が予測可能かつ管理可能であることを理解することにある。🎯

流体の粘度と低温の影響に関するよくある質問

空気の粘度変化はシリンダーの応答時間にどれほど影響するでしょうか?

空気粘度の変化は、極寒環境(-40°C)においてシリンダー応答時間を50~80%増加させる可能性がある。この影響は、小口径オリフィスと長い空気配管を有するシステムで最も顕著であり、粘度依存性の圧力損失がシステム全体に蓄積する。.

空気圧システムはどの温度から著しい性能低下が現れ始めるのか?

ほとんどの空気圧システムは0℃以下で顕著な性能低下が始まり、-10℃以下では重大な影響が生じる。ただし、正確な閾値はシステム設計に依存し、精密フィルタリングシステムや小口径バルブポートは温度影響に対してより敏感である。.

低温時の性能低下を完全に解消できますか?

完全な除去は現実的ではないが、適切な加熱、部品のサイズ選定、制御システムの補償により、性能損失を10~15%まで低減できる。重要なのは、ソリューションコストと性能要件、運転条件のバランスを取ることである。.

圧縮空気の温度は周囲温度とどのように異なるのか?

圧縮空気の温度は、圧縮加熱により周囲温度より20~40℃高くなる場合がありますが、システム内を移動するにつれて周囲温度に向かって冷却されます。低温環境では、この温度低下は粘度とシステム性能に著しい影響を与えます。.

ロッドレスシリンダーは低温環境においてロッド付きシリンダーよりも性能が優れているのか?

ロッドレスシリンダーは、一般的にポートサイズが大きく放熱特性に優れるため、低温環境下で利点を持つ場合があります。ただし、低温の影響を受けるシール要素も多くなる可能性があるため、最終的な効果は具体的な設計と用途要件に依存します。.