精密空気圧位置決めシステムが予期せぬ動作を示す場合 スティックスリップ挙動1, 不均一な離脱力やストローク全体での摩擦変動が生じている場合、それは記述されている複雑な摩擦状態を目の当たりにしているのです。 ストリベック曲線2—a トライボロジーの3 従来のシール解析では完全に見落とされる現象であり、位置決め誤差±2-5mmおよび30-50%の力変動を引き起こす可能性がある。🎯

ストリベック曲線は摩擦係数 \( \mu \) と無次元パラメータ \( (\eta \times N \times V)/P \) の関係を表し、三つの異なる摩擦領域を示す:境界潤滑(高摩擦、表面接触)、混合潤滑(遷移摩擦)、および流体潤滑(低摩擦、完全な流体膜分離)。.

先週、マサチューセッツ州の医療機器メーカーで精密自動化エンジニアを務めるデイビッドを支援した。彼は±3mmの位置決め再現性問題に苦戦しており、この問題により高付加価値アセンブリの8%が品質検査に不合格となっていた。.

目次

- ストリベック曲線とは何か、そしてそれは空気圧シールにどのように適用されるのか?

- 異なる摩擦条件はシリンダー性能にどのように影響するか?

- シール摩擦挙動を特徴づける方法にはどのようなものがあるか?

- ストリベック解析を用いてシール設計を最適化する方法とは?

ストリベック曲線とは何か、そしてそれは空気圧シールにどのように適用されるのか?

ストリベック曲線を理解することは、シール摩擦挙動の予測と制御において基本となる。🔬

ストリベック曲線は摩擦係数 \( \mu \) をストリベックパラメータ \( (\eta \times V)/P \) に対してプロットしたもので、ここで \( \eta \) は潤滑油粘度、\( V \) は滑走速度、\( P \) は接触圧力を示す。これにより、空気圧シリンダーにおけるシール摩擦特性と摩耗挙動を決定する三つの異なる潤滑領域が明らかになる。.

ストリベックの基本関係

ストリベック係数は次のように定義される:

$$

S = \frac{\eta \times V}{P}

$$

場所:

三つの摩擦領域

境界潤滑(低S):

- 特性直接表面接触、高摩擦

- 摩擦係数: 0.1 – 0.8 (材料に依存)

- 潤滑分子層、表面膜

- 着用: 高い、直接的な金属/エラストマー接触

混合潤滑(中程度S):

- 特性部分流体膜、可変摩擦

- 摩擦係数: 0.05 – 0.2 (変動が大きい)

- 潤滑境界と流体膜の組み合わせ

- 着用適度な、断続的な接触

流体潤滑(ハイS):

- 特性完全な流体膜分離、低摩擦

- 摩擦係数: 0.001 – 0.05 (粘度依存)

- 潤滑完全な流体膜サポート

- 着用最小限、表面接触なし

空気圧シール用途

標準的な動作条件:

- 速度: 0.01 – 5.0 m/s

- 圧力: 0.1 – 1.0 MPa

- 潤滑剤圧縮空気中の水分、シール用グリース

- 気温-20°C ~ +80°C

アザラシ固有の要因:

- 接触圧力シール設計とシステム圧力によって決定される

- 表面粗さ: 体制間の移行に影響を与える

- シール材エラストマーの特性は摩擦に影響を与える

- 潤滑: 空気圧システムにおける制限

空気圧シールにおけるストリベック曲線の特性

| 体制 | ストリベックパラメータ | 典型的なμ | シリンダーの挙動 |

|---|---|---|---|

| 境界 | S < 0.001 | 0.2 – 0.6 | スティックスリップ、高離脱抵抗 |

| 混合 | 0.001 < S < 0.1 | 0.05 – 0.3 | 可変摩擦、ハンティング |

| 流体力学 | S > 0.1 | 0.01 – 0.08 | 滑らかな動き、低摩擦 |

材料固有の挙動

NBR(ニトリル)シール:

- 境界摩擦μ = 0.3 – 0.7

- 遷移領域: 広範で、漸進的な

- 流体力学的ポテンシャルエラストマーの特性により制限される

PTFEシール:

ポリウレタンシール:

- 境界摩擦: μ = 0.2 ~ 0.5

- 遷移領域適度な幅

- 流体力学的ポテンシャル適切な潤滑があれば良好

事例研究:デイビッドの医療機器アプリケーション

デイビッドの精密位置決めシステムは典型的なストリベック挙動を示した:

- 動作速度範囲: 0.05 – 2.0 m/s

- システム圧力6 バー (0.6 MPa)

- シール材NBR Oリング

- 観測された摩擦μ = 0.4(低速時)、μ = 0.15(高速時)

- 位置決め誤差±3mm(摩擦変動による)

分析の結果、システムは通常運転時に3つの摩擦領域すべてで動作しており、予測不能な位置決め動作を引き起こしていた。.

異なる摩擦条件はシリンダー性能にどのように影響するか?

各摩擦領域は、シリンダーの挙動に直接影響を与える固有の性能特性を生み出す。⚡

異なる摩擦状態は、離脱力、速度依存摩擦係数、遷移誘発不安定性の差異を通じてシリンダー性能に影響を及ぼす:境界潤滑はスティックスリップ運動と高い始動力を引き起こし、混合潤滑は予測不能な摩擦変動を生じさせる一方、流体潤滑は滑らかで安定した運動を可能とする。.

境界潤滑効果

高静摩擦:

$$

F_(静) = μ_(静) × N

$$

ここで、静摩擦係数 \(\mu_{\text{static}}\) は動摩擦係数の2~3倍になることがある。.

スティックスリップ現象:

- スティックフェーズ静摩擦は運動を妨げる

- スリップ相: 離脱時に急加速が発生する

- 頻度: システムダイナミクスに応じて通常1~50Hz

パフォーマンスへの影響:

- 位置決め精度±1~5mmの誤差は一般的である

- 力変化200-500% 静的と動的の間

- 制御不安定性滑らかな動きを実現するのは難しい

- 摩耗加速: 高い接触応力

混合潤滑特性

可変摩擦係数:

$$

\mu = f(V, P, T, \text{表面条件})

$$

摩擦は運転条件によって予測不能に変動する。.

遷移不安定性:

- 狩猟行動摩擦状態間の揺れ

- 速度感度小さな速度変化が大きな摩擦変化を引き起こす

- 圧力効果システム圧力の変動は摩擦に影響を与える

- 温度依存性潤滑に対する熱的影響

制御上の課題:

- 予測不能な反応システムの動作は条件によって異なる

- 調整の難しさ制御パラメータは変動に対応できなければならない

- 再現性の問題サイクルごとの性能変動

流体潤滑の利点

低くて安定した摩擦:

$$

\mu \approx \text{定数} \times \frac{\eta \times V}{P}

$$

摩擦は予測可能となり、速度に比例するようになる。.

滑らかな動作特性:

- スティックスリップなし: ぎくしゃくすることなく連続した動き

- 予測可能な力摩擦は既知の関係に従う

- 高精度位置決め精度:0.1mm未満を達成可能

- 摩耗の低減最小表面接触

速度依存性能

低速運転(<0.1 m/s):

- 体制主に境界潤滑

- 摩擦: 高く変動性がある(μ = 0.2-0.6)

- 動作品質: スティックスリップ、ぎくしゃくした動き

- アプリケーション位置決め、クランプ

中速度運転(0.1-1.0 m/s):

- 体制混合潤滑

- 摩擦中程度かつ変動性(μ = 0.05-0.3)

- 動作品質過渡期、不安定な状態

- アプリケーション: 一般的な自動化

高速動作(>1.0 m/s):

- 体制接近する流体力学

- 摩擦: 低く一貫している(μ = 0.01-0.08)

- 動作品質滑らかで予測可能

- アプリケーション高速サイクリング

力学解析のレジーム間比較

| 運転状態 | 摩擦状態 | 摩擦力 | モーション品質 |

|---|---|---|---|

| 起動 (V = 0) | 境界 | 400-800 N | スティックスリップ |

| 低速(V = 0.05 m/s) | 境界/混合 | 200-500 N | ジャーキー |

| 中速(V = 0.5 m/s) | 混合 | 100-300 N | 変数 |

| 高速(V = 2.0 m/s) | 混合型/流体力学的 | 50-150 N | 滑らか |

システムダイナミクス効果

固有振動数相互作用:

$$

f_n = \frac{1}{2\pi} \times \sqrt{\frac{k}{m}}

$$

スティックスリップ振動数がシステムの共振を励起する可能性がある。.

制御システムの応答:

- 境界体制高利回りを必要とし、不安定になりやすい

- 混合体制調整が難しい、応答が不安定

- 流体力学的領域安定した、予測可能な制御応答

事例研究:パフォーマンス分析

デイビッドの医療機器システムは、明確なレジーム依存的な挙動を示した:

境界潤滑(V < 0.1 m/s):

- 離脱部隊650 N

- 動摩擦: 380 N (μ = 0.42)

- 位置決め誤差±2.8mm

- 動作品質深刻なスティックスリップ

混合潤滑(0.1 < V < 0.8 m/s):

- 摩擦変動: 150-320 N

- 平均摩擦: 235 N (μ = 0.26)

- 位置決め誤差±1.5mm

- 動作品質: 一貫性がない、狩猟

接近流体力学(V > 0.8 m/s):

- 摩擦力: 85-110 N (μ = 0.12)

- 位置決め誤差±0.3mm

- 動作品質滑らかで予測可能

シール摩擦挙動を特徴づける方法にはどのようなものがあるか?

シール摩擦の正確な特性評価には、全運転条件にわたる体系的な試験が必要である。📊

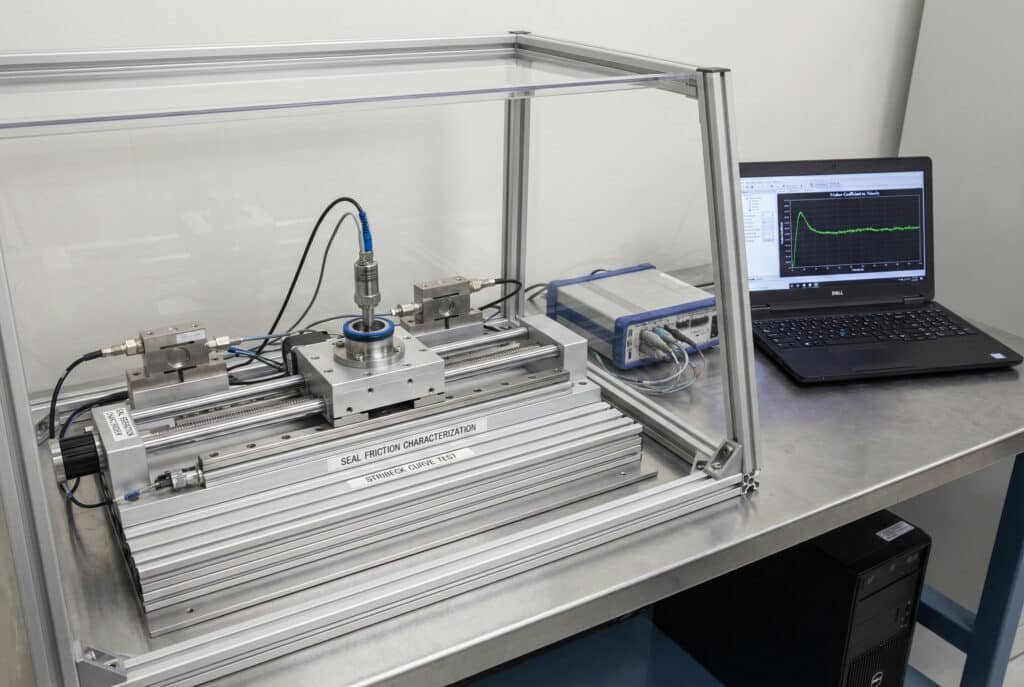

シール摩擦挙動を特性化するため、摩擦対速度関係を測定するトライボメーター試験、接触圧の影響を判定する圧力変動試験、熱的影響を評価する温度サイクル試験、およびシール寿命にわたる摩擦変化を追跡する長期摩耗試験を実施する。.

実験室試験方法

トライボメーター試験:

- 直線式トライボメーター往復運動シミュレーション

- ロータリー式トライボメーター連続スライド測定

- 空気圧式摩擦試験機実際の運転状態シミュレーション

- 環境制御温度、湿度、圧力変動

テストパラメータ:

- 速度範囲: 0.001 – 10 m/s (対数目盛)

- 圧力範囲: 0.1 – 2.0 MPa

- 温度範囲-20°C ~ +80°C

- 期間摩耗評価用:10⁶~10⁸サイクル

フィールドテスト手法

その場測定:

- 力センサー摩擦力を測定するためのロードセル

- 位置フィードバック高分解能エンコーダ

- 圧力監視システム圧力変動

- 温度測定シール動作温度

データ取得要件:

- サンプリングレート1-10 kHz(動的現象用)

- 決議: 0.1%(フルスケール)の力測定

- 同期全パラメータの協調測定

- 期間統計分析のための複数回の動作サイクル

ストリベック曲線生成

データ処理手順:

- ストリベック係数を計算する\( S = (\eta \times V) / P \)

- 摩擦係数を決定する: \( \mu = F_{\text{摩擦}} / F_{\text{法線}} \)

- プロット関係対数対数スケールにおける \( \mu \) 対 \( S \)

- 体制を特定する境界領域、混合領域、流体力学領域

- 曲線近似各領域の数学モデル

数学モデル:

境界体制: \( \mu = \mu_b \) (定数)

混合体制: \( \mu = a \times S^{-b} + c \)

流体力学的領域: \( \mu = d \times S + e \)

試験装置と設定

| 設備 | 測定 | 精度 | 申請 |

|---|---|---|---|

| ロードセル | 力 | ±0.1% FS | 摩擦測定 |

| リニアエンコーダ | ポジション | ±1マイクロメートル | 速度計算 |

| 圧力トランスデューサ | 圧力 | ±0.25% FS | 接触圧力 |

| 熱電対 | 温度 | ±0.5℃ | 熱効果 |

環境試験

温度の影響:

- 粘度変化ηは温度によって変化する

- 材料特性エラストマー弾性率の温度依存性

- 熱膨張接触圧に影響を与える

- 潤滑効果温度依存性フィルム形成

湿度の影響:

- 湿潤潤滑空気圧システムにおける潤滑剤としての水蒸気

- 材料の膨張エラストマーの寸法変化

- 腐食の影響表面状態の変化

摩耗評価

摩擦の進化:

- 慣らし運転期間初期高摩擦低減

- 定常状態安定した摩擦特性

- 摩耗表面劣化による摩擦の増加

表面分析:

- プロファイル測定表面粗さの変化

- 顕微鏡検査摩耗パターン解析

- 化学分析: 表面組成の変化

事例研究:デイビッドのシステム特性評価

試験手順:

- 速度範囲: 0.01 – 3.0 m/s

- 圧力レベル: 2小節、4小節、6小節、8小節

- 温度範囲10°C – 50°C

- 試験時間: 10⁵サイクル/条件

主な調査結果:

- 境界/混合遷移S = 0.003

- 混合/流体力学的遷移S = 0.08

- 温度感度10℃あたり15%の摩擦増加

- 圧力効果: 4小節以上で最小限

ストリベックパラメータ:

- 境界摩擦: \( \mu_b = 0.45 \)

- 混合体制: \( \mu = 0.12 \times S^{-0.3} + 0.08 \)

- 流体力学: \( \mu = 0.02 \times S + 0.015 \)

ストリベック解析を用いてシール設計を最適化する方法とは?

ストリベック解析により、特定の運転条件や性能要件に合わせたシール最適化が可能となります。🎯

ストリエック解析を用いてシール設計を最適化するには、望ましい摩擦状態を促進する材料と形状を選択し、潤滑性を高める表面テクスチャを設計し、接触圧力を最小化するシール構成を選択し、作動状態を流体動力学的条件へ移行させる潤滑戦略を実施する。.

材料選定戦略

低摩擦材料:

- PTFEコンパウンド: 優れた境界潤滑特性

- ポリウレタン良好な混合潤滑特性

- 特殊エラストマー改質された表面特性

- 複合シール: 異なる条件に最適化された複数の材料

表面処理オプション:

- フッ素樹脂コーティング境界摩擦を低減する

- プラズマ治療表面エネルギーを改変する

- 微細テクスチャリング潤滑油貯蔵タンクを設置する

- 化学修飾: 摩擦特性を変化させる

幾何学的最適化

接触圧力の低減:

- より広い接触面積負荷をより広い範囲に分散する

- 最適化されたシール形状応力集中を低減する

- 圧力平衡ネット接触力を最小化する

- 段階的関与段階的な負荷適用

潤滑性の向上:

- 微細溝潤滑剤を接触領域に導く

- 表面テクスチャリング水力学的揚力を発生させる

- 貯水池設計境界条件用潤滑剤を保管する

- フロー最適化潤滑剤の循環を促進する

運転モード別設計戦略

| 標的体制 | 設計アプローチ | 主な特徴 | アプリケーション |

|---|---|---|---|

| 境界 | 低摩擦材料 | PTFE、表面処理 | 低速位置決め |

| 混合 | 最適化された形状 | 接触圧力の低減 | 一般的な自動化 |

| 流体力学 | 強化された潤滑 | 表面テクスチャリング、溝 | 高速運転 |

高度シール技術

多材料シール:

- 複合構造: 異なる機能には異なる素材

- 漸進的特性: シール全体にわたる特性の変動

- ハイブリッド設計エラストマーとPTFEの要素を組み合わせる

- 機能的に段階的に変化する場所によって最適化されたプロパティ

適応型シールシステム:

- 可変ジオメトリ運転条件に合わせて調整する

- 能動的潤滑制御された潤滑剤供給

- スマート材料環境変化に対応する

- 統合センサーリアルタイムで摩擦を監視する

ベプト社のストリベック法最適化ソリューション

ベプト・ニューマティクスでは、ストリエック解析を適用し、用途特化型のシールソリューションを開発しています:

デザインプロセス:

- 運転状態分析顧客要件をストリベック条件にマッピングする

- 材料選定対象条件に最適な材料を選択する

- 幾何学的最適化所望の摩擦特性を実現する設計

- 検証テスト動作範囲全体での性能を検証する

パフォーマンス結果:

- 摩擦低減: 60-80% 対象体制の改善

- 位置決め精度最適化されたシステムでは±0.1mmの精度が達成可能

- シールの寿命延長摩耗の低減による3~5倍の性能向上

- 制御安定性予測可能な摩擦がより優れた制御を可能にする

デイビッドのアプリケーション実装戦略

フェーズ1:即時改善(第1~2週)

- シール材のグレードアップ低摩擦用PTFEライニングシール

- 潤滑性の向上特殊シール用グリース塗布

- 運転パラメータの最適化混合状態を避けるために速度を調整する

- 制御システムの調整既知の摩擦特性を補償する

フェーズ2:設計最適化(1~2か月目)

- カスタムシール開発アプリケーション固有のシール設計

- 表面処理シリンダーボアの低摩擦コーティング

- 幾何学的修正シール接触形状の最適化

- 潤滑システム統合潤滑供給システム

フェーズ3:高度なソリューション(3~6か月目)

- スマートシーリングシステム適応摩擦制御

- リアルタイム監視制御最適化のための摩擦フィードバック

- 予知保全シール状態監視

- 継続的改善パフォーマンスデータに基づく継続的な最適化

結果とパフォーマンス改善

デイビッドの実装結果:

- 位置決め精度±3mmから±0.2mmへ改善

- 摩擦一貫性摩擦変動の85%低減

- 離脱部隊650Nから180Nに減少

- 品質向上不良率が8%から0.3%に減少した

- サイクルタイム: 25%は動作がより滑らかなため高速化

費用便益分析

導入コスト:

- シールのアップグレード: $12,000

- 表面処理: $8,000

- 制御システムの変更: $15,000

- テストと検証: $5,000

- 総投資額: $40,000

年間給付金:

- 品質向上$180,000(欠陥削減)

- 生産性の向上$45,000(高速サイクル)

- 保守削減$18,000(シール寿命延長)

- 省エネルギー$8,000(低摩擦)

- 年間総給付額: $251,000

ROI分析:

- 回収期間1.9ヶ月

- 10年間の正味現在価値$210万

- 内部収益率: 485%

監視と継続的改善

パフォーマンス追跡:

- 摩擦監視シール摩擦の連続測定

- 位置決め精度位置決めにおける統計的工程管理

- 摩耗評価定期的なシール状態評価

- パフォーマンスの推移長期的な最適化の機会

最適化の機会:

- 季節調整温度と湿度の影響を考慮に入れる

- 負荷最適化生産要件の変化に対応する

- 技術アップグレード: 新しいシール技術を導入する

- ベストプラクティス成功した最適化手法を共有する

ストリベック法に基づく最適化の成功の鍵は、摩擦が固定された性質ではなく、適切なシール設計と運転条件管理を通じて設計・制御可能なシステム特性であることを理解することにある。💪

ストリベック曲線と空気圧シール摩擦に関するよくある質問

空気圧シリンダーシールにおける典型的なストリベック係数の範囲はどれくらいですか?

空気圧シリンダーのシールは通常、ストリベック係数が0.001から0.1の範囲で動作し、境界潤滑と混合潤滑の領域にまたがる。潤滑が限定的で相対速度が比較的低いため、空気圧システムでは純粋な流体潤滑(S > 0.1)は稀である。.

シール材はストリベック曲線の形状にどのように影響しますか?

異なるシール材料は、それぞれ特徴的なストリベック曲線を示す:PTFEシールは急峻な遷移と低い境界摩擦係数(μ = 0.1-0.3)を示す一方、エラストマーシールは緩やかな遷移と高い境界摩擦係数(μ = 0.3-0.7)を示す。混合潤滑領域の幅も材料間で大きく異なる。.

設計変更によってシールの作動条件を変更できますか?

はい、シール作動条件はいくつかの手法で変更可能です:接触圧力を低減すると流体力学的条件に近づき、潤滑性を向上させるとストリベック係数が上昇し、表面テクスチャリングは流体膜の形成を促進します。ただし、用途における速度と圧力の根本的な制約により、達成可能な範囲は限定されます。.

なぜ空気圧システムは真の流体潤滑をほとんど達成しないのか?

空気圧システムは通常、十分な潤滑が欠如している(水分と最小限のシールグリースのみ)、中程度の速度で動作し、比較的高い接触圧力を有するため、ストリベック係数は0.1以下に保たれる。真の流体動圧潤滑には、潤滑剤の連続供給とより高い速度対圧力比が必要である。.

ロッドレスシリンダーとロッドシリンダーは、ストリベック特性においてどのように比較されるか?

ロッドレスシリンダーはシール要素が多い傾向にあるが、最適化されたシール形状と潤滑アクセス性の向上により設計可能である。シール負荷パターンが異なるためストリベック特性に若干の差異が生じる場合があるが、基本的な摩擦領域は変わらない。最大の利点は摩擦最適化のための設計自由度である。.