Sliter du med høye energikostnader i de pneumatiske systemene dine? Mange industribedrifter står overfor denne utfordringen hver dag. Løsningen ligger i å forstå og optimalisere energiomdannelseseffektiviteten i de pneumatiske komponentene.

Energikonverteringseffektiviteten i pneumatiske systemer refererer til hvor effektivt tilført energi omdannes til nyttig arbeid. Vanligvis oppnår standard pneumatiske systemer bare en virkningsgrad på 10-30%, og resten går tapt i form av varme, friksjon og trykkfall.

Jeg har brukt over 15 år på å hjelpe bedrifter med å forbedre sine pneumatiske systemer, og jeg har sett med egne øyne hvordan en skikkelig effektivitetsanalyse kan redusere driftskostnadene med opptil 40%. La meg dele det jeg har lært om hvordan man maksimerer ytelsen til komponenter som stangløse sylindere.

Innholdsfortegnelse

- Hvordan beregne mekanisk effektivitet i pneumatiske systemer?

- Hva gjør varmegjenvinningssystemer effektive i pneumatiske applikasjoner?

- Hvordan kan du kvantifisere og redusere entropirelaterte tap?

- Konklusjon

- Vanlige spørsmål om energieffektivitet i pneumatiske systemer

Hvordan beregne mekanisk effektivitet i pneumatiske systemer?

For å forstå mekanisk effektivitet må man først måle den faktiske arbeidsmengden i forhold til den teoretiske energitilførselen. Dette forholdet avslører hvor mye energi systemet ditt sløser bort under drift.

Mekanisk virkningsgrad i pneumatiske systemer er lik den nyttige arbeidseffekten dividert med den tilførte energien, vanligvis uttrykt i prosent. For sylindere uten stang må denne beregningen ta hensyn til friksjonstap, luftlekkasje og mekanisk motstand i systemet.

Den grunnleggende effektivitetsformelen

Den grunnleggende formelen for beregning av mekanisk virkningsgrad er

η = (W_out / E_in) × 100%

Hvor?

- η (eta) representerer effektivitetsprosent

- W_out er det nyttige arbeidet som utføres (i joule)

- E_in er energitilførselen (i joule)

Måling av arbeidseffekten i sylindere uten stenger

For stangløse pneumatiske sylindere kan vi beregne arbeidseffekten ved hjelp av

W_out = F × d

Hvor?

- F er kraften som produseres (i newton)

- d er den tilbakelagte avstanden (i meter)

Beregning av tilført energi

Energitilførselen til et pneumatisk system kan bestemmes ved hjelp av:

E_in = P × V

Hvor?

- P er trykket (i pascal)

- V er volumet av trykkluft som forbrukes (i kubikkmeter)

Effektivitetsfaktorer i den virkelige verden

Jeg husker at jeg i fjor jobbet med en kunde i Tyskland som hadde problemer med effektiviteten. Det stangløse sylindersystemet deres hadde en virkningsgrad på bare 15%. Etter å ha analysert oppsettet deres, oppdaget vi tre hovedproblemer:

- For høy friksjon i tetningssystemet

- Luftlekkasjer ved tilkoblingspunkter

- Feil dimensjonering av lufttilførselsledninger

Ved å løse disse problemene økte vi systemeffektiviteten til 27%, noe som resulterte i årlige energibesparelser på rundt 42 000 euro.

Sammenligningstabell for effektivitet

| Komponenttype | Typisk effektivitetsområde | De viktigste tapsfaktorene |

|---|---|---|

| Standard stangløs sylinder | 15-25% | Friksjon i tetninger, luftlekkasje |

| Magnetisk sylinder uten stang | 20-30% | Tap ved magnetisk kobling, friksjon |

| Elektrisk stangløs aktuator1 | 65-85% | Motortap, mekanisk friksjon |

| Sylinder uten føringsstang | 18-28% | Friksjon i føringene, problemer med innretting |

Hva gjør varmegjenvinningssystemer effektive i pneumatiske applikasjoner?

Systemer for termisk gjenvinning2 fange opp og gjenbruke spillvarme som genereres under pneumatiske operasjoner, og dermed snu et effektivitetsproblem til en mulighet for energibesparelser.

Varmegjenvinningssystemer i pneumatiske applikasjoner fungerer ved å samle opp spillvarme fra kompressorer og omdanne den til brukbar energi til oppvarming av anlegget, oppvarming av vann eller til og med kraftproduksjon. Disse systemene kan gjenvinne opptil 80% av spillvarmeenergien.

Typer systemer for termisk gjenvinning

Når du skal implementere varmegjenvinning for pneumatiske systemer, har du flere alternativer:

1. Luft-til-vann-varmevekslere

Disse systemene overfører varme fra trykkluft til vann, som deretter kan brukes til..:

- Oppvarming av anlegget

- Oppvarming av prosessvann

- Forvarming av kjelens matevann

2. Luft-til-luft-varmegjenvinning

Denne metoden bruker spillvarme til å varme opp innkommende luft:

- Romoppvarming

- Forvarming av prosessluft

- Tørkeoperasjoner

3. Integrerte systemer for energigjenvinning

Moderne, integrerte systemer kombinerer flere gjenvinningsmetoder for maksimal effektivitet:

| Gjenopprettingsmetode | Typisk varmegjenvinning | Beste applikasjon |

|---|---|---|

| Gjenvinning av vannkappe | 30-40% | Produksjon av varmt vann |

| Gjenvinning av etterkjøler | 20-25% | Prosessoppvarming |

| Gjenvinning av oljekjøler | 10-15% | Lavgradig oppvarming |

| Gjenvinning av avtrekksluft | 5-10% | Romoppvarming |

Betraktninger rundt implementering

Da jeg besøkte et næringsmiddelforedlingsanlegg i Wisconsin, ventilerte de ut all kompressorvarmen utendørs. Ved å installere et enkelt varmegjenvinningssystem bruker de nå denne energien til å forvarme kjelens fødevann, noe som gir årlige besparelser på ca. $28 000 i naturgassutgifter.

De viktigste faktorene å ta hensyn til ved implementering av termisk gjenvinning er blant annet

- Krav til temperaturdifferanse

- Avstand mellom varmekilde og potensiell bruk

- Konsistent varmeproduksjon

- Kapitalinvesteringer vs. forventede besparelser

ROI-beregning

Bruk denne enkle formelen for å finne ut om varmegjenvinning er økonomisk fornuftig:

ROI-periode (år) = installasjonskostnad / årlig energibesparelse

De fleste godt utformede varmegjenvinningssystemer oppnår ROI i løpet av 1-3 år.

Hvordan kan du kvantifisere og redusere entropirelaterte tap?

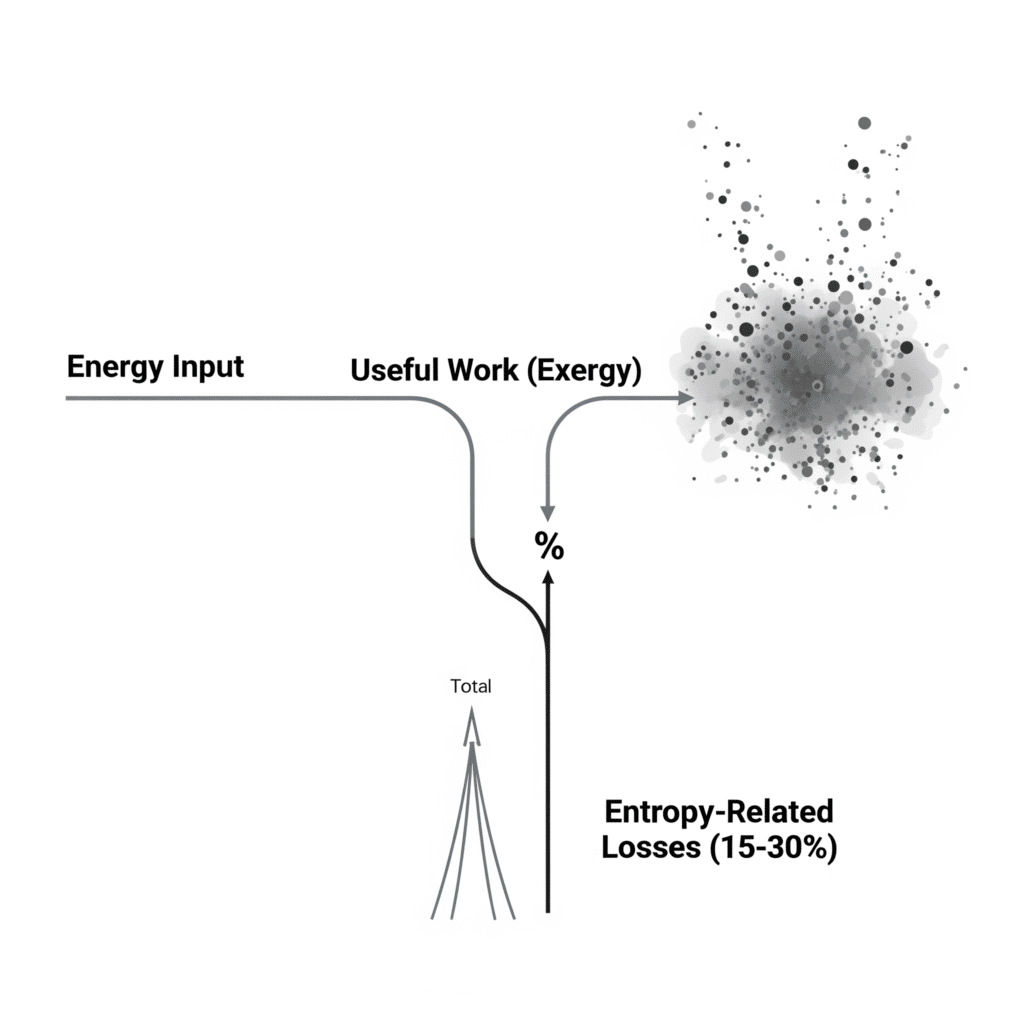

Entropiøkning representerer uorden og ubrukelig energi i det pneumatiske systemet. Ved å kvantifisere disse tapene kan du identifisere forbedringsmuligheter som standard effektivitetsmålinger kanskje ikke fanger opp.

Entropirelaterte tap i pneumatiske systemer kan kvantifiseres ved hjelp av eksergianalyse3, som måler det maksimale nyttige arbeidet som er mulig under en prosess. Disse tapene utgjør vanligvis 15-30% av den totale energitilførselen, og kan reduseres ved hjelp av riktig systemdesign og vedlikehold.

Forståelse av entropi i pneumatiske systemer

I pneumatiske applikasjoner oppstår entropiøkninger under:

- Luftkompresjon

- Trykkfall over ventiler og armaturer

- Utvidelsesprosesser

- Friksjon i bevegelige komponenter som sylindere uten stang

Kvantifisering av entropiøkning

Det matematiske uttrykket for entropiendring er

ΔS = Q/T

Hvor?

- ΔS er endringen i entropi

- Q er den overførte varmen

- T er den absolutte temperaturen

Rammeverk for exergianalyse

For praktiske anvendelser gir eksergianalyse et mer nyttig rammeverk:

- Beregn tilgjengelig energi i hvert systempunkt

- Bestem eksergidestruksjon mellom punkter

- Identifiser komponenter med høyest eksergitap

Vanlige kilder til entropitap

Basert på min erfaring med hundrevis av pneumatiske systemer, er dette de typiske kildene til entropitap i prioritert rekkefølge:

1. Trykkreguleringstap

Når trykket reduseres gjennom regulatorer uten at det utføres arbeid, ødelegges betydelig eksergi. Derfor er det avgjørende å velge riktig systemtrykk.

2. Demping av tap

Strømningsbegrensninger i ventiler, koblinger og underdimensjonerte ledninger skaper trykkfall som øker entropien.

| Komponent | Typisk trykkfall | Økning i entropi |

|---|---|---|

| Standard albue | 0,3-0,5 bar | Medium |

| Kuleventil | 0,1-0,3 bar | Lav |

| Hurtigkobling | 0,4-0,7 bar | Høy |

| Strømningsreguleringsventil | 0,5-2,0 bar | Svært høy |

3. Ekspansjonstap

Når trykkluft ekspanderer uten å utføre nyttig arbeid, øker entropien betraktelig.

Praktiske strategier for entropireduksjon

I fjor jobbet jeg med en produsent av emballasjeutstyr i Illinois som hadde effektivitetsproblemer med de stangløse sylindersystemene sine. Ved hjelp av en eksergianalyse fant vi ut at konfigurasjonen av reguleringsventilene skapte for mye entropi.

Ved å gjennomføre disse endringene:

- Flytting av ventiler nærmere aktuatorene

- Økende diameter på tilførselsledningene

- Optimalisering av kontrollsekvenser for å redusere trykksykluser

De reduserte entropirelaterte tap med 22%, noe som forbedret den totale systemeffektiviteten med 8,5%.

Avanserte overvåkingsmetoder

Moderne pneumatiske systemer kan dra nytte av entropiovervåking i sanntid:

- Temperatursensorer på viktige punkter

- Trykkgivere i hele systemet

- Gjennomstrømningsmålere for å spore forbruket

- Datastyrt analyse for å identifisere entropitrender

Konklusjon

Maksimering av energiomdannelseseffektiviteten i pneumatiske systemer krever en helhetlig tilnærming som tar for seg mekanisk effektivitet, termisk gjenvinning og entropireduksjon. Ved å implementere disse strategiene kan du redusere driftskostnadene betydelig og samtidig forbedre systemets ytelse og pålitelighet.

Vanlige spørsmål om energieffektivitet i pneumatiske systemer

Hva er den typiske energieffektiviteten til et pneumatisk system?

De fleste standard pneumatiske systemer har en virkningsgrad på 10-30%, noe som betyr at 70-90% av tilført energi går tapt. Moderne, optimaliserte systemer kan oppnå en virkningsgrad på opptil 40-45% ved hjelp av nøye design og komponentvalg.

Hvordan er energieffektiviteten til en stangløs pneumatisk sylinder sammenlignet med elektriske alternativer?

Pneumatiske sylindere uten stang har vanligvis en virkningsgrad på 15-30%, mens elektriske aktuatorer uten stang kan oppnå en virkningsgrad på 65-85%. Pneumatiske systemer har imidlertid ofte lavere startkostnader og utmerker seg i visse bruksområder som krever krafttetthet eller iboende ettergivenhet.

Hva er de viktigste årsakene til energitap i pneumatiske systemer?

Det primære energitapet i pneumatiske systemer kommer fra luftkompresjon (50-60%), overføringstap gjennom rør (10-15%), tap i reguleringsventiler (10-20%) og ineffektivitet i aktuatorer (15-25%).

Hvordan kan jeg identifisere luftlekkasjer i det pneumatiske systemet mitt?

Du kan identifisere luftlekkasjer ved hjelp av ultralyddeteksjon, trykkfallstesting, påføring av såpeløsning på mistenkte lekkasjepunkter eller termisk avbildning for å oppdage temperaturforskjeller forårsaket av utstrømmende luft.

Hva er tilbakebetalingstiden for å implementere energieffektiviseringstiltak i pneumatiske systemer?

De fleste energieffektiviseringstiltak i pneumatiske systemer har en tilbakebetalingsperiode på 6-24 måneder, avhengig av systemstørrelse, driftstimer og lokale energikostnader. Enkle tiltak som lekkasjereparasjoner betaler seg ofte tilbake i løpet av tre måneder.

Hvordan påvirker trykket energiforbruket i pneumatiske systemer?

For hver 1 bar (14,5 psi) reduksjon i systemtrykket, reduseres energiforbruket vanligvis med 7-10%. Drift ved minimum nødvendig trykk er en av de mest effektive effektivitetsstrategiene.

ies.

-

Beskriver teknologien bak elektriske aktuatorer og viser hvorfor energieffektiviteten er betydelig høyere enn for pneumatiske alternativer. ↩

-

Tilbyr grundig informasjon og casestudier om hvordan varmegjenvinningsteknologi implementeres for å fange opp og gjenbruke spillvarme fra industrielle luftkompressorer. ↩

-

Går i dybden på de termodynamiske prinsippene for eksergianalyse, og forklarer hvordan denne metoden brukes til å identifisere og kvantifisere kilder til energiineffektivitet. ↩