Sliter du med å finne pneumatiske komponenter som tåler ekstreme militære miljøer? Mange ingeniører oppdager for sent at sylindere av kommersiell kvalitet svikter katastrofalt når de utsettes for forhold på slagmarken, noe som fører til oppdragskritiske systemfeil og potensielt livstruende situasjoner.

Militærstandard pneumatiske sylindere er konstruert for å tåle ekstreme forhold ved hjelp av spesialkonstruksjoner som oppfyller strenge standarder som GJB150.18 sjokktesting (som krever overlevelse av akselerasjonspulser på 100 g), EMI-skjermingskabinetter som gir 80-100 dB beskyttelse mot elektromagnetiske forstyrrelser, og omfattende "tre-bevis"-beleggingssystemer som motstår saltspray i mer enn 1000 timer og samtidig opprettholder funksjonaliteten i temperaturområder fra -55 °C til +125 °C.

Innholdsfortegnelse

- Hvordan sikrer GJB150.18 sjokktesting pålitelighet på slagmarken?

- Hva gjør EMI-skjerming viktig for moderne militære systemer?

- Hvilke korrosjonsbeskyttelsessystemer gir ekte militær beskyttelse?

- Hvordan brukes stangløse sylindere i katapultsystemer på hangarskip?

- Konklusjon

- Vanlige spørsmål om pneumatiske sylindere av militær kvalitet

Hvordan sikrer GJB150.18 sjokktesting pålitelighet på slagmarken?

Militært utstyr må tåle ekstreme mekaniske støt fra eksplosjoner, våpenavfyring, ulendt terreng og harde landinger som ville ødelagt standard kommersielle komponenter.

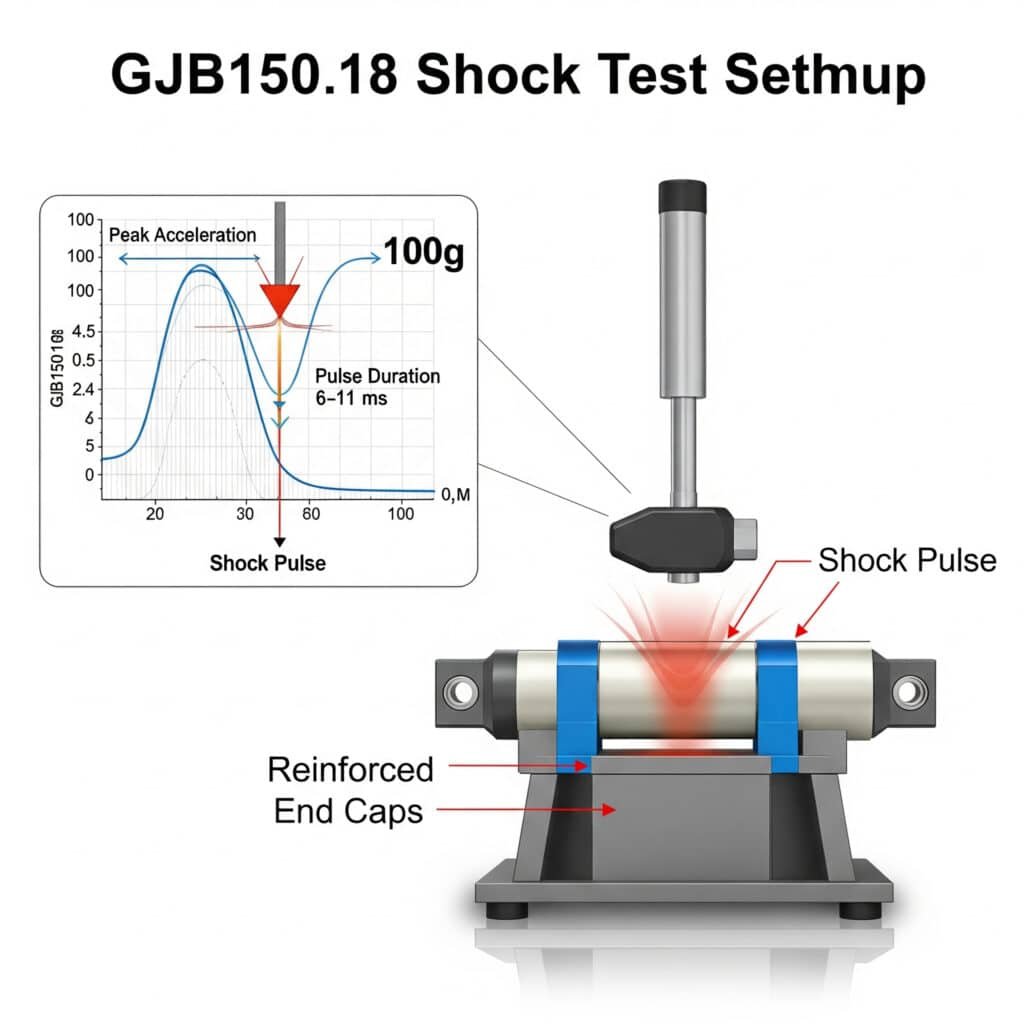

GJB150.18 sjokkteststandard1 utsetter pneumatiske sylindere for nøyaktig kontrollerte akselerasjonspulser på opptil 100 g (981 m/s²) med varigheter på 6-11 ms i flere akser. Sylindere av militær kvalitet må opprettholde full funksjonalitet etter disse testene, noe som krever spesialiserte innvendige konstruksjoner med forsterkede endestykker, støtdempende puter og sikrede innvendige komponenter som forhindrer katastrofale feil under støt på slagmarken.

Viktige testparametere

| Parameter | Krav | Kommersiell ekvivalent | Militær fordel |

|---|---|---|---|

| Topp akselerasjon | 100 g (981 m/s²) | 15-25 g (147-245 m/s²) | 4-6 ganger høyere slagfasthet |

| Pulsens varighet | 6-11 ms (halvsinus) | 15-30 ms (ved testing) | Simulerer skarpere slag på slagmarken |

| Antall påvirkninger | 18 totalt (3 per retning, 6 retninger) | 3-6 totalt (når testet) | Sikrer holdbarhet i flere akser |

| Funksjonell testing | Under og etter sjokk | Kun etter støt (når testet) | Verifiserer sanntidsdrift |

Leverandører til sjøforsvaret har dokumentert tilfeller der sylindere av industrikvalitet i missillastesystemer opplevde interne komponentfeil etter å ha blitt utsatt for sjokk på bare 30 g i grov sjø. Etter å ha blitt redesignet med sylindere av militær kvalitet som var kvalifisert i henhold til GJB150.18, opprettholdt disse systemene perfekt funksjonalitet selv under simulerte kampforhold med sjokk på over 80 g.

Kritiske designelementer

Forsterkede endestykker

- Økt tykkelse: 2,5-3× kommersiell standard

- Forbedret gjengeinngrep: 150-200% mer gjengedybde

- Ekstra funksjoner for oppbevaring: Hull for sikkerhetswire, låsemekanismerSikring av interne komponenter

- Stempel-til-stang-forbindelse: Mekaniske låser vs. pressfittings

- Gjengelåsende forbindelser: Anaerobe lim med militære spesifikasjoner

- Redundant oppbevaring: Sekundære mekaniske låser for kritiske komponenterStøtabsorberende egenskaper

- Forbedret demping: Forlenget lengde på puten (200-300% av kommersiell)

- Progressiv demping: Retardasjonsprofiler i flere trinn

- Materiale for puter: Spesialiserte polymerer med høyere energiabsorpsjonStrukturelle forsterkninger

- Tykkere sylindervegger: 150-200% av kommersiell tykkelse

- Kileformede monteringsfunksjoner: Forsterkede monteringspunkter

- Økning av stangdiameter: 130-150% av kommersielle ekvivalenter

Analyse av støtfeil

| Feilmodus | Kommersiell konkursrate | Avbøtende tiltak på militærnivå | Effektivitet |

|---|---|---|---|

| Utstøting av endestykker | Høy (primærfeil) | Mekaniske låser, økt gjengeinngrep | >99%-reduksjon |

| Separasjon mellom stempel og stang | Høy | Mekanisk sammenlåsing, sveiset montering | >99%-reduksjon |

| Ekstrudering av tetninger | Medium | Forsterkede tetninger, anti-ekstruderingsringer | 95% reduksjon |

| Deformasjon av lageret | Medium | Herdede materialer, økt støtteområde | 90% reduksjon |

| Feil i monteringen | Høy | Forsterkede fester, økt boltmønster | >99%-reduksjon |

Hva gjør EMI-skjerming viktig for moderne militære systemer?

Moderne slagmarkmiljøer er mettet med elektromagnetiske signaler som kan forstyrre eller skade følsomme elektroniske systemer, noe som krever spesialisert beskyttelse for pneumatiske komponenter med elektroniske grensesnitt.

Pneumatiske sylindere med elektroniske komponenter av militær kvalitet krever EMI-skjermingskabinetter som gir 80-100 dB demping over frekvenser fra 10 kHz til 10 GHz. Disse spesialdesignene omfatter Prinsipper for Faraday-bur2 ved hjelp av ledende materialer, spesialpakninger og filtrerte tilkoblinger for å forhindre både elektromagnetiske forstyrrelser og potensiell signalavlytting som kan kompromittere driftssikkerheten.

EMI-trusselkilder og -påvirkninger

| EMI-kilde | Frekvensområde | Feltstyrke | Potensiell innvirkning på pneumatiske systemer |

|---|---|---|---|

| Radarsystemer | 1-40 GHz | 200+ V/m | Sensorfeil, kontrollforstyrrelser |

| Radiokommunikasjon | 30 MHz-3 GHz | 50-100 V/m | Signalforvanskning, falsk utløsning |

| EMP-våpen3 | DC-1 GHz | 50 000+ V/m | Fullstendig elektronisk svikt, datakorrupsjon |

| Kraftproduksjon | 50/60 Hz | Høye magnetiske felt | Sensorforstyrrelser, posisjonsfeil |

| Lynnedslag/statisk | DC-10 MHz | Ekstreme transienter | Komponentskade, tilbakestilling av systemet |

Produsenter av missilforsvarssystemer har dokumentert tilfeller der sylindere med posisjonstilbakemelding opplevde periodiske feil under radardrift. Undersøkelser viste at radarpulser induserte strøm i sensorkablene, noe som førte til feil i posisjonsrapporteringen på opptil 15 mm. Ved å implementere omfattende EMI-skjerming med 85 dB demping ble disse interferensproblemene fullstendig eliminert, og man oppnådde posisjonsnøyaktighet innenfor 0,05 mm selv under aktiv radardrift.

Kritiske designelementer

Valg av materiale

- Ledende husmaterialer (aluminium, stål, ledende kompositter)

- Forbedring av overflateledningsevne (plettering, ledende belegg)

- Permeabilitetshensyn for magnetisk skjermingBehandling av sømmer og skjøter

- Kontinuerlig elektrisk kontakt i alle sømmer

- Valg av ledende pakning basert på kompresjonssett og galvanisk kompatibilitet

- Festemiddelavstand (vanligvis λ/20 ved høyeste frekvens)Håndtering av inntrengning

- Filtrerte elektriske tilkoblinger (gjennomføringskondensatorer, PI-filtre)

- Bølgeleder-under-cutoff-design for nødvendige åpninger

- Ledende forskruninger for kabelinnføringerStrategi for jording

- Ettpunktsjording vs. flerpunktsjording basert på frekvens

- Implementering av bakkeplan

- Spesifikasjoner for limingsmotstand (<2,5 mΩ typisk)

Sammenligning av materialytelse

| Materiale | Effektiv skjerming | Vektpåvirkning | Motstandsdyktighet mot korrosjon | Beste applikasjon |

|---|---|---|---|---|

| Aluminium (6061-T6) | 60-80 dB | Lav | Bra med behandling | Generelle formål, vektfølsom |

| Rustfritt stål (304) | 70-90 dB | Høy | Utmerket | Korrosive miljøer, holdbarhet |

| MuMetal | 100+ dB (magnetisk) | Medium | Moderat | Lavfrekvente magnetfelt |

| Ledende silikon | 60-80 dB | Svært lav | Utmerket | Pakninger, fleksible grensesnitt |

| Kobberfolie | 80-100 dB | Lav | Dårlig uten belegg | Høyeste behov for ledningsevne |

Sjøforsvarets brannkontrollsystemer med pneumatiske aktuatorer krever en nøye avveining mellom korrosjonsbestandighet og EMI-skjerming. Militære ingeniører velger ofte kabinetter i 316 rustfritt stål med pakninger i sølvbelagt berylliumkobber, noe som gir en gjennomsnittlig demping på 92 dB og samtidig opprettholder full funksjonalitet i et miljø med saltsprøyt.

Hvilke korrosjonsbeskyttelsessystemer gir ekte militær beskyttelse?

Militære pneumatiske systemer må operere i ekstreme miljøer som spenner fra ørkenvarme til arktisk kulde, saltvannseksponering, kjemiske trusler og slitasjeforhold som raskt ødelegger standard kommersiell overflatebehandling.

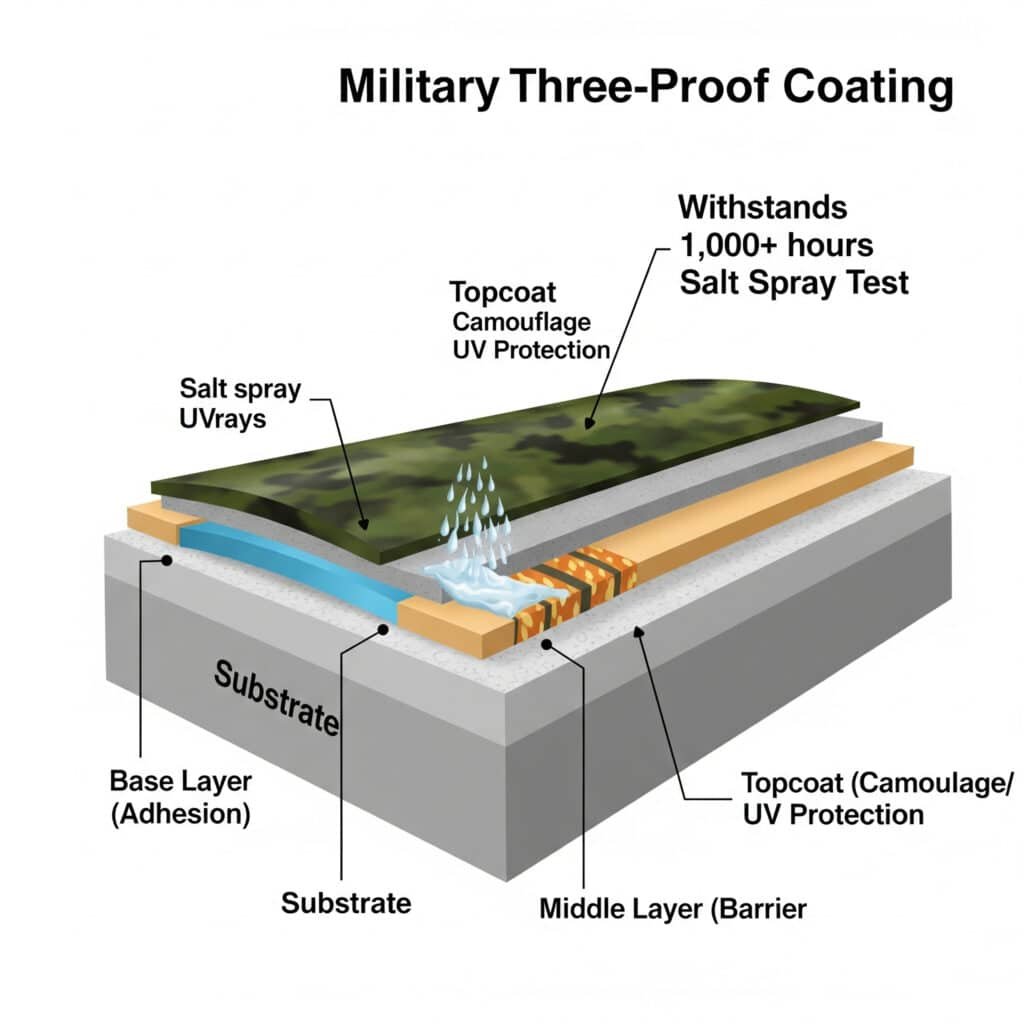

Militære "tre-bevis"-beleggsystemer for pneumatiske sylindere kombinerer flere spesialiserte lag: et kromatkonverterings- eller fosfatbaselag for vedheft og innledende korrosjonsbestandighet, et mellomlag av epoksy eller polyuretan med høy oppbygning som gir kjemiske og fuktighetsbarriereegenskaper, og et UV-bestandig toppbelegg som gir kamuflasje, lav refleksjonsevne og ytterligere kjemisk beskyttelse, og som til sammen tåler mer enn 1000 timer med salttåketesting.

Beskyttelse Kategorier

Motstandsdyktighet mot fuktighet/korrosjon

- Motstand mot saltsprøyt (1 000+ timer per ASTM B1174)

- Motstandsdyktighet mot fuktighet (95% RH ved høye temperaturer)

- Mulighet for nedsenking (ferskvann og saltvann)Kjemisk motstandsdyktighet

- Kompatibilitet med drivstoff og hydraulikkvæske

- Motstandsdyktighet mot dekontamineringsløsninger

- Kompatibilitet med smøremidlerMiljømessig holdbarhet

- Motstand mot UV-stråling

- Ekstreme temperaturer (-55 °C til +125 °C)

- Slitasje- og slagfasthet

I militære evalueringer i Midtøsten har man sammenlignet standard industrisylindere med militære enheter med omfattende overflatebehandlingssystemer. Etter bare tre måneder i ørkenmiljøet med saltholdig luft og sandslitasje, viste de kommersielle flaskene betydelig korrosjon og forringelse av tetningene. De militære flaskene med tre typer belegg forble fullt funksjonelle etter to år i samme miljø, med bare mindre kosmetisk slitasje.

Lagfunksjon og ytelse

| Lag | Primær funksjon | Tykkelsesområde | Viktige egenskaper | Påføringsmetode |

|---|---|---|---|---|

| Forbehandling | Overflatebehandling, innledende korrosjonsbeskyttelse | 2-15 μm | Adhesjonsfremmende, konverteringsbelegg | Kjemisk nedsenking, spray |

| Prime Coat | Adhesjon, korrosjonshemming | 25-50 μm | Barrierebeskyttelse, frigjøring av inhibitorer | Spray, elektrodeponering |

| Mellomliggende strøk | Byggetykkelse, barriereegenskaper | 50-100 μm | Kjemikaliebestandighet, støtdemping | Spray, dypp |

| Toppstrøk | UV-beskyttelse, utseende, spesifikke egenskaper | 25-75 μm | Kontroll av farge/glans, spesialisert motstand | Spray, elektrostatisk |

Sammenligning av ytelse i mellomlag

| Type belegg | Motstand mot saltspray | Kjemisk motstandsdyktighet | Temperaturområde | Beste applikasjon |

|---|---|---|---|---|

| Epoxy (High-Build) | 1 000-1 500 timer | Utmerket | -40 °C til +120 °C | Generelt formål |

| Polyuretan | 800-1 200 timer | Meget bra | -55 °C til +100 °C | Lav temperatur |

| Sinkrik epoksy | 1 500-2 000 timer | Bra | -40 °C til +150 °C | Korrosive miljøer |

| CARC | 1 000-1 500 timer | Utmerket | -55 °C til +125 °C | Kjemiske trusselområder |

| Fluorpolymer | 2 000+ timer | Fremragende | -70 °C til +200 °C | Ekstreme miljøer |

For rakettutskytningssystemer med pneumatiske aktuatorer har militære ingeniører implementert spesialiserte beleggsystemer med sinkrik epoksygrunning og CARC-toppstrøk. Disse systemene opprettholder full funksjonalitet etter mer enn 2000 timer med salttåketesting og har vist seg å være motstandsdyktige mot simulatorer for kjemiske stridsmidler.

Sammenligning av miljøprestasjoner

| Miljø | Kommersiell levetid for belegg | Et liv på militærnivå | Ytelsesforhold |

|---|---|---|---|

| Ørken (varm/tørr) | 6-12 måneder | 5-7+ år | 5-7× |

| Tropisk (varmt/fuktig) | 3-9 måneder | 4-6+ år | 8-12× |

| Marin (salteksponering) | 2-6 måneder | 4-5+ år | 10-15× |

| Arktis (ekstrem kulde) | 12-24 måneder | 6-8+ år | 4-6× |

| Battlefield (kombinert) | 1-3 måneder | 3-4+ år | 12-16× |

Hvordan brukes stangløse sylindere i katapultsystemer på hangarskip?

Katapultsystemer for hangarskip5 representerer et av de mest krevende bruksområdene for pneumatisk teknologi, og krever eksepsjonell kraft, presisjon og pålitelighet.

Katapultsystemer på hangarskip bruker spesialiserte sylindere uten stang som kritiske komponenter i utskytningsmekanismen for flyene. Disse sylindrene genererer den enorme kraften som trengs for å akselerere jagerflyene fra 0 til 165 knop (305 km/t) i løpet av bare 2-3 sekunder over en dekkslengde på ca. 90 meter, noe som utsetter de pneumatiske komponentene for ekstreme trykk, temperaturer og mekaniske belastninger.

Viktige fordeler med stangløs design

| Funksjon | Fordel i Catapult Systems | Sammenligning med stangsylindere |

|---|---|---|

| Plasseffektivitet | Hele slaglengden passer innenfor dekkets lengde | Stangsylinder vil kreve 2× installasjonsplass |

| Vektfordeling | Balansert bevegelig masse | Stangsylinderen har asymmetrisk massefordeling |

| Akselerasjonsevne | Optimalisert for rask akselerasjon | Stangsylinder begrenset av problemer med knekking av stangen |

| Forseglingssystem | Spesialisert for høyhastighetsdrift | Standard tetninger ville svikte ved utskytningshastigheter |

| Kraftoverføring | Direkte kobling til skyttelbuss | Komplekse koblinger vil være nødvendig med stangdesign |

Typiske ytelsesparametere

| Parameter | Spesifikasjon | Teknisk utfordring |

|---|---|---|

| Driftstrykk | 200-350 bar (2 900-5 075 psi) | Oppbevaring ved ekstremt trykk |

| Peak Force | 1 350+ kN (300 000+ lbf) | Kraftoverføring uten forvrengning |

| Akselerasjonshastighet | Opp til 4 g (39 m/s²) | Kontrollert akselerasjonsprofil |

| Syklushastighet | 45-60 sekunder mellom lanseringene | Rask trykkgjenoppretting |

| Operasjonell pålitelighet | 99,9%+ suksessrate kreves | Eliminering av feilmodi |

| Levetid | Mer enn 5000 lanseringer mellom overhalingene | Minimering av slitasje ved høye hastigheter |

Kritiske designelementer

Forseglingsteknologi

- PTFE-baserte komposittpakninger med metallmagneter

- Flertrinns tetningssystemer med trykkinndeling

- Aktive kjølekanaler for termisk styringDesign av vogner

- Konstruksjon i aluminium eller titan av romfartskvalitet

- Integrerte systemer for energiabsorpsjon

- Lagergrensesnitt med lav friksjonSylinderhusets konstruksjon

- Autofrettert konstruksjon i høyfast stål

- Stressoptimalisert profil for å minimere vekten

- Korrosjonsbestandige innvendige beleggKontrollintegrasjon

- Tilbakemeldingssystemer for posisjon i sanntid

- Overvåking av hastighet og akselerasjon

- Muligheter for trykkprofilering

Miljøfaktorer og avbøtende tiltak

| Miljøfaktor | Utfordring | Teknisk løsning |

|---|---|---|

| Eksponering for saltspray | Ekstremt korrosjonspotensial | Flerlagsbeleggsystemer, rustfrie komponenter |

| Temperaturvariasjoner | Driftsområde fra -30 °C til +50 °C | Spesielle tetningsmaterialer, termisk kompensasjon |

| Bevegelse på dekk | Konstant bevegelse under drift | Fleksible monteringssystemer, spenningsisolering |

| Vibrasjon | Kontinuerlig vibrasjon om bord på skipet | Vibrasjonsdempende, sikrede komponenter |

| Eksponering for flydrivstoff | Kjemiske angrep på tetninger og belegg | Spesialiserte kjemikaliebestandige materialer |

Konklusjon

Pneumatiske sylindere av militær kvalitet representerer en spesialisert kategori av komponenter som er konstruert for å tåle de ekstreme forholdene som forekommer i forsvarsapplikasjoner. De strenge kravene til støtprøving i GJB150.18, omfattende EMI-skjerming og avanserte flerlagsbeleggsystemer bidrar alle til å skape pneumatiske løsninger som gir pålitelig ytelse i de mest krevende miljøer. Bruken av sylindere uten stang i katapultsystemer på hangarskip viser hvordan spesialisert pneumatisk teknologi kan oppfylle selv de mest ekstreme ytelseskrav.

Vanlige spørsmål om pneumatiske sylindere av militær kvalitet

Hva er den typiske merkostnaden for pneumatiske sylindere av militær kvalitet?

Pneumatiske sylindere av militær kvalitet koster vanligvis 3-5 ganger mer enn sine kommersielle motstykker. Livssykluskostnadsanalyser viser imidlertid ofte at komponenter av militær kvalitet er mer økonomiske når man ser på de totale eierkostnadene, ettersom de vanligvis har 5-10 ganger lengre levetid i tøffe miljøer og betydelig lavere feilrate.

Kan kommersielle sylindere oppgraderes til å oppfylle militære spesifikasjoner?

Selv om noen kommersielle sylindere kan modifiseres for å forbedre ytelsen, krever ekte militære spesifikasjoner vanligvis grunnleggende designendringer som ikke er gjennomførbare som oppgraderinger. For oppdragskritiske bruksområder anbefales det på det sterkeste å bruke spesialbygde sylindere av militær kvalitet i stedet for å forsøke å oppgradere kommersielle modeller.

Hvilken dokumentasjon kreves vanligvis for pneumatiske komponenter av militær kvalitet?

Pneumatiske komponenter av militær kvalitet krever omfattende dokumentasjon, inkludert materialsertifiseringer med full sporbarhet, prosesskontrolljournaler, testrapporter, inspeksjonsrapporter for første artikkel, samsvarssertifikater i henhold til gjeldende militære standarder og dokumentasjon på samsvar med kvalitetssystemet.

Hvordan påvirker ekstreme temperaturer utformingen av militære sylindere?

Militære pneumatiske sylindere må fungere i temperaturområder fra -55 °C til +125 °C, noe som krever spesialiserte tetningsblandinger, materialer med matchende varmeutvidelseskoeffisienter og smøremidler som opprettholder riktig viskositet over hele temperaturområdet. Disse ekstreme temperaturene krever vanligvis spesialisert testing i miljøkamre.

Hvordan verifiseres EMI-skjerming for militære pneumatiske systemer?

Verifisering av EMI-skjerming følger strenge testprotokoller som er definert i standarder som MIL-STD-461G. Testingen omfatter vanligvis målinger av skjermingseffektivitet i spesialkamre, testing av overføringsimpedans for ledende pakninger og sømmer, og testing av utstrålt og ledningsbasert emisjon/susceptibilitet på systemnivå.

-

Gir informasjon om MIL-STD-810, den amerikanske militærstandarden for miljøteknikk, spesielt testmetodene for å simulere mekaniske støt som utstyr kan utsettes for under håndtering, transport og bruk. ↩

-

Forklarer fysikken bak et Faraday-bur, et kabinett laget av et ledende materiale som blokkerer eksterne statiske og ikke-statiske elektriske felt, noe som er det grunnleggende prinsippet bak EMI-skjerming. ↩

-

Beskriver egenskapene til en elektromagnetisk puls (EMP), en kortvarig elektromagnetisk energiutladning som kan genereres av en kjernefysisk eksplosjon eller et ikke-nukleært våpen, og dens skadevirkninger på elektronisk utstyr. ↩

-

Detaljer om ASTM B117-standarden, en mye brukt og standardisert testmetode for å evaluere korrosjonsbestandigheten til belagte prøver i et saltspray- eller tåkemiljø. ↩

-

Forklarer teknologien bak hangarskipskatapulter, inkludert både tradisjonelle dampdrevne systemer og det moderne EMALS-systemet (Electromagnetic Aircraft Launch System), som brukes til å akselerere fly til sikker flyhastighet. ↩