Høyhastighets produksjonslinjer får ødeleggende skader på utstyret og kostbar nedetid når pneumatiske sylindere1 smeller inn i endeposisjoner uten riktig retardasjon, noe som skaper sjokkbølger som ødelegger lagre, sprekker hus og knuser presisjonskomponenter i hele det tilkoblede maskinsystemet.

Luftputer i høyhastighetssylindere gir kontrollert retardasjon gjennom progressiv luftkompresjon, noe som reduserer slagkreftene med 80-90%, forlenger sylinderens levetid med 300-500% og muliggjør syklushastigheter på opptil 2000 slag i minuttet, samtidig som posisjoneringsnøyaktigheten opprettholdes.

I forrige uke hjalp jeg Thomas, en produksjonsingeniør ved en bilmonteringsfabrikk i Detroit, som hadde høyhastighets pick-and-place-sylindere som sviktet hver 3-4 uke på grunn av støtskader. Etter å ha ettermontert våre Bepto luftdempede sylindere uten stang, har utstyret hans fungert feilfritt i over 45 dager, samtidig som syklushastigheten har økt med 25%. ⚡

Innholdsfortegnelse

- Hva er luftputer, og hvordan fungerer de i pneumatiske systemer?

- Hvordan forbedrer luftputer ytelsen i høyhastighetsapplikasjoner?

- Hvilke bruksområder har størst nytte av luftpute-teknologi?

- Hvilke designhensyn optimaliserer ytelsen til luftputer?

Hva er luftputer, og hvordan fungerer de i pneumatiske systemer?

Luftputer gir kontrollert retardasjon ved å skape et progressivt mottrykk når sylindrene nærmer seg endeposisjonene.

Luftputer fungerer ved hjelp av koniske nåleventiler eller justerbare åpninger som gradvis begrenser avtrekksluftstrømmen under den siste delen av sylinderslaget, noe som skaper et økende mottrykk som bremser stempelet og lasten jevnt ned, samtidig som det forhindrer harde støt i endeposisjonene.

Grunnleggende mekanikk for luftputer

Driftsprinsipp Komponenter

- Stempel til pute - Konisk komponent som går inn i restriksjonskammeret

- Putekammer - Volum der mottrykk bygges opp under retardasjon

- Nålventil2 - Justerbar åpning som kontrollerer eksosstrømningsbegrensningen

- Tilbakeslagsventil3 - Tillater ubegrenset strømning i motsatt slagretning

- Eksosporten - Endelig luftutslippspunkt etter putebegrensning

Stadier i oppbremsingsprosessen

| Scene | Stilling | Trykkeffekt | Oppbremsingshastighet |

|---|---|---|---|

| 1 | Fritt slag | Normal eksos | Konstant hastighet |

| 2 | Puteinngang | Gradvis begrensning | Innledende nedgang |

| 3 | Progressiv begrensning | Økende mottrykk | Jevn oppbremsing |

| 4 | Maksimal begrensning | Topptrykk på puten | Endelig posisjonering |

Luftputetyper og -konfigurasjoner

Faste vs. justerbare systemer

- Faste puter gir forhåndsbestemte retardasjonskurver

- Justerbare puter gjør det mulig å finjustere for spesifikke bruksområder

- Doble puter tilbyr uavhengig kontroll for hver slagretning

- Progressive puter gir variable retardasjonsprofiler

- Bypass-puter kombinerer demping med mulighet for nødoverstyring

Intern vs. ekstern demping

- Innvendige puter integreres direkte i sylinderkonstruksjonen

- Utvendige puter monteres som separate retardasjonsenheter

- Hybride systemer kombinere begge tilnærmingene for maksimal kontroll

- Modulære puter tillater installasjon og justering på stedet

Trykk- og strømningsdynamikk

Generering av mottrykk

Luftputer skaper kontrollert mottrykk gjennom:

- Volumkomprimering når pute-stempelet går inn i kammeret

- Strømningsbegrensning gjennom stadig mindre åpninger

- Trykkdifferanse mellom sylinderkamrene

- Energiabsorpsjon gjennom lagring av trykkluft

- Varmeutvikling fra luftkompresjon og strømningsturbulens

Mekanismer for flytkontroll

- Justering av nåleventilen kontrollerer maksimal begrensning

- Dimensjonering av åpninger bestemmer retardasjonsegenskapene

- Kammervolum påvirker putenes trykkoppbygging

- Utforming av eksosbanen påvirker strømningsmønstre

- Temperaturkompensasjon opprettholder jevn ytelse

Hvordan forbedrer luftputer ytelsen i høyhastighetsapplikasjoner?

Luftputer gjør det mulig å øke hastigheten dramatisk, samtidig som utstyret beskyttes og presisjonen opprettholdes.

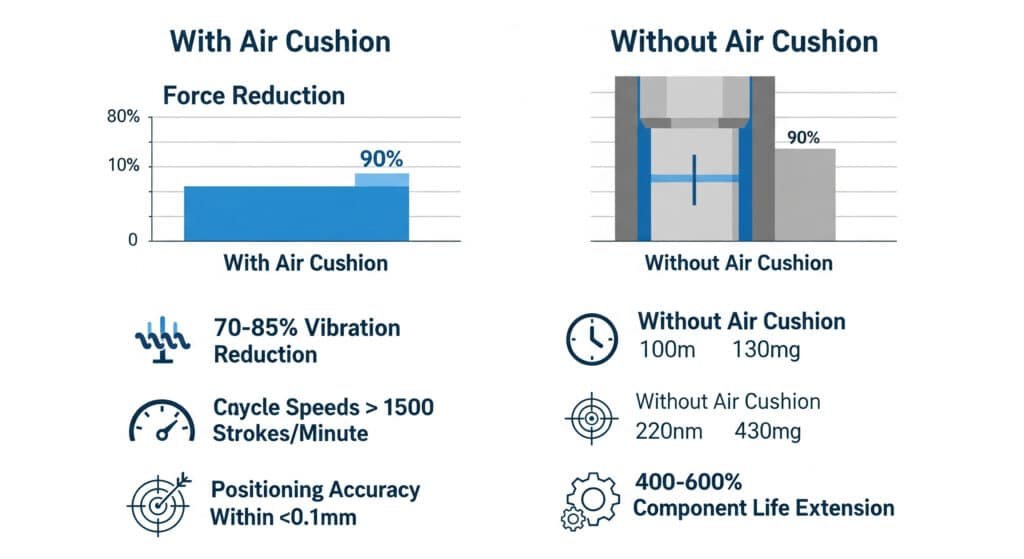

Luftputer forbedrer ytelsen ved høy hastighet ved å eliminere destruktive støtkrefter, noe som reduserer vibrasjonsoverføring4 med 70-85%, noe som muliggjør syklushastigheter på over 1500 slag per minutt, opprettholder posisjoneringsnøyaktigheten på ±0,1 mm og forlenger komponentlevetiden med 400-600% sammenlignet med systemer uten demping.

Fordeler ved reduksjon av effektstyrken

Analyse av kraftsammenligning

| Sylinderhastighet | Uten pute | Med luftpute | Styrkereduksjon |

|---|---|---|---|

| 500 mm/s | 2 400 N påvirkning | 240 N retardasjon | 90% |

| 1000 mm/s | 4 800 N påvirkning | 480 N retardasjon | 90% |

| 1500 mm/s | 7 200 N påvirkning | 720 N retardasjon | 90% |

| 2000 mm/s | 9 600 N påvirkning | 960 N retardasjon | 90% |

Fordeler med beskyttelse av utstyr

- Forlenget levetid for lagrene fra redusert støtbelastning

- Boligens integritet beskyttelse mot stressfrakturer

- Stabil montering med redusert vibrasjonsoverføring

- Tilkoblet utstyr beskyttelse mot støtkrefter

- Presisjonsvedlikehold gjennom konsekvent oppbremsing

Forbedring av sykkelhastigheten

Faktorer for hastighetsbegrensning

Uten luftputer er maksimal hastighet begrenset av:

- Slagskader terskel for sylinderkomponenter

- Vibrasjonsnivåer påvirker utstyr i nærheten

- Støygenerering fra harde støt

- Posisjoneringsnøyaktighet nedbrytning fra sprett

- Vedlikeholdsfrekvens på grunn av akselerert slitasje

Dempede systemfunksjoner

Luftputer gjør det mulig:

- Høyere hastigheter uten skade på utstyret

- Raskere syklustider for økt produktivitet

- Jevnere drift med redusert støy og vibrasjoner

- Bedre repeterbarhet gjennom kontrollert nedbremsing

- Forlengede serviceintervaller på grunn av redusert komponentspenning

Jeg jobbet nylig med Sarah, en leder for en pakkelinje i North Carolina, hvis fyllingsutstyr ikke kunne kjøre mer enn 800 sykluser i minuttet på grunn av slagskader på sylinderen. Etter å ha oppgradert til våre luftdempede sylindere uten stang med justerbar retardasjon, kjører linjen hennes nå pålitelig med 1 200 sykluser i minuttet, samtidig som vedlikeholdskostnadene reduseres med 60%. 📈

Forbedret presisjon og nøyaktighet

Fordeler med konsistent posisjonering

- Redusert overshoot fra kontrollert innflyging til sluttposisjon

- Minimert settlingstid gjennom jevn oppbremsing

- Eliminert sprett som forårsaker posisjonsusikkerhet

- Forbedret repeterbarhet med jevn ytelse på puten

- Temperaturstabilitet opprettholder nøyaktigheten på tvers av forholdene

Dynamiske responsegenskaper

- Raskere sedimentering til endelig posisjon

- Redusert svingning etter posisjonering

- Bedre håndtering av last med varierende nyttelast

- Konsekvent timing uavhengig av driftsforhold

- Forbedret kontroll systemrespons

Hvilke bruksområder har størst nytte av luftpute-teknologi?

Spesifikke bransjer og bruksområder får maksimal nytte av å implementere luftputer.

Blant bruksområdene som har størst nytte av luftputer, er høyhastighetspakkelinjer, presisjonsmonteringsoperasjoner, materialhåndteringssystemer, automatiserte produksjonsprosesser og robotapplikasjoner der syklushastigheten overstiger 600 slag i minuttet eller belastningen overstiger 50 kg og krever jevn retardasjon.

Bruksområder for høyhastighetsproduksjon

Emballasje- og fyllingsoperasjoner

- Flasketapping systemer som krever presis posisjonering

- Påføring av etikett med krav til høyhastighetsnøyaktighet

- Sortering av produkter og orienteringsutstyr

- Overføring av transportbånd ved grensesnitt på produksjonslinjen

- Kvalitetskontroll stasjoner med hurtigsykling

Integrering av samlebånd

- Innsetting av komponenter operasjoner som krever skånsom plassering

- Sveisearmaturer med rask posisjonering av deler

- Testutstyr med hyppig sykling av aktuatoren

- Mating av materiale systemer med konsekvent timing

- Produkthåndtering krever forebygging av skader

Tunge industrielle bruksområder

Materialhåndteringssystemer

| Søknadstype | Typisk belastning | Syklushastighet | Putefordel |

|---|---|---|---|

| Pallehåndtering | 500-2000 kg | 30-60 sykluser/time | Beskyttelse mot støt |

| Plassering av containere | 100-500 kg | 120-300 sykluser/time | Laststabilitet |

| Overføring av transportbånd | 50-200 kg | 300-600 sykluser/time | Jevne overganger |

| Endeffektorer for roboter5 | 10-100 kg | 600-1200 sykluser/time | Presisjonskontroll |

Bruksområder for prosessutstyr

- Presseoperasjoner som krever kontrollerte innflygingshastigheter

- Sprøytestøping med rask åpning/lukking av formen

- Metallforming utstyr med tungt verktøy

- Stempelpresser behov for presis posisjonering

- Hydraulisk presse backup-systemer

Krav til presisjonsproduksjon

Elektronikk og halvledere

- Plassering av komponenter med sub-millimeter nøyaktighet

- Håndtering av wafere krever vibrasjonsfri drift

- Plassering av testproben med repeterbar kontaktkraft

- Montering av inventar for ømfintlige komponenter

- Inspeksjonssystemer behov for stabil posisjonering

Produksjon av medisinsk utstyr

- Kirurgisk instrument monteringsoperasjoner

- Farmasøytisk emballasje med sterile krav

- Diagnostisk utstyr krever presise bevegelser

- Produksjon av implantater med kritiske toleranser

- Automatisering av laboratorier systemer

Hvilke designhensyn optimaliserer ytelsen til luftputer?

Riktige designparametere sikrer maksimal puteeffektivitet og systemets pålitelighet.

Optimal luftputeytelse krever nøye valg av pute-lengde (vanligvis 10-25% slaglengde), riktig nålventilstørrelse, tilstrekkelig kammervolum, passende eksosstrømningskapasitet og systemintegrasjon med trykkregulering og -overvåking for å oppnå konsistente retardasjonsegenskaper.

Putenes lengde og timing

Beregning av optimal lengde på puten

- Lette belastninger (under 25 kg) - 10-15% av total slaglengde

- Medium belastning (25-100 kg) - 15-20% av total slaglengde

- Tunge laster (over 100 kg) - 20-25% av total slaglengde

- Høyhastighetsapplikasjoner - Økning med 25-50%

- Krav til presisjon - Forleng for jevnere innflyging

Utforming av retardasjonsprofil

| Lastkategori | Utgangshastighet | Pute lengde | Endelig hastighet | Retardasjonstid |

|---|---|---|---|---|

| Lett arbeid | 1000 mm/s | 50 mm | 10 mm/s | 0,08 sekunder |

| Middels kraftig | 800 mm/s | 60 mm | 15 mm/s | 0,12 sekunder |

| Kraftig | 600 mm/s | 80 mm | 20 mm/s | 0,18 sekunder |

Valg og justering av nåleventil

Krav til flytkontroll

- Opprinnelig innstilling ved 50%-restriksjon for baselineytelse

- Finjustering i trinn på 10% for optimalisering

- Kompensasjon for belastning justering for varierende nyttelast

- Tilpasning av hastighet modifisering for ulike syklushastigheter

- Miljømessige faktorer med tanke på temperatur- og trykkvariasjoner

Justeringsprosedyrer

- Etablering av baseline med standard belastning og hastighet

- Overvåking av ytelse under første gangs bruk

- Inkrementell innstilling for optimal retardasjon

- Dokumentasjon av endelige innstillinger for repeterbarhet

- Periodisk verifisering for å opprettholde ytelsen

Hensyn til systemintegrasjon

Krav til trykkforsyning

- Konsekvent trykk regulering for repeterbar ytelse

- Tilstrekkelig strømningskapasitet for å opprettholde systemtrykket

- Filtreringssystemer for å forhindre forurensning

- Fjerning av fuktighet for å unngå frysing og korrosjon

- Overvåking av trykk for vurdering av systemets tilstand

Integrering av kontrollsystem

- Tilbakemelding på posisjon for verifisering av puteengasjement

- Overvåking av trykk for ytelsesoptimalisering

- Hastighetskontroll koordinering med pute-timing

- Sikkerhetssperrer for nødstoppfunksjon

- Diagnostiske systemer for prediktivt vedlikehold

Vedlikehold og optimalisering

Parametere for ytelsesovervåking

- Konsistent retardasjon over flere sykluser

- Endelig posisjonering nøyaktighet og repeterbarhet

- Trykk på puten nivåer under drift

- Syklustid variasjoner som indikerer slitasje

- Støynivåer foreslå justeringsbehov

Plan for forebyggende vedlikehold

- Månedlig inspeksjon av nåleventilinnstillinger

- Rengjøring hvert kvartal av putekamre

- Halvårlig inspeksjon av tetninger og komponenter

- Årlig kalibrering av trykk- og strømningssystemer

- Trender for ytelse for prediktivt vedlikehold

Hos Bepto utvikler vi luftputesystemer spesielt for høyhastighetsapplikasjoner, og vi tilbyr omfattende designstøtte, installasjonsveiledning og løpende optimaliseringstjenester. Våre luftdempede sylindere uten stang har gjort det mulig for hundrevis av produsenter å oppnå syklushastigheter som tidligere var umulige, samtidig som vedlikeholdskostnadene reduseres dramatisk og produktkvaliteten forbedres. 🚀

Konklusjon

Luftputer forvandler høyhastighets pneumatiske applikasjoner ved å eliminere ødeleggende støt, muliggjøre raskere syklushastigheter, forbedre posisjoneringsnøyaktigheten og forlenge utstyrets levetid gjennom kontrollert retardasjon som beskytter både sylindere og tilkoblede maskiner mot skadelige krefter.

Vanlige spørsmål om luftputer i høyhastighetsapplikasjoner

Spørsmål: Ved hvilken hastighet krever pneumatiske sylindere luftputer?

Luftputer blir fordelaktige ved hastigheter over 300-400 mm/s og er avgjørende ved hastigheter over 600 mm/s. Høyhastighetsapplikasjoner med hastigheter over 1000 mm/s krever riktig utformede dempingssystemer for å forhindre skader på utstyret og opprettholde pålitelig drift.

Spørsmål: Hvor mye reduserer luftputer sylinderens slagkraft?

Luftputer reduserer vanligvis støtkreftene med 80-90% sammenlignet med harde stopp, og forvandler destruktive støt på flere tusen Newton til kontrollerte retardasjonskrefter på noen få hundre Newton, noe som forlenger levetiden til komponentene dramatisk.

Spørsmål: Kan luftputer legges til eksisterende sylindere?

Noen sylindere kan ettermonteres med eksterne luftputer, men interne luftputer krever fabrikkintegrering under produksjonen, noe som gjør spesialbygde sylindere med luftpute til den foretrukne løsningen for optimal ytelse og pålitelighet.

Spørsmål: Påvirker luftputer hastigheten på sylindersyklusen?

Luftputer muliggjør faktisk raskere syklushastigheter ved at de tillater høyere innkjøringshastigheter uten å skade maskinen, og selv om dempingsfasen legger til 0,05-0,2 sekunder per slag, reduseres ofte den totale syklustiden på grunn av eliminering av setning og sprett.

Spørsmål: Hvordan justerer jeg luftputene for ulike belastninger?

Justering av luftputen innebærer å vri på nålventilene for å endre eksosbegrensningen, der tyngre belastninger krever mer begrensning (justering med klokken) og lettere belastninger krever mindre begrensning (mot klokken), med finjustering i små trinn for optimal ytelse.

-

Lær om de grunnleggende driftsprinsippene for pneumatiske sylindere og hvordan de omdanner trykkluft til lineær bevegelse. ↩

-

Utforsk utformingen av nåleventiler og bruken av dem for presis strømningskontroll i pneumatiske og hydrauliske systemer. ↩

-

Forstå funksjonen til en tilbakeslagsventil og hvordan den gjør at væske eller luft bare kan strømme i én retning. ↩

-

Lær mer om prinsippene for vibrasjonsoverføring og hvordan isolasjonsteknikker kan redusere virkningen på maskineriet. ↩

-

Få en oversikt over robotens endeeffektorer, også kjent som EOAT (end-of-arm tooling), og deres ulike funksjoner innen automatisering. ↩