Fabrikkgulvet stopper opp når sylindrene svikter. Ingeniører får panikk når produksjonslinjene stopper uten forvarsel. De fleste forstår aldri den elegante fysikken som får disse arbeidshestene innen automatisering til å fungere.

En sylinder fungerer ved å bruke trykkluft eller hydraulikkvæske til å skape en trykkforskjell over en stempeloverflate, noe som omdanner væsketrykket til lineær mekanisk kraft i henhold til Pascals lov1 (F = P × A), noe som muliggjør kontrollert lineær bevegelse for industriell automasjon.

I forrige uke fikk jeg en hastesamtale fra Roberto, en fabrikksjef i Italia som hadde hatt driftsstans på tappelinjen i seks timer. Vedlikeholdsteamet hans byttet ut flasker på måfå uten å forstå hvorfor de sviktet. Jeg gikk gjennom de grunnleggende driftsprinsippene over videosamtale, og de identifiserte det virkelige problemet - forurenset lufttilførsel. Linjen var i gang igjen på 30 minutter, noe som sparte dem for $15 000 i tapt produksjon.

Innholdsfortegnelse

- Hva er det grunnleggende driftsprinsippet for en sylinder?

- Hvordan fungerer de interne komponentene sammen?

- Hvilken rolle spiller trykk i sylinderdrift?

- Hvordan fungerer de ulike flasketypene?

- Hvordan får kontrollsystemer sylindere til å fungere?

- Hvilke krefter og beregninger styrer sylinderens funksjon?

- Hvordan påvirker miljøfaktorer driften av sylinderen?

- Hvilke vanlige problemer hindrer riktig drift av sylinderen?

- Hvordan integreres moderne sylindere med automatiseringssystemer?

- Konklusjon

- Vanlige spørsmål om hvordan sylindere fungerer

Hva er det grunnleggende driftsprinsippet for en sylinder?

Det grunnleggende prinsippet bak sylinderens funksjon bygger på en av fysikkens viktigste lover som ble oppdaget for over 350 år siden.

Sylindere fungerer etter Pascals lov, der trykket på en innesluttet væske overføres likt i alle retninger, noe som gjør det mulig å omdanne væsketrykket til lineær mekanisk kraft når trykkforskjellen virker over en stempeloverflate.

Stiftelsen Pascals lov

Blaise Pascal oppdaget i 1653 at trykk som påføres et hvilket som helst sted i en innesluttet væske, fordeler seg jevnt over hele væskevolumet. Dette prinsippet danner grunnlaget for all drift av hydrauliske og pneumatiske sylindere.

I praksis betyr det at når du påfører trykkluft i en sylinder et trykk på 6 bar, vil det samme trykket på 6 bar virke mot alle overflater inne i sylinderen, inkludert stempelflaten.

Det magiske skjer fordi stempelet kan bevege seg mens andre overflater ikke kan det. Dette skaper den trykkforskjellen som er nødvendig for å generere lineær kraft og bevegelse.

Trykkdifferanse-konseptet

Sylindere fungerer ved at det skapes forskjellig trykk på hver sin side av stempelet. Høyere trykk på den ene siden skaper en nettokraft som skyver stempelet mot siden med lavere trykk.

Trykkforskjellen bestemmer kraftutgangen: Hvis den ene siden har 6 bar og den andre 1 bar (atmosfærisk), er nettotrykkforskjellen 5 bar som virker over stempelområdet.

Maksimal kraft oppstår når den ene siden mottar fullt systemtrykk mens den andre ventilerer til atmosfæren, noe som skaper størst mulig trykkforskjell.

Matematikk for kraftgenerering

Den grunnleggende kraftligningen F = P × A styrer all sylinderdrift, der kraft er lik trykk ganger effektivt stempelareal. Dette enkle forholdet bestemmer sylinderens størrelse og ytelse.

Trykkenhetene varierer globalt - 1 bar tilsvarer 14,5 PSI eller 100 000 Pascal. Arealberegninger bruker den effektive stempeldiameteren, og tar hensyn til stangarealet i dobbeltvirkende konstruksjoner.

Den virkelige kraften er vanligvis 85-90% av den teoretiske på grunn av friksjonstap, tetningsmotstand og strømningsbegrensninger som reduserer det effektive trykket.

Prosess for energikonvertering

Sylindere omdanner lagret væskeenergi til nyttig mekanisk arbeid. Trykkluft eller hydraulisk væske under trykk inneholder potensiell energi som frigjøres under ekspansjon.

Energieffektiviteten varierer dramatisk mellom pneumatiske (25-35%) og hydrauliske (85-95%) systemer på grunn av kompresjonstap og varmeutvikling.

Omdannelsesprosessen innebærer flere energitransformasjoner: elektrisk → kompresjon → væsketrykk → mekanisk kraft → nyttig arbeid.

Hvordan fungerer de interne komponentene sammen?

Når man forstår hvordan de interne komponentene samvirker, forstår man også hvorfor riktig vedlikehold og kvalitetskomponenter er avgjørende for pålitelig drift.

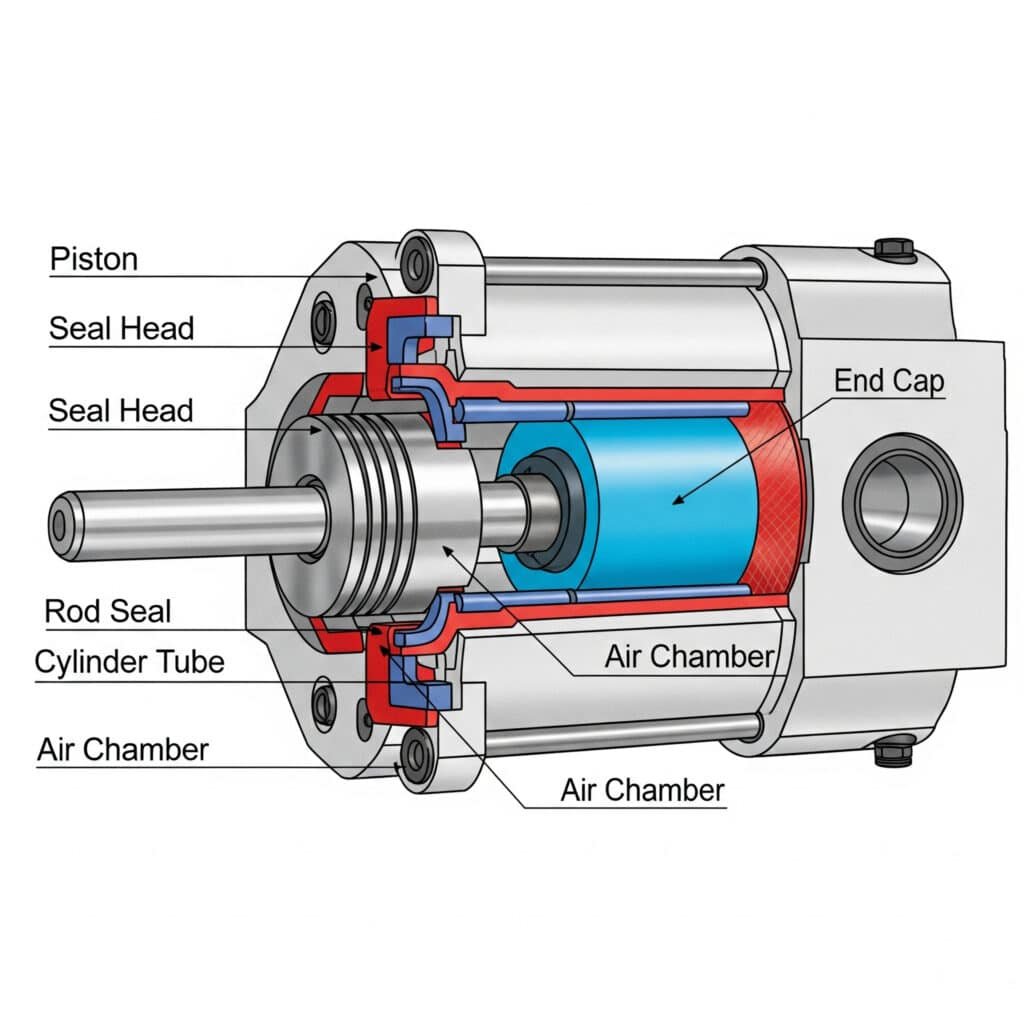

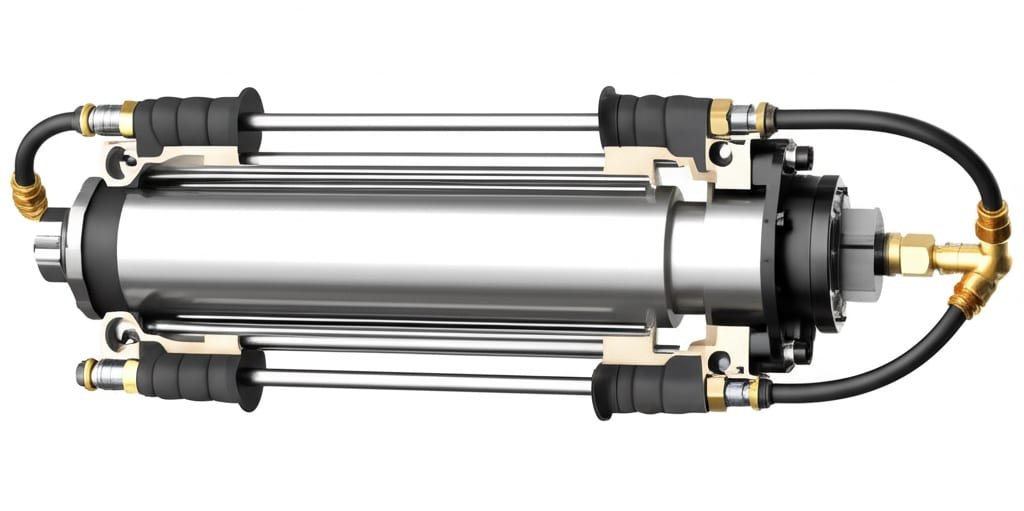

Sylinderens innvendige komponenter fungerer sammen som et integrert system der sylinderkroppen inneholder trykk, stempelet omdanner trykk til kraft, tetninger opprettholder trykkgrensene, og stangen overfører kraft til eksterne belastninger.

Sylinderhusets funksjon

Sylinderhuset fungerer som en trykkbeholder som inneholder arbeidsvæsken og styrer stempelbevegelsen. De fleste sylinderhusene er laget av sømløse stålrør eller aluminiumprofiler for å oppnå et optimalt forhold mellom styrke og vekt.

Innvendig overflatefinish har avgjørende betydning for ytelsen - slipte boringer med en overflatefinish på 0,4-0,8 Ra sikrer jevn tetningsoperasjon2 og forlenget levetid for komponentene.

Veggtykkelsen må tåle driftstrykket med passende sikkerhetsfaktorer. Standard industrisylindere håndterer 10-16 bar med sikkerhetsmarginer på 4:1 innebygd i konstruksjonen.

Karosserimaterialene omfatter karbonstål for generell bruk, rustfritt stål for korrosive miljøer og aluminiumslegeringer for vektsensitive bruksområder.

Betjening av stempelenheten

Stempelet fungerer som den bevegelige trykkgrensen som omdanner væsketrykk til lineær kraft. Stempeldesignet påvirker sylinderens ytelse, effektivitet og levetid i betydelig grad.

Stempelmaterialer er vanligvis aluminium for lette, hurtigvirkende bruksområder eller stål for tunge bruksområder med høy kraft. Materialvalget påvirker akselerasjonsegenskapene og kraftkapasiteten.

Stempeltetninger skaper den kritiske trykkgrensen mellom sylinderkamrene. Primærtetningene sørger for trykkbegrensning, mens sekundærtetningene forhindrer lekkasje og forurensning.

Stempeldiameteren er direkte bestemmende for kraften som utløses, i henhold til F = P × A. Større stempler genererer mer kraft, men krever større væskevolum og strømningskapasitet.

Integrering av tetningssystem

Tetningene fungerer som et integrert system der hver type har spesifikke funksjoner. Primære stempeltetninger opprettholder trykkseparasjon, stangtetninger forhindrer ekstern lekkasje, og avtørkere fjerner forurensning.

Tetningsmaterialene må passe til driftsforholdene - NBR for generell bruk, polyuretan for slitestyrke, PTFE for kjemisk kompatibilitet og Viton for høye temperaturer.

Installasjon av tetninger krever presise teknikker og riktig smøring. Feil installasjon fører til umiddelbar svikt og dårlig ytelse som påvirker hele systemet.

Tetningenes ytelse har direkte innvirkning på sylinderens effektivitet, og slitte tetninger reduserer kraftuttaket og forårsaker ujevn drift, noe som påvirker produksjonskvaliteten.

Montering av stang og endestykke

Stempelstangen overfører sylinderkraften til ytre laster samtidig som den opprettholder trykktetningens integritet. Stangen må kunne håndtere påførte krefter uten å knekke eller bøye seg for mye.

Stangmaterialene omfatter forkrommet stål for korrosjonsbestandighet, rustfritt stål for tøffe miljøer og spesiallegeringer for ekstreme forhold.

Endestykker forsegler sylinderendene og fungerer som monteringspunkter. De må tåle fullt systemtrykk pluss eksterne monteringsbelastninger uten svikt eller lekkasje.

Monteringskonfigurasjonene omfatter gaffel-, tapp-, flens- og fotmontering. Riktig valg av montering forhindrer spenningskonsentrasjon og for tidlig komponentfeil.

| Komponent | Materialvalg | Nøkkelfunksjon | Konsekvenser av feil |

|---|---|---|---|

| Sylinderhus | Stål, aluminium, SS | Trykkinneslutning | Fullstendig systemfeil |

| Stempel | Aluminium, stål | Kraftkonvertering | Redusert ytelse |

| Tetninger | NBR, PU, PTFE, Viton | Trykkisolering | Lekkasje, forurensning |

| Rod | Kromstål, SS | Kraftoverføring | Feil i lasthåndteringen |

| Endestykker | Stål, aluminium | Stenging av systemet | Trykktap |

Hvilken rolle spiller trykk i sylinderdrift?

Trykket er den grunnleggende energikilden som muliggjør sylinderdrift og bestemmer ytelsesegenskapene.

Trykket spiller en sentral rolle i sylinderdriften ved at det gir drivkraften for bevegelse, bestemmer maksimal kraftutgang, påvirker driftshastigheten og påvirker systemets effektivitet og pålitelighet.

Trykk som energikilde

Trykkluft eller hydraulikkvæske under trykk inneholder lagret energi som omdannes til mekanisk arbeid når den frigjøres. Høyere trykk lagrer mer energi per volumenhet.

Trykkenergitettheten varierer dramatisk mellom pneumatiske og hydrauliske systemer. Hydrauliske systemer opererer ved 100-300 bar, mens pneumatiske systemer vanligvis bruker 6-10 bar.

Energifrigjøringshastigheten avhenger av strømningskapasitet og trykkdifferanse. Raske trykkendringer muliggjør rask sylinderdrift, mens kontrollert frigjøring gir jevn bevegelse.

Systemtrykket må være stabilt for å sikre jevn ytelse. Trykksvingninger fører til ujevne bevegelser og redusert kraftuttak, noe som påvirker produksjonskvaliteten.

Forholdet mellom kraft og utgang

Krafteffekten er direkte korrelert med driftstrykket i henhold til F = P × A. En dobling av trykket fordobler den tilgjengelige kraften, noe som gjør trykkreguleringen avgjørende for ytelsen.

Effektivt trykk er lik forsyningstrykket minus tap gjennom ventiler, beslag og strømningsbegrensninger. Systemdesignet må minimere disse tapene for å oppnå optimal ytelse.

Trykkforskjellen over stempelet bestemmer nettokraften. Mottrykk på eksossiden reduserer det effektive trykket og den tilgjengelige kraften.

Maksimal teoretisk kraft oppstår ved maksimalt systemtrykk med atmosfærisk eksostrykk, noe som skaper størst mulig trykkdifferanse.

Hastighetskontroll gjennom trykk

Sylinderhastigheten avhenger av strømningshastigheten, som igjen avhenger av trykkdifferansen over strømningsbegrensningene. Høyere trykkforskjeller øker strømningshastigheten og sylinderhastigheten.

Strømningsreguleringsventiler bruker trykkfall til å regulere hastigheten. Meter-in-regulering begrenser tilførselsstrømmen, mens meter-out-regulering begrenser avtrekksstrømmen for ulike egenskaper.

Trykkregulering opprettholder konstante hastigheter til tross for variasjoner i belastningen. Uten regulering vil hastigheten variere med varierende belastning og svingninger i forsyningstrykket.

Hurtigutblåsningsventiler omgår strømningsbegrensninger for å akselerere bevegelsen ved å tillate rask trykkavlastning direkte til atmosfæren.

Styring av systemtrykk

Trykkregulatorer opprettholder et jevnt driftstrykk til tross for variasjoner i tilførselen. Dette sikrer repeterbar ytelse og beskytter komponenter mot overtrykk.

Trykkavlastningsventiler gir sikkerhetsbeskyttelse ved å begrense det maksimale systemtrykket. De forhindrer skader som følge av trykktopper eller systemfeil.

Akkumulatorsystemer lagrer væske under trykk for å håndtere toppbelastninger og jevne ut trykksvingninger. De forbedrer systemets respons og effektivitet.

Trykkovervåking muliggjør prediktivt vedlikehold ved å oppdage lekkasjer, blokkeringer og nedbrytning av komponenter før de forårsaker feil.

Hvordan fungerer de ulike flasketypene?

Ulike sylinderkonstruksjoner bygger på de samme grunnprinsippene, men med ulike konfigurasjoner som er optimalisert for spesifikke bruksområder og ytelseskrav.

De ulike sylindertypene fungerer etter samme trykkdifferanseprinsipp, men med variasjoner i aktiveringsmetode, monteringsstil og innvendig konfigurasjon for å optimalisere ytelsen for spesifikke bruksområder og driftsforhold.

Enkeltakterende sylinderdrift

Enkeltvirkende sylindere legger trykk på bare én side av stempelet, og bruker fjærer eller tyngdekraften til returbevegelsen. Denne enkle konstruksjonen reduserer luftforbruket og kontrollkompleksiteten.

Sylindere med fjærretur bruker innvendige trykkfjærer til å trekke stempelet tilbake når trykket slippes. Fjærkraften må overvinne friksjon og ytre belastninger for å sikre pålitelig retur.

Gravitasjonsretur er avhengig av vekt eller eksterne krefter for tilbaketrekking. Dette passer til vertikale bruksområder der tyngdekraften bidrar til returbevegelsen uten at fjærer er nødvendig.

Kraftuttaket begrenses av fjærkraften under uttrekk. Fjæren reduserer netto tilgjengelig kraft for eksternt arbeid, noe som krever større sylindere for tilsvarende effekt.

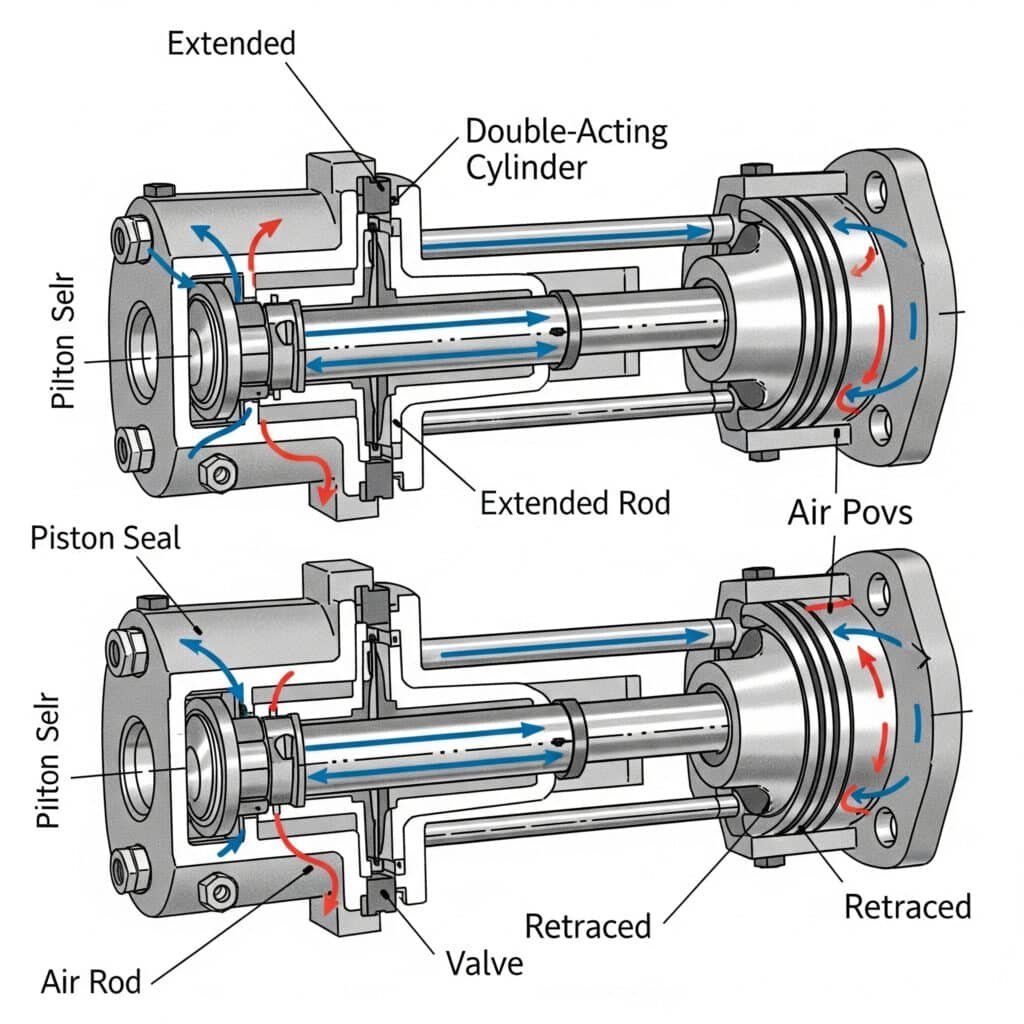

Drift av dobbeltvirkende sylinder

Dobbeltvirkende sylindere gir trykk på begge sider vekselvis, noe som gir motorisert bevegelse i begge retninger med uavhengig hastighets- og kraftkontroll.

Kraften ved ut- og inntrekk er forskjellig på grunn av at stangarealet reduserer det effektive stempelarealet på den ene siden. Utkjøringskraften er vanligvis 15-20% høyere enn tilbaketrekkingskraften.

Uavhengig flytkontroll muliggjør forskjellige hastigheter for hver retning, noe som optimaliserer syklustidene for varierende belastningsforhold og applikasjonskrav.

Posisjonsholdingsevnen er utmerket, siden trykket opprettholder posisjonen mot ytre krefter i begge retninger uten energiforbruk.

Teleskopsylinderfunksjon

Teleskopsylindere oppnår lange slaglengder i kompakte pakker ved hjelp av flere nestede trinn som kjøres ut sekvensielt. Hvert trinn kjøres helt ut før det neste begynner.

Trykkdirigeringssystemer sørger for riktig sekvens gjennom interne passasjer eller eksterne manifolder som kontrollerer gjennomstrømningen til hvert trinn.

Kraften avtar for hvert trinn som forlenges, ettersom det effektive arealet reduseres. Første trinn gir maksimal kraft, mens de siste trinnene gir minimal kraft.

Tilbaketrekking skjer i omvendt rekkefølge, slik at det sist utskutte trinnet trekkes inn først. Dette opprettholder den strukturelle integriteten og forhindrer binding.

Drift av roterende sylinder

Roterende sylindere konverterer lineær stempelbevegelse til roterende utgang gjennom interne tannstang- eller lamellmekanismer for bruksområder som krever roterende bevegelse.

Konstruksjoner med tannstang og pinjong bruker lineær stempelbevegelse til å drive en tannstang som roterer en pinjongaksel. Rotasjonsvinkelen avhenger av slaglengden og girutvekslingen.

Roterende sylindere av lamelltypen bruker trykk som virker på lameller for å skape direkte rotasjonsbevegelse uten omformingsmekanismer fra lineær til roterende bevegelse.

Dreiemomenteffekten avhenger av trykk, effektivt areal og momentarm. Høyere trykk og større effektivt areal øker det tilgjengelige dreiemomentet.

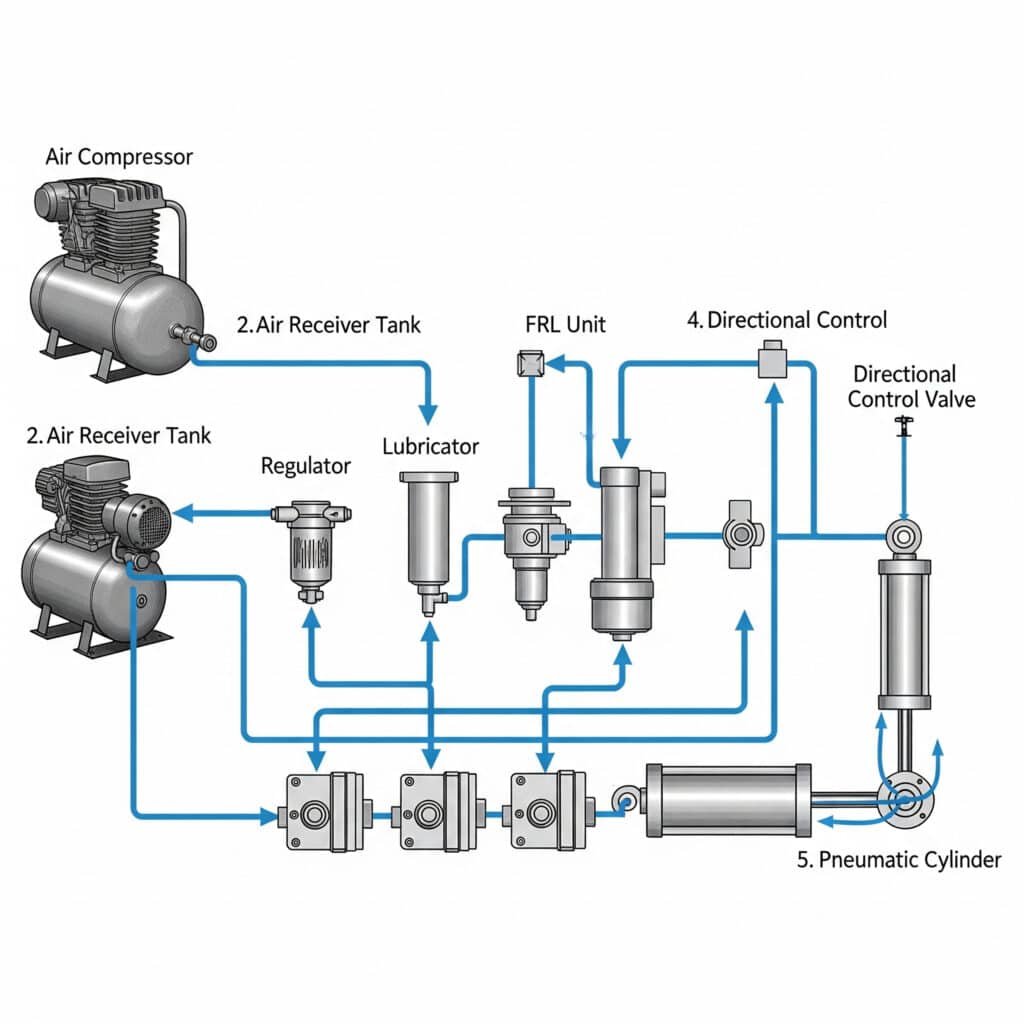

Hvordan får kontrollsystemer sylindere til å fungere?

Kontrollsystemene styrer sylinderdriften ved å styre luftstrøm, trykk og timing for å oppnå ønsket bevegelsesprofil og systemkoordinering.

Kontrollsystemer får sylindere til å fungere ved hjelp av retningsventiler for å styre væskestrømmens retning, strømningsreguleringsventiler for å regulere hastigheten, trykkregulatorer for å styre kraften og sensorer for å gi tilbakemelding for presis drift.

Betjening av retningsstyrt reguleringsventil

Retningsstyringsventiler bestemmer væskestrømmen for å kjøre ut eller inn sylindere. Vanlige konfigurasjoner inkluderer 3/2-veis for enkeltvirkende og 5/2-veis for dobbeltvirkende sylindere.

Ventilene kan aktiveres manuelt, med pneumatisk pilot, magnetventil og mekanisk betjening. Valget avhenger av kravene til kontrollsystemet og applikasjonens behov.

Ventilens responstid påvirker systemytelsen i høyhastighetsapplikasjoner. Hurtigvirkende ventiler muliggjør raske retningsendringer og presis tidsstyring.

Strømningskapasiteten må samsvare med sylinderkravene for ønsket driftshastighet. Underdimensjonerte ventiler skaper begrensninger som begrenser ytelse og effektivitet.

Integrering av flytkontroll

Strømningsreguleringsventiler regulerer væskestrømmen for å kontrollere sylinderhastigheten og akselerasjonsegenskapene. Meter-in-regulering påvirker akselerasjonen, mens meter-out påvirker retardasjonen.

Toveis flytkontroll muliggjør uavhengig hastighetsjustering for ut- og inntrekk, noe som optimaliserer syklustidene for ulike lasteforhold.

Trykkompenserte strømningsregulatorer opprettholder konstante hastigheter til tross for trykkvariasjoner, noe som sikrer repeterbar ytelse under ulike driftsforhold.

Elektronisk strømningsregulering bruker proporsjonalventiler for presis, programmerbar hastighetskontroll med variable akselerasjons- og retardasjonsprofiler.

Trykkontrollsystemer

Trykkregulatorer opprettholder et jevnt driftstrykk for repeterbar kraftutgang og stabil ytelse til tross for variasjoner i forsyningstrykket.

Trykkbrytere gir enkel posisjonstilbakemelding basert på kammertrykk, og detekterer end-of-stroke-tilstander og systemfeil.

Proporsjonal trykkregulering muliggjør variabel kraftutgang for bruksområder som krever ulike kraftnivåer under drift eller for ulike produkter.

Trykkovervåkningssystemer oppdager lekkasjer, blokkeringer og komponentforringelse før de forårsaker systemfeil eller sikkerhetsrisikoer.

Integrering av sensorer

Posisjonssensorer gir tilbakemelding til kontrollsystemer med lukket sløyfe. Alternativene omfatter magnetiske reed-brytere, Hall-effektsensorer og lineære kodere for ulike nøyaktighetskrav.

Grensebrytere registrerer endeposisjoner og sørger for sikkerhetssperrer for å forhindre overtravel og beskytte systemkomponenter mot skade.

Trykksensorer overvåker systemets ytelse og oppdager problemer som lekkasjer, begrensninger eller komponentslitasje før det oppstår feil.

Temperatursensorer beskytter mot overoppheting i applikasjoner med kontinuerlig drift og gir data til prediktive vedlikeholdsprogrammer.

Systemintegrasjonskapasitet

PLS-integrering muliggjør koordinering med andre maskinfunksjoner gjennom standard kommunikasjonsprotokoller og I/O-tilkoblinger for komplekse automasjonssystemer.

Nettverkstilkobling muliggjør fjernovervåking og -kontroll gjennom industrielle nettverk3 som Ethernet/IP, Profibus eller DeviceNet for sentralisert styring.

HMI-grensesnitt gir operatørkontroll og systemovervåking ved hjelp av berøringsskjermer og grafiske brukergrensesnitt.

Datalogging fanger opp ytelsesinformasjon for analyse, feilsøking og optimalisering av systemets drifts- og vedlikeholdsprosedyrer.

Hvilke krefter og beregninger styrer sylinderens funksjon?

Forståelse av kreftene og beregningene som er involvert i sylinderdrift, muliggjør riktig dimensjonering, ytelsesforutsigelse og systemoptimalisering.

Sylinderdrift styres av kraftberegninger (F = P × A), hastighetsligninger (V = Q/A), akselerasjonsanalyse (F = ma) og effektivitetsfaktorer som bestemmer dimensjoneringskrav og ytelsesegenskaper.

Grunnleggende kraftberegninger

Teoretisk kraft er lik trykk ganger effektivt stempelareal: F = P × A. Denne grunnleggende ligningen bestemmer maksimal tilgjengelig kraft under ideelle forhold.

Det effektive arealet er forskjellig mellom ut- og inntrekk i dobbeltvirkende sylindere: A_extend = π × D²/4, A_retract = π × (D² - d²)/4, der D er stempeldiameteren og d er stangdiameteren.

Den praktiske kraften tar høyde for effektivitetstap på 85-90% av den teoretiske på grunn av friksjon, tetningsmotstand og strømningsbegrensninger.

Sikkerhetsfaktorer bør brukes på beregnede laster, vanligvis 1,5-2,5, avhengig av applikasjonens kritikalitet og lastusikkerhet.

Forholdet mellom hastighet og flyt

Sylinderhastigheten er relatert til volumetrisk strømningshastighet: V = Q/A, der hastigheten er lik volumstrøm dividert med effektivt stempelareal.

Strømningshastigheten avhenger av ventilkapasitet, trykkdifferanse og systembegrensninger. Strømningsbegrensninger hvor som helst i systemet reduserer maksimal oppnåelig hastighet.

Akselerasjonstiden avhenger av nettokraften og massen i bevegelse: t = (V × m)/F_net, der høyere nettokrafter gir raskere akselerasjon til ønsket hastighet.

Retardasjonsegenskapene avhenger av eksosstrømningskapasitet og mottrykk. Dempingssystemer kontrollerer retardasjonen for å forhindre støtbelastninger.

Krav til belastningsanalyse

Statiske belastninger omfatter komponentvekt, prosesskrefter og friksjon. Alle statiske krefter må overvinnes før bevegelsen begynner.

Dynamiske laster tilfører akselerasjonskrefter under bevegelse: F_dynamic = F_static + (m × a), der akselerasjonskreftene kan overstige statiske laster betydelig.

Sidebelastninger og momenter må tas i betraktning for riktig dimensjonering av føringssystemet. Sylindere har begrenset sidelastkapasitet uten eksterne føringer.

Kombinert belastningsanalyse sikrer at alle kraftkomponenter er innenfor sylinderens og systemets kapasitet for pålitelig drift.

Beregninger av luftforbruk

Luftforbruket per syklus er lik sylindervolum ganger trykkforhold: V_luft = V_sylinder × (P_absolutt/P_atmosfærisk).

Dobbeltvirkende sylindere bruker luft til begge slagene, mens enkeltvirkende sylindere bare bruker luft til den drevne slagretningen.

Systemtap gjennom ventiler, armaturer og lekkasjer øker vanligvis det teoretiske forbruket med 20-30%.

Kompressoren må være dimensjonert for å håndtere topplast og tap med tilstrekkelig reservekapasitet for å hindre trykkfall under drift.

Optimalisering av ytelse

Valg av borestørrelse balanserer kraftbehov med hastighet og luftforbruk. Større boringer gir mer kraft, men bruker mer luft og kan bevege seg langsommere.

Slaglengden påvirker luftforbruket og responstiden. Lengre slag krever større luftmengde og lengre fyllingstid for å sette i gang bevegelsen.

Optimalisering av driftstrykket tar hensyn til kraftbehov, energikostnader og komponentenes levetid. Høyere trykk reduserer sylinderstørrelsen, men øker energiforbruket.

Systemeffektiviteten forbedres med riktig komponentdimensjonering, minimalt trykkfall og effektiv luftbehandling som reduserer tap og vedlikehold.

| Parameter | Beregning | Enheter | Typiske verdier |

|---|---|---|---|

| Kraft | F = P × A | Newtons | 500-50,000N |

| Hastighet | V = Q/A | m/s | 0,1-10 m/s |

| Luftforbruk | V = slaglengde × areal × trykkforhold | liter/syklus | 1-50 l/syklus |

| Strøm | P = F × V | Watts | 100-10,000W |

Hvordan påvirker miljøfaktorer driften av sylinderen?

Miljøforholdene påvirker sylinderens ytelse, pålitelighet og levetid i betydelig grad gjennom ulike mekanismer som det må tas hensyn til i systemdesignet.

Miljøfaktorer påvirker sylinderdriften gjennom temperaturendringer som endrer væskens egenskaper og tetningenes ytelse, forurensning som forårsaker slitasje og funksjonsfeil, fuktighet som skaper korrosjon, og vibrasjoner som øker komponentutmattingen.

Temperaturens innvirkning på driften

Driftstemperaturen påvirker væskens viskositet, tetthet og trykk. Høyere temperaturer reduserer lufttettheten og den effektive kraften i pneumatiske systemer.

Tetningsmaterialer har temperaturgrenser som påvirker ytelse og levetid. Standard NBR-tetninger fungerer fra -20 °C til +80 °C, mens spesialiserte materialer utvider temperaturområdet.

Termisk ekspansjon av komponenter kan påvirke klaringer og tetningers ytelse. Konstruksjonen må ta høyde for termisk vekst for å forhindre binding eller overdreven slitasje.

Kondens oppstår når trykkluften avkjøles til under duggpunktstemperaturen. Vannansamling forårsaker korrosjon, frysing og uregelmessig drift.

Forurensningseffekter

Støv og rusk forårsaker tetningsslitasje, ventilklemming og skader på innvendige komponenter. Forurensning er den viktigste årsaken til for tidlig sylindersvikt.

Partikkelstørrelsen påvirker skadens alvorlighetsgrad - partikler som er større enn tetningsklareringen, forårsaker umiddelbar skade, mens mindre partikler forårsaker gradvis slitasje.

Kjemisk forurensning angriper tetninger og forårsaker korrosjon. Materialkompatibilitet er avgjørende i miljøer med kjemikalier, løsemidler eller prosessvæsker.

Fuktforurensning fører til korrosjon av innvendige komponenter og kan fryse under kalde forhold, slik at luftkanalene blokkeres og driften hindres.

Fuktighet og korrosjon

Høy luftfuktighet øker risikoen for kondens i trykkluftsystemer. Vanndamp kondenserer når luften kjøles ned, og det dannes flytende vann i systemet.

Korrosjon påvirker stålkomponenter og kan føre til gropdannelse, avskalling og til slutt svikt. Rustfritt stål eller beskyttende belegg forhindrer korrosjonsskader.

Galvanisk korrosjon oppstår når ulike metaller kommer i kontakt med hverandre i nærvær av fuktighet. Riktig materialvalg forebygger problemer med galvanisk korrosjon.

Dreneringssystemer må fjerne oppsamlet vann fra systemets lavpunkter. Automatiske avløp forhindrer vannansamlinger som kan forårsake driftsproblemer.

Vibrasjons- og støteffekter

Mekaniske vibrasjoner fører til at festeanordninger løsner, tetninger forskyves og komponenter trettes ut. Riktig montering og isolering beskytter mot vibrasjonsskader.

Støtbelastninger fra raske retningsendringer eller ytre støt kan skade innvendige komponenter. Dempingssystemer reduserer støtbelastningen og forlenger levetiden.

Resonans forsterker vibrasjonseffektene når driftsfrekvensene samsvarer med komponentenes egenfrekvenser. Design bør unngå resonansforhold.

Fundamentets stabilitet påvirker systemets ytelse. Stiv montering forhindrer overdreven vibrasjon, mens fleksibel montering gir isolasjon.

Effekter av høyde og trykk

Stor høyde reduserer atmosfæretrykket, noe som påvirker ytelsen til den pneumatiske sylinderen. Krafteffekten avtar når det atmosfæriske mottrykket reduseres.

Trykkdifferanseberegninger må ta hensyn til høydeeffekter. Beregninger ved havnivå gjelder ikke direkte for installasjoner i stor høyde.

Luftens tetthet avtar med høyden, noe som reduserer massestrømmen og påvirker sylinderhastighetskarakteristikken ved konstant volumstrøm.

Kompressorens ytelse synker også med høyden, noe som krever større kompressorer eller høyere driftstrykk for å opprettholde systemets ytelse.

Hvilke vanlige problemer hindrer riktig drift av sylinderen?

Forståelse av vanlige problemer og årsakene til dem muliggjør effektive strategier for feilsøking og forebyggende vedlikehold.

Vanlige sylinderproblemer inkluderer lekkasje i tetninger som forårsaker krafttap, forurensning som forårsaker ujevne bevegelser, feil dimensjonering som fører til dårlig ytelse, og utilstrekkelig luftbehandling4 med for tidlig svikt i komponentene som resultat.

Tetningsrelaterte problemer

Intern lekkasje mellom kamrene reduserer kraften og fører til treg drift. Slitte stempeltetninger er den vanligste årsaken til redusert ytelse.

Utvendig lekkasje rundt stangen skaper sikkerhetsrisikoer og sløsing med trykkluft. Svikt i stangtettingen skyldes vanligvis forurensning eller overflateskader.

Ekstrudering av tetninger oppstår når tetninger presses inn i åpninger under høyt trykk. Dette skader tetningene og skaper permanente lekkasjeveier.

Herding av tetninger som følge av varme eller kjemisk eksponering reduserer fleksibiliteten og tetningseffektiviteten. Riktig materialvalg forebygger problemer med kjemisk kompatibilitet.

Problemer med forurensning

Partikkelforurensning øker tetningsslitasje og forårsaker ventilfeil. Utilstrekkelig filtrering er den viktigste årsaken til forurensningsproblemer.

Vannforurensning forårsaker korrosjon og kan fryse under kalde forhold. Riktig lufttørking forebygger vannrelaterte problemer og forlenger komponentenes levetid.

Oljeforurensning fra kompressorer fører til svelling og nedbrytning av tetninger. Oljefrie kompressorer eller effektiv fjerning av olje forhindrer forurensning.

Kjemisk forurensning angriper tetninger og metallkomponenter. Analyse av materialkompatibilitet forhindrer kjemisk skade i tøffe miljøer.

Dimensjonerings- og applikasjonsproblemer

Sylindere som er underdimensjonerte, kan ikke levere tilstrekkelig kraft for oppgaven, noe som resulterer i langsom drift eller manglende evne til å fullføre arbeidssyklusen.

Overdimensjonerte sylindere sløser med energi og kan operere for raskt til at de kan kontrolleres skikkelig. Riktig dimensjonering optimaliserer ytelsen og energieffektiviteten.

Utilstrekkelige føringssystemer tillater sidebelastning som forårsaker binding og for tidlig slitasje. Eksterne føringer kan være nødvendig ved sidebelastning.

Feil montering skaper spenningskonsentrasjoner og feiljustering som øker slitasjen på komponentene og reduserer systemets pålitelighet.

Problemer med systemdesign

Utilstrekkelig strømningskapasitet begrenser sylinderhastigheten og skaper trykkfall som reduserer kraftuttaket og systemets effektivitet.

Dårlig ventilvalg påvirker responstid og strømningsegenskaper. Ventilkapasiteten må samsvare med sylinderkravene for optimal ytelse.

Utilstrekkelig luftbehandling gjør at forurensning og fuktighet kan skade komponentene. Riktig filtrering og tørking er avgjørende for påliteligheten.

Mangelfull trykkregulering fører til ujevn ytelse og kan skade komponenter på grunn av overtrykk.

Vedlikeholdsrelaterte problemer

Uregelmessige filterbytter gjør at det kan bygge seg opp forurensning som skader komponenter og reduserer systemets pålitelighet og ytelse.

Feil smøring fører til økt friksjon og raskere slitasje. Både undersmøring og oversmøring skaper problemer.

Forsinket utskifting av tetninger gjør at mindre lekkasjer kan utvikle seg til større feil som krever omfattende reparasjoner og forårsaker lengre driftsstans.

Manglende ytelsesovervåking hindrer tidlig oppdagelse av problemer som kan rettes opp før de forårsaker feil.

| Problemkategori | Symptomer | Bakenforliggende årsaker | Forebyggingsmetoder |

|---|---|---|---|

| Tetningssvikt | Lekkasje, redusert kraft | Forurensning, slitasje | Ren luft, riktige materialer |

| Forurensning | Uregelmessig bevegelse, stikker | Dårlig filtrering | Tilstrekkelig luftbehandling |

| Problemer med dimensjonering | Dårlig ytelse | Feil valg | Korrekte beregninger |

| Systemproblemer | Inkonsekvent drift | Mangler ved utformingen | Profesjonell design |

| Vedlikehold | For tidlig svikt | Forsømmelse | Planlagt vedlikehold |

Hvordan integreres moderne sylindere med automatiseringssystemer?

Moderne sylindere har avansert teknologi og kommunikasjonsmuligheter som muliggjør sømløs integrering med sofistikerte automasjonssystemer.

Moderne sylindere integreres med automasjonssystemer ved hjelp av innebygde sensorer for posisjonstilbakemelding, elektroniske kontroller for presis drift, kommunikasjonsprotokoller for nettverkstilkobling og diagnostiske funksjoner for prediktivt vedlikehold.

Teknologi for integrering av sensorer

Innebygde posisjonssensorer eliminerer behovet for ekstern sensing, samtidig som de gir nøyaktige posisjonstilbakemeldinger for kontrollsystemer med lukket sløyfe.

Magnetiske sensorer registrerer stempelposisjonen gjennom sylinderveggene ved hjelp av Hall-effekt eller magnetoresistiv teknologi som gir analoge posisjonssignaler.

Optiske enkodere montert på eksterne sleder gir posisjonstilbakemelding med høyeste oppløsning for presisjonsposisjoneringsapplikasjoner.

Trykksensorer overvåker kammertrykket for krafttilbakemelding og diagnostisk informasjon som muliggjør avanserte kontrollstrategier og tilstandsovervåking.

Integrering av elektronisk kontroll

Servoventiler gir proporsjonal strømningskontroll basert på elektriske kommandosignaler, noe som muliggjør presis hastighets- og posisjonskontroll med programmerbare profiler.

Elektronisk trykkregulering bruker proporsjonale trykkventiler for å gi variabel kraftutgang og trykkregulering for jevn ytelse.

Integrerte regulatorer kombinerer ventilstyring, sensorbehandling og kommunikasjonsfunksjoner i kompakte pakker som forenkler systemintegreringen.

Feltbusstilkobling muliggjør distribuerte kontrollarkitekturer der individuelle sylindere kommuniserer direkte med sentrale kontrollsystemer.

Støtte for kommunikasjonsprotokoll

Industrielle Ethernet-protokoller som EtherNet/IP, Profinet og EtherCAT muliggjør høyhastighetskommunikasjon og styringskoordinering i sanntid.

Feltbussprotokoller som DeviceNet, Profibus og CANopen gir robust kommunikasjon for distribuerte kontrollapplikasjoner.

Trådløs kommunikasjon muliggjør overvåking og styring av mobile eller eksterne sylindere uten fysiske kabelforbindelser.

OPC-UA-støtte gir standardisert kommunikasjon for Industri 4.0-applikasjoner og integrering med bedriftssystemer.

Diagnose- og overvåkingsfunksjoner

Innebygd diagnostikk overvåker ytelsesparametere og komponenttilstand for å muliggjøre forebyggende vedlikehold og forhindre uventede feil.

Vibrasjonsovervåking oppdager mekaniske problemer som lagerslitasje, feiljustering eller monteringsproblemer før de forårsaker feil.

Temperaturovervåking beskytter mot overoppheting og gir data for termisk analyse og systemoptimalisering.

Brukssporing registrerer syklustall, driftstimer og ytelsestrender for vedlikeholdsplanlegging og livssyklusanalyse.

Industri 4.0-integrasjon

IoT-tilkobling muliggjør fjernovervåking og -kontroll via skybaserte plattformer som gir global tilgang til systeminformasjon.

Dataanalysefunksjoner behandler driftsdata for å identifisere optimaliseringsmuligheter og forutsi vedlikeholdsbehov.

Integrering av digitale tvillinger skaper virtuelle modeller av fysiske sylindere for simulering, optimalisering og prediktiv analyse.

Maskinlæringsalgoritmer analyserer driftsdata for å optimalisere ytelsen og forutsi komponentfeil før de oppstår.

Integrering av sikkerhetssystemer

Sikkerhetsklassifiserte sensorer og kontroller oppfyller kravene til funksjonell sikkerhet for bruksområder som krever SIL-klassifisert sikkerhet5 funksjoner.

Integrerte sikkerhetsfunksjoner inkluderer sikker stopp, sikker posisjonsovervåking og sikker hastighetsovervåking som eliminerer behovet for eksterne sikkerhetsanordninger.

Redundante systemer sørger for reservedrift og -overvåking for kritiske sikkerhetsapplikasjoner der feil kan føre til personskader.

Protokoller for sikkerhetskommunikasjon sikrer pålitelig overføring av sikkerhetskritisk informasjon mellom systemkomponenter.

Konklusjon

Sylindere fungerer ved hjelp av en elegant anvendelse av Pascals lov, og omdanner væsketrykk til presis lineær bevegelse gjennom koordinert drift av interne komponenter, kontrollsystemer og miljøbeskyttelsesfunksjoner som muliggjør pålitelig automatisering i utallige industrielle bruksområder.

Vanlige spørsmål om hvordan sylindere fungerer

Hvordan fungerer en pneumatisk sylinder?

En pneumatisk sylinder fungerer ved at trykklufttrykk virker på en stempeloverflate for å skape en lineær kraft i henhold til F = P × A, med retningsventiler som styrer luftstrømmen for å forlenge eller trekke stempelet og den tilknyttede stangen inn.

Hva er det grunnleggende prinsippet bak sylinderdrift?

Det grunnleggende prinsippet er Pascals lov, der trykket som påføres en innesluttet væske, overføres likt i alle retninger og skaper kraft når trykkforskjellen virker over en bevegelig stempeloverflate i sylinderen.

Hvordan fungerer enkeltvirkende og dobbeltvirkende sylindere forskjellig?

Enkeltvirkende sylindere bruker lufttrykk i én retning med fjær- eller gravitasjonsretur, mens dobbeltvirkende sylindere bruker lufttrykk til både ut- og inntrekk, noe som gir kraftfull bevegelse i begge retninger.

Hvilken rolle spiller tetninger i sylinderdrift?

Tetningene opprettholder trykkgrensene mellom sylinderkamrene, forhindrer utvendig lekkasje rundt stangen og blokkerer inntrengning av forurensning, noe som muliggjør riktig trykkforskjell og kraftgenerering for pålitelig drift.

Hvordan beregner du sylinderkraften?

Beregn sylinderkraften ved hjelp av F = P × A, der kraften er lik lufttrykket ganger effektivt stempelareal, og ta hensyn til reduksjonen i stangarealet på tilbaketrekningsslaget og effektivitetstap på 10-15%.

Hva er årsaken til at sylindere ikke fungerer som de skal?

Vanlige årsaker er lekkasje i tetninger som reduserer kraften, forurensning som forårsaker ujevne bevegelser, feil dimensjonering for bruksområdet, utilstrekkelig luftbehandling og dårlig vedlikehold som fører til nedbrytning av komponentene.

Hvordan integreres moderne sylindere med automasjonssystemer?

Moderne sylindere integreres ved hjelp av innebygde sensorer for posisjonstilbakemelding, elektroniske kontroller for presis drift, kommunikasjonsprotokoller for nettverkstilkobling og diagnostiske funksjoner for prediktivt vedlikehold og Industri 4.0-applikasjoner.

Hvilke miljøfaktorer påvirker hvordan sylindere fungerer?

Miljøfaktorer inkluderer temperatur som påvirker væskens egenskaper og tetningens ytelse, forurensning som forårsaker slitasje og funksjonsfeil, fuktighet som skaper korrosjon, vibrasjoner som øker utmattelsen, og høyde over havet som påvirker trykkforskjeller og ytelse.

Fotnoter

-

Lær mer om Pascals lov og dens grunnleggende rolle i fluidmekanikken. ↩

-

Oppdag de ulike tetningstypene som brukes i industrisylindere, og hva de kan brukes til. ↩

-

Utforsk ulike Industrial Ethernet-protokoller som brukes til høyhastighetskommunikasjon i automasjonssystemer. ↩

-

Forstå internasjonale standarder for trykkluftkvalitet og deres betydning i pneumatiske systemer. ↩

-

Forstå Safety Integrity Levels (SIL) innen funksjonell sikkerhet og deres relevans for industriell automasjon. ↩