Wanneer uw pneumatische cilinders plotseling 30% van hun nominale kracht verliezen of ondanks voldoende compressorcapaciteit niet de gespecificeerde snelheden halen, ondervindt u waarschijnlijk de cumulatieve effecten van drukverliezen in poorten en fittingen – onzichtbare energiedieven die de efficiëntie van het systeem met 40-60% kunnen verminderen, terwijl ze volledig verborgen blijven voor het blote oog. Deze drukverliezen stapelen zich op in uw hele systeem en creëren prestatieknelpunten die frustrerend zijn voor ingenieurs die zich richten op de afmetingen van cilinders en daarbij het cruciale stroompad negeren. 💨

De dynamica van drukverlies in pneumatische systemen volgt vloeistofmechanica1 principes waarbij elke beperking (poorten, fittingen, kleppen) energieverliezen veroorzaakt die evenredig zijn aan de kwadratische snelheid van de stroming, waarbij de totale drukval van het systeem de som is van alle individuele verliezen, waardoor de beschikbare cilinderkracht en snelheidsprestaties direct worden verminderd.

Gisteren heb ik Maria geholpen, een productie-ingenieur bij een textielmachinefabriek in Georgia, die ontdekte dat het optimaliseren van haar drukverlies haar cilindersnelheid met 45% verhoogde zonder ook maar één cilinder te vervangen of compressorcapaciteit toe te voegen.

Inhoudsopgave

- Wat veroorzaakt drukverlies in componenten van pneumatische systemen?

- Hoe berekent en meet u drukverliezen?

- Wat is het cumulatieve effect van meerdere beperkingen?

- Hoe kunt u drukverlies minimaliseren voor maximale prestaties?

Wat veroorzaakt drukverlies in componenten van pneumatische systemen?

Inzicht in de fundamentele mechanismen van drukverlies is essentieel voor systeemoptimalisatie. 🔬

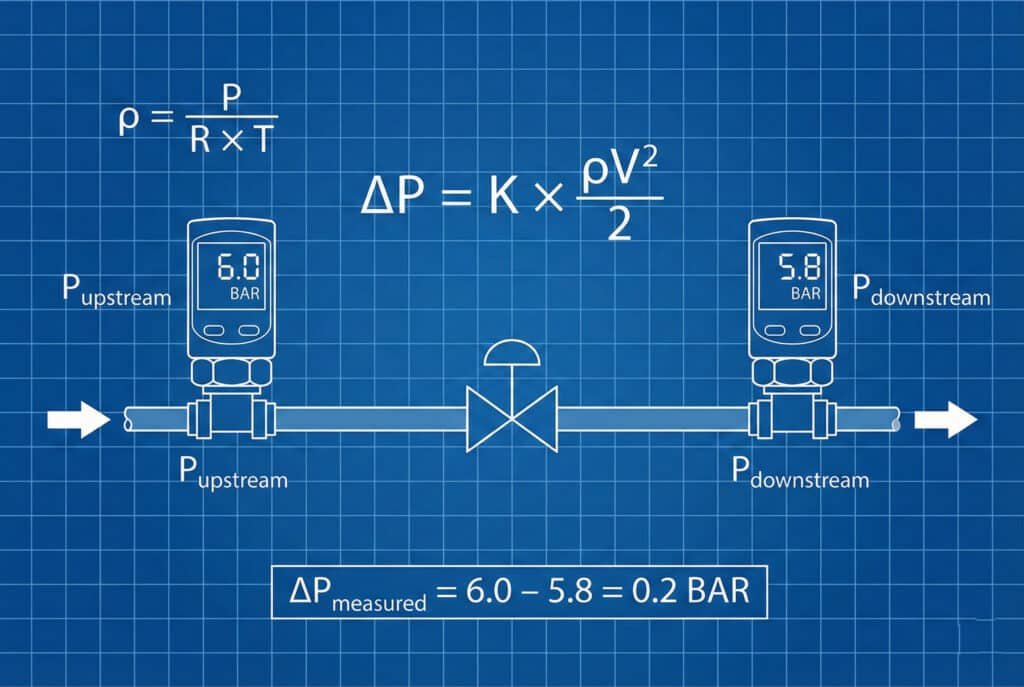

Drukverlies treedt op wanneer stromende lucht belemmeringen tegenkomt die kinetische energie omzetten in warmte door wrijving, turbulentie en stromingsscheiding2, waarbij verliezen worden bepaald door de vergelijking

\( \Delta P = K \times (\rho V^{2} / 2) \), waarbij K de verliescoëfficiënt is die specifiek is voor elke componentgeometrie en stromingsomstandigheden.

Fundamentele drukvalvergelijking

De basisrelatie voor drukverlies is:

$$

\Delta P = K \times \frac{\rho V^{2}}{2}

$$

Waar:

- \( \Delta P \) = Drukval (Pa)

- \( K \) = Verliescoëfficiënt (dimensieloos)

- \( \rho \) = Luchtdichtheid (kg/m^3)

- \( V \) = Luchtsnelheid (m/s)

Primaire verliesmechanismen

Wrijvingsverliezen:

- Wandwrijving: De viscositeit van lucht veroorzaakt schuifspanning op de wanden van leidingen.

- OppervlakteruwheidOnregelmatige oppervlakken verhogen de wrijvingscoëfficiënt.

- LengteafhankelijkheidVerliezen stapelen zich op over afstand

- Reynoldsgetal3 effecten: Het stromingsregime beïnvloedt de wrijvingsfactor

Formulierverliezen:

- Plotselinge weeën: Stromingsversnelling door verkleind oppervlak

- Plotselinge uitbreidingen: Stromingsvertraging en energiedissipatie

- Richtingsveranderingen: Elleboogstukken, T-stukken en bochten veroorzaken turbulentie.

- Obstakels: Kleppen, filters en fittingen onderbreken de doorstroming

Componentspecifieke verliescoëfficiënten

| Component | Typische K-waarde | Primair verliesmechanisme |

|---|---|---|

| Rechte buis (per L/D) | 0.02-0.05 | Wandwrijving |

| 90° elleboog | 0.3-0.9 | Stromingsscheiding |

| Plotselinge samentrekking | 0.1-0.5 | Versnellingsverliezen |

| Plotselinge uitbreiding | 0.2-1.0 | Vertragingsverliezen |

| Kogelkraan (volledig open) | 0.05-0.2 | Kleine beperking |

| Schuifafsluiter (volledig geopend) | 0.1-0.3 | Stroomverstoring |

Effecten van poortgeometrie

Ontwerp van cilinderpoort:

- Scherpe poorten: Hoge verliescoëfficiënten (K = 0,5-1,0)

- Afgeronde invoer: Verminderde verliezen (K = 0,1-0,3)

- Taps toelopende overgangen: Minimale scheiding (K = 0,05-0,15)

- Diameter poort: Omgekeerde relatie met snelheid en verliezen

Interne stromingspaden:

- Havendiepte: Heeft invloed op in- en uitstroomverliezen

- Interne kamers: Creëer expansie-/contractieverliezen

- Veranderingen in de stroomrichting: 90° bochten verhogen de verliezen aanzienlijk

- Productietoleranties: Scherpe randen versus vloeiende overgangen

Passende bijdragen

Indrukfittingen:

- Interne beperkingen: Verminderde effectieve diameter

- Complexiteit van het stromingspad: Meerdere richtingsveranderingen

- Afdichting interferentieO-ringen veroorzaken stromingsverstoringen.

- Assemblagevariaties: Inconsistente interne geometrie

Schroefdraadverbindingen:

- Draadinterferentie: Gedeeltelijke obstructie van de bloedstroom

- Afdichtende werking: Schroefdraadverbindingen beïnvloeden het doorstroomoppervlak

- Uitlijningsproblemen: Verkeerd uitgelijnde verbindingen verhogen verliezen

- Interne geometrie: Variërende interne diameters

Casestudy: Maria's textielmachines

Maria's systeemanalyse bracht belangrijke bronnen van drukverlies aan het licht:

- Toevoerdruk: 7 bar bij compressor

- Cilinderinlaatdruk: 4,8 bar (31%-verlies)

- Belangrijkste bijdragers:

– Filters: 0,6 bar verlies

– Kleppenblok: 0,8 bar verlies

– Fittingen en slangen: 0,5 bar verlies

– Cilinderpoorten: 0,3 bar verlies

Deze totale drukval van 2,2 bar verminderde haar effectieve cilinderkracht met 31% en haar snelheid met 45%.

Hoe berekent en meet u drukverliezen?

Nauwkeurige berekening en meting van drukverlies maakt gerichte systeemoptimalisatie mogelijk. 📊

Bereken drukverliezen met behulp van componentverliescoëfficiënten en stroomsnelheden: \( \Delta P = K \times (\rho V^{2} / 2) \), meet vervolgens de werkelijke verliezen met behulp van zeer nauwkeurige druktransducers die voor en na elke component zijn geplaatst om de berekeningen te valideren en onverwachte beperkingen te identificeren.

Berekeningsmethode

Stap voor stap proces:

- Bepaal het debiet: \( Q = A \times V \) (cilinder vereisten)

- Bereken snelheden: \( V = Q / A \) voor elke component

- Zoek verliescoëfficiënten: \( K \) waarden uit literatuur of tests

- Individuele verliezen berekenen: \( \Delta P = K \times (\rho V^{2} / 2) \)

- Totaal verlies: \( \Delta P_{\text{totaal}} = \Sigma \Delta P_{\text{individueel}} \)

Berekening van de luchtdichtheid:

$$

\rho = \frac{P}{R \times T}

$$

Waar:

- \( P \) = Absolute druk (Pa)

- \( R \) = Specifieke gasconstante4 voor lucht (287 J/kg·K)

- \( T \) = Absolute temperatuur (K)

Stroomsnelheidsberekeningen

Voor ronde dwarsdoorsneden:

$$

V = \frac{4Q}{\pi D^{2}}

$$

Waar:

- \( Q \) = Volumestroom (m^3/s)

- \( D \) = Binnendiameter (m)

Voor complexe geometrieën:

$$

V = \frac{Q}{A_{\text{effectief}}}

$$

Waar \( A_{\text{effectief}} \) experimenteel of door middel van CFD-analyse5.

Meetapparatuur en opstelling

| Uitrusting | Nauwkeurigheid | Toepassing | Kostenniveau |

|---|---|---|---|

| Differentiële druktransducers | ±0,11 TP3T FS | Componententesten | Medium |

| Pitotbuizen | ±2% | Snelheidsmeting | Laag |

| Diafragma's | ±1% | Debietmeting | Laag |

| Massastroommeters | ±0,5% | Nauwkeurige flowmeting | Hoog |

Meettechnieken

Installatie van drukaansluiting:

- Stroomopwaartse locatie: 8-10 buisdiameters vóór beperking

- Stroomafwaartse locatie: 4-6 buisdiameters na vernauwing

- Kraanontwerp: Verzonken, braamvrije gaten

- Meerdere kranen: Gemiddelde meetwaarden voor nauwkeurigheid

Protocol voor gegevensverzameling:

- Stabiele omstandigheden: Laat het systeem stabiliseren

- Meerdere metingenStatistische analyse van variaties

- Temperatuurcompensatie: Corrigeer voor dichtheidsveranderingen

- Correlatie tussen debiet en snelheid: Meet gelijktijdig debiet en druk

Rekenvoorbeelden

Voorbeeld 1: Cilinderpoortverlies

Gegeven:

- Debiet: 100 SCFM (0,047 m³/s bij standaardomstandigheden)

- Poortdiameter: 8 mm

- Bedrijfsdruk: 6 bar

- Temperatuur: 20 °C

- Poortverliescoëfficiënt: K = 0,4

Berekening:

- Snelheid: V = 4 × 0,047/(π × 0,008²) = 93,4 m/s

- Dichtheid: ρ = 600.000/(287 × 293) = 7,14 kg/m³

- Drukval: ΔP = 0,4 × (7,14 × 93,4²)/2 = 12.450 Pa = 0,125 bar

Voorbeeld 2: Pasverlies

90° elleboog met:

- Binnendiameter: 6 mm

- Debiet: 50 SCFM

- Verliescoëfficiënt: K = 0,6

Resultaat: \( \Delta P = 0,18\ \text{bar} \)

Validatie en verificatie

Meting versus berekening:

- Typische overeenkomst: ±15% voor standaardcomponenten

- Complexe geometrieën: ±25% vanwege geometrische onzekerheden

- Productievariaties: ±10% component-tot-component

- Installatie-effecten: ±20% als gevolg van omstandigheden stroomopwaarts/stroomafwaarts

Bronnen van discrepantie:

- Nauwkeurigheid van de verliescoëfficiënt: Literatuurwaarden versus werkelijke componenten

- Effecten van het stromingsregime: Overgang tussen laminaire en turbulente stroming

- Temperatuur: Variaties in dichtheid en viscositeit

- Samendrukbaarheid: Effecten van hoge stroomsnelheden

Systeemanalyse

Maria's textielmaten:

- Berekend totaal verlies: 2,0 bar

- Gemeten totaal verlies: 2,2 bar (10% verschil)

- Grote verschillen:

– Filterbehuizing: 25% hoger dan berekend

– Kleppenblok: 15% hoger dan verwacht

– Fittingen: Nauwkeurige overeenstemming met berekeningen

Inzichten in metingen:

- Filterconditie: Gedeeltelijke verstopping verhoogde verliezen

- Ontwerp spruitstuk: Interne geometrie restrictiever dan verondersteld

- Installatie-effecten: Turbulentie stroomopwaarts had invloed op sommige metingen.

Wat is het cumulatieve effect van meerdere beperkingen?

Meerdere drukdalingen in een systeem zorgen voor een versterkend effect dat de prestaties aanzienlijk beïnvloedt. 📈

Het cumulatieve effect van drukverlies volgt het principe dat het totale systeemverlies gelijk is aan de som van alle individuele verliezen \( \Delta P_{\text{total}} = \Sigma \Delta P_i \), waarbij elke beperking de beschikbare druk voor volgende componenten vermindert, wat leidt tot een cascade-effect van prestatieverlies dat de cilinderkracht met 40-60% kan verminderen in slecht ontworpen systemen.

Analyse van drukverlies in series

Additieve aard:

$$

\Delta P_{\text{totaal}} = \Delta P_{1} + \Delta P_{2} + \Delta P_{3} + \cdots + \Delta P_{n}

$$

Elk onderdeel in het stroompad draagt bij aan het totale systeemverlies.

Beschikbare drukberekening:

$$

P_{\text{beschikbaar}} = P_{\text{aanbod}} – \Delta P_{\text{totaal}}

$$

Deze beschikbare druk bepaalt de werkelijke prestaties van de cilinder.

Drukvalverdeling

Typische systeemstoringen:

- Toevoersysteem: 10-20% (filters, regelaars, hoofdleidingen)

- Kleppenblok: 25-35% (richtingsventielen, stroomregelaars)

- Verbindingslijnen: 15-25% (buizen, fittingen)

- Cilinderpoorten: 10-20% (inlaat-/uitlaatbeperkingen)

- Uitlaatsysteem: 5-15% (geluiddempers, uitlaatkleppen)

Prestatie-impactanalyse

Krachtvermindering:

$$

F_{\text{werkelijk}} = F_{\text{nominaal}} \times \left( \frac{P_{\text{beschikbaar}}}{P_{\text{nominaal}}} \right)

$$

Waar drukverliezen de beschikbare kracht direct verminderen.

Snelheidseffect:

Het debiet door restricties is als volgt:

$$

Q = C_v \times \sqrt{\frac{\Delta P}{SG}}

$$

Een lagere beschikbare druk vermindert het debiet en de cilindersnelheid.

Cascade-effecten

| Systeemcomponent | Individueel verlies | Cumulatief verlies | Prestatie-impact |

|---|---|---|---|

| Filter | 0,3 bar | 0,3 bar | 4% krachtvermindering |

| Regelaar | 0,2 bar | 0,5 bar | 7% krachtvermindering |

| Hoofdklep | 0,6 bar | 1,1 bar | 16% krachtvermindering |

| Hulpstukken | 0,4 bar | 1,5 bar | 21% krachtvermindering |

| Cilinderpoort | 0,3 bar | 1,8 bar | 26% krachtvermindering |

Niet-lineaire effecten

Snelheid in het kwadraat Relatie:

Naarmate de stroming toeneemt, neemt de drukval kwadratisch toe:

$$

\Delta P \propto Q^{2}

$$

Dit betekent dat een verdubbeling van het debiet de drukval verviervoudigt.

Beperkingen op het samenstellen:

Meerdere kleine beperkingen kunnen door snelheidseffecten tot grotere totale verliezen leiden dan één grote beperking.

Systeemefficiëntieanalyse

Algehele systeemefficiëntie:

$$

\eta_{\text{systeem}}

= \frac{P_{\text{beschikbaar}}}{P_{\text{aanbod}}}

= \frac{P_{\text{aanbod}} – \Sigma \Delta P}{P_{\text{aanbod}}}

$$

Berekening van energieverspilling:

$$

\eta_{\text{systeem}}

= \frac{P_{\text{beschikbaar}}}{P_{\text{aanbod}}}

= \frac{P_{\text{aanbod}} – \Sigma \Delta P}{P_{\text{aanbod}}}

$$

Waar verspilde energie wordt omgezet in warmte.

Optimalisatieprioriteiten

Pareto-analyse:

Richt optimalisatie-inspanningen op componenten met de grootste verliezen:

- KleppenblokkenVaak 30-40% van de totale verliezen

- Filters: Kan 20-30% zijn wanneer het vuil is

- Cilinderpoorten: 15-25% in cilinders met kleine boring

- Hulpstukken: 10-20% cumulatief effect

Casestudy: Cumulatieve effectbeoordeling

Maria's systeem vóór optimalisatie:

- Toevoerdruk: 7,0 bar

- Verkrijgbaar bij cilinder: 4,8 bar

- Systeemefficiëntie: 69%

- Krachtvermindering: 31%

- Snelheidsvermindering: 45%

Individuele bijdragen:

- Primaire filter: 0,4 bar (18% totaal verlies)

- Secundair filter: 0,2 bar (9% totaal verlies)

- Drukregelaar: 0,3 bar (14% totaal verlies)

- Hoofdklepverdeelstuk: 0,8 bar (36% totaal verlies)

- Distributieleiding: 0,3 bar (14% totaal verlies)

- Cilinderaansluitingen: 0,2 bar (9% totaal verlies)

Prestatiecorrelatie:

- Theoretische cilinderkracht: 1.250 N

- Werkelijk gemeten kracht: 860 N (31%-reductie)

- Correlatienauwkeurigheid: 98%-overeenkomst met op druk gebaseerde berekening

Hoe kunt u drukverlies minimaliseren voor maximale prestaties?

Om drukverlies te verminderen, moeten de keuze van componenten, de afmetingen en het ontwerp van het systeem systematisch worden geoptimaliseerd. 🎯

Minimaliseer drukverlies door componentoptimalisatie (grotere poorten, gestroomlijnde kleppen), verbeteringen in het systeemontwerp (kortere paden, minder beperkingen), juiste dimensionering (voldoende doorstroomcapaciteit) en onderhoudspraktijken (schone filters, juiste installatie) om 80-90% aan verloren prestaties terug te winnen.

Strategieën voor de selectie van componenten

Klepoptimalisatie:

- Kleppen met hoge Cv-waardeSelecteer kleppen met een doorstroomcoëfficiënt die 2-3 keer hoger is dan de berekende vereisten.

- Volledig-poortontwerpen: Interne beperkingen minimaliseren

- Gestroomlijnde stromingspaden: Vermijd scherpe hoeken en plotselinge veranderingen.

- Geïntegreerde spruitstukken: Verminder verbindingsverliezen

Verbeteringen aan poorten en fittingen:

- Grotere poortdiameters: Verhoging met 25-50% boven het berekende minimum

- Soepele overgangen: Afgeschuinde of afgeronde ingangen

- Hoogwaardige fittingen: Nauwkeurig vervaardigde interne geometrieën

- Rechte ontwerpen: Minimaliseer veranderingen in de stroomrichting

Optimalisatie systeemontwerp

Verbeteringen aan de lay-out:

- Kortere stromingswegen: Directe routing tussen componenten

- Minimaliseer fittingen: Gebruik waar mogelijk doorlopende slangen.

- Parallelle stromingspaden: Verdeel de stroming om de individuele snelheden te verminderen

- Strategische plaatsing van componenten: Positioneer componenten met hoge verliezen optimaal

Richtlijnen voor de maatvoering:

- Diameter buizen: Afmeting voor een maximale snelheid van 15 m/s

- Havengrootte: minimaal 1,5-2x de berekende oppervlakte

- Kleppen selecteren: Cv-classificatie 2-3x berekende vereiste

- Filtergrootte: Maat voor <0,1 bar verlies bij maximale doorstroming

Geavanceerde optimalisatietechnieken

| Techniek | Drukvalreductie | Implementatiekosten | Complexiteit |

|---|---|---|---|

| Vergroting van de poort | 40-60% | Laag | Laag |

| Klepupgrade | 30-50% | Medium | Laag |

| Systeem herontwerp | 50-70% | Hoog | Hoog |

| CFD-optimalisatie | 60-80% | Medium | Zeer hoog |

Onderhoud en operationele praktijken

Filterbeheer:

- Regelmatige vervanging: Voordat het drukverschil groter wordt dan 0,2 bar

- De juiste maat: Extra grote filters verminderen drukverlies

- Bypass-systemen: Onderhoud toestaan zonder afsluiten

- Conditiebewaking: Continue bewaking van het drukverschil

Beste praktijken voor installatie:

- Juiste uitlijningZorg ervoor dat de fittingen volledig zijn geplaatst.

- Soepele overgangen: Vermijd interne stappen of hiaten

- Voldoende ondersteuningVoorkom vervorming van de leiding onder druk.

- Kwaliteitscontrole: Controleer de interne geometrie na installatie.

Bepto's oplossingen voor drukvaloptimalisatie

Bij Bepto Pneumatics hebben we uitgebreide methoden ontwikkeld om drukverliezen in het systeem tot een minimum te beperken:

Ontwerpinnovaties:

- Geoptimaliseerde poortgeometrie: CFD-ontworpen stromingspaden

- Geïntegreerde verdeelsystemen: Externe verbindingen verwijderen

- Cilinders met grote boring: Extra grote poorten voor minder verliezen

- Gestroomlijnde fittingen: Op maat ontworpen verbindingen met laag verlies

Prestatieresultaten:

- Vermindering van drukverlies: 60-80% verbetering ten opzichte van standaardontwerpen

- Kracht herstel: 90-95% van theoretische kracht bereikt

- Snelheidsverbetering: 40-60% snellere cyclustijden

- Energie-efficiëntie: 25-35% vermindering van het persluchtverbruik

Implementatiestrategie voor het systeem van Maria

Fase 1: Snelle successen (week 1-2)

- Filter vervangen: Filters met hoge doorstroming en lage weerstand

- Upgrade van kleppensysteem: Richtingsventielen met hoge Cv-waarde

- Optimalisatie van de pasvorm: Vervang beperkende push-in fittingen

- Upgrades voor buizen: Toevoerleidingen met grotere diameter

Fase 2: Herontwerp van het systeem (maand 1-2)

- Integratie van het verdeelstuk: Aangepaste spruitstuk met geoptimaliseerde stromingspaden

- Havenwijzigingen: Vergroot waar mogelijk de cilinderpoorten.

- Layoutoptimalisatie: Herontwerp van de pneumatische leidingen

- Componentconsolidatie: Verminder het aantal doorstromingsbeperkingen

Fase 3: Geavanceerde optimalisatie (maand 3-6)

- CFD-analyse: Complexe stromingsgeometrieën optimaliseren

- Aangepaste componentenOntwerp toepassingsspecifieke oplossingen

- Prestatiebewaking: Continue systeemoptimalisatie

- Voorspellend onderhoud: Onderhoudsplanning op basis van drukverlies

Resultaten en prestatieverbetering

Maria's implementatieresultaten:

- Vermindering van drukverlies: Van 2,2 bar naar 0,8 bar (verbetering van 64%)

- Beschikbare cilinderdruk: Verhoogd van 4,8 bar naar 6,2 bar

- Kracht herstel: Van 860 N tot 1160 N (verbetering van 35%)

- Snelheidsverbetering: 45% snellere cyclustijden

- Energie-efficiëntie: 28% vermindering van het luchtverbruik

Kosten-batenanalyse

Implementatiekosten:

- Upgrades voor onderdelen: $15,000

- Systeemwijzigingen: $8,000

- Engineeringstijd: $5,000

- Installatie: $3,000

- Totale investering: $31,000

Jaarlijkse voordelen:

- Productiviteitsverbetering: $85.000 (snellere cyclustijden)

- Energiebesparing: $18.000 (verminderd luchtverbruik)

- Vermindering van onderhoud: $8.000 (minder belasting van onderdelen)

- Kwaliteitsverbetering: $12.000 (meer consistente prestaties)

- Totaal jaarlijks voordeel: $123,000

ROI-analyse:

- Terugverdientijd: 3,0 maanden

- 10-jaars NCW: $920,000

- Interne rentevoet: 295%

Monitoring en continue verbetering

Prestaties bijhouden:

- Drukbewaking: Continue meting op belangrijke punten

- Volgen van debiet: Controleer de vereisten voor de systeemdoorstroming

- Efficiëntieberekening: De prestaties van het systeem in de loop van de tijd bijhouden

- Trendanalyse: Patronen van degradatie identificeren

Optimalisatiemogelijkheden:

- Seizoensgebonden aanpassingen: Houd rekening met temperatuureffecten

- Ladingoptimalisatie: Aanpassen aan wisselende productie-eisen

- Technologie-upgrades: Nieuwe componenten met laag verlies implementeren

- Beste praktijken: Deel succesvolle optimalisatietechnieken

De sleutel tot succesvolle optimalisatie van drukverlies ligt in het besef dat elke beperking ertoe doet en dat het cumulatieve effect van meerdere kleine verbeteringen de prestaties van het systeem drastisch kan veranderen. 💪

Veelgestelde vragen over drukval-dynamica

Welk percentage van de toevoerdruk gaat doorgaans verloren door drukverlies?

Goed ontworpen pneumatische systemen mogen niet meer dan 10-15% aan toevoerdruk verliezen door beperkingen, terwijl slecht ontworpen systemen 30-50% kunnen verliezen. Systemen die meer dan 20% aan toevoerdruk verliezen, moeten worden geëvalueerd op optimalisatiemogelijkheden.

Hoe bepaal je welke drukdalingen je als eerste moet aanpakken?

Gebruik de Pareto-analyse om u eerst te concentreren op de grootste individuele verliezen. Doorgaans dragen klepverdeelstukken en filters voor 50-60% bij aan de totale drukval in het systeem, waardoor ze de hoogste prioriteit hebben bij optimalisatie-inspanningen.

Kan drukverlies volledig worden geëlimineerd?

Volledige eliminatie is onmogelijk vanwege fundamentele vloeistofmechanica, maar drukdalingen kunnen worden geminimaliseerd tot 5-10% van de toevoerdruk door een goed ontwerp. Het doel is om de beste balans tussen prestaties en kosten te bereiken.

Hoe beïnvloedt drukverlies de cilindersnelheid versus kracht op verschillende manieren?

Drukverlies beïnvloedt zowel kracht als snelheid, maar de relaties verschillen. Kracht neemt lineair af met drukverlies (F ∝ P), terwijl snelheid afneemt met de vierkantswortel van drukverlies (v ∝ √ΔP), waardoor snelheid minder gevoelig is voor matige drukverliezen.

Hebben staafloze cilinders andere drukvalkenmerken?

Stangloze cilinders kunnen worden ontworpen met grotere, meer geoptimaliseerde poorten vanwege hun constructieflexibiliteit, waardoor ze mogelijk 20-30% lagere drukverliezen bieden dan vergelijkbare cilinders met stang. Ze kunnen echter complexere interne stromingspaden hebben die een zorgvuldige ontwerpoptimalisatie vereisen.

-

Bekijk het deelgebied van de natuurkunde dat zich bezighoudt met de mechanica van vloeistoffen en de krachten die daarop inwerken. ↩

-

Begrijp het fenomeen waarbij vloeistof zich losmaakt van een oppervlak, wat turbulentie en energieverlies veroorzaakt. ↩

-

Ontdek de dimensieloze grootheid die wordt gebruikt om stromingspatronen en de overgang van laminaire naar turbulente stroming te voorspellen. ↩

-

Controleer de fysische constante voor droge lucht die wordt gebruikt bij berekeningen van dichtheid en druk. ↩

-

Leer meer over de numerieke analysemethode die wordt gebruikt om problemen met vloeistofstromen te analyseren en op te lossen. ↩