Veroorzaken plotselinge sluitingen van kleppen destructieve drukpieken in uw pneumatische systemen? Luchthamers veroorzaken hevige drukgolven die kleppen kunnen beschadigen, leidingen kunnen doen barsten en dure apparatuur kunnen vernielen, wat kan leiden tot catastrofale systeemstoringen en kostbare stilstand.

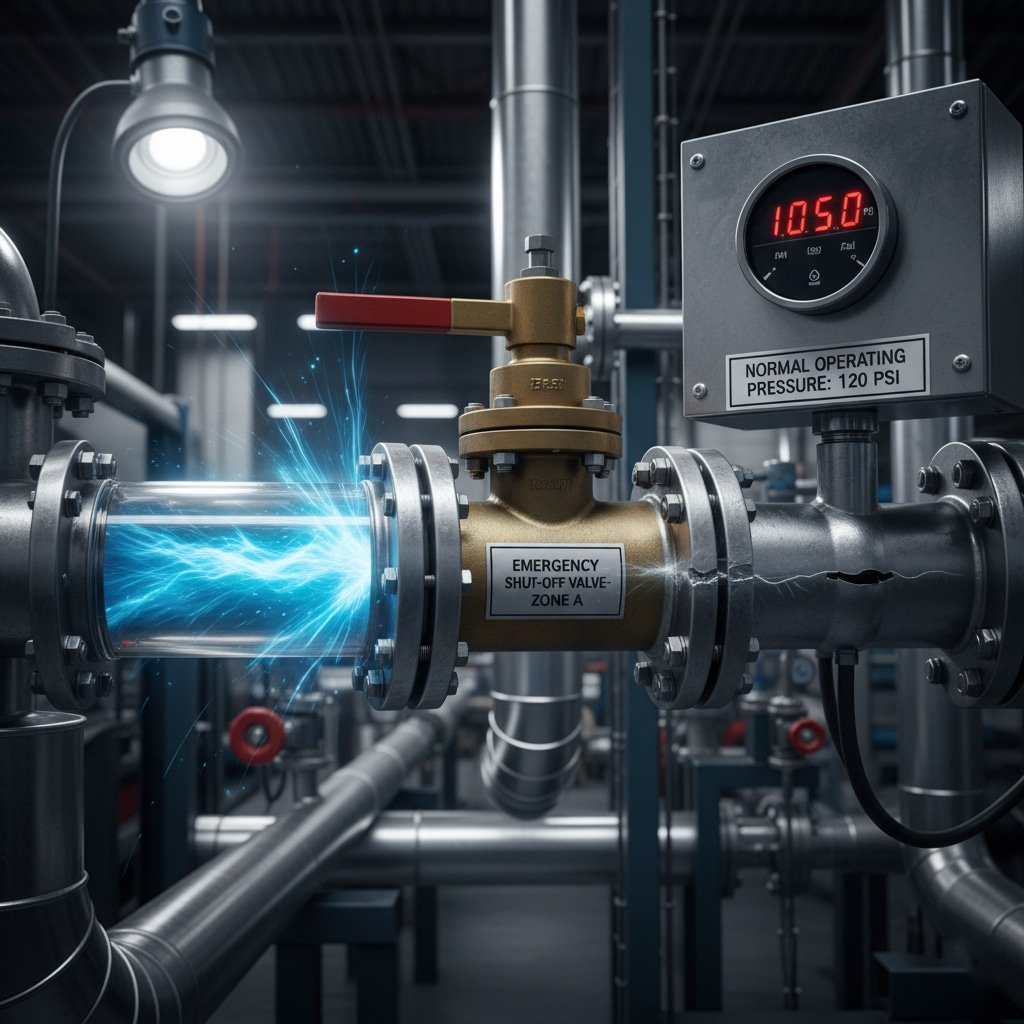

Luchthamer treedt op wanneer snel bewegende perslucht plotseling wordt gestopt door het sluiten van een klep, waardoor drukgolven ontstaan die zich door het systeem voortplanten op geluidssnelheid1, en kan een druk bereiken die 5-10 keer hoger is dan de normale werkdruk.

Vorige maand kreeg ik een dringend telefoontje van Robert, een onderhoudsmonteur in een textielfabriek in North Carolina. Zijn fabriek had te maken met herhaaldelijke klepstoringen en leidingbreuken als gevolg van ongecontroleerde luchthamer effecten, wat resulteerde in $30.000 wekelijkse verliezen door productieonderbrekingen.

Inhoudsopgave

- Wat veroorzaakt luchthamers in pneumatische systemen?

- Hoe verplaatsen drukgolven zich door pneumatische leidingen?

- Wat zijn de meest effectieve methodes om schade door luchthamers te voorkomen?

- Hoe kun je de luchthamerdruk in je systeem berekenen?

Wat veroorzaakt luchthamers in pneumatische systemen?

Inzicht in de hoofdoorzaken van luchtslag is essentieel om schade aan het systeem te voorkomen en een betrouwbare werking te garanderen. ⚡

Luchthamer wordt veroorzaakt door het snel sluiten van kleppen, plotselinge veranderingen in de stromingsrichting, het uitschakelen van de compressor of noodstops die het volgende creëren impulsoverdracht2 van bewegende luchtmassa naar stationaire systeemcomponenten, waardoor destructieve drukgolven ontstaan.

Primaire triggermechanismen

Snelle klepsluiting

De meest voorkomende oorzaak is dat snelwerkende kleppen snel sluiten:

- Magneetventielen: Sluiten in 10-50 milliseconden

- Kogelkranen: Kwartslag sluiting zorgt voor onmiddellijke stop

- Noodafsluitingen: Ontworpen voor een snelle sluiting, maar met een maximaal hamereffect

- Terugslagkleppen: Slaat dicht wanneer de stroom omkeert

Invloed stroomsnelheid

Hogere luchtsnelheden verhogen de hamerhinder:

| Luchtsnelheid (m/s) | Risiconiveau hamer | Typische toepassingen |

|---|---|---|

| 5-10 | Laag | Standaard pneumatisch gereedschap |

| 10-20 | Matig | Industriële automatisering |

| 20-30 | Hoog | Verpakking met hoge snelheid |

| 30+ | Ernstig | Noodafblaassystemen |

Systeemconfiguratiefactoren

Pijplengte en -diameter

Langere pijpen met kleinere diameters versterken drukgolven:

Kritische parameters:

- Lengte: Langere runs verlengen de golfreflectietijd

- Diameter: Kleinere pijpen concentreren drukeffecten

- Wanddikte: Dunne wanden zijn niet bestand tegen drukpieken

- Materiaal: Stalen buizen kunnen beter tegen druk dan kunststof

Bepto oplossingsaanpak

Onze rodless cilindersystemen bevatten geavanceerde debietcontroletechnologie en geleidelijke klepsluitmechanismen die de luchthamereffecten met 70-80% verminderen in vergelijking met standaard pneumatische componenten. We ontwerpen onze systemen met de juiste dimensionering en debietregeling om destructieve drukgolven te voorkomen.

Hoe verplaatsen drukgolven zich door pneumatische leidingen?

Het gedrag van drukgolven volgt specifieke fysische wetten die de impact van het systeem bepalen. 🌊

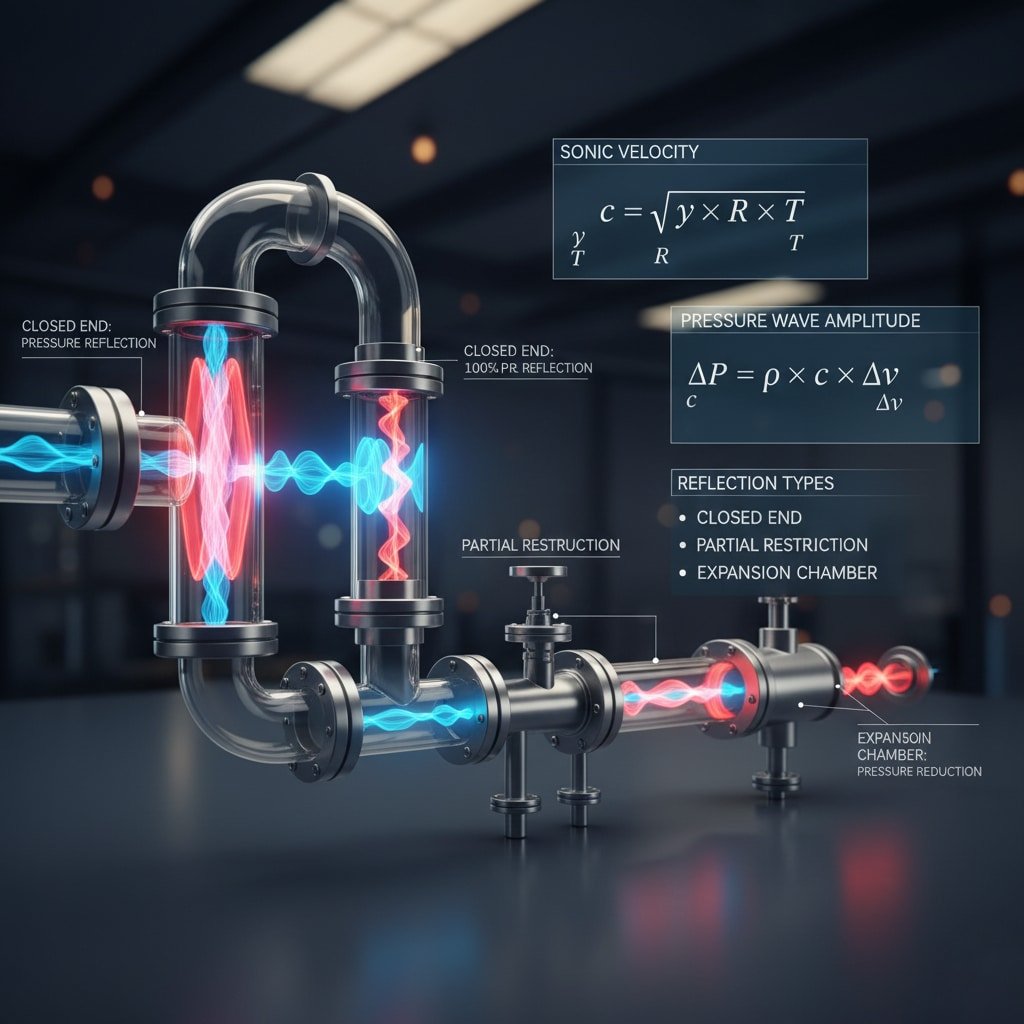

Drukgolven reizen door pneumatische systemen met een geluidssnelheid (ongeveer 343 m/s in lucht) en weerkaatsen tegen gesloten uiteinden en pijpfittingen, waardoor staande golfpatronen3 die de druk kunnen opvoeren tot gevaarlijke niveaus.

Golfvoortplantingsfysica

Berekeningen sonische snelheid

Luchthamergolven verplaatsen zich met de geluidssnelheid in het medium:

Formule: c = √(γ × R × T)

Waar:

- c = Golfsnelheid (m/s)

- γ = Specifieke warmteverhouding4 (1,4 voor lucht)

- R = Gasconstante (287 J/kg-K voor lucht)

- T = Absolute temperatuur (K)

Drukgolf Amplitude

De Joukowsky-vergelijking5 bepaalt de maximale drukstijging:

ΔP = ρ × c × Δv

Waar:

- ΔP = Drukverhoging (Pa)

- ρ = Luchtdichtheid (kg/m³)

- c = Golfsnelheid (m/s)

- Δv = Snelheidsverandering (m/s)

Golfreflectie en -versterking

Randvoorwaarden

Verschillende buisuiteinden creëren verschillende reflectiepatronen:

Reflectietypen:

- Gesloten einde: 100% drukreflectie, nulsnelheid

- Open Einde: 100% snelheidsreflectie, nuldruk

- Gedeeltelijke beperking: Gemengde reflectie die complexe patronen creëert

- Uitbreidingskamer: Drukverlaging door volumevergroting

Praktijkvoorbeeld

Neem Sarah, een procesingenieur in een levensmiddelenverpakkingsbedrijf in Wisconsin. Haar snelle pneumatische actuators hadden last van voortijdige storingen door drukpieken die opliepen tot 15 bar in een systeem van 6 bar. De golven weerkaatsten tegen doodlopende takken en versterkten zich bij specifieke frequenties. Door onze Bepto debietregelkleppen met geleidelijke sluitingsprofielen te implementeren en accumulatoren van de juiste grootte te installeren, brachten we de piekdrukken terug tot 7,5 bar en elimineerden we storingen in de apparatuur. 🎯

Wat zijn de meest effectieve methodes om schade door luchthamers te voorkomen?

Meerdere technische oplossingen kunnen luchthamereffecten effectief beheersen en elimineren. 🛡️

Effectieve preventie van luchthamers omvat het geleidelijk sluiten van kleppen, drukaccumulatoren, piekstroomonderdrukkers, de juiste dimensionering van leidingen, debietbegrenzers en wijzigingen in het systeemontwerp die energie absorberen en de amplitude van drukgolven verminderen.

Technische controlemethoden

Geleidelijke klepsluiting

Het implementeren van gecontroleerde sluitingssnelheden voorkomt plotselinge momentumveranderingen:

Richtlijnen voor sluitingstijden:

- Standaardtoepassingen: 0,5-2 seconden sluitingstijd

- Hogedruksystemen: 2-5 seconden voor veiligheid

- Grote diameter buizen: Verhoudingsgewijs langere sluitingstijden

- Kritische systemen: Programmeerbare afsluitprofielen

Installatie drukaccumulator

Accumulatoren absorberen drukpieken en zorgen voor energieopslag:

| Accumulatortype | Drukbereik | Reactietijd | Toepassingen |

|---|---|---|---|

| Type blaas | 1-300 bar | <10 ms | Algemeen doel |

| Type zuiger | 1-400 bar | 10-50 ms | Zware uitvoering |

| Type membraan | 1-200 bar | <5 ms | Systemen voor schone lucht |

| Metalen balgen | 1-100 bar | <20 ms | Hoge temperatuur |

Oplossingen voor systeemontwerp

Optimalisatie van pijpafmetingen

De juiste pijpdiameter vermindert de stroomsnelheden en de kans op hamerslag:

Ontwerpcriteria:

- Snelheidslimieten: Houd de luchtsnelheid lager dan 15 m/s

- Drukval: Maximaal 0,1 bar per 100m pijp

- Diameter Selectie: Gebruik grotere diameters voor toepassingen met hoge stroming

- Wanddikte: Ontwerp voor 150% van verwachte maximale druk

Bepto Preventietechnologie

Onze pneumatische systemen zijn voorzien van meerdere functies ter voorkoming van luchthamers, waaronder softstartkleppen, geïntegreerde accumulatoren en intelligente sluitingsregeling. We bieden complete systeemanalyses en aangepaste oplossingen die hamereffecten elimineren met behoud van prestaties.

Hoe kun je de luchthamerdruk in je systeem berekenen?

Nauwkeurige drukberekeningen helpen gevaarlijke drukpieken voorspellen en voorkomen. 📊

De berekening van de luchthamerdruk maakt gebruik van de Joukowsky-vergelijking ΔP = ρ × c × Δv, gecombineerd met systeemspecifieke factoren zoals pijpgeometrie, sluitingstijd van de klep en reflectiecoëfficiënten om de maximaal verwachte drukstijging te bepalen.

Berekeningsmethode

Stap voor stap

Volg deze systematische aanpak voor nauwkeurige voorspellingen:

- Initiële voorwaarden bepalen: Bedrijfsdruk, temperatuur, stroomsnelheid

- Golfsnelheid berekenen: Gebruik de sonische snelheidsformule voor lucht

- Joukowsky-vergelijking toepassen: Bereken de initiële drukstijging

- Rekening voor reflecties: Rekening houden met pijpeindvoorwaarden

- Veiligheidsfactoren toepassen: Vermenigvuldig met 1,5-2,0 voor ontwerpmarges

Praktische voorbeeldberekening

Voor een typisch industrieel systeem:

Gegeven parameters:

- Bedrijfsdruk: 6 bar

- Luchttemperatuur: 20°C (293K)

- Beginsnelheid: 20 m/s

- Lengte pijp: 50m

- Sluitingstijd klep: 0,1s

Berekeningen:

- Golfsnelheid: c = √(1,4 × 287 × 293) = 343 m/s

- Luchtdichtheid: ρ = P/(R×T) = 7,14 kg/m³

- Drukstijging: ΔP = 7,14 × 343 × 20 = 49.000 Pa (0,49 bar)

- Maximale druk: 6 + 0,49 = 6,49 bar

Geavanceerde analysemethoden

Computersimulatie

Moderne CFD-software biedt een gedetailleerde analyse van drukgolven:

Software mogelijkheden:

- Transiënte analyse: Tijdsafhankelijke drukkartering

- 3D-modellering: Complexe geometrie-effecten

- Meervoudige reflecties: Nauwkeurige voorspelling van golfinteractie

- Systeemoptimalisatie: Gevoeligheidsanalyse van ontwerpparameters

Door de juiste strategie ter voorkoming van luchthamers te kiezen, beschermt u uw pneumatische systemen tegen destructieve drukgolven en zorgt u voor een betrouwbare werking op lange termijn.

FAQs over luchthamer

Wat is het verschil tussen lucht- en waterslag in industriële systemen?

Bij luchthamers is er sprake van samendrukbaar gas dat drukgolven met een sonische snelheid creëert, terwijl waterslag gebruik maakt van niet-samendrukbare vloeistoffen die veel hogere drukpieken met een hogere voortplantingssnelheid genereren. Waterslag veroorzaakt doorgaans drukken die 10-50 keer hoger zijn dan luchtslag door de incompressibiliteit van vloeistoffen. Luchtslag beïnvloedt echter grotere systeemvolumes en kan aanhoudende oscillaties veroorzaken. Beide fenomenen volgen dezelfde fysica, maar vereisen verschillende preventiestrategieën - luchtsystemen maken gebruik van accumulatoren en geleidelijke sluiting, terwijl vloeistofsystemen vertrouwen op surgetanks en terugslagkleppen.

Hoe snel verplaatsen drukgolven van luchthamers zich door pneumatische leidingen?

Drukgolven van luchthamers planten zich voort met een sonische snelheid, ongeveer 343 m/s in standaard luchtomstandigheden, en bereiken de eindpunten van het systeem in milliseconden. De golfsnelheid is afhankelijk van de luchttemperatuur en -samenstelling - hogere temperaturen verhogen de snelheid, terwijl het vochtgehalte de snelheid iets verlaagt. In een typische pneumatische leiding van 100 meter verplaatsen drukgolven zich in ongeveer 0,3 seconde van begin tot eind, weerkaatsen terug en creëren complexe interferentiepatronen. Deze snelle voortplanting betekent dat beveiligingen binnen milliseconden moeten reageren om effectief te zijn.

Kan luchthamer cilinders zonder staaf en pneumatische actuators beschadigen?

Ja, luchthamerslag kan schade aan afdichtingen, verbuiging van stangen, montagestress en voortijdige slijtage in cilinders zonder stang veroorzaken door drukpieken te creëren die de ontwerplimieten overschrijden. Onze Bepto staafloze cilinders hebben interne dempings- en drukontlastingsfuncties die beschermen tegen hamereffecten. Standaardcilinders kunnen tijdens hamerslag 2 tot 3 keer de normale druk ervaren, wat catastrofale uitval kan veroorzaken. Wij ontwerpen onze systemen met geïntegreerde bescherming, waaronder debietbegrenzers, softstartkleppen en drukbewaking om schade te voorkomen en de levensduur te verlengen.

Welke buismaterialen zijn het best bestand tegen beschadiging door luchthamers?

Stalen en roestvrijstalen buizen zijn het best bestand tegen luchthamers door hun hoge treksterkte en wanddikte, terwijl kunststof buizen het kwetsbaarst zijn voor schade door drukpieken. Stalen buizen kunnen doorgaans 3-5x de normale druk aan zonder defect te raken, terwijl PVC kan barsten bij 2x de normale druk. Koperen buizen bieden een gemiddelde weerstand, maar kunnen hard worden bij herhaalde drukwisselingen. Voor kritieke toepassingen adviseren wij stalen buizen volgens schema 80 met de juiste steunbeugels om zowel statische als dynamische drukbelastingen aan te kunnen.

Hoe bepaal je de grootte van accumulatoren voor een effectieve bescherming tegen luchthamers?

Het volume van de accumulator moet gelijk zijn aan 10-20% van het luchtvolume van het systeem, met een voorlaaddruk ingesteld op 60-80% van de normale werkdruk voor optimale hameronderdrukking. Grotere accumulatoren bieden een betere bescherming, maar verhogen de systeemkosten en de complexiteit. Reactietijd is kritisch - blaasaccumulatoren reageren het snelst (<10ms), terwijl zuigertypes er 50ms over kunnen doen. De locatie is ook van belang - installeer accumulatoren in de buurt van potentiële hamerbronnen zoals snel reagerende kleppen. Ons engineeringteam levert gedetailleerde berekeningen voor de dimensionering van accumulatoren op basis van uw specifieke systeemparameters en beschermingsvereisten.

-

Leer de definitie van sonische snelheid (de snelheid van geluid) en hoe deze wordt berekend in een gas. ↩

-

Verken het natuurkundige principe van impulsoverdracht en hoe dit van toepassing is op bewegende vloeistoffen. ↩

-

De fysica van staande golven begrijpen en hoe ze worden gevormd door golfreflectie. ↩

-

Lees een technische definitie van de specifieke warmteverhouding (gamma) en de rol ervan in thermodynamica. ↩

-

Bekijk de vergelijking van Joukowsky en leer hoe deze wordt gebruikt om drukpieken in vloeistofsystemen te berekenen. ↩