Czy obserwujesz gwałtowny wzrost kosztów sprężonego powietrza, podczas gdy Twoje cele w zakresie zrównoważonego rozwoju pozostają poza zasięgiem? Nie jesteś sam. Zakłady przemysłowe zazwyczaj marnują 20-30% sprężonego powietrza poprzez niewykryte wycieki, niewłaściwe ustawienia ciśnienia i straty ciepła - bezpośrednio wpływając na wyniki finansowe i wpływ na środowisko.

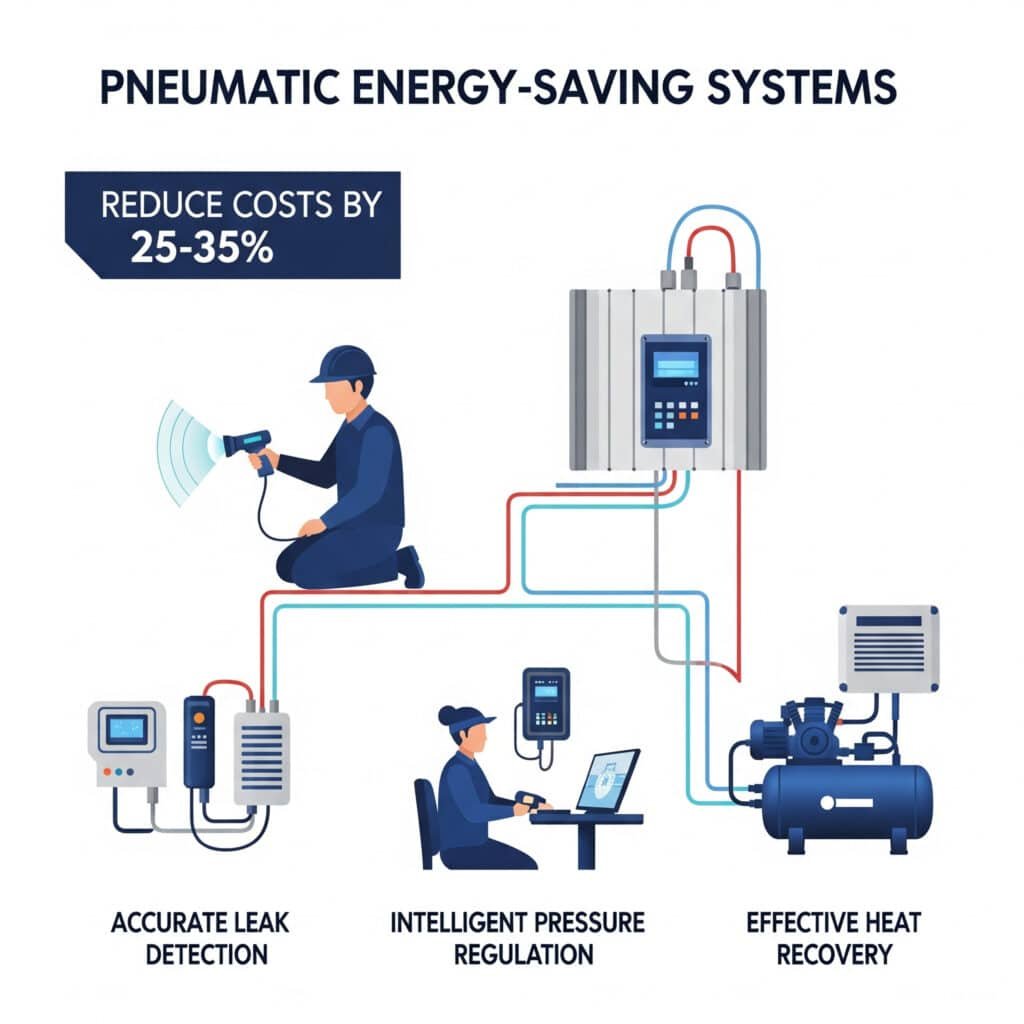

Wdrożenie właściwego pneumatyczne systemy oszczędzania energii może natychmiast obniżyć koszty sprężonego powietrza o 25-35% dzięki dokładnemu wykrywaniu nieszczelności, inteligentnej regulacji ciśnienia i skutecznemu odzyskiwaniu ciepła. Kluczem jest wybór technologii, które spełniają określone wymagania operacyjne i zapewniają wymierny zwrot z inwestycji.

Niedawno konsultowałem się z zakładem produkcyjnym w Ohio, który wydawał $175,000 rocznie na energię sprężonego powietrza. Po wdrożeniu kompleksowych systemów wykrywania nieszczelności, inteligentnej regulacji ciśnienia i odzyskiwania ciepła dostosowanych do ich działalności, koszty te zmniejszyły się o 31%, oszczędzając ponad $54 000 rocznie przy okresie zwrotu wynoszącym zaledwie 9 miesięcy. Pozwól mi podzielić się tym, czego nauczyłem się przez lata optymalizacji wydajności pneumatycznej.

Spis treści

- Jak wybrać najdokładniejszy system wykrywania wycieków powietrza?

- Przewodnik wyboru modułu inteligentnej regulacji ciśnienia

- Porównanie i wybór wydajności odzysku ciepła odpadowego

Który system wykrywania wycieków powietrza zapewnia najwyższą dokładność dla danego obiektu?

Wybór odpowiedniej technologii wykrywania nieszczelności ma kluczowe znaczenie dla identyfikacji i ilościowego określenia strat sprężonego powietrza, które po cichu uszczuplają budżet.

Systemy wykrywania wycieków powietrza różnią się znacznie pod względem dokładności, zakresu wykrywania i przydatności do danego zastosowania. Najskuteczniejsze systemy łączą w sobie ultradźwiękowe czujniki akustyczne1 z technologiami pomiaru przepływu, osiągając dokładność wykrywania w zakresie ±2% rzeczywistych wartości wycieków nawet w hałaśliwym środowisku przemysłowym. Właściwy wybór wymaga dopasowania technologii detekcji do konkretnego profilu hałasu, materiału rury i ograniczeń dostępności.

Kompleksowe porównanie technologii wykrywania wycieków powietrza

| Technologia wykrywania | Zakres dokładności | Minimalny wykrywalny wyciek | Odporność na zakłócenia | Najlepsze środowisko | Ograniczenia | Koszt względny |

|---|---|---|---|---|---|---|

| Podstawowe ultradźwięki | ±10-15% | 3-5 CFM | Słaby-umiarkowany | Ciche obszary, dostępne rury | Duży wpływ hałasu tła | $ |

| Zaawansowane ultradźwięki | ±5-8% | 1-2 CFM | Dobry | Ogólne przemysłowe | Wymaga wykwalifikowanego operatora | $$ |

| Różnica przepływu masy | ±3-5% | 0,5-1 CFM | Doskonały | Dowolne środowisko | Instalacja wymaga wyłączenia systemu | $$$ |

| Obrazowanie termiczne | ±8-12% | 2-3 CFM | Doskonały | Dowolne środowisko | Działa tylko przy znacznych różnicach ciśnień | $$ |

| Połączenie ultradźwięków i przepływu | ±2-4% | 0,3-0,5 CFM | Bardzo dobry | Dowolne środowisko | Złożona konfiguracja | $$$$ |

| Akustyka wzmocniona sztuczną inteligencją | ±3-6% | 0,5-1 CFM | Doskonały | Środowiska o wysokim poziomie hałasu | Wymaga wstępnego okresu szkolenia | $$$$ |

| Bepto LeakTracker Pro | ±1,5-3% | 0,2-0,3 CFM | Znakomity | Dowolne środowisko przemysłowe | Ceny premium | $$$$$ |

Czynniki dokładności wykrywania i metodologia testowania

Na dokładność systemów wykrywania wycieków wpływa kilka kluczowych czynników:

Czynniki środowiskowe wpływające na dokładność

- Hałas w tle: Maszyny przemysłowe mogą maskować sygnatury ultradźwiękowe

- Materiał rury: Różne materiały różnie transmitują sygnały akustyczne

- Ciśnienie w układzie: Wyższe ciśnienie tworzy bardziej wyraźne sygnatury akustyczne

- Lokalizacja wycieku: Ukryte lub izolowane wycieki są trudniejsze do wykrycia

- Warunki otoczenia: Temperatura i wilgotność wpływają na niektóre metody wykrywania

Znormalizowana metodologia testowania dokładności

Aby obiektywnie porównać systemy wykrywania wycieków, należy postępować zgodnie z tym standardowym protokołem testowym:

Kontrolowane tworzenie wycieków

- Zainstalować skalibrowane kryzy o znanych rozmiarach

- Zweryfikować rzeczywisty poziom wycieku za pomocą skalibrowanego przepływomierza

- Tworzenie wycieków o różnej wielkości (0,5, 1, 3 i 5 CFM)

- Umieszczanie wycieków w dostępnych i częściowo zasłoniętych miejscachProcedura testowania wykrywania

- Przetestuj każde urządzenie zgodnie z procedurą zalecaną przez producenta

- Utrzymywanie stałej odległości i kąta podejścia

- Rejestrowanie wykrytych wycieków i dokładność lokalizacji

- Test w różnych warunkach hałasu tła

- Powtórzyć pomiary minimum 5 razy na wyciekObliczanie dokładności

- Obliczenie procentowego odchylenia od znanej wartości wycieku

- Określenie prawdopodobieństwa wykrycia (udane wykrycia/próby)

- Ocena dokładności lokalizacji (odległość od rzeczywistego wycieku)

- Ocena spójności wielu pomiarów

Rozkład wielkości nieszczelności i wymagania dotyczące wykrywania

Zrozumienie typowego rozkładu wielkości wycieków pomaga wybrać odpowiednią technologię wykrywania:

| Rozmiar wycieku | Typowy % całkowitych wycieków | Roczny koszt jednego wycieku* | Trudność wykrywania | Zalecana technologia |

|---|---|---|---|---|

| Mikro (<0,5 CFM) | 35-45% | $200-500 | Bardzo wysoka | Połączenie ultradźwięków i przepływu, wzmocnione sztuczną inteligencją |

| Mały (0,5-2 CFM) | 30-40% | $500-2,000 | Wysoki | Zaawansowany ultradźwiękowy przepływ masowy |

| Średni (2-5 CFM) | 15-20% | $2,000-5,000 | Umiarkowany | Podstawowe obrazowanie ultradźwiękowe i termowizyjne |

| Duże (>5 CFM) | 5-10% | $5,000-15,000 | Niski | Dowolna metoda wykrywania |

*Na podstawie kosztu energii elektrycznej $0,25/1000 stóp sześciennych, 8 760 godzin pracy

Rozkład ten podkreśla ważną zasadę: podczas gdy duże wycieki są łatwiejsze do wykrycia, większość punktów wycieku to małe lub mikro wycieki, które wymagają bardziej zaawansowanej technologii wykrywania.

Przewodnik wyboru technologii detekcji według typu obiektu

| Typ obiektu | Zalecana technologia podstawowa | Technologia uzupełniająca | Uwagi specjalne |

|---|---|---|---|

| Produkcja motoryzacyjna | Zaawansowane ultradźwięki | Różnica przepływu masy | Wysoki poziom hałasu w tle, złożone orurowanie |

| Żywność i napoje | Połączenie ultradźwięków i przepływu | Obrazowanie termiczne | Wymagania sanitarne, obszary zmywania |

| Farmaceutyczny | Akustyka wzmocniona sztuczną inteligencją | Różnica przepływu masy | Kompatybilność z pomieszczeniami czystymi, wymagania dotyczące walidacji |

| Produkcja ogólna | Zaawansowane ultradźwięki | Podstawowa temperatura | Opłacalność, łatwość użytkowania |

| Wytwarzanie energii | Różnica przepływu masy | Zaawansowane ultradźwięki | Systemy wysokociśnieniowe, wymogi bezpieczeństwa |

| Elektronika | Połączenie ultradźwięków i przepływu | Akustyka wzmocniona sztuczną inteligencją | Wrażliwość na mikroprzecieki, czyste środowisko |

| Przetwarzanie chemiczne | Akustyka wzmocniona sztuczną inteligencją | Obrazowanie termiczne | Obszary niebezpieczne, środowiska korozyjne |

Obliczanie ROI dla systemów wykrywania nieszczelności

Aby uzasadnić inwestycję w zaawansowane wykrywanie wycieków, należy obliczyć potencjalne oszczędności:

Szacunkowy upływ prądu

- Średnia w branży: 20-30% całkowitej produkcji sprężonego powietrza

- Obliczenia podstawowe: Całkowita CFM × 25% = Szacowany wyciek

- Przykład: system 1,000 CFM × 25% = wyciek 250 CFMOblicz roczny koszt wycieku

- Wzór: Wyciek CFM × 0,25 kW/CFM × stawka za energię elektryczną × liczba godzin w roku

- Przykład: 250 CFM × 0,25 kW/CFM × $0,10/kWh × 8 760 godzin = $54 750/rokOkreślenie potencjalnych oszczędności

- Konserwatywna redukcja: 30-50% upływu prądu

- Przykład: $54,750 × 40% = $21,900 rocznych oszczędnościOblicz ROI

- ROI = roczne oszczędności / inwestycja w system detekcji

- Okres zwrotu = koszt systemu detekcji / roczne oszczędności

Studium przypadku: Wdrożenie systemu wykrywania wycieków

Niedawno współpracowałem z zakładem produkcji papieru w Georgii, który pomimo regularnej konserwacji doświadczał nadmiernych kosztów sprężonego powietrza. Istniejący program wykrywania wycieków wykorzystywał podstawowe detektory ultradźwiękowe podczas zaplanowanych przestojów.

Analiza wykazała:

- System sprężonego powietrza: Całkowita wydajność 3 500 CFM

- Roczny koszt energii elektrycznej: ~$640,000 za sprężone powietrze

- Szacowany wskaźnik wycieku: 28% (980 CFM)

- Ograniczenia wykrywania: Brak małych wycieków, niedostępne obszary

Wdrażając Bepto LeakTracker Pro z:

- Połączona technologia ultradźwiękowa/przepływowa

- Przetwarzanie sygnału wspomagane sztuczną inteligencją

- Możliwości ciągłego monitorowania

- Integracja z systemem zarządzania konserwacją

Wyniki były znaczące:

- Zidentyfikowano 347 wycieków o łącznej wydajności 785 CFM

- Naprawiono nieszczelności, zmniejszając wyciek do 195 CFM (redukcja 80%).

- Roczne oszczędności w wysokości $143,500

- Okres zwrotu z inwestycji wynoszący 4,2 miesiąca

- Dodatkowe korzyści z redukcji ciśnienia i optymalizacji sprężarki

Jak wybrać optymalny moduł inteligentnej regulacji ciśnienia, aby uzyskać maksymalne oszczędności energii?

Inteligentna regulacja ciśnienia stanowi jedno z najbardziej opłacalnych podejść do oszczędzania energii pneumatycznej, z potencjalnym zmniejszeniem zużycia sprężonego powietrza o 10-20%.

Inteligentne moduły regulacji ciśnienia automatycznie dostosowują ciśnienie w systemie w oparciu o rzeczywiste zapotrzebowanie, wymagania procesowe i algorytmy wydajności. Zaawansowane systemy obejmują uczenie maszynowe2 do przewidywania wzorców zapotrzebowania i optymalizacji ustawień ciśnienia w czasie rzeczywistym, osiągając oszczędności energii rzędu 15-25% w porównaniu z systemami o stałym ciśnieniu, jednocześnie poprawiając stabilność procesu i żywotność sprzętu.

Zrozumienie technologii inteligentnej regulacji ciśnienia

Tradycyjna regulacja ciśnienia utrzymuje stałe ciśnienie niezależnie od zapotrzebowania, podczas gdy inteligentna regulacja dynamicznie optymalizuje ciśnienie:

Kluczowe możliwości inteligentnej regulacji

- Dostosowanie oparte na popycie: Automatycznie zmniejsza ciśnienie przy niższym zapotrzebowaniu

- Optymalizacja specyficzna dla procesu: Utrzymuje różne ciśnienia dla różnych procesów

- Harmonogram czasowy: Dostosowuje ciśnienie w oparciu o harmonogramy produkcji

- Adaptacyjne uczenie się: Poprawia ustawienia w oparciu o wyniki historyczne

- Dostosowanie predykcyjne: Przewiduje zapotrzebowanie na ciśnienie w oparciu o wzorce produkcyjne

- Zdalne monitorowanie/sterowanie: Umożliwia scentralizowane zarządzanie i optymalizację

Kompleksowe porównanie modułów inteligentnej regulacji ciśnienia

| Poziom technologii | Dokładność ciśnienia | Czas reakcji | Potencjał oszczędności energii | Interfejs sterowania | Łączność | Uczenie maszynowe | Koszt względny |

|---|---|---|---|---|---|---|---|

| Podstawowa elektronika | ±3-5% | 1-2 sekundy | 5-10% | Wyświetlacz lokalny | Brak/minimalne | Brak | $ |

| Zaawansowana elektronika | ±1-3% | 0,5-1 sekundy | 10-15% | Ekran dotykowy | Modbus/Ethernet | Podstawowe trendy | $$ |

| Zintegrowany z siecią | ±0,5-2% | 0,3-0,5 sekundy | 12-18% | HMI + zdalne sterowanie | Wiele protokołów | Podstawowa prognoza | $$$ |

| Ulepszona sztuczna inteligencja | ±0,3-1% | 0,1-0,3 sekundy | 15-22% | Zaawansowany interfejs HMI + urządzenia mobilne | Platforma IoT | Zaawansowana nauka | $$$$ |

| Bepto SmartPressure | ±0,2-0,5% | 0,05-0,1 sekundy | 18-25% | Wieloplatformowość | Pełny Przemysł 4.03 | Uczenie głębokie | $$$$$ |

Czynniki wyboru modułu regulacji ciśnienia

Przy wyborze inteligentnej technologii regulacji ciśnienia należy kierować się kilkoma kluczowymi czynnikami:

Ocena właściwości systemu

Profil zapotrzebowania na powietrze

- Stały vs. zmienny popyt

- Przewidywalne a losowe zmiany

- Wymagania dotyczące pojedynczego lub wielokrotnego ciśnieniaWrażliwość procesu

- Wymagana dokładność ciśnienia

- Wpływ zmian ciśnienia na jakość produktu

- Krytyczne wymagania dotyczące ciśnienia procesowegoKonfiguracja systemu

- Regulacja scentralizowana vs. rozproszona

- Pojedyncza lub wiele stref produkcyjnych

- Zgodność z istniejącą infrastrukturąWymagania dotyczące integracji sterowania

- Samodzielne a zintegrowane sterowanie

- Wymagane protokoły komunikacyjne

- Potrzeby w zakresie rejestrowania i analizy danych

Strategie regulacji ciśnienia i oszczędności energii

Różne strategie regulacji oferują różne poziomy oszczędności energii:

| Strategia regulacji | Wdrożenie | Potencjał oszczędności energii | Najlepsze aplikacje | Ograniczenia |

|---|---|---|---|---|

| Stała redukcja | Zmniejszenie ogólnego ciśnienia w systemie | 5-7% na redukcję o 10 psi | Proste systemy, jednolite wymagania | Może wpływać na wydajność niektórych urządzeń |

| Rozporządzenie o strefach | Oddzielne strefy wysokiego i niskiego ciśnienia | 10-15% | Wymagania dotyczące sprzętu mieszanego | Wymaga modyfikacji orurowania |

| Planowanie oparte na czasie | Zmiany ciśnienia programu według czasu | 8-12% | Przewidywalne harmonogramy produkcji | Nie potrafi dostosować się do nieoczekiwanych zmian |

| Dynamika oparta na popycie | Regulacja na podstawie pomiaru przepływu | 15-20% | Zmienna produkcja, wiele linii | Wymaga wykrywania przepływu, bardziej złożone |

| Optymalizacja predykcyjna | Regulacja wyprzedzająca oparta na sztucznej inteligencji | 18-25% | Złożone operacje, zróżnicowane produkty | Najwyższa złożoność, wymaga historii danych |

Metodologia obliczania oszczędności energii

Dokładne przewidywanie i weryfikacja oszczędności energii dzięki inteligentnej regulacji ciśnienia:

Ustalenie wartości bazowej

- Zmierz bieżące ustawienia ciśnienia w systemie

- Zapis rzeczywistego ciśnienia w punkcie użytkowania

- Dokumentacja zużycia sprężonego powietrza przy ciśnieniu bazowym

- Obliczanie zużycia energii na podstawie danych dotyczących wydajności sprężarkiObliczenie potencjału oszczędności

- Ogólna zasada: 1% oszczędności energii na redukcję ciśnienia o 2 psi

- Skorygowany wzór: Oszczędności % = (P₁ - P₂) × 0,5 × U

- P₁ = ciśnienie pierwotne (psig)

- P₂ = zredukowane ciśnienie (psig)

- U = Współczynnik wykorzystania (0,6-0,9 w zależności od typu systemu)Metodologia weryfikacji

- Instalacja tymczasowych przepływomierzy przed/po wdrożeniu

- Porównanie zużycia energii w podobnych warunkach produkcji

- Normalizacja dla wielkości produkcji i warunków otoczenia

- Oblicz rzeczywisty procent oszczędności

Strategia wdrażania inteligentnego modułu ciśnieniowego

Aby uzyskać maksymalną skuteczność, należy postępować zgodnie z tym podejściem do wdrażania:

Audyt systemu i mapowanie

- Dokumentacja wszystkich wymagań dotyczących ciśnienia końcowego

- Określenie minimalnego zapotrzebowania na ciśnienie w poszczególnych strefach/urządzeniach

- Mapowanie spadków ciśnienia w całym systemie dystrybucji

- Identyfikacja krytycznych procesów i wrażliwościWdrożenie pilotażowe

- Wybór reprezentatywnego obszaru dla początkowego wdrożenia

- Ustanowienie jasnych pomiarów bazowych

- Wdrożenie odpowiedniej technologii regulacji

- Monitorowanie wydajności procesu i zużycia energiiPełne wdrożenie systemu

- Opracowanie strategii regulacji opartej na strefach

- Zainstaluj odpowiednie moduły regulacyjne

- Konfiguracja systemów komunikacji i kontroli

- Ustanowienie protokołów monitorowania i weryfikacjiCiągła optymalizacja

- Regularny przegląd ustawień ciśnienia i zużycia paliwa

- Aktualizacja algorytmów w oparciu o zmiany w produkcji

- Integracja z programami konserwacji i wykrywania wycieków

- Obliczanie bieżącego zwrotu z inwestycji i oszczędności

Studium przypadku: Wdrożenie inteligentnej regulacji ciśnienia

Niedawno konsultowałem się z dostawcą części samochodowych w Michigan, który obsługiwał cały swój system sprężonego powietrza pod ciśnieniem 110 psi, aby dostosować się do aplikacji o najwyższym ciśnieniu, mimo że większość procesów wymagała tylko 80-85 psi.

Analiza wykazała:

- System sprężonego powietrza: wydajność 2200 CFM

- Roczny koszt energii elektrycznej: ~$420,000 za sprężone powietrze

- Harmonogram produkcji: 3 zmiany, różne produkty

- Wymagania dotyczące ciśnienia: 75-105 psi w zależności od procesu

Poprzez wdrożenie regulacji Bepto SmartPressure z:

- Strefowe zarządzanie ciśnieniem

- Predykcyjna optymalizacja popytu

- Integracja z planowaniem produkcji

- Monitorowanie i regulacja w czasie rzeczywistym

Wyniki były imponujące:

- Średnie ciśnienie w systemie zmniejszone z 110 psi do 87 psi

- Zużycie energii zmniejszone o 19,8%

- Roczne oszczędności w wysokości $83,160

- Okres zwrotu z inwestycji wynoszący 6,7 miesiąca

- Dodatkowe korzyści: zmniejszony wyciek, wydłużona żywotność sprzętu, zwiększona stabilność procesu

Który system odzysku ciepła odpadowego zapewnia najwyższą wydajność instalacji sprężonego powietrza?

Odzyskiwanie ciepła odpadowego ze sprężarek stanowi jedną z najczęściej pomijanych możliwości oszczędzania energii, z potencjałem do odzyskania 70-80% energii wejściowej, która w przeciwnym razie zostałaby zmarnowana.

Systemy odzyskiwania ciepła odpadowego przechwytują energię cieplną z systemów sprężonego powietrza i wykorzystują ją do ogrzewania pomieszczeń, podgrzewania wody lub zastosowań procesowych. Wydajność systemu różni się znacznie w zależności od wymiennik ciepła4 Konstrukcja, różnice temperatur i podejście do integracji. Odpowiednio dobrane systemy mogą odzyskać 70-94% dostępnego ciepła odpadowego przy zachowaniu optymalnego chłodzenia sprężarki i niezawodności.

Zrozumienie potencjału generowania i odzyskiwania ciepła sprężarki

Systemy sprężonego powietrza przekształcają około 90% wejściowej energii elektrycznej w ciepło:

- Dystrybucja ciepła w typowej sprężarce:

- 72-80% odzyskiwany z obiegu chłodzenia oleju (wtrysk oleju)

- 13-15% odzyskiwany z chłodnicy końcowej

- 2-10% odzyskiwany z chłodzenia silnika (zależnie od konstrukcji)

- 2-5% przechowywany w sprężonym powietrzu

- 1-2% promieniowane z powierzchni urządzeń

Kompleksowe porównanie systemów odzyskiwania ciepła odpadowego

| Typ systemu odzyskiwania | Zakres wydajności odzyskiwania | Zakres temperatur | Najlepsze aplikacje | Złożoność instalacji | Koszt względny |

|---|---|---|---|---|---|

| Wymiana ciepła powietrze-powietrze | 50-70% | Wyjście 30-60°C | Ogrzewanie pomieszczeń, suszenie | Niski | $ |

| Powietrze-woda (podstawowy) | 60-75% | Wyjście 40-70°C | Wstępne podgrzewanie wody, mycie | Średni | $$ |

| Powietrze-woda (zaawansowane) | 70-85% | Wyjście 50-80°C | Woda procesowa, systemy grzewcze | Średnio-wysoki | $$$ |

| Odzyskiwanie obiegu oleju | 75-90% | Wyjście 60-90°C | Wysokiej jakości ogrzewanie, procesy | Wysoki | $$$$ |

| Zintegrowany układ wieloobwodowy | 80-94% | Wyjście 40-90°C | Wiele zastosowań, maksymalny odzysk | Bardzo wysoka | $$$$$ |

| Bepto ThermaReclaim | 85-94% | Wyjście 40-95°C | Zoptymalizowane odzyskiwanie wielozadaniowe | Wysoki | $$$$$ |

Krzywe wydajności odzysku ciepła i współczynniki wydajności

Wydajność systemów odzysku ciepła różni się w zależności od kilku czynników, co ilustrują poniższe krzywe wydajności:

Wpływ różnicy temperatur na wydajność odzyskiwania

Ten wykres pokazuje:

- Wyższe różnice temperatur między źródłem ciepła a płynem docelowym zwiększają wydajność odzysku.

- Sprawność spada przy różnicy temperatur powyżej 40-50°C

- Różne konstrukcje wymienników ciepła wykazują różne krzywe wydajności

Zależność natężenia przepływu od odzysku ciepła

Wykres ten ilustruje:

- Optymalne natężenia przepływu istnieją dla każdego projektu systemu

- Niewystarczający przepływ zmniejsza wydajność wymiany ciepła

- Nadmierny przepływ może nie poprawić znacząco odzysku, zwiększając jednocześnie koszty pompowania.

- Różne projekty systemów mają różne optymalne zakresy przepływu

Metodologia obliczania potencjału odzysku ciepła

Aby dokładnie oszacować potencjał odzysku ciepła dla systemu:

Obliczanie dostępnego ciepła

- Wzór: Dostępne ciepło (kW) = Moc wejściowa sprężarki (kW) × 0,9

- Przykład: sprężarka 100 kW × 0,9 = 90 kW dostępnego ciepłaObliczanie ciepła odzyskiwalnego

- Wzór: Ciepło odzyskiwalne (kW) = Ciepło dostępne × Sprawność odzysku × Współczynnik wykorzystania

- Przykład: 90 kW × 0,8 sprawności × 0,9 wykorzystania = 64,8 kW do odzyskaniaRoczny odzysk energii

- Wzór: Roczny odzysk (kWh) = Ciepło odzyskiwalne × Roczny czas pracy

- Przykład: 64,8 kW × 8000 godzin = 518 400 kWh rocznieKalkulacja oszczędności finansowych

- Wzór: Roczne oszczędności = Roczny odzysk × Zastąpiony koszt energii

- Przykład: 518 400 kWh × $0,07/kWh = $36 288 rocznych oszczędności

Przewodnik wyboru systemu odzysku ciepła według zastosowania

| Potrzeba zastosowania | Zalecany system | Docelowa wydajność | Kluczowe czynniki wyboru | Uwagi specjalne |

|---|---|---|---|---|

| Ogrzewanie pomieszczeń | Powietrze-powietrze | 60-70% | Bliskość obszaru ogrzewania, kanały | Sezonowe wahania popytu |

| Ciepła woda użytkowa | Podstawowe połączenie powietrze-woda | 65-75% | Wzorzec zużycia wody, magazynowanie | Zapobieganie bakteriom Legionella5 |

| Woda procesowa (60-80°C) | Zaawansowana technologia Air-to-Water | 75-85% | Wymagania procesowe, spójność | Zapasowy system ogrzewania |

| Wstępne podgrzewanie bojlera | Odzyskiwanie obiegu oleju | 80-90% | Rozmiar kotła, cykl pracy | Integracja z elementami sterującymi |

| Wiele zastosowań | Zintegrowany układ wieloobwodowy | 85-94% | Przydział priorytetów, strategia kontroli | Złożoność systemu |

Strategie integracji systemu odzysku ciepła

Aby uzyskać optymalną wydajność, należy rozważyć następujące metody integracji:

Kaskadowe wykorzystanie temperatury

- Najwyższa temperatura odzyskiwania dla aplikacji najwyższej klasy

- Kaskada pozostałego ciepła do zastosowań o niższej temperaturze

- Maksymalizacja ogólnej wydajności systemu dzięki odpowiedniej alokacji ciepłaOptymalizacja strategii sezonowej

- Konfiguracja priorytetu ogrzewania pomieszczenia w zimie

- Zmiana w przetwarzaniu aplikacji w lecie

- Wdrożenie automatycznego przejścia sezonowegoIntegracja systemu sterowania

- Połączenie sterowania odzyskiem ciepła z systemem zarządzania budynkiem

- Wdrożenie algorytmów alokacji ciepła opartych na priorytetach

- Monitorowanie i optymalizacja w oparciu o rzeczywiste dane dotyczące wydajnościProjekt systemu hybrydowego

- Połączenie wielu technologii odzyskiwania

- Wdrożenie dodatkowych źródeł ciepła dla szczytowego zapotrzebowania

- Konstrukcja zapewniająca redundancję i niezawodność

Studium przypadku: Wdrożenie odzysku ciepła odpadowego

Niedawno współpracowałem z zakładem przetwórstwa spożywczego w Wisconsin, który obsługiwał pięć sprężarek śrubowych z wtryskiem oleju o łącznej mocy 450 kW, jednocześnie wykorzystując kotły na gaz ziemny do podgrzewania wody procesowej.

Analiza wykazała:

- System sprężonego powietrza: 450 kW mocy całkowitej

- Roczny czas pracy: 8,400

- Wymagania dotyczące ciepłej wody procesowej: 75-80°C

- Potrzeby w zakresie ogrzewania pomieszczeń: Październik-kwiecień

- Koszt gazu ziemnego: $0,65/therm

Poprzez wdrożenie odzysku ciepła Bepto ThermaReclaim z:

- Olejowe wymienniki ciepła we wszystkich sprężarkach

- Integracja odzysku ciepła z chłodnicy końcowej

- Dwufunkcyjny system dystrybucji (ogrzewanie procesowe/ogrzewanie pomieszczeń)

- Inteligentny system sterowania z optymalizacją sezonową

Wyniki były znaczące:

- Sprawność odzysku ciepła: średnio 89%

- Odzyskana energia: 3 015 600 kWh rocznie

- Oszczędności gazu ziemnego: 103 000 termów

- Roczne oszczędności: $66,950

- Okres zwrotu z inwestycji: 11 miesięcy

- Redukcja emisji CO₂: 546 ton rocznie

Kompleksowa strategia wyboru systemu oszczędzania energii

Aby zmaksymalizować wydajność systemu pneumatycznego, należy wdrożyć te technologie w następującej kolejności strategicznej:

Wykrywanie i naprawa nieszczelności

- Natychmiastowy zwrot przy minimalnej inwestycji

- Tworzy podstawy do dalszej optymalizacji

- Typowe oszczędności: 10-20% całkowitej energii sprężonego powietrzaInteligentna regulacja ciśnienia

- Korzyści z redukcji wycieków

- Stosunkowo prosta implementacja

- Typowe oszczędności: 10-25% pozostałego zużycia energiiOdzysk ciepła odpadowego

- Wykorzystuje istniejący wkład energetyczny

- Może zrównoważyć inne koszty energii

- Typowy odzysk: 70-90% energii wejściowej jako użyteczne ciepło

To stopniowe wdrażanie zazwyczaj przynosi łączne oszczędności w wysokości 35-50% pierwotnych kosztów energii systemu sprężonego powietrza.

Obliczanie zwrotu z inwestycji w system zintegrowany

Podczas wdrażania wielu energooszczędnych technologii należy obliczyć łączny zwrot z inwestycji:

Sekwencyjne obliczanie implementacji

- Obliczenie oszczędności z każdej technologii w oparciu o zredukowany poziom bazowy po poprzednich wdrożeniach.

- Przykład:

- Pierwotny koszt: $100,000/rok

- Oszczędności związane z wykrywaniem wycieków: 20% = $20,000/rok

- Nowy poziom bazowy: $80,000/rok

- Oszczędności związane z regulacją ciśnienia: 15% z $80,000 = $12,000/rok

- Łączne oszczędności: $32,000/rok (32%)Priorytetyzacja inwestycji

- Ranking technologii według okresu zwrotu z inwestycji

- W pierwszej kolejności wdrażaj rozwiązania o najwyższym ROI

- Wykorzystanie oszczędności do sfinansowania kolejnych wdrożeń

Studium przypadku: Kompleksowe wdrażanie rozwiązań energooszczędnych

Niedawno konsultowałem się z zakładem produkcji farmaceutycznej w New Jersey, który wdrożył kompleksowy program oszczędzania energii pneumatycznej w swoim systemie sprężonego powietrza o mocy 1200 kW.

Ich stopniowe wdrażanie obejmowało:

- Faza 1: Zaawansowany program wykrywania i naprawy wycieków

- Faza 2: Strefa inteligentnej regulacji ciśnienia

- Faza 3: Zintegrowany system odzyskiwania ciepła odpadowego

Połączone wyniki były niezwykłe:

- Redukcja wycieków: 28% oszczędności energii

- Optymalizacja ciśnienia: 17% dodatkowe oszczędności

- Odzysk ciepła: 82% pozostałej energii odzyskanej jako użyteczne ciepło

- Całkowita redukcja kosztów: 41% pierwotnych kosztów sprężonego powietrza

- Roczne oszczędności: $378,000

- Całkowity okres zwrotu z inwestycji: 13 miesięcy

- Dodatkowe korzyści: Zwiększona niezawodność produkcji, obniżone koszty konserwacji, zmniejszony ślad węglowy

Wnioski

Wdrożenie kompleksowych pneumatycznych systemów oszczędzania energii oferuje znaczny potencjał redukcji kosztów dzięki wykrywaniu nieszczelności, inteligentnej regulacji ciśnienia i odzyskiwaniu ciepła odpadowego. Wybierając technologie odpowiednie dla konkretnego zakładu i wdrażając je w strategicznej kolejności, można osiągnąć 35-50% całkowite oszczędności energii przy atrakcyjnych okresach zwrotu z inwestycji, zwykle poniżej 18 miesięcy.

Najczęściej zadawane pytania dotyczące pneumatycznych systemów oszczędzania energii

Jak obliczyć rzeczywisty koszt wycieków sprężonego powietrza w moim zakładzie?

Aby obliczyć koszty wycieku sprężonego powietrza, należy najpierw określić całkowitą objętość wycieku za pomocą testu cyklu obciążenia sprężarki w godzinach nieprodukcyjnych (wyciek CFM = wydajność sprężarki × czas obciążenia %). Następnie należy pomnożyć przez współczynnik mocy (zazwyczaj 0,25 kW/CFM dla starszych systemów, 0,18-0,22 kW/CFM dla nowszych systemów), koszt energii elektrycznej i roczną liczbę godzin pracy. Na przykład: 100 CFM wycieku × 0,22 kW/CFM × $0,10/kWh × 8,760 godzin = $19,272 roczny koszt. Obliczenia te ujawniają jedynie bezpośrednie koszty energii - dodatkowe skutki obejmują zmniejszoną wydajność systemu, zwiększoną konserwację i krótszą żywotność sprzętu.

Jakiego poziomu dokładności potrzebuję do wykrywania wycieków powietrza w typowym środowisku produkcyjnym?

W typowych środowiskach produkcyjnych z umiarkowanym hałasem w tle, systemy wykrywania wycieków o dokładności ±5-8% są generalnie wystarczające dla większości zastosowań. Jednak obiekty o wysokich kosztach energii, krytycznych procesach produkcyjnych lub inicjatywach zrównoważonego rozwoju powinny rozważyć zaawansowane systemy o dokładności ±2-4%. Kluczowym czynnikiem jest czułość wykrywania, a nie absolutna precyzja pomiaru - zdolność do niezawodnego wykrywania małych wycieków (0,5-1 CFM) zapewnia największą wartość, ponieważ stanowią one większość punktów wycieków, ale są łatwo pomijane przez mniej czułe urządzenia.

Ile mogę realnie zaoszczędzić dzięki wdrożeniu inteligentnej regulacji ciśnienia?

Realne oszczędności wynikające z inteligentnej regulacji ciśnienia wynoszą zazwyczaj od 10 do 25% kosztów energii sprężonego powietrza, w zależności od bieżącej konfiguracji systemu i wymagań produkcyjnych. Ogólna zasada to 1% oszczędności energii na każde 2 psi redukcji ciśnienia. Większość obiektów działa przy niepotrzebnie wysokich ciśnieniach, aby uwzględnić najgorsze scenariusze lub specyficzne potrzeby sprzętu. Inteligentna regulacja umożliwia optymalizację ciśnienia dla różnych stref, procesów i okresów. Obiekty o bardzo zmiennej produkcji, wielu wymaganiach dotyczących ciśnienia lub znacznych okresach bezczynności zazwyczaj osiągają oszczędności na wyższym końcu zakresu.

Czy odzyskiwanie ciepła odpadowego jest opłacalne w cieplejszym klimacie, gdzie ogrzewanie nie jest potrzebne?

Tak, odzyskiwanie ciepła odpadowego pozostaje cenne nawet w ciepłym klimacie, gdzie ogrzewanie pomieszczeń nie jest wymagane. Podczas gdy zastosowania związane z ogrzewaniem pomieszczeń są powszechne w chłodniejszych regionach, zastosowania związane z ogrzewaniem procesowym są niezależne od klimatu. W ciepłym klimacie należy skupić się na zastosowaniach takich jak ogrzewanie wody procesowej (mycie, czyszczenie, procesy produkcyjne), podgrzewanie wody zasilającej kocioł, chłodzenie absorpcyjne (przekształcanie ciepła w chłodzenie) i operacje suszenia. Zwrot z inwestycji może być nieco dłuższy niż w przypadku obiektów o całorocznym zapotrzebowaniu na ogrzewanie, ale nadal zwykle mieści się w przedziale 12-24 miesięcy dla prawidłowo zaprojektowanych systemów.

Jak ustalić priorytety między wykrywaniem wycieków, regulacją ciśnienia i inwestycjami w odzysk ciepła?

Ustal priorytety inwestycji energooszczędnych w oparciu o: 1) Koszt wdrożenia i złożoność - wykrywanie nieszczelności zwykle wymaga najmniejszej inwestycji początkowej; 2) Potencjał oszczędności specyficzny dla obiektu - przeprowadź ocenę, aby określić, która technologia zapewnia największe oszczędności w konkretnej operacji; 3) Korzyści sekwencyjne - wykrywanie nieszczelności poprawia skuteczność regulacji ciśnienia, co optymalizuje pracę sprężarki pod kątem odzysku ciepła; 4) Dostępne zasoby - rozważ zarówno możliwości kapitałowe, jak i wdrożeniowe. W przypadku większości obiektów optymalną kolejnością jest najpierw wykrywanie wycieków, a następnie regulacja ciśnienia, a następnie odzysk ciepła, ponieważ każda z nich opiera się na korzyściach płynących z poprzedniego wdrożenia.

Czy te energooszczędne systemy mogą być instalowane w starszych systemach sprężonego powietrza?

Tak, większość energooszczędnych technologii można z powodzeniem zastosować w starszych systemach sprężonego powietrza, choć konieczne może być wprowadzenie pewnych zmian. Wykrywanie nieszczelności działa niezależnie od wieku systemu. Inteligentna regulacja ciśnienia może wymagać instalacji elektronicznych regulatorów i systemów sterowania, ale rzadko wymaga większych zmian w orurowaniu. Odzyskiwanie ciepła odpadowego zwykle wymaga najwięcej modyfikacji, szczególnie w celu optymalnej integracji, ale nawet podstawowy odzysk ciepła można dodać do większości systemów. Kluczową kwestią w przypadku starszych systemów jest zapewnienie odpowiedniej dokumentacji istniejącej konfiguracji i staranne planowanie integracji. Okresy zwrotu z inwestycji są często krótsze w przypadku starszych systemów ze względu na ich zazwyczaj niższą sprawność bazową.

-

Wyjaśnia zasadę ultradźwiękowego wykrywania wycieków, w którym wyspecjalizowane czujniki wykrywają dźwięk o wysokiej częstotliwości (ultradźwięki) wytwarzany przez turbulentny przepływ gazu z wycieku pod ciśnieniem, nawet w hałaśliwym otoczeniu. ↩

-

Zawiera przegląd tego, w jaki sposób algorytmy uczenia maszynowego są wykorzystywane w sterowaniu procesami przemysłowymi do analizowania danych, identyfikowania wzorców i przewidywania przyszłych stanów w celu optymalizacji wydajności, efektywności i jakości w czasie rzeczywistym. ↩

-

Opisuje Przemysł 4.0, często określany jako czwarta rewolucja przemysłowa, która obejmuje trend w kierunku automatyzacji i wymiany danych w technologiach produkcyjnych, w tym w systemach cyber-fizycznych, Internecie rzeczy (IoT) i przetwarzaniu w chmurze. ↩

-

Zawiera przewodnik po różnych typach wymienników ciepła (takich jak płaszczowo-rurowe, płytowe i żebrowane), które są urządzeniami zaprojektowanymi do wydajnego przenoszenia energii cieplnej z jednego medium do drugiego. ↩

-

Dostarcza wiarygodnych informacji na temat zdrowia publicznego, często pochodzących ze źródeł takich jak CDC, dotyczących zapobiegania chorobie legionistów poprzez zarządzanie wzrostem bakterii Legionella w systemach wodnych budynków. ↩