Czy masz trudności ze znalezieniem komponentów pneumatycznych, które mogą wytrzymać ekstremalne warunki wojskowe? Wielu inżynierów odkrywa zbyt późno, że cylindry klasy komercyjnej ulegają katastrofalnym awariom, gdy są poddawane warunkom pola walki, co prowadzi do awarii systemów o krytycznym znaczeniu dla misji i potencjalnie zagrażających życiu sytuacji.

Klasa wojskowa siłowniki pneumatyczne zostały zaprojektowane tak, aby wytrzymać ekstremalne warunki dzięki wyspecjalizowanym projektom, które spełniają rygorystyczne normy, takie jak testy wstrząsowe GJB150.18 (wymagające przetrwania impulsów przyspieszenia 100 g), obudowy ekranujące EMI, które zapewniają ochronę przed zakłóceniami elektromagnetycznymi 80-100 dB, oraz kompleksowe "trzyodporne" systemy powłok, które są odporne na mgłę solną przez ponad 1000 godzin, zachowując jednocześnie funkcjonalność w zakresach temperatur od -55 ° C do + 125 ° C.

Spis treści

- W jaki sposób testy wstrząsowe GJB150.18 zapewniają niezawodność na polu walki?

- Co sprawia, że ekranowanie EMI jest niezbędne dla nowoczesnych systemów wojskowych?

- Które systemy powłok antykorozyjnych zapewniają prawdziwą ochronę na poziomie wojskowym?

- W jaki sposób siłowniki beztłoczyskowe są wykorzystywane w systemach katapult lotniskowców?

- Wnioski

- Najczęściej zadawane pytania dotyczące siłowników pneumatycznych klasy wojskowej

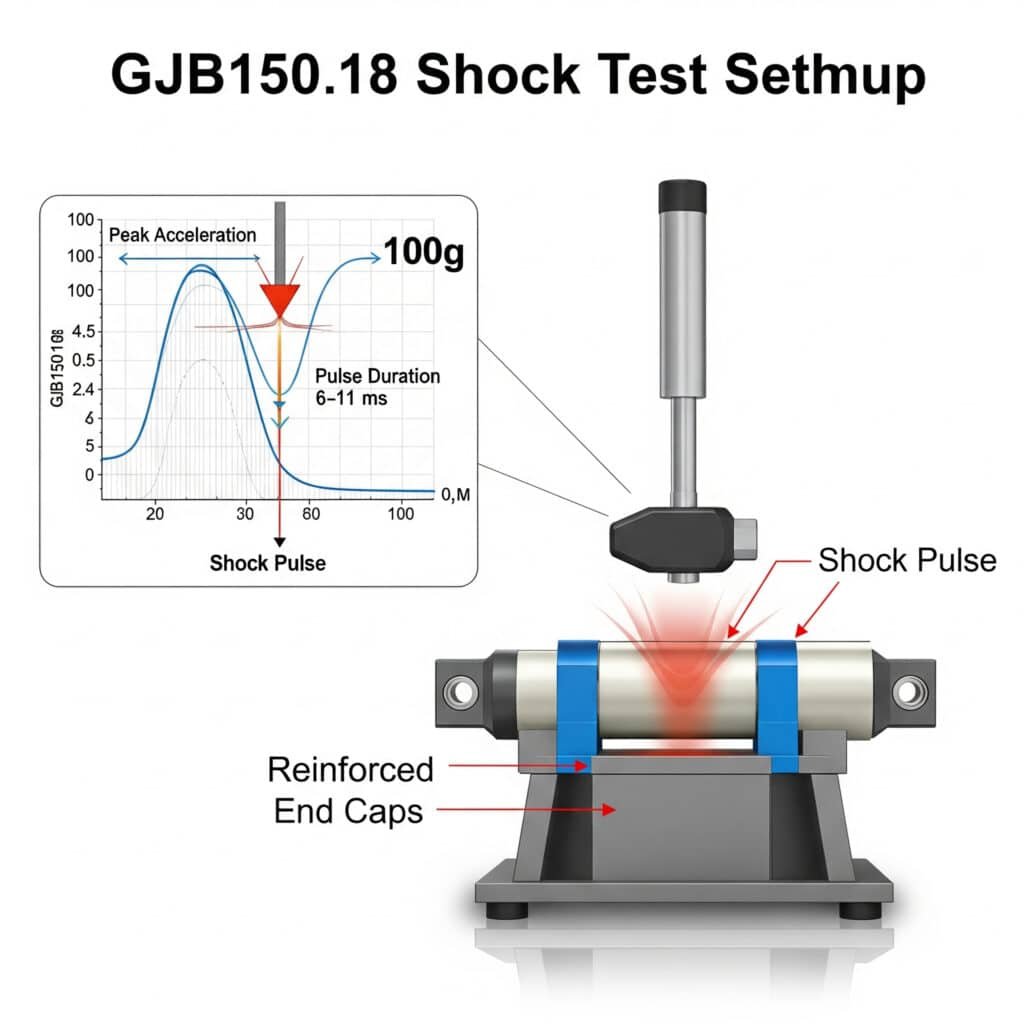

W jaki sposób testy wstrząsowe GJB150.18 zapewniają niezawodność na polu walki?

Sprzęt wojskowy musi być odporny na ekstremalne wstrząsy mechaniczne spowodowane eksplozjami, ostrzałem z broni, nierównym terenem i twardymi lądowaniami, które zniszczyłyby standardowe komponenty komercyjne.

GJB150.18 standard testu wstrząsowego1 poddaje siłowniki pneumatyczne precyzyjnie kontrolowanym impulsom przyspieszenia sięgającym 100 g (981 m/s²) o czasie trwania 6-11 ms w wielu osiach. Cylindry klasy wojskowej muszą zachować pełną funkcjonalność po tych testach, wymagając specjalistycznych konstrukcji wewnętrznych ze wzmocnionymi pokrywami końcowymi, poduszkami pochłaniającymi wstrząsy i zabezpieczonymi elementami wewnętrznymi, które zapobiegają katastrofalnym awariom podczas uderzeń na polu bitwy.

Kluczowe parametry testu

| Parametr | Wymóg | Ekwiwalent handlowy | Przewaga militarna |

|---|---|---|---|

| Szczytowe przyspieszenie | 100g (981 m/s²) | 15-25 g (147-245 m/s²) | 4-6 razy wyższa odporność na uderzenia |

| Czas trwania impulsu | 6-11 ms (półsinusoida) | 15-30 ms (podczas testów) | Symuluje ostrzejsze uderzenia na polu bitwy |

| Liczba oddziaływań | Łącznie 18 (3 na kierunek, 6 kierunków) | Łącznie 3-6 (podczas testów) | Zapewnia trwałość w wielu osiach |

| Testy funkcjonalne | Podczas i po wstrząsie | Tylko po wstrząsie (podczas testu) | Weryfikuje działanie w czasie rzeczywistym |

Kontrahenci Marynarki Wojennej udokumentowali przypadki, w których cylindry klasy przemysłowej w systemach ładowania pocisków ulegały awariom wewnętrznych komponentów po doświadczeniu wstrząsów o sile zaledwie 30 g podczas wzburzonego morza. Po przeprojektowaniu na cylindry klasy wojskowej zakwalifikowane do GJB150.18, systemy te zachowały doskonałą funkcjonalność nawet podczas symulowanych warunków bojowych z wstrząsami przekraczającymi 80g.

Krytyczne elementy projektu

Wzmocnione zaślepki

- Zwiększona grubość: 2,5-3× standardy komercyjne

- Zwiększony zakres gwintowania: 150-200% większa głębokość gwintu

- Dodatkowe funkcje mocowania: Otwory na linkę zabezpieczającą, mechanizmy blokująceZabezpieczanie komponentów wewnętrznych

- Połączenie tłok-pręt: Zamki mechaniczne vs. połączenia wciskane

- Środki do zabezpieczania gwintów: Kleje anaerobowe o specyfikacji wojskowej

- Nadmiarowa retencja: Dodatkowe blokady mechaniczne dla krytycznych komponentówWłaściwości amortyzujące

- Zwiększona amortyzacja: Zwiększona długość poduszki (200-300% handlowego)

- Progresywna amortyzacja: Wielostopniowe profile opóźniające

- Materiał poduszki: Specjalistyczne polimery o wyższej absorpcji energiiWzmocnienia strukturalne

- Grubsze ścianki cylindra: 150-200% o grubości handlowej

- Klinowe elementy montażowe: Wzmocnione punkty montażowe

- Zwiększenie średnicy pręta: 130-150% komercyjnych odpowiedników

Analiza uszkodzeń udarowych

| Tryb awarii | Wskaźnik niepowodzeń komercyjnych | Łagodzenie skutków klasy wojskowej | Skuteczność |

|---|---|---|---|

| Wyrzucanie zaślepki | Wysoki (awaria główna) | Mechaniczne blokady, zwiększone mocowanie gwintu | >99% redukcja |

| Oddzielenie tłoka od pręta | Wysoki | Blokada mechaniczna, montaż spawany | >99% redukcja |

| Wytłaczanie uszczelek | Średni | Wzmocnione uszczelki, pierścienie zapobiegające wyciskaniu | Redukcja 95% |

| Odkształcenie łożyska | Średni | Utwardzone materiały, zwiększony obszar podparcia | Redukcja 90% |

| Błąd montażu | Wysoki | Wzmocnione mocowania, zwiększony rozstaw śrub | >99% redukcja |

Co sprawia, że ekranowanie EMI jest niezbędne dla nowoczesnych systemów wojskowych?

Współczesne pola walki są nasycone sygnałami elektromagnetycznymi, które mogą zakłócić lub uszkodzić wrażliwe systemy elektroniczne, co wymaga specjalistycznej ochrony komponentów pneumatycznych z interfejsami elektronicznymi.

Siłowniki pneumatyczne klasy wojskowej z komponentami elektronicznymi wymagają obudów ekranujących EMI, które zapewniają tłumienie 80-100dB na częstotliwościach od 10kHz do 10GHz. Te wyspecjalizowane konstrukcje zawierają Zasady działania klatki Faradaya2 przy użyciu materiałów przewodzących, specjalistycznych uszczelek i filtrowanych połączeń, aby zapobiec zarówno zakłóceniom elektromagnetycznym, jak i potencjalnemu przechwytywaniu sygnałów, które mogłyby zagrozić bezpieczeństwu operacyjnemu.

Źródła i skutki zagrożeń EMI

| Źródło EMI | Zakres częstotliwości | Siła pola | Potencjalny wpływ na systemy pneumatyczne |

|---|---|---|---|

| Systemy radarowe | 1-40 GHz | 200+ V/m | Usterka czujnika, zakłócenie sterowania |

| Łączność radiowa | 30 MHz-3 GHz | 50-100 V/m | Uszkodzenie sygnału, fałszywe wyzwalanie |

| Broń EMP3 | DC-1 GHz | 50 000+ V/m | Całkowita awaria elektroniki, uszkodzenie danych |

| Wytwarzanie energii | 50/60 Hz | Wysokie pola magnetyczne | Zakłócenia czujnika, błędy położenia |

| Błyskawica/Statyczny | DC-10 MHz | Ekstremalne stany nieustalone | Uszkodzenie komponentów, reset systemu |

Producenci systemów obrony przeciwrakietowej udokumentowali przypadki, w których cylindry sprzężenia zwrotnego pozycji doświadczały przerywanych błędów podczas działania radaru. Dochodzenie wykazało, że impulsy radarowe indukowały prądy w okablowaniu czujnika, powodując błędy raportowania pozycji do 15 mm. Dzięki zastosowaniu kompleksowego ekranowania EMI o tłumieniu 85 dB, zakłócenia te zostały całkowicie wyeliminowane, osiągając dokładność pozycji w zakresie 0,05 mm nawet podczas aktywnej pracy radaru.

Krytyczne elementy projektu

Wybór materiału

- Przewodzące materiały obudowy (aluminium, stal, przewodzące kompozyty)

- Zwiększenie przewodności powierzchni (galwanizacja, powłoki przewodzące)

- Względy przepuszczalności dla ekranowania magnetycznegoObróbka szwów i połączeń

- Ciągły kontakt elektryczny na wszystkich szwach

- Wybór uszczelki przewodzącej w oparciu o zestaw kompresji i kompatybilność galwaniczną

- Rozstaw łączników (zazwyczaj λ/20 przy najwyższej częstotliwości)Zarządzanie penetracją

- Filtrowane połączenia elektryczne (kondensatory przepustowe, filtry PI)

- Konstrukcja falowodu z dolnym odcięciem dla niezbędnych otworów

- Dławiki przewodzące do przepustów kablowychStrategia uziemienia

- Uziemienie jednopunktowe vs. wielopunktowe w zależności od częstotliwości

- Implementacja płaszczyzny uziemienia

- Specyfikacja rezystancji połączenia (typowo <2,5 mΩ)

Porównanie wydajności materiałów

| Materiał | Skuteczność ekranowania | Wpływ wagi | Odporność na korozję | Najlepsza aplikacja |

|---|---|---|---|---|

| Aluminium (6061-T6) | 60-80 dB | Niski | Dobrze z leczeniem | Ogólne zastosowanie, wrażliwe na wagę |

| Stal nierdzewna (304) | 70-90 dB | Wysoki | Doskonały | Środowiska korozyjne, trwałość |

| MuMetal | 100+ dB (magnetyczny) | Średni | Umiarkowany | Pola magnetyczne o niskiej częstotliwości |

| Silikon przewodzący | 60-80 dB | Bardzo niski | Doskonały | Uszczelki, elastyczne interfejsy |

| Folia miedziana | 80-100 dB | Niski | Słaba bez powłoki | Najwyższe wymagania w zakresie przewodności |

Marynarskie systemy kierowania ogniem z siłownikami pneumatycznymi wymagają starannej równowagi między odpornością na korozję a ekranowaniem EMI. Inżynierowie wojskowi często wybierają obudowy ze stali nierdzewnej 316 z posrebrzanymi uszczelkami z miedzi berylowej, osiągając średnie tłumienie 92 dB przy zachowaniu pełnej funkcjonalności w środowisku mgły solnej.

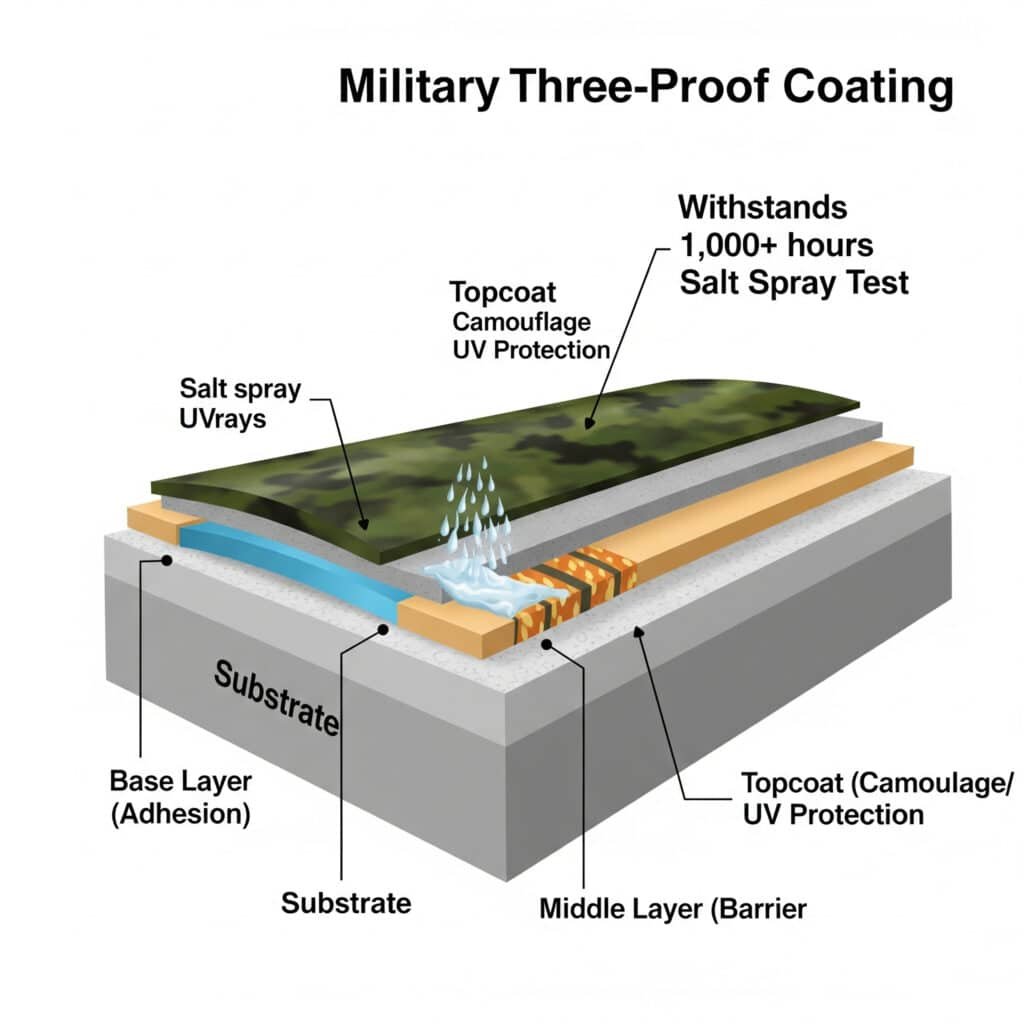

Które systemy powłok antykorozyjnych zapewniają prawdziwą ochronę na poziomie wojskowym?

Wojskowe systemy pneumatyczne muszą pracować w ekstremalnych warunkach, od pustynnych upałów po arktyczne mrozy, w słonej wodzie, w warunkach chemicznych i ściernych, które szybko niszczą standardowe wykończenia komercyjne.

Wojskowe "trójwarstwowe" systemy powłok dla siłowników pneumatycznych łączą w sobie wiele specjalistycznych warstw: konwersję chromianową lub fosforanową warstwę bazową zapewniającą przyczepność i początkową odporność na korozję, wysokowytrzymałą epoksydową lub poliuretanową warstwę środkową zapewniającą właściwości chemiczne i barierę dla wilgoci oraz odporną na promieniowanie UV powłokę nawierzchniową, która zapewnia kamuflaż, niski współczynnik odbicia i dodatkową ochronę chemiczną, razem wytrzymując ponad 1000 godzin testów w mgle solnej.

Kategorie ochrony

Odporność na wilgoć i korozję

- Odporność na mgłę solną (ponad 1 000 godzin na ASTM B1174)

- Odporność na wilgoć (95% RH w podwyższonej temperaturze)

- Możliwość zanurzenia (woda słodka i słona)Odporność chemiczna

- Kompatybilność z paliwem i płynami hydraulicznymi

- Odporność na roztwór odkażający

- Kompatybilność smarówWytrzymałość środowiskowa

- Odporność na promieniowanie UV

- Ekstremalne temperatury (od -55°C do +125°C)

- Odporność na ścieranie i uderzenia

Wojskowe testy wdrożeniowe na Bliskim Wschodzie porównały standardowe butle przemysłowe z jednostkami klasy wojskowej wyposażonymi w kompleksowe systemy powłok. Po zaledwie trzech miesiącach w pustynnym środowisku z powietrzem obciążonym solą i piaskiem, butle komercyjne wykazały znaczną korozję i degradację uszczelnień. Butle klasy wojskowej z trzema odpornymi powłokami pozostały w pełni funkcjonalne po dwóch latach w tym samym środowisku, z jedynie niewielkim zużyciem kosmetycznym.

Funkcja i wydajność warstwy

| Warstwa | Podstawowa funkcja | Zakres grubości | Kluczowe właściwości | Metoda aplikacji |

|---|---|---|---|---|

| Obróbka wstępna | Przygotowanie powierzchni, wstępna ochrona antykorozyjna | 2-15μm | Promowanie przyczepności, powłoka konwersyjna | Zanurzenie chemiczne, natrysk |

| Prime Coat | Przyczepność, inhibicja korozji | 25-50 μm | Ochrona bariery, uwalnianie inhibitorów | Natryskiwanie, osadzanie elektrolityczne |

| Płaszcz pośredni | Grubość konstrukcji, właściwości barierowe | 50-100 μm | Odporność chemiczna, pochłanianie uderzeń | Rozpylanie, zanurzanie |

| Top Coat | Ochrona przed promieniowaniem UV, wygląd, specyficzne właściwości | 25-75 μm | Kontrola koloru/połysku, specjalistyczna odporność | Natrysk elektrostatyczny |

Porównanie wydajności warstwy środkowej

| Typ powłoki | Odporność na mgłę solną | Odporność chemiczna | Zakres temperatur | Najlepsza aplikacja |

|---|---|---|---|---|

| Epoxy (High-Build) | 1,000-1,500 godz. | Doskonały | -40°C do +120°C | Cel ogólny |

| Poliuretan | 800-1,200 godz. | Bardzo dobry | -55°C do +100°C | Niska temperatura |

| Żywica epoksydowa bogata w cynk | 1 500-2 000 godzin | Dobry | -40°C do +150°C | Środowiska korozyjne |

| CARC | 1,000-1,500 godz. | Doskonały | -55°C do +125°C | Obszary zagrożenia chemicznego |

| Fluoropolimer | 2 000+ godzin | Znakomity | -70°C do +200°C | Ekstremalne środowiska |

W przypadku systemów wyrzutni rakietowych z siłownikami pneumatycznymi inżynierowie wojskowi wdrożyli specjalistyczne systemy powłok z podkładem epoksydowym bogatym w cynk i powłoką nawierzchniową CARC. Systemy te zachowują pełną funkcjonalność po ponad 2000 godzin testów w mgle solnej i wykazują odporność na chemiczne środki bojowe.

Porównanie wydajności środowiskowej

| Środowisko | Żywotność powłoki komercyjnej | Życie na poziomie wojskowym | Współczynnik wydajności |

|---|---|---|---|

| Pustynia (gorąca/sucha) | 6-12 miesięcy | 5-7+ lat | 5-7× |

| Tropikalny (gorący/wilgotny) | 3-9 miesięcy | 4-6+ lat | 8-12× |

| Morskie (narażenie na działanie soli) | 2-6 miesięcy | 4-5+ lat | 10-15× |

| Arktyka (ekstremalne zimno) | 12-24 miesięcy | 6-8+ lat | 4-6× |

| Pole bitwy (połączone) | 1-3 miesiące | 3-4+ lat | 12-16× |

W jaki sposób siłowniki beztłoczyskowe są wykorzystywane w systemach katapult lotniskowców?

Systemy katapult lotniskowców5 Są to jedne z najbardziej wymagających zastosowań technologii pneumatycznej, wymagające wyjątkowej mocy, precyzji i niezawodności.

Systemy katapult lotniskowców wykorzystują specjalistyczne wysokociśnieniowe cylindry beztłoczyskowe jako krytyczne elementy mechanizmu startowego samolotu. Cylindry te generują ogromną siłę potrzebną do przyspieszenia myśliwców od 0 do 165 węzłów (305 km/h) w ciągu zaledwie 2-3 sekund na pokładzie o długości około 90 metrów, poddając elementy pneumatyczne ekstremalnym ciśnieniom, temperaturom i naprężeniom mechanicznym.

Kluczowe zalety konstrukcji beztłoczyskowej

| Cecha | Korzyści w Catapult Systems | Porównanie z siłownikami prętowymi |

|---|---|---|

| Wydajność przestrzenna | Cały skok mieści się w długości pokładu | Siłownik prętowy wymagałby 2× przestrzeni montażowej |

| Rozkład masy | Zrównoważona masa ruchoma | Cylinder prętowy ma asymetryczny rozkład masy |

| Zdolność przyspieszania | Zoptymalizowany pod kątem szybkiego przyspieszania | Cylinder z prętem ograniczony wyboczeniem pręta |

| System uszczelniający | Specjalizuje się w pracy z dużymi prędkościami | Standardowe uszczelki zawiodłyby przy prędkościach startowych |

| Transmisja siły | Bezpośrednie połączenie z wahadłowcem | Wymagane byłyby złożone połączenia z konstrukcją pręta |

Typowe parametry wydajności

| Parametr | Specyfikacja | Wyzwanie inżynieryjne |

|---|---|---|

| Ciśnienie robocze | 200-350 bar (2,900-5,075 psi) | Ochrona przed ekstremalnymi ciśnieniami |

| Siła szczytowa | 1,350+ kN (300,000+ lbf) | Przenoszenie siły bez zniekształceń |

| Współczynnik przyspieszenia | Do 4g (39 m/s²) | Kontrolowany profil przyspieszenia |

| Prędkość cyklu | 45-60 sekund między uruchomieniami | Szybkie odzyskiwanie ciśnienia |

| Niezawodność operacyjna | Wymagany wskaźnik skuteczności 99,9%+ | Eliminacja trybów awaryjnych |

| Żywotność | 5 000+ uruchomień między przeglądami | Minimalizacja zużycia przy wysokich prędkościach |

Krytyczne elementy projektu

Technologia uszczelniania

- Uszczelki kompozytowe na bazie PTFE z metalowymi energizerami

- Wielostopniowe systemy uszczelniające ze stopniowaniem ciśnienia

- Aktywne kanały chłodzące do zarządzania temperaturąCarriage Design

- Konstrukcja z aluminium lub tytanu klasy lotniczej

- Zintegrowane systemy pochłaniania energii

- Interfejsy łożysk o niskim współczynniku tarciaKonstrukcja korpusu cylindra

- Stalowa konstrukcja o wysokiej wytrzymałości poddana procesowi autofrettingu

- Profil zoptymalizowany pod kątem naprężeń w celu zminimalizowania wagi

- Odporne na korozję powłoki wewnętrzneIntegracja sterowania

- Systemy sprzężenia zwrotnego w czasie rzeczywistym

- Monitorowanie prędkości i przyspieszenia

- Możliwości profilowania ciśnienia

Czynniki środowiskowe i środki łagodzące

| Czynnik środowiskowy | Wyzwanie | Rozwiązanie inżynieryjne |

|---|---|---|

| Narażenie na działanie mgły solnej | Ekstremalny potencjał korozyjny | Wielowarstwowe systemy powłok, elementy nierdzewne |

| Zmiany temperatury | Zakres operacyjny od -30°C do +50°C | Specjalne materiały uszczelniające, kompensacja termiczna |

| Ruch na pokładzie | Stały ruch podczas pracy | Elastyczne systemy montażowe, izolacja naprężeń |

| Wibracje | Ciągłe wibracje na statku | Tłumienie drgań, zabezpieczone komponenty |

| Narażenie na działanie paliwa lotniczego | Atak chemiczny na uszczelki i powłoki | Specjalistyczne materiały odporne na chemikalia |

Wnioski

Siłowniki pneumatyczne klasy wojskowej stanowią wyspecjalizowaną kategorię komponentów zaprojektowanych tak, aby wytrzymać ekstremalne warunki napotykane w zastosowaniach obronnych. Rygorystyczne wymagania testów wstrząsowych GJB150.18, kompleksowe projekty ekranowania EMI i zaawansowane wielowarstwowe systemy powłok przyczyniają się do tworzenia rozwiązań pneumatycznych, które zapewniają niezawodne działanie w najbardziej wymagających środowiskach. Zastosowanie siłowników beztłoczyskowych w systemach katapult lotniskowców pokazuje, jak wyspecjalizowana technologia pneumatyczna może spełnić nawet najbardziej ekstremalne wymagania dotyczące wydajności.

Najczęściej zadawane pytania dotyczące siłowników pneumatycznych klasy wojskowej

Jaki jest typowy koszt siłowników pneumatycznych klasy wojskowej?

Siłowniki pneumatyczne klasy wojskowej kosztują zazwyczaj 3-5 razy więcej niż ich komercyjne odpowiedniki. Jednak analiza kosztów cyklu życia często pokazuje, że komponenty klasy wojskowej są bardziej ekonomiczne, biorąc pod uwagę całkowity koszt posiadania, ponieważ zazwyczaj oferują 5-10 razy dłuższą żywotność w trudnych warunkach i znacznie zmniejszoną awaryjność.

Czy komercyjne butle mogą zostać zmodernizowane tak, aby spełniały specyfikacje wojskowe?

Podczas gdy niektóre komercyjne siłowniki mogą być modyfikowane w celu zwiększenia ich wydajności, prawdziwe specyfikacje klasy wojskowej zazwyczaj wymagają fundamentalnych zmian konstrukcyjnych, które nie są możliwe do wykonania w ramach modernizacji. W przypadku zastosowań o znaczeniu krytycznym zdecydowanie zaleca się stosowanie specjalnie skonstruowanych siłowników klasy wojskowej, zamiast prób modernizacji modeli komercyjnych.

Jaka dokumentacja jest zazwyczaj wymagana dla komponentów pneumatycznych klasy wojskowej?

Wojskowe komponenty pneumatyczne wymagają obszernej dokumentacji, w tym certyfikatów materiałowych z pełną identyfikowalnością, zapisów kontroli procesu, raportów z testów, raportów z kontroli pierwszego artykułu, certyfikatów zgodności z obowiązującymi normami wojskowymi oraz dokumentacji zgodności systemu jakości.

Jak ekstremalne temperatury wpływają na konstrukcję cylindrów wojskowych?

Wojskowe siłowniki pneumatyczne muszą działać w zakresie temperatur od -55°C do +125°C, wymagając specjalistycznych mieszanek uszczelniających, materiałów o odpowiednich współczynnikach rozszerzalności cieplnej i smarów, które utrzymują odpowiednią lepkość w całym zakresie temperatur. Te ekstremalne temperatury zazwyczaj wymagają specjalistycznych testów w komorach środowiskowych.

Jak weryfikuje się ekranowanie EMI w wojskowych systemach pneumatycznych?

Weryfikacja ekranowania EMI odbywa się zgodnie z rygorystycznymi protokołami testowymi określonymi w normach takich jak MIL-STD-461G. Testy zazwyczaj obejmują pomiary skuteczności ekranowania w specjalistycznych komorach, testy impedancji przenoszenia dla przewodzących uszczelek i szwów oraz testy emisji/podatności na promieniowanie i przewodzenie na poziomie systemu.

-

Zawiera szczegółowe informacje na temat MIL-STD-810, amerykańskiego standardu wojskowego w zakresie inżynierii środowiskowej, w szczególności jego metod testowych do symulacji wstrząsów mechanicznych, których sprzęt może doświadczyć podczas obsługi, transportu i użytkowania. ↩

-

Wyjaśnia fizykę stojącą za klatką Faradaya, obudową wykonaną z przewodzącego materiału, która blokuje zewnętrzne statyczne i niestatyczne pola elektryczne, co jest podstawową zasadą ekranowania EMI. ↩

-

Opisuje charakterystykę impulsu elektromagnetycznego (EMP), krótkiego impulsu energii elektromagnetycznej, który może być generowany przez eksplozję jądrową lub broń niejądrową, oraz jego szkodliwy wpływ na sprzęt elektroniczny. ↩

-

Szczegóły normy ASTM B117, szeroko stosowanej i znormalizowanej metody testowej do oceny odporności na korozję powlekanych próbek w środowisku mgły solnej lub mgły. ↩

-

Zawiera wyjaśnienie technologii stojącej za katapultami lotniskowców, w tym zarówno tradycyjnych systemów napędzanych parą, jak i nowoczesnego elektromagnetycznego systemu wystrzeliwania samolotów (EMALS), które są używane do przyspieszania samolotów do bezpiecznych prędkości lotu. ↩