Hale fabryczne zatrzymują się, gdy cylindry ulegają awarii. Inżynierowie wpadają w panikę, gdy linie produkcyjne zatrzymują się bez ostrzeżenia. Większość ludzi nigdy nie zrozumie eleganckiej fizyki, która sprawia, że te woły robocze automatyki działają.

Siłownik działa poprzez wykorzystanie sprężonego powietrza lub płynu hydraulicznego do wytworzenia różnicy ciśnień na powierzchni tłoka, przekształcając ciśnienie płynu w liniową siłę mechaniczną zgodnie z zasadą Prawo Pascala1 (F = P × A), umożliwiając kontrolowany ruch liniowy w automatyce przemysłowej.

W zeszłym tygodniu otrzymałem pilny telefon od Roberto, kierownika zakładu we Włoszech, którego linia rozlewnicza nie działała przez 6 godzin. Jego zespół konserwacyjny wymieniał butle losowo, nie rozumiejąc przyczyny ich awarii. Przeprowadziłem ich przez podstawowe zasady działania za pośrednictwem połączenia wideo, a oni zidentyfikowali prawdziwy problem - zanieczyszczone powietrze. Linia działała ponownie w ciągu 30 minut, co pozwoliło zaoszczędzić $15,000 w utraconej produkcji.

Spis treści

- Jaka jest podstawowa zasada działania cylindra?

- Jak współpracują ze sobą komponenty wewnętrzne?

- Jaką rolę odgrywa ciśnienie w działaniu cylindra?

- Jak działają różne typy cylindrów?

- Jak systemy sterowania sprawiają, że siłowniki działają?

- Jakie siły i obliczenia wpływają na działanie cylindra?

- Jak czynniki środowiskowe wpływają na działanie cylindra?

- Jakie typowe problemy uniemożliwiają prawidłowe działanie siłownika?

- Jak nowoczesne siłowniki integrują się z systemami automatyki?

- Wnioski

- Najczęściej zadawane pytania dotyczące działania cylindrów

Jaka jest podstawowa zasada działania cylindra?

Fundamentalna zasada działania cylindra opiera się na jednym z najważniejszych praw fizyki, odkrytym ponad 350 lat temu.

Cylindry działają w oparciu o prawo Pascala, gdzie ciśnienie przyłożone do zamkniętego płynu przenosi się jednakowo we wszystkich kierunkach, umożliwiając konwersję ciśnienia płynu na liniową siłę mechaniczną, gdy różnica ciśnień działa na powierzchnię tłoka.

Fundacja Prawa Pascala

Blaise Pascal odkrył w 1653 roku, że ciśnienie przyłożone w dowolnym miejscu w zamkniętym płynie rozkłada się równomiernie w całej objętości płynu. Zasada ta stanowi podstawę działania wszystkich siłowników hydraulicznych i pneumatycznych.

W praktyce, gdy do sprężonego powietrza w cylindrze przykłada się ciśnienie 6 barów, to samo ciśnienie 6 barów działa na każdą powierzchnię wewnątrz cylindra, w tym na czoło tłoka.

Magia dzieje się, ponieważ tłok może się poruszać, podczas gdy inne powierzchnie nie mogą. Tworzy to różnicę ciśnień potrzebną do wygenerowania siły liniowej i ruchu.

Koncepcja różnicy ciśnień

Cylindry działają poprzez wytwarzanie różnych ciśnień po przeciwnych stronach tłoka. Wyższe ciśnienie po jednej stronie wytwarza siłę netto, która popycha tłok w kierunku strony o niższym ciśnieniu.

Różnica ciśnień określa siłę wyjściową: jeśli jedna strona ma 6 barów, a druga 1 bar (ciśnienie atmosferyczne), różnica ciśnień netto wynosi 5 barów działających na obszar tłoka.

Maksymalna siła występuje, gdy jedna strona otrzymuje pełne ciśnienie w układzie, podczas gdy druga odpowietrza się do atmosfery, tworząc największą możliwą różnicę ciśnień.

Matematyka generowania siły

Podstawowe równanie siły F = P × A reguluje działanie wszystkich cylindrów, gdzie siła jest równa ciśnieniu pomnożonemu przez efektywną powierzchnię tłoka. Ta prosta zależność określa wielkość i wydajność cylindra.

Jednostki ciśnienia różnią się globalnie - 1 bar odpowiada 14,5 PSI lub 100 000 paskali. Obliczenia powierzchni wykorzystują efektywną średnicę tłoka, uwzględniając powierzchnię tłoczyska w konstrukcjach dwustronnego działania.

Rzeczywista siła wyjściowa wynosi zwykle 85-90% teoretycznej ze względu na straty tarcia, opór uszczelnienia i ograniczenia przepływu, które zmniejszają ciśnienie efektywne.

Proces konwersji energii

Siłowniki przekształcają zmagazynowaną energię płynu w użyteczną pracę mechaniczną. Sprężone powietrze lub płyn hydrauliczny pod ciśnieniem zawierają energię potencjalną, która uwalnia się podczas rozprężania.

Efektywność energetyczna różni się znacznie między systemami pneumatycznymi (25-35%) i hydraulicznymi (85-95%) ze względu na straty kompresji i wytwarzanie ciepła.

Proces konwersji obejmuje wiele transformacji energii: elektryczną → kompresję → ciśnienie płynu → siłę mechaniczną → użyteczną wydajność pracy.

Jak współpracują ze sobą komponenty wewnętrzne?

Zrozumienie interakcji między wewnętrznymi komponentami pokazuje, dlaczego właściwa konserwacja i wysokiej jakości komponenty są niezbędne do niezawodnego działania.

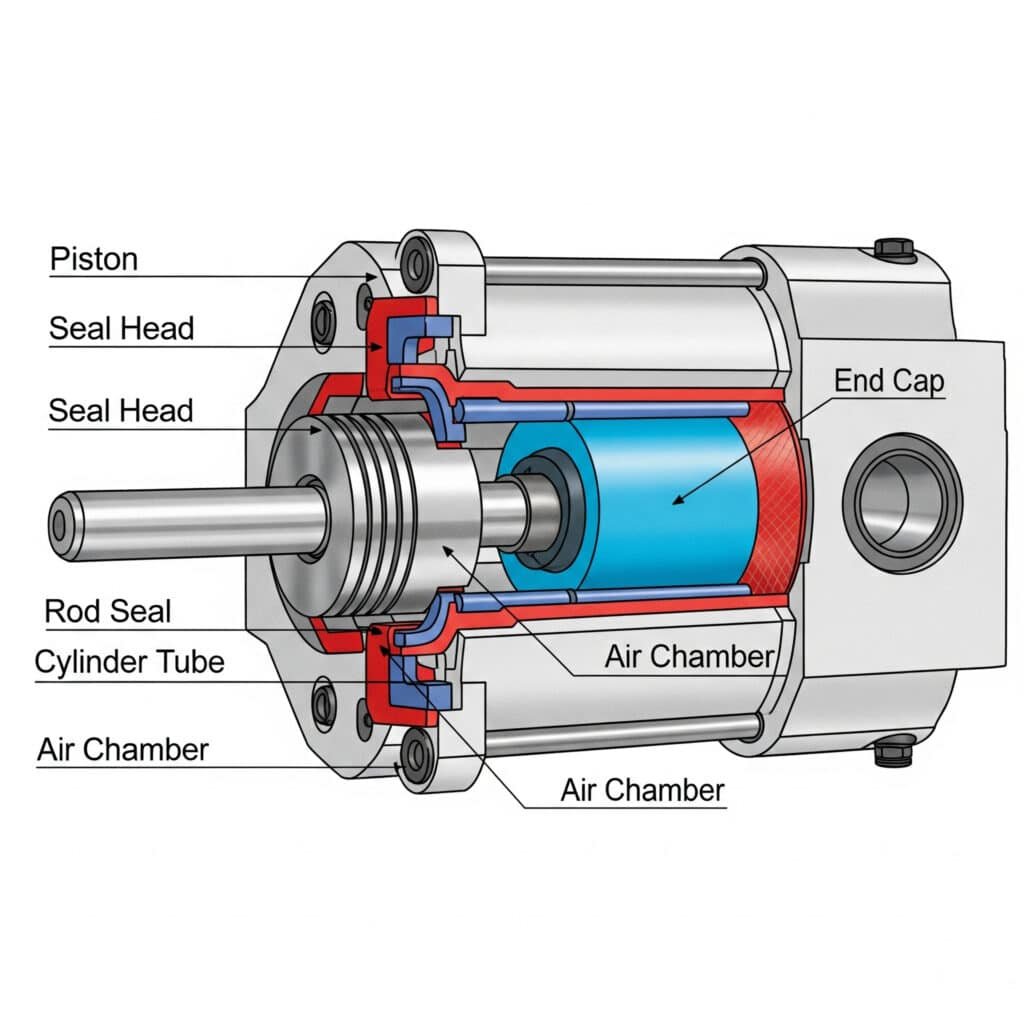

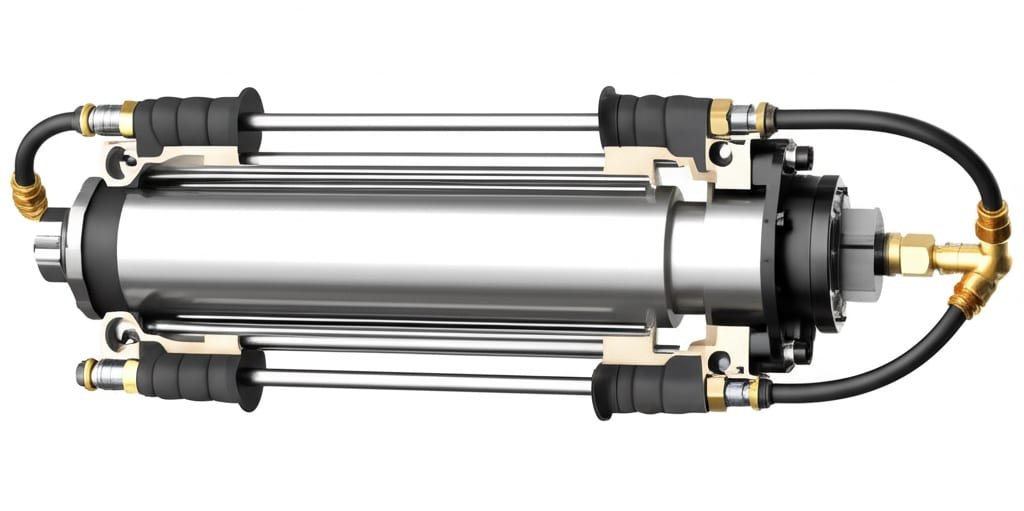

Wewnętrzne komponenty cylindra współpracują ze sobą jako zintegrowany system, w którym korpus cylindra utrzymuje ciśnienie, tłok przekształca ciśnienie w siłę, uszczelki utrzymują granice ciśnienia, a tłoczysko przenosi siłę na obciążenia zewnętrzne.

Funkcja korpusu cylindra

Korpus cylindra służy jako zbiornik ciśnieniowy zawierający płyn roboczy i kierujący ruchem tłoka. Większość korpusów wykorzystuje bezszwowe rury stalowe lub profile aluminiowe, co zapewnia optymalny stosunek wytrzymałości do masy.

Wykończenie powierzchni wewnętrznej ma decydujący wpływ na wydajność - szlifowane otwory o wykończeniu powierzchni 0,4-0,8 Ra zapewniają gładką pracę. działanie uszczelnienia2 i wydłużona żywotność komponentów.

Grubość ścianki musi wytrzymywać ciśnienie robocze z odpowiednimi współczynnikami bezpieczeństwa. Standardowe cylindry przemysłowe obsługują ciśnienie 10-16 barów z marginesem bezpieczeństwa 4:1 wbudowanym w konstrukcję.

Materiały korpusu obejmują stal węglową do ogólnego użytku, stal nierdzewną do środowisk korozyjnych oraz stopy aluminium do zastosowań wymagających dużej masy.

Działanie zespołu tłoka

Tłok działa jako ruchoma granica ciśnienia, która przekształca ciśnienie płynu w siłę liniową. Konstrukcja tłoka znacząco wpływa na osiągi, wydajność i żywotność cylindra.

Materiały, z których wykonane są tłoki, to zazwyczaj aluminium do lekkich, szybko działających zastosowań lub stal do ciężkich, wymagających dużej siły operacji. Wybór materiału wpływa na charakterystykę przyspieszenia i siłę działania.

Uszczelnienia tłoka tworzą krytyczną granicę ciśnienia między komorami cylindra. Uszczelnienia pierwotne ograniczają ciśnienie, podczas gdy uszczelnienia wtórne zapobiegają wyciekom i zanieczyszczeniom.

Średnica tłoka bezpośrednio określa siłę wyjściową zgodnie z wzorem F = P × A. Większe tłoki generują większą siłę, ale wymagają większej objętości płynu i przepustowości.

Integracja systemu uszczelnień

Uszczelki działają jako zintegrowany system, w którym każdy typ spełnia określone funkcje. Podstawowe uszczelki tłoka utrzymują separację ciśnień, uszczelki tłoczyska zapobiegają wyciekom zewnętrznym, a wycieraczki usuwają zanieczyszczenia.

Materiały uszczelnień muszą odpowiadać warunkom pracy - NBR do ogólnego zastosowania, poliuretan do odporności na zużycie, PTFE do kompatybilności chemicznej i Viton do wysokich temperatur.

Montaż uszczelki wymaga precyzyjnych technik i odpowiedniego smarowania. Nieprawidłowa instalacja powoduje natychmiastową awarię i słabą wydajność, która wpływa na cały system.

Wydajność uszczelnienia ma bezpośredni wpływ na wydajność cylindra, a zużyte uszczelki zmniejszają siłę wyjściową i powodują nieregularne działanie, które wpływa na jakość produkcji.

Zespół drążka i zaślepki

Tłoczysko przenosi siłę siłownika na obciążenia zewnętrzne przy jednoczesnym zachowaniu integralności uszczelnienia ciśnieniowego. Konstrukcja tłoczyska musi wytrzymać przyłożone siły bez wyboczenia lub nadmiernego ugięcia.

Materiały prętów obejmują chromowaną stal odporną na korozję, stal nierdzewną przeznaczoną do pracy w trudnych warunkach oraz specjalistyczne stopy do pracy w ekstremalnych warunkach.

Zaślepki uszczelniają końce cylindra i zapewniają punkty montażowe. Muszą one wytrzymać pełne ciśnienie w układzie oraz zewnętrzne obciążenia montażowe bez awarii lub wycieków.

Konfiguracje montażowe obejmują mocowanie widełkowe, czopowe, kołnierzowe i stopowe. Właściwy dobór mocowania zapobiega koncentracji naprężeń i przedwczesnemu uszkodzeniu komponentów.

| Komponent | Opcje materiałowe | Kluczowa funkcja | Wpływ awarii |

|---|---|---|---|

| Korpus cylindra | Stal, aluminium, SS | Ograniczenie ciśnienia | Całkowita awaria systemu |

| Tłok | Aluminium, stal | Konwersja siły | Zmniejszona wydajność |

| Uszczelki | NBR, PU, PTFE, Viton | Izolacja ciśnieniowa | Wyciek, zanieczyszczenie |

| Rod | Stal chromowa, SS | Przenoszenie siły | Awaria obsługi ładunku |

| Zaślepki | Stal, aluminium | Zamknięcie systemu | Strata ciśnienia |

Jaką rolę odgrywa ciśnienie w działaniu cylindra?

Ciśnienie służy jako podstawowe źródło energii, które umożliwia działanie cylindra i określa charakterystykę wydajności.

Ciśnienie odgrywa kluczową rolę w działaniu siłownika, zapewniając siłę napędową dla ruchu, określając maksymalną siłę wyjściową, wpływając na prędkość roboczą oraz wpływając na wydajność i niezawodność systemu.

Ciśnienie jako źródło energii

Sprężone powietrze lub płyn hydrauliczny pod ciśnieniem zawiera zmagazynowaną energię, która po uwolnieniu zamienia się w pracę mechaniczną. Wyższe ciśnienie magazynuje więcej energii na jednostkę objętości.

Gęstość energii ciśnienia różni się znacznie między systemami pneumatycznymi i hydraulicznymi. Systemy hydrauliczne działają przy ciśnieniu 100-300 barów, podczas gdy systemy pneumatyczne zazwyczaj wykorzystują ciśnienie 6-10 barów.

Szybkość uwalniania energii zależy od wydajności przepływu i różnicy ciśnień. Szybkie zmiany ciśnienia umożliwiają szybką pracę siłownika, podczas gdy kontrolowane uwalnianie zapewnia płynny ruch.

Ciśnienie w układzie musi pozostawać stabilne, aby zapewnić stałą wydajność. Wahania ciśnienia powodują nierównomierny ruch i zmniejszoną siłę wyjściową, co wpływa na jakość produkcji.

Zależność siła-wyjście

Siła wyjściowa jest bezpośrednio skorelowana z ciśnieniem roboczym zgodnie ze wzorem F = P × A. Podwojenie ciśnienia podwaja dostępną siłę, co sprawia, że kontrola ciśnienia ma kluczowe znaczenie dla wydajności.

Ciśnienie efektywne jest równe ciśnieniu zasilania minus straty przez zawory, złączki i ograniczenia przepływu. Aby uzyskać optymalną wydajność, projekt systemu musi minimalizować te straty.

Różnica ciśnień na tłoku określa siłę netto. Ciśnienie wsteczne po stronie wylotowej zmniejsza ciśnienie efektywne i dostępną siłę wyjściową.

Maksymalna teoretyczna siła występuje przy maksymalnym ciśnieniu w układzie z atmosferycznym ciśnieniem wylotowym, tworząc największą możliwą różnicę ciśnień.

Kontrola prędkości za pomocą ciśnienia

Prędkość cylindra zależy od natężenia przepływu, które z kolei zależy od różnicy ciśnień na ograniczeniach przepływu. Wyższe różnice ciśnień zwiększają natężenie przepływu i prędkość cylindra.

Zawory sterujące przepływem wykorzystują spadki ciśnienia do regulacji prędkości. Zawór Meter-In ogranicza przepływ zasilania, podczas gdy zawór Meter-Out ogranicza przepływ wylotowy dla różnych charakterystyk.

Regulacja ciśnienia utrzymuje stałą prędkość pomimo zmian obciążenia. Bez regulacji prędkość zmienia się wraz ze zmieniającym się obciążeniem i wahaniami ciśnienia zasilania.

Szybkie zawory wydechowe omijają ograniczenia przepływu, aby przyspieszyć ruch, umożliwiając szybkie uwolnienie ciśnienia bezpośrednio do atmosfery.

Zarządzanie ciśnieniem w systemie

Regulatory ciśnienia utrzymują stałe ciśnienie robocze pomimo wahań zasilania. Zapewnia to powtarzalne działanie i chroni podzespoły przed nadciśnieniem.

Zawory bezpieczeństwa zapewniają ochronę poprzez ograniczenie maksymalnego ciśnienia w układzie. Zapobiegają uszkodzeniom spowodowanym skokami ciśnienia lub awariami systemu.

Systemy akumulatorów przechowują płyn pod ciśnieniem, aby sprostać szczytowym wymaganiom i łagodzić wahania ciśnienia. Poprawiają reakcję i wydajność systemu.

Monitorowanie ciśnienia umożliwia konserwację zapobiegawczą poprzez wykrywanie wycieków, zatorów i degradacji komponentów, zanim spowodują one awarie.

Jak działają różne typy cylindrów?

Różne konstrukcje cylindrów działają na tych samych podstawowych zasadach, ale z różnymi konfiguracjami zoptymalizowanymi pod kątem konkretnych zastosowań i wymagań dotyczących wydajności.

Różne typy siłowników działają na tej samej zasadzie różnicy ciśnień, ale z różnymi metodami uruchamiania, stylem montażu i konfiguracją wewnętrzną, aby zoptymalizować wydajność dla określonych zastosowań i warunków pracy.

Działanie siłownika jednostronnego działania

Siłowniki jednostronnego działania wywierają nacisk tylko na jedną stronę tłoka, wykorzystując sprężyny lub grawitację do ruchu powrotnego. Ta prosta konstrukcja zmniejsza zużycie powietrza i złożoność sterowania.

Siłowniki ze sprężyną powrotną wykorzystują wewnętrzne sprężyny naciskowe do cofania tłoka po zwolnieniu ciśnienia. Siła sprężyny musi pokonać tarcie i obciążenia zewnętrzne, aby zapewnić niezawodny powrót.

Grawitacyjne konstrukcje powrotne opierają się na wadze lub siłach zewnętrznych. Nadaje się do zastosowań pionowych, w których grawitacja wspomaga ruch powrotny bez konieczności stosowania sprężyn.

Siła wyjściowa jest ograniczona przez siłę sprężyny podczas rozciągania. Sprężyna zmniejsza siłę netto dostępną do pracy zewnętrznej, wymagając większych cylindrów dla równoważnej mocy wyjściowej.

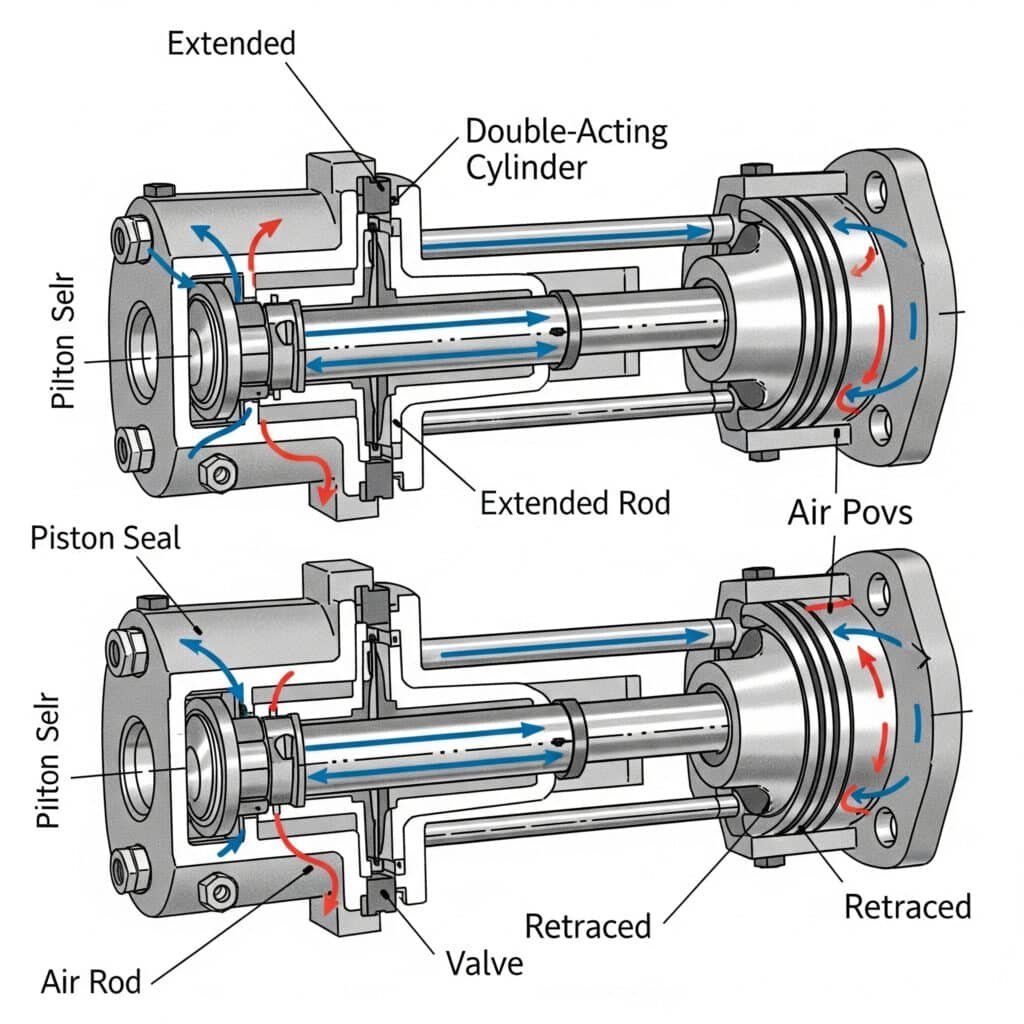

Działanie siłownika dwustronnego działania

Siłowniki dwustronnego działania wywierają nacisk na obie strony naprzemiennie, zapewniając ruch w obu kierunkach z niezależną kontrolą prędkości i siły.

Siły wysuwania i wsuwania różnią się ze względu na obszar tłoczyska zmniejszający efektywny obszar tłoka po jednej stronie. Siła wysuwania jest zazwyczaj o 15-20% wyższa niż siła wciągania.

Niezależna kontrola przepływu umożliwia różne prędkości dla każdego kierunku, optymalizując czas cyklu dla różnych warunków obciążenia i wymagań aplikacji.

Zdolność utrzymywania pozycji jest doskonała, ponieważ ciśnienie utrzymuje pozycję wbrew siłom zewnętrznym w obu kierunkach bez zużycia energii.

Funkcja siłownika teleskopowego

Siłowniki teleskopowe osiągają długie skoki w kompaktowych obudowach, wykorzystując wiele zagnieżdżonych stopni, które wysuwają się sekwencyjnie. Każdy stopień wysuwa się całkowicie przed rozpoczęciem następnego.

Systemy prowadzenia ciśnienia zapewniają prawidłową sekwencję działania poprzez wewnętrzne przejścia lub zewnętrzne kolektory, które kontrolują przepływ do każdego stopnia.

Siła wyjściowa zmniejsza się z każdym etapem wydłużania, ponieważ zmniejsza się efektywny obszar. Pierwszy stopień zapewnia maksymalną siłę, podczas gdy ostatnie stopnie zapewniają minimalną siłę.

Cofanie odbywa się w odwrotnej kolejności, przy czym ostatni wysunięty stopień cofa się jako pierwszy. Utrzymuje to integralność strukturalną i zapobiega wiązaniu.

Działanie siłownika obrotowego

Siłowniki obrotowe przekształcają liniowy ruch tłoka w ruch obrotowy za pomocą wewnętrznych mechanizmów zębatkowych lub łopatkowych w zastosowaniach wymagających ruchu obrotowego.

Konstrukcje z zębatką wykorzystują liniowy ruch tłoka do napędzania zębatki, która obraca wał zębaty. Kąt obrotu zależy od długości skoku i przełożenia przekładni.

Siłowniki obrotowe typu łopatkowego wykorzystują ciśnienie działające na łopatki do wytworzenia bezpośredniego ruchu obrotowego bez mechanizmów konwersji liniowo-obrotowej.

Moc momentu obrotowego zależy od ciśnienia, efektywnej powierzchni i ramienia momentowego. Wyższe ciśnienie i większa powierzchnia efektywna zwiększają dostępny moment obrotowy.

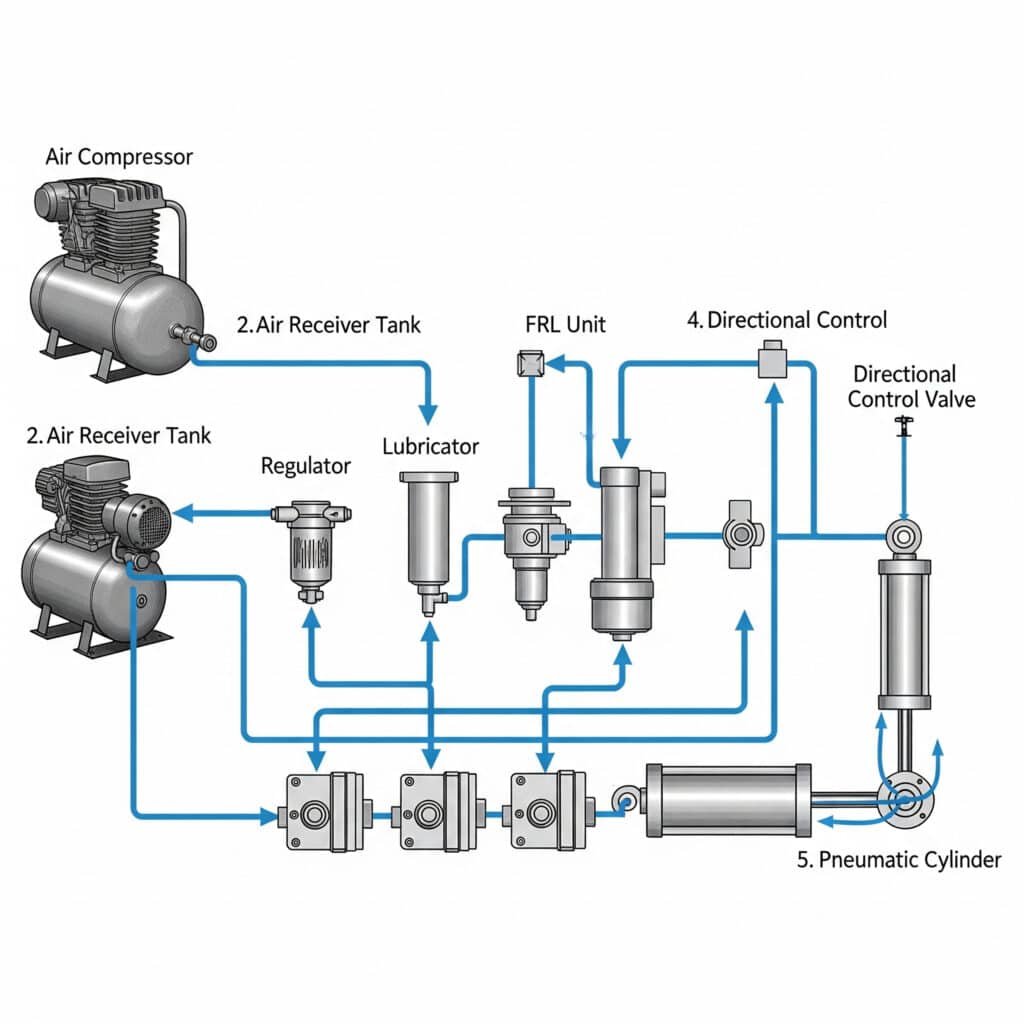

Jak systemy sterowania sprawiają, że siłowniki działają?

Systemy sterowania koordynują pracę siłownika poprzez zarządzanie przepływem powietrza, ciśnieniem i czasem w celu osiągnięcia pożądanych profili ruchu i koordynacji systemu.

Systemy sterowania sprawiają, że siłowniki działają dzięki zastosowaniu zaworów kierunkowych do sterowania kierunkiem przepływu płynu, zaworów sterujących przepływem do regulacji prędkości, kontroli ciśnienia do zarządzania siłą oraz czujników zapewniających informacje zwrotne w celu precyzyjnego działania.

Działanie kierunkowego zaworu sterującego

Kierunkowe zawory sterujące określają ścieżki przepływu płynu w celu wysuwania lub wsuwania siłowników. Typowe konfiguracje obejmują 3/2-drożne dla siłowników jednostronnego działania i 5/2-drożne dla siłowników dwustronnego działania.

Metody uruchamiania zaworów obejmują sterowanie ręczne, pneumatyczne, elektromagnetyczne i mechaniczne. Wybór zależy od wymagań systemu sterowania i potrzeb aplikacji.

Czas reakcji zaworu wpływa na wydajność systemu w zastosowaniach wymagających dużej prędkości. Szybko działające zawory umożliwiają szybkie zmiany kierunku i precyzyjną kontrolę czasu.

Wydajność przepływu musi odpowiadać wymaganiom siłownika dla pożądanych prędkości roboczych. Niewymiarowe zawory tworzą ograniczenia, które ograniczają wydajność i efektywność.

Integracja kontroli przepływu

Zawory sterujące przepływem regulują natężenie przepływu płynu w celu kontrolowania prędkości cylindra i charakterystyki przyspieszenia. Sterowanie wejściem licznika wpływa na przyspieszenie, podczas gdy wyjście licznika wpływa na opóźnienie.

Dwukierunkowe sterowanie przepływem umożliwia niezależną regulację prędkości dla ruchów wysuwania i wsuwania, optymalizując czas cyklu dla różnych warunków obciążenia.

Regulatory przepływu z kompensacją ciśnienia utrzymują stałe prędkości pomimo zmian ciśnienia, zapewniając powtarzalne działanie w różnych warunkach pracy.

Elektroniczne sterowanie przepływem wykorzystuje zawory proporcjonalne do precyzyjnego, programowalnego sterowania prędkością ze zmiennymi profilami przyspieszania i zwalniania.

Systemy kontroli ciśnienia

Regulatory ciśnienia utrzymują stałe ciśnienie robocze, zapewniając powtarzalną siłę wyjściową i stabilną wydajność pomimo wahań ciśnienia zasilania.

Przełączniki ciśnieniowe zapewniają proste sprzężenie zwrotne położenia w oparciu o ciśnienie w komorze, wykrywając warunki końca suwu i awarie systemu.

Proporcjonalne sterowanie ciśnieniem umożliwia zmienną siłę wyjściową w zastosowaniach wymagających różnych poziomów siły podczas pracy lub dla różnych produktów.

Systemy monitorowania ciśnienia wykrywają wycieki, zatory i degradację komponentów, zanim spowodują one awarie systemu lub zagrożenie bezpieczeństwa.

Integracja czujników

Czujniki położenia zapewniają sprzężenie zwrotne dla systemów sterowania w pętli zamkniętej. Dostępne opcje obejmują magnetyczne przełączniki kontaktronowe, czujniki Halla i enkodery liniowe spełniające różne wymagania dotyczące dokładności.

Wyłączniki krańcowe wykrywają pozycje krańcowe skoku i zapewniają blokady bezpieczeństwa, aby zapobiec nadmiernemu ruchowi i chronić elementy systemu przed uszkodzeniem.

Czujniki ciśnienia monitorują wydajność systemu i wykrywają rozwijające się problemy, takie jak wycieki, ograniczenia lub zużycie komponentów, zanim wystąpią awarie.

Czujniki temperatury chronią przed przegrzaniem w zastosowaniach wymagających ciągłej pracy i dostarczają danych do programów konserwacji zapobiegawczej.

Możliwości integracji systemu

Integracja PLC umożliwia koordynację z innymi funkcjami maszyny poprzez standardowe protokoły komunikacyjne i połączenia we/wy dla złożonych systemów automatyki.

Łączność sieciowa umożliwia zdalne monitorowanie i sterowanie poprzez sieci przemysłowe3 takich jak Ethernet/IP, Profibus lub DeviceNet do scentralizowanego zarządzania.

Interfejsy HMI zapewniają operatorowi możliwości sterowania i monitorowania systemu za pomocą ekranów dotykowych i graficznych interfejsów użytkownika.

Rejestrowanie danych rejestruje informacje o wydajności w celu analizy, rozwiązywania problemów i optymalizacji procedur obsługi i konserwacji systemu.

Jakie siły i obliczenia wpływają na działanie cylindra?

Zrozumienie sił i obliczeń związanych z działaniem siłownika umożliwia prawidłowe dobranie rozmiaru, przewidywanie wydajności i optymalizację systemu.

Działanie siłownika jest regulowane przez obliczenia siły (F = P × A), równania prędkości (V = Q/A), analizę przyspieszenia (F = ma) i współczynniki wydajności, które określają wymagania dotyczące rozmiaru i charakterystyki działania.

Podstawowe obliczenia siły

Siła teoretyczna jest równa ciśnieniu pomnożonemu przez efektywną powierzchnię tłoka: F = P × A. To podstawowe równanie określa maksymalną dostępną siłę w idealnych warunkach.

Efektywna powierzchnia różni się między wysuwem i cofaniem w siłownikach dwustronnego działania: A_extend = π × D²/4, A_retract = π × (D² - d²)/4, gdzie D to średnica tłoka, a d to średnica tłoczyska.

Siła praktyczna uwzględnia straty wydajności wynoszące zwykle 85-90% w stosunku do teoretycznej z powodu tarcia, oporu uszczelnienia i ograniczeń przepływu.

Do obliczonych obciążeń należy zastosować współczynniki bezpieczeństwa, zwykle 1,5-2,5 w zależności od krytyczności zastosowania i niepewności obciążenia.

Zależności prędkości i przepływu

Prędkość cylindra odnosi się do objętościowego natężenia przepływu: V = Q/A, gdzie prędkość jest równa natężeniu przepływu podzielonemu przez efektywną powierzchnię tłoka.

Natężenie przepływu zależy od wydajności zaworu, różnicy ciśnień i ograniczeń systemu. Ograniczenia przepływu w dowolnym miejscu systemu zmniejszają maksymalną osiągalną prędkość.

Czas przyspieszenia zależy od siły netto i poruszającej się masy: t = (V × m)/F_net, gdzie wyższe siły netto umożliwiają szybsze przyspieszenie do pożądanych prędkości.

Charakterystyka zwalniania zależy od wydajności przepływu spalin i ciśnienia wstecznego. Systemy amortyzacji kontrolują zwalnianie, aby zapobiec obciążeniom udarowym.

Wymagania dotyczące analizy obciążenia

Obciążenia statyczne obejmują ciężar komponentów, siły procesowe i tarcie. Wszystkie siły statyczne muszą zostać pokonane przed rozpoczęciem ruchu.

Obciążenia dynamiczne dodają siły przyspieszenia podczas ruchu: F_dynamic = F_static + (m × a), gdzie siły przyspieszenia mogą znacznie przekraczać obciążenia statyczne.

Obciążenia boczne i momenty muszą być brane pod uwagę przy doborze odpowiedniego systemu prowadnic. Siłowniki mają ograniczoną nośność boczną bez zewnętrznych prowadnic.

Połączona analiza obciążenia zapewnia, że wszystkie komponenty siły mieszczą się w zakresie możliwości siłownika i systemu, zapewniając niezawodne działanie.

Obliczenia zużycia powietrza

Zużycie powietrza na cykl jest równe objętości cylindra pomnożonej przez stosunek ciśnień: V_air = V_cylinder × (P_absolutne/P_atmosferyczne).

Siłowniki dwustronnego działania zużywają powietrze dla obu suwów, podczas gdy siłowniki jednostronnego działania zużywają powietrze tylko dla napędzanego kierunku suwu.

Straty w systemie spowodowane przez zawory, złączki i wycieki zazwyczaj dodają 20-30% do teoretycznych wartości zużycia.

Rozmiar sprężarki musi obsługiwać szczytowe zapotrzebowanie plus straty z odpowiednią rezerwą mocy, aby zapobiec spadkom ciśnienia podczas pracy.

Optymalizacja wydajności

Wybór rozmiaru otworu równoważy wymagania dotyczące siły z prędkością i zużyciem powietrza. Większe otwory zapewniają większą siłę, ale zużywają więcej powietrza i mogą poruszać się wolniej.

Długość skoku wpływa na zużycie powietrza i czas reakcji. Dłuższe skoki wymagają większej ilości powietrza i dłuższego czasu napełniania w celu zainicjowania ruchu.

Optymalizacja ciśnienia roboczego uwzględnia zapotrzebowanie na siłę, koszty energii i żywotność podzespołów. Wyższe ciśnienie zmniejsza rozmiar cylindra, ale zwiększa zużycie energii.

Wydajność systemu poprawia się dzięki odpowiedniemu doborowi komponentów, minimalnym spadkom ciśnienia i skutecznemu uzdatnianiu powietrza, które zmniejsza straty i konserwację.

| Parametr | Kalkulacja | Jednostki | Typowe wartości |

|---|---|---|---|

| Siła | F = P × A | Newtony | 500-50,000N |

| Prędkość | V = Q/A | m/s | 0,1-10 m/s |

| Zużycie powietrza | V = skok × powierzchnia × stosunek ciśnień | litrów/cykl | 1-50 l/cykl |

| Moc | P = F × V | Watts | 100-10,000W |

Jak czynniki środowiskowe wpływają na działanie cylindra?

Warunki środowiskowe znacząco wpływają na wydajność, niezawodność i żywotność siłownika poprzez różne mechanizmy, które należy uwzględnić przy projektowaniu systemu.

Czynniki środowiskowe wpływają na działanie cylindra poprzez zmiany temperatury, które zmieniają właściwości płynu i wydajność uszczelnienia, zanieczyszczenia, które powodują zużycie i nieprawidłowe działanie, wilgoć, która powoduje korozję, oraz wibracje, które przyspieszają zmęczenie komponentów.

Wpływ temperatury na działanie

Temperatura pracy wpływa na lepkość, gęstość i ciśnienie płynu. Wyższe temperatury zmniejszają gęstość powietrza i efektywną siłę wyjściową w układach pneumatycznych.

Materiały uszczelniające mają ograniczenia temperaturowe wpływające na wydajność i żywotność. Standardowe uszczelki NBR działają w temperaturach od -20°C do +80°C, podczas gdy specjalistyczne materiały rozszerzają zakres temperatur.

Rozszerzalność cieplna komponentów może wpływać na luzy i wydajność uszczelnienia. Konstrukcja musi uwzględniać wzrost temperatury, aby zapobiec zakleszczeniu lub nadmiernemu zużyciu.

Kondensacja występuje, gdy sprężone powietrze schładza się poniżej temperatury punktu rosy. Nagromadzenie wody powoduje korozję, zamarzanie i nieregularne działanie.

Skutki zanieczyszczenia

Pył i zanieczyszczenia powodują zużycie uszczelek, zacinanie się zaworów i uszkodzenia elementów wewnętrznych. Zanieczyszczenia są główną przyczyną przedwczesnych awarii cylindrów.

Rozmiar cząstek wpływa na stopień uszkodzenia - cząstki większe niż luzy uszczelnienia powodują natychmiastowe uszkodzenie, podczas gdy mniejsze cząstki powodują stopniowe zużycie.

Zanieczyszczenia chemiczne atakują uszczelki i powodują korozję. Kompatybilność materiałowa ma kluczowe znaczenie w środowiskach z chemikaliami, rozpuszczalnikami lub płynami procesowymi.

Zanieczyszczenie wilgocią powoduje korozję wewnętrznych komponentów i może zamarzać w niskich temperaturach, blokując kanały powietrzne i uniemożliwiając działanie.

Wilgotność i korozja

Wysoka wilgotność zwiększa ryzyko kondensacji w systemach sprężonego powietrza. Para wodna skrapla się podczas chłodzenia powietrza, tworząc ciekłą wodę w układzie.

Korozja wpływa na elementy stalowe i może powodować wżery, osadzanie się kamienia i w końcu awarię. Stal nierdzewna lub powłoki ochronne zapobiegają uszkodzeniom spowodowanym korozją.

Korozja galwaniczna występuje, gdy różne metale stykają się w obecności wilgoci. Właściwy dobór materiałów zapobiega problemom związanym z korozją galwaniczną.

Systemy odwadniające muszą usuwać nagromadzoną wodę z najniższych punktów systemu. Automatyczne spusty zapobiegają gromadzeniu się wody, która powoduje problemy operacyjne.

Wibracje i wstrząsy

Drgania mechaniczne powodują luzowanie się elementów złącznych, przemieszczanie się uszczelnień i zmęczenie podzespołów. Prawidłowy montaż i izolacja chronią przed uszkodzeniami spowodowanymi wibracjami.

Obciążenia udarowe spowodowane gwałtownymi zmianami kierunku lub uderzeniami zewnętrznymi mogą uszkodzić elementy wewnętrzne. Systemy amortyzacji zmniejszają obciążenia udarowe i wydłużają żywotność.

Rezonans wzmacnia efekty wibracji, gdy częstotliwości robocze odpowiadają częstotliwościom drgań własnych podzespołów. Konstrukcja powinna unikać warunków rezonansowych.

Stabilność podłoża wpływa na wydajność systemu. Sztywny montaż zapobiega nadmiernym wibracjom, podczas gdy elastyczny montaż zapewnia izolację.

Wpływ wysokości i ciśnienia

Duża wysokość zmniejsza ciśnienie atmosferyczne, wpływając na wydajność siłownika pneumatycznego. Siła wyjściowa maleje wraz ze spadkiem przeciwciśnienia atmosferycznego.

Obliczenia różnicy ciśnień muszą uwzględniać wpływ wysokości. Obliczenia dla poziomu morza nie mają bezpośredniego zastosowania w instalacjach na dużych wysokościach.

Gęstość powietrza spada wraz z wysokością, zmniejszając masowe natężenie przepływu i wpływając na charakterystykę prędkości obrotowej cylindra przy stałym przepływie objętościowym.

Wydajność sprężarki również spada wraz z wysokością, wymagając większych sprężarek lub wyższych ciśnień roboczych w celu utrzymania wydajności systemu.

Jakie typowe problemy uniemożliwiają prawidłowe działanie siłownika?

Zrozumienie typowych problemów i ich przyczyn umożliwia skuteczne rozwiązywanie problemów i stosowanie strategii konserwacji zapobiegawczej.

Typowe problemy z siłownikami obejmują nieszczelność uszczelnienia powodującą utratę siły, zanieczyszczenie powodujące nieregularne ruchy, niewłaściwy dobór rozmiaru prowadzący do słabej wydajności i nieodpowiednie uszczelnienie. uzdatnianie powietrza4 powodując przedwczesną awarię podzespołów.

Problemy związane z uszczelkami

Wewnętrzne przecieki między komorami zmniejszają siłę wyjściową i powodują powolną pracę. Najczęstszą przyczyną spadku wydajności są zużyte uszczelki tłoka.

Zewnętrzny wyciek wokół tłoczyska stwarza zagrożenie dla bezpieczeństwa i powoduje marnowanie sprężonego powietrza. Awaria uszczelnienia tłoczyska zazwyczaj wynika z zanieczyszczenia lub uszkodzenia powierzchni.

Wyciskanie uszczelek ma miejsce, gdy uszczelki są wciskane w szczeliny pod wysokim ciśnieniem. Powoduje to uszkodzenie uszczelek i tworzy trwałe ścieżki wycieku.

Stwardnienie uszczelnienia pod wpływem ciepła lub substancji chemicznych zmniejsza elastyczność i skuteczność uszczelnienia. Właściwy dobór materiału zapobiega problemom z kompatybilnością chemiczną.

Kwestie zanieczyszczenia

Zanieczyszczenie cząsteczkami przyspiesza zużycie uszczelnień i powoduje nieprawidłowe działanie zaworów. Nieodpowiednia filtracja jest główną przyczyną problemów z zanieczyszczeniami.

Zanieczyszczenie wodą powoduje korozję i może zamarzać w niskich temperaturach. Prawidłowe suszenie powietrzem zapobiega problemom związanym z wodą i wydłuża żywotność podzespołów.

Zanieczyszczenie sprężarek olejem powoduje pęcznienie i degradację uszczelnień. Sprężarki bezolejowe lub skuteczne usuwanie oleju zapobiega zanieczyszczeniu.

Zanieczyszczenia chemiczne atakują uszczelki i elementy metalowe. Analiza kompatybilności materiałowej zapobiega uszkodzeniom chemicznym w trudnych warunkach.

Rozmiar i problemy z aplikacją

Niewymiarowe siłowniki nie są w stanie zapewnić odpowiedniej siły dla danego zastosowania, co skutkuje powolną pracą lub niemożnością ukończenia cyklu roboczego.

Przewymiarowane siłowniki marnują energię i mogą działać zbyt szybko, aby zapewnić odpowiednią kontrolę. Prawidłowe dobranie rozmiaru optymalizuje wydajność i efektywność energetyczną.

Nieodpowiednie systemy prowadnic umożliwiają obciążenie boczne, które powoduje wiązanie i przedwczesne zużycie. Prowadnice zewnętrzne mogą być wymagane w przypadku obciążeń bocznych.

Nieprawidłowy montaż powoduje koncentrację naprężeń i niewspółosiowość, które przyspieszają zużycie komponentów i zmniejszają niezawodność systemu.

Kwestie związane z projektowaniem systemu

Niewystarczająca wydajność przepływu ogranicza prędkość cylindra i powoduje spadki ciśnienia, które zmniejszają siłę wyjściową i wydajność systemu.

Zły dobór zaworu wpływa na czas reakcji i charakterystykę przepływu. Wydajność zaworu musi odpowiadać wymaganiom siłownika, aby uzyskać optymalną wydajność.

Niewystarczająca obróbka powietrza pozwala zanieczyszczeniom i wilgoci uszkodzić komponenty. Właściwa filtracja i osuszanie są niezbędne dla zapewnienia niezawodności.

Nieodpowiednia regulacja ciśnienia powoduje nierównomierne działanie i może spowodować uszkodzenie podzespołów w warunkach nadciśnienia.

Problemy związane z konserwacją

Rzadka wymiana filtrów pozwala na gromadzenie się zanieczyszczeń, które uszkadzają komponenty i zmniejszają niezawodność i wydajność systemu.

Niewłaściwe smarowanie powoduje zwiększone tarcie i przyspieszone zużycie. Zarówno niedostateczne, jak i nadmierne smarowanie powoduje problemy.

Opóźnienie wymiany uszczelnienia sprawia, że drobne nieszczelności stają się poważnymi awariami, które wymagają rozległych napraw i powodują wydłużone przestoje.

Brak monitorowania wydajności uniemożliwia wczesne wykrycie rozwijających się problemów, które mogłyby zostać skorygowane przed spowodowaniem awarii.

| Kategoria problemu | Objawy | Przyczyny źródłowe | Metody zapobiegania |

|---|---|---|---|

| Awaria uszczelki | Wyciek, zmniejszona siła | Zanieczyszczenie, zużycie | Czyste powietrze, odpowiednie materiały |

| Zanieczyszczenie | Nieregularny ruch, zacinanie się | Słaba filtracja | Odpowiednie uzdatnianie powietrza |

| Kwestie rozmiaru | Słaba wydajność | Nieprawidłowy wybór | Prawidłowe obliczenia |

| Problemy systemowe | Niespójne działanie | Niedociągnięcia konstrukcyjne | Profesjonalny projekt |

| Konserwacja | Przedwczesna awaria | Zaniedbanie | Zaplanowana konserwacja |

Jak nowoczesne siłowniki integrują się z systemami automatyki?

Nowoczesne siłowniki wykorzystują zaawansowane technologie i możliwości komunikacyjne, które umożliwiają płynną integrację z zaawansowanymi systemami automatyki.

Nowoczesne siłowniki integrują się z systemami automatyki dzięki wbudowanym czujnikom sprzężenia zwrotnego położenia, elektronicznym układom sterowania zapewniającym precyzyjne działanie, protokołom komunikacyjnym zapewniającym łączność sieciową oraz funkcjom diagnostycznym umożliwiającym konserwację zapobiegawczą.

Technologie integracji czujników

Wbudowane czujniki położenia eliminują wymagania dotyczące zewnętrznego wykrywania, zapewniając jednocześnie dokładne sprzężenie zwrotne pozycji dla systemów sterowania w pętli zamkniętej.

Czujniki magnetyczne wykrywają położenie tłoka przez ścianki cylindra, wykorzystując efekt Halla lub technologie magnetorezystancyjne, które dostarczają analogowe sygnały położenia.

Enkodery optyczne zamontowane na zewnętrznych wózkach zapewniają najwyższą rozdzielczość sprzężenia zwrotnego pozycji dla aplikacji precyzyjnego pozycjonowania.

Czujniki ciśnienia monitorują ciśnienie w komorze w celu uzyskania siłowego sprzężenia zwrotnego i informacji diagnostycznych, które umożliwiają zaawansowane strategie sterowania i monitorowanie stanu.

Integracja sterowania elektronicznego

Serwozawory zapewniają proporcjonalne sterowanie przepływem w oparciu o elektryczne sygnały sterujące, umożliwiając precyzyjną kontrolę prędkości i położenia z programowalnymi profilami.

Elektroniczne sterowanie ciśnieniem wykorzystuje proporcjonalne zawory ciśnieniowe, aby zapewnić zmienną siłę wyjściową i regulację ciśnienia w celu zapewnienia stałej wydajności.

Zintegrowane sterowniki łączą sterowanie zaworem, przetwarzanie czujników i funkcje komunikacyjne w kompaktowych obudowach, które upraszczają integrację systemu.

Łączność Fieldbus umożliwia rozproszoną architekturę sterowania, w której poszczególne siłowniki komunikują się bezpośrednio z centralnymi systemami sterowania.

Obsługa protokołów komunikacyjnych

Przemysłowe protokoły Ethernet, w tym EtherNet/IP, Profinet i EtherCAT, umożliwiają szybką komunikację i koordynację sterowania w czasie rzeczywistym.

Protokoły Fieldbus, takie jak DeviceNet, Profibus i CANopen, zapewniają niezawodną komunikację w rozproszonych aplikacjach sterowania.

Opcje komunikacji bezprzewodowej umożliwiają monitorowanie i sterowanie mobilnymi lub zdalnymi siłownikami bez fizycznych połączeń kablowych.

Obsługa OPC-UA zapewnia ustandaryzowaną komunikację dla aplikacji Przemysłu 4.0 i integrację z systemami korporacyjnymi.

Możliwości diagnostyczne i monitorujące

Wbudowana diagnostyka monitoruje parametry wydajności i stan podzespołów, umożliwiając konserwację zapobiegawczą i zapobiegając nieoczekiwanym awariom.

Monitorowanie drgań wykrywa rozwijające się problemy mechaniczne, takie jak zużycie łożysk, niewspółosiowość lub problemy montażowe, zanim spowodują one awarie.

Monitorowanie temperatury chroni przed przegrzaniem i dostarcza danych do analizy termicznej i optymalizacji systemu.

Śledzenie użytkowania rejestruje liczbę cykli, godziny pracy i trendy wydajności na potrzeby planowania konserwacji i analizy cyklu życia.

Integracja z Przemysłem 4.0

Łączność IoT umożliwia zdalne monitorowanie i sterowanie za pośrednictwem platform opartych na chmurze, które zapewniają globalny dostęp do informacji o systemie.

Funkcje analizy danych przetwarzają dane operacyjne w celu identyfikacji możliwości optymalizacji i przewidywania wymagań konserwacyjnych.

Integracja cyfrowego bliźniaka tworzy wirtualne modele fizycznych cylindrów do symulacji, optymalizacji i analizy predykcyjnej.

Algorytmy uczenia maszynowego analizują dane operacyjne w celu optymalizacji wydajności i przewidywania awarii komponentów przed ich wystąpieniem.

Integracja systemu bezpieczeństwa

Czujniki i sterowniki z certyfikatem bezpieczeństwa spełniają wymagania bezpieczeństwa funkcjonalnego dla aplikacji wymagających Bezpieczeństwo zgodne z SIL5 funkcje.

Zintegrowane funkcje bezpieczeństwa obejmują bezpieczne zatrzymanie, monitorowanie bezpiecznej pozycji i monitorowanie bezpiecznej prędkości, które eliminują zewnętrzne urządzenia zabezpieczające.

Systemy redundantne zapewniają zapasowe działanie i monitorowanie w krytycznych aplikacjach bezpieczeństwa, w których awaria może spowodować obrażenia lub szkody.

Protokoły komunikacji bezpieczeństwa zapewniają niezawodną transmisję krytycznych dla bezpieczeństwa informacji pomiędzy komponentami systemu.

Wnioski

Siłowniki działają dzięki eleganckiemu zastosowaniu prawa Pascala, przekształcając ciśnienie płynu w precyzyjny ruch liniowy poprzez skoordynowane działanie wewnętrznych komponentów, systemów sterowania i funkcji ochrony środowiska, które umożliwiają niezawodną automatyzację w niezliczonych zastosowaniach przemysłowych.

Najczęściej zadawane pytania dotyczące działania cylindrów

Jak działa siłownik pneumatyczny?

Siłownik pneumatyczny działa poprzez wykorzystanie ciśnienia sprężonego powietrza działającego na powierzchnię tłoka w celu wytworzenia siły liniowej zgodnie z wzorem F = P × A, z zaworami kierunkowymi sterującymi przepływem powietrza w celu wysuwania lub wsuwania tłoka i dołączonego do niego tłoczyska.

Jaka jest podstawowa zasada działania cylindra?

Podstawową zasadą jest prawo Pascala, zgodnie z którym ciśnienie przyłożone do zamkniętego płynu przenosi się jednakowo we wszystkich kierunkach, tworząc siłę, gdy różnica ciśnień działa na ruchomą powierzchnię tłoka w cylindrze.

W jaki sposób siłowniki jednostronnego i dwustronnego działania działają inaczej?

Siłowniki jednostronnego działania wykorzystują ciśnienie powietrza w jednym kierunku ze sprężyną lub powrotem grawitacyjnym, podczas gdy siłowniki dwustronnego działania wykorzystują ciśnienie powietrza zarówno do wysuwania, jak i wsuwania, zapewniając ruch w obu kierunkach.

Jaką rolę odgrywają uszczelki w działaniu siłownika?

Uszczelki utrzymują granice ciśnień między komorami cylindra, zapobiegają wyciekom zewnętrznym wokół tłoczyska i blokują przedostawanie się zanieczyszczeń, umożliwiając prawidłową różnicę ciśnień i generowanie siły w celu zapewnienia niezawodnego działania.

Jak obliczyć moc wyjściową siłownika?

Obliczyć siłę cylindra przy użyciu F = P × A, gdzie siła jest równa ciśnieniu powietrza pomnożonemu przez efektywną powierzchnię tłoka, uwzględniając zmniejszenie powierzchni tłoczyska podczas suwu cofania i straty wydajności wynoszące 10-15%.

Co powoduje nieprawidłowe działanie siłowników?

Najczęstsze przyczyny to nieszczelność uszczelnienia zmniejszająca siłę wyjściową, zanieczyszczenie powodujące nieregularny ruch, niewłaściwy dobór rozmiaru do zastosowania, nieodpowiednia obróbka powietrza i niewłaściwa konserwacja umożliwiająca degradację komponentów.

Jak nowoczesne siłowniki integrują się z systemami automatyki?

Nowoczesne siłowniki integrują się za pomocą wbudowanych czujników do sprzężenia zwrotnego położenia, elektronicznych elementów sterujących do precyzyjnego działania, protokołów komunikacyjnych do łączności sieciowej oraz funkcji diagnostycznych do konserwacji predykcyjnej i aplikacji Przemysłu 4.0.

Jakie czynniki środowiskowe wpływają na działanie siłowników?

Czynniki środowiskowe obejmują temperaturę wpływającą na właściwości płynu i wydajność uszczelnienia, zanieczyszczenia powodujące zużycie i nieprawidłowe działanie, wilgoć powodującą korozję, wibracje przyspieszające zmęczenie oraz wysokość nad poziomem morza wpływającą na różnice ciśnień i wydajność.

Przypisy

-

Dowiedz się więcej o prawie Pascala i jego fundamentalnej roli w mechanice płynów. ↩

-

Poznaj różne rodzaje uszczelnień stosowanych w siłownikach przemysłowych i ich zastosowania. ↩

-

Poznaj różne protokoły Industrial Ethernet używane do szybkiej komunikacji w systemach automatyki. ↩

-

Zrozumienie międzynarodowych standardów jakości sprężonego powietrza i ich znaczenia w systemach pneumatycznych. ↩

-

Zrozumienie poziomów nienaruszalności bezpieczeństwa (SIL) w bezpieczeństwie funkcjonalnym i ich znaczenia dla automatyki przemysłowej. ↩