W ciągu 15 lat pracy z systemy pneumatyczneWidziałem niezliczone fabryki zmagające się z niewydajnymi rurociągami. Ból jest realny - straty ciśnienia, nierównomierny rozkład przepływu i awarie strukturalne, które kosztują tysiące przestojów. Jednak większość inżynierów pomija te krytyczne możliwości optymalizacji.

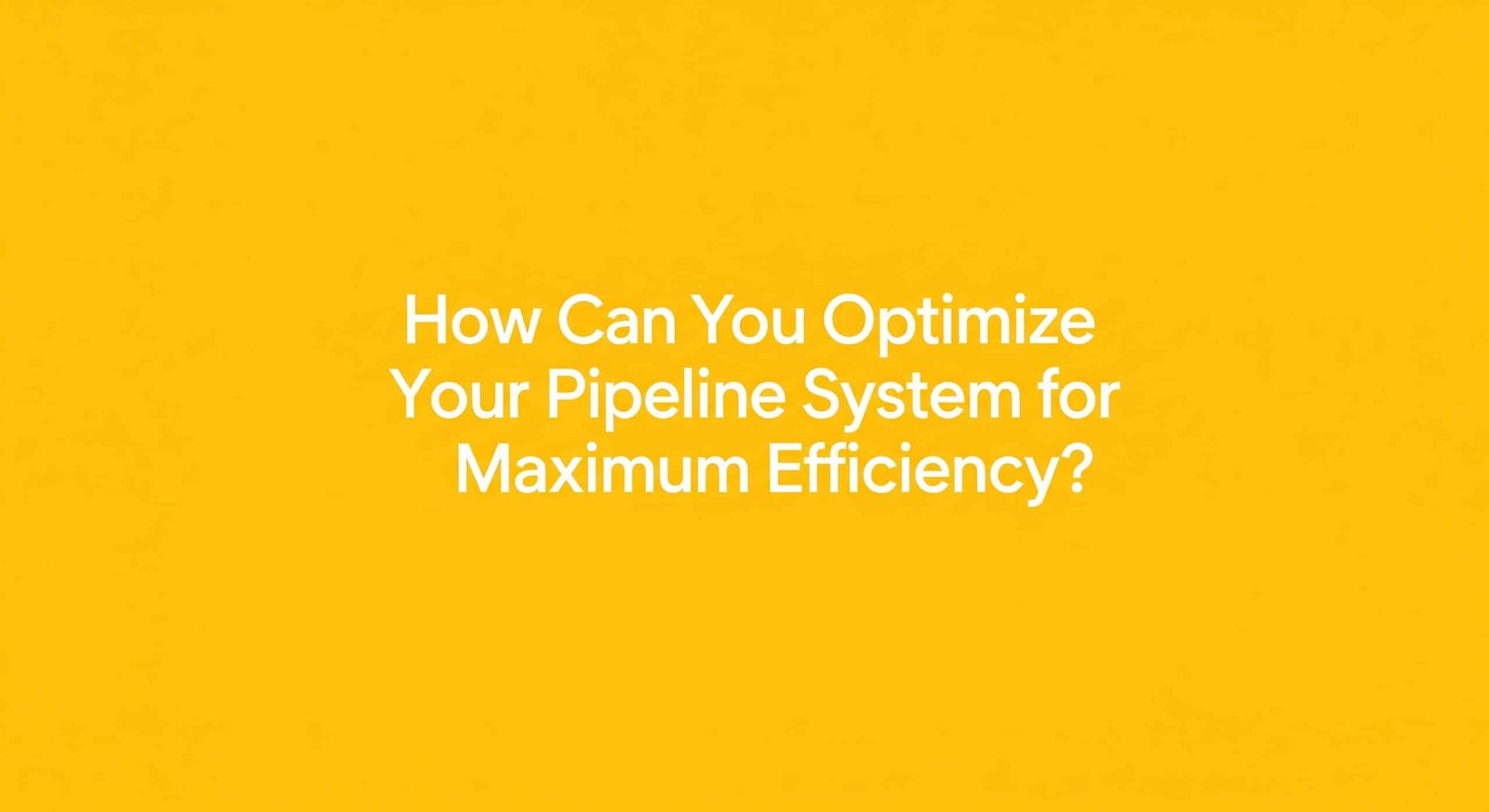

Optymalizacja rurociągów obejmuje strategiczny dobór średnic rur, równoważenie rozkładu przepływu w odgałęzieniach i odpowiednie rozmieszczenie wsporników mechanicznych w celu maksymalizacji wydajności systemu przy jednoczesnej minimalizacji kosztów operacyjnych.

Chciałbym podzielić się czymś, co wydarzyło się w zeszłym miesiącu. Klient w Niemczech doświadczał tajemniczych spadków ciśnienia na swojej linii montażowej. Po uruchomieniu naszego protokołu optymalizacji odkryliśmy, że konfiguracja ich rurociągu powodowała spadek wydajności o 23%. Nasze rozwiązanie poprawiło wydajność produkcji o 18% w ciągu kilku dni.

Spis treści

- Narzędzie do dynamicznej utraty ciśnienia

- Symulacja dystrybucji przepływu

- Zasady rozstawu zacisków

- Wnioski

- Najczęściej zadawane pytania dotyczące optymalizacji rurociągów

Jak średnica rury wpływa na straty ciśnienia w systemach czasu rzeczywistego?

Podczas projektowania systemów pneumatycznych zrozumienie zależności między średnicą rury a stratami ciśnienia może wpłynąć na wydajność lub ją zepsuć. Ta dynamiczna zależność zmienia się w zależności od warunków przepływu.

Średnica rury ma bezpośredni wpływ na straty ciśnienia przez Odwrotna zależność piątej potęgi1 - Podwojenie średnicy zmniejsza straty ciśnienia o około 32 razy, co pozwala na znaczne oszczędności energii w systemach pneumatycznych.

Matematyka stojąca za stratami ciśnienia

Strata ciśnienia w układach pneumatycznych jest zgodna z tym podstawowym równaniem:

| Zmienna | Opis | Wpływ na system |

|---|---|---|

| Δp | Strata ciśnienia | Bezpośredni wpływ na wydajność systemu |

| L | Długość rury | Liniowa zależność od straty ciśnienia |

| D | Średnica rury | Odwrotna zależność piątej potęgi |

| Q | Natężenie przepływu | Zależność kwadratowa ze stratą ciśnienia |

| ρ | Gęstość powietrza | Liniowa zależność od straty ciśnienia |

Przy wyborze optymalnej średnicy rury zawsze zalecam korzystanie z naszego dynamicznego narzędzia obliczeniowego zamiast statycznych wykresów. Oto dlaczego:

Obliczenia w czasie rzeczywistym a tabele statyczne

Statyczne tabele rozmiarów nie uwzględniają:

- Zmienne wzorce popytu

- Zmiany ciśnienia w układzie

- Wpływ temperatury na gęstość powietrza

- Rzeczywiste spadki ciśnienia złącza i zaworu

Nasze dynamiczne narzędzie do pomiaru strat ciśnienia integruje te zmienne w czasie rzeczywistym, umożliwiając sprawdzenie wydajności systemu w różnych warunkach pracy. Zaobserwowałem, że takie podejście zmniejsza zużycie energii nawet o 15% w porównaniu z tradycyjnymi metodami wymiarowania.

Studium przypadku: Optymalizacja zakładu produkcyjnego

Zakład produkcyjny w Michigan doświadczał wahań ciśnienia, które powodowały niespójną jakość produktu. Korzystając z naszego dynamicznego narzędzia do pomiaru strat ciśnienia, zidentyfikowaliśmy, że ich 1-calowa linia główna powodowała nadmierny spadek ciśnienia podczas szczytowego zapotrzebowania. Modernizacja do 1,5-calowej linii całkowicie rozwiązała problem, jednocześnie zmniejszając obciążenie sprężarki o 12%.

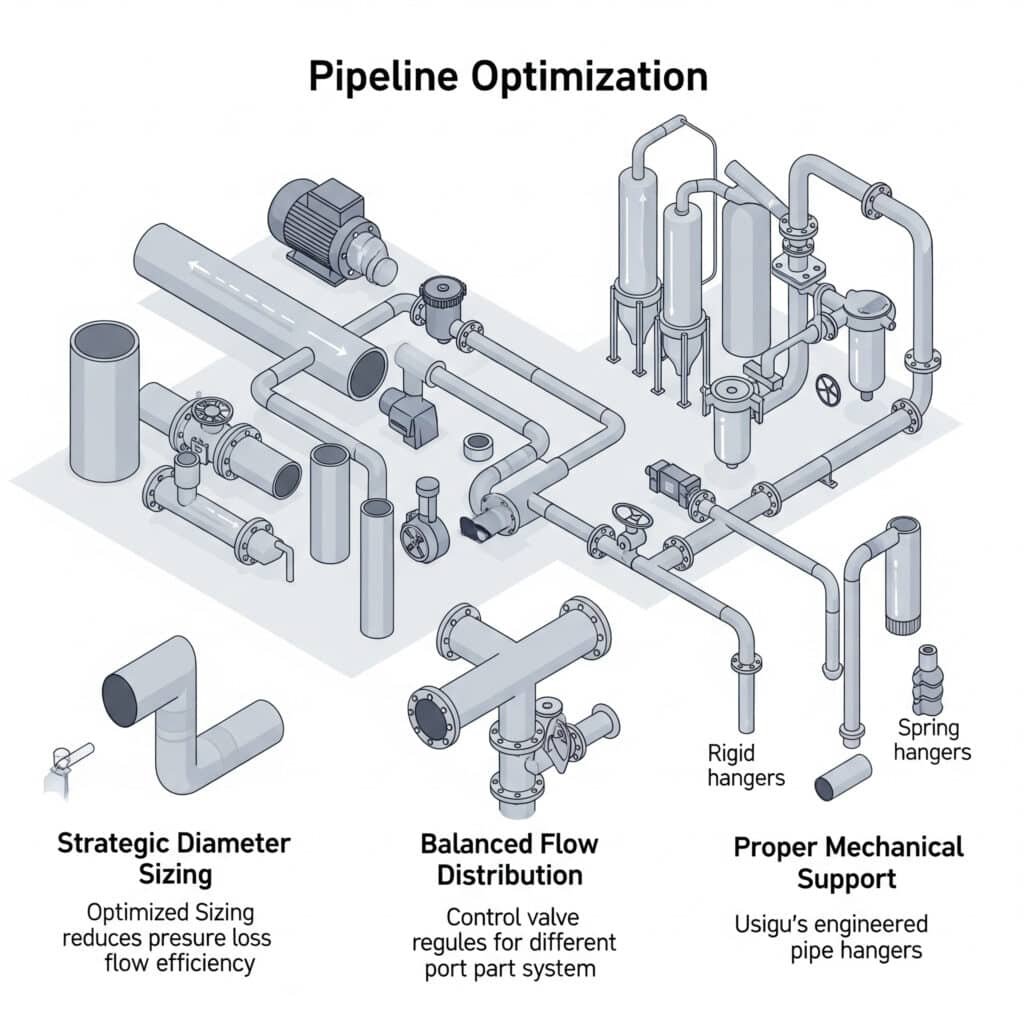

Jak zrównoważyć przepływ w złożonych systemach oddziałów?

Nierównomierny rozkład przepływu w rozgałęzionych systemach rurociągów powoduje kaskadę problemów - od niespójnej wydajności maszyn po przedwczesne awarie podzespołów. Wyzwanie polega na przewidywaniu naturalnego rozkładu przepływu.

Dystrybucja przepływu w systemach rozgałęzionych zależy od różnicy ciśnień na każdej ścieżce, przy czym przepływ odbywa się ścieżką najmniejszego oporu. Narzędzia symulacyjne mogą przewidzieć to zachowanie i umożliwić strategiczne równoważenie poprzez odpowiednie dobranie i rozmieszczenie komponentów.

Czynniki wpływające na dystrybucję przepływu

Podczas projektowania systemów rozgałęzionych czynniki te decydują o równowadze przepływu:

Czynniki geometryczne

- Współczynniki średnicy gałęzi

- Kąty rozgałęzienia

- Odległość od źródła

Czynniki systemowe

- Ciśnienie robocze

- Ograniczenia dotyczące komponentów

- Warunki przeciwciśnienia

Pamiętam, jak pracowałem z producentem urządzeń pakujących, który nie mógł zrozumieć, dlaczego identyczne maszyny na różnych gałęziach działają inaczej. Nasza symulacja dystrybucji przepływu ujawniła nierównowagę przepływu 22% spowodowaną konfiguracją gałęzi. Po wdrożeniu zalecanych przez nas zmian osiągnięto spójność wydajności wszystkich maszyn.

Techniki symulacyjne do przewidywania przepływu

Nowoczesne narzędzia do symulacji dystrybucji przepływu wykorzystują te metody:

| Technika | Najlepsze dla | Ograniczenia |

|---|---|---|

| Analiza CFD2 | Szczegółowe schematy przepływu | Intensywne obliczeniowo |

| Analiza sieci3 | Równoważenie na poziomie systemu | Mniej szczegółów na poziomie komponentów |

| Modele empiryczne | Szybkie szacunki | Mniejsza dokładność w przypadku złożonych systemów |

Praktyczne metody równoważenia

W oparciu o wyniki symulacji, są to moje metody równoważenia przepływu:

- Strategiczny dobór komponentów - Używanie różnych rozmiarów okuć do tworzenia celowych ograniczeń

- Regulatory przepływu - Instalacja regulowanych regulatorów w krytycznych oddziałach

- Projekt nagłówka - Wdrożenie odpowiednich konfiguracji nagłówków dla równomiernej dystrybucji

Jakie są złote zasady obliczania optymalnego rozstawu zacisków?

Nieprawidłowy rozstaw zacisków jest jednym z najczęściej pomijanych aspektów projektowania rurociągów, a mimo to odpowiada za liczne awarie systemów, które badałem na przestrzeni lat.

Optymalny rozstaw zacisków zależy od materiału rury, jej średnicy, masy, zakresu wahań temperatury i narażenia na wibracje. W przypadku większości przemysłowych zastosowań pneumatycznych złotą zasadą jest rozstawienie zacisków w odległości 6-10 razy większej od średnicy rury, z dodatkowymi podporami w pobliżu zmian kierunku.

Nauka stojąca za rozstawem zacisków

Prawidłowy rozstaw zacisków zapobiega:

- Nadmierne ugięcie rury

- Zmęczenie wywołane wibracjami4

- Kwestie rozszerzalności cieplnej5

- Naprężenie w punkcie połączenia

Wzór obliczania odstępów

Dla większości zastosowań beztłoczyskowych siłowników pneumatycznych używam tej formuły:

Maksymalny rozstaw (stopy) = (średnica rury × współczynnik materiałowy × współczynnik podparcia) ÷ współczynnik temperatury

Gdzie:

- Współczynnik materiałowy wynosi od 0,8 do 1,2 w zależności od materiału rury.

- Współczynnik podparcia uwzględnia sztywność powierzchni montażowej (0,7-1,0)

- Współczynnik temperatury uwzględnia rozszerzalność cieplną (1,0-1,5)

Uwagi specjalne dotyczące systemów pneumatycznych

Podczas pracy z systemami pneumatycznymi, które obejmują siłowniki beztłoczyskowe, w grę wchodzą dodatkowe czynniki:

Zarządzanie wibracjami

Systemy pneumatyczne często wytwarzają wibracje, które mogą być wzmacniane przez niewłaściwie podparte rurociągi. Zalecam zmniejszenie standardowych odstępów o 20% w środowiskach o wysokim poziomie wibracji.

Krytyczne punkty wsparcia

Zawsze dodawaj dodatkowe podpory:

| Lokalizacja | Odległość od punktu |

|---|---|

| Zawory | W promieniu 12 cali |

| Zmiany kierunku | W promieniu 18 cali |

| Siłowniki beztłoczyskowe | Na obu końcach |

| Ciężkie komponenty | W promieniu 6 cali |

W zeszłym roku konsultowałem się z zakładem przetwórstwa spożywczego, który doświadczał częstych wycieków powietrza. Ich zespół konserwacyjny był sfrustrowany ciągłym naprawianiem tych samych punktów połączeń. Po wdrożeniu naszego protokołu odstępów między zaciskami, liczba wycieków zmniejszyła się o 78% w ciągu sześciu miesięcy.

Wnioski

Optymalizacja systemu rurociągów wymaga zwrócenia uwagi na dobór średnicy rur, zrównoważenie rozkładu przepływu i odpowiednie wsparcie mechaniczne. Korzystając z dynamicznych narzędzi obliczeniowych, oprogramowania symulacyjnego i przestrzegając sprawdzonych zasad dotyczących odstępów, można znacznie poprawić wydajność systemu, obniżyć koszty operacyjne i wydłużyć żywotność sprzętu.

Najczęściej zadawane pytania dotyczące optymalizacji rurociągów

Jaka jest najczęstsza przyczyna utraty ciśnienia w rurociągach pneumatycznych?

Najczęstszą przyczyną jest zbyt mała średnica rury, co powoduje nadmierne tarcie i turbulencje. Inne czynniki obejmują zbyt wiele zmian kierunku, niewłaściwy dobór złączek i wewnętrzne zanieczyszczenie rury.

Jak optymalizacja rurociągów wpływa na koszty energii?

Zoptymalizowane rurociągi mogą obniżyć koszty energii o 10-25% poprzez zminimalizowanie strat ciśnienia, co pozwala sprężarkom pracować przy niższych ciśnieniach przy zachowaniu tej samej wydajności w punkcie użytkowania.

Jak często systemy rurociągów powinny być poddawane ponownej ocenie pod kątem optymalizacji?

Systemy rurociągowe powinny być poddawane ponownej ocenie za każdym razem, gdy wymagania produkcyjne ulegną znacznej zmianie, co najmniej raz w roku podczas konserwacji zapobiegawczej lub w przypadku wystąpienia problemów z wydajnością, takich jak wahania ciśnienia lub niespójności przepływu.

Czy można zoptymalizować istniejące systemy rurociągów bez ich całkowitej wymiany?

Tak, istniejące systemy można często częściowo zoptymalizować, usuwając krytyczne wąskie gardła, dodając strategiczne obwodnice, zastępując kluczowe odcinki rurami o większej średnicy lub wdrażając lepsze strategie kontroli bez całkowitej wymiany.

Jaka jest różnica między szeregowymi i równoległymi konfiguracjami rurociągów?

Konfiguracje szeregowe łączą komponenty sekwencyjnie wzdłuż jednej ścieżki, podczas gdy konfiguracje równoległe dzielą przepływ na wiele ścieżek. Systemy równoległe oferują lepszą redundancję i przepustowość, ale wymagają staranniejszego równoważenia.

Jak beztłoczyskowy siłownik pneumatyczny wpływa na wymagania projektowe rurociągu?

Beztłoczyskowe siłowniki pneumatyczne wymagają zwrócenia szczególnej uwagi na spójność dostarczania powietrza i stabilność ciśnienia. Rurociągi obsługujące te siłowniki powinny być zwymiarowane pod kątem minimalnego spadku ciśnienia i zawierać odpowiednie elementy przygotowania powietrza, aby zapewnić płynne działanie.

-

Wyjaśnia zasadę dynamiki płynów, wywodzącą się z równań Darcy'ego-Weisbacha i Hagena-Poiseuille'a, która pokazuje, w jaki sposób strata ciśnienia w rurze jest odwrotnie proporcjonalna do średnicy rury podniesionej do czwartej lub piątej potęgi, w zależności od warunków przepływu. ↩

-

Oferuje przegląd obliczeniowej dynamiki płynów (CFD), gałęzi mechaniki płynów, która wykorzystuje analizę numeryczną i struktury danych do symulacji, wizualizacji i analizy przepływu płynów i wymiany ciepła. ↩

-

Opisuje, w jaki sposób prawa obwodów Kirchhoffa, pierwotnie opracowane dla obwodów elektrycznych, mogą być stosowane jako analogia do sieci płynów w celu analizy i równoważenia natężeń przepływu i spadków ciśnienia w złożonych, rozgałęzionych systemach rurociągów. ↩

-

Szczegółowe informacje na temat mechanizmu zmęczenia materiału, procesu, w którym materiał słabnie z powodu powtarzających się cyklicznych obciążeń, takich jak wibracje o wysokiej częstotliwości, ostatecznie prowadząc do powstawania pęknięć i uszkodzenia znacznie poniżej ostatecznej wytrzymałości na rozciąganie. ↩

-

Wyjaśnia zasadę rozszerzalności cieplnej i kurczenia się w systemach rurowych oraz sposób, w jaki brak uwzględnienia tego ruchu może prowadzić do dużych naprężeń, odkształceń plastycznych i ostatecznej awarii rur i wsporników. ↩