Vă confruntați cu costuri ridicate de energie în sistemele dumneavoastră pneumatice? Multe operațiuni industriale se confruntă zilnic cu această provocare. Soluția constă în înțelegerea și optimizarea eficienței conversiei energiei în componentele pneumatice.

Eficiența conversiei energiei în sistemele pneumatice se referă la eficiența cu care energia de intrare se transformă în muncă utilă de ieșire. De obicei, sistemele pneumatice standard ating o eficiență de numai 10-30%, restul pierzându-se sub formă de căldură, frecare și căderi de presiune.

Am petrecut peste 15 ani ajutând companiile să-și îmbunătățească sistemele pneumatice și am văzut cu ochii mei cum o analiză adecvată a eficienței poate reduce costurile operaționale cu până la 40%. Permiteți-mi să vă împărtășesc ce am învățat despre maximizarea performanței componentelor precum cilindri fără tijă.

Tabla de conținut

- Cum se calculează eficiența mecanică în sistemele pneumatice?

- Ce face ca sistemele de recuperare termică să fie eficiente în aplicațiile pneumatice?

- Cum puteți cuantifica și reduce pierderile legate de entropie?

- Concluzie

- Întrebări frecvente despre eficiența energetică în sistemele pneumatice

Cum se calculează eficiența mecanică în sistemele pneumatice?

Înțelegerea randamentului mecanic începe cu măsurarea lucrului efectiv produs în raport cu energia teoretică introdusă. Acest raport arată câtă energie risipește sistemul dumneavoastră în timpul funcționării.

Eficiența mecanică în sistemele pneumatice este egală cu munca utilă produsă împărțită la energia consumată, exprimată de obicei ca procent. Pentru cilindrii fără tijă, acest calcul trebuie să ia în considerare pierderile prin frecare, scurgerile de aer și rezistența mecanică din sistem.

Formula de bază a eficienței

Formula fundamentală pentru calcularea randamentului mecanic este:

η = (W_out / E_in) × 100%

Unde:

- η (eta) reprezintă procentul de eficiență

- W_out este lucrul util produs (în jouli)

- E_in este aportul de energie (în jouli)

Măsurarea producției de lucru în cilindrii fără tijă

Pentru cilindrii pneumatici fără tijă în special, putem calcula puterea de lucru folosind:

W_out = F × d

Unde:

- F este forța produsă (în newtoni)

- d este distanța parcursă (în metri)

Calcularea aportului de energie

Consumul de energie pentru un sistem pneumatic poate fi determinat prin:

E_in = P × V

Unde:

- P este presiunea (în pascali)

- V este volumul de aer comprimat consumat (în metri cubi)

Factori de eficiență din lumea reală

Îmi amintesc că anul trecut am lucrat cu un client producător din Germania care se confrunta cu probleme de eficiență. Sistemul lor de cilindri fără tijă funcționa la o eficiență de numai 15%. După ce am analizat configurația lor, am descoperit trei probleme principale:

- Frecare excesivă în sistemul de etanșare

- Scurgeri de aer la punctele de conectare

- Dimensionarea necorespunzătoare a conductelor de alimentare cu aer

Prin rezolvarea acestor probleme, am crescut eficiența sistemului la 27%, ceea ce a dus la economii anuale de energie de aproximativ 42.000 de euro.

Tabel comparativ de eficiență

| Tipul componentei | Domeniu tipic de eficiență | Principalii factori de pierdere |

|---|---|---|

| Cilindru standard fără tijă | 15-25% | Frecarea garniturii, scurgeri de aer |

| Cilindru magnetic fără tijă | 20-30% | Pierderi de cuplare magnetică, frecare |

| Acționator electric fără tijă1 | 65-85% | Pierderile motorului, frecarea mecanică |

| Cilindru fără tijă ghidată | 18-28% | Frecarea ghidajului, probleme de aliniere |

Ce face ca sistemele de recuperare termică să fie eficiente în aplicațiile pneumatice?

Sisteme de recuperare termică2 captarea și reutilizarea căldurii reziduale generate în timpul operațiunilor pneumatice, transformând o problemă de eficiență într-o oportunitate de economisire a energiei.

Sistemele de recuperare termică în aplicații pneumatice funcționează prin colectarea căldurii reziduale de la compresoare și transformarea acesteia în energie utilizabilă pentru încălzirea instalațiilor, încălzirea apei sau chiar producerea de energie. Aceste sisteme pot recupera până la 80% din energia termică reziduală.

Tipuri de sisteme de recuperare termică

Atunci când implementați recuperarea termică pentru sistemele pneumatice, aveți mai multe opțiuni:

1. Schimbătoare de căldură aer-apă

Aceste sisteme transferă căldura din aerul comprimat în apă, care poate fi apoi utilizată pentru:

- Încălzirea instalațiilor

- Încălzirea apei de proces

- Preîncălzirea apei de alimentare a cazanului

2. Recuperarea căldurii aer-aer

Această abordare utilizează căldura reziduală pentru a încălzi aerul de intrare:

- Încălzirea spațiilor

- Preîncălzirea aerului de proces

- Operațiuni de uscare

3. Sisteme integrate de recuperare a energiei

Sistemele integrate moderne combină mai multe metode de recuperare pentru o eficiență maximă:

| Metoda de recuperare | Recuperare de căldură tipică | Cea mai bună aplicație |

|---|---|---|

| Recuperare cu cămașă de apă | 30-40% | Producția de apă caldă |

| Recuperare postcooler | 20-25% | Procesul de încălzire |

| Recuperarea răcitorului de ulei | 10-15% | Încălzire de grad scăzut |

| Recuperarea aerului de evacuare | 5-10% | Încălzirea spațiilor |

Considerații privind punerea în aplicare

Când am vizitat o fabrică de procesare a alimentelor din Wisconsin, aceasta evacua în exterior toată căldura produsă de compresor. Prin instalarea unui sistem simplu de recuperare a căldurii, ei folosesc acum această energie pentru a preîncălzi apa de alimentare a cazanului, economisind aproximativ $28,000 anual din costurile gazelor naturale.

Factorii cheie de luat în considerare la implementarea recuperării termice includ:

- Cerințe privind diferența de temperatură

- Distanța dintre sursa de căldură și utilizarea potențială

- Consistența producției de căldură

- Investiții de capital vs. economii preconizate

Calculul ROI

Pentru a determina dacă recuperarea termică are sens din punct de vedere financiar, utilizați această formulă simplă:

Perioada ROI (ani) = Costul de instalare / Economiile anuale de energie

Cele mai multe sisteme de recuperare termică bine concepute realizează ROI în 1-3 ani.

Cum puteți cuantifica și reduce pierderile legate de entropie?

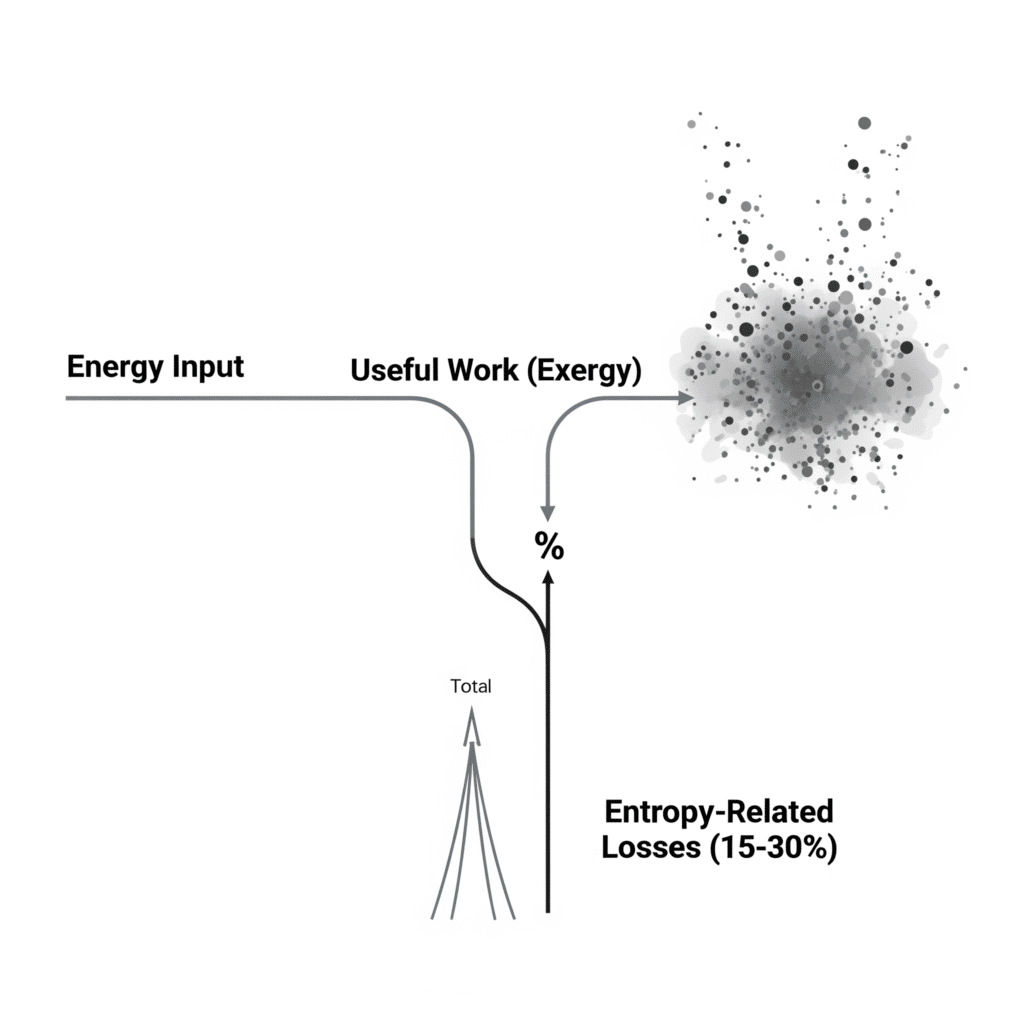

Creșterea entropiei reprezintă dezordine și energie inutilizabilă în sistemul pneumatic. Cuantificarea acestor pierderi ajută la identificarea oportunităților de îmbunătățire pe care măsurătorile standard de eficiență le-ar putea omite.

Pierderile legate de entropie în sistemele pneumatice pot fi cuantificate folosind analiza exergiei3, care măsoară lucrul util maxim posibil în timpul unui proces. Aceste pierderi reprezintă de obicei 15-30% din aportul total de energie și pot fi reduse prin proiectarea și întreținerea corespunzătoare a sistemului.

Înțelegerea entropiei în sistemele pneumatice

În aplicațiile pneumatice, creșterea entropiei are loc în timpul:

- Comprimarea aerului

- Căderi de presiune prin supape și fitinguri

- Procese de expansiune

- Frecarea componentelor în mișcare, cum ar fi cilindrii fără tijă

Cuantificarea creșterii entropiei

Expresia matematică pentru schimbarea entropiei este:

ΔS = Q/T

Unde:

- ΔS este modificarea entropiei

- Q este căldura transferată

- T este temperatura absolută

Cadrul de analiză Exergy

Pentru aplicațiile practice, analiza exergiei oferă un cadru mai util:

- Calculați energia disponibilă la fiecare punct al sistemului

- Determinați distrugerea exergiei între puncte

- Identificarea componentelor cu cele mai mari pierderi de exergie

Surse comune de pierderi de entropie

Pe baza experienței mele de lucru cu sute de sisteme pneumatice, acestea sunt sursele tipice de pierdere de entropie, în ordinea impactului:

1. Pierderi din reglarea presiunii

Atunci când presiunea este redusă prin intermediul regulatoarelor fără a efectua lucrări, se distruge o cantitate semnificativă de exergie. Acesta este motivul pentru care selectarea corectă a presiunii sistemului este esențială.

2. Strangularea pierderilor

Restricțiile de debit în supape, fitinguri și conducte subdimensionate creează căderi de presiune care cresc entropia.

| Componentă | Cădere de presiune tipică | Creșterea entropiei |

|---|---|---|

| Cot standard | 0,3-0,5 bar | Mediu |

| Supapă cu bilă | 0,1-0,3 bar | Scăzut |

| Conectare rapidă | 0,4-0,7 bar | Înaltă |

| Supapă de control al debitului | 0,5-2,0 bar | Foarte ridicat |

3. Pierderi din expansiune

Atunci când aerul comprimat se dilată fără a efectua muncă utilă, entropia crește substanțial.

Strategii practice de reducere a entropiei

Anul trecut, am lucrat cu un producător de echipamente de ambalare din Illinois care se confrunta cu probleme de eficiență la sistemele sale de cilindri fără tijă. Prin aplicarea analizei exergiei, am identificat faptul că configurația supapei de control crea entropie excesivă.

Prin punerea în aplicare a acestor modificări:

- Relocarea supapelor mai aproape de actuatoare

- Creșterea diametrelor conductelor de alimentare

- Optimizarea secvențelor de control pentru a reduce ciclurile de presiune

Acestea au redus pierderile legate de entropie cu 22%, îmbunătățind eficiența generală a sistemului cu 8,5%.

Abordări avansate de monitorizare

Sistemele pneumatice moderne pot beneficia de monitorizarea entropiei în timp real:

- Senzori de temperatură în punctele cheie

- Traductoare de presiune în întregul sistem

- debitmetre pentru urmărirea consumului

- Analiză computerizată pentru a identifica tendințele entropiei

Concluzie

Maximizarea eficienței conversiei energiei în sistemele pneumatice necesită o abordare cuprinzătoare care să abordeze eficiența mecanică, recuperarea termică și reducerea entropiei. Prin implementarea acestor strategii, puteți reduce semnificativ costurile operaționale, îmbunătățind în același timp performanța și fiabilitatea sistemului.

Întrebări frecvente despre eficiența energetică în sistemele pneumatice

Care este eficiența energetică tipică a unui sistem pneumatic?

Majoritatea sistemelor pneumatice standard funcționează la o eficiență de 10-30%, ceea ce înseamnă că 70-90% din energia de intrare este pierdută. Sistemele moderne, optimizate, pot atinge o eficiență de până la 40-45% prin proiectare și selecție atentă a componentelor.

Cum se compară un cilindru pneumatic fără tijă cu alternativele electrice pentru eficiența energetică?

Cilindrii pneumatici fără tijă funcționează de obicei la o eficiență de 15-30%, în timp ce actuatoarele electrice fără tijă pot atinge o eficiență de 65-85%. Cu toate acestea, sistemele pneumatice au adesea costuri inițiale mai mici și excelează în anumite aplicații care necesită densitate de forță sau conformitate inerentă.

Care sunt principalele cauze ale pierderilor de energie în sistemele pneumatice?

Pierderile principale de energie în sistemele pneumatice provin din comprimarea aerului (50-60%), pierderile de transmisie prin conducte (10-15%), pierderile de la supapele de control (10-20%) și ineficiența actuatoarelor (15-25%).

Cum pot identifica scurgerile de aer din sistemul meu pneumatic?

Puteți identifica scurgerile de aer prin detectarea cu ultrasunete a scurgerilor, testarea scăderii presiunii, aplicarea unei soluții de săpun în punctele suspecte de scurgere sau imagistică termică pentru a detecta diferențele de temperatură cauzate de aerul care se scurge.

Care este perioada de recuperare a investiției pentru implementarea măsurilor de eficiență energetică în sistemele pneumatice?

Cele mai multe îmbunătățiri ale eficienței energetice în sistemele pneumatice au perioade de recuperare a investiției de 6-24 de luni, în funcție de dimensiunea sistemului, orele de funcționare și costurile locale ale energiei. Măsurile simple, cum ar fi repararea scurgerilor, se amortizează adesea în termen de 3 luni.

Cum afectează presiunea consumul de energie în sistemele pneumatice?

Pentru fiecare reducere de 1 bar (14,5 psi) a presiunii sistemului, consumul de energie scade în mod obișnuit cu 7-10%. Funcționarea la presiunea minimă necesară este una dintre cele mai eficiente strategii de eficiență.

ies.

-

Detaliază tehnologia din spatele actuatoarelor electrice și demonstrează de ce eficiența lor energetică este semnificativ mai mare decât a alternativelor pneumatice. ↩

-

Oferă informații detaliate și studii de caz privind modul în care tehnologia de recuperare termică este implementată pentru a capta și reutiliza căldura reziduală din compresoarele de aer industriale. ↩

-

Aprofundă principiile termodinamice ale analizei exergiei, explicând modul în care această metodă este utilizată pentru a identifica și cuantifica sursele de ineficiență energetică. ↩