Observați cum costurile cu aerul comprimat cresc vertiginos, în timp ce obiectivele dvs. de sustenabilitate rămân inaccesibile? Nu sunteți singuri. De obicei, instalațiile industriale irosesc 20-30% din aerul comprimat prin scurgeri nedetectate, setări necorespunzătoare ale presiunii și pierderi de căldură, ceea ce are un impact direct asupra rezultatelor dvs. și a amprentei asupra mediului.

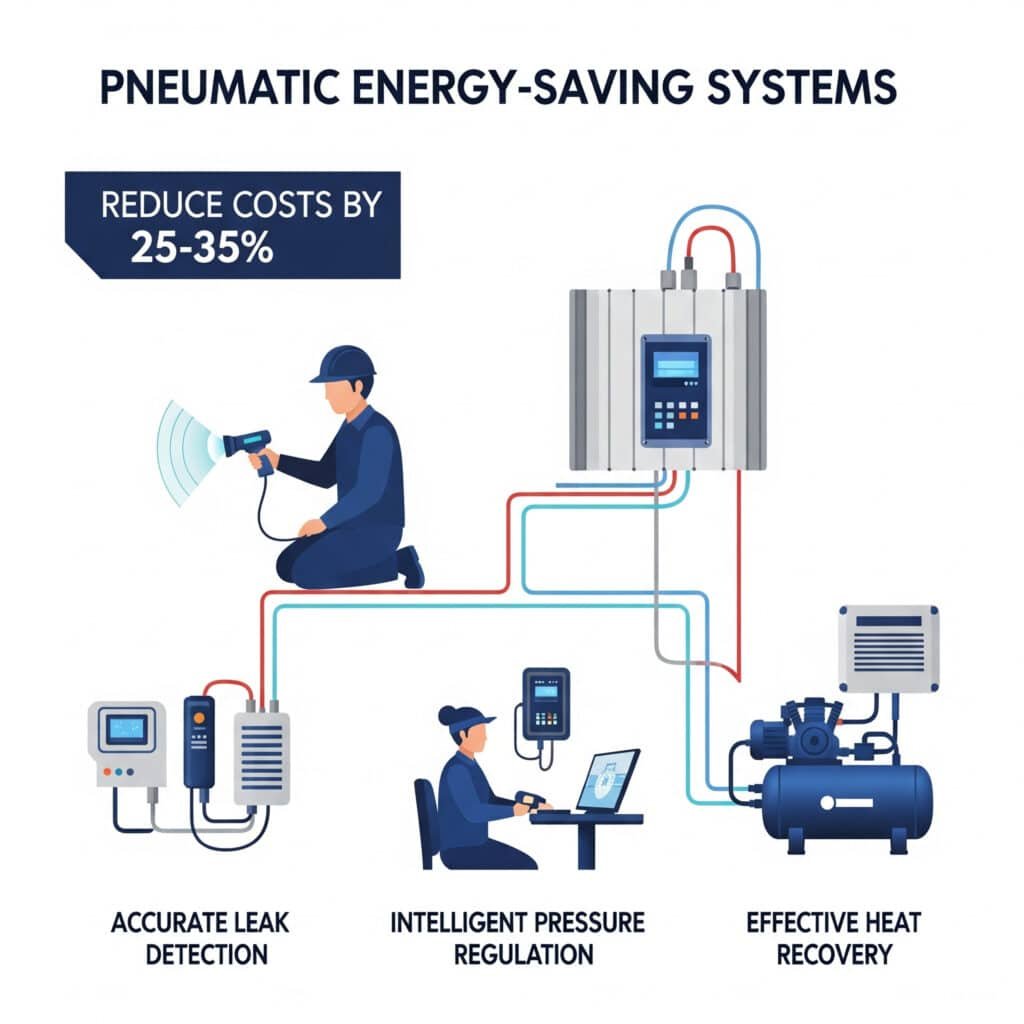

Punerea în aplicare a dreptului sisteme pneumatice de economisire a energiei vă poate reduce imediat costurile cu aerul comprimat cu 25-35% prin detectarea precisă a scurgerilor, reglarea inteligentă a presiunii și recuperarea eficientă a căldurii. Cheia constă în selectarea tehnologiilor care corespund cerințelor dvs. operaționale specifice și care oferă un randament măsurabil al investițiilor.

Recent, am consultat o fabrică din Ohio care cheltuia anual $175.000 pe energia aerului comprimat. După implementarea unor sisteme complete de detectare a scurgerilor, de reglare inteligentă a presiunii și de recuperare a căldurii, adaptate funcționării lor, au redus aceste costuri cu 31%, economisind peste $54.000 pe an cu o perioadă de recuperare a investiției de numai 9 luni. Permiteți-mi să vă împărtășesc ceea ce am învățat de-a lungul anilor mei în optimizarea eficienței pneumatice.

Tabla de conținut

- Cum să alegeți cel mai precis sistem de detectare a scurgerilor de aer

- Ghid de selecție a modulului inteligent de reglare a presiunii

- Compararea și selectarea eficienței recuperării căldurii reziduale

Care sistem de detectare a scurgerilor de aer oferă cea mai mare acuratețe pentru instalația dumneavoastră?

Selectarea tehnologiei corecte de detectare a scurgerilor este esențială pentru identificarea și cuantificarea pierderilor de aer comprimat care vă secătuiesc bugetul.

Sistemele de detectare a scurgerilor de aer variază semnificativ în ceea ce privește precizia, domeniul de detecție și adecvarea aplicației. Cele mai eficiente sisteme combină senzori acustici cu ultrasunete1 cu tehnologiile de măsurare a debitului, obținând o precizie de detecție de ±2% din ratele de scurgere reale chiar și în medii industriale zgomotoase. Selectarea corectă necesită adaptarea tehnologiei de detecție la profilul de zgomot specific al instalației, la materialul conductei și la constrângerile de accesibilitate.

Comparație cuprinzătoare între tehnologiile de detectare a scurgerilor de aer

| Tehnologia de detecție | Interval de acuratețe | Scurgere minimă detectabilă | Imunitate la zgomot | Cel mai bun mediu | Limitări | Cost relativ |

|---|---|---|---|---|---|---|

| Ultrasunete de bază | ±10-15% | 3-5 CFM | Slab-Moderat | Zone liniștite, conducte accesibile | Foarte afectat de zgomotul de fond | $ |

| Ultrasunete avansate | ±5-8% | 1-2 CFM | Bun | Industrie generală | Necesită operator calificat | $$ |

| Debit masic diferențial | ±3-5% | 0,5-1 CFM | Excelentă | Orice mediu | Necesită oprirea sistemului pentru instalare | $$$ |

| Imagistică termică | ±8-12% | 2-3 CFM | Excelentă | Orice mediu | Funcționează numai cu diferențe de presiune semnificative | $$ |

| Combinat ultrasunete/flux | ±2-4% | 0,3-0,5 CFM | Foarte bun | Orice mediu | Configurație complexă | $$$$ |

| Acustică îmbunătățită AI | ±3-6% | 0,5-1 CFM | Excelentă | medii cu zgomot ridicat | Necesită o perioadă de formare inițială | $$$$ |

| Bepto LeakTracker Pro | ±1,5-3% | 0,2-0,3 CFM | Remarcabil | Orice mediu industrial | Prețuri premium | $$$$$ |

Factori de acuratețe a detecției și metodologie de testare

Precizia sistemelor de detectare a scurgerilor este influențată de mai mulți factori cheie:

Factori de mediu care afectează acuratețea

- Zgomot de fond: Mașinile industriale pot masca semnăturile cu ultrasunete

- Material țeavă: Diferitele materiale transmit semnalele acustice în mod diferit

- Presiunea sistemului: Presiunile mai mari creează semnături acustice mai distincte

- Locația scurgerii: Scurgerile ascunse sau izolate sunt mai greu de detectat

- Condiții ambientale: Temperatura și umiditatea afectează unele metode de detecție

Metodologie standardizată de testare a acurateței

Pentru a compara obiectiv sistemele de detectare a scurgerilor, urmați acest protocol de testare standardizat:

Crearea controlată a scurgerilor

- Instalați orificii calibrate de dimensiuni cunoscute

- Verificarea ratei reale de scurgere cu ajutorul unui debitmetru calibrat

- Creați scurgeri de diferite dimensiuni (0,5, 1, 3 și 5 CFM)

- Poziționarea scurgerilor în locuri accesibile și parțial obscureProcedura de testare a detecției

- Testați fiecare dispozitiv conform procedurii recomandate de producător

- Menținerea unei distanțe și a unui unghi de abordare constante

- Înregistrați rata de scurgere detectată și precizia localizării

- Testare în diferite condiții de zgomot de fond

- Se repetă măsurătorile de cel puțin 5 ori per scurgereCalculul preciziei

- Calculați abaterea procentuală de la rata de scurgere cunoscută

- Determinarea probabilității de detectare (detecții/încercări reușite)

- Evaluarea preciziei localizării (distanța față de scurgerea reală)

- Evaluarea coerenței între mai multe măsurători

Distribuția dimensiunii scurgerilor și cerințele de detectare

Înțelegerea distribuției tipice a dimensiunilor scurgerilor ajută la selectarea tehnologiei de detecție adecvate:

| Dimensiunea scurgerii | Tipic % din totalul scurgerilor | Cost anual per scurgere* | Dificultate de detectare | Tehnologie recomandată |

|---|---|---|---|---|

| Micro (<0,5 CFM) | 35-45% | $200-500 | Foarte ridicat | Combinat ultrasunete/flux, AI-enhanced |

| Mic (0,5-2 CFM) | 30-40% | $500-2,000 | Înaltă | Ultrasunete avansate, debit masic |

| Mediu (2-5 CFM) | 15-20% | $2,000-5,000 | Moderat | Ultrasunete de bază, imagistică termică |

| Mare (>5 CFM) | 5-10% | $5,000-15,000 | Scăzut | Orice metodă de detectare |

*Bazat pe costul electricității $0,25/1000 picioare cubice, 8.760 ore de funcționare

Această distribuție evidențiază un principiu important: în timp ce scurgerile mari sunt mai ușor de detectat, majoritatea punctelor de scurgere sunt mici și micro-scurgerile care necesită o tehnologie de detectare mai sofisticată.

Ghid de selecție a tehnologiei de detecție în funcție de tipul de instalație

| Tipul instalației | Tehnologie primară recomandată | Tehnologie suplimentară | Considerații speciale |

|---|---|---|---|

| Producția de automobile | Ultrasunete avansate | Debit masic diferențial | Zgomot de fond ridicat, conducte complexe |

| Alimente și băuturi | Combinat ultrasunete/flux | Imagistică termică | Cerințe sanitare, zone de spălare |

| Farmaceutice | Acustică îmbunătățită AI | Debit masic diferențial | Compatibilitate cu camera curată, cerințe de validare |

| Producție generală | Ultrasunete avansate | Termice de bază | Raportul cost-eficacitate, ușurința de utilizare |

| Producția de energie | Debit masic diferențial | Ultrasunete avansate | Sisteme de înaltă presiune, cerințe de siguranță |

| Electronică | Combinat ultrasunete/flux | Acustică îmbunătățită AI | Sensibilitate la micro-fugă, medii curate |

| Prelucrarea chimică | Acustică îmbunătățită AI | Imagistică termică | Zone periculoase, medii corozive |

Calculul ROI pentru sistemele de detectare a scurgerilor

Pentru a justifica investiția în detectarea avansată a scurgerilor, calculați economiile potențiale:

Estimarea scurgerilor de curent

- Media industriei: 20-30% din producția totală de aer comprimat

- Calcul de referință: CFM total × 25% = Scurgere estimată

- Exemplu: 1.000 CFM sistem × 25% = 250 CFM scurgereCalculați costul anual al scurgerilor

- Formula: Scurgere CFM × 0,25 kW/CFM × tarif electric × ore anuale

- Exemplu: 250 CFM × 0,25 kW/CFM × $0,10/kWh × 8.760 ore = $54.750/anDeterminarea economiilor potențiale

- Reducere conservatoare: 30-50% de scurgere de curent

- Exemplu: $54,750 × 40% = $21,900 economii anualeCalculați ROI

- ROI = Economiile anuale / Investiția în sistemul de detecție

- Perioada de recuperare a investiției = Costul sistemului de detectare / Economiile anuale

Studiu de caz: Implementarea sistemului de detectare a scurgerilor

Am lucrat recent cu o fabrică de hârtie din Georgia care se confrunta cu costuri excesive pentru aerul comprimat, în ciuda întreținerii regulate. Programul lor existent de detectare a scurgerilor folosea detectoare cu ultrasunete de bază în timpul opririlor programate.

Analiza a dezvăluit:

- Sistem de aer comprimat: Capacitate totală de 3.500 CFM

- Costul anual al energiei electrice: ~ $640,000 pentru aer comprimat

- Rata de scurgere estimată: 28% (980 CFM)

- Limitări ale detecției: Pierderea scurgerilor mici, zone inaccesibile

Prin implementarea Bepto LeakTracker Pro cu:

- Tehnologie combinată ultrasunete/flux

- Procesarea semnalului cu ajutorul inteligenței artificiale

- Capacități de monitorizare continuă

- Integrarea cu sistemul de gestionare a întreținerii

Rezultatele au fost semnificative:

- Au fost identificate 347 de scurgeri, totalizând 785 CFM

- Repararea scurgerilor reducând scurgerile la 195 CFM (reducere 80%)

- Economii anuale de $143,500

- Perioada ROI de 4,2 luni

- Beneficii suplimentare din reducerea presiunii și optimizarea compresorului

Cum să selectați modulul inteligent optim de reglare a presiunii pentru economii maxime de energie?

Reglarea inteligentă a presiunii reprezintă una dintre cele mai rentabile abordări pentru economisirea energiei pneumatice, cu reduceri potențiale de 10-20% în consumul de aer comprimat.

Modulele inteligente de reglare a presiunii ajustează automat presiunea sistemului pe baza cererii reale, a cerințelor procesului și a algoritmilor de eficiență. Sistemele avansate încorporează învățarea automată2 pentru a prezice modelele de cerere și a optimiza setările de presiune în timp real, realizând economii de energie de 15-25% comparativ cu sistemele cu presiune fixă, îmbunătățind în același timp stabilitatea procesului și longevitatea echipamentelor.

Înțelegerea tehnologiei inteligente de reglare a presiunii

Reglarea tradițională a presiunii menține o presiune fixă indiferent de cerere, în timp ce reglarea inteligentă optimizează presiunea în mod dinamic:

Principalele capacități de reglementare inteligentă

- Ajustarea în funcție de cerere: Reduce automat presiunea în timpul cererii scăzute

- Optimizarea specifică procesului: Menține presiuni diferite pentru procese diferite

- Programarea temporală: Ajustează presiunea în funcție de programele de producție

- Învățarea adaptivă: Îmbunătățește setările pe baza performanțelor istorice

- Ajustare predictivă: anticipează nevoile de presiune pe baza modelelor de producție

- Monitorizare/control de la distanță: Permite gestionarea și optimizarea centralizată

Comparare cuprinzătoare a modulului inteligent de reglare a presiunii

| Nivel tehnologic | Precizia presiunii | Timp de răspuns | Potențial de economisire a energiei | Interfață de control | Conectivitate | Învățarea automată | Cost relativ |

|---|---|---|---|---|---|---|---|

| Electronică de bază | ±3-5% | 1-2 secunde | 5-10% | Afișaj local | Niciuna/minimă | Niciuna | $ |

| Electronică avansată | ±1-3% | 0,5-1 secundă | 10-15% | Ecran tactil | Modbus/Ethernet | Tendințe de bază | $$ |

| Integrat în rețea | ±0,5-2% | 0,3-0,5 secunde | 12-18% | HMI + telecomandă | Protocoale multiple | Predicție de bază | $$$ |

| Inteligență artificială îmbunătățită | ±0,3-1% | 0,1-0,3 secunde | 15-22% | HMI avansat + mobil | Platforma IoT | Învățare avansată | $$$$ |

| Bepto SmartPressure | ±0,2-0,5% | 0,05-0,1 secunde | 18-25% | Multi-platformă | Complet Industria 4.03 | Învățare profundă | $$$$$ |

Factori de selecție a modulului de reglare a presiunii

Mai mulți factori cheie ar trebui să vă ghideze în alegerea tehnologiei inteligente de reglare a presiunii:

Evaluarea caracteristicilor sistemului

Profilul cererii de aer

- Cerere constantă vs. cerere fluctuantă

- Variații previzibile vs. aleatorii

- Cerințe de presiune unice vs. multipleSensibilitatea procesului

- Precizia de presiune necesară

- Impactul variațiilor de presiune asupra calității produselor

- Cerințe critice privind presiunea de procesConfigurarea sistemului

- Reglementarea centralizată vs. reglementarea distribuită

- Zone de producție unice vs. multiple

- Compatibilitatea infrastructurii existenteCerințe privind integrarea controlului

- Control de sine stătător vs. control integrat

- Protocoale de comunicare necesare

- Necesitățile de înregistrare și analiză a datelor

Strategii de reglare a presiunii și economii de energie

Diferitele strategii de reglare oferă diferite niveluri de economii de energie:

| Strategia de reglementare | Punerea în aplicare | Potențial de economisire a energiei | Cele mai bune aplicații | Limitări |

|---|---|---|---|---|

| Reducere fixă | Reducerea presiunii generale a sistemului | 5-7% pentru fiecare reducere de 10 psi | Sisteme simple, cerințe uniforme | Poate afecta performanța anumitor echipamente |

| Regulament zonal | Zone separate de presiune înaltă/joasă | 10-15% | Cerințe privind echipamentele mixte | Necesită modificări ale conductelor |

| Programarea în funcție de timp | Modificarea presiunii programului în funcție de timp | 8-12% | Programe de producție previzibile | Nu se poate adapta la schimbări neașteptate |

| Dinamică bazată pe cerere | Reglați în funcție de măsurarea debitului | 15-20% | Producție variabilă, linii multiple | Necesită detectarea debitului, mai complexă |

| Optimizarea predictivă | Ajustare anticipativă bazată pe inteligență artificială | 18-25% | Operațiuni complexe, produse variate | Cea mai mare complexitate, necesită istoricul datelor |

Metodologia de calcul al economiilor de energie

Pentru a prezice și a verifica cu precizie economiile de energie rezultate din reglarea inteligentă a presiunii:

Stabilirea liniei de bază

- Măsurați setările actuale de presiune în sistem

- Înregistrați presiunea reală la punctul de utilizare

- Documentați consumul de aer comprimat la presiunea de referință

- Calculați consumul de energie utilizând datele de performanță ale compresoruluiCalcularea potențialului de economisire

- Regula generală: 1% economii de energie pentru o reducere a presiunii de 2 psi

- Formulă ajustată: Economii % = (P₁ - P₂) × 0,5 × U

- P₁ = Presiunea inițială (psig)

- P₂ = Presiune redusă (psig)

- U = Factor de utilizare (0,6-0,9 în funcție de tipul sistemului)Metodologia de verificare

- Instalarea de debitmetre temporare înainte/după implementare

- Compararea consumului de energie în condiții de producție similare

- Normalizarea pentru volumul de producție și condițiile ambientale

- Calculați procentul de economii reale

Strategia de implementare a modulului de presiune inteligent

Pentru o eficacitate maximă, urmați această abordare de implementare:

Auditul și cartografierea sistemului

- Documentați toate cerințele de presiune pentru utilizarea finală

- Identificarea nevoilor minime de presiune pe zone/echipamente

- Cartografierea căderilor de presiune în întregul sistem de distribuție

- Identificarea proceselor critice și a sensibilitățiiPunerea în aplicare pilot

- Selectarea unei zone reprezentative pentru desfășurarea inițială

- Stabilirea unor măsurători de referință clare

- Implementarea tehnologiei de reglementare corespunzătoare

- Monitorizarea performanței proceselor și a consumului de energieImplementarea completă a sistemului

- Elaborarea unei strategii de reglementare pe zone

- Instalați modulele de reglare corespunzătoare

- Configurarea sistemelor de comunicare și control

- Stabilirea protocoalelor de monitorizare și verificareOptimizare continuă

- Revizuirea periodică a setărilor de presiune și a consumului

- Actualizarea algoritmilor pe baza modificărilor de producție

- Integrarea cu programele de întreținere și detectare a scurgerilor

- Calculați rentabilitatea investiției și economiile continue

Studiu de caz: Implementarea sistemului inteligent de reglare a presiunii

M-am consultat recent cu un furnizor de piese auto din Michigan care își folosea întregul sistem de aer comprimat la 110 psi pentru a se adapta la aplicația cu cea mai mare presiune, deși majoritatea proceselor necesitau doar 80-85 psi.

Analiza a dezvăluit:

- Sistem de aer comprimat: capacitate de 2.200 CFM

- Costul anual al energiei electrice: ~ $420,000 pentru aer comprimat

- Program de producție: 3 schimburi, produse variate

- Cerințe de presiune: 75-105 psi în funcție de proces

Prin implementarea reglării Bepto SmartPressure cu:

- Gestionarea presiunii pe zone

- Optimizarea predictivă a cererii

- Integrarea cu programarea producției

- Monitorizare și ajustare în timp real

Rezultatele au fost impresionante:

- Presiunea medie a sistemului redusă de la 110 psi la 87 psi

- Consumul de energie redus cu 19,8%

- Economii anuale de $83,160

- Perioadă ROI de 6,7 luni

- Beneficii suplimentare: reducerea scurgerilor, prelungirea duratei de viață a echipamentelor, îmbunătățirea stabilității proceselor

Ce sistem de recuperare a căldurii reziduale oferă cea mai mare eficiență pentru instalația dumneavoastră de aer comprimat?

Recuperarea căldurii reziduale a compresorului reprezintă una dintre cele mai neglijate oportunități de economisire a energiei, cu un potențial de recuperare a 70-80% din energia de intrare care altfel ar fi irosită.

Sistemele de recuperare a căldurii reziduale captează energia termică din sistemele de aer comprimat și o refolosesc pentru încălzirea spațiului, a apei sau pentru aplicații de proces. Eficiența sistemului variază semnificativ în funcție de schimbător de căldură4 proiectarea, diferențele de temperatură și abordarea de integrare. Sistemele selectate corespunzător pot recupera 70-94% din căldura reziduală disponibilă, menținând în același timp fiabilitatea și răcirea optimă a compresorului.

Înțelegerea potențialului de generare și recuperare a căldurii din compresor

Sistemele de aer comprimat transformă aproximativ 90% din energia electrică de intrare în căldură:

- Distribuția căldurii în compresorul tipic:

- 72-80% recuperabil din circuitul de răcire cu ulei (injectat cu ulei)

- 13-15% recuperabil de la aftercooler

- 2-10% recuperabil de la răcirea motorului (în funcție de proiectare)

- 2-5% reținut în aer comprimat

- 1-2% radiat de suprafețele echipamentelor

Comparație cuprinzătoare între sistemele de recuperare a căldurii reziduale

| Tipul sistemului de recuperare | Intervalul de eficiență a recuperării | Intervalul de temperatură | Cele mai bune aplicații | Complexitatea instalării | Cost relativ |

|---|---|---|---|---|---|

| Schimb de căldură aer-aer | 50-70% | 30-60°C ieșire | Încălzirea spațiilor, uscarea | Scăzut | $ |

| Air-to-Water (de bază) | 60-75% | 40-70°C ieșire | Preîncălzirea apei, spălarea | Mediu | $$ |

| Air-to-Water (avansat) | 70-85% | 50-80°C ieșire | Apă de proces, sisteme de încălzire | Mediu-înalt | $$$ |

| Recuperarea circuitului de ulei | 75-90% | 60-90°C ieșire | Încălzire de înaltă calitate, procese | Înaltă | $$$$ |

| Multicircuit integrat | 80-94% | 40-90°C ieșire | Aplicații multiple, recuperare maximă | Foarte ridicat | $$$$$ |

| Bepto ThermaReclaim | 85-94% | 40-95°C ieșire | Recuperare multifuncțională optimizată | Înaltă | $$$$$ |

Curbe de eficiență a recuperării căldurii și factori de performanță

Eficiența sistemelor de recuperare a căldurii variază în funcție de mai mulți factori, așa cum este ilustrat în aceste curbe de performanță:

Impactul diferenței de temperatură asupra eficienței recuperării

Acest grafic demonstrează:

- Diferențele de temperatură mai mari între sursa de căldură și fluidul țintă cresc eficiența recuperării

- Eficiența atinge platitudinea la diferențe mai mari de 40-50°C

- Diferitele modele de schimbătoare de căldură prezintă curbe de eficiență distincte

Relația dintre debit și recuperarea căldurii

Acest grafic ilustrează:

- Există debite optime pentru fiecare proiect de sistem

- Debitul insuficient reduce eficiența transferului de căldură

- Debitul excesiv poate să nu îmbunătățească semnificativ recuperarea, crescând în același timp costurile de pompare

- Diferitele modele de sisteme au diferite intervale de debit optim

Metodologie de calcul al potențialului de recuperare a căldurii

Pentru a estima cu exactitate potențialul de recuperare a căldurii pentru sistemul dumneavoastră:

Calculul căldurii disponibile

- Formula: Căldură disponibilă (kW) = Puterea de intrare a compresorului (kW) × 0,9

- Exemplu: compresor 100 kW × 0,9 = 90 kW căldură disponibilăCalculul căldurii recuperabile

- Formula: Căldură recuperabilă (kW) = Căldură disponibilă × Eficiență de recuperare × Factor de utilizare

- Exemplu: 90 kW × 0,8 eficiență × 0,9 utilizare = 64,8 kW recuperabiliRecuperarea anuală de energie

- Formula: Recuperare anuală (kWh) = Căldură recuperabilă × Ore de funcționare anuale

- Exemplu: 64,8 kW × 8.000 ore = 518.400 kWh anualCalculul economiilor financiare

- Formula: Economii anuale = Recuperare anuală × Costul energiei deplasate

- Exemplu: 518,400 kWh × $0.07/kWh = $36,288 economii anuale

Ghid de selecție a sistemelor de recuperare a căldurii în funcție de aplicație

| Nevoia de aplicare | Sistem recomandat | Eficiență țintă | Factorii cheie de selecție | Considerații speciale |

|---|---|---|---|---|

| Încălzirea spațiilor | Aer-aer | 60-70% | Proximitatea zonei de încălzire, conducte | Variațiile sezoniere ale cererii |

| Apă caldă menajeră | Air-to-Water de bază | 65-75% | Model de utilizare a apei, stocare | Prevenirea legionellei5 |

| Apă de proces (60-80°C) | Avansat aer-apă | 75-85% | Cerințe de proces, coerență | Sistem de încălzire de rezervă |

| Preîncălzirea cazanului | Recuperarea circuitului de ulei | 80-90% | Dimensiunea cazanului, ciclul de funcționare | Integrarea cu controalele |

| Aplicații multiple | Multicircuit integrat | 85-94% | Alocarea priorităților, strategia de control | Complexitatea sistemului |

Strategii de integrare a sistemelor de recuperare a căldurii

Pentru o performanță optimă, luați în considerare aceste abordări de integrare:

Utilizarea în cascadă a temperaturii

- Utilizați recuperarea la cea mai înaltă temperatură pentru aplicații de cea mai înaltă calitate

- Căldură rămasă în cascadă pentru aplicații cu temperatură mai scăzută

- Maximizarea eficienței generale a sistemului prin alocarea corectă a călduriiOptimizarea strategiei sezoniere

- Configurați prioritatea pentru încălzirea spațiului în timpul iernii

- Trecerea la procesarea cererilor în timpul verii

- Implementarea tranziției sezoniere automateIntegrarea sistemului de control

- Corelarea comenzilor de recuperare a căldurii cu sistemul de gestionare a clădirii

- Implementarea algoritmilor de alocare a căldurii pe bază de prioritate

- Monitorizarea și optimizarea pe baza datelor reale de performanțăProiectarea sistemului hibrid

- Combinarea mai multor tehnologii de recuperare

- Implementarea surselor suplimentare de căldură pentru cererile de vârf

- Proiectare pentru redundanță și fiabilitate

Studiu de caz: Implementarea recuperării căldurii reziduale

Am lucrat recent cu o instalație de procesare a alimentelor din Wisconsin care folosea cinci compresoare cu șurub rotativ cu injecție de ulei, cu o putere totală de 450 kW, utilizând în același timp cazane pe gaz natural pentru încălzirea apei de proces.

Analiza a dezvăluit:

- Sistem de aer comprimat: 450 kW capacitate totală

- Ore anuale de funcționare: 8,400

- Cerințe de apă caldă de proces: 75-80°C

- Necesitățile de încălzire a spațiilor: Octombrie-aprilie

- Costul gazelor naturale: $0.65/therm

Prin implementarea recuperatorului de căldură Bepto ThermaReclaim cu:

- Schimbătoare de căldură cu circuit de ulei pe toate compresoarele

- Integrarea recuperării căldurii de la postcooler

- Sistem de distribuție cu scop dublu (proces/încălzire spațială)

- Sistem inteligent de control cu optimizare sezonieră

Rezultatele au fost substanțiale:

- Eficiența recuperării căldurii: medie 89%

- Energie recuperată: 3.015.600 kWh anual

- Economii de gaze naturale: 103,000 termi

- Economii anuale de costuri: $66,950

- Perioada ROI: 11 luni

- Reducerea emisiilor de CO₂: 546 tone anual

Strategie cuprinzătoare de selecție a sistemelor de economisire a energiei

Pentru a maximiza eficiența sistemului pneumatic, implementați aceste tehnologii în următoarea ordine strategică:

Detectarea și repararea scurgerilor

- Randamente imediate cu investiții minime

- Creează o bază pentru optimizarea ulterioară

- Economii tipice: 10-20% din energia totală a aerului comprimatReglare inteligentă a presiunii

- Se bazează pe beneficiile reducerii scurgerilor

- Implementare relativ simplă

- Economii tipice: 10-25% din consumul de energie rămasRecuperarea căldurii reziduale

- Valorificarea aportului energetic existent

- Poate compensa alte costuri energetice

- Recuperare tipică: 70-90% din energia de intrare sub formă de căldură utilă

Această implementare treptată produce de obicei economii combinate de 35-50% din costurile energetice inițiale ale sistemului de aer comprimat.

Calculul ROI al sistemului integrat

Atunci când implementați mai multe tehnologii de economisire a energiei, calculați ROI combinat:

Calculul implementării secvențiale

- Calculați economiile din fiecare tehnologie pe baza nivelului de referință redus după implementările anterioare

- Exemplu:

- Costul inițial: $100,000/an

- Economii la detectarea scurgerilor: 20% = $20,000/an

- Noua referință: $80,000/an

- Economii la reglarea presiunii: 15% din $80,000 = $12,000/an

- Economii combinate: $32,000/an (32%)Stabilirea priorităților de investiții

- Clasificarea tehnologiilor în funcție de perioada ROI

- Implementați mai întâi soluțiile cu cel mai mare randament al investiției

- Utilizarea economiilor pentru finanțarea implementărilor ulterioare

Studiu de caz: Implementare cuprinzătoare de economisire a energiei

Recent, am colaborat cu o unitate de producție farmaceutică din New Jersey, care a implementat un program cuprinzător de economisire a energiei pneumatice în sistemul de aer comprimat de 1.200 kW.

Implementarea treptată a acestora a inclus:

- Faza 1: Program avansat de detectare și reparare a scurgerilor

- Faza 2: Reglarea inteligentă a presiunii în funcție de zonă

- Faza 3: Sistem integrat de recuperare a căldurii reziduale

Rezultatele combinate au fost remarcabile:

- Reducerea scurgerilor: 28% economii de energie

- Optimizarea presiunii: 17% economii suplimentare

- Recuperarea căldurii: 82% din energia rămasă recuperată sub formă de căldură utilă

- Reducerea totală a costurilor: 41% din costurile inițiale ale aerului comprimat

- Economii anuale: $378,000

- Perioada totală ROI: 13 luni

- Beneficii suplimentare: Îmbunătățirea fiabilității producției, reducerea costurilor de întreținere, reducerea amprentei de carbon

Concluzie

Implementarea unor sisteme pneumatice complete de economisire a energiei oferă un potențial dramatic de reducere a costurilor prin detectarea scurgerilor, reglarea inteligentă a presiunii și recuperarea căldurii reziduale. Prin selectarea tehnologiilor adecvate pentru instalația dvs. specifică și prin implementarea acestora într-o succesiune strategică, puteți obține economii totale de energie 35-50% cu perioade atractive de recuperare a investiției, de obicei sub 18 luni.

Întrebări frecvente despre sistemele pneumatice de economisire a energiei

Cum pot calcula costul real al scurgerilor de aer comprimat din unitatea mea?

Pentru a calcula costurile scurgerilor de aer comprimat, determinați mai întâi volumul total al scurgerilor utilizând un test al ciclului de încărcare al compresorului în timpul orelor fără producție (CFM de scurgere = capacitatea compresorului × % timp de încărcare). Înmulțiți apoi cu factorul de putere (de obicei 0,25 kW/CFM pentru sistemele mai vechi, 0,18-0,22 kW/CFM pentru sistemele mai noi), costul electricității și orele anuale de funcționare. De exemplu: 100 CFM pierderi × 0,22 kW/CFM × $0,10/kWh × 8 760 ore = $19 272 cost anual. Acest calcul evidențiază doar costurile directe cu energia - impacturile suplimentare includ reducerea capacității sistemului, creșterea întreținerii și reducerea duratei de viață a echipamentelor.

De ce nivel de precizie am nevoie pentru detectarea scurgerilor de aer într-un mediu tipic de producție?

În mediile tipice de producție cu zgomot de fond moderat, sistemele de detectare a scurgerilor cu o precizie de ±5-8% sunt în general suficiente pentru majoritatea aplicațiilor. Cu toate acestea, instalațiile cu costuri energetice ridicate, procese de producție critice sau inițiative de sustenabilitate ar trebui să ia în considerare sisteme avansate cu o precizie de ±2-4%. Factorul cheie este sensibilitatea detecției, mai degrabă decât precizia absolută a măsurătorilor - capacitatea de a detecta în mod fiabil scurgerile mici (0,5-1 CFM) oferă cea mai mare valoare, deoarece acestea reprezintă majoritatea punctelor de scurgere, dar sunt ușor de ratat de echipamentele mai puțin sensibile.

Cât de mult pot economisi în mod realist prin implementarea unei reglări inteligente a presiunii?

Economiile realiste din reglarea inteligentă a presiunii variază de obicei între 10-25% din costurile cu energia aerului comprimat, în funcție de configurația curentă a sistemului și de cerințele de producție. Regula generală este de 1% economii de energie pentru fiecare reducere a presiunii de 2 psi. Majoritatea instalațiilor funcționează la presiuni nejustificat de mari pentru a se adapta celor mai nefavorabile scenarii sau nevoilor specifice ale echipamentelor. Reglarea inteligentă permite optimizarea presiunii pentru diferite zone, procese și perioade de timp. Instalațiile cu producție foarte variabilă, cerințe de presiune multiple sau perioade de inactivitate semnificative realizează de obicei economii la capătul superior al intervalului.

Merită implementarea recuperării căldurii reziduale în climatele mai calde, unde nu este necesară încălzirea?

Da, recuperarea căldurii reziduale rămâne valoroasă chiar și în climatele calde în care nu este necesară încălzirea spațiilor. În timp ce aplicațiile de încălzire a spațiilor sunt comune în regiunile mai reci, aplicațiile de încălzire a proceselor sunt independente de climă. În climatele calde, concentrați-vă pe aplicații precum încălzirea apei de proces (spălare, curățare, procese de producție), preîncălzirea apei de alimentare a cazanelor, răcirea prin absorbție (transformarea căldurii în răcire) și operațiunile de uscare. Randamentul investiției poate fi puțin mai lung decât în cazul instalațiilor cu nevoi de încălzire pe tot parcursul anului, dar se încadrează în general între 12 și 24 de luni pentru sistemele proiectate corespunzător.

Cum stabilesc prioritățile între detectarea scurgerilor, reglarea presiunii și investițiile în recuperarea căldurii?

Prioritizați investițiile în economisirea energiei în funcție de 1) costul și complexitatea implementării - detectarea scurgerilor necesită, de obicei, cea mai mică investiție inițială; 2) potențialul de economisire specific instalației - efectuați evaluări pentru a determina ce tehnologie oferă cele mai mari economii în activitatea dumneavoastră specifică; 3) beneficiile secvențiale - detectarea scurgerilor îmbunătățește eficiența reglării presiunii, ceea ce optimizează funcționarea compresorului pentru recuperarea căldurii; 4) resursele disponibile - luați în considerare atât capitalul, cât și capacitățile de implementare. Pentru majoritatea instalațiilor, secvența optimă este mai întâi detectarea scurgerilor, urmată de reglarea presiunii, apoi de recuperarea căldurii, deoarece fiecare se bazează pe beneficiile implementării anterioare.

Aceste sisteme de economisire a energiei pot fi modernizate la sistemele de aer comprimat mai vechi?

Da, majoritatea tehnologiilor de economisire a energiei pot fi adaptate cu succes la sistemele de aer comprimat mai vechi, deși pot fi necesare unele adaptări. Detectarea scurgerilor funcționează independent de vechimea sistemului. Reglarea inteligentă a presiunii poate necesita instalarea de regulatoare electronice și sisteme de control, dar rareori necesită modificări majore ale conductelor. Recuperarea căldurii reziduale necesită, de obicei, cele mai multe modificări, în special pentru o integrare optimă, dar chiar și recuperarea căldurii de bază poate fi adăugată la majoritatea sistemelor. Principalul aspect de luat în considerare pentru sistemele mai vechi este asigurarea unei documentații adecvate a configurației existente și planificarea atentă a integrării. Perioadele de recuperare a investiției sunt adesea mai scurte pentru sistemele mai vechi din cauza eficienței de bază mai scăzute.

-

Explică principiul detectării scurgerilor cu ultrasunete, în care senzori specializați detectează sunetul de înaltă frecvență (ultrasunete) produs de fluxul turbulent de gaz de la o scurgere sub presiune, chiar și în medii zgomotoase. ↩

-

Oferă o prezentare generală a modului în care algoritmii de învățare automată sunt utilizați în controlul proceselor industriale pentru a analiza datele, a identifica modele și a prezice stările viitoare pentru a optimiza performanța, eficiența și calitatea în timp real. ↩

-

Descrie Industria 4.0, denumită adesea a patra revoluție industrială, care cuprinde tendința spre automatizare și schimbul de date în tehnologiile de producție, inclusiv sistemele ciber-fizice, internetul obiectelor (IoT) și cloud computing. ↩

-

Oferă un ghid al diferitelor tipuri de schimbătoare de căldură (cum ar fi cele cu înveliș și tub, cu plăci și cu tuburi cu aripioare), care sunt dispozitive concepute pentru a transfera eficient energia termică dintr-un mediu în altul. ↩

-

Furnizează informații autorizate privind sănătatea publică, adesea din surse precum CDC, referitoare la prevenirea bolii Legionnaires prin gestionarea dezvoltării bacteriei Legionella în sistemele de apă din clădiri. ↩