Fabricile se opresc atunci când cilindrii cedează. Inginerii intră în panică atunci când liniile de producție se opresc fără avertisment. Cei mai mulți oameni nu înțeleg niciodată fizica elegantă care face să funcționeze aceste mașinării ale automatizării.

Un cilindru funcționează prin utilizarea aerului comprimat sau a fluidului hidraulic pentru a crea o diferență de presiune pe suprafața pistonului, transformând presiunea fluidului în forță mecanică liniară în conformitate cu Legea lui Pascal1 (F = P × A), permițând mișcarea liniară controlată pentru automatizarea industrială.

Săptămâna trecută, am primit un apel urgent de la Roberto, un director de fabrică din Italia a cărui linie de îmbuteliere era oprită de 6 ore. Echipa sa de întreținere înlocuia buteliile la întâmplare, fără să înțeleagă de ce au cedat. Le-am explicat principiile de bază de funcționare prin intermediul unui apel video, iar ei au identificat adevărata problemă - alimentarea cu aer contaminat. Linia a fost repusă în funcțiune în 30 de minute, economisind $15.000 în pierderi de producție.

Tabla de conținut

- Care este principiul de funcționare de bază al unui cilindru?

- Cum funcționează împreună componentele interne?

- Ce rol joacă presiunea în funcționarea cilindrilor?

- Cum funcționează diferitele tipuri de cilindri?

- Cum fac sistemele de control să funcționeze cilindrii?

- Care sunt forțele și calculele care guvernează funcționarea cilindrului?

- Cum afectează factorii de mediu funcționarea cilindrului?

- Ce probleme comune împiedică funcționarea corectă a cilindrului?

- Cum se integrează cilindrii moderni cu sistemele de automatizare?

- Concluzie

- Întrebări frecvente despre funcționarea cilindrilor

Care este principiul de funcționare de bază al unui cilindru?

Principiul fundamental din spatele funcționării cilindrilor se bazează pe una dintre cele mai importante legi ale fizicii, descoperită în urmă cu peste 350 de ani.

Cilindrii funcționează pe baza legii lui Pascal, conform căreia presiunea aplicată unui fluid închis se transmite în mod egal în toate direcțiile, permițând conversia presiunii fluidului în forță mecanică liniară atunci când diferența de presiune acționează pe suprafața unui piston.

Fundația Legea lui Pascal

Blaise Pascal a descoperit în 1653 că presiunea aplicată oriunde într-un fluid închis se distribuie în mod egal în întregul volum al fluidului. Acest principiu stă la baza funcționării tuturor cilindrilor hidraulici și pneumatici.

În termeni practici, atunci când aplicați o presiune de 6 bar aerului comprimat într-un cilindru, aceeași presiune de 6 bar acționează asupra fiecărei suprafețe din interiorul cilindrului, inclusiv asupra feței pistonului.

Magia se produce deoarece pistonul se poate mișca în timp ce alte suprafețe nu o pot face. Acest lucru creează diferența de presiune necesară pentru a genera forță și mișcare liniară.

Conceptul de presiune diferențială

Cilindrii funcționează prin crearea unor presiuni diferite pe laturile opuse ale pistonului. Presiunea mai mare pe o parte creează o forță netă care împinge pistonul spre partea cu presiune mai mică.

Diferența de presiune determină randamentul forței: dacă o parte are 6 bar și cealaltă are 1 bar (atmosferic), diferența netă de presiune este de 5 bar care acționează în zona pistonului.

Forța maximă apare atunci când o parte primește presiunea maximă a sistemului, în timp ce cealaltă este ventilată la atmosferă, creând cea mai mare diferență de presiune posibilă.

Matematica generării forței

Ecuația de bază a forței F = P × A guvernează funcționarea tuturor cilindrilor, unde forța este egală cu presiunea înmulțită cu suprafața efectivă a pistonului. Această relație simplă determină dimensionarea și performanța cilindrului.

Unitățile de presiune variază la nivel global - 1 bar este egal cu 14,5 PSI sau 100.000 Pascal. Calculele de suprafață utilizează diametrul efectiv al pistonului, ținând cont de suprafața tijei în cazul modelelor cu dublu efect.

Forța de ieșire din lumea reală este de obicei 85-90% din cea teoretică din cauza pierderilor prin frecare, a rezistenței garniturii și a restricțiilor de curgere care reduc presiunea efectivă.

Procesul de conversie a energiei

Cilindrii transformă energia stocată a fluidului în lucru mecanic util. Aerul comprimat sau fluidul hidraulic presurizat conțin energie potențială care se eliberează în timpul expansiunii.

Eficiența energetică variază dramatic între sistemele pneumatice (25-35%) și cele hidraulice (85-95%) din cauza pierderilor de compresie și a generării de căldură.

Procesul de conversie implică transformări energetice multiple: electric → compresie → presiune a fluidului → forță mecanică → muncă utilă.

Cum funcționează împreună componentele interne?

Înțelegerea modului în care interacționează componentele interne arată de ce întreținerea corespunzătoare și componentele de calitate sunt esențiale pentru o funcționare fiabilă.

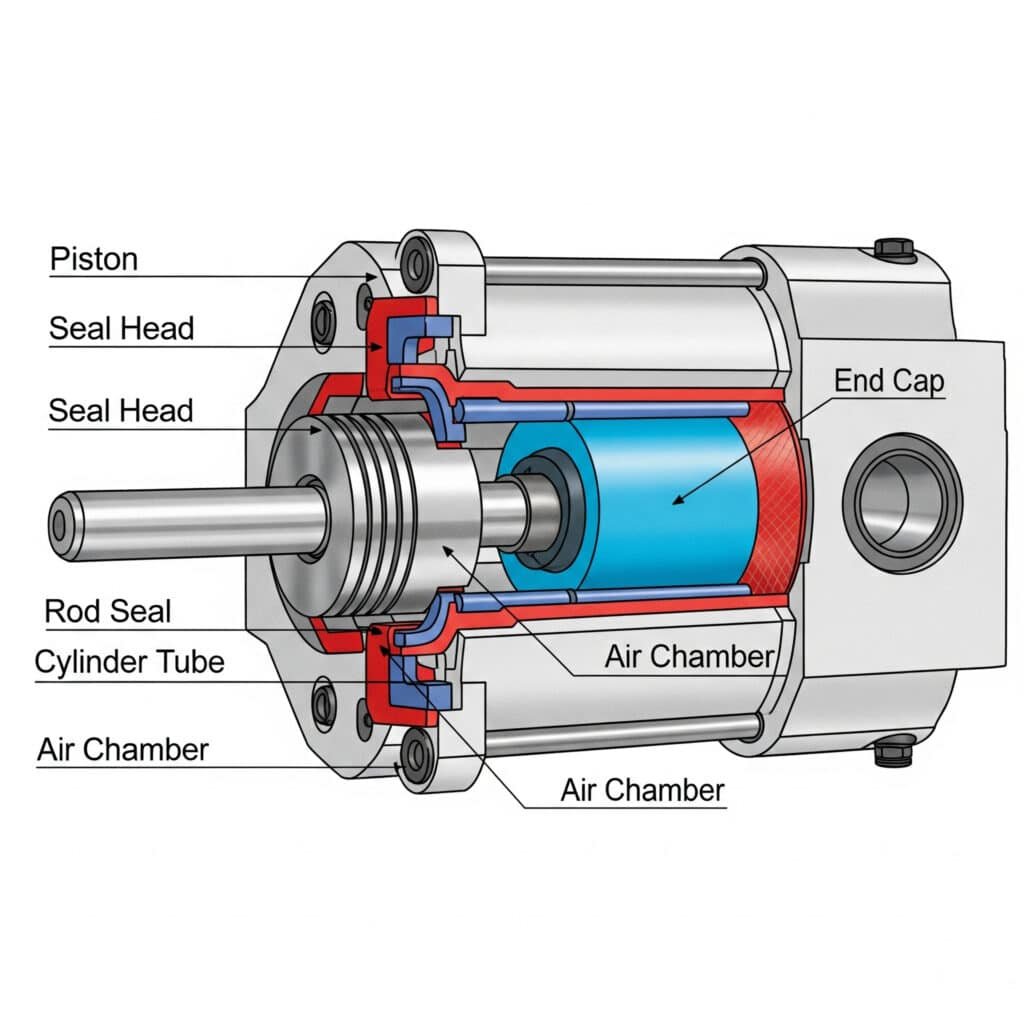

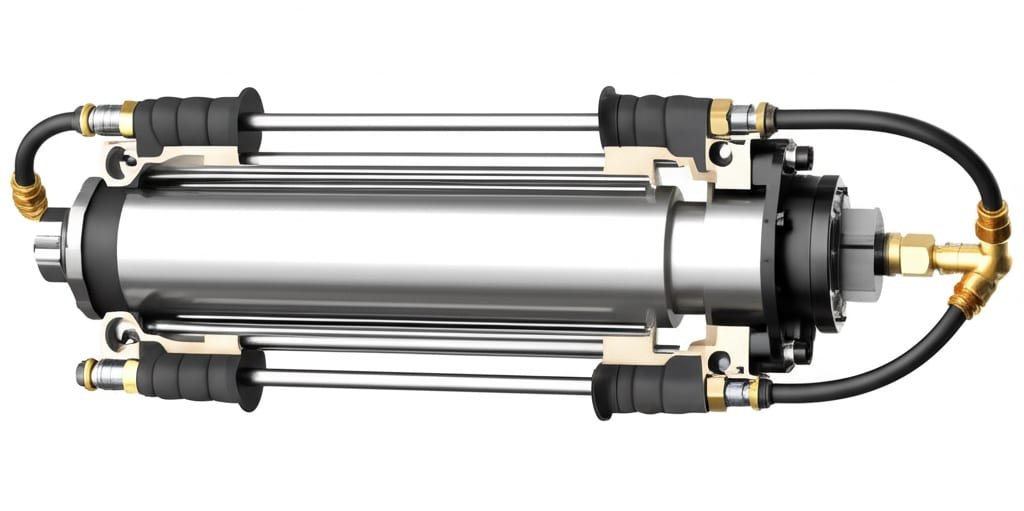

Componentele cilindrului intern funcționează împreună ca un sistem integrat în care corpul cilindrului conține presiunea, pistonul transformă presiunea în forță, garniturile mențin limitele de presiune, iar tija transmite forța către sarcinile externe.

Funcția corpului cilindrului

Corpul cilindrului servește ca vas de presiune care conține fluidul de lucru și ghidează mișcarea pistonului. Majoritatea corpurilor utilizează tuburi de oțel fără sudură sau extrudate din aluminiu pentru un raport optim rezistență/greutate.

Finisajul suprafeței interne afectează în mod critic performanța - alezajele honuite cu un finisaj al suprafeței de 0,4-0,8 Ra asigură o funcționare lină funcționarea garniturii2 și prelungirea duratei de viață a componentelor.

Grosimea peretelui trebuie să suporte presiunea de funcționare cu factorii de siguranță corespunzători. Buteliile industriale standard suportă o presiune de 10-16 bar, cu marje de siguranță de 4:1 încorporate în proiectare.

Materialele corpului includ oțel carbon pentru utilizare generală, oțel inoxidabil pentru medii corozive și aliaje de aluminiu pentru aplicații sensibile la greutate.

Funcționarea asamblării pistonului

Pistonul acționează ca limita de presiune mobilă care convertește presiunea fluidului în forță liniară. Proiectarea pistonului afectează semnificativ performanța, eficiența și durata de viață a cilindrului.

Materialele pistoanelor folosesc de obicei aluminiu pentru aplicații ușoare, cu acțiune rapidă sau oțel pentru operațiuni grele, cu forță mare. Selectarea materialului afectează caracteristicile de accelerație și capacitatea de forță.

Etanșările pistonului creează limita de presiune critică între camerele cilindrului. Garniturile primare se ocupă de limitarea presiunii, în timp ce garniturile secundare previn scurgerile și contaminarea.

Diametrul pistonului determină în mod direct forța exercitată, conform formulei F = P × A. Pistoanele mai mari generează o forță mai mare, dar necesită un volum de fluid și o capacitate de curgere mai mari.

Integrarea sistemului de etanșare

Garniturile funcționează ca un sistem integrat în care fiecare tip îndeplinește funcții specifice. Garniturile primare de piston mențin separarea presiunii, garniturile de tijă previn scurgerile externe, iar ștergătoarele îndepărtează contaminarea.

Materialele garniturilor trebuie să corespundă condițiilor de funcționare - NBR pentru utilizare generală, poliuretan pentru rezistență la uzură, PTFE pentru compatibilitate chimică și Viton pentru temperaturi ridicate.

Instalarea garniturilor necesită tehnici precise și lubrifiere corespunzătoare. Instalarea incorectă cauzează defecțiuni imediate și performanțe slabe care afectează întregul sistem.

Performanța garniturilor are un impact direct asupra eficienței cilindrilor, garniturile uzate reducând forța de ieșire și cauzând o funcționare neregulată care afectează calitatea producției.

Ansamblu tijă și capac de capăt

Tija pistonului transmite forța cilindrului la sarcini externe, menținând în același timp integritatea etanșării la presiune. Proiectarea tijei trebuie să suporte forțele aplicate fără deformare sau deformare excesivă.

Materialele tijei includ oțel cromat pentru rezistență la coroziune, oțel inoxidabil pentru medii dificile și aliaje specializate pentru condiții extreme.

Capacele de capăt sigilează capetele cilindrilor și oferă puncte de montare. Acestea trebuie să reziste la întreaga presiune a sistemului plus la sarcinile externe de montare fără defecțiuni sau scurgeri.

Configurațiile de montare includ stiluri de montare cu clevis, trunnion, flanșă și picior. Alegerea corectă a montării previne concentrarea tensiunilor și defectarea prematură a componentelor.

| Componentă | Opțiuni materiale | Funcție cheie | Impactul eșecului |

|---|---|---|---|

| Corp cilindru | Oțel, aluminiu, SS | Izolarea presiunii | Defecțiune completă a sistemului |

| Piston | Aluminiu, oțel | Conversia forței | Performanță redusă |

| Sigilii | NBR, PU, PTFE, Viton | Izolarea presiunii | Scurgeri, contaminare |

| Tijă | Oțel cromat, SS | Transmiterea forței | Eșecul manipulării încărcăturii |

| Capace de capăt | Oțel, aluminiu | Închiderea sistemului | Pierdere de presiune |

Ce rol joacă presiunea în funcționarea cilindrilor?

Presiunea servește ca sursă fundamentală de energie care permite funcționarea cilindrului și determină caracteristicile de performanță.

Presiunea joacă un rol central în funcționarea cilindrilor, furnizând forța motrice pentru mișcare, determinând forța maximă de ieșire, afectând viteza de funcționare și influențând eficiența și fiabilitatea sistemului.

Presiunea ca sursă de energie

Aerul comprimat sau fluidul hidraulic sub presiune conține energie stocată care se transformă în lucru mecanic atunci când este eliberată. Presiunile mai mari stochează mai multă energie per unitate de volum.

Densitatea energiei de presiune variază dramatic între sistemele pneumatice și cele hidraulice. Sistemele hidraulice funcționează la 100-300 bar, în timp ce sistemele pneumatice utilizează de obicei 6-10 bar.

Rata de eliberare a energiei depinde de capacitatea debitului și de diferența de presiune. Schimbările rapide de presiune permit funcționarea rapidă a cilindrului, în timp ce eliberarea controlată asigură o mișcare lină.

Presiunea sistemului trebuie să rămână stabilă pentru performanțe constante. Fluctuațiile de presiune cauzează mișcări neregulate și forțe reduse care afectează calitatea producției.

Relația dintre forță și ieșire

Forța de ieșire este direct corelată cu presiunea de funcționare conform formulei F = P × A. Dublarea presiunii dublează forța disponibilă, ceea ce face ca controlul presiunii să fie esențial pentru performanță.

Presiunea efectivă este egală cu presiunea de alimentare minus pierderile prin supape, fitinguri și restricții de debit. Proiectarea sistemului trebuie să minimizeze aceste pierderi pentru o performanță optimă.

Diferența de presiune prin piston determină forța netă. Contrapresiunea pe partea de evacuare reduce presiunea efectivă și forța disponibilă de ieșire.

Forța teoretică maximă apare la presiunea maximă a sistemului cu presiunea atmosferică de evacuare, creând cea mai mare diferență de presiune posibilă.

Controlul vitezei prin presiune

Viteza cilindrului depinde de debit, care se referă la diferența de presiune prin restricțiile de debit. Diferențele de presiune mai mari cresc debitul și turația cilindrului.

Supapele de control al debitului utilizează căderile de presiune pentru a regla viteza. Controlul de intrare restricționează debitul de alimentare, în timp ce controlul de ieșire restricționează debitul de evacuare pentru caracteristici diferite.

Reglarea presiunii menține viteze constante în ciuda variațiilor de sarcină. Fără reglare, viteza variază în funcție de schimbarea sarcinii și de fluctuațiile presiunii de alimentare.

Supapele de evacuare rapidă ocolesc restricțiile de debit pentru a accelera mișcarea prin eliberarea rapidă a presiunii direct în atmosferă.

Gestionarea presiunii sistemului

Regulatoarele de presiune mențin presiunea de funcționare constantă în ciuda variațiilor de alimentare. Acest lucru asigură performanțe repetabile și protejează componentele de suprapresiune.

Supapele de suprapresiune oferă protecție prin limitarea presiunii maxime a sistemului. Acestea previn deteriorarea cauzată de vârfurile de presiune sau de funcționarea defectuoasă a sistemului.

Sistemele de acumulatori stochează fluidul sub presiune pentru a face față cererilor de vârf și pentru a atenua fluctuațiile de presiune. Acestea îmbunătățesc răspunsul și eficiența sistemului.

Monitorizarea presiunii permite întreținerea predictivă prin detectarea scurgerilor, blocajelor și degradării componentelor înainte ca acestea să provoace defecțiuni.

Cum funcționează diferitele tipuri de cilindri?

Diferitele modele de cilindri funcționează pe baza acelorași principii de bază, dar cu diferite configurații optimizate pentru aplicații specifice și cerințe de performanță.

Diferitele tipuri de cilindri funcționează folosind același principiu al diferenței de presiune, dar cu variații în metoda de acționare, stilul de montare și configurația internă pentru a optimiza performanța pentru aplicații și condiții de funcționare specifice.

Funcționarea cilindrului cu un singur efect

Cilindrii cu acțiune simplă aplică presiune pe o singură parte a pistonului, folosind arcuri sau gravitația pentru mișcarea de revenire. Acest design simplu reduce consumul de aer și complexitatea controlului.

Cilindrii cu arc de revenire utilizează arcuri de compresie interne pentru a retrage pistonul atunci când se eliberează presiunea. Forța arcului trebuie să depășească frecarea și sarcinile externe pentru o revenire fiabilă.

Proiectele cu revenire gravitațională se bazează pe greutate sau forțe externe pentru retragere. Acest lucru se potrivește aplicațiilor verticale în care gravitația asistă mișcarea de revenire fără a necesita arcuri.

Forța de ieșire este limitată de forța arcului în timpul extensiei. Arcul reduce forța netă disponibilă pentru lucrul extern, necesitând cilindri mai mari pentru o putere echivalentă.

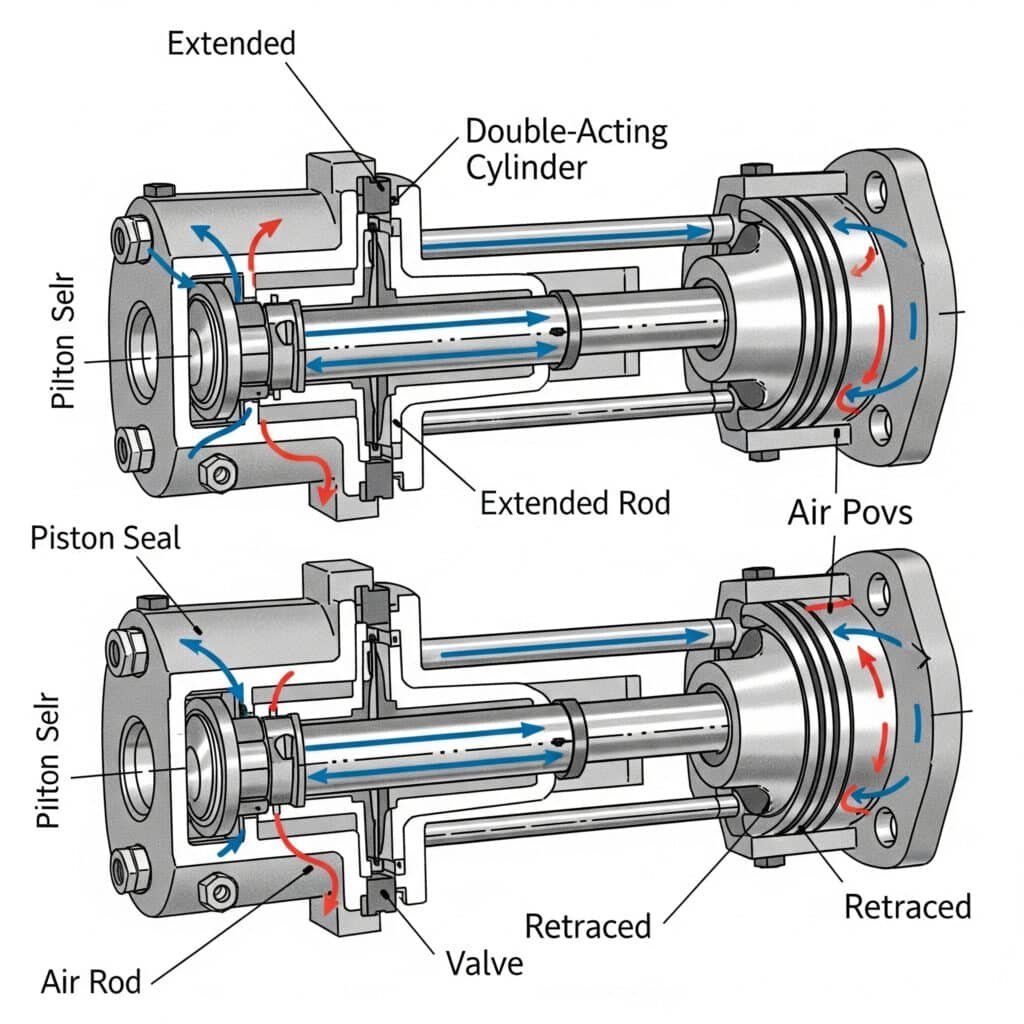

Funcționarea cilindrului cu dublu efect

Cilindrii cu dublu efect aplică presiune pe ambele părți alternativ, oferind mișcare acționată în ambele direcții cu control independent al vitezei și forței.

Forțele de extensie și retragere diferă din cauza suprafeței tijei care reduce suprafața efectivă a pistonului pe o parte. Forța de extensie este de obicei cu 15-20% mai mare decât forța de retragere.

Controlul independent al debitului permite viteze diferite pentru fiecare direcție, optimizând timpii de ciclu pentru diferite condiții de încărcare și cerințe de aplicare.

Capacitatea de menținere a poziției este excelentă, deoarece presiunea menține poziția împotriva forțelor externe în ambele direcții, fără consum de energie.

Funcția cilindrului telescopic

Cilindrii telescopici realizează curse lungi în ambalaje compacte utilizând mai multe trepte imbricate care se extind secvențial. Fiecare treaptă se extinde complet înainte de a începe următoarea.

Sistemele de rutare sub presiune asigură funcționarea corectă a secvenței prin pasaje interne sau colectoare externe care controlează debitul către fiecare etapă.

Forța de ieșire scade cu fiecare etapă de extindere, pe măsură ce suprafața efectivă se reduce. Prima etapă furnizează forța maximă, în timp ce etapele finale furnizează forța minimă.

Retragerea are loc în ordine inversă, ultima treaptă extinsă retrăgându-se prima. Acest lucru menține integritatea structurală și previne blocarea.

Funcționarea cilindrului rotativ

Cilindrii rotativi transformă mișcarea liniară a pistonului în mișcare de rotație prin mecanisme interne cu cremalieră și pinion sau palete pentru aplicații care necesită mișcare de rotație.

Proiectele cu cremalieră și pinion utilizează mișcarea liniară a pistonului pentru a acționa o cremalieră care rotește un arbore cu pinion. Unghiul de rotație depinde de lungimea cursei și de raportul de transmisie.

Cilindrii rotativi cu palete utilizează presiunea care acționează asupra paletelor pentru a crea o mișcare de rotație directă fără mecanisme de conversie de la liniar la rotativ.

Puterea de cuplu depinde de presiune, suprafața efectivă și brațul de moment. Presiunile mai mari și suprafețele efective mai mari măresc cuplul de ieșire disponibil.

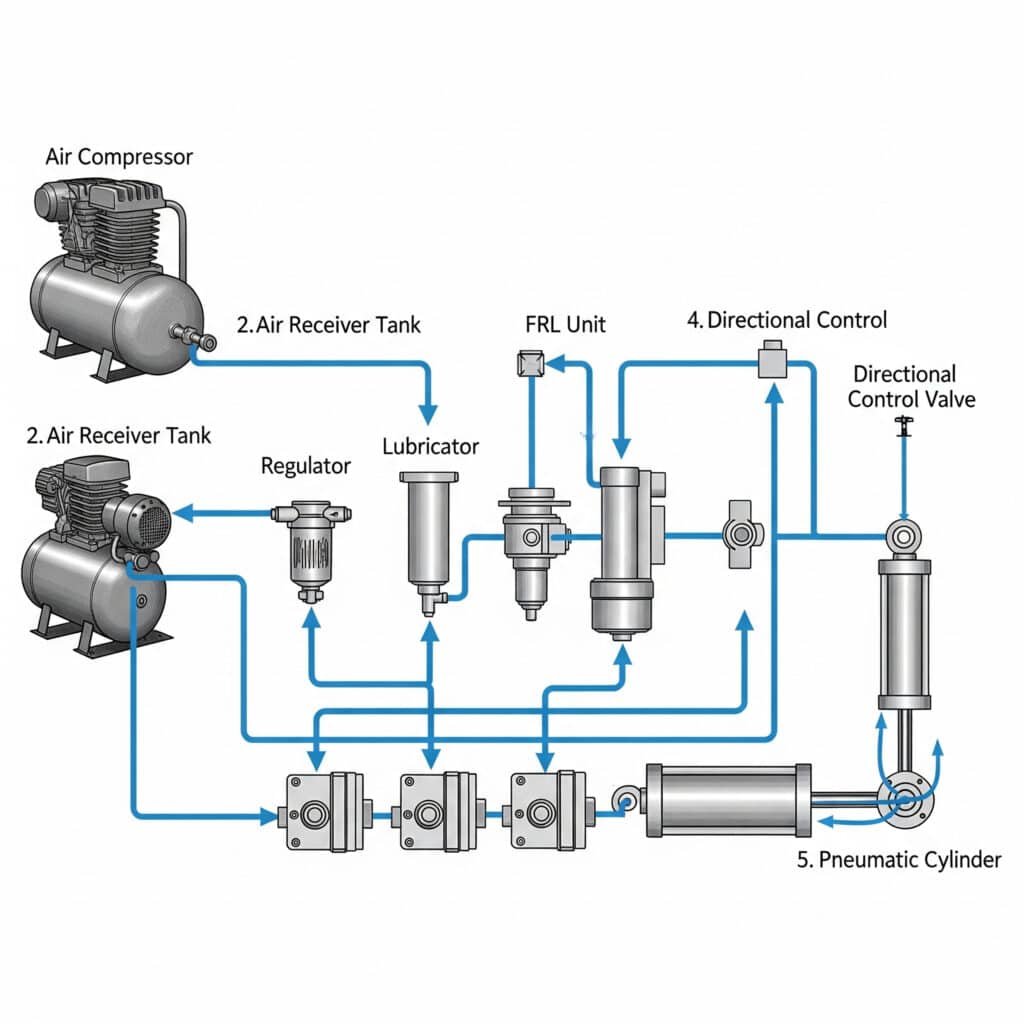

Cum fac sistemele de control să funcționeze cilindrii?

Sistemele de control orchestrează funcționarea cilindrilor prin gestionarea debitului de aer, a presiunii și a sincronizării pentru a obține profilurile de mișcare dorite și coordonarea sistemului.

Sistemele de control fac cilindrii să funcționeze utilizând supape direcționale pentru a controla direcția fluxului de fluid, supape de control al debitului pentru a regla viteza, controale ale presiunii pentru a gestiona forța și senzori pentru a furniza feedback pentru o funcționare precisă.

Funcționarea supapei de control direcțional

Valvele de control direcțional determină căile de curgere a fluidului pentru a extinde sau retrage cilindrii. Configurațiile comune includ 3/2 căi pentru cilindrii cu acțiune simplă și 5/2 căi pentru cilindrii cu acțiune dublă.

Metodele de acționare a supapei includ funcționarea manuală, pilot pneumatic, solenoid și mecanică. Selecția depinde de cerințele sistemului de control și de nevoile aplicației.

Timpul de răspuns al supapei afectează performanța sistemului în aplicații de mare viteză. Supapele cu acțiune rapidă permit schimbări rapide de direcție și controlul precis al sincronizării.

Capacitatea debitului trebuie să corespundă cerințelor cilindrilor pentru vitezele de funcționare dorite. Supapele subdimensionate creează restricții care limitează performanța și eficiența.

Integrarea controlului debitului

Supapele de control al debitului reglează debitele de fluid pentru a controla viteza cilindrului și caracteristicile accelerației. Controlul de intrare afectează accelerația, în timp ce controlul de ieșire influențează decelerarea.

Controlul fluxului bidirecțional permite ajustarea independentă a vitezei pentru mișcările de extensie și retragere, optimizând durata ciclului pentru diferite condiții de încărcare.

Comenzile de debit cu presiune compensată mențin viteze constante în ciuda variațiilor de presiune, asigurând performanțe repetabile în diferite condiții de funcționare.

Controlul electronic al debitului utilizează supape proporționale pentru controlul precis și programabil al vitezei cu profiluri variabile de accelerare și decelerare.

Sisteme de control al presiunii

Regulatoarele de presiune mențin o presiune de funcționare constantă pentru o forță de ieșire repetabilă și o performanță stabilă în ciuda variațiilor presiunii de alimentare.

Comutatoarele de presiune oferă un feedback simplu al poziției pe baza presiunilor din cameră, detectând condițiile de sfârșit de cursă și defecțiunile sistemului.

Controlul proporțional al presiunii permite ieșirea forței variabile pentru aplicații care necesită diferite niveluri de forță în timpul funcționării sau pentru diferite produse.

Sistemele de monitorizare a presiunii detectează scurgerile, blocajele și degradarea componentelor înainte ca acestea să provoace defecțiuni ale sistemului sau pericole pentru siguranță.

Integrarea senzorilor

Senzorii de poziție furnizează feedback pentru sistemele de control în buclă închisă. Opțiunile includ comutatoare magnetice cu lamă, senzori cu efect Hall și encodere liniare pentru diferite cerințe de precizie.

Comutatoarele de limită detectează pozițiile de sfârșit de cursă și asigură interblocări de siguranță pentru a preveni deplasarea excesivă și pentru a proteja componentele sistemului împotriva deteriorării.

Senzorii de presiune monitorizează performanța sistemului și detectează problemele în curs de dezvoltare, cum ar fi scurgerile, restricțiile sau uzura componentelor înainte de apariția defecțiunilor.

Senzorii de temperatură protejează împotriva supraîncălzirii în aplicații cu funcționare continuă și furnizează date pentru programele de întreținere predictivă.

Capacități de integrare a sistemelor

Integrarea PLC permite coordonarea cu alte funcții ale mașinii prin protocoale de comunicare standard și conexiuni I/O pentru sisteme de automatizare complexe.

Conectivitatea la rețea permite monitorizarea și controlul de la distanță prin rețele industriale3 cum ar fi Ethernet/IP, Profibus sau DeviceNet pentru gestionarea centralizată.

Interfețele HMI oferă operatorului capacități de control și monitorizare a sistemului prin intermediul ecranelor tactile și al interfețelor grafice cu utilizatorul.

Înregistrarea datelor captează informații de performanță pentru analiză, depanare și optimizare a procedurilor de funcționare și întreținere a sistemului.

Care sunt forțele și calculele care guvernează funcționarea cilindrului?

Înțelegerea forțelor și a calculelor implicate în funcționarea cilindrilor permite dimensionarea corectă, predicția performanței și optimizarea sistemului.

Funcționarea cilindrilor este guvernată de calcule de forță (F = P × A), ecuații de viteză (V = Q/A), analiza accelerației (F = ma) și factori de eficiență care determină cerințele de dimensionare și caracteristicile de performanță.

Calcule de bază ale forței

Forța teoretică este egală cu presiunea înmulțită cu suprafața efectivă a pistonului: F = P × A. Această ecuație fundamentală determină forța maximă disponibilă în condiții ideale.

Aria efectivă diferă între extensie și retragere în cazul cilindrilor cu dublu efect: A_extinde = π × D²/4, A_retrage = π × (D² - d²)/4, unde D este diametrul pistonului și d este diametrul tijei.

Forța practică ia în considerare pierderile de eficiență care variază de obicei între 85-90% din cea teoretică, datorate frecării, rezistenței garniturii și restricțiilor de curgere.

La sarcinile calculate trebuie aplicați factori de siguranță, de obicei 1,5-2,5, în funcție de gradul de criticitate al aplicației și de incertitudinea sarcinii.

Relațiile dintre viteză și flux

Viteza cilindrului se raportează la debitul volumetric: V = Q/A, unde viteza este egală cu debitul împărțit la suprafața efectivă a pistonului.

Debitul depinde de capacitatea supapei, de diferența de presiune și de restricțiile sistemului. Limitările debitului oriunde în sistem reduc viteza maximă realizabilă.

Timpul de accelerare depinde de forța netă și de masa în mișcare: t = (V × m)/F_net, unde forțele nete mai mari permit accelerarea mai rapidă până la vitezele dorite.

Caracteristicile de decelerare depind de capacitatea debitului de evacuare și de contrapresiune. Sistemele de amortizare controlează decelerarea pentru a preveni sarcinile de șoc.

Cerințe privind analiza încărcăturii

Sarcinile statice includ greutatea componentelor, forțele de proces și frecarea. Toate forțele statice trebuie să fie depășite înainte de începerea mișcării.

Sarcinile dinamice adaugă forțe de accelerație în timpul mișcării: F_dynamic = F_static + (m × a), unde forțele de accelerație pot depăși semnificativ sarcinile statice.

Sarcinile laterale și momentele trebuie luate în considerare pentru dimensionarea corectă a sistemului de ghidare. Cilindrii au o capacitate limitată de încărcare laterală fără ghidaje externe.

Analiza de încărcare combinată asigură că toate componentele forței se încadrează în capacitățile cilindrului și ale sistemului pentru o funcționare fiabilă.

Calcularea consumului de aer

Consumul de aer pe ciclu este egal cu volumul cilindrului înmulțit cu raportul de presiune: V_air = V_cilindru × (P_absolut/P_atmosferic).

Cilindrii cu acțiune dublă consumă aer pentru ambele curse, în timp ce cilindrii cu acțiune simplă consumă aer numai pentru direcția cursei acționate.

Pierderile din sistem prin supape, fitinguri și scurgeri adaugă de obicei 20-30% la valorile consumului teoretic.

Dimensionarea compresorului trebuie să facă față cererii de vârf plus pierderilor, cu o capacitate de rezervă adecvată pentru a preveni căderile de presiune în timpul funcționării.

Optimizarea performanței

Alegerea dimensiunii alezajului echilibrează cerințele de forță cu viteza și consumul de aer. Orificiile mai mari asigură o forță mai mare, dar utilizează mai mult aer și se pot mișca mai lent.

Lungimea cursei afectează consumul de aer și timpul de răspuns. Loviturile mai lungi necesită un volum de aer mai mare și timpi de umplere mai lungi pentru inițierea mișcării.

Optimizarea presiunii de funcționare ia în considerare nevoile de forță, costurile energetice și durata de viață a componentelor. Presiunile mai mari reduc dimensiunea cilindrilor, dar cresc consumul de energie.

Eficiența sistemului se îmbunătățește prin dimensionarea corectă a componentelor, căderi de presiune minime și tratarea eficientă a aerului care reduce pierderile și întreținerea.

| Parametru | Calculul | Unități | Valori tipice |

|---|---|---|---|

| Forța | F = P × A | Newtons | 500-50,000N |

| Viteza | V = Q/A | m/s | 0,1-10 m/s |

| Consumul de aer | V = cursă × suprafață × raport de presiune | litri/ciclu | 1-50 L/ciclu |

| Putere | P = F × V | Watts | 100-10,000W |

Cum afectează factorii de mediu funcționarea cilindrului?

Condițiile de mediu au un impact semnificativ asupra performanței, fiabilității și duratei de viață a cilindrilor prin diverse mecanisme care trebuie luate în considerare în proiectarea sistemului.

Factorii de mediu afectează funcționarea cilindrilor prin schimbările de temperatură care modifică proprietățile fluidelor și performanța garniturilor, contaminarea care provoacă uzură și defecțiuni, umiditatea care creează coroziune și vibrațiile care accelerează oboseala componentelor.

Impactul temperaturii asupra funcționării

Temperatura de funcționare afectează vâscozitatea, densitatea și presiunea fluidului. Temperaturile ridicate reduc densitatea aerului și forța efectivă de ieșire în sistemele pneumatice.

Materialele de etanșare au limite de temperatură care afectează performanța și durata de viață. Garniturile standard NBR funcționează între -20°C și +80°C, în timp ce materialele specializate extind intervalele de temperatură.

Expansiunea termică a componentelor poate afecta spațiile libere și performanța garniturii. Proiectarea trebuie să țină cont de creșterea termică pentru a preveni blocarea sau uzura excesivă.

Condensarea apare atunci când aerul comprimat se răcește sub temperatura punctului de rouă. Acumularea de apă provoacă coroziune, îngheț și funcționare neregulată.

Efectele contaminării

Praful și resturile provoacă uzura garniturilor, blocarea supapelor și deteriorarea componentelor interne. Contaminarea este principala cauză a defectării premature a cilindrilor.

Dimensiunea particulelor afectează gravitatea daunelor - particulele mai mari decât distanța dintre garnituri provoacă daune imediate, în timp ce particulele mai mici provoacă uzură treptată.

Contaminarea chimică atacă etanșările și provoacă coroziune. Compatibilitatea materialelor este esențială în medii cu substanțe chimice, solvenți sau fluide de proces.

Contaminarea cu umezeală provoacă coroziunea componentelor interne și poate îngheța în condiții de frig, blocând pasajele de aer și împiedicând funcționarea.

Umiditate și coroziune

Umiditatea ridicată crește riscul de condensare în sistemele de aer comprimat. Vaporii de apă se condensează pe măsură ce aerul se răcește, creând apă lichidă în sistem.

Coroziunea afectează componentele din oțel și poate provoca formarea de gropi, zgârieturi și eventuale defecțiuni. Oțelul inoxidabil sau straturile de protecție previn deteriorarea prin coroziune.

Coroziunea galvanică apare atunci când metale diferite intră în contact în prezența umidității. Selectarea corectă a materialelor previne problemele de coroziune galvanică.

Sistemele de drenaj trebuie să elimine apa acumulată din punctele joase ale sistemului. Drenajele automate previn acumularea de apă care cauzează probleme de funcționare.

Efectele vibrațiilor și șocurilor

Vibrațiile mecanice cauzează slăbirea elementelor de fixare, deplasarea garniturilor și oboseala componentelor. Montarea și izolarea corespunzătoare protejează împotriva deteriorării cauzate de vibrații.

Sarcinile de șoc datorate schimbărilor rapide de direcție sau impacturilor externe pot deteriora componentele interne. Sistemele de amortizare reduc sarcinile de șoc și prelungesc durata de viață.

Rezonanța amplifică efectele vibrațiilor atunci când frecvențele de funcționare corespund frecvențelor naturale ale componentelor. Proiectarea trebuie să evite condițiile de rezonanță.

Stabilitatea fundației afectează performanța sistemului. Montarea rigidă previne vibrațiile excesive, în timp ce montarea flexibilă asigură izolarea.

Efectele altitudinii și presiunii

Altitudinea ridicată reduce presiunea atmosferică, afectând performanțele cilindrului pneumatic. Forța de ieșire scade odată cu reducerea contrapresiunii atmosferice.

Calculele diferenței de presiune trebuie să țină cont de efectele altitudinii. Calculele la nivelul mării nu se aplică direct la instalațiile de mare altitudine.

Densitatea aerului scade odată cu altitudinea, reducând debitele masice și afectând caracteristicile turației cilindrilor la un debit volumetric constant.

Performanța compresorului scade, de asemenea, cu altitudinea, necesitând compresoare mai mari sau presiuni de funcționare mai mari pentru a menține performanța sistemului.

Ce probleme comune împiedică funcționarea corectă a cilindrului?

Înțelegerea problemelor comune și a cauzelor lor profunde permite strategii eficiente de depanare și întreținere preventivă.

Printre problemele comune ale cilindrilor se numără scurgerile de etanșare care cauzează pierderi de forță, contaminarea care cauzează mișcări neregulate, dimensionarea necorespunzătoare care duce la performanțe slabe și funcționarea necorespunzătoare tratarea aerului4 ducând la defectarea prematură a componentelor.

Probleme legate de etanșare

Scurgerile interne între camere reduc forța de ieșire și cauzează o funcționare lentă. Garniturile uzate ale pistonului sunt cea mai frecventă cauză a degradării performanței.

Scurgerile externe din jurul tijei creează pericole pentru siguranță și risipesc aerul comprimat. Eșecul etanșării tijei rezultă de obicei din contaminare sau deteriorarea suprafeței.

Extrudarea garniturilor are loc atunci când garniturile sunt forțate în spații libere sub presiune ridicată. Acest lucru deteriorează garniturile și creează căi de scurgere permanente.

Întărirea etanșării în urma expunerii la căldură sau la substanțe chimice reduce flexibilitatea și eficacitatea etanșării. Selectarea corectă a materialelor previne problemele de compatibilitate chimică.

Probleme de contaminare

Contaminarea cu particule accelerează uzura garniturilor și cauzează funcționarea defectuoasă a supapelor. Filtrarea necorespunzătoare este cauza principală a problemelor de contaminare.

Contaminarea cu apă provoacă coroziune și poate îngheța în condiții de frig. Uscarea corespunzătoare a aerului previne problemele legate de apă și prelungește durata de viață a componentelor.

Contaminarea cu ulei a compresoarelor cauzează umflarea și degradarea garniturilor. Compresoarele fără ulei sau îndepărtarea eficientă a uleiului previne contaminarea.

Contaminarea chimică atacă etanșările și componentele metalice. Analiza compatibilității materialelor previne deteriorarea chimică în medii dificile.

Probleme de dimensionare și aplicare

Cilindrii subdimensionați nu pot furniza forța adecvată pentru aplicație, ceea ce duce la o funcționare lentă sau la imposibilitatea de a finaliza ciclul de lucru.

Cilindrii supradimensionați irosesc energie și pot funcționa prea repede pentru un control adecvat. Dimensionarea corectă optimizează performanța și eficiența energetică.

Sistemele de ghidare inadecvate permit încărcarea laterală care cauzează blocarea și uzura prematură. Ghidajele externe pot fi necesare pentru aplicațiile cu sarcină laterală.

Montarea necorespunzătoare creează concentrații de tensiuni și nealinieri care accelerează uzura componentelor și reduc fiabilitatea sistemului.

Probleme de proiectare a sistemului

Capacitatea insuficientă a debitului limitează turația cilindrilor și creează căderi de presiune care reduc puterea și eficiența sistemului.

Selectarea necorespunzătoare a supapei afectează timpul de răspuns și caracteristicile debitului. Capacitatea supapei trebuie să corespundă cerințelor cilindrului pentru o performanță optimă.

Tratarea insuficientă a aerului permite contaminării și umidității să deterioreze componentele. Filtrarea și uscarea corespunzătoare sunt esențiale pentru fiabilitate.

Reglarea necorespunzătoare a presiunii cauzează performanțe neregulate și poate deteriora componentele prin condiții de suprapresiune.

Probleme legate de întreținere

Schimbările rare ale filtrelor permit acumularea contaminării care deteriorează componentele și reduce fiabilitatea și performanța sistemului.

Lubrifierea necorespunzătoare determină creșterea frecării și accelerarea uzurii. Atât lubrifierea insuficientă, cât și lubrifierea excesivă creează probleme.

Întârzierea înlocuirii garniturilor permite scurgerilor minore să se transforme în defecțiuni majore care necesită reparații extinse și cauzează timpi de inactivitate mai mari.

Lipsa monitorizării performanței împiedică detectarea timpurie a problemelor în curs de dezvoltare care ar putea fi corectate înainte de a provoca defecțiuni.

| Categoria de probleme | Simptome | Cauze principale | Metode de prevenire |

|---|---|---|---|

| Eșecul garniturii | Scurgeri, forță redusă | Contaminare, uzură | Aer curat, materiale adecvate |

| Contaminare | Mișcare neregulată, lipire | Filtrare slabă | Tratarea adecvată a aerului |

| Probleme de dimensionare | Performanță slabă | Selecție incorectă | Calcule corecte |

| Probleme de sistem | Funcționare inconsecventă | Deficiențe de proiectare | Design profesional |

| Întreținere | Eșec prematur | Neglijență | Întreținere programată |

Cum se integrează cilindrii moderni cu sistemele de automatizare?

Cilindrii moderni încorporează tehnologii avansate și capacități de comunicare care permit integrarea perfectă cu sisteme sofisticate de automatizare.

Cilindrii moderni se integrează cu sistemele de automatizare prin intermediul senzorilor încorporați pentru feedback-ul poziției, al comenzilor electronice pentru o funcționare precisă, al protocoalelor de comunicare pentru conectivitatea la rețea și al capacităților de diagnosticare pentru întreținerea predictivă.

Tehnologii de integrare a senzorilor

Senzorii de poziție încorporați elimină cerințele de detectare externă, oferind în același timp un feedback precis al poziției pentru sistemele de control în buclă închisă.

Senzorii magnetici detectează poziția pistonului prin pereții cilindrului folosind tehnologii cu efect Hall sau magnetorezistive care furnizează semnale analogice de poziție.

Codificatoarele optice montate pe cărucioare externe oferă feedback de poziție cu cea mai înaltă rezoluție pentru aplicații de poziționare de precizie.

Senzorii de presiune monitorizează presiunile din cameră pentru feedback de forță și informații de diagnostic care permit strategii avansate de control și monitorizarea stării.

Integrarea controlului electronic

Servovanele asigură controlul proporțional al debitului pe baza semnalelor electrice de comandă, permițând controlul precis al vitezei și poziției cu profiluri programabile.

Controlul electronic al presiunii utilizează supape de presiune proporționale pentru a furniza o forță de ieșire variabilă și reglarea presiunii pentru performanțe constante.

Controlerele integrate combină controlul supapei, procesarea senzorului și funcțiile de comunicare în pachete compacte care simplifică integrarea sistemului.

Conectivitatea Fieldbus permite arhitecturi de control distribuite în care cilindrii individuali comunică direct cu sistemele centrale de control.

Suport pentru protocolul de comunicare

Protocoalele Ethernet industriale, inclusiv EtherNet/IP, Profinet și EtherCAT permit comunicarea de mare viteză și coordonarea controlului în timp real.

Protocoalele Fieldbus precum DeviceNet, Profibus și CANopen asigură o comunicare robustă pentru aplicații de control distribuite.

Opțiunile de comunicare fără fir permit monitorizarea și controlul cilindrilor mobili sau de la distanță fără conexiuni fizice prin cablu.

Suportul OPC-UA oferă comunicare standardizată pentru aplicațiile Industry 4.0 și integrarea cu sistemele enterprise.

Capacități de diagnosticare și monitorizare

Diagnosticarea încorporată monitorizează parametrii de performanță și starea componentelor pentru a permite întreținerea predictivă și a preveni defecțiunile neașteptate.

Monitorizarea vibrațiilor detectează problemele mecanice în curs de dezvoltare, cum ar fi uzura rulmenților, nealinierea sau problemele de montare, înainte ca acestea să provoace defecțiuni.

Monitorizarea temperaturii protejează împotriva supraîncălzirii și furnizează date pentru analiza termică și optimizarea sistemului.

Urmărirea utilizării înregistrează numărul de cicluri, orele de funcționare și tendințele de performanță pentru programarea întreținerii și analiza ciclului de viață.

Integrarea industriei 4.0

Conectivitatea IoT permite monitorizarea și controlul de la distanță prin intermediul platformelor bazate pe cloud care oferă acces global la informațiile sistemului.

Capacitățile de analiză a datelor procesează datele operaționale pentru a identifica oportunități de optimizare și pentru a prevedea cerințele de întreținere.

Integrarea Digital Twin creează modele virtuale ale cilindrilor fizici pentru simulare, optimizare și analiză predictivă.

Algoritmii de învățare automată analizează datele operaționale pentru a optimiza performanța și a prezice defecțiunile componentelor înainte ca acestea să apară.

Integrarea sistemelor de siguranță

Senzorii și comenzile cu grad de siguranță îndeplinesc cerințele de siguranță funcțională pentru aplicații care necesită Siguranță clasificată SIL5 funcții.

Funcțiile de siguranță integrate includ oprirea sigură, monitorizarea poziției sigure și monitorizarea vitezei sigure care elimină dispozitivele de siguranță externe.

Sistemele redundante asigură funcționarea și monitorizarea de rezervă pentru aplicațiile critice de siguranță în care defectarea ar putea cauza vătămări sau daune.

Protocoalele de comunicare de siguranță asigură transmiterea fiabilă a informațiilor critice pentru siguranță între componentele sistemului.

Concluzie

Cilindrii funcționează prin aplicarea elegantă a legii lui Pascal, transformând presiunea fluidului în mișcare liniară precisă prin funcționarea coordonată a componentelor interne, a sistemelor de control și a caracteristicilor de protecție a mediului care permit automatizarea fiabilă în nenumărate aplicații industriale.

Întrebări frecvente despre funcționarea cilindrilor

Cum funcționează un cilindru pneumatic?

Un cilindru pneumatic funcționează folosind presiunea aerului comprimat care acționează pe suprafața unui piston pentru a crea o forță liniară conform formulei F = P × A, cu supape direcționale care controlează fluxul de aer pentru a extinde sau retrage pistonul și tija atașată.

Care este principiul de bază din spatele funcționării cilindrilor?

Principiul de bază este Legea lui Pascal, în care presiunea aplicată unui fluid închis se transmite în mod egal în toate direcțiile, creând forță atunci când diferența de presiune acționează pe suprafața unui piston mobil din cilindru.

Cum funcționează diferit cilindrii cu acțiune simplă și cei cu acțiune dublă?

Cilindrii cu acțiune simplă utilizează presiunea aerului pentru o direcție cu revenire prin arc sau gravitație, în timp ce cilindrii cu acțiune dublă utilizează presiunea aerului pentru ambele mișcări de extensie și retragere, oferind mișcare acționată în ambele direcții.

Ce rol joacă garniturile în funcționarea cilindrului?

Garniturile mențin limitele de presiune între camerele cilindrului, previn scurgerile externe în jurul tijei și blochează pătrunderea contaminării, permițând o diferență de presiune adecvată și generarea forței pentru o funcționare fiabilă.

Cum se calculează puterea cilindrului?

Calculați forța cilindrului folosind F = P × A, unde forța este egală cu presiunea aerului înmulțită cu suprafața efectivă a pistonului, ținând cont de reducerea suprafeței tijei pe cursa de retragere și de pierderile de eficiență de 10-15%.

Care sunt cauzele pentru care cilindrii funcționează necorespunzător?

Cauzele comune includ scurgerea garniturii care reduce forța de ieșire, contaminarea care cauzează mișcări neregulate, dimensionarea necorespunzătoare pentru aplicație, tratarea inadecvată a aerului și întreținerea necorespunzătoare care permite degradarea componentelor.

Cum se integrează cilindrii moderni cu sistemele de automatizare?

Cilindrii moderni se integrează prin senzori încorporați pentru feedback de poziție, comenzi electronice pentru funcționare precisă, protocoale de comunicare pentru conectivitate în rețea și capacități de diagnosticare pentru întreținere predictivă și aplicații Industry 4.0.

Ce factori de mediu influențează modul de funcționare al cilindrilor?

Factorii de mediu includ temperatura care afectează proprietățile fluidului și performanța garniturii, contaminarea care cauzează uzură și funcționare defectuoasă, umiditatea care creează coroziune, vibrația care accelerează oboseala și altitudinea care afectează diferențele de presiune și performanța.

Note de subsol

-

Aflați mai multe despre Legea lui Pascal și rolul său fundamental în mecanica fluidelor. ↩

-

Descoperiți diferitele tipuri de garnituri utilizate în cilindrii industriali și aplicațiile acestora. ↩

-

Explorați diverse protocoale Ethernet industriale utilizate pentru comunicarea de mare viteză în sistemele de automatizare. ↩

-

Înțelegerea standardelor internaționale pentru calitatea aerului comprimat și importanța acestora în sistemele pneumatice. ↩

-

Înțelegerea nivelurilor de integritate a siguranței (SIL) în siguranța funcțională și relevanța acestora pentru automatizarea industrială. ↩