Sistemele pneumatice cedează atunci când inginerii calculează greșit debitele. Am văzut linii de producție oprite timp de câteva zile din cauza sistemelor de alimentare cu aer subdimensionate. Calcularea corectă a debitului previne timpii morți costisitori și asigură o funcționare fiabilă.

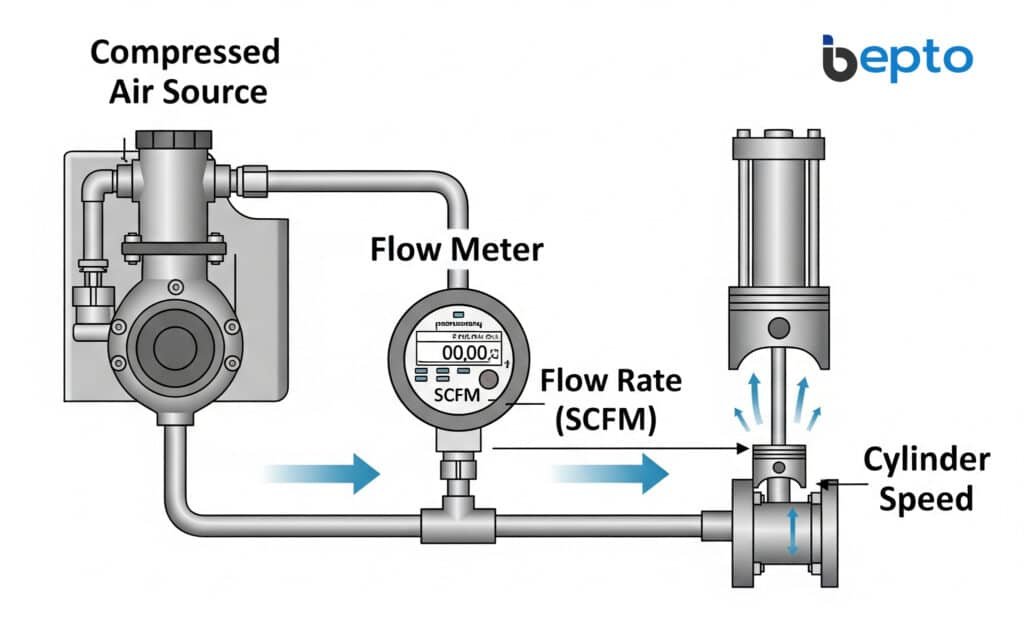

Calculul debitului pneumatic implică determinarea volumului de aer comprimat necesar pe unitate de timp, măsurat de obicei în SCFM (picioare cubice standard pe minut) sau litri pe minut. Calculele exacte necesită luarea în considerare a cilindreei cilindrilor, a frecvenței ciclurilor și a cerințelor de presiune ale sistemului.

În urmă cu două luni, l-am ajutat pe James, un inginer de fabrică de la o unitate de producție din Texas, să rezolve o problemă critică legată de debit. Problema lui cilindri pneumatici fără tijă1 funcționau lent, cauzând blocaje în producție. Cauza principală nu a fost defectarea cilindrilor, ci calcularea inadecvată a fluxului de aer.

Tabla de conținut

- Ce este debitul pneumatic și de ce este important?

- Cum se calculează cerințele de debit de bază pentru cilindri?

- Ce factori afectează calculele debitului cilindrilor fără tijă?

- Cum dimensionați sistemele de alimentare cu aer pentru mai mulți cilindri?

- Care sunt cele mai frecvente greșeli de calcul al debitului?

- Cum țineți cont de pierderile din sistem în calculele de debit?

Ce este debitul pneumatic și de ce este important?

Debitul reprezintă volumul de aer comprimat care se deplasează printr-un sistem per unitate de timp. Această măsură determină dacă sistemul dumneavoastră pneumatic poate furniza performanțele necesare.

Debitul pneumatic măsoară consumul de aer comprimat în picioare cubice standard pe minut (SCFM) sau litri pe minut. Calcularea corectă a debitului asigură funcționarea cilindrilor la vitezele proiectate, menținând în același timp o presiune adecvată pentru cerințele de forță.

Înțelegerea unităților de debit

Diferitele regiuni utilizează unități diferite pentru măsurarea debitului pneumatic:

| Unitate | Nume și prenume | Aplicație tipică |

|---|---|---|

| SCFM | Picioare cub standard pe minut | Sisteme nord-americane |

| SLPM | Litri standard pe minut | Sisteme europene/asiatice |

| Nm³/h | Metri cubi normali pe oră | Sisteme industriale europene |

| CFM | Picioare cub pe minut | Debit real în condiții de funcționare |

De ce sunt importante calculele debitului

Debitul insuficient cauzează mai multe probleme de performanță:

Reducerea vitezei

Cilindrii se mișcă mai lent decât au fost proiectați atunci când fluxul de aer este inadecvat. Acest lucru afectează în mod direct durata ciclului de producție și eficiența generală a echipamentului2.

Cădere de presiune

Debitele mici nu pot menține presiunea sistemului în timpul perioadelor cu cerere mare. Căderile de presiune reduc randamentul forței și cauzează funcționarea inconsecventă.

Ineficiența sistemului

Sistemele de debit supradimensionate irosesc energie prin pierderi excesive de compresie și distribuție. Calculele corecte optimizează consumul de energie.

Relația debit vs. presiune

Debitul și presiunea funcționează împreună în sistemele pneumatice. Debitele mai mari pot menține presiunea în timpul mișcărilor rapide ale cilindrilor, în timp ce presiunea adecvată asigură transmiterea corectă a forței.

Relația urmează principiile de bază ale dinamicii fluidelor. Pe măsură ce cererea de debit crește, presiunea tinde să scadă, cu excepția cazului în care sistemul de alimentare compensează corespunzător.

Impact în lumea reală

Am lucrat recent cu Maria, supervizoare de producție la un producător spaniol de piese auto. Linia ei de asamblare folosea mai mulți cilindri de aer fără tijă pentru poziționarea pieselor. Sistemul a funcționat bine în timpul testării unui singur ciclu, dar a dat greș în timpul ciclurilor de producție complete.

Problema era calcularea debitului. Inginerii au dimensionat alimentarea cu aer pentru cerințele cilindrilor individuali, dar au ignorat cererile de funcționare simultană. Atunci când mai mulți cilindri funcționau împreună, cererea totală de debit depășea capacitatea de alimentare.

Cum se calculează cerințele de debit de bază pentru cilindri?

Calculele de bază ale debitului cilindrilor constituie baza pentru dimensionarea tuturor sistemelor pneumatice. Aceste calcule determină consumul de aer pentru cilindrii individuali.

Debitul de bază al cilindrului este egal cu volumul cilindrului înmulțit cu frecvența de funcționare și raportul de presiune. Formula este: Debit (SCFM) = Volumul cilindrului (in³) × Cicluri pe minut × Raportul de presiune ÷ 1728.

Formula debitului fundamental

Ecuația de bază pentru debitul cilindrului pneumatic:

Q = V × f × (P₁/P₀) ÷ 1728

Unde:

- Q = debitul în SCFM

- V = volumul cilindrului în centimetri cubi

- f = frecvența ciclului (cicluri pe minut)

- P₁ = Presiunea de funcționare (PSIA) - aceasta este o presiune absolută3

- P₀ = Presiunea atmosferică (14,7 PSIA)

- 1728 = Factor de conversie (de la inci cubi la picioare cubice)

Calcularea volumului cilindrului

Pentru cilindri pneumatici standard:

Volum = π × (Diametru/2)² × Lungimea cursei

Pentru cilindrii cu dublu efect, calculați atât volumul de ieșire, cât și cel de retragere:

- Extindeți volumul: Suprafața totală a pistonului × cursa

- Volumul de retragere: (suprafața pistonului - suprafața tijei) × cursa

Considerații privind raportul de presiune

Raportul de presiune (P₁/P₀) ține cont de compresia aerului. Presiunile de funcționare mai mari necesită un volum de aer standard mai mare pentru a umple același spațiu al cilindrului.

| Presiunea de funcționare (PSIG) | Raportul de presiune | Multiplicator al consumului de aer |

|---|---|---|

| 60 | 5.08 | 5,08x volumul standard |

| 80 | 6.44 | 6,44x volumul standard |

| 100 | 7.81 | 7,81x volumul standard |

| 120 | 9.17 | 9,17x volumul standard |

Exemplu de calcul practic

Pentru un cilindru cu diametrul de 2 inch și cursa de 12 inch la 80 PSIG, cu cicluri de 30 de ori pe minut:

Volumul cilindrului = π × (1)² × 12 = 37,7 in³

Raportul de presiune = (80 + 14,7) ÷ 14,7 = 6,44

Debit = 37,7 × 30 × 6,44 ÷ 1728 = 4,2 SCFM

Considerații privind cilindrul cu dublu efect

Cilindrii cu dublu efect consumă aer pe ambele curse. Calculați consumul total prin însumarea cerințelor de întindere și retragere:

Debit total = Debit de extensie + Debit de retragere

Pentru cilindrii cu tije, volumul de retragere este mai mic decât volumul de extensie din cauza deplasării tijei.

Ce factori afectează calculele debitului cilindrilor fără tijă?

Cilindrii fără tijă prezintă provocări unice de calcul al debitului în comparație cu cilindrii pneumatici tradiționali. Înțelegerea acestor diferențe asigură dimensionarea corectă a sistemului.

Calculele debitului cilindrilor fără tijă trebuie să ia în considerare variațiile volumului intern, diferențele sistemului de etanșare și efectele mecanismului de cuplare. Acești factori pot crește cerințele de debit cu 10-25% comparativ cu cilindrii tradiționali echivalenți.

Diferențe interne de volum

Cilindrii pneumatici fără tijă au geometrii interne diferite care afectează calculul debitului:

Sisteme de cuplare magnetică

Cilindrii fără tijă cu cuplaj magnetic mențin volume interne constante. Cuplajul magnetic nu afectează semnificativ calculele privind consumul de aer.

Sisteme mecanice de etanșare

Cilindrii fără tijă sigilați mecanic au deschideri de fantă care măresc ușor volumul intern. Acest volum suplimentar afectează calcularea debitului.

Impactul sistemului de etanșare

Diferitele sisteme de etanșare afectează cerințele de debit:

| Tip de etanșare | Impactul fluxului | Creștere tipică |

|---|---|---|

| Cuplaj magnetic | Minimală | 0-5% |

| Etanșare mecanică | Moderat | 5-15% |

| Etanșare avansată | Variabilă | 10-25% |

Considerații privind mecanismul de cuplare

Mecanismul de cuplare dintre pistonul intern și căruciorul extern afectează dinamica fluxului:

Cuplaj magnetic Efecte de curgere

- Etanșare consecventă: Menține modele de flux previzibile

- Fără conexiune directă: Elimină căile de scurgere externe

- Calcule standard: Utilizați formulele tradiționale cu ajustări minime

Cuplaj mecanic Efecte de curgere

- Etanșarea fantei: Necesită mecanisme suplimentare de etanșare

- Creșterea volumului: Zona fantei se adaugă la volumul total al cilindrului

- Potențial de scurgere: Cerințe de debit mai mari pentru menținerea presiunii

Efectele temperaturii asupra debitului

Cilindrii fără tijă funcționează adesea în aplicații cu variații de temperatură care afectează calculele de debit:

Efectele temperaturii scăzute

- Vâscozitate crescută: Rezistență mai mare la curgere

- Rigidizarea garniturii: Frecare crescută și scurgeri potențiale

- Condensare: Acumularea de apă afectează modelele de curgere

Efectele temperaturii calde

- Scăderea vâscozității: Rezistență mai mică la curgere

- Dilatarea termică: Modificări ale volumelor interne

- Degradarea garniturii: Potențial pentru creșterea scurgerilor

Factori de viteză și accelerație

Cilindrii fără tijă funcționează adesea la viteze mai mari decât cilindrii tradiționali, afectând cerințele de debit:

Cerințe de funcționare la viteză mare:

- Umplere rapidă: Necesită debite instantanee mai mari

- Întreținerea presiunii: Debit mai mare necesar pentru a menține presiunea în timpul mișcărilor rapide

- Pierderi de accelerație: Aer suplimentar necesar pentru accelerarea sarcinii

Calcul Factori de ajustare

Pentru calcularea debitului cilindrilor fără tijă, aplicați acești factori de ajustare:

Debit ajustat = Debit de bază × Factor de ajustare

| Tip cilindru | Factor de ajustare | Aplicație |

|---|---|---|

| Cuplaj magnetic | 1.05 | Aplicații standard |

| Etanșare mecanică | 1.15 | Destinație generală |

| Aplicații de mare viteză | 1.25 | Ciclism rapid |

| Temperatură ridicată | 1.20 | Funcționare la peste 150°F |

Cum dimensionați sistemele de alimentare cu aer pentru mai mulți cilindri?

Sistemele cu mai multe cilindri necesită o analiză atentă a debitului pentru a asigura o alimentare adecvată cu aer. Simpla adăugare a cerințelor individuale conduce adesea la sisteme supradimensionate sau subdimensionate.

Dimensionarea debitului cilindrilor multipli necesită analizarea tiparelor de funcționare simultană, a ciclurilor de funcționare și a perioadelor de vârf ale cererii. Debitul total al sistemului este rareori egal cu suma cerințelor cilindrilor individuali din cauza diferențelor de sincronizare operațională.

Analiza funcționării simultane

Nu toți cilindrii funcționează simultan în majoritatea aplicațiilor. Analiza tiparelor reale de funcționare previne supradimensionarea:

Tipuri de modele de operare

- Funcționare secvențială: Cilindrii funcționează unul după altul

- Funcționare simultană: Mai mulți cilindri funcționează împreună

- Funcționare aleatorie: Modele de sincronizare imprevizibile

- Funcționare ciclică: Repetarea modelelor cu sincronizare cunoscută

Considerații privind ciclul de funcționare

Ciclul de funcționare reprezintă procentul de timp în care un cilindru funcționează într-o anumită perioadă:

Ciclul de funcționare = Durata de funcționare ÷ Durata totală a ciclului × 100%

| Ciclul de funcționare | Factor de calcul al debitului | Tip de aplicație |

|---|---|---|

| 25% | 0.25 | Poziționare intermitentă |

| 50% | 0.50 | Ciclism regulat |

| 75% | 0.75 | Funcționare de înaltă frecvență |

| 100% | 1.00 | Funcționare continuă |

Analiza cererii de vârf

Dimensionarea sistemului trebuie să ia în considerare perioadele de vârf în care mai mulți cilindri funcționează simultan:

Calcularea cererii de vârf

Debit de vârf = Σ(debite individuale × factor de funcționare simultană)

În cazul în care factorul de funcționare simultană reprezintă probabilitatea ca cilindrii să funcționeze împreună.

Aplicarea factorului de diversitate

A Factorul de diversitate4 ține seama de probabilitatea statistică ca nu toți cilindrii să funcționeze simultan la cererea maximă:

| Număr de cilindri | Factorul de diversitate | Sarcina efectivă |

|---|---|---|

| 2-3 | 0.90 | 90% din total |

| 4-6 | 0.80 | 80% din total |

| 7-10 | 0.70 | 70% din total |

| 10+ | 0.60 | 60% din total |

Exemplu de dimensionare a sistemului

Pentru un sistem cu cinci cilindri fără tijă, fiecare necesitând 3 SCFM:

Total individual = 5 × 3 = 15 SCFM

Cu factor de diversitate = 15 × 0,80 = 12 SCFM

Cu factor de siguranță = 12 × 1,25 = 15 SCFM

Considerații privind rezervoarele de stocare

Rezervoarele de aer ajută la gestionarea perioadelor de vârf ale cererii:

Formula de dimensionare a rezervorului

Volumul rezervorului (galoane) = debit de vârf (SCFM) × timp (minute) × cădere de presiune (PSI) ÷ 28,8

Unde 28,8 este o constantă de conversie pentru condiții standard.

Aplicații din lumea reală

Am lucrat cu David, un manager de întreținere la o unitate de ambalare canadiană, care se confrunta cu o alimentare cu aer inadecvată pentru sistemul său de cilindri fără tijă. Calculele sale arătau o nevoie totală de 20 SCFM, dar sistemul nu putea menține presiunea în timpul vârfurilor de producție.

Problema a fost analiza funcționării simultane. În timpul schimbării produselor, șase cilindri funcționau simultan pentru ajustări de poziționare. Acest lucru a creat cereri de vârf de 30 de secunde de 35 SCFM, depășind cu mult media calculată.

Am rezolvat problema adăugând un rezervor de 120 de galoane și modernizând compresorul pentru a face față cererilor de vârf. Sistemul funcționează acum în mod fiabil în timpul tuturor fazelor de producție.

Care sunt cele mai frecvente greșeli de calcul al debitului?

Erorile de calcul al debitului cauzează mai multe defecțiuni ale sistemelor pneumatice decât orice altă greșeală de proiectare. Înțelegerea acestor erori frecvente previne reproiectări costisitoare și întârzieri în producție.

Printre greșelile frecvente privind debitul se numără ignorarea pierderilor de presiune, calcularea greșită a frecvențelor ciclurilor, ignorarea operațiunilor simultane și utilizarea unor factori de conversie incorecți. Aceste erori duc de obicei la sisteme de alimentare cu aer subdimensionate și la performanțe slabe.

Supravegherea pierderilor de presiune

Mulți ingineri calculează debitele folosind presiunea de alimentare, fără a ține cont de pierderile de distribuție:

Surse comune de pierderi de presiune

- Frecarea țevilor: 2-5 PSI pe 100 de picioare de distribuție

- Restricții privind supapele: 3-8 PSI prin supape de control

- Filtru/Regulator: Cădere de presiune 5-10 PSI

- Fitinguri: 1-2 PSI pe conexiune

Presupuneri incorecte privind frecvența ciclului

Timpii de ciclu teoretici corespund rareori cerințelor reale de producție:

Discrepanțe între design și realitate

- Viteza de proiectare: Capacitatea teoretică maximă

- Viteza reală: Limitat de cerințele procesului

- Perioade de vârf: Frecvențe mai mari în timpul producției urgente

- Cicluri de întreținere: Frecvențe reduse în timpul întreținerii echipamentelor

Erori de operare simultană

Presupunerea funcționării secvențiale atunci când cilindrii funcționează de fapt simultan:

Am întâlnit această greșeală cu Lisa, un inginer de proces de la un furnizor auto german. Calculele ei de flux presupuneau funcționarea secvențială a opt cilindri fără tijă într-o stație de asamblare. În realitate, cerințele de calitate cereau funcționarea simultană pentru poziționarea consecventă a pieselor.

Alimentarea cu aer subdimensionată a cauzat căderi de presiune în timpul funcționării simultane, ceea ce a dus la poziționare inconsecventă și defecte de calitate. Am recalculat cerințele de debit pentru funcționarea simultană și am modernizat sistemul de alimentare cu aer.

Greșeli legate de factorul de conversie

Utilizarea unor factori de conversie incorecți între diferite unități de debit:

| Conversie | Factor corect | Greșeală frecventă |

|---|---|---|

| SCFM în conversia SLPM | × 28.32 | Utilizarea 30 sau 25 |

| CFM în conversia SCFM | × Raportul de presiune | Ignorarea corecției presiunii |

| GPM în conversia SCFM | × 7,48 × Raportul de presiune | Utilizarea doar a conversiei apei |

Supravegherea corecției temperaturii

Nu se ține seama de efectele temperaturii asupra densității și debitului aerului:

Condiții standard

- Temperatura: 68°F (20°C)

- Presiunea: 14,7 PSIA (1 atmosferă)

- Umiditate: 0% umiditate relativă

Formula de corecție a temperaturii

Debit corectat = debit standard × (temperatura standard ÷ temperatura reală)

Unde temperaturile sunt în unități absolute (Rankine sau Kelvin).

Inadecvarea factorului de siguranță

Factorii de siguranță insuficienți conduc la performanțe marginale ale sistemului:

| Tip de aplicație | Factor de siguranță recomandat |

|---|---|

| Laborator/utilizare ușoară | 1.15 |

| Industrial general | 1.25 |

| Industria grea | 1.50 |

| Aplicații critice | 2.00 |

Abateri privind scurgerile

Neincluderea scurgerilor din sistem în calculul debitului:

Ratele de scurgere tipice

- Sisteme noi: 5-10% din debitul total

- Sisteme consacrate: 10-20% din debitul total

- Sisteme mai vechi: 20-30% de debit total

- Întreținere deficitară: 30%+ din debitul total

Cum țineți cont de pierderile din sistem în calculele de debit?

Pierderile din sistem au un impact semnificativ asupra cerințelor de debit pneumatic. Calculele exacte trebuie să includă toate sursele de pierderi pentru a asigura o performanță adecvată a sistemului.

Pierderile sistemului în calculele debitului pneumatic includ frecarea țevilor, restricțiile supapelor, pierderile la racorduri și toleranțele de scurgere. Aceste pierderi cresc de obicei necesarul total de debit cu 25-50% peste consumul teoretic al cilindrului.

Pierderile de frecare ale conductelor

Sistemele de distribuție a aerului comprimat generează pierderi prin frecare care afectează calculul debitului:

Factori de pierdere prin frecare

- Diametrul țevii: Conductele mai mici generează pierderi mai mari

- Lungimea țevii: Traseele mai lungi cresc frecarea totală

- Viteza debitului: Vitezele mai mari cresc exponențial pierderile

- Material țeavă: Țevile netede reduc frecarea

Dimensionarea conductelor pentru cerințele de debit

Dimensionarea corectă a conductelor minimizează pierderile prin frecare:

| Debit (SCFM) | Dimensiunea recomandată a conductei | Viteza maximă (ft/min) |

|---|---|---|

| 0-25 | 1/2 inch | 3000 |

| 25-50 | 3/4 inch | 3500 |

| 50-100 | 1 inch | 4000 |

| 100-200 | 1,5 inch | 4500 |

| 200+ | 2 inch+ | 5000 |

Pierderi la supape și componente

Supapele de control și componentele sistemului creează căderi de presiune semnificative:

Pierderi tipice ale componentelor

- Supape cu bilă: 2-5 PSI (complet deschis)

- Electrovalve Solenoid: 5-15 PSI

- Supape de control al debitului: 10-25 PSI

- Deconectări rapide: 1-3 PSI

- Filtre de aer: 2-8 PSI

Cv Coeficient de debit

Capacitatea de debit a supapei utilizează coeficientul Cv:

Debit (SCFM) = Cv × √(ΔP × (P₁ + P₂))

Unde:

- Cv = Coeficientul de debit al supapei

- ΔP = căderea de presiune în supapă

- P₁ = Presiunea în amonte (PSIA)

- P₂ = Presiunea în aval (PSIA)

Calcularea scurgerilor din sistem

Scurgerile reprezintă o parte semnificativă a consumului total de aer:

Metode de evaluare a scurgerilor

- Testarea scăderii presiunii5: Măsurarea căderii de presiune în timp

- Detecție cu ultrasunete: Localizați sursele individuale de scurgeri

- Monitorizarea debitului: Comparați consumul real cu cel teoretic

- Testarea bulelor: Detectarea vizuală a punctelor de scurgere

Factori de atenuare a scurgerilor

Includeți toleranțele de scurgere în calculele de debit:

| Vârsta sistemului | Nivelul de întreținere | Factor de scurgere |

|---|---|---|

| Nou | Excelentă | 1.10 |

| 1-3 ani | Bun | 1.20 |

| 3-7 ani | Medie | 1.35 |

| 7+ ani | Slabă | 1.50+ |

Calcularea pierderii totale a sistemului

Combinați toate sursele de pierderi pentru o dimensionare precisă a debitului:

Debitul total necesar = Debitul cilindrului × Factorul de pierdere al conductei × Factorul de pierdere al componentei × Factorul de scurgere × Factorul de siguranță

Evaluarea practică a pierderilor

L-am ajutat recent pe Roberto, un inginer de întreținere de la un producător italian de textile, să rezolve probleme cronice de alimentare cu aer. Sistemele sale de cilindri fără tijă funcționau inconstant, în ciuda capacității adecvate a compresorului.

Am efectuat o evaluare cuprinzătoare a pierderilor și am descoperit:

- Frecarea țevilor: Este necesară creșterea debitului 15%

- Pierderi la supape: 20% debit suplimentar necesar

- Scurgeri în sistem: Creșterea consumului 25%

- Impact total: 60% mai mult debit decât calculele teoretice

După remedierea scurgerilor majore și modernizarea conductelor de distribuție, sistemul a funcționat fiabil cu capacitatea compresorului existent.

Strategii de minimizare a pierderilor

Reducerea pierderilor din sistem prin proiectarea adecvată:

Optimizarea sistemului de distribuție

- Sisteme de buclă: Reducerea căderilor de presiune prin căi multiple

- Dimensiuni adecvate: Utilizați diametre adecvate ale țevilor

- Minimizați fitingurile: Reducerea punctelor de conectare

- Componente de calitate: Utilizați supape și fitinguri cu pierderi reduse

Programe de întreținere

- Detectarea periodică a scurgerilor: Controale lunare cu ultrasunete

- Înlocuire preventivă: Înlocuiți etanșările și conexiunile uzate

- Monitorizarea presiunii: Urmăriți tendințele de performanță ale sistemului

- Actualizări ale componentelor: Înlocuiți componentele cu pierderi mari

Concluzie

Calculele exacte ale debitului pneumatic necesită înțelegerea cerințelor cilindrului, a pierderilor sistemului și a tiparelor operaționale. Calculele corecte asigură performanța fiabilă a cilindrilor fără tijă, optimizând în același timp consumul de energie și costurile sistemului.

Întrebări frecvente despre calculul debitului pneumatic

Cum se calculează debitul cilindrului pneumatic?

Calculați debitul folosind: Debitul (SCFM) = volumul cilindrului (in³) × ciclurile pe minut × raportul de presiune ÷ 1728. Includeți atât volumul de extensie, cât și cel de retragere pentru cilindrii cu dublu efect.

Care este diferența dintre SCFM și CFM în calculele pneumatice?

SCFM (Standard Cubic Feet per Minute) măsoară debitul în condiții standard (14,7 PSIA, 68°F), în timp ce CFM măsoară debitul real în condiții de funcționare. SCFM oferă valori comparative consecvente indiferent de presiunea de funcționare.

Cât debit suplimentar ar trebui să adaug pentru pierderile din sistem?

Adăugați 25-50% debit suplimentar pentru pierderile din sistem, inclusiv frecarea conductelor, restricțiile supapelor și scurgerile. Sistemele noi necesită de obicei un debit suplimentar de 25%, în timp ce sistemele mai vechi pot necesita 50% sau mai mult.

Cilindrii fără tijă necesită un debit de aer mai mare decât cilindrii standard?

Cilindrii fără tijă necesită de obicei un debit de aer 5-25% mai mare decât cilindrii standard echivalenți din cauza diferențelor sistemului de etanșare și a variațiilor volumului intern. Tipurile de cuplaj magnetic au creșteri minime, în timp ce tipurile de etanșare mecanică necesită mai mult.

Cum se calculează debitul pentru mai mulți cilindri care funcționează simultan?

Calculați debitele cilindrilor individuali, apoi aplicați factori de diversitate pe baza tiparelor reale de funcționare. Utilizați analiza funcționării simultane mai degrabă decât simpla adunare a cerințelor individuale pentru a evita supradimensionarea.

Ce factor de siguranță ar trebui să folosesc pentru calcularea debitului pneumatic?

Utilizați un factor de siguranță de 1,25 pentru aplicații industriale generale, de 1,50 pentru aplicații industriale grele și de 2,00 pentru aplicații critice. Aceasta ține cont de variațiile condițiilor de funcționare și de nevoile viitoare de extindere.

-

Descoperiți diferitele tipuri de cilindri pneumatici fără tijă și avantajele acestora în aplicațiile care necesită curse lungi și amprente compacte. ↩

-

Aflați mai multe despre eficiența generală a echipamentelor (OEE), un parametru cheie utilizat pentru a măsura productivitatea producției. ↩

-

Înțelegeți conceptul de presiune absolută (PSIA) și de ce este esențial pentru calcularea precisă a debitului de gaz și pneumatică. ↩

-

Explorați modul în care factorul de diversitate este utilizat în inginerie pentru a estima sarcina totală a unui sistem în care nu toate componentele funcționează simultan. ↩

-

Învățați principiile și procedura de testare a scăderii presiunii, o metodă comună utilizată pentru a cuantifica ratele de scurgere a aerului într-un sistem pneumatic. ↩