În cei 15 ani de când lucrez cu sisteme pneumatice, am văzut nenumărate fabrici care se luptă cu conducte ineficiente. Durerea este reală - pierderi de presiune, distribuție neuniformă a debitului și defecțiuni structurale care costă mii de euro în timpi morți. Cu toate acestea, majoritatea inginerilor trec cu vederea aceste oportunități critice de optimizare.

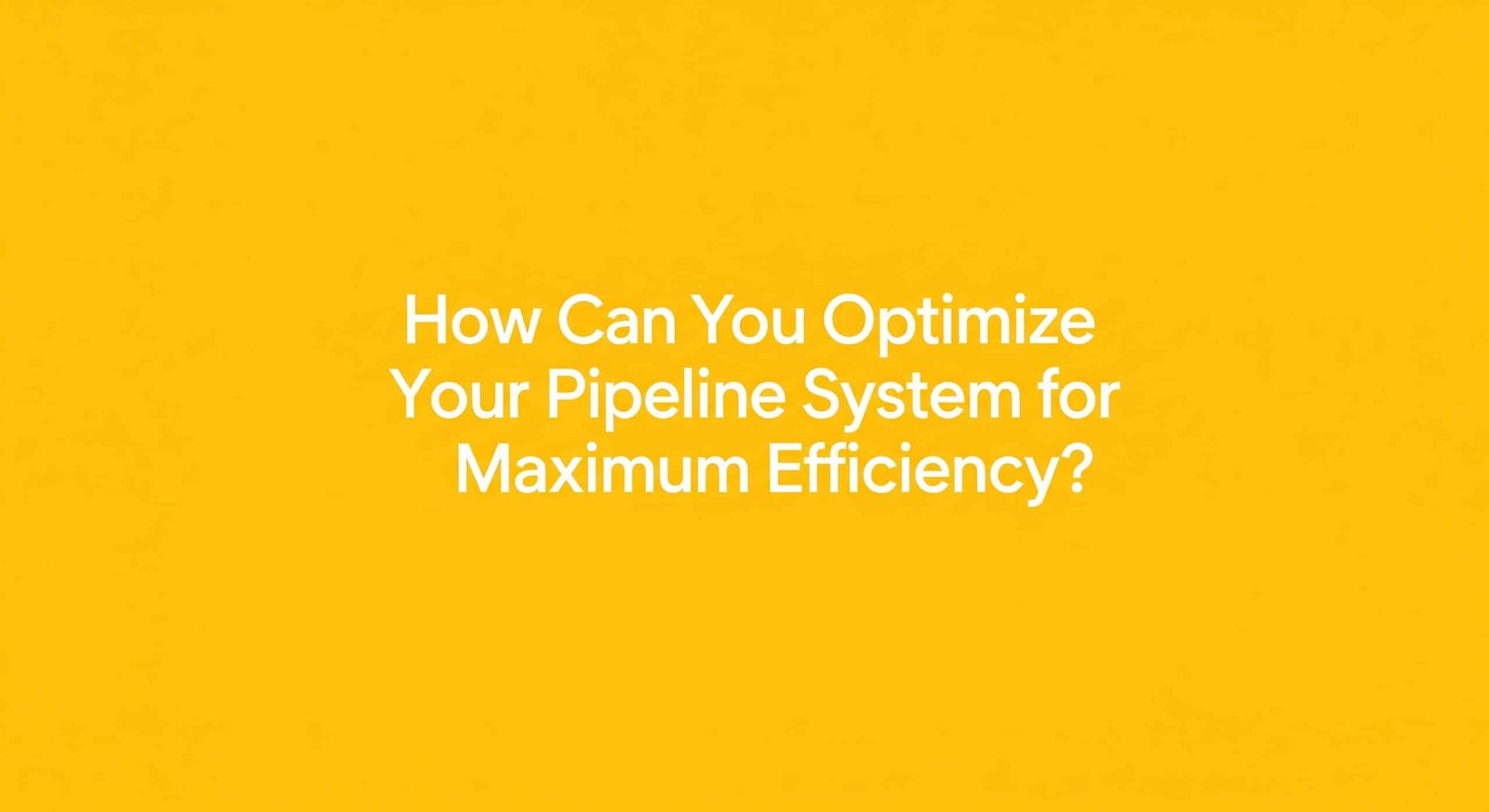

Optimizarea conductelor implică dimensionarea strategică a diametrelor conductelor, echilibrarea distribuției debitului în ramuri și amplasarea corectă a suportului mecanic pentru a maximiza eficiența sistemului, minimizând în același timp costurile operaționale.

Permiteți-mi să vă povestesc ceva ce s-a întâmplat luna trecută. Un client din Germania se confrunta cu scăderi de presiune misterioase în linia sa de asamblare. După rularea protocolului nostru de optimizare, am descoperit că configurația conductei lor cauzează o pierdere de eficiență de 23%. Soluția noastră le-a îmbunătățit rata de producție cu 18% în câteva zile.

Tabla de conținut

- Instrument de pierdere de presiune dinamică

- Simulare distribuție flux

- Reguli de distanțare a clemelor

- Concluzie

- Întrebări frecvente despre optimizarea conductelor

Cum afectează diametrul conductei pierderea de presiune în sistemele în timp real?

Atunci când se proiectează sisteme pneumatice, înțelegerea relației dintre diametrul conductei și pierderea de presiune poate face sau desface parametrii de eficiență. Această relație dinamică se modifică în funcție de condițiile de curgere.

Diametrul conductei influențează în mod direct pierderea de presiune prin relația inversă de putere a cincea1 - dublarea diametrului reduce pierderea de presiune de aproximativ 32 de ori, permițând economii semnificative de energie în sistemele pneumatice.

Matematica din spatele pierderii de presiune

Pierderea de presiune în sistemele pneumatice urmează această ecuație fundamentală:

| Variabilă | Descriere | Impactul asupra sistemului |

|---|---|---|

| Δp | Pierdere de presiune | Impact direct asupra eficienței sistemului |

| L | Lungimea țevii | Relație liniară cu pierderea de presiune |

| D | Diametrul țevii | Relația inversă de putere a cincea |

| Q | Debit | Relația la pătrat cu pierderea de presiune |

| ρ | Densitatea aerului | Relație liniară cu pierderea de presiune |

Atunci când se selectează diametrul optim al conductei, recomand întotdeauna utilizarea instrumentului nostru de calcul dinamic mai degrabă decât a graficelor statice. Iată de ce:

Calculul în timp real vs. tabelele statice

Tabelele de dimensionare statice nu țin cont de:

- Fluctuația modelelor de cerere

- Variații ale presiunii sistemului

- Efectele temperaturii asupra densității aerului

- Căderi de presiune reale la racorduri și supape

Instrumentul nostru dinamic de pierdere de presiune integrează aceste variabile în timp real, permițându-vă să vedeți cum funcționează sistemul dvs. în diferite condiții de funcționare. Am văzut că această abordare reduce consumul de energie cu până la 15% în comparație cu metodele tradiționale de dimensionare.

Studiu de caz: Optimizarea instalațiilor de producție

O unitate de producție din Michigan se confrunta cu fluctuații de presiune care cauzau o calitate inconsecventă a produselor. Utilizând instrumentul nostru de pierdere dinamică a presiunii, am identificat că linia principală de 1 inch crea o scădere excesivă a presiunii în timpul vârfului de cerere. Trecerea la o conductă de 1,5 inchi a rezolvat complet problema, reducând în același timp sarcina compresorului cu 12%.

Cum puteți echilibra fluxul în sistemele complexe de ramuri?

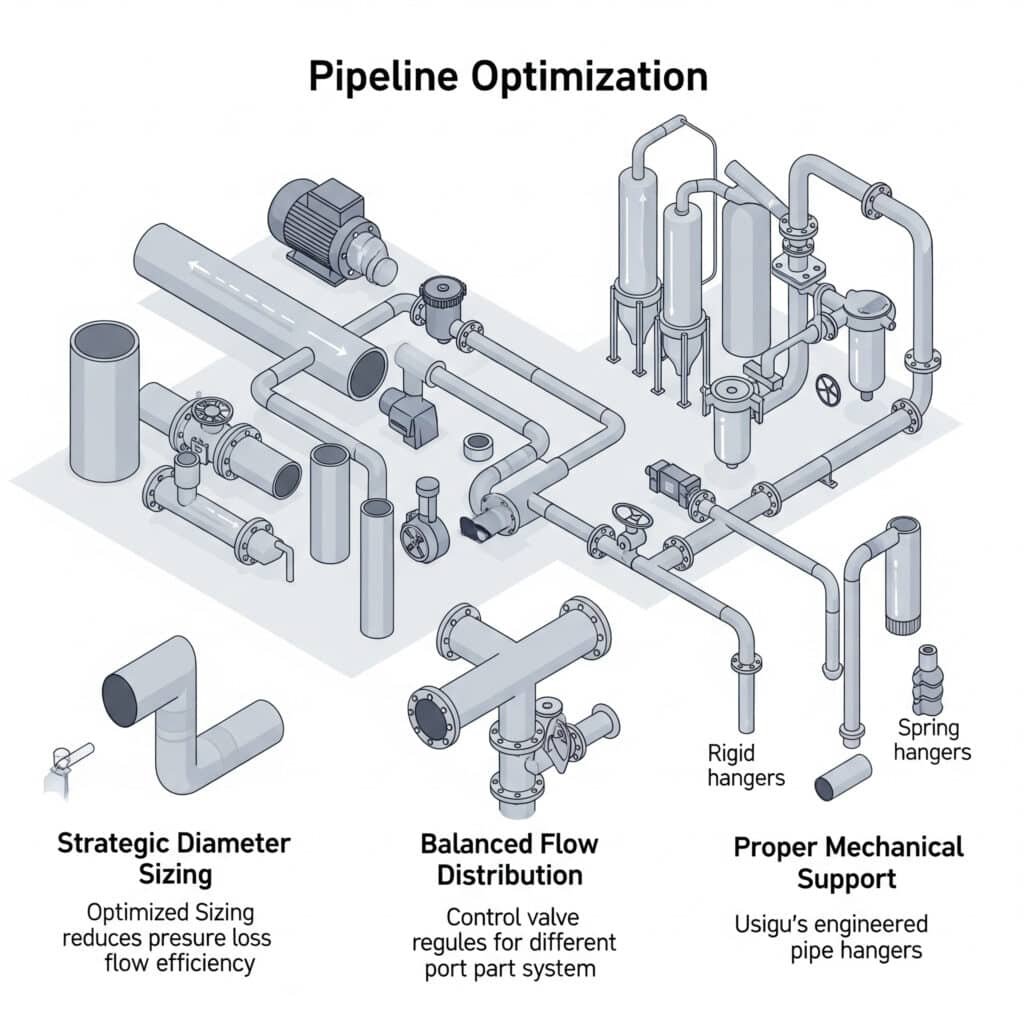

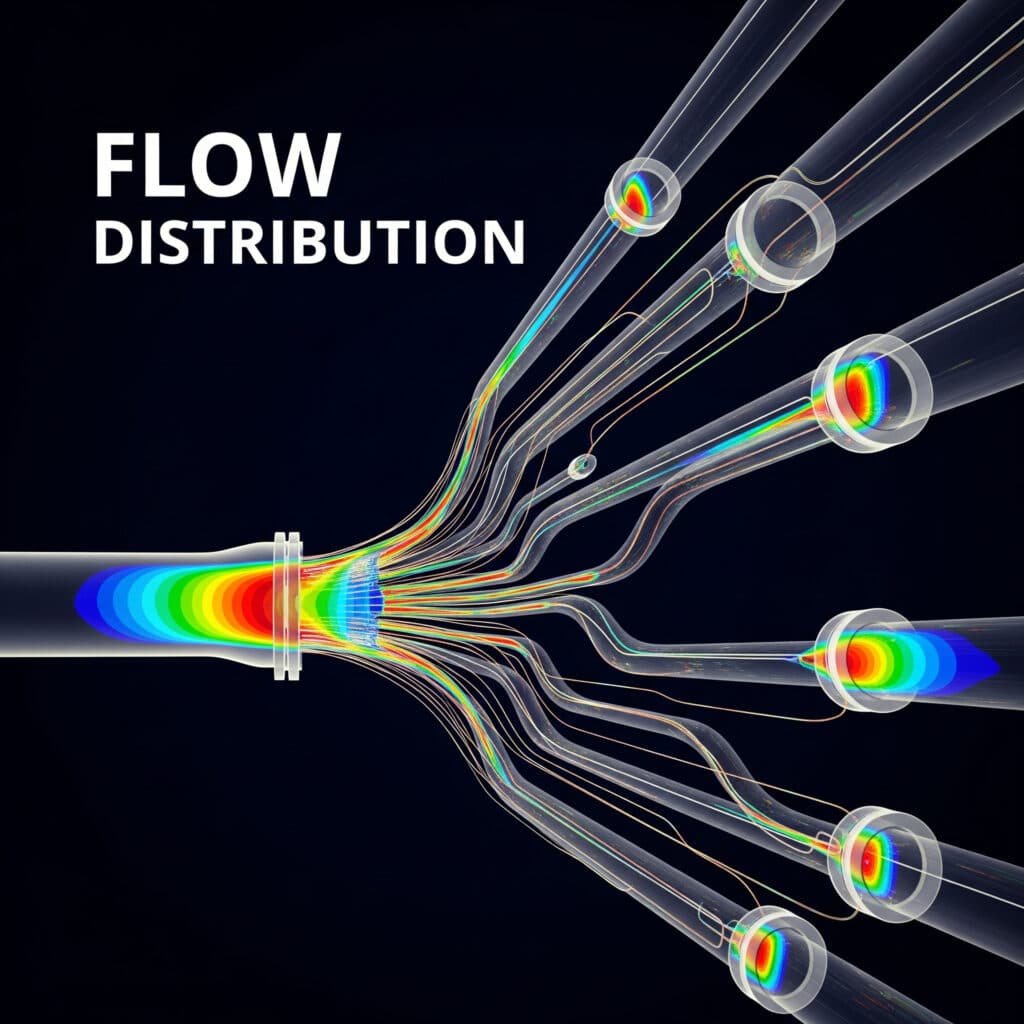

Distribuția neuniformă a debitului în sistemele de conducte ramificate creează o cascadă de probleme - de la performanțe inconsecvente ale mașinilor la defectarea prematură a componentelor. Provocarea constă în prezicerea modului în care debitul se va distribui în mod natural.

Distribuția debitului în sistemele ramificate depinde de diferența de presiune pe fiecare cale, debitul urmând calea cu cea mai mică rezistență. Instrumentele de simulare pot prezice acest comportament și permit echilibrarea strategică prin dimensionarea și amplasarea corectă a componentelor.

Factori care afectează distribuția debitului

La proiectarea sistemelor ramificate, acești factori determină echilibrul debitului:

Factori geometrici

- Raportul diametrelor ramurilor

- Unghiuri de ramificație

- Distanța de la sursă

Factori de sistem

- Presiunea de funcționare

- Restricții privind componentele

- Condiții de contrapresiune

Îmi amintesc că am lucrat cu un producător de echipamente de ambalare care nu putea înțelege de ce mașini identice pe ramuri diferite funcționau diferit. Simularea noastră de distribuție a fluxului a evidențiat un dezechilibru al fluxului 22% datorat configurației ramurii. După punerea în aplicare a modificărilor recomandate de noi, au obținut o performanță uniformă pe toate utilajele.

Tehnici de simulare pentru predicția debitului

Instrumentele moderne de simulare a distribuției fluxului utilizează aceste metode:

| Tehnică | Cel mai bun pentru | Limitări |

|---|---|---|

| Analiza CFD2 | Modele de flux detaliate | Calcul intensiv |

| Analiza rețelei3 | Echilibrarea la nivel de sistem | Mai puține detalii la nivelul componentelor |

| Modele empirice | Estimări rapide | Mai puțin precise pentru sistemele complexe |

Metode practice de echilibrare

Pe baza rezultatelor simulărilor, acestea sunt metodele mele preferate pentru echilibrarea fluxului:

- Dimensionarea strategică a componentelor - Utilizarea unor dimensiuni diferite ale fitingurilor pentru a crea restricții intenționate

- Regulatoare de debit - Instalarea de regulatoare reglabile la ramurile critice

- Designul antetului - Implementarea unor configurații adecvate ale antetului pentru o distribuție uniformă

Care sunt regulile de aur pentru calcularea distanței optime între cleme?

Spațierea necorespunzătoare a clemelor este unul dintre cele mai neglijate aspecte ale proiectării conductelor, dar este responsabil pentru numeroase eșecuri ale sistemelor pe care le-am investigat de-a lungul anilor.

Distanța optimă dintre cleme depinde de materialul țevii, diametrul, greutatea, gama de fluctuații de temperatură și expunerea la vibrații. Pentru majoritatea aplicațiilor pneumatice industriale, regula de aur este spațierea clemelor la 6-10 ori diametrul conductei, cu suporturi suplimentare în apropierea schimbărilor de direcție.

Știința din spatele distanțării clemelor

Distanța corespunzătoare între cleme previne:

- Scăderea excesivă a conductei

- Oboseala indusă de vibrații4

- Probleme de dilatare termică5

- Tensiunea punctului de conectare

Formula de calcul a distanței

Pentru majoritatea aplicațiilor cu cilindri pneumatici fără tijă, folosesc această formulă:

Distanța maximă (picioare) = (diametrul conductei × factorul material × factorul suport) ÷ factorul temperatură

Unde:

- Factorul material variază de la 0,8 la 1,2 în funcție de materialul țevii

- Factorul de suport ia în considerare rigiditatea suprafeței de montare (0,7-1,0)

- Factorul de temperatură ține cont de dilatarea termică (1,0-1,5)

Considerații speciale pentru sistemele pneumatice

Atunci când lucrați cu sisteme pneumatice care includ cilindri fără tijă, intră în joc factori suplimentari:

Gestionarea vibrațiilor

Sistemele pneumatice creează adesea vibrații care pot fi amplificate prin conducte susținute necorespunzător. Recomand reducerea distanței standard cu 20% în medii cu vibrații ridicate.

Puncte critice de sprijin

Adăugați întotdeauna suporturi suplimentare:

| Locație | Distanța de la punct |

|---|---|

| Supape | Până la 12 inci |

| Schimbări de direcție | Până la 18 inci |

| Cilindri fără tijă | La ambele capete |

| Componente grele | În termen de 6 inch |

Anul trecut, am fost consultant pentru o fabrică de prelucrare a alimentelor care se confrunta cu scurgeri frecvente de aer. Echipa lor de întreținere era frustrată de repararea constantă a acelorași puncte de conectare. După implementarea protocolului nostru de distanțare a clemelor, incidentele legate de scurgeri au scăzut cu 78% în șase luni.

Concluzie

Optimizarea sistemului dvs. de conducte necesită atenție la selectarea diametrului conductei, echilibrarea distribuției debitului și suportul mecanic adecvat. Prin utilizarea instrumentelor de calcul dinamic, a software-ului de simulare și prin respectarea regulilor de distanțare dovedite, puteți îmbunătăți semnificativ eficiența sistemului, reduce costurile operaționale și prelungi durata de viață a echipamentelor.

Întrebări frecvente despre optimizarea conductelor

Care este cea mai frecventă cauză a pierderii de presiune în conductele pneumatice?

Cea mai frecventă cauză este diametrul subdimensionat al conductei, care creează fricțiune și turbulențe excesive. Alți factori includ prea multe schimbări de direcție, selectarea necorespunzătoare a fitingurilor și contaminarea internă a conductei.

Cum afectează optimizarea conductelor costurile energetice?

Conductele optimizate pot reduce costurile energetice cu 10-25% prin minimizarea pierderilor de presiune, ceea ce permite compresoarelor să funcționeze la presiuni mai mici, menținând în același timp aceeași performanță la punctul de utilizare.

Cât de des ar trebui reevaluate sistemele de conducte pentru optimizare?

Sistemele de conducte ar trebui reevaluate ori de câte ori cerințele de producție se modifică semnificativ, cel puțin o dată pe an în timpul întreținerii preventive sau atunci când apar probleme de performanță, cum ar fi fluctuațiile de presiune sau incoerențele debitului.

Pot fi optimizate sistemele de conducte existente fără înlocuirea completă?

Da, sistemele existente pot fi adesea optimizate parțial prin abordarea blocajelor critice, adăugarea de ocolitoare strategice, înlocuirea secțiunilor cheie cu conducte cu diametru mai mare sau implementarea unor strategii de control mai bune, fără înlocuirea completă.

Care este diferența dintre configurațiile de conducte în serie și în paralel?

Configurațiile în serie conectează secvențial componentele de-a lungul unei singure căi, în timp ce configurațiile paralele împart fluxul în mai multe căi. Sistemele paralele oferă o redundanță și o capacitate de flux mai bune, dar necesită o echilibrare mai atentă.

Cum influențează un cilindru pneumatic fără tijă cerințele de proiectare a conductelor?

Buteliile pneumatice fără tijă necesită o atenție deosebită pentru constanța alimentării cu aer și stabilitatea presiunii. Conductele care deservesc acești cilindri trebuie să fie dimensionate pentru o cădere de presiune minimă și să includă componente adecvate de pregătire a aerului pentru a asigura funcționarea fără probleme.

-

Explică principiul dinamicii fluidelor, derivat din ecuațiile Darcy-Weisbach și Hagen-Poiseuille, care arată cum pierderea de presiune într-o conductă este invers proporțională cu diametrul conductei ridicat la puterea a patra sau a cincea, în funcție de condițiile de curgere. ↩

-

Oferă o prezentare generală a dinamicii fluidelor computaționale (CFD), o ramură a mecanicii fluidelor care utilizează analiza numerică și structurile de date pentru a simula, vizualiza și analiza curgerea fluidelor și transferul de căldură. ↩

-

Descrie modul în care legile circuitului Kirchhoff, dezvoltate inițial pentru circuitele electrice, pot fi aplicate ca o analogie la rețelele de fluide pentru a analiza și echilibra debitele și căderile de presiune în sisteme de conducte complexe, ramificate. ↩

-

Detaliază mecanismul oboselii materialelor, un proces prin care un material slăbește din cauza încărcării ciclice repetate, cum ar fi vibrațiile de înaltă frecvență, ducând în cele din urmă la formarea de fisuri și la rupere cu mult sub rezistența finală la tracțiune. ↩

-

Explică principiul dilatării și contracției termice în sistemele de conducte și modul în care neadaptarea la această mișcare poate duce la tensiuni ridicate, deformări plastice și, eventual, la defectarea conductelor și a suporturilor. ↩