Vă străduiți să găsiți componente pneumatice care pot rezista în medii militare extreme? Mulți ingineri descoperă prea târziu că cilindrii de calitate comercială cedează în mod catastrofal atunci când sunt supuși condițiilor de pe câmpul de luptă, ceea ce duce la defecțiuni ale sistemelor critice pentru misiune și la situații care pot pune viața în pericol.

Grad militar cilindri pneumatici sunt proiectate pentru a rezista în condiții extreme prin intermediul unor modele specializate care îndeplinesc standarde riguroase, cum ar fi testarea la șocuri GJB150.18 (care necesită supraviețuirea la impulsuri de accelerație de 100g), carcase de ecranare EMI care asigură o protecție de 80-100dB împotriva interferențelor electromagnetice și sisteme complete de acoperire "three-proof" care rezistă la pulverizare salină timp de peste 1.000 de ore, menținând în același timp funcționalitatea în intervale de temperatură de la -55°C la +125°C.

Tabla de conținut

- Cum asigură GJB150.18 testarea la șocuri fiabilitatea pe câmpul de luptă?

- Ce face ca ecranarea EMI să fie esențială pentru sistemele militare moderne?

- Ce sisteme de acoperire anticorozivă oferă protecție militară reală?

- Cum sunt utilizați cilindrii fără tijă în sistemele de catapultare ale portavioanelor?

- Concluzie

- Întrebări frecvente despre cilindrii pneumatici de grad militar

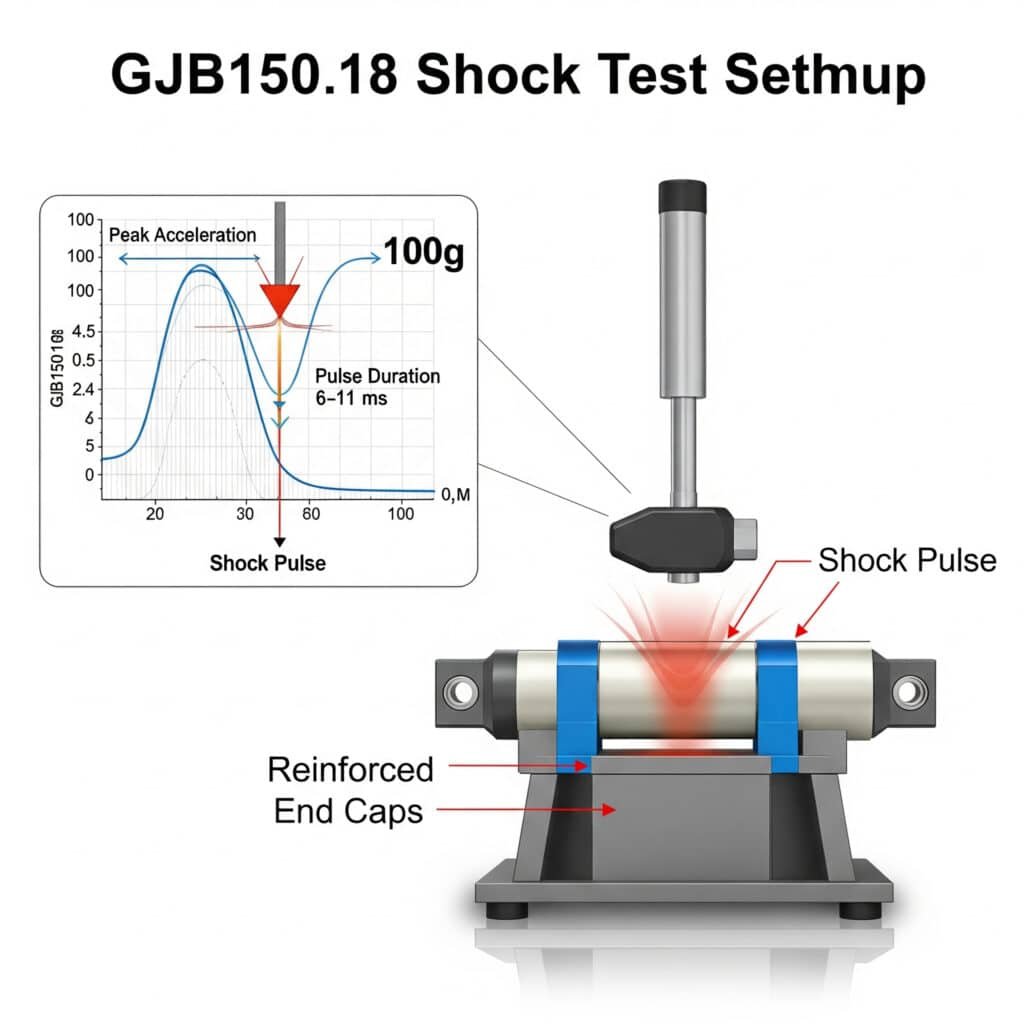

Cum asigură GJB150.18 testarea la șocuri fiabilitatea pe câmpul de luptă?

Echipamentele militare trebuie să reziste la șocuri mecanice extreme cauzate de explozii, focuri de armă, teren accidentat și aterizări dure, care ar distruge componentele comerciale standard.

GJB150.18 standard de încercare la șoc1 supune cilindrii pneumatici la impulsuri de accelerație controlate cu precizie care ating 100g (981 m/s²) cu durate de 6-11ms pe mai multe axe. Cilindrii de grad militar trebuie să își mențină funcționalitatea deplină după aceste teste, necesitând modele interne specializate cu capace de capăt ranforsate, perne de absorbție a șocurilor și componente interne securizate care previn defecțiunile catastrofale în timpul impactului de pe câmpul de luptă.

Parametrii cheie de testare

| Parametru | Cerință | Echivalent comercial | Avantaj militar |

|---|---|---|---|

| Accelerație de vârf | 100g (981 m/s²) | 15-25g (147-245 m/s²) | Rezistență la impact de 4-6× mai mare |

| Durata impulsului | 6-11ms (jumătate de sinus) | 15-30ms (la testare) | Simulează un impact mai puternic pe câmpul de luptă |

| Număr de impacturi | 18 în total (3 pe direcție, 6 direcții) | 3-6 total (la testare) | Asigură durabilitatea pe mai multe axe |

| Testarea funcțională | În timpul și după șoc | Numai după șoc (la testare) | Verifică funcționarea în timp real |

Antreprenorii din domeniul apărării navale au documentat cazuri în care cilindrii de calitate industrială din sistemele de încărcare a rachetelor au suferit defecțiuni ale componentelor interne după ce s-au confruntat cu șocuri de numai 30 g pe o mare agitată. După reproiectarea cu cilindri de grad militar calificați conform standardului GJB150.18, aceste sisteme și-au menținut funcționalitatea perfectă chiar și în condiții de luptă simulate cu șocuri de peste 80g.

Elemente critice de proiectare

Capace de capăt ranforsate

- Grosime crescută: 2,5-3× standarde comerciale

- Angajare îmbunătățită a filetării: 150-200% adâncime mai mare a filetului

- Caracteristici suplimentare de fixare: Găuri pentru sârmă de siguranță, mecanisme de blocareSecurizarea componentelor interne

- Conexiunea piston- tijă: Blocaje mecanice vs. îmbinări prin presare

- Compuși de blocare a filetului: Adezivi anaerobi cu specificații militare

- Reținere redundantă: Blocaje mecanice secundare pentru componentele criticeCaracteristici de absorbție a șocurilor

- Amortizare îmbunătățită: Lungime extinsă a pernei (200-300% din comercial)

- Amortizare progresivă: Profile de decelerare în mai multe etape

- Material pernă: Polimeri specializați cu absorbție mai mare de energieÎntăriri structurale

- Pereți de cilindru mai groși: 150-200% de grosime comercială

- Trăsături de montare cu burduf: Puncte de montare ranforsate

- Creșterea diametrului tijei: 130-150% de echivalenți comerciali

Analiza eșecului șocurilor

| Modul de eșec | Rata eșecului comercial | Mitigare de grad militar | Eficacitate |

|---|---|---|---|

| Ejectarea capacului final | Mare (defecțiune primară) | Blocaje mecanice, angajament sporit al filetului | >99% reducere |

| Separarea piston- tijă | Înaltă | Blocare mecanică, asamblare sudată | >99% reducere |

| Extrusionarea garniturilor | Mediu | Etanșări ranforsate, inele anti-extrusionare | 95% reducere |

| Deformarea rulmentului | Mediu | Materiale întărite, suprafață de sprijin mărită | Reducere 90% |

| Eșecul montării | Înaltă | Suporți îngustați, model de șuruburi mărit | >99% reducere |

Ce face ca ecranarea EMI să fie esențială pentru sistemele militare moderne?

Mediile câmpurilor de luptă moderne sunt saturate cu semnale electromagnetice care pot perturba sau deteriora sistemele electronice sensibile, necesitând protecție specializată pentru componentele pneumatice cu interfețe electronice.

Cilindrii pneumatici de grad militar cu componente electronice necesită carcase de ecranare EMI care să asigure o atenuare de 80-100dB pe frecvențe de la 10kHz la 10GHz. Aceste modele specializate încorporează Principiile cuștii Faraday2 folosind materiale conductoare, garnituri specializate și conexiuni filtrate pentru a preveni atât interferențele electromagnetice, cât și potențiala interceptare a semnalelor care ar putea compromite securitatea operațională.

Sursele și impactul amenințărilor EMI

| Sursa EMI | Gama de frecvențe | Intensitatea câmpului | Impact potențial asupra sistemelor pneumatice |

|---|---|---|---|

| Sisteme radar | 1-40 GHz | 200+ V/m | Defecțiune a senzorului, întrerupere a controlului |

| Comunicații radio | 30 MHz-3 GHz | 50-100 V/m | Corupția semnalului, declanșare falsă |

| Arme EMP3 | DC-1 GHz | 50,000+ V/m | Defecțiune electronică completă, coruperea datelor |

| Producția de energie | 50/60 Hz | Câmpuri magnetice înalte | Interferențe ale senzorilor, erori de poziție |

| Fulger/Static | DC-10 MHz | Tranzitorii extreme | Deteriorarea componentei, resetarea sistemului |

Producătorii de sisteme de apărare antirachetă au documentat cazuri în care cilindrii de feedback al poziției au prezentat erori intermitente în timpul funcționării radarului. Investigațiile au arătat că impulsurile radar induceau curenți în cablajul senzorului, cauzând erori de raportare a poziției de până la 15 mm. Prin implementarea unei ecranări EMI complete cu atenuare de 85 dB, aceste probleme de interferență au fost complet eliminate, obținându-se o precizie a poziției de 0,05 mm chiar și în timpul funcționării active a radarului.

Elemente critice de proiectare

Selectarea materialului

- Materiale conductoare pentru carcasă (aluminiu, oțel, materiale compozite conductoare)

- Îmbunătățirea conductivității suprafețelor (placare, acoperiri conductive)

- Considerații privind permeabilitatea pentru ecranarea magneticăTratamentul cusăturilor și al articulațiilor

- Contact electric continuu la toate îmbinările

- Selectarea garniturii conductive pe baza setului de compresie și a compatibilității galvanice

- Distanța dintre elemente de fixare (de obicei λ/20 la cea mai înaltă frecvență)Managementul penetrării

- Conexiuni electrice filtrate (condensatoare de trecere, filtre PI)

- Proiecte cu ghid de undă sub tăiere pentru deschideri necesare

- Glande conductoare pentru intrări de cabluriStrategia de împământare

- Împământare cu un singur punct vs. împământare cu mai multe puncte în funcție de frecvență

- Implementarea planului de masă

- Specificații privind rezistența la lipire (<2,5 mΩ tipic)

Compararea performanțelor materialelor

| Material | Eficacitatea ecranării | Impactul greutății | Rezistența la coroziune | Cea mai bună aplicație |

|---|---|---|---|---|

| Aluminiu (6061-T6) | 60-80 dB | Scăzut | Bine cu tratamentul | Destinație generală, sensibilă la greutate |

| Oțel inoxidabil (304) | 70-90 dB | Înaltă | Excelentă | Medii corozive, durabilitate |

| MuMetal | 100+ dB (magnetic) | Mediu | Moderat | Câmpuri magnetice de joasă frecvență |

| Silicon conductiv | 60-80 dB | Foarte scăzut | Excelentă | Garnituri, interfețe flexibile |

| Folie de cupru | 80-100 dB | Scăzut | Slabă fără acoperire | Cele mai mari nevoi de conductivitate |

Sistemele navale de control al incendiilor cu actuatoare pneumatice necesită un echilibru atent între rezistența la coroziune și ecranarea EMI. Inginerii militari aleg adesea carcase din oțel inoxidabil 316 cu garnituri din cupru beriliu argintat, obținând o atenuare medie de 92 dB și menținând în același timp funcționalitatea completă într-un mediu cu pulverizare de sare.

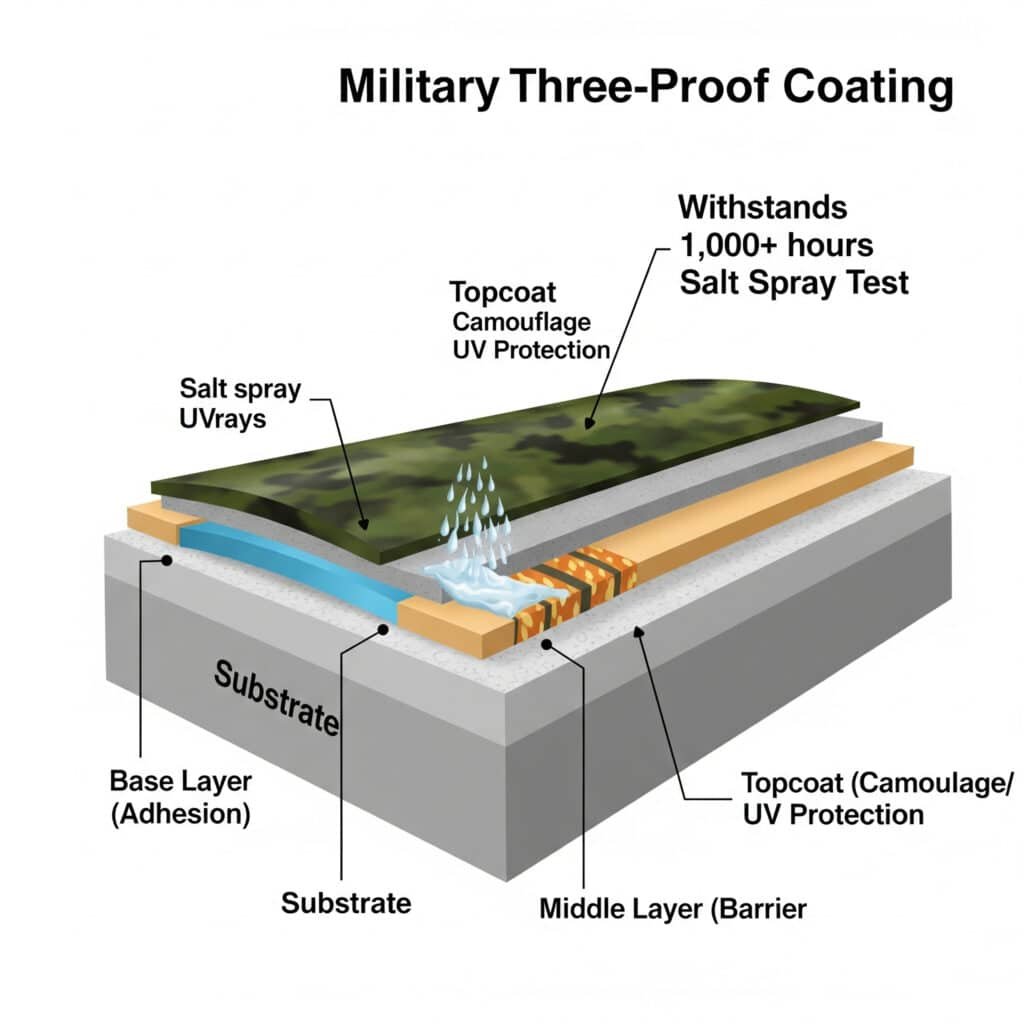

Ce sisteme de acoperire anticorozivă oferă protecție militară reală?

Sistemele pneumatice militare trebuie să funcționeze în medii extreme, variind de la căldura deșertului la frigul arctic, expunerea la apă sărată, amenințări chimice și condiții abrazive care distrug rapid finisajele comerciale standard.

Sistemele de acoperire cu "trei straturi" de grad militar pentru cilindrii pneumatici combină mai multe straturi specializate: un strat de bază de conversie a cromatului sau fosfat pentru aderență și rezistență inițială la coroziune, un strat intermediar epoxidic sau poliuretanic de înaltă rezistență care oferă proprietăți chimice și de barieră împotriva umidității și un strat superior rezistent la UV care adaugă camuflaj, reflexie redusă și protecție chimică suplimentară, rezistând împreună la peste 1.000 de ore de testare în ceață de sare.

Categorii de protecție

Rezistența la umezeală/coroziune

- Rezistență la pulverizare salină (peste 1.000 de ore pe ASTM B1174)

- Rezistență la umezeală (95% RH la temperaturi ridicate)

- Capacitate de imersiune (apă dulce și apă sărată)Rezistență chimică

- Compatibilitatea combustibilului și a fluidului hidraulic

- Rezistența la soluția de decontaminare

- Compatibilitatea lubrifiantuluiDurabilitatea mediului

- Rezistență la radiațiile UV

- Temperaturi extreme (de la -55°C la +125°C)

- Rezistență la abraziune și impact

Evaluările privind desfășurarea militară în Orientul Mijlociu au comparat buteliile industriale standard cu unități de grad militar cu sisteme complete de acoperire. După doar trei luni în mediul deșertic cu aer încărcat cu sare și abraziune cu nisip, buteliile comerciale au prezentat o coroziune semnificativă și degradarea garniturilor. Buteliile de calitate militară cu acoperiri cu trei straturi de protecție au rămas pe deplin funcționale după doi ani în același mediu, cu doar o uzură cosmetică minoră.

Funcția și performanța stratului

| Strat | Funcția principală | Gama de grosimi | Proprietăți cheie | Metoda de aplicare |

|---|---|---|---|---|

| Pretratare | Pregătirea suprafeței, protecția inițială împotriva coroziunii | 2-15μm | Promovarea adeziunii, acoperirea prin conversie | Imersiune chimică, pulverizare |

| Haina de bază | Adezivitate, inhibare a coroziunii | 25-50μm | Protecția barierei, eliberarea inhibitorului | Pulverizare, electrodepunere |

| Palton intermediar | Grosime de construcție, proprietăți de barieră | 50-100μm | Rezistență chimică, absorbție la impact | Pulverizați, înmuiați |

| Top Coat | Protecție UV, aspect, proprietăți specifice | 25-75μm | Controlul culorii/gloss-ului, rezistență specializată | Spray, electrostatic |

Compararea performanțelor straturilor intermediare

| Tip de acoperire | Rezistență la pulverizare salină | Rezistență chimică | Intervalul de temperatură | Cea mai bună aplicație |

|---|---|---|---|---|

| Epoxid (High-Build) | 1.000-1.500 ore | Excelentă | -40°C până la +120°C | Destinație generală |

| Poliuretan | 800-1.200 ore | Foarte bun | -55°C până la +100°C | Temperatură scăzută |

| Epoxid bogat în zinc | 1.500-2.000 ore | Bun | -40°C până la +150°C | Medii corozive |

| CARC | 1.000-1.500 ore | Excelentă | -55°C până la +125°C | Zone cu risc chimic |

| Fluoropolimer | 2,000+ ore | Remarcabil | -70°C până la +200°C | Mediile extreme |

Pentru sistemele de lansatoare de rachete cu actuatoare pneumatice, inginerii militari au implementat sisteme de acoperire specializate cu grund epoxidic bogat în zinc și strat de acoperire CARC. Aceste sisteme își mențin funcționalitatea deplină după peste 2 000 de ore de testare în ceață de sare și demonstrează rezistență la simulanți de agenți chimici de război.

Compararea performanțelor de mediu

| Mediul înconjurător | Durata de viață a acoperirii comerciale | Viața de grad militar | Raportul de performanță |

|---|---|---|---|

| Deșert (cald/uscat) | 6-12 luni | 5-7+ ani | 5-7× |

| Tropical (cald/umed) | 3-9 luni | 4-6+ ani | 8-12× |

| Marin (expunere la sare) | 2-6 luni | 4-5+ ani | 10-15× |

| Arctic (frig extrem) | 12-24 luni | 6-8+ ani | 4-6× |

| Câmp de luptă (combinat) | 1-3 luni | 3-4+ ani | 12-16× |

Cum sunt utilizați cilindrii fără tijă în sistemele de catapultare ale portavioanelor?

Sisteme de catapultare pentru portavioane5 reprezintă una dintre cele mai exigente aplicații pentru tehnologia pneumatică, necesitând putere, precizie și fiabilitate excepționale.

Sistemele de catapultare ale portavioanelor utilizează cilindri fără tijă specializați de înaltă presiune ca componente esențiale ale mecanismului de lansare a aeronavelor. Acești cilindri generează forța extraordinară necesară pentru a accelera avioanele de luptă de la 0 la 165 de noduri (305 km/h) în doar 2-3 secunde pe o lungime a punții de aproximativ 90 de metri, supunând componentele pneumatice la presiuni, temperaturi și solicitări mecanice extreme.

Avantajele principale ale designului fără tijă

| Caracteristică | Beneficii în sistemele Catapult | Comparație cu cilindrii cu tijă |

|---|---|---|

| Eficiența spațiului | Întreaga cursă se încadrează în lungimea punții | Cilindrul cu tijă ar necesita un spațiu de instalare de 2× |

| Distribuția greutății | Masă mobilă echilibrată | Cilindrul cu tijă are o distribuție asimetrică a masei |

| Capacitate de accelerare | Optimizat pentru accelerare rapidă | Cilindru cu tijă limitat de preocupările legate de flambajul tijei |

| Sistem de etanșare | Specializat pentru funcționarea la viteze mari | Garniturile standard ar ceda la vitezele de lansare |

| Transmiterea forței | Cuplare directă la navetă | Ar fi necesare legături complexe cu proiectarea tijei |

Parametrii de performanță tipici

| Parametru | Specificații | Provocarea ingineriei |

|---|---|---|

| Presiunea de funcționare | 200-350 bar (2,900-5,075 psi) | Izolarea la presiune extremă |

| Forța de vârf | 1,350+ kN (300,000+ lbf) | Transmiterea forței fără distorsiuni |

| Rata de accelerare | Până la 4g (39 m/s²) | Profil de accelerație controlat |

| Viteza ciclului | 45-60 secunde între lansări | Recuperarea rapidă a presiunii |

| Fiabilitatea operațională | 99.9%+ rata de succes necesară | Eliminarea modurilor de eșec |

| Durata de viață | 5,000+ lansări între revizii | Minimizarea uzurii la viteze mari |

Elemente critice de proiectare

Tehnologia de etanșare

- Etanșări compozite pe bază de PTFE cu energizatori metalici

- Sisteme de etanșare multietajate cu presiune etapizată

- Canale de răcire active pentru managementul termicDesign de cărucior

- Construcție din aluminiu sau titan de calitate aerospațială

- Sisteme integrate de absorbție a energiei

- Interfețe de rulmenți cu frecare redusăConstrucția corpului cilindrului

- Construcție din oțel de înaltă rezistență cu autofretaj

- Profil optimizat la stres pentru a minimiza greutatea

- Acoperiri interne rezistente la coroziuneIntegrarea controlului

- Sisteme de feedback al poziției în timp real

- Monitorizarea vitezei și accelerației

- Capacități de profilare a presiunii

Factori de mediu și măsuri de atenuare

| Factorul de mediu | Provocare | Soluție de inginerie |

|---|---|---|

| Expunere la spray salin | Potențial de coroziune extrem | Sisteme de acoperire multistrat, componente inoxidabile |

| Variațiile de temperatură | Interval de funcționare -30°C până la +50°C | Materiale speciale de etanșare, compensare termică |

| Mișcarea punții | Mișcare constantă în timpul funcționării | Sisteme de montare flexibile, izolare de stres |

| Vibrații | Vibrații continue la bordul navei | Amortizarea vibrațiilor, componente securizate |

| Expunerea la combustibil pentru avioane | Atac chimic asupra etanșărilor și acoperirilor | Materiale specializate rezistente la substanțe chimice |

Concluzie

Cilindrii pneumatici de grad militar reprezintă o categorie specializată de componente proiectate pentru a rezista condițiilor extreme întâlnite în aplicațiile de apărare. Cerințele riguroase de testare la șocuri ale standardului GJB150.18, proiectele cuprinzătoare de ecranare EMI și sistemele avansate de acoperire multistrat contribuie la crearea unor soluții pneumatice care oferă performanțe fiabile în cele mai solicitante medii. Aplicarea cilindrilor fără tijă în sistemele de catapultă ale portavioanelor demonstrează modul în care tehnologia pneumatică specializată poate îndeplini chiar și cele mai extreme cerințe de performanță.

Întrebări frecvente despre cilindrii pneumatici de grad militar

Care este prima de cost tipică pentru cilindrii pneumatici de grad militar?

Cilindrii pneumatici de calitate militară costă de obicei de 3-5 ori mai mult decât omologii lor comerciali. Cu toate acestea, analiza costului ciclului de viață arată adesea că componentele de calitate militară sunt mai economice atunci când se ia în considerare costul total de proprietate, deoarece acestea oferă de obicei o durată de viață de 5-10 ori mai lungă în medii dificile și rate de defectare semnificativ reduse.

Buteliile comerciale pot fi modernizate pentru a îndeplini specificațiile militare?

În timp ce unele butelii comerciale pot fi modificate pentru a-și îmbunătăți performanțele, specificațiile militare reale necesită, de obicei, modificări fundamentale de proiectare care nu sunt fezabile ca upgrade-uri. Pentru aplicațiile critice, se recomandă cu insistență cilindrii de grad militar construiți special, în loc să se încerce modernizarea modelelor comerciale.

Ce documentație este de obicei necesară pentru componentele pneumatice de grad militar?

Componentele pneumatice de grad militar necesită o documentație extinsă, inclusiv certificări ale materialelor cu trasabilitate completă, înregistrări ale controlului procesului, rapoarte de testare, rapoarte de inspecție a primului articol, certificate de conformitate cu standardele militare aplicabile și documentație privind conformitatea sistemului de calitate.

Cum afectează temperaturile extreme proiectarea cilindrilor militari?

Cilindrii pneumatici militari trebuie să funcționeze la temperaturi cuprinse între -55°C și +125°C, necesitând compuși de etanșare specializați, materiale cu coeficienți de dilatare termică corespunzători și lubrifianți care să mențină vâscozitatea adecvată pe întreaga gamă de temperaturi. Aceste temperaturi extreme necesită de obicei teste specializate în camere de mediu.

Cum se verifică ecranarea EMI pentru sistemele pneumatice militare?

Verificarea ecranării EMI urmează protocoale de testare riguroase definite în standarde precum MIL-STD-461G. Testele includ, de obicei, măsurători ale eficacității ecranării în camere specializate, teste de impedanță de transfer pentru garnituri și cusături conductive și teste de sensibilitate/emisiuni radiate și conduse la nivel de sistem.

-

Oferă detalii despre MIL-STD-810, standardul militar american pentru ingineria mediului, în special metodele sale de testare pentru simularea șocurilor mecanice pe care le pot suferi echipamentele în timpul manipulării, transportului și utilizării. ↩

-

Explică fizica din spatele unei cuști Faraday, o incintă realizată dintr-un material conductor care blochează câmpurile electrice statice și non-statice externe, care este principiul fundamental din spatele ecranării EMI. ↩

-

Descrie caracteristicile unui impuls electromagnetic (EMP), o scurtă explozie de energie electromagnetică care poate fi generată de o explozie nucleară sau de o armă nenucleară, și efectele sale dăunătoare asupra echipamentelor electronice. ↩

-

Detalii despre standardul ASTM B117, o metodă de testare standardizată și utilizată pe scară largă pentru evaluarea rezistenței la coroziune a probelor acoperite într-un mediu cu ceață sau pulverizare salină. ↩

-

Oferă o explicație a tehnologiei care stă la baza catapultelor de pe portavioane, inclusiv a sistemelor tradiționale alimentate cu abur și a sistemului modern de lansare electromagnetică a aeronavelor (EMALS), care sunt utilizate pentru a accelera aeronavele la viteze de zbor sigure. ↩