Выбор неправильных пневматических компонентов для обработки пищевых продуктов может привести к риску загрязнения, неудачным проверкам и дорогостоящим отзывам продукции. В условиях растущего контроля со стороны регулирующих органов и осведомленности потребителей безопасность пищевых продуктов как никогда важна при проектировании систем.

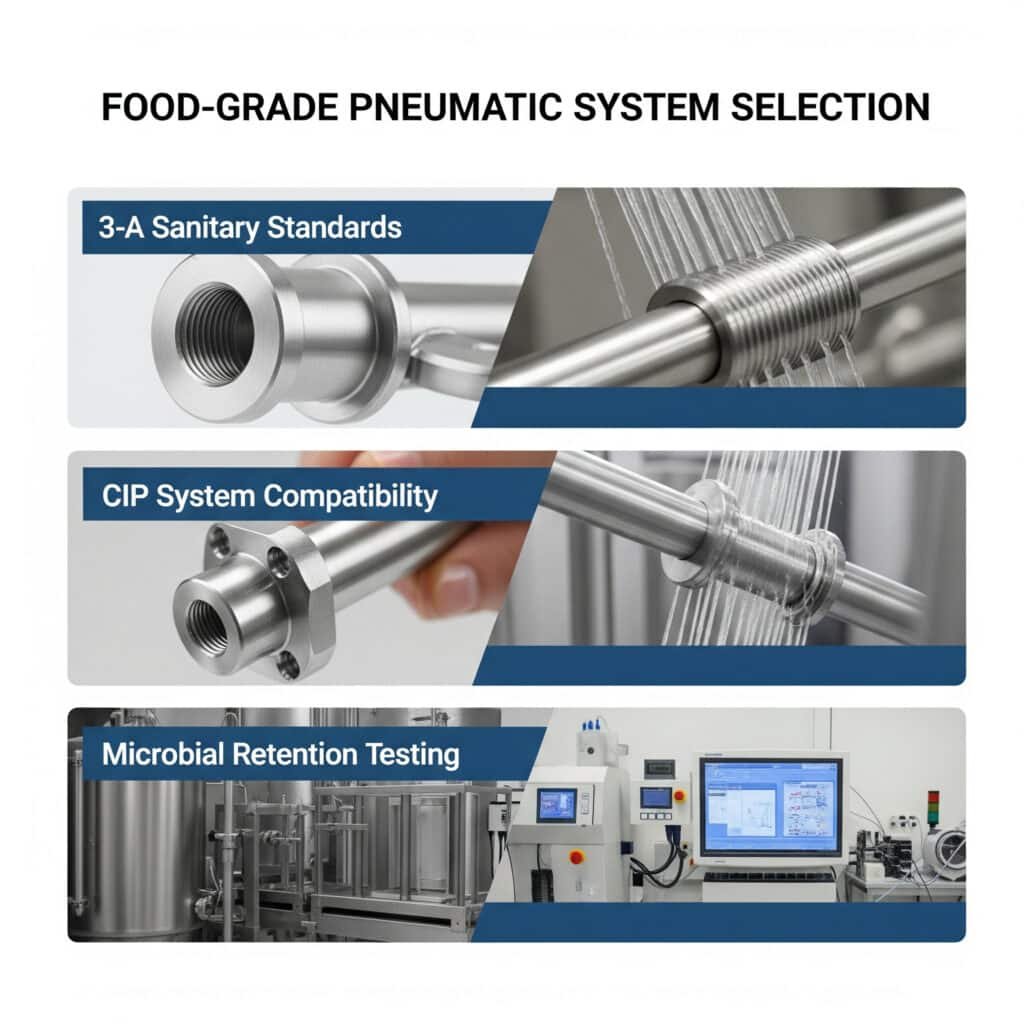

Наиболее эффективный подход к выбору пневматической системы для пищевых продуктов включает в себя понимание требований к материалам по санитарным нормам 3-A, анализ пульсаций давления в системе CIP и внедрение надлежащих протоколов испытаний на задержку микроорганизмов для обеспечения полного соответствия системы.

Когда в прошлом году я помог одному переработчику молока в Висконсине модернизировать пневматические системы, они устранили три очага загрязнения, которые раньше вызывали проблемы с качеством продукции. Позвольте мне поделиться тем, что я узнал о выборе надлежащих пневматических компонентов пищевого класса.

Оглавление

- Понимание 3-A Санитарные нормы Материалы

- Анализ пульсаций давления в системе CIP

- Методы тестирования риска сохранения микроорганизмов

- Заключение

- Вопросы и ответы о пневматических системах для пищевой промышленности

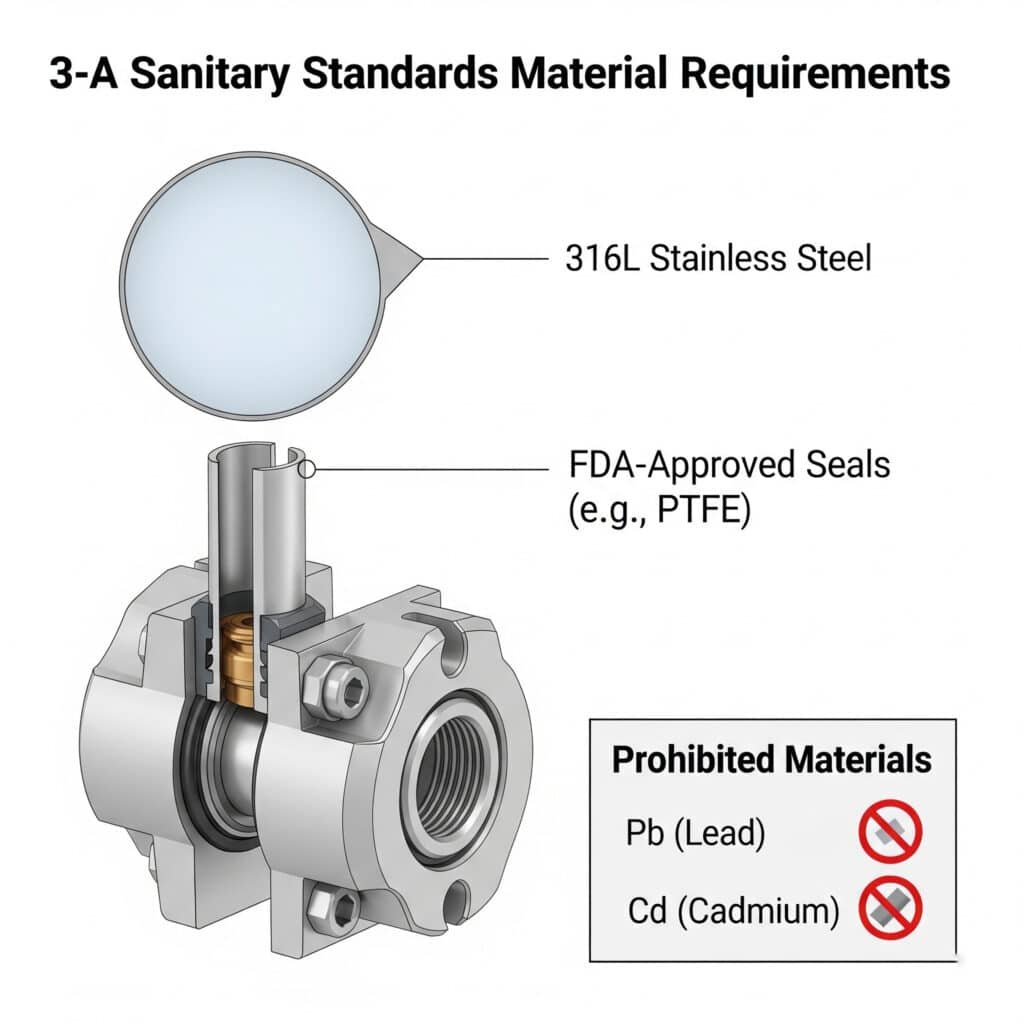

Какие материалы соответствуют санитарным нормам 3-A для пневматических систем пищевого назначения?

Пневматические системы для пищевых продуктов требуют особых материалов, отвечающих строгим санитарным нормам для обеспечения безопасности продукции и соответствия нормативным требованиям.

Согласно 3-A Санитарные нормы1, пневматические системы для пищевой промышленности для металлических деталей следует использовать нержавеющую сталь 316L, Одобрено FDA2 PTFE, силикон или EPDM для уплотнений, а также избегать материалов, содержащих свинец, кадмий или другие токсичные металлы, которые могут загрязнить пищевые продукты.

Полный список материалов, соответствующих стандарту 3-A

Металлические компоненты

| Тип компонента | Утвержденные материалы | Требования к чистоте поверхности |

|---|---|---|

| Корпуса цилиндров | 316L SS, 304 SS | Ra ≤ 0,8 мкм (32 мкм) |

| Крепеж | 316L SS | Ra ≤ 0,8 мкм (32 мкм) |

| Фитинги | 316L SS, 304 SS | Ra ≤ 0,8 мкм (32 мкм) |

| Коллекторы | 316L SS | Ra ≤ 0,8 мкм (32 мкм) |

Материалы для уплотнения

| Приложение | Первичные материалы | Диапазон температур |

|---|---|---|

| Динамические уплотнения | PTFE, UHMWPE | от -20°C до 260°C |

| Статические уплотнения | Силикон, EPDM, FKM | -40°C до 200°C |

| Прокладки | Силикон, тефлон | от -40°C до 260°C |

Смазочные материалы

Все смазочные материалы должны быть:

- Одобрено FDA (21 CFR 178.3570)

- H1 сертифицирован

- Не содержит минеральных масел

- Нетоксично и без запаха

Однажды я работал с производителем напитков, который постоянно сталкивался с проблемами загрязнения, несмотря на использование, как они считали, компонентов пищевого класса. После проверки мы обнаружили, что их пневматические цилиндры содержат латунные компоненты с содержанием свинца, не соответствующим стандартам 3-A. После перехода на соответствующие цилиндры из нержавеющей стали 316L проблемы с загрязнением были немедленно устранены.

Соображения по выбору материала

При выборе материалов для пневматических систем, предназначенных для пищевых продуктов, учитывайте:

- Контакт с продуктом и контакт с непродуктом - В зависимости от риска воздействия применяются различные стандарты

- Протоколы очистки - Некоторые материалы разрушаются под воздействием определенных чистящих средств

- Температурные диапазоны - Температура процесса и CIP влияет на выбор материала

- Сертификационная документация - Всегда сохраняйте сертификаты на материалы для проведения аудита

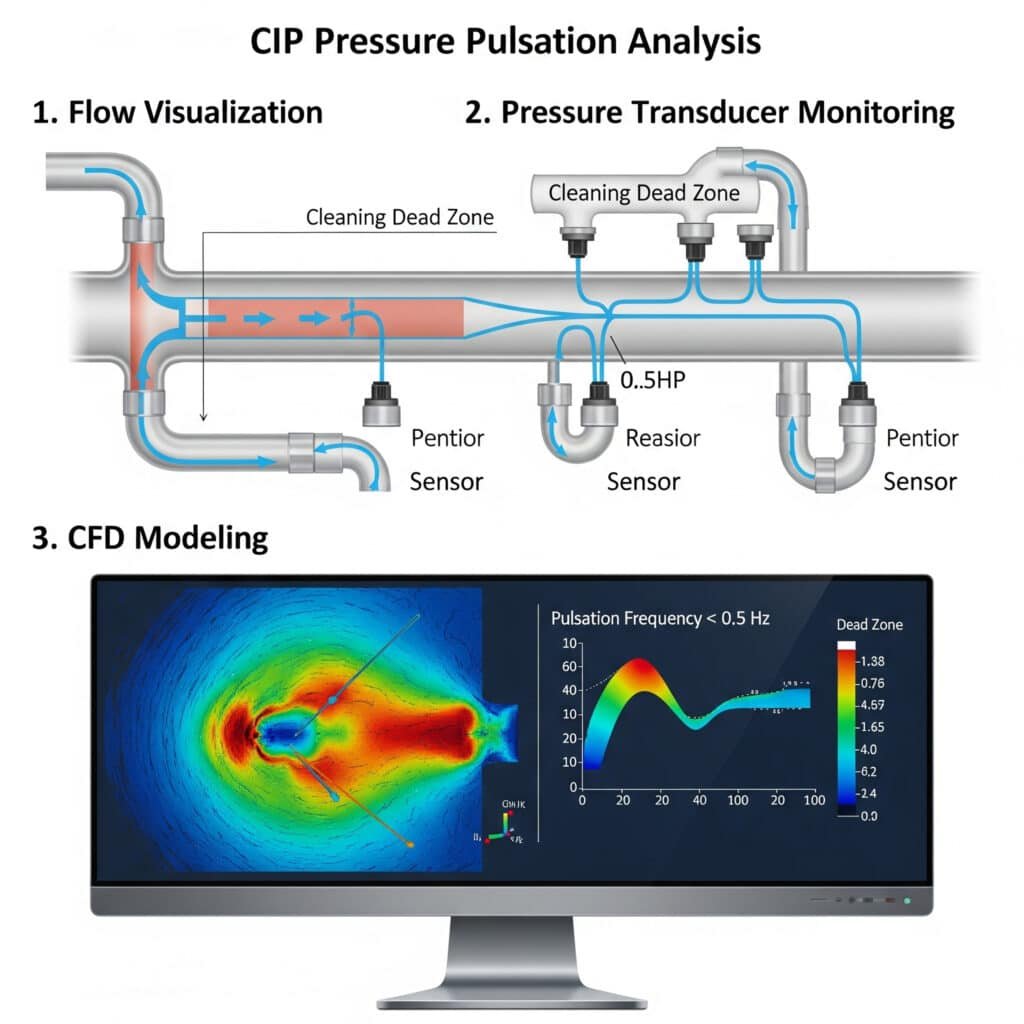

Как следует анализировать пульсации давления в системах очистки CIP?

Очистка на месте (CIP)3 Системы должны обеспечивать постоянное очищающее действие по всей системе, но пульсации давления могут создавать мертвые зоны и снижать эффективность очистки.

Эффективный анализ пульсаций давления в системе CIP должен включать в себя исследования визуализации потока, мониторинг датчиков давления в нескольких точках системы и вычислительная гидродинамика (CFD)4 моделирование для выявления потенциальных мертвых зон очистки с частотой пульсаций ниже 0,5 Гц.

Методы анализа пульсаций давления

Мониторинг в режиме реального времени

Наиболее эффективный подход сочетает в себе:

- Высокоскоростные преобразователи давления - Минимальная частота дискретизации 100 Гц

- Расходомеры в критических точках - Чтобы соотнести давление и расход

- Датчики температуры - Для учета изменения вязкости

Параметры анализа данных

При анализе данных о пульсации давления в системе CIP следует обратить внимание на:

| Параметр | Приемлемый диапазон | Критическая озабоченность |

|---|---|---|

| Амплитуда пульсации | <5% среднего давления | >10% от среднего давления |

| Частота | 0,5-2,0 Гц | 2,0 Гц |

| Перепад давления | <10% по всем компонентам | >15% по всем компонентам |

Стратегии оптимизации

На основе анализа пульсаций реализуйте эти решения:

Для высокоамплитудных пульсаций

- Установите демпферы пульсаций в районе нагнетания насоса

- Используйте многоступенчатые центробежные насосы вместо объемных

- Добавьте стабилизаторы потока в линию

Для решения проблем с частотой

- Отрегулируйте регуляторы скорости насоса

- Изменение диаметров труб в критических точках

- Установите устройства, нарушающие резонанс

Недавно я помог одному производителю сыра проанализировать его систему CIP после постоянных проблем с качеством. Используя датчики давления в 12 точках системы, мы выявили значительные пульсации (амплитуда 17%), возникающие на проблемной частоте 0,3 Гц. Установив гасители пульсаций соответствующего размера и изменив геометрию трубопровода, мы снизили пульсации до уровня менее 3%, что значительно повысило эффективность очистки.

Какие методы следует использовать для проверки риска сохранения микроорганизмов?

Определение потенциальных мест укрытия микроорганизмов в пневматических системах имеет решающее значение для безопасности пищевых продуктов, но часто упускается из виду при проектировании систем.

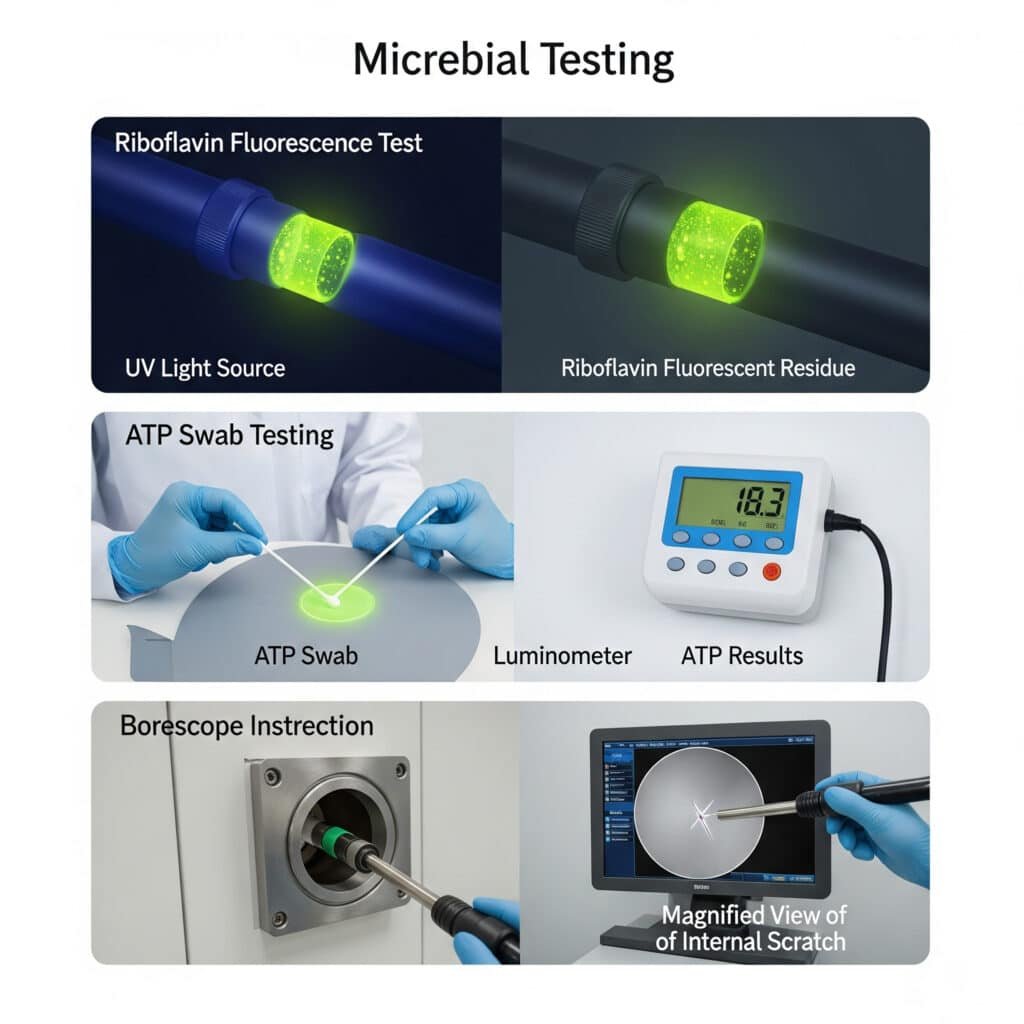

Наиболее эффективное тестирование риска сохранения микроорганизмов сочетает в себе тестирование флуоресценции рибофлавина под ультрафиолетовым светом, Анализ мазка на АТП5 после циклов очистки, а также осмотр внутренних компонентов с помощью бороскопа высокого разрешения для выявления потенциальных мест укрытия.

Протокол комплексного тестирования

Тестирование рибофлавина

Этот метод позволяет визуально подтвердить эффективность очистки:

- Приготовьте 0,2% раствора рибофлавина

- Циркуляция по системе при нормальных условиях эксплуатации

- Слейте воду и выполните стандартную процедуру безразборной мойки

- Проверьте ультрафиолетовым светом (длина волны 365 нм)

- Документируйте любые флуоресцентные остатки

Стратегия тестирования ATP

| Компонент | Точки отбора проб | Приемлемый предел (RLU) |

|---|---|---|

| Уплотнения цилиндра | Уплотнение штока, уплотнение подушки | <150 RLU |

| Корпуса клапанов | Зоны золотника, выпускные отверстия | <100 RLU |

| Коллекторы | Внутренние каналы, тупики | <100 RLU |

| Фитинги | Стыки резьбы, внутренние отверстия | <150 RLU |

Передовые методы контроля

Для тщательной оценки рисков:

- Проверка с помощью бороскопа - Используйте гибкие бороскопы с разрешением не менее 1080p

- 3D-картографирование поверхностей - Для сложных внутренних геометрий

- Визуализация гидродинамических потоков - Использование инъекций красителя во время работы

Стратегии снижения рисков

Основываясь на результатах тестирования, внедрите эти решения:

- Изменения в конструкции - Устраните щели и тупики

- Обновление материалов - Замените проблемные поверхности на более пригодные для очистки материалы

- Регулировки протокола очистки - Изменяют время, температуру, химический состав или механическое воздействие

Во время аудита предприятия, производящего детское питание, мы выявили критические риски сохранения микроорганизмов в пневматической системе передачи, использующей эти методы. Тестирование на содержание рибофлавина показало, что чистящий раствор не достигает внутренних компонентов их бесштоковых цилиндров. Переход на специально разработанные пневматические цилиндры без штока пищевого класса с функцией самоосушения позволил полностью устранить эти места скопления микроорганизмов.

Заключение

Выбор подходящих пневматических систем для пищевых продуктов требует тщательного рассмотрения материалов по санитарным стандартам 3-A, тщательного анализа пульсаций давления CIP и всестороннего тестирования риска сохранения микроорганизмов для обеспечения безопасности продукции, соответствия нормативным требованиям и оптимальной работы системы.

Вопросы и ответы о пневматических системах для пищевой промышленности

Что такое сертификация по санитарным нормам 3-A?

Санитарные стандарты 3-A - это всеобъемлющий набор рекомендаций для оборудования, используемого при переработке молочных и других пищевых продуктов. Сертификация гарантирует, что оборудование соответствует строгим гигиеническим критериям проектирования, изготовлено из безопасных для пищевых продуктов материалов и может быть эффективно очищено и продезинфицировано для предотвращения загрязнения продукции.

Как часто следует проверять системы CIP на наличие пневматических компонентов для пищевых продуктов?

Пневматические компоненты пищевых продуктов должны проходить валидацию CIP не реже одного раза в год, после любых модификаций системы или при смене обрабатываемых продуктов. Более частая проверка (ежеквартальная) рекомендуется для продуктов с высоким риском, таких как молочные продукты, детские смеси или готовые к употреблению продукты.

В чем заключаются основные различия между пищевыми и стандартными пневматическими цилиндрами?

Пневмоцилиндры для пищевых продуктов отличаются от стандартных моделей использованием конструкции из нержавеющей стали 316L (в отличие от алюминия или углеродистой стали), уплотнительных материалов, одобренных FDA, санитарной конструкцией с минимальным количеством щелей, специализированными смазочными материалами для пищевых продуктов и отделкой поверхности с Ra ≤0,8 мкм для предотвращения бактериальной адгезии.

Можно ли использовать бесштоковые пневматические цилиндры в пищевой промышленности?

Да, специально разработанные бесштоковые пневмоцилиндры пищевого класса могут использоваться в пищевой промышленности, если они имеют конструкцию из нержавеющей стали 316L, уплотнения, соответствующие требованиям FDA, самосливные конструкции и соответствующую отделку поверхности. Эти специализированные бесштоковые цилиндры устраняют места скопления бактерий и обеспечивают полную очистку и дезинфекцию.

Какие химические средства для очистки совместимы с пневматическими системами пищевого назначения?

Пневматические системы для пищевой промышленности обычно совместимы с такими распространенными дезинфицирующими средствами, как четвертичные аммониевые соединения, надуксусная кислота, перекись водорода и дезинфицирующие средства на основе хлора. Однако необходимо контролировать концентрацию, температуру и время воздействия, чтобы не повредить уплотнения и другие компоненты. Всегда проверяйте совместимость химических веществ с конкретными материалами в вашей системе.

-

Представлен подробный обзор компании 3-A Sanitary Standards, Inc. - независимой организации, занимающейся разработкой гигиенического оборудования для пищевой, фармацевтической промышленности и производства напитков. ↩

-

Объясняет правила Управления по санитарному надзору за качеством пищевых продуктов и медикаментов США (FDA), в частности раздел 21 Свода федеральных правил (CFR), которые регулируют материалы, разрешенные для прямого контакта с пищевыми продуктами. ↩

-

Описываются принципы работы систем Clean-In-Place (CIP) - автоматизированного метода очистки внутренних поверхностей труб, емкостей и технологического оборудования без демонтажа. ↩

-

Предлагает объяснение вычислительной гидродинамики (CFD), направления механики жидкостей, использующего численный анализ и структуры данных для анализа и решения проблем, связанных с потоками жидкостей. ↩

-

Подробно описывается научная основа тестирования на аденозинтрифосфат (АТФ) - быстрого метода, используемого для оценки чистоты поверхностей путем определения количества присутствующих органических веществ с помощью реакции биолюминесценции. ↩