Когда ваши пневматические цилиндры внезапно теряют 30% от своей номинальной силы или не достигают заданной скорости, несмотря на достаточную мощность компрессора, вероятно, вы сталкиваетесь с кумулятивным эффектом падения давления в портах и фитингах — невидимыми похитителями энергии, которые могут снизить эффективность системы на 40-60%, оставаясь полностью незаметными при беглом осмотре. Эти потери давления накапливаются по всей системе, создавая узкие места, которые расстраивают инженеров, которые сосредоточены на размерах цилиндров, игнорируя критически важный путь потока. 💨

Динамика падения давления в пневматических системах соответствует гидродинамика1 принципы, согласно которым каждое ограничение (порты, фитинги, клапаны) создает потери энергии, пропорциональные квадрату скорости потока, причем общее падение давления в системе является суммой всех отдельных потерь, что напрямую снижает доступную силу цилиндра и скоростные характеристики.

Вчера я помог Марии, инженеру-технологу на текстильном заводе в Джорджии, которая обнаружила, что оптимизация потерь давления позволила увеличить скорость цилиндров на 45% без замены цилиндров или увеличения мощности компрессора.

Оглавление

- Что вызывает падение давления в компонентах пневматической системы?

- Как рассчитывать и измерять потери давления?

- Каково совокупное воздействие множественных ограничений?

- Как минимизировать падение давления для достижения максимальной производительности?

Что вызывает падение давления в компонентах пневматической системы?

Понимание основных механизмов падения давления имеет важное значение для оптимизации системы. 🔬

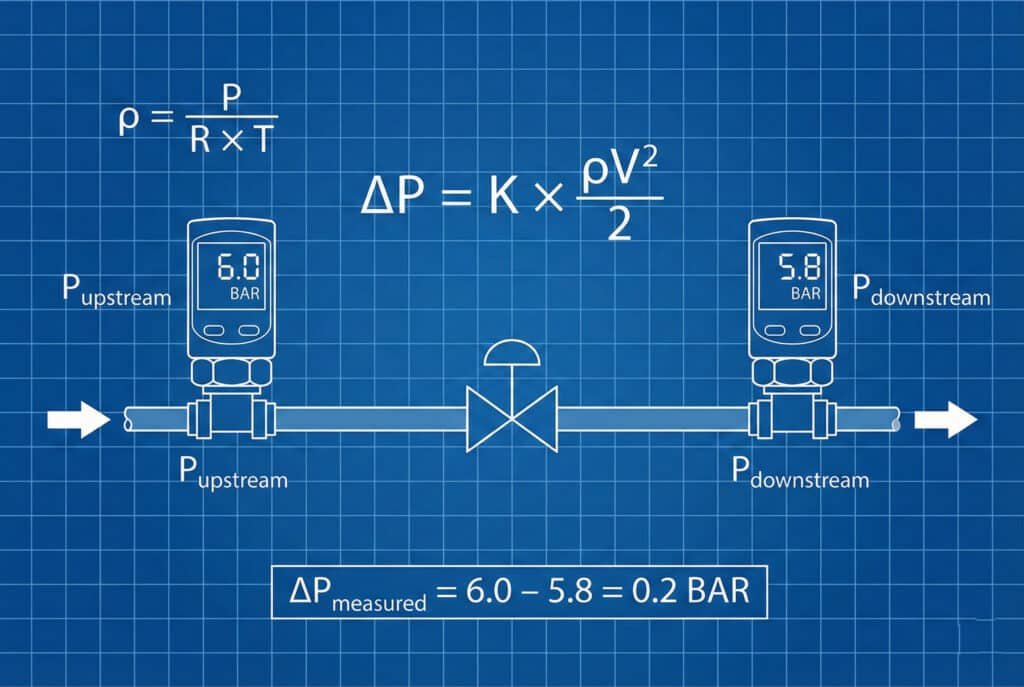

Падение давления происходит, когда движущийся воздух сталкивается с препятствиями, которые преобразуют кинетическую энергию в тепло за счет трения, турбулентности и разделение потоков2, причем потери определяются уравнением

\( \Delta P = K \times (\rho V^{2} / 2) \), где K — коэффициент потерь, характерный для геометрии каждого компонента и условий потока.

Фундаментальное уравнение падения давления

Основная зависимость падения давления:

$$

\Delta P = K \times \frac{\rho V^{2}}{2}

$$

Где:

- \( \Delta P \) = Перепад давления (Па)

- \( K \) = Коэффициент потерь (безразмерный)

- \( \rho \) = Плотность воздуха (кг/м^3)

- \( V \) = Скорость воздуха (м/с)

Основные механизмы потерь

Потери на трение:

- Настенное трение: Вязкость воздуха создает сдвиговое напряжение на стенках труб.

- Шероховатость поверхности: Неровные поверхности увеличивают коэффициент трения.

- Зависимость от длины: Потери накапливаются с расстоянием

- число Рейнольдса3 эффекты: Режим течения влияет на коэффициент трения

Потери формы:

- Внезапные схватки: Ускорение потока за счет уменьшения площади

- Внезапные расширения: Замедление потока и рассеивание энергии

- Изменения направления: Колена, тройники и изгибы создают турбулентность

- Препятствия: Клапаны, фильтры и фитинги прерывают поток

Коэффициенты потерь для конкретных компонентов

| Компонент | Типичное значение K | Основной механизм потерь |

|---|---|---|

| Прямая труба (на L/D) | 0.02-0.05 | Настенное трение |

| 90° колено | 0.3-0.9 | Разделение потоков |

| Внезапное сокращение | 0.1-0.5 | Потери на ускорение |

| Внезапное расширение | 0.2-1.0 | Потери на замедление |

| Шаровой кран (полностью открытый) | 0.05-0.2 | Незначительное ограничение |

| Задвижка (полностью открыта) | 0.1-0.3 | Нарушение потока |

Эффекты геометрии порта

Конструкция цилиндрового порта:

- Порты с острыми краями: Высокие коэффициенты потерь (K = 0,5-1,0)

- Округленные записи: Снижение потерь (K = 0,1–0,3)

- Конические переходы: Минимальное разделение (K = 0,05–0,15)

- Диаметр порта: Обратная зависимость от скорости и потерь

Внутренние пути потока:

- Глубина порта: Влияет на потери при входе и выходе

- Внутренние камеры: Создать потери при расширении/сжатии

- Изменения направления потока: Повороты на 90° значительно увеличивают потери.

- Производственные допуски: Резкие края против плавных переходов

Соответствующие взносы

Фитинги Push-In:

- Внутренние ограничения: Уменьшенный эффективный диаметр

- Сложность пути потока: Многократные изменения направления

- Помехи от уплотнения: Уплотнительные кольца создают помехи потоку

- Варианты сборки: Несогласованная внутренняя геометрия

Резьбовые соединения:

- Вмешательство в дискуссию: Частичная обструкция потока

- Эффекты герметика: Резьбовые соединения влияют на площадь проходного сечения

- Проблемы выравнивания: Неправильное соединение увеличивает потери

- Внутренняя геометрия: Различные внутренние диаметры

Пример из практики: текстильное оборудование Марии

Системный анализ Марии выявил значительные источники падения давления:

- Давление питания: 7 бар на компрессоре

- Давление на входе в цилиндр: 4,8 бар (потеря 31%)

- Основные спонсоры:

– Фильтры: потеря давления 0,6 бар

– Клапанный коллектор: потери давления 0,8 бар

– Фитинги и трубки: потери давления 0,5 бар

– Порты цилиндра: потеря давления 0,3 бар

Это падение общего давления на 2,2 бара снизило эффективную силу цилиндра на 31% и скорость на 45%.

Как рассчитывать и измерять потери давления?

Точный расчет и измерение падения давления позволяют целенаправленно оптимизировать систему. 📊

Рассчитайте потери давления с помощью коэффициентов потерь компонентов и скоростей потока: \( \Delta P = K \times (\rho V^{2} / 2) \), затем измерьте фактические потери с помощью высокоточных датчиков давления, расположенных до и после каждого компонента, чтобы проверить расчеты и выявить неожиданные ограничения.

Методология расчета

Пошаговый процесс:

- Определите расход: \( Q = A \times V \) (требования к цилиндру)

- Рассчитать скорости: \( V = Q / A \) для каждого компонента

- Найти коэффициенты потерь: значения \( K \) из литературы или испытаний

- Рассчитать индивидуальные потери: \( \Delta P = K \times (\rho V^{2} / 2) \)

- Общая сумма убытков: \( \Delta P_{\text{total}} = \Sigma \Delta P_{\text{individual}} \)

Расчет плотности воздуха:

$$

\rho = \frac{P}{R \times T}

$$

Где:

- \( P \) = Абсолютное давление (Па)

- \( R \) = Удельная газовая постоянная4 для воздуха (287 Дж/кг·К)

- \( T \) = Абсолютная температура (К)

Расчеты скорости потока

Для круглых поперечных сечений:

$$

V = \frac{4Q}{\pi D^{2}}

$$

Где:

- \( Q \) = Объемный расход (м^3/с)

- \( D \) = Внутренний диаметр (м)

Для сложных геометрических форм:

$$

V = \frac{Q}{A_{\text{эффективное}}}

$$

Где \( A_{\text{effective}} \) должно быть определено экспериментально или посредством CFD-анализ5.

Измерительное оборудование и настройка

| Оборудование | Точность | Приложение | Уровень затрат |

|---|---|---|---|

| Датчики перепада давления | ±0,11 ТП3Т FS | Тестирование компонентов | Средний |

| Трубки Пито | ±2% | Измерение скорости | Низкий |

| Диффузорные пластины | ±1% | Измерение расхода | Низкий |

| Массовые расходомеры | ±0,5% | Точное измерение расхода | Высокий |

Методы измерения

Установка манометра:

- Местоположение вверх по течению: 8-10 диаметров трубы до сужения

- Местоположение вниз по течению: 4-6 диаметров трубы после сужения

- Дизайн крана: Утопленные отверстия без заусенцев

- Множественные краны: Средние показания для точности

Протокол сбора данных:

- Условия установившегося состояния: Разрешить стабилизацию системы

- Множественные измерения: Статистический анализ вариаций

- Температурная компенсация: Корректировка с учетом изменений плотности

- Корреляция расхода: Измерение одновременного расхода и давления

Примеры расчетов

Пример 1: Потеря мощности цилиндра

Дано:

- Расход: 100 SCFM (0,047 м³/с при стандартных условиях)

- Диаметр порта: 8 мм

- Рабочее давление: 6 бар

- Температура: 20 °C

- Коэффициент потери мощности: K = 0,4

Расчет:

- Скорость: V = 4 × 0,047/(π × 0,008²) = 93,4 м/с

- Плотность: ρ = 600 000/(287 × 293) = 7,14 кг/м³

- Перепад давления: ΔP = 0,4 × (7,14 × 93,4²)/2 = 12 450 Па = 0,125 бар

Пример 2: Потеря при подгонке

Колено 90° с:

- Внутренний диаметр: 6 мм

- Расход: 50 SCFM

- Коэффициент потерь: K = 0,6

Результат: \( \Delta P = 0,18\ \text{бар} \)

Валидация и верификация

Измерение против расчета:

- Типичное соглашение: ±15% для стандартных компонентов

- Сложные геометрии: ±25% из-за неопределенностей геометрии

- Производственные отклонения: ±10% от компонента к компоненту

- Эффекты установки: ±20% в зависимости от условий вверх/вниз по течению

Источники расхождений:

- Точность коэффициента потерь: Литературные значения против фактических компонентов

- Влияние режима течения: Переход между ламинарным и турбулентным режимами

- Температурные эффекты: Изменения плотности и вязкости

- Сжимаемость: Эффекты высокоскоростного потока

Анализ на системном уровне

Измерения текстильной системы Марии:

- Рассчитанная общая потеря: 2,0 бар

- Измеренные общие потери: 2,2 бар (разница 10%)

- Основные расхождения:

– Корпус фильтра: 25% выше расчетного значения

– Клапанный коллектор: 15% выше, чем ожидалось

– Фитинги: точное соответствие расчетам

Информация об измерениях:

- Состояние фильтра: Частичная закупорка увеличила потери

- Конструкция коллектора: Внутренняя геометрия более ограничивающая, чем предполагалось

- Эффекты установки: Турбулентность в верхних слоях повлияла на некоторые измерения.

Каково совокупное воздействие множественных ограничений?

Многократные падения давления в системе создают сложный эффект, который значительно влияет на производительность. 📈

Кумулятивное влияние падения давления следует принципу, согласно которому общие потери в системе равны сумме всех отдельных потерь \( \Delta P_{\text{total}} = \Sigma \Delta P_i \), причем каждое ограничение снижает доступное давление для последующих компонентов, создавая каскадное снижение производительности, которое может уменьшить усилие цилиндра на 40–60% в плохо спроектированных системах.

Анализ падения давления в серии

Аддитивный характер:

$$

\Delta P_{\text{total}} = \Delta P_{1} + \Delta P_{2} + \Delta P_{3} + \cdots + \Delta P_{n}

$$

Каждый компонент в пути потока вносит свой вклад в общие потери системы.

Расчет доступного давления:

$$

P_{\text{доступное}} = P_{\text{предложение}} – \Delta P_{\text{общее}}

$$

Это доступное давление определяет фактическую производительность цилиндра.

Распределение падения давления

Типичная поломка системы:

- Система снабжения: 10-20% (фильтры, регуляторы, магистральные линии)

- Клапанный коллектор: 25-35% (направленные клапаны, регуляторы расхода)

- Соединительные линии: 15-25% (трубки, фитинги)

- Порты цилиндра: 10-20% (ограничения на входе/выходе)

- Выхлопная система: 5-15% (глушители, выпускные клапаны)

Анализ влияния на производительность

Уменьшение силы:

$$

F_{\text{фактическое}} = F_{\text{номинальное}} \times \left( \frac{P_{\text{доступное}}}{P_{\text{номинальное}}} \right)

$$

Где потери давления напрямую снижают доступную силу.

Влияние скорости:

Расход через ограничения следующий:

$$

Q = C_v \times \sqrt{\frac{\Delta P}{SG}}

$$

Снижение доступного давления уменьшает расход и скорость цилиндра.

Каскадный эффект

| Компонент системы | Индивидуальная потеря | Кумулятивный убыток | Влияние на производительность |

|---|---|---|---|

| Фильтр | 0,3 бар | 0,3 бар | 4% снижение силы |

| Регулятор | 0,2 бар | 0,5 бар | 7% снижение силы |

| Главный клапан | 0,6 бар | 1,1 бар | 16% снижение силы |

| Фитинги | 0,4 бар | 1,5 бар | 21% снижение силы |

| Порт цилиндра | 0,3 бар | 1,8 бар | 26% снижение силы |

Нелинейные эффекты

Зависимость скорости от квадрата:

С увеличением расхода падение давления увеличивается квадратично:

$$

\Delta P \propto Q^{2}

$$

Это означает, что удвоение расхода приводит к четырехкратному падению давления.

Ограничения на составление рецептов:

Множество небольших ограничений может привести к большим общим потерям, чем одно крупное ограничение, из-за эффекта скорости.

Анализ эффективности системы

Общая эффективность системы:

$$

\eta_{\text{система}}

= \frac{P_{\text{доступное}}}{P_{\text{поставка}}}

= \frac{P_{\text{поставка}} – \Sigma \Delta P}{P_{\text{поставка}}}

$$

Расчет потерь энергии:

$$

\eta_{\text{система}}

= \frac{P_{\text{доступное}}}{P_{\text{поставка}}}

= \frac{P_{\text{поставка}} – \Sigma \Delta P}{P_{\text{поставка}}}

$$

Где потраченная энергия преобразуется в тепло.

Приоритеты оптимизации

Анализ Парето:

Сосредоточьте усилия по оптимизации на компонентах с наибольшими потерями:

- Клапанные коллекторы: Часто 30-40% от общего количества потерь

- Фильтры: При загрязнении может составлять 20-30%

- Порты цилиндра: 15-25% в цилиндрах с малым диаметром

- Фитинги: 10-20% кумулятивный эффект

Пример из практики: оценка совокупного воздействия

Система Марии до оптимизации:

- Давление питания: 7,0 бар

- Доступно в цилиндре: 4,8 бар

- Эффективность системы: 69%

- Сокращение личного состава: 31%

- Снижение скорости: 45%

Индивидуальные взносы:

- Первичный фильтр: 0,4 бар (18% общей потери)

- Вторичный фильтр: 0,2 бар (9% общей потери)

- Регулятор давления: 0,3 бар (14% общей потери)

- Главный клапанный коллектор: 0,8 бар (36% общей потери)

- Распределительная трубка: 0,3 бар (14% общей потери)

- Соединения цилиндров: 0,2 бар (9% общей потери)

Корреляция производительности:

- Теоретическая сила цилиндра: 1250 Н

- Фактически измеренная сила: 860 Н (снижение на 311 ТП3Т)

- Точность корреляции: Соглашение 98% с расчетом на основе давления

Как минимизировать падение давления для достижения максимальной производительности?

Для снижения перепада давления требуется систематическая оптимизация выбора компонентов, определения их размеров и проектирования системы. 🎯

Минимизируйте падение давления за счет оптимизации компонентов (более крупные порты, обтекаемые клапаны), усовершенствования конструкции системы (более короткие пути, меньшее количество ограничений), правильного подбора размеров (адекватная пропускная способность) и методов технического обслуживания (чистые фильтры, правильная установка), чтобы восстановить 80-90% потерянной производительности.

Стратегии выбора компонентов

Оптимизация клапанов:

- Клапаны с высоким коэффициентом Cv: Выбирайте клапаны с коэффициентами расхода, в 2-3 раза превышающими рассчитанные требования.

- Конструкции с полным проходом: Минимизация внутренних ограничений

- Оптимизированные пути потока: Избегайте острых углов и резких изменений

- Встроенные коллекторы: Уменьшите потери связи

Улучшения порта и оснастки:

- Более крупные диаметры портов: Увеличение на 25-50% по сравнению с минимальным рассчитанным значением

- Плавные переходы: Скошенные или закругленные входы

- Высококачественная фурнитура: Высокоточная внутренняя геометрия

- Прямые конструкции: Минимизировать изменения направления потока

Оптимизация конструкции системы

Улучшения макета:

- Более короткие пути потока: Прямая маршрутизация между компонентами

- Минимизация фурнитуры: По возможности используйте непрерывные трубки.

- Параллельные пути потока: Распределите поток для снижения индивидуальных скоростей

- Стратегическое размещение компонентов: Оптимальное расположение компонентов с высокими потерями

Рекомендации по выбору размера:

- Диаметр трубки: Размер для максимальной скорости 15 м/с

- Размер порта: 1,5-2x минимальная рассчитанная площадь

- Выбор клапана: Номинальная мощность 2-3x рассчитанная потребность

- Размер фильтра: Размер для потери давления <0,1 бар при максимальном расходе

Передовые методы оптимизации

| Техника | Снижение перепада давления | Стоимость реализации | Сложность |

|---|---|---|---|

| Увеличение порта | 40-60% | Низкий | Низкий |

| Модернизация клапана | 30-50% | Средний | Низкий |

| Перепроектирование системы | 50-70% | Высокий | Высокий |

| Оптимизация CFD | 60-80% | Средний | Очень высокий |

Техническое обслуживание и эксплуатационные практики

Управление фильтрами:

- Регулярная замена: До того, как перепад давления превысит 0,2 бар

- Правильное определение размера: Негабаритные фильтры снижают падение давления

- Обходные системы: Позволяет проводить техническое обслуживание без отключения

- Мониторинг состояния: Непрерывный мониторинг перепада давления

Лучшие практики установки:

- Правильное выравнивание: Убедитесь, что фитинги полностью закреплены.

- Плавные переходы: Избегайте внутренних ступеней или зазоров

- Адекватная поддержка: Предотвращение деформации линии под давлением

- Контроль качества: Проверьте внутреннюю геометрию после установки.

Решения Bepto по оптимизации падения давления

В компании Bepto Pneumatics мы разработали комплексные подходы для минимизации падения давления в системе:

Инновации в дизайне:

- Оптимизированная геометрия порта: Пути потока, разработанные с помощью CFD

- Интегрированные коллекторные системы: Устранить внешние подключения

- Цилиндры большого диаметра: Увеличенные порты для снижения потерь

- Обтекаемые фитинги: Специально разработанные соединения с низкими потерями

Результаты деятельности:

- Снижение перепада давления: 60-80% улучшение по сравнению со стандартными конструкциями

- Восстановление силы: 90-95% теоретической силы достигнуто

- Увеличение скорости: 40-60% более быстрое время цикла

- Энергоэффективность: 25-35% снижение потребления сжатого воздуха

Стратегия внедрения системы Марии

Этап 1: Быстрые победы (недели 1–2)

- Замена фильтра: Фильтры с высоким расходом и низким сопротивлением

- Модернизация клапанного коллектора: Направленные клапаны с высоким коэффициентом Cv

- Оптимизация подгонки: Заменить ограничительные вставные фитинги

- Модернизация трубопроводов: Подающие трубопроводы большего диаметра

Этап 2: Перепроектирование системы (1–2 месяца)

- Интеграция коллектора: Специальный коллектор с оптимизированными каналами потока

- Модификации порта: Увеличить отверстия цилиндров, где это возможно.

- Оптимизация макета: Перепроектирование пневматической трассы

- Консолидация компонентов: Уменьшить количество ограничений потока

Этап 3: Расширенная оптимизация (3–6 месяц)

- CFD-анализ: Оптимизация сложных геометрических форм потока

- Пользовательские компоненты: Разработка решений для конкретных приложений

- Мониторинг производительности: Непрерывная оптимизация системы

- Предиктивное обслуживание: Планирование технического обслуживания на основе падения давления

Результаты и повышение эффективности

Результаты внедрения Марии:

- Снижение перепада давления: От 2,2 бар до 0,8 бар (улучшение 64%)

- Доступное давление в цилиндре: Увеличено с 4,8 бар до 6,2 бар

- Восстановление силы: от 860 Н до 1160 Н (улучшение на 351 ТП3Т)

- Увеличение скорости: 45% более быстрое время цикла

- Энергоэффективность: снижение потребления воздуха на 28%

Анализ затрат и выгод

Затраты на реализацию:

- Обновление компонентов: $15,000

- Модификации системы: $8,000

- Время на проектирование: $5,000

- Установка: $3,000

- Общие инвестиции: $31,000

Ежегодные льготы:

- Повышение производительности: $85 000 (более быстрое время цикла)

- Экономия энергии: $18 000 (сниженное потребление воздуха)

- Сокращение объема технического обслуживания: $8000 (меньшая нагрузка на компоненты)

- Повышение качества: $12 000 (более стабильная производительность)

- Общая годовая выгода: $123,000

Анализ рентабельности инвестиций:

- Срок окупаемости: 3,0 месяца

- 10-летняя NPV: $920,000

- Внутренняя норма доходности: 295%

Мониторинг и постоянное совершенствование

Отслеживание производительности:

- Контроль давления: Непрерывное измерение в ключевых точках

- Отслеживание скорости потока: Контролировать требования к потоку системы

- Расчет эффективности: Отслеживание производительности системы с течением времени

- Анализ тенденций: Выявление закономерностей деградации

Возможности оптимизации:

- Сезонные корректировки: Учет влияния температуры

- Оптимизация нагрузки: Адаптация к меняющимся производственным требованиям

- Обновление технологий: Внедрить новые компоненты с низкими потерями

- Передовой опыт: Поделитесь успешными методами оптимизации

Ключ к успешной оптимизации падения давления заключается в понимании того, что каждое ограничение имеет значение, а совокупный эффект множества небольших улучшений может кардинально изменить производительность системы. 💪

Часто задаваемые вопросы о динамике падения давления

Какой процент давления подачи обычно теряется из-за падения давления?

Хорошо спроектированные пневматические системы должны терять не более 10-15% давления подачи из-за ограничений, в то время как плохо спроектированные системы могут терять 30-50%. Системы, теряющие более 20% давления подачи, должны быть оценены на предмет возможностей оптимизации.

Как вы определяете приоритетность устранения падений давления?

Используйте анализ Парето, чтобы сначала сосредоточиться на самых крупных индивидуальных потерях. Как правило, клапанные коллекторы и фильтры вносят 50-60% в общее падение давления в системе, что делает их наиболее приоритетными для оптимизации.

Можно ли полностью устранить падение давления?

Полное устранение невозможно из-за фундаментальных законов гидродинамики, но падение давления можно свести к минимуму до 5-10% от давления подачи за счет правильной конструкции. Цель состоит в том, чтобы достичь оптимального баланса между производительностью и стоимостью.

Как падение давления по-разному влияет на скорость и силу цилиндра?

Падение давления влияет как на силу, так и на скорость, но эти зависимости различаются. Сила уменьшается линейно с падением давления (F ∝ P), а скорость уменьшается с квадратным корнем из падения давления (v ∝ √ΔP), что делает скорость менее чувствительной к умеренным потерям давления.

Имеют ли цилиндры без штока другие характеристики падения давления?

Благодаря гибкости конструкции, цилиндры без штока могут быть спроектированы с более крупными, оптимизированными портами, что потенциально обеспечивает снижение перепада давления на 20-30% по сравнению с аналогичными цилиндрами со штоком. Однако они могут иметь более сложные внутренние пути потока, которые требуют тщательной оптимизации конструкции.

-

Рассмотрите раздел физики, посвященный механике жидкостей и действующим на них силам. ↩

-

Понять явление, при котором жидкость отрывается от поверхности, вызывая турбулентность и потерю энергии. ↩

-

Изучите безразмерную величину, используемую для прогнозирования режимов течения и перехода от ламинарного к турбулентному течению. ↩

-

Проверьте физическую константу сухого воздуха, используемую в расчетах плотности и давления. ↩

-

Узнайте о методе численного анализа, используемом для анализа и решения задач, связанных с потоками жидкости. ↩