Ser du hur dina tryckluftskostnader skjuter i höjden samtidigt som dina hållbarhetsmål förblir utom räckhåll? Du är inte ensam om det. Industrianläggningar slösar vanligtvis 20-30% av sin tryckluft genom oupptäckta läckor, felaktiga tryckinställningar och värmeförluster - vilket direkt påverkar ditt resultat och ditt miljöavtryck.

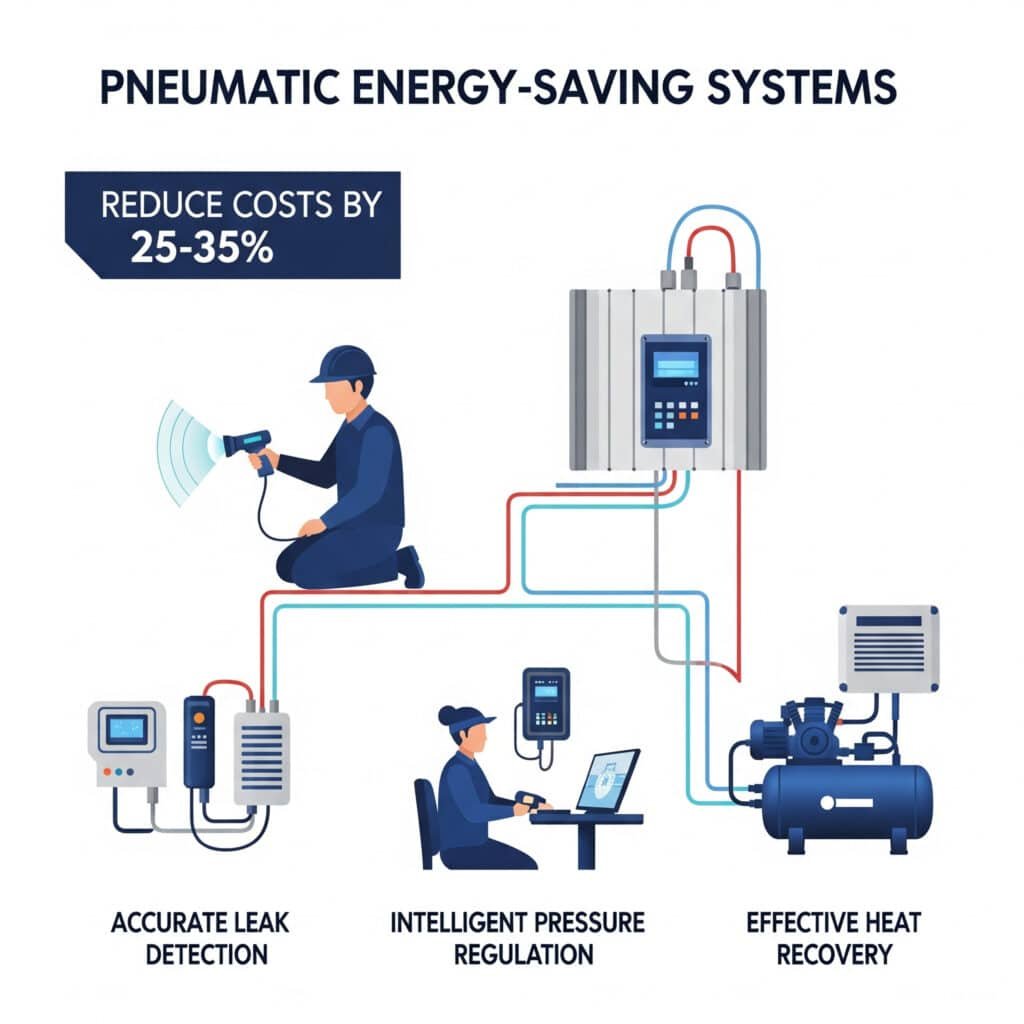

Implementering av rätt pneumatiska energibesparande system kan omedelbart minska dina tryckluftskostnader med 25-35% genom noggrann läcksökning, intelligent tryckreglering och effektiv värmeåtervinning. Nyckeln är att välja teknik som matchar dina specifika driftskrav och ger en mätbar avkastning på investeringen.

Jag konsulterade nyligen en tillverkningsanläggning i Ohio som spenderade $175.000 per år på tryckluftsenergi. Efter att ha implementerat omfattande läckagedetektering, smart tryckreglering och värmeåtervinningssystem som var skräddarsydda för deras verksamhet minskade de dessa kostnader med 31%, vilket sparar över $54 000 per år med en återbetalningstid på bara 9 månader. Låt mig dela med mig av vad jag har lärt mig under mina år inom pneumatisk effektivitetsoptimering.

Innehållsförteckning

- Hur man väljer det mest exakta systemet för detektering av luftläckage

- Urvalsguide för smart tryckregleringsmodul

- Jämförelse och val av effektivitet för återvinning av spillvärme

Vilket system för detektering av luftläckage ger den högsta noggrannheten för din anläggning?

Att välja rätt teknik för läcksökning är avgörande för att identifiera och kvantifiera tryckluftsförluster som i tysthet tär på din budget.

Detekteringssystem för luftläckage varierar avsevärt i fråga om noggrannhet, detekteringsområde och användbarhet. De mest effektiva systemen kombinerar akustiska ultraljudssensorer1 med flödesmätningstekniker och uppnår en detekteringsnoggrannhet inom ±2% av faktiska läckage även i bullriga industrimiljöer. Rätt val kräver att detekteringstekniken matchas med anläggningens specifika bullerprofil, rörmaterial och tillgänglighetsbegränsningar.

Omfattande jämförelse av teknik för detektering av luftläckage

| Detekteringsteknik | Noggrannhet Område | Lägsta detekterbara läckage | Störningsimmunitet | Bästa miljö | Begränsningar | Relativ kostnad |

|---|---|---|---|---|---|---|

| Grundläggande ultraljud | ±10-15% | 3-5 CFM | Dålig-Måttlig | Tysta områden, tillgängliga rör | Påverkas kraftigt av bakgrundsljud | $ |

| Avancerat ultraljud | ±5-8% | 1-2 CFM | Bra | Allmän industri | Kräver kvalificerad operatör | $$ |

| Massflödesdifferential | ±3-5% | 0,5-1 CFM | Utmärkt | Alla miljöer | Kräver systemavstängning för installation | $$$ |

| Termisk avbildning | ±8-12% | 2-3 CFM | Utmärkt | Alla miljöer | Fungerar endast med betydande tryckskillnader | $$ |

| Kombinerat ultraljud/flöde | ±2-4% | 0,3-0,5 CFM | Mycket bra | Alla miljöer | Komplex installation | $$$$ |

| AI-förstärkt akustisk | ±3-6% | 0,5-1 CFM | Utmärkt | Miljöer med hög ljudnivå | Kräver inledande utbildningsperiod | $$$$ |

| Bepto LeakTracker Pro | ±1,5-3% | 0,2-0,3 CFM | Utestående | Alla industriella miljöer | Premium-prissättning | $$$$$ |

Faktorer för detektionsnoggrannhet och testmetodik

Läcksökningssystemens noggrannhet påverkas av flera viktiga faktorer:

Miljöfaktorer som påverkar noggrannheten

- Bakgrundsljud: Industriella maskiner kan maskera ultraljudssignaturer

- Rörmaterial: Olika material sänder ut akustiska signaler på olika sätt

- Systemtryck: Högre tryck skapar mer distinkta akustiska signaturer

- Läckageplats: Dolda eller isolerade läckor är svårare att upptäcka

- Omgivande förhållanden: Temperatur och luftfuktighet påverkar vissa detekteringsmetoder

Standardiserad metod för testning av noggrannhet

För att objektivt jämföra läcksökningssystem, följ detta standardiserade testprotokoll:

Kontrollerad läckageutveckling

- Installera kalibrerade öppningar av kända storlekar

- Verifiera det faktiska läckaget med hjälp av en kalibrerad flödesmätare

- Skapa läckage av olika storlekar (0,5, 1, 3 och 5 CFM)

- Placera läckor på åtkomliga och delvis skymda platserTestförfarande för detektering

- Testa varje enhet enligt tillverkarens rekommenderade procedur

- Håll ett jämnt avstånd och en jämn inflygningsvinkel

- Registrera detekterad läckagefrekvens och lokaliseringsnoggrannhet

- Test under olika bakgrundsljudförhållanden

- Upprepa mätningarna minst 5 gånger per läckageBeräkning av noggrannhet

- Beräkna procentuell avvikelse från känd läckagefrekvens

- Bestäm sannolikheten för upptäckt (lyckade upptäckter/försök)

- Bedöm platsens noggrannhet (avstånd från den faktiska läckan)

- Utvärdera enhetligheten mellan flera mätningar

Krav på fördelning av läckagestorlek och detektering

Genom att förstå den typiska fördelningen av läckagestorlekar kan man välja lämplig detekteringsteknik:

| Storlek på läckage | Typisk % av totala läckor | Årlig kostnad per läckage | Svårigheter vid detektering | Rekommenderad teknik |

|---|---|---|---|---|

| Mikro (<0,5 CFM) | 35-45% | $200-500 | Mycket hög | Kombinerat ultraljud/flöde, AI-förstärkt |

| Liten (0,5-2 CFM) | 30-40% | $500-2,000 | Hög | Avancerat ultraljud, massflöde |

| Medium (2-5 CFM) | 15-20% | $2,000-5,000 | Måttlig | Grundläggande ultraljud, termisk avbildning |

| Stor (>5 CFM) | 5-10% | $5,000-15,000 | Låg | Alla detekteringsmetoder |

*Baserat på $0,25/1000 kubikfot elkostnad, 8.760 drifttimmar

Denna fördelning belyser en viktig princip: även om stora läckor är lättare att upptäcka, är majoriteten av läckagepunkterna små eller mikroläckor som kräver mer sofistikerad detekteringsteknik.

Guide för val av detektionsteknik per anläggningstyp

| Typ av anläggning | Rekommenderad primärteknologi | Kompletterande teknik | Särskilda överväganden |

|---|---|---|---|

| Tillverkning av fordon | Avancerat ultraljud | Massflödesdifferential | Högt bakgrundsljud, komplex rördragning |

| Mat & dryck | Kombinerat ultraljud/flöde | Termisk avbildning | Sanitära krav, spolplatser |

| Läkemedel | AI-förstärkt akustisk | Massflödesdifferential | Renrumskompatibilitet, valideringskrav |

| Allmän tillverkning | Avancerat ultraljud | Grundläggande termisk | Kostnadseffektivitet, användarvänlighet |

| Kraftgenerering | Massflödesdifferential | Avancerat ultraljud | Högtryckssystem, säkerhetskrav |

| Elektronik | Kombinerat ultraljud/flöde | AI-förstärkt akustisk | Känslighet för mikroläckage, rena miljöer |

| Kemisk bearbetning | AI-förstärkt akustisk | Termisk avbildning | Farliga områden, korrosiva miljöer |

ROI-beräkning för system för läckagedetektering

Beräkna potentiella besparingar för att motivera en investering i avancerad läcksökning:

Uppskatta strömläckage

- Branschgenomsnitt: 20-30% av den totala tryckluftsproduktionen

- Beräkning av baslinje: Total CFM × 25% = Beräknat läckage

- Exempel: 1 000 CFM-system × 25% = 250 CFM läckageBeräkna årlig läckagekostnad

- Formel: Läckage CFM × 0,25 kW/CFM × elpris × årliga timmar

- Exempel: 250 CFM × 0,25 kW/CFM × $0,10/kWh × 8 760 timmar = $54 750/årFastställa potentiella besparingar

- Konservativ minskning: 30-50% av strömläckage

- Exempel: $54.750 × 40% = $21.900 årliga besparingarBeräkna ROI

- ROI = Årlig besparing / investering i detekteringssystem

- Återbetalningstid = Kostnad för detekteringssystem / Årlig besparing

Fallstudie: Implementering av system för läckagedetektering

Jag arbetade nyligen med en papperstillverkningsanläggning i Georgia som hade för höga tryckluftskostnader trots regelbundet underhåll. Deras befintliga läcksökningsprogram använde enkla ultraljudsdetektorer under schemalagda driftstopp.

Analys avslöjad:

- System för tryckluft: 3.500 CFM total kapacitet

- Årlig elkostnad: ~$640.000 för tryckluft

- Beräknad läckagehastighet: 28% (980 CFM)

- Begränsningar i detekteringen: Missar små läckor, otillgängliga områden

Genom att implementera Bepto LeakTracker Pro med:

- Kombinerad ultraljud/flödesteknik

- AI-förstärkt signalbehandling

- Funktioner för kontinuerlig övervakning

- Integration med underhållshanteringssystem

Resultaten var signifikanta:

- Identifierade 347 läckor på totalt 785 CFM

- Reparerade läckor minskade läckaget till 195 CFM (80% minskning)

- Årliga besparingar på $143.500

- ROI-period på 4,2 månader

- Ytterligare fördelar genom tryckreducering och kompressoroptimering

Hur väljer man den optimala smarta tryckregleringsmodulen för maximal energibesparing?

Smart tryckreglering är en av de mest kostnadseffektiva metoderna för att spara energi inom pneumatik, med en potentiell minskning av tryckluftsförbrukningen på 10-20%.

Smarta tryckregleringsmoduler justerar automatiskt systemtrycket baserat på faktisk efterfrågan, processkrav och effektivitetsalgoritmer. Avancerade system omfattar maskininlärning2 för att förutse efterfrågemönster och optimera tryckinställningar i realtid, vilket ger energibesparingar på 15-25% jämfört med system med fast tryck samtidigt som processtabiliteten och utrustningens livslängd förbättras.

Förstå smart teknik för tryckreglering

Traditionell tryckreglering upprätthåller ett fast tryck oavsett efterfrågan, medan smart reglering optimerar trycket dynamiskt:

Viktiga funktioner för smart reglering

- Efterfrågebaserad justering: Reducerar automatiskt trycket vid lägre efterfrågan

- Processpecifik optimering: Upprätthåller olika tryck för olika processer

- Temporär schemaläggning: Justerar trycket baserat på produktionsscheman

- Adaptivt lärande: Förbättrar inställningarna baserat på historisk prestanda

- Prediktiv justering: Förutser behov av tryck baserat på produktionsmönster

- Fjärrövervakning/kontroll: Möjliggör centraliserad hantering och optimering

Omfattande jämförelse av smarta tryckregleringsmoduler

| Teknisk nivå | Tryck Noggrannhet | Svarstid | Potential för energibesparing | Kontrollgränssnitt | Anslutningsmöjligheter | Maskininlärning | Relativ kostnad |

|---|---|---|---|---|---|---|---|

| Grundläggande elektronik | ±3-5% | 1-2 sekunder | 5-10% | Lokal visning | Ingen/minimal | Ingen | $ |

| Avancerad elektronik | ±1-3% | 0,5-1 sekund | 10-15% | Pekskärm | Modbus/Ethernet | Grundläggande trender | $$ |

| Nätverksintegrerad | ±0,5-2% | 0,3-0,5 sekunder | 12-18% | HMI + fjärrkontroll | Flera protokoll | Grundläggande förutsägelse | $$$ |

| AI-förbättrad | ±0,3-1% | 0,1-0,3 sekunder | 15-22% | Avancerad HMI + mobil | IoT-plattform | Avancerad inlärning | $$$$ |

| Bepto SmartPressure | ±0,2-0,5% | 0,05-0,1 sekund | 18-25% | Flera plattformar | Full Industri 4.03 | Djupinlärning | $$$$$ |

Faktorer för val av tryckregleringsmodul

Flera viktiga faktorer bör styra ditt val av smart tryckregleringsteknik:

Bedömning av systemegenskaper

Profil för efterfrågan på luft

- Stabil kontra fluktuerande efterfrågan

- Förutsägbara kontra slumpmässiga variationer

- Enstaka eller flera tryckkravProcessens känslighet

- Nödvändig trycknoggrannhet

- Tryckvariationers inverkan på produktkvaliteten

- Kritiska krav på processtryckSystemkonfiguration

- Centraliserad kontra distribuerad reglering

- En eller flera produktionszoner

- Kompatibilitet med befintlig infrastrukturKrav på kontrollintegration

- Fristående kontra integrerad styrning

- Nödvändiga kommunikationsprotokoll

- Behov av dataloggning och analys

Strategier för tryckreglering och energibesparingar

Olika regleringsstrategier ger varierande energibesparingar:

| Strategi för reglering | Implementering | Potential för energibesparing | Bästa applikationer | Begränsningar |

|---|---|---|---|---|

| Fast reduktion | Minska det totala systemtrycket | 5-7% per 10 psi minskning | Enkla system, enhetliga krav | Kan påverka prestandan hos viss utrustning |

| Zonindelad reglering | Separata zoner för högt/lågt tryck | 10-15% | Krav på blandad utrustning | Kräver modifiering av rörsystem |

| Tidsbaserad schemaläggning | Programtrycket förändras med tiden | 8-12% | Förutsägbara produktionsscheman | Kan inte anpassa sig till oväntade förändringar |

| Efterfrågebaserad Dynamisk | Justera baserat på flödesmätning | 15-20% | Variabel produktion, flera linjer | Kräver flödesavkänning, mer komplicerat |

| Prediktiv optimering | AI-baserad förhandsjustering | 18-25% | Komplexa operationer, varierande produkter | Högsta komplexitet, kräver datahistorik |

Metod för beräkning av energibesparingar

Att exakt förutsäga och verifiera energibesparingar från smart tryckreglering:

Etablering vid baslinjen

- Mät aktuella tryckinställningar i hela systemet

- Registrera det faktiska trycket vid användningsstället

- Dokumentera tryckluftsförbrukningen vid baslinjetrycket

- Beräkna energiförbrukningen med hjälp av data om kompressorns prestandaBeräkning av besparingspotential

- Allmän regel: 1% energibesparingar per 2 psi tryckreduktion

- Justerad formel: Besparingar % = (P₁ - P₂) × 0,5 × U

- P₁ = Ursprungligt tryck (psig)

- P₂ = Reducerat tryck (psig)

- U = Utnyttjandegrad (0,6-0,9 baserat på systemtyp)Verifieringsmetodik

- Installera tillfälliga flödesmätare före/efter implementering

- Jämför energiförbrukningen under liknande produktionsförhållanden

- Normalisera för produktionsvolym och omgivningsförhållanden

- Beräkna faktisk besparingsprocent

Strategi för implementering av smart tryckmodul

För maximal effektivitet bör du följa denna implementeringsmetod:

Systemrevision och kartläggning

- Dokumentera alla tryckkrav för slutanvändaren

- Identifiera behov av minimitryck per zon/utrustning

- Kartlägga tryckfall i hela distributionssystemet

- Identifiera kritiska processer och känslighetGenomförande av pilotprojekt

- Välj ett representativt område för den första utplaceringen

- Upprätta tydliga baslinjemätningar

- Implementera lämplig regleringsteknik

- Övervaka processens prestanda och energiförbrukningFullständig driftsättning av systemet

- Utveckla en zonbaserad regleringsstrategi

- Installera lämpliga reglermoduler

- Konfigurera kommunikations- och styrsystem

- Upprätta protokoll för övervakning och verifieringKontinuerlig optimering

- Regelbunden översyn av tryckinställningar och förbrukning

- Uppdatera algoritmer baserat på produktionsförändringar

- Integrera med underhålls- och läcksökningsprogram

- Beräkna löpande avkastning på investerat kapital och besparingar

Fallstudie: Implementering av smart tryckreglering

Jag rådfrågade nyligen en leverantör av bildelar i Michigan som använde hela sitt tryckluftssystem vid 110 psi för att klara sin högtrycksapplikation, trots att de flesta processer endast krävde 80-85 psi.

Analys avslöjad:

- Tryckluftssystem: 2.200 CFM kapacitet

- Årlig elkostnad: ~$420.000 för tryckluft

- Produktionsschema: 3 skift, varierande produkter

- Krav på tryck: 75-105 psi beroende på process

Genom att implementera Bepto SmartPressure-reglering med:

- Zonbaserad hantering av tryck

- Prediktiv optimering av efterfrågan

- Integration med produktionsplanering

- Övervakning och justering i realtid

Resultaten var imponerande:

- Genomsnittligt systemtryck sänkt från 110 psi till 87 psi

- Energiförbrukningen minskade med 19,8%

- Årliga besparingar på $83,160

- ROI-period på 6,7 månader

- Ytterligare fördelar: minskat läckage, längre livslängd för utrustningen, förbättrad processtabilitet

Vilket system för återvinning av spillvärme ger högst effektivitet för din tryckluftsinstallation?

Återvinning av kompressorns spillvärme är en av de mest förbisedda möjligheterna till energibesparingar, med potential att återvinna 70-80% av den ingående energin som annars skulle gå till spillo.

System för återvinning av spillvärme fångar upp värmeenergi från tryckluftssystem och återanvänder den för rumsuppvärmning, vattenuppvärmning eller processapplikationer. Systemets verkningsgrad varierar avsevärt beroende på värmeväxlare4 design, temperaturskillnader och integrationsmetod. Rätt utvalda system kan återvinna 70-94% av tillgänglig spillvärme och samtidigt bibehålla optimal kompressorkylning och tillförlitlighet.

Förstå kompressorns värmeutveckling och potential för värmeåtervinning

Tryckluftssystem omvandlar cirka 90% av den tillförda elektriska energin till värme:

- Värmefördelning i en typisk kompressor:

- 72-80% återvinningsbar från oljekylkrets (oljeinsprutad)

- 13-15% kan återvinnas från efterkylaren

- 2-10% återvinningsbar från motorkylning (konstruktionsberoende)

- 2-5% förvaras i tryckluft

- 1-2% utstrålad från utrustningens ytor

Omfattande jämförelse av system för återvinning av spillvärme

| Typ av återvinningssystem | Intervall för återvinningseffektivitet | Temperaturområde | Bästa applikationer | Installationens komplexitet | Relativ kostnad |

|---|---|---|---|---|---|

| Värmeväxling luft-till-luft | 50-70% | 30-60°C utgång | Rumsuppvärmning, torkning | Låg | $ |

| Luft-till-vatten (grundläggande) | 60-75% | 40-70°C utgång | Förvärmning av vatten, tvättning | Medium | $$ |

| Luft-till-vatten (avancerad) | 70-85% | 50-80°C utgång | Processvatten, värmesystem | Medelhög-Hög | $$$ |

| Återvinning av oljekretsar | 75-90% | 60-90°C utgång | Högkvalitativ uppvärmning, processer | Hög | $$$$ |

| Integrerad multi-krets | 80-94% | 40-90°C utgång | Flera applikationer, maximal återhämtning | Mycket hög | $$$$$ |

| Bepto ThermaReclaim | 85-94% | 40-95°C utgång | Optimerad återvinning för flera ändamål | Hög | $$$$$ |

Effektivitetskurvor för värmeåtervinning och prestandafaktorer

Effektiviteten hos värmeåtervinningssystem varierar beroende på flera faktorer, vilket illustreras i dessa prestandakurvor:

Temperaturskillnadens inverkan på återvinningseffektiviteten

Detta diagram visar:

- Högre temperaturskillnader mellan värmekälla och målvätska ökar utvinningseffektiviteten

- Effektiviteten når sin platå vid differentialer över 40-50°C

- Olika värmeväxlarkonstruktioner uppvisar olika effektivitetskurvor

Flödeshastighet i förhållande till värmeåtervinning

Detta diagram illustrerar:

- Optimala flödeshastigheter finns för varje systemdesign

- Otillräckligt flöde minskar effektiviteten i värmeöverföringen

- Överdrivet flöde kanske inte förbättrar utvinningen nämnvärt, utan ökar pumpningskostnaderna

- Olika systemkonstruktioner har olika optimala flödesintervall

Metod för beräkning av värmeåtervinningspotential

För att korrekt uppskatta värmeåtervinningspotentialen för ditt system:

Beräkning av tillgänglig värme

- Formel: Tillgänglig värme (kW) = Kompressorns ineffekt (kW) × 0,9

- Exempel: 100 kW kompressor × 0,9 = 90 kW tillgänglig värmeBeräkning av återvinningsbar värme

- Formel: Återvinningsbar värme (kW) = Tillgänglig värme × Återvinningseffektivitet × Utnyttjandefaktor

- Exempel: 90 kW × 0,8 effektivitet × 0,9 utnyttjande = 64,8 kW återvinningsbarÅrlig energiåtervinning

- Formel: Årlig återvinning (kWh) = Återvinningsbar värme × Antal driftstimmar per år

- Exempel: 64,8 kW × 8.000 timmar = 518.400 kWh per årBeräkning av finansiella besparingar

- Formel: Årlig besparing = Årlig återvinning × undanträngd energikostnad

- Exempel: 518 400 kWh × $0,07/kWh = $36 288 årliga besparingar

Guide för val av värmeåtervinningssystem efter applikation

| Behov av ansökan | Rekommenderat system | Målsättning Effektivitet | Viktiga urvalsfaktorer | Särskilda överväganden |

|---|---|---|---|---|

| Rumsuppvärmning | Luft-till-luft | 60-70% | Närhet till värmeområde, kanalisation | Säsongsmässiga variationer i efterfrågan |

| Hushållsvarmvatten | Grundläggande luft-till-vatten | 65-75% | Vattenanvändningsmönster, lagring | Förebyggande av legionella5 |

| Processvatten (60-80°C) | Avancerad luft-till-vatten | 75-85% | Processkrav, konsekvens | Reservvärmesystem |

| Förvärmning av panna | Återvinning av oljekretsar | 80-90% | Storlek på panna, arbetscykel | Integration med kontroller |

| Flera tillämpningar | Integrerad multi-krets | 85-94% | Prioritetsfördelning, kontrollstrategi | Systemets komplexitet |

Strategier för integrering av värmeåtervinningssystem

För optimal prestanda bör du överväga dessa integrationsmetoder:

Användning av kaskadtemperatur

- Använd högsta temperaturåtervinning för applikationer av högsta kvalitet

- Kaskadera kvarvarande värme till applikationer med lägre temperatur

- Maximera systemets totala effektivitet genom korrekt värmefördelningOptimering av säsongsstrategier

- Konfigurera för prioritering av rumsuppvärmning på vintern

- Övergång till att behandla ansökningar under sommaren

- Implementera automatisk säsongsövergångIntegration av styrsystem

- Koppla värmeåtervinningsstyrningen till byggnadens styrsystem

- Implementera algoritmer för prioritetsbaserad värmeallokering

- Övervaka och optimera baserat på faktiska prestandadataDesign av hybridsystem

- Kombinera flera olika återvinningstekniker

- Implementera kompletterande värmekällor för toppbelastningar

- Design för redundans och tillförlitlighet

Fallstudie: Implementering av återvinning av spillvärme

Jag arbetade nyligen med en livsmedelsanläggning i Wisconsin som drev fem oljeinsprutade skruvkompressorer på totalt 450 kW samtidigt som man använde naturgaspannor för uppvärmning av processvattnet.

Analys avslöjad:

- System för tryckluft: 450 kW total kapacitet

- Antal driftstimmar per år: 8,400

- Krav på varmvatten för processen: 75-80°C

- Behov av rumsuppvärmning: Oktober-april

- Naturgaskostnad: $0,65/term

Genom att implementera Bepto ThermaReclaim värmeåtervinning med:

- Oljekretsvärmeväxlare på alla kompressorer

- Integration av värmeåtervinning för efterkylare

- Distributionssystem för två ändamål (process-/rumsuppvärmning)

- Intelligent styrsystem med säsongsoptimering

Resultaten var betydande:

- Verkningsgrad för värmeåtervinning: 89% i genomsnitt

- Återvunnen energi: 3.015.600 kWh per år

- Besparing av naturgas: 103.000 termer

- Årliga kostnadsbesparingar: $66.950

- ROI-period: 11 månader

- Minskning av CO₂-utsläpp: 546 ton per år

Omfattande strategi för val av energibesparande system

För att maximera effektiviteten i pneumatiksystemet bör du implementera dessa tekniker i följande strategiska ordning:

Läcksökning och reparation

- Omedelbar avkastning med minimal investering

- Skapar grund för ytterligare optimering

- Typiska besparingar: 10-20% av den totala tryckluftsenerginSmart tryckreglering

- Bygger vidare på fördelarna med läckagebegränsning

- Relativt enkel implementering

- Typiska besparingar: 10-25% av återstående energianvändningÅtervinning av spillvärme

- Utnyttjar befintlig energitillförsel

- Kan kompensera för andra energikostnader

- Typisk återvinning: 70-90% av tillförd energi som nyttiggjord värme

Denna stegvisa implementering ger vanligtvis kombinerade besparingar på 35-50% av de ursprungliga energikostnaderna för tryckluftssystemet.

ROI-beräkning för integrerat system

Vid implementering av flera energibesparande tekniker, beräkna den sammanlagda ROI:

Beräkning av sekventiell implementering

- Beräkna besparingar från varje teknik baserat på reducerad baslinje efter tidigare implementeringar

- Exempel:

- Ursprunglig kostnad: $100.000/år

- Besparingar genom läckagesökning: 20% = $20.000/år

- Ny baslinje: $80.000/år

- Besparingar genom tryckreglering: 15% av $80.000 = $12.000/år

- Kombinerade besparingar: $32.000/år (32%)Prioritering av investeringar

- Rangordna teknologier efter ROI-period

- Implementera lösningar med högst ROI först

- Använd besparingar för att finansiera efterföljande implementeringar

Fallstudie: Omfattande implementering av energibesparingar

Jag var nyligen rådgivare åt en läkemedelsfabrik i New Jersey som implementerade ett omfattande energibesparingsprogram för sitt tryckluftssystem på 1 200 kW.

Det stegvisa genomförandet omfattade:

- Fas 1: Avancerat program för läcksökning och reparation

- Fas 2: Zonbaserad smart tryckreglering

- Fas 3: Integrerat system för återvinning av spillvärme

De kombinerade resultaten var anmärkningsvärda:

- Läcksänkning: 28% energibesparingar

- Tryckoptimering: 17% ytterligare besparingar

- Värmeåtervinning: 82% av återstående energi återvinns som nyttig värme

- Total kostnadsminskning: 41% av ursprungliga tryckluftskostnader

- Årliga besparingar: $378.000

- Total ROI-period: 13 månader

- Ytterligare fördelar: Förbättrad produktionssäkerhet, minskade underhållskostnader, minskat koldioxidavtryck

Slutsats

Implementering av omfattande pneumatiska energibesparingssystem ger dramatiska möjligheter till kostnadsminskningar genom läcksökning, smart tryckreglering och återvinning av spillvärme. Genom att välja teknik som är lämplig för din specifika anläggning och implementera den i en strategisk sekvens kan du uppnå 35-50% totala energibesparingar med attraktiva ROI-perioder som vanligtvis är kortare än 18 månader.

Vanliga frågor om pneumatiska energibesparingssystem

Hur beräknar jag den verkliga kostnaden för tryckluftsläckor i min anläggning?

För att beräkna kostnaderna för tryckluftsläckage ska du först fastställa den totala läckagevolymen med hjälp av ett lastcykeltest för kompressorn under icke-produktionstimmar (läckage CFM = kompressorkapacitet × % lasttid). Multiplicera sedan med effektfaktorn (vanligtvis 0,25 kW/CFM för äldre system, 0,18-0,22 kW/CFM för nyare system), elkostnaden och antalet drifttimmar per år. Till exempel: 100 CFM läckage × 0,22 kW/CFM × $0,10/kWh × 8 760 timmar = $19 272 årlig kostnad. Denna beräkning visar endast direkta energikostnader - ytterligare effekter inkluderar minskad systemkapacitet, ökat underhåll och kortare livslängd för utrustningen.

Vilken noggrannhetsnivå behöver jag för luftläcksökning i en typisk tillverkningsmiljö?

I typiska tillverkningsmiljöer med måttligt bakgrundsljud är läcksökningssystem med en noggrannhet på ±5-8% i allmänhet tillräckliga för de flesta tillämpningar. Anläggningar med höga energikostnader, kritiska produktionsprocesser eller hållbarhetsinitiativ bör dock överväga avancerade system med en noggrannhet på ±2-4%. Nyckelfaktorn är detektionskänslighet snarare än absolut mätprecision - förmågan att på ett tillförlitligt sätt detektera små läckor (0,5-1 CFM) ger störst värde, eftersom dessa utgör majoriteten av läckagepunkterna men lätt missas av mindre känslig utrustning.

Hur mycket kan jag realistiskt sett spara genom att införa smart tryckreglering?

Realistiska besparingar från smart tryckreglering ligger vanligtvis mellan 10-25% av energikostnaderna för tryckluft, beroende på din nuvarande systemkonfiguration och dina produktionskrav. Den allmänna regeln är 1% energibesparingar för varje 2 psi tryckreduktion. De flesta anläggningar arbetar med onödigt höga tryck för att tillgodose värsta tänkbara scenarier eller specifika utrustningsbehov. Smart reglering gör det möjligt att optimera trycket för olika zoner, processer och tidsperioder. Anläggningar med mycket varierande produktion, flera tryckkrav eller betydande tomgångsperioder uppnår vanligtvis besparingar i den högre delen av intervallet.

Är det värt att implementera återvinning av spillvärme i varmare klimat där uppvärmning inte behövs?

Ja, återvinning av spillvärme är värdefullt även i varma klimat där rumsuppvärmning inte behövs. Medan rumsuppvärmning är vanligt i kallare regioner är processuppvärmning klimatoberoende. I varma klimat bör man fokusera på tillämpningar som uppvärmning av processvatten (tvätt, rengöring, produktionsprocesser), förvärmning av pannans matarvatten, absorptionskylning (omvandling av värme till kyla) och torkning. Avkastningen på investeringen kan vara något längre än i anläggningar med uppvärmningsbehov året runt, men ligger ändå normalt inom 12-24 månader för korrekt utformade system.

Hur prioriterar jag mellan investeringar i läcksökning, tryckreglering och värmeåtervinning?

Prioritera dina energibesparande investeringar baserat på: 1) Implementeringskostnad och komplexitet - läcksökning kräver vanligtvis minst initial investering; 2) Anläggningsspecifik besparingspotential - genomför utvärderingar för att avgöra vilken teknik som ger störst besparingar i din specifika verksamhet; 3) Sekventiella fördelar - läcksökning förbättrar tryckregleringens effektivitet, vilket optimerar kompressordriften för värmeåtervinning; 4) Tillgängliga resurser - beakta både kapital och implementeringsmöjligheter. För de flesta anläggningar är den optimala sekvensen först läcksökning, följt av tryckreglering och sedan värmeåtervinning, eftersom varje steg bygger på fördelarna med det föregående.

Kan dessa energibesparande system eftermonteras på äldre tryckluftssystem?

Ja, de flesta energibesparande tekniker kan med framgång eftermonteras i äldre tryckluftssystem, även om vissa anpassningar kan vara nödvändiga. Läcksökning fungerar oberoende av systemets ålder. Smart tryckreglering kan kräva installation av elektroniska regulatorer och styrsystem, men kräver sällan större ändringar i rörledningarna. Återvinning av spillvärme kräver oftast mest modifiering, särskilt för optimal integrering, men även grundläggande värmeåtervinning kan läggas till i de flesta system. Det viktigaste för äldre system är att säkerställa korrekt dokumentation av befintlig konfiguration och noggrann integrationsplanering. Avkastningsperioderna är ofta kortare för äldre system på grund av att de ofta har en lägre baslinjeeffektivitet.

-

Förklarar principen för läcksökning med ultraljud, där specialiserade sensorer detekterar det högfrekventa ljudet (ultraljud) som produceras av turbulent gasflöde från en trycksatt läcka, även i bullriga miljöer. ↩

-

Ger en översikt över hur maskininlärningsalgoritmer används inom industriell processtyrning för att analysera data, identifiera mönster och förutsäga framtida tillstånd för att optimera prestanda, effektivitet och kvalitet i realtid. ↩

-

Beskriver Industry 4.0, ofta kallad den fjärde industriella revolutionen, som omfattar trenden mot automatisering och datautbyte inom tillverkningsteknik, inklusive cyberfysiska system, Internet of Things (IoT) och cloud computing. ↩

-

Ger en guide till de olika typerna av värmeväxlare (t.ex. skal och rör, plattor och finnade rör), som är enheter som är utformade för att effektivt överföra värmeenergi från ett medium till ett annat. ↩

-

Tillhandahåller auktoritativ folkhälsoinformation, ofta från källor som CDC, om förebyggande av legionärssjuka genom att hantera tillväxten av legionellabakterier i vattensystem i byggnader. ↩