Kämpar du med att hitta pneumatiska komponenter som klarar extrema militära miljöer? Många ingenjörer upptäcker för sent att cylindrar av kommersiell kvalitet misslyckas katastrofalt när de utsätts för förhållanden på slagfältet, vilket leder till uppdragskritiska systemfel och potentiellt livshotande situationer.

Militärklassad pneumatiska cylindrar är konstruerade för att klara extrema förhållanden genom specialiserade konstruktioner som uppfyller stränga standarder som GJB150.18 chockprovning (kräver överlevnad av 100 g accelerationspulser), EMI-skärmande höljen som ger 80-100 dB skydd mot elektromagnetiska störningar och omfattande "three-proof"-beläggningssystem som motstår saltstänk i mer än 1 000 timmar samtidigt som funktionaliteten bibehålls i temperaturområden från -55°C till +125°C.

Innehållsförteckning

- Hur säkerställer GJB150.18 chockprovning tillförlitlighet på slagfältet?

- Vad gör EMI-skärmning nödvändig för moderna militära system?

- Vilka system för korrosionsskydd ger verkligt skydd av militär kvalitet?

- Hur används stånglösa cylindrar i katapultsystem för hangarfartyg?

- Slutsats

- Vanliga frågor om pneumatiska cylindrar av militär klass

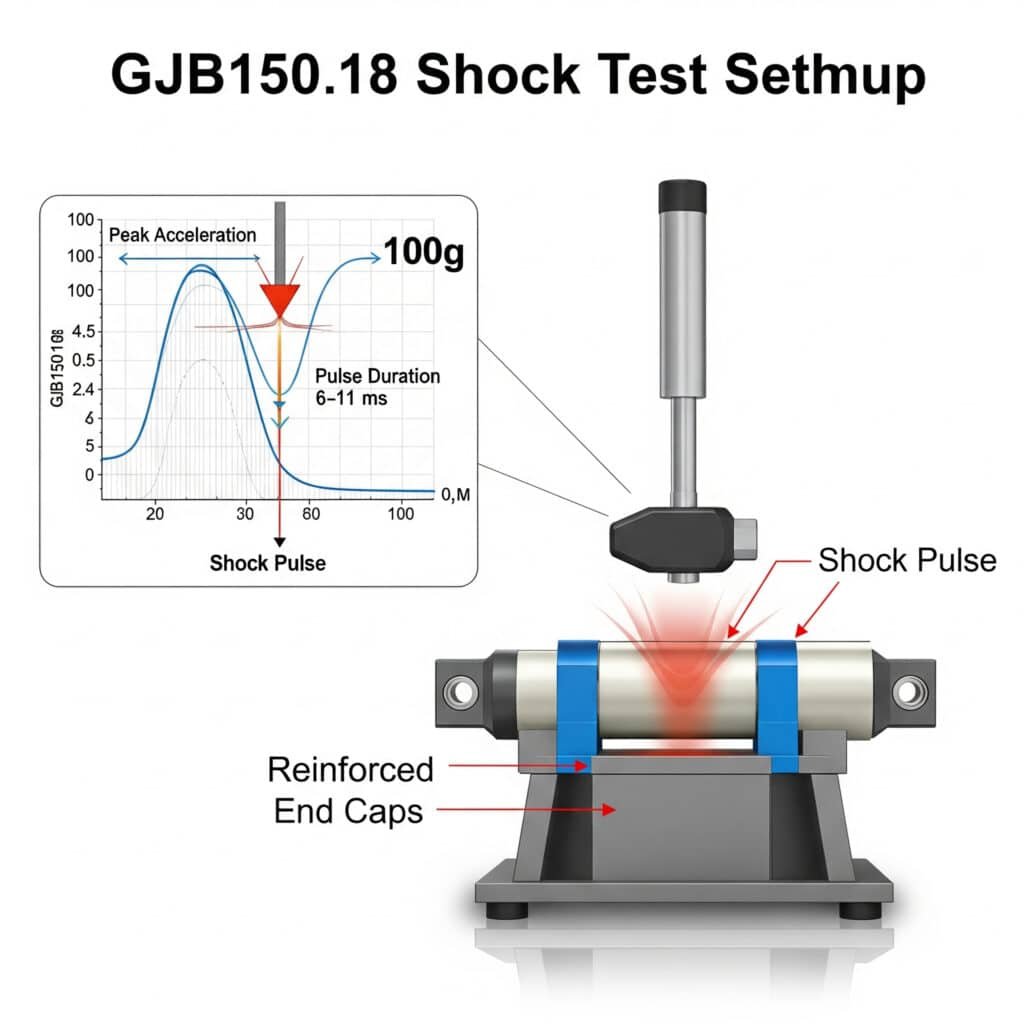

Hur säkerställer GJB150.18 chockprovning tillförlitlighet på slagfältet?

Militär utrustning måste motstå extrema mekaniska stötar från explosioner, vapenavfyrning, ojämn terräng och hårda landningar som skulle förstöra vanliga kommersiella komponenter.

GJB150.18 standard för chockprov1 utsätter pneumatiska cylindrar för exakt kontrollerade accelerationspulser på upp till 100 g (981 m/s²) med varaktigheter på 6-11 ms i flera axlar. Cylindrar av militär kvalitet måste bibehålla full funktionalitet efter dessa tester, vilket kräver specialiserade interna konstruktioner med förstärkta ändlock, stötdämpande kuddar och säkrade interna komponenter som förhindrar katastrofala fel vid slag på slagfältet.

Viktiga testparametrar

| Parameter | Krav | Kommersiell motsvarighet | Militär fördel |

|---|---|---|---|

| Toppacceleration | 100g (981 m/s²) | 15-25 g (147-245 m/s²) | 4-6× högre slagtålighet |

| Pulsens varaktighet | 6-11 ms (halvsinus) | 15-30 ms (vid test) | Simulerar skarpare effekter på slagfältet |

| Antal effekter | 18 totalt (3 per riktning, 6 riktningar) | 3-6 totalt (vid testning) | Säkerställer hållbarhet i flera axlar |

| Funktionell testning | Under och efter chock | Endast efter chock (vid test) | Verifierar drift i realtid |

Marinens försvarsleverantörer har dokumenterat fall där cylindrar av industriell kvalitet i missilladdningssystem drabbades av interna komponentfel efter att ha utsatts för stötar på endast 30 g under grov sjö. Efter omkonstruktion med cylindrar av militär kvalitet, kvalificerade enligt GJB150.18, upprätthöll dessa system perfekt funktionalitet även under simulerade stridsförhållanden med chocker på över 80 g.

Kritiska designelement

Förstärkta ändlock

- Ökad tjocklek: 2,5-3× kommersiell standard

- Förbättrad gängning: 150-200% mer gängdjup

- Ytterligare funktioner för fasthållning: Hål för säkerhetsvajer, låsmekanismerSäkring av intern komponent

- Anslutning mellan kolv och stång: Mekaniska lås kontra presspassningar

- Gänglåsningskomponenter: Anaeroba lim enligt militära specifikationer

- Redundant förvaring: Sekundära mekaniska lås för kritiska komponenterStötdämpande egenskaper

- Förbättrad dämpning: Förlängd längd på dynan (200-300% för kommersiella produkter)

- Progressiv dämpning: Retarderande profiler i flera steg

- Dämpande material: Specialiserade polymerer med högre energiabsorptionStrukturella förstärkningar

- Tjockare cylinderväggar: 150-200% med kommersiell tjocklek

- Fästanordningar med kilar: Förstärkta monteringspunkter

- Ökning av stångens diameter: 130-150% av kommersiella motsvarigheter

Analys av stötfel

| Feltillstånd | Kommersiell misslyckandefrekvens | Militärklassad begränsning | Effektivitet |

|---|---|---|---|

| Utskjutning av ändlock | Hög (primärt fel) | Mekaniska lås, ökat gänggrepp | >99% reduktion |

| Separering av kolv och kolvstång | Hög | Mekanisk förregling, svetsad montering | >99% reduktion |

| Extrusion av tätningar | Medium | Förstärkta tätningar, anti-extruderingsringar | 95% minskning |

| Deformation av lager | Medium | Härdade material, ökad stödyta | 90% reducering |

| Felaktig montering | Hög | Förstärkta fästen, ökat bultmönster | >99% reduktion |

Vad gör EMI-skärmning nödvändig för moderna militära system?

Moderna slagfältsmiljöer är mättade med elektromagnetiska signaler som kan störa eller skada känsliga elektroniska system, vilket kräver specialiserat skydd för pneumatiska komponenter med elektroniska gränssnitt.

Militärklassade pneumatiska cylindrar med elektroniska komponenter kräver EMI-skyddande kapslingar som ger 80-100 dB dämpning över frekvenser från 10 kHz till 10 GHz. Dessa specialiserade konstruktioner innehåller Principer för Faradays bur2 med hjälp av ledande material, specialiserade packningar och filtrerade anslutningar för att förhindra både elektromagnetisk störning och potentiell signalspaning som kan äventyra driftsäkerheten.

EMI-hotkällor och -effekter

| EMI-källa | Frekvensområde | Fältstyrka | Potentiell påverkan på pneumatiska system |

|---|---|---|---|

| Radarsystem | 1-40 GHz | 200+ V/m | Sensorfel, avbrott i styrningen |

| Radiokommunikation | 30 MHz-3 GHz | 50-100 V/m | Signalförvanskning, falsk utlösning |

| EMP-vapen3 | DC-1 GHz | 50.000+ V/m | Fullständigt elektroniskt fel, datakorruption |

| Kraftgenerering | 50/60 Hz | Höga magnetfält | Störningar i givare, positionsfel |

| Blixtsnabb/Statisk | DC-10 MHz | Extrema transienter | Komponentskada, återställning av systemet |

Tillverkare av missilförsvarssystem har dokumenterat fall där cylindrar för positionsåterkoppling upplevt intermittenta fel under radardrift. Undersökningen visade att radarpulserna inducerade strömmar i sensorkablarna, vilket orsakade fel i positionsrapporteringen på upp till 15 mm. Genom att implementera omfattande EMI-skärmning med 85 dB dämpning eliminerades dessa störningsproblem helt och hållet, vilket gav en positionsnoggrannhet inom 0,05 mm även under aktiv radardrift.

Kritiska designelement

Val av material

- Ledande material i höljet (aluminium, stål, ledande kompositer)

- Förbättrad ytledningsförmåga (plätering, ledande beläggningar)

- Överväganden om permeabilitet för magnetisk avskärmningBehandling av sömmar och fogar

- Kontinuerlig elektrisk kontakt vid alla sömmar

- Val av ledande packning baserat på kompressionshärdning och galvanisk kompatibilitet

- Fästelementens avstånd (typiskt λ/20 vid högsta frekvens)Penetrationshantering

- Filtrerade elektriska anslutningar (genomföringskondensatorer, PI-filter)

- Vågledar-under-cutoff-design för nödvändiga öppningar

- Ledande förskruvningar för kabelgenomföringarStrategi för grundläggning

- Enpunktsjordning kontra flerpunktsjordning baserat på frekvens

- Implementering av jordplan

- Specifikationer för förbindningsmotstånd (<2,5 mΩ typiskt)

Jämförelse av materialprestanda

| Material | Skärmningens effektivitet | Vikt Påverkan | Motståndskraft mot korrosion | Bästa tillämpning |

|---|---|---|---|---|

| Aluminium (6061-T6) | 60-80 dB | Låg | Bra med behandling | Allmänt ändamål, viktkänslig |

| Rostfritt stål (304) | 70-90 dB | Hög | Utmärkt | Korrosiva miljöer, hållbarhet |

| MuMetal | 100+ dB (magnetisk) | Medium | Måttlig | Lågfrekventa magnetfält |

| Ledande silikon | 60-80 dB | Mycket låg | Utmärkt | Packningar, flexibla gränssnitt |

| Kopparfolie | 80-100 dB | Låg | Dålig utan beläggning | Högsta krav på ledningsförmåga |

Marinens eldledningssystem med pneumatiska ställdon kräver en noggrann avvägning mellan korrosionsbeständighet och EMI-skydd. Militära ingenjörer väljer ofta kapslingar i rostfritt stål 316 med packningar i silverpläterad berylliumkoppar, vilket ger en genomsnittlig dämpning på 92 dB samtidigt som full funktionalitet bibehålls i en miljö med saltstänk.

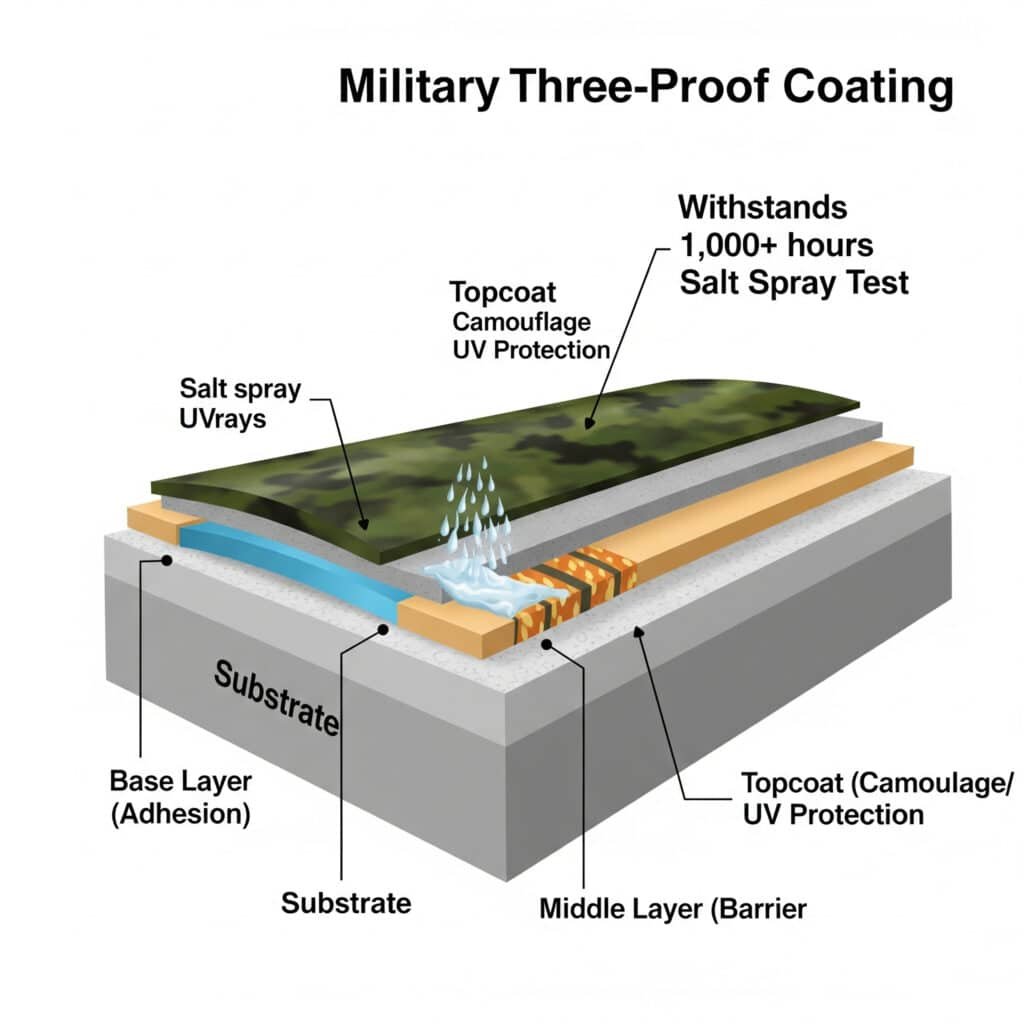

Vilka system för korrosionsskydd ger verkligt skydd av militär kvalitet?

Militära pneumatiska system måste arbeta i extrema miljöer som sträcker sig från ökenhetta till arktisk kyla, saltvattenexponering, kemiska hot och abrasiva förhållanden som snabbt förstör vanliga kommersiella ytbehandlingar.

Militärklassade "three-proof"-beläggningssystem för pneumatiska cylindrar kombinerar flera specialiserade skikt: ett basskikt av kromatkonvertering eller fosfat för vidhäftning och initialt korrosionsskydd, ett mellanskikt av högbyggande epoxi eller polyuretan som ger kemiska egenskaper och fuktbarriäregenskaper samt ett UV-beständigt toppskikt som ger kamouflage, låg reflektionsförmåga och ytterligare kemiskt skydd, som tillsammans klarar över 1.000 timmars saltspraytest.

Skyddskategorier

Motståndskraft mot fukt och korrosion

- Beständighet mot saltstänk (1.000+ timmar per ASTM B1174)

- Fuktbeständighet (95% RH vid förhöjda temperaturer)

- Nedsänkningskapacitet (sötvatten och saltvatten)Kemisk beständighet

- Kompatibilitet mellan bränsle och hydraulvätska

- Beständighet mot saneringslösningar

- Kompatibilitet med smörjmedelHållbarhet i miljön

- Beständighet mot UV-strålning

- Extrema temperaturer (-55°C till +125°C)

- Nötnings- och slagtålighet

Vid militära utvärderingar i Mellanöstern har man jämfört vanliga industricylindrar med militärklassade enheter med omfattande beläggningssystem. Efter bara tre månader i ökenmiljö med salthaltig luft och sandslitage uppvisade de kommersiella cylindrarna betydande korrosion och tätningsförsämringar. De militära cylindrarna med tre olika beläggningar var fullt funktionsdugliga efter två år i samma miljö, med endast mindre kosmetiskt slitage.

Lagerfunktion och prestanda

| Lager | Primär funktion | Tjocklek Intervall | Viktiga egenskaper | Tillämpningsmetod |

|---|---|---|---|---|

| Förbehandling | Ytbehandling, initialt korrosionsskydd | 2-15 μm | Adhesionsfrämjande, omvandlingsbeläggning | Kemisk nedsänkning, spray |

| Prime Coat | Vidhäftning, korrosionsinhibering | 25-50 μm | Barriärskydd, frisättning av inhibitorer | Spray, elektrodeposition |

| Mellanliggande kappa | Byggtjocklek, barriäregenskaper | 50-100 μm | Kemikalieresistens, stötdämpning | Spraya, doppa |

| Topplack | UV-skydd, utseende, specifika egenskaper | 25-75 μm | Kontroll av färg/glans, specialiserat motstånd | Spray, elektrostatisk |

Jämförelse av prestanda för mellanlager

| Typ av beläggning | Motståndskraft mot saltspray | Kemisk beständighet | Temperaturområde | Bästa tillämpning |

|---|---|---|---|---|

| Epoxi (High-Build) | 1.000-1.500 timmar | Utmärkt | -40°C till +120°C | Allmänt ändamål |

| Polyuretan | 800-1.200 timmar | Mycket bra | -55°C till +100°C | Låg temperatur |

| Zinkrik epoxi | 1.500-2.000 timmar | Bra | -40°C till +150°C | Korrosiva miljöer |

| CARC | 1.000-1.500 timmar | Utmärkt | -55°C till +125°C | Områden med kemiska hot |

| Fluorpolymer | 2.000+ timmar | Utestående | -70°C till +200°C | Extrema miljöer |

För missilavfyrningssystem med pneumatiska ställdon har militära ingenjörer implementerat specialiserade beläggningssystem med zinkrik epoxiprimer och CARC-topplack. Dessa system bibehåller full funktionalitet efter mer än 2.000 timmars saltspraytestning och uppvisar motståndskraft mot simulatorer för kemiska stridsmedel.

Jämförelse av miljöprestanda

| Miljö | Kommersiell beläggning Livslängd | Livet som militär | Prestationsförhållande |

|---|---|---|---|

| Öken (varm/torr) | 6-12 månader | 5-7+ år | 5-7× |

| Tropisk (varm/fuktig) | 3-9 månader | 4-6+ år | 8-12× |

| Marin (saltexponering) | 2-6 månader | 4-5+ år | 10-15× |

| Arktis (extrem kyla) | 12-24 månader | 6-8+ år | 4-6× |

| Battlefield (Kombinerat) | 1-3 månader | 3-4+ år | 12-16× |

Hur används stånglösa cylindrar i katapultsystem för hangarfartyg?

Katapultsystem för hangarfartyg5 utgör en av de mest krävande applikationerna för pneumatisk teknik och kräver exceptionell kraft, precision och tillförlitlighet.

Katapultsystemen på hangarfartygen använder specialiserade högtryckscylindrar utan stång som kritiska komponenter i flygplanets avfyrningsmekanism. Dessa cylindrar genererar den enorma kraft som krävs för att accelerera stridsflygplan från 0 till 165 knop (305 km/h) på bara 2-3 sekunder över en däckslängd på cirka 90 meter, vilket utsätter de pneumatiska komponenterna för extrema tryck, temperaturer och mekaniska påfrestningar.

Viktiga fördelar med stånglös design

| Funktion | Förmån i Catapult Systems | Jämförelse med stångcylindrar |

|---|---|---|

| Rymdeffektivitet | Hela slaglängden ryms inom däckets längd | Stångcylinder kräver 2× installationsutrymme |

| Viktfördelning | Balanserad rörlig massa | Stångcylindern har asymmetrisk massfördelning |

| Accelerationsförmåga | Optimerad för snabb acceleration | Stångcylinder begränsad av problem med stångböjning |

| Tätningssystem | Specialiserad för höghastighetsdrift | Standardtätningar skulle gå sönder vid starthastigheter |

| Kraftöverföring | Direktkoppling till skyttel | Komplexa kopplingar skulle krävas med stångkonstruktion |

Typiska prestandaparametrar

| Parameter | Specifikation | Utmaning för ingenjörer |

|---|---|---|

| Arbetstryck | 200-350 bar (2.900-5.075 psi) | Inneslutning vid extremt tryck |

| Toppstyrka | 1.350+ kN (300.000+ lbf) | Kraftöverföring utan distorsion |

| Accelerationshastighet | Upp till 4g (39 m/s²) | Kontrollerad accelerationsprofil |

| Cykelhastighet | 45-60 sekunder mellan uppskjutningarna | Snabb tryckåterställning |

| Operativ tillförlitlighet | 99,9%+ framgångsgrad krävs | Eliminering av felkällor |

| Livslängd | 5.000+ starter mellan översynerna | Minimering av slitage vid höga hastigheter |

Kritiska designelement

Tätningsteknik

- PTFE-baserade komposittätningar med metallaktiverare

- Flerstegstätningssystem med tryckstegring

- Aktiva kylkanaler för termisk hanteringDesign av vagnar

- Aluminium- eller titankonstruktion av rymdkvalitet

- Integrerade system för energiabsorption

- Gränssnitt för lager med låg friktionCylinderhusets konstruktion

- Autofrettad konstruktion i höghållfast stål

- Stressoptimerad profil för att minimera vikten

- Korrosionsbeständiga invändiga beläggningarKontroll av integration

- System för positionsåterkoppling i realtid

- Övervakning av hastighet och acceleration

- Kapacitet för tryckprofilering

Miljöfaktorer och riskreducerande åtgärder

| Miljöfaktor | Utmaning | Teknisk lösning |

|---|---|---|

| Exponering för saltspray | Extrem korrosionspotential | Flerskiktsbeläggningssystem, rostfria komponenter |

| Temperaturvariationer | -30°C till +50°C driftområde | Speciella tätningsmaterial, termisk kompensation |

| Rörelse på däck | Konstant rörelse under drift | Flexibla monteringssystem, spänningsisolering |

| Vibrationer | Kontinuerlig vibration ombord på fartyg | Vibrationsdämpande, säkrade komponenter |

| Exponering för jetbränsle | Kemiska angrepp på tätningar och ytbeläggningar | Specialiserade kemikalieresistenta material |

Slutsats

Militärklassade pneumatiska cylindrar representerar en specialiserad kategori av komponenter som är konstruerade för att klara de extrema förhållanden som förekommer i försvarsapplikationer. De rigorösa kraven på chockprovning i GJB150.18, omfattande EMI-skärmning och avancerade flerskiktsbeläggningssystem bidrar alla till att skapa pneumatiska lösningar som ger tillförlitlig prestanda i de mest krävande miljöerna. Användningen av stånglösa cylindrar i katapultsystem på hangarfartyg visar hur specialiserad pneumatisk teknik kan uppfylla även de mest extrema prestandakrav.

Vanliga frågor om pneumatiska cylindrar av militär klass

Vad är den typiska merkostnaden för pneumatiska cylindrar av militär kvalitet?

Pneumatiska cylindrar av militär kvalitet kostar vanligtvis 3-5 gånger mer än sina kommersiella motsvarigheter. Analysen av livscykelkostnaden visar dock ofta att komponenter av militär kvalitet är mer ekonomiska när man ser till den totala ägandekostnaden, eftersom de vanligtvis erbjuder 5-10 gånger längre livslängd i tuffa miljöer och betydligt lägre felfrekvens.

Kan kommersiella cylindrar uppgraderas för att uppfylla militära specifikationer?

Även om vissa kommersiella cylindrar kan modifieras för att förbättra deras prestanda, kräver äkta militärklassade specifikationer vanligtvis grundläggande konstruktionsändringar som inte är möjliga som uppgraderingar. För uppdragskritiska tillämpningar rekommenderas starkt specialbyggda cylindrar av militär kvalitet i stället för att försöka uppgradera kommersiella modeller.

Vilken dokumentation krävs vanligtvis för pneumatiska komponenter av militär kvalitet?

Militärklassade pneumatiska komponenter kräver omfattande dokumentation, inklusive materialcertifieringar med full spårbarhet, processtyrningsregister, testrapporter, inspektionsrapporter för första artikeln, intyg om överensstämmelse med tillämpliga militära standarder och dokumentation om efterlevnad av kvalitetssystem.

Hur påverkar extrema temperaturer utformningen av militära cylindrar?

Militära pneumatiska cylindrar måste fungera i temperaturområden från -55°C till +125°C, vilket kräver specialiserade tätningsblandningar, material med matchande värmeutvidgningskoefficienter och smörjmedel som bibehåller lämplig viskositet över hela temperaturområdet. Dessa extrema temperaturer kräver vanligtvis specialiserad testning i miljökammare.

Hur verifieras EMI-skyddet för militära pneumatiska system?

Verifiering av EMI-skärmning följer rigorösa testprotokoll som definieras i standarder som MIL-STD-461G. Testerna omfattar vanligtvis mätningar av avskärmningens effektivitet i specialiserade kammare, test av överföringsimpedans för ledande packningar och sömmar samt strålnings- och ledningsemissioner/känslighetstest på systemnivå.

-

Ger detaljer om MIL-STD-810, den amerikanska militära standarden för miljöteknik, särskilt dess testmetoder för att simulera mekaniska stötar som utrustning kan utsättas för under hantering, transport och användning. ↩

-

Förklarar fysiken bakom en Faraday-bur, ett hölje av ett ledande material som blockerar externa statiska och icke-statiska elektriska fält, vilket är den grundläggande principen bakom EMI-skärmning. ↩

-

Beskriver egenskaperna hos en elektromagnetisk puls (EMP), en kort salva av elektromagnetisk energi som kan genereras av en kärnvapenexplosion eller ett icke-nukleärt vapen, och dess skadeverkningar på elektronisk utrustning. ↩

-

Detaljer om ASTM B117-standarden, en allmänt använd och standardiserad testmetod för att utvärdera korrosionsbeständigheten hos belagda prover i en saltspray- eller dimmiljö. ↩

-

Ger en förklaring av tekniken bakom katapulter på hangarfartyg, inklusive både traditionella ångdrivna system och det moderna EMALS-systemet (Electromagnetic Aircraft Launch System), som används för att accelerera flygplan till säkra flyghastigheter. ↩