Fabriksgolvet stannar när cylindrarna går sönder. Ingenjörer får panik när produktionslinjer stannar utan förvarning. De flesta människor förstår aldrig den eleganta fysik som gör att dessa arbetshästar inom automation fungerar.

En cylinder arbetar genom att använda tryckluft eller hydraulvätska för att skapa en tryckskillnad över en kolvyta, vilket omvandlar vätsketrycket till linjär mekanisk kraft enligt Pascals lag1 (F = P × A), vilket möjliggör kontrollerad linjär rörelse för industriell automation.

Förra veckan fick jag ett brådskande samtal från Roberto, en fabrikschef i Italien vars tappningslinje hade legat nere i 6 timmar. Hans underhållsteam bytte ut cylindrar slumpmässigt utan att förstå varför de inte fungerade. Jag gick igenom de grundläggande driftsprinciperna via videosamtal och de identifierade det verkliga problemet - förorenad lufttillförsel. Linjen var igång igen på 30 minuter, vilket sparade $15.000 i förlorad produktion.

Innehållsförteckning

- Vad är den grundläggande funktionsprincipen för en cylinder?

- Hur fungerar de interna komponenterna tillsammans?

- Vilken roll spelar trycket för cylinderns funktion?

- Hur fungerar olika cylindertyper?

- Hur får styrsystem cylindrar att fungera?

- Vilka krafter och beräkningar styr cylinderns funktion?

- Hur påverkar miljöfaktorerna cylinderns funktion?

- Vilka vanliga problem förhindrar korrekt cylinderdrift?

- Hur integreras moderna cylindrar med automationssystem?

- Slutsats

- Vanliga frågor om hur cylindrar fungerar

Vad är den grundläggande funktionsprincipen för en cylinder?

Den grundläggande principen bakom cylinderns funktion bygger på en av fysikens viktigaste lagar som upptäcktes för över 350 år sedan.

Cylindrar fungerar enligt Pascals lag, där tryck på en innesluten vätska överförs lika mycket i alla riktningar, vilket möjliggör omvandling av vätsketryck till linjär mekanisk kraft när tryckskillnaden verkar över en kolvyta.

Stiftelsen Pascals lag

Blaise Pascal upptäckte 1653 att tryck som appliceras var som helst i en innesluten vätska fördelar sig jämnt över hela vätskevolymen. Denna princip utgör grunden för all hydraulisk och pneumatisk cylinderdrift.

I praktiken innebär det att när du applicerar 6 bars tryck på tryckluft i en cylinder, så verkar samma 6 bars tryck mot alla ytor inuti cylindern, inklusive kolvytan.

Det magiska sker genom att kolven kan röra sig medan andra ytor inte kan det. Detta skapar den tryckskillnad som behövs för att generera linjär kraft och rörelse.

Tryckdifferentialkoncept

Cylindrar fungerar genom att skapa olika tryck på motsatta sidor av kolven. Högre tryck på ena sidan skapar en nettokraft som pressar kolven mot sidan med lägre tryck.

Tryckskillnaden avgör kraftuttaget: om ena sidan har 6 bar och den andra 1 bar (atmosfärisk), är nettotryckskillnaden 5 bar som verkar över kolvområdet.

Maximal kraft uppstår när den ena sidan får fullt systemtryck medan den andra ventileras till atmosfären, vilket skapar största möjliga tryckskillnad.

Matematik för kraftgenerering

Den grundläggande kraftekvationen F = P × A styr all cylinderdrift, där kraften är lika med trycket gånger den effektiva kolvytan. Detta enkla förhållande avgör cylinderns storlek och prestanda.

Tryckenheterna varierar globalt - 1 bar motsvarar 14,5 PSI eller 100.000 Pascal. Arealberäkningar använder den effektiva kolvdiametern och tar hänsyn till stångarean i dubbelverkande konstruktioner.

Den verkliga kraftutmatningen är vanligtvis 85-90% av den teoretiska på grund av friktionsförluster, tätningsmotstånd och flödesbegränsningar som minskar det effektiva trycket.

Energiomvandlingsprocess

Cylindrar omvandlar lagrad vätskeenergi till användbart mekaniskt arbete. Komprimerad luft eller hydraulvätska under tryck innehåller potentiell energi som frigörs vid expansion.

Energieffektiviteten varierar dramatiskt mellan pneumatiska (25-35%) och hydrauliska (85-95%) system på grund av kompressionsförluster och värmeutveckling.

Omvandlingsprocessen omfattar flera energiomvandlingar: elektrisk → kompression → vätsketryck → mekanisk kraft → nyttig arbetsutgång.

Hur fungerar de interna komponenterna tillsammans?

Genom att förstå hur de interna komponenterna samverkar kan man förstå varför korrekt underhåll och kvalitetskomponenter är avgörande för tillförlitlig drift.

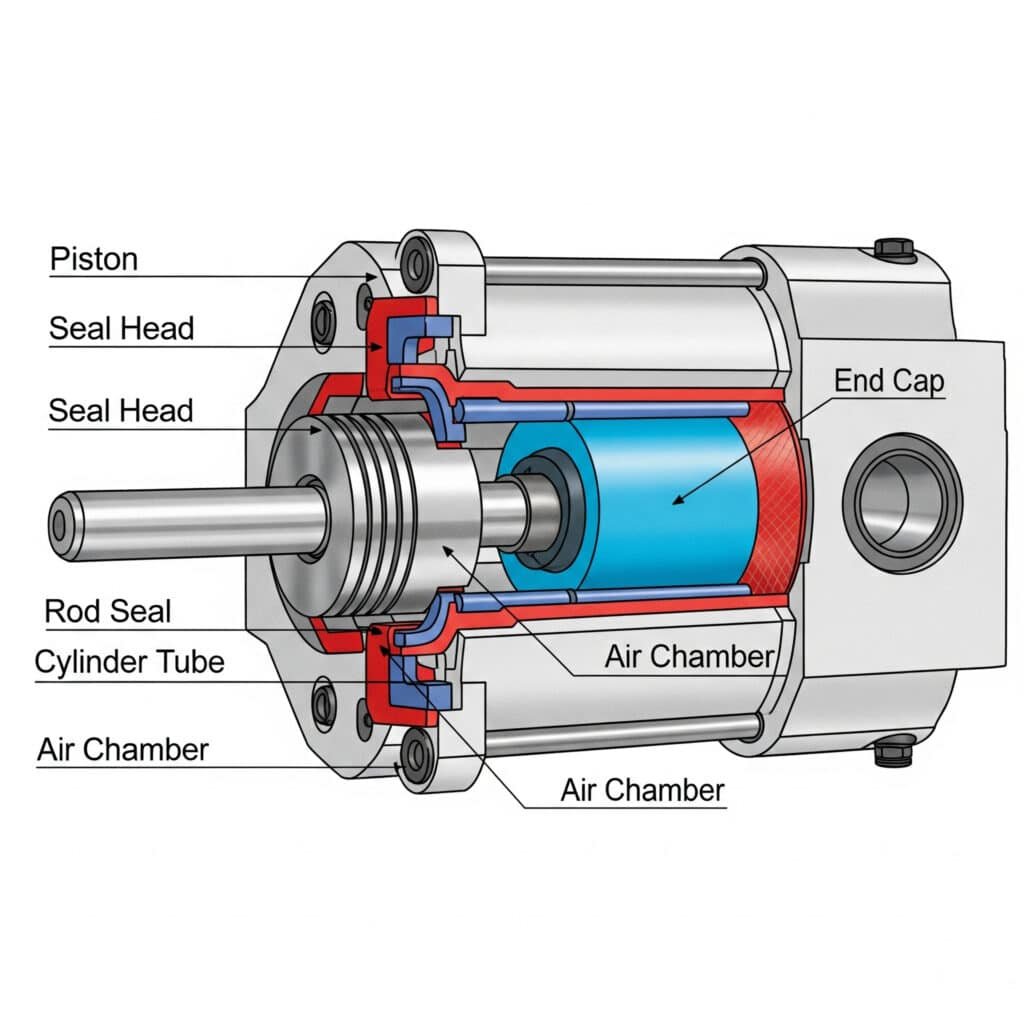

Inre cylinderkomponenter fungerar tillsammans som ett integrerat system där cylinderkroppen innehåller tryck, kolven omvandlar tryck till kraft, tätningar upprätthåller tryckgränser och stången överför kraft till externa belastningar.

Cylinderkroppens funktion

Cylinderkroppen fungerar som ett tryckkärl som innehåller arbetsvätskan och styr kolvrörelsen. De flesta kroppar använder sömlösa stålrör eller aluminiumprofiler för optimalt förhållande mellan styrka och vikt.

Invändig ytfinish påverkar prestandan - honade borrhål med 0,4-0,8 Ra ytfinish säkerställer jämnhet tätningsoperation2 och förlängd livslängd på komponenterna.

Väggtjockleken måste klara drifttrycket med lämpliga säkerhetsfaktorer. Standardcylindrar för industriellt bruk klarar 10-16 bar med säkerhetsmarginaler på 4:1 inbyggda i konstruktionen.

Bland materialen i karossen finns kolstål för allmänt bruk, rostfritt stål för korrosiva miljöer och aluminiumlegeringar för viktkänsliga applikationer.

Kolvmonteringsoperation

Kolven fungerar som den rörliga tryckgränsen som omvandlar vätsketrycket till linjär kraft. Kolvens utformning påverkar i hög grad cylinderns prestanda, effektivitet och livslängd.

Kolvmaterial är vanligtvis aluminium för lätta, snabbverkande applikationer eller stål för tunga applikationer med hög kraft. Materialvalet påverkar accelerationsegenskaper och kraftkapacitet.

Kolvtätningar skapar den kritiska tryckgränsen mellan cylinderkamrarna. Primära tätningar hanterar tryckbegränsning medan sekundära tätningar förhindrar läckage och kontaminering.

Kolvdiametern är direkt avgörande för den utgående kraften enligt F = P × A. Större kolvar genererar mer kraft men kräver större vätskevolym och flödeskapacitet.

Integration av tätningssystem

Tätningar fungerar som ett integrerat system där varje typ har specifika funktioner. Primära kolvtätningar upprätthåller tryckseparation, stängtätningar förhindrar externt läckage och torkare avlägsnar föroreningar.

Tätningsmaterialen måste vara anpassade till driftförhållandena - NBR för allmänt bruk, polyuretan för slitstyrka, PTFE för kemisk kompatibilitet och Viton för höga temperaturer.

Installation av tätningar kräver exakt teknik och korrekt smörjning. Felaktig installation orsakar omedelbart fel och dålig prestanda som påverkar hela systemet.

Tätningarnas prestanda har en direkt inverkan på cylinderns effektivitet, eftersom slitna tätningar minskar kraftuttaget och orsakar oregelbunden drift som påverkar produktionskvaliteten.

Stång- och ändlocksmontering

Kolvstången överför cylinderkraften till externa belastningar samtidigt som trycktätningens integritet bibehålls. Stångens konstruktion måste klara de påförda krafterna utan att bucklas eller böjas för mycket.

Bland stångmaterialen finns förkromat stål för korrosionsbeständighet, rostfritt stål för tuffa miljöer och speciallegeringar för extrema förhållanden.

Ändlocken tätar cylinderändarna och utgör monteringspunkter. De måste motstå fullt systemtryck plus externa monteringsbelastningar utan fel eller läckage.

Monteringskonfigurationerna omfattar gaffel-, tapp-, fläns- och fotmontering. Rätt val av montering förhindrar spänningskoncentration och förtida komponentfel.

| Komponent | Materialalternativ | Knapp Funktion | Påverkan av misslyckande |

|---|---|---|---|

| Cylinderhus | Stål, aluminium, SS | Tryckbegränsning | Fullständigt systemfel |

| Kolv | Aluminium, stål | Kraftomvandling | Minskad prestanda |

| Tätningar | NBR, PU, PTFE, Viton | Tryckisolering | Läckage, kontaminering |

| Stång | Kromat stål, SS | Kraftöverföring | Fel i lasthanteringen |

| Ändlock | Stål, aluminium | Systemstängning | Tryckförlust |

Vilken roll spelar trycket för cylinderns funktion?

Trycket fungerar som den grundläggande energikälla som möjliggör cylinderdrift och bestämmer prestandaegenskaperna.

Trycket spelar en central roll i cylinderns funktion genom att tillhandahålla drivkraften för rörelsen, bestämma maximal kraftutmatning, påverka drifthastigheten samt påverka systemets effektivitet och tillförlitlighet.

Tryck som energikälla

Tryckluft eller hydraulvätska under tryck innehåller lagrad energi som omvandlas till mekaniskt arbete när den släpps ut. Högre tryck lagrar mer energi per volymenhet.

Tryckenergitätheten varierar dramatiskt mellan pneumatiska och hydrauliska system. Hydrauliska system arbetar med 100-300 bar medan pneumatiska system normalt använder 6-10 bar.

Hur mycket energi som frigörs beror på flödeskapacitet och differenstryck. Snabba tryckförändringar möjliggör snabb cylinderdrift medan kontrollerad avgivning ger mjuka rörelser.

Systemtrycket måste vara stabilt för att prestandan ska vara jämn. Tryckfluktuationer orsakar oregelbundna rörelser och minskad kraft som påverkar produktionskvaliteten.

Relation mellan kraft och utmatning

Kraftuttaget korrelerar direkt med arbetstrycket enligt F = P × A. Dubbelt tryck fördubblar den tillgängliga kraften, vilket gör att tryckkontrollen är avgörande för prestandan.

Effektivt tryck är lika med matningstrycket minus förluster genom ventiler, kopplingar och flödesbegränsningar. Systemkonstruktionen måste minimera dessa förluster för optimal prestanda.

Tryckskillnaden över kolven bestämmer nettokraften. Mottryck på utloppssidan minskar det effektiva trycket och den tillgängliga kraftutmatningen.

Maximal teoretisk kraft uppstår vid maximalt systemtryck med atmosfäriskt avgastryck, vilket skapar största möjliga tryckskillnad.

Varvtalsreglering genom tryck

Cylinderhastigheten beror på flödet, som i sin tur beror på tryckskillnaden över flödesbegränsningarna. Högre tryckdifferenser ökar flödet och cylinderhastigheten.

Flödesreglerventiler använder tryckfall för att reglera hastigheten. Inmätningsreglering begränsar tillflödet medan utmätningsreglering begränsar frånflödet för olika egenskaper.

Tryckreglering upprätthåller konstanta hastigheter trots lastvariationer. Utan reglering varierar hastigheten med förändrade belastningar och fluktuationer i matningstrycket.

Snabba avgasventiler kringgår flödesbegränsningar för att påskynda rörelsen genom att möjliggöra snabb tryckavlastning direkt till atmosfären.

Hantering av systemtryck

Tryckregulatorer upprätthåller ett jämnt arbetstryck trots variationer i tillförseln. Detta säkerställer repeterbar prestanda och skyddar komponenter från övertryck.

Tryckbegränsningsventiler ger ett säkerhetsskydd genom att begränsa det maximala systemtrycket. De förhindrar skador från tryckspikar eller systemfel.

Ackumulatorsystem lagrar trycksatt vätska för att hantera toppbelastningar och jämna ut tryckfluktuationer. De förbättrar systemets respons och effektivitet.

Tryckövervakning möjliggör förebyggande underhåll genom att läckage, blockeringar och komponentnedbrytning upptäcks innan de orsakar fel.

Hur fungerar olika cylindertyper?

Olika cylinderkonstruktioner bygger på samma grundprinciper men med olika konfigurationer som är optimerade för specifika applikationer och prestandakrav.

Olika cylindertyper arbetar med samma tryckdifferentialprincip men med variationer i aktiveringsmetod, monteringsstil och intern konfiguration för att optimera prestanda för specifika applikationer och driftsförhållanden.

Drift av enkelverkande cylinder

Enkelverkande cylindrar applicerar tryck på endast en sida av kolven och använder fjädrar eller tyngdkraften för returrörelsen. Denna enkla konstruktion minskar luftförbrukningen och styrkomplexiteten.

Fjäderreturcylindrar använder interna tryckfjädrar för att dra tillbaka kolven när trycket släpper. Fjäderkraften måste övervinna friktion och externa belastningar för att återgången ska bli tillförlitlig.

Gravitationsreturer förlitar sig på vikt eller externa krafter för återdragning. Detta passar vertikala applikationer där gravitationen hjälper till med återgångsrörelsen utan att fjädrar behövs.

Kraftuttaget begränsas av fjäderkraften under utdragningen. Fjädern minskar den tillgängliga nettokraften för externt arbete, vilket kräver större cylindrar för motsvarande effekt.

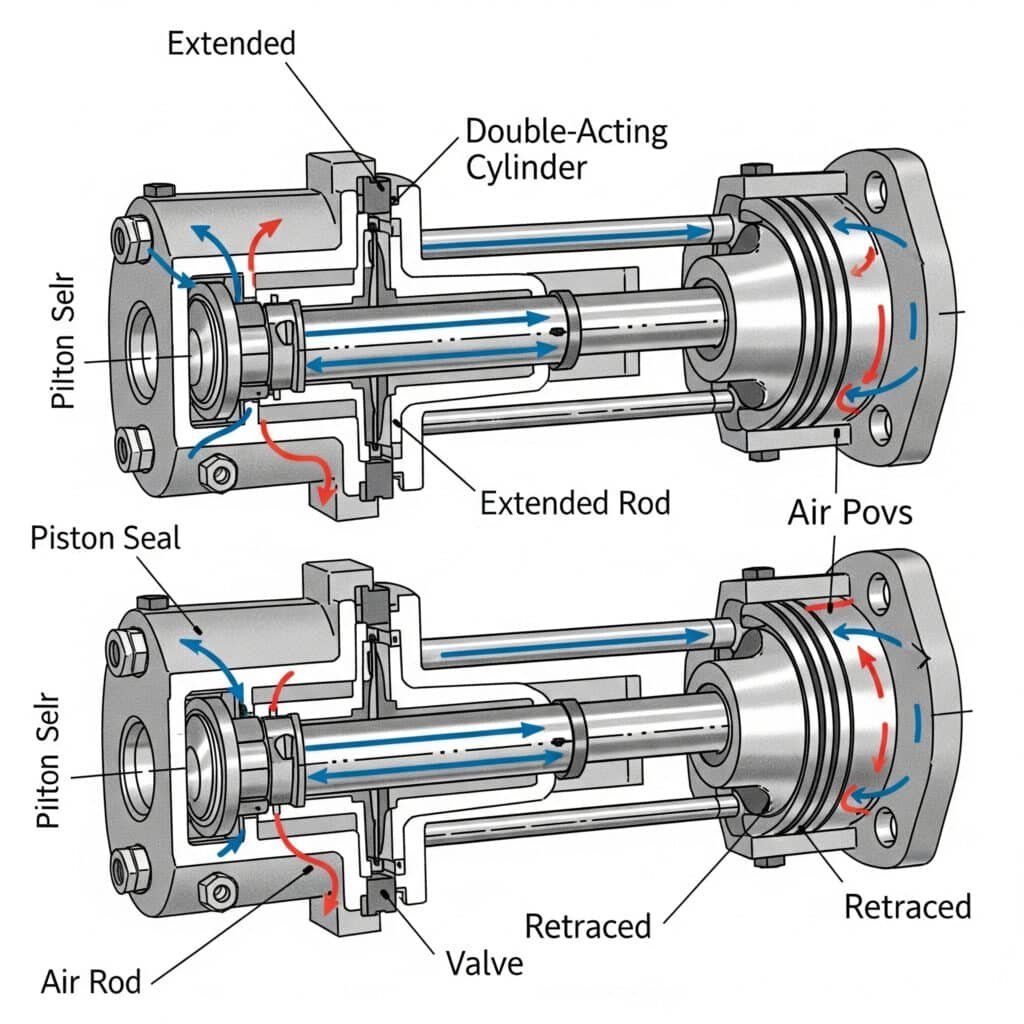

Dubbelverkande cylinders funktion

Dubbelverkande cylindrar applicerar tryck på båda sidorna växelvis, vilket ger en kraftfull rörelse i båda riktningarna med oberoende hastighets- och kraftkontroll.

Utdrags- och indragskrafterna skiljer sig åt på grund av att stångytan minskar den effektiva kolvytan på ena sidan. Utdragskraften är normalt 15-20% högre än indragskraften.

Oberoende flödeskontroll möjliggör olika hastigheter för varje riktning, vilket optimerar cykeltiderna för varierande belastningsförhållanden och applikationskrav.

Positionshållningsförmågan är utmärkt eftersom trycket bibehåller positionen mot yttre krafter i båda riktningarna utan energiförbrukning.

Teleskopcylinder Funktion

Teleskopcylindrar åstadkommer långa slaglängder i kompakta paket med hjälp av flera inbäddade steg som skjuts ut sekventiellt. Varje steg är helt utdraget innan nästa påbörjas.

Tryckstyrningssystem säkerställer korrekt sekvensfunktion genom interna passager eller externa grenrör som styr flödet till varje steg.

Kraften minskar för varje steg som förlängs eftersom den effektiva ytan minskar. Det första steget ger maximal kraft medan de sista stegen ger minimal kraft.

Indragningen sker i omvänd ordning med det sist utdragna steget indraget först. Detta bibehåller den strukturella integriteten och förhindrar bindning.

Rotationscylinderns funktion

Roterande cylindrar omvandlar linjär kolvrörelse till roterande effekt genom interna kuggstångs- eller vingmekanismer för applikationer som kräver roterande rörelse.

I kuggstångskonstruktioner används en linjär kolvrörelse för att driva en kuggstång som roterar en kugghjulsaxel. Rotationsvinkeln beror på slaglängd och utväxlingsförhållande.

Roterande cylindrar av vingtyp använder tryck som verkar på vingarna för att skapa direkt rotationsrörelse utan omvandlingsmekanismer från linjär till roterande rörelse.

Det utgående vridmomentet beror på tryck, effektiv yta och momentarm. Högre tryck och större effektiva ytor ökar det tillgängliga vridmomentet.

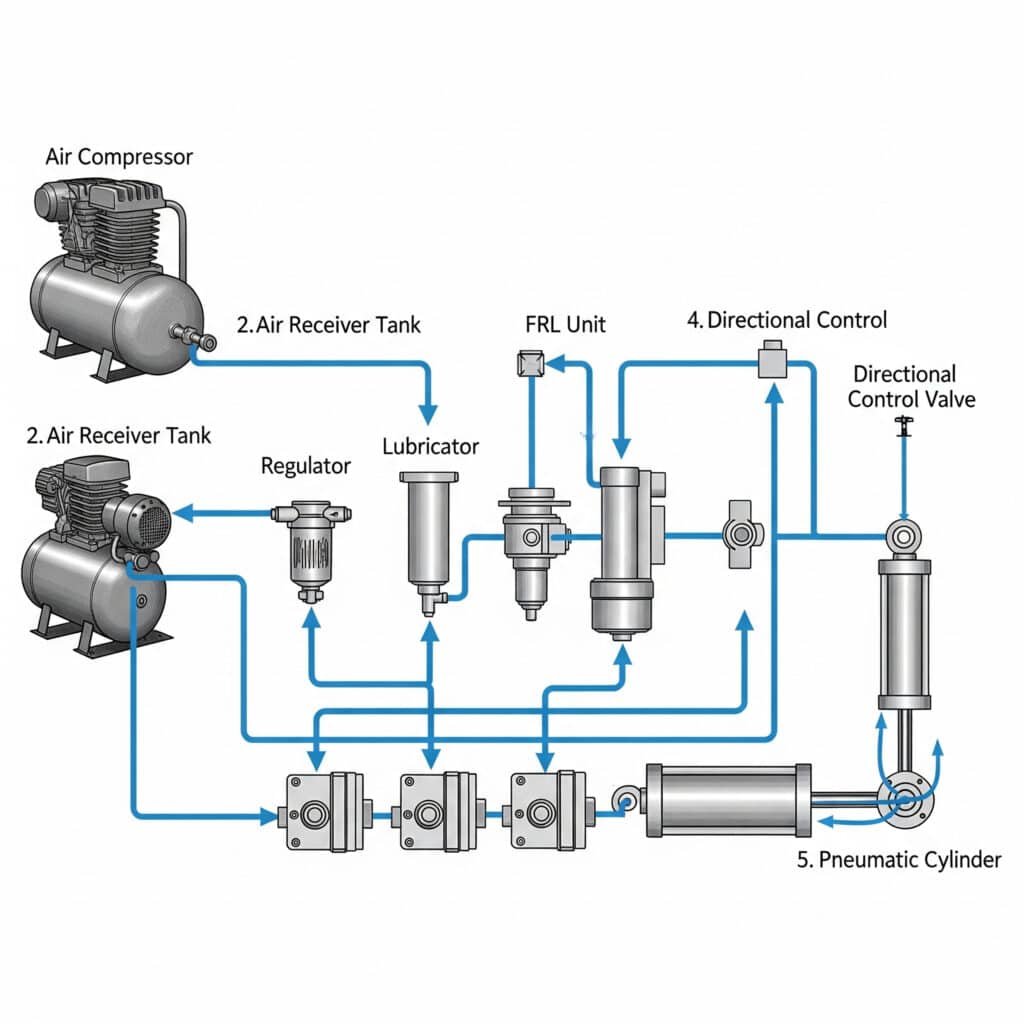

Hur får styrsystem cylindrar att fungera?

Styrsystemen styr cylinderns drift genom att hantera luftflöde, tryck och timing för att uppnå önskade rörelseprofiler och systemkoordinering.

Styrsystem får cylindrar att fungera genom att använda riktningsventiler för att styra vätskeflödets riktning, flödesreglerventiler för att reglera hastigheten, tryckregleringar för att hantera kraften och sensorer för att ge feedback för exakt drift.

Drift av riktningsstyrd ventil

Riktningsstyrventiler bestämmer flödesvägar för vätska för att förlänga eller dra tillbaka cylindrar. Vanliga konfigurationer är 3/2-vägs för enkelverkande och 5/2-vägs för dubbelverkande cylindrar.

Ventilen kan manövreras manuellt, med pneumatisk pilot, solenoid eller mekaniskt. Valet beror på styrsystemets krav och applikationens behov.

Ventilens responstid påverkar systemets prestanda i höghastighetsapplikationer. Snabbverkande ventiler möjliggör snabba riktningsändringar och exakt tidsstyrning.

Flödeskapaciteten måste matcha cylinderkraven för önskade drifthastigheter. Underdimensionerade ventiler skapar begränsningar som begränsar prestanda och effektivitet.

Integration av flödeskontroll

Flödesreglerventiler reglerar vätskeflödet för att styra cylinderhastigheten och accelerationsegenskaperna. Meter-in-reglering påverkar accelerationen medan meter-out påverkar retardationen.

Dubbelriktad flödeskontroll möjliggör oberoende hastighetsjustering för utdrags- och indragningsrörelser, vilket optimerar cykeltiderna för olika lastförhållanden.

Tryckkompenserade flödesregulatorer upprätthåller konstanta hastigheter trots tryckvariationer, vilket säkerställer repeterbar prestanda under olika driftsförhållanden.

Elektronisk flödesstyrning använder proportionalventiler för exakt, programmerbar hastighetsreglering med variabla accelerations- och retardationsprofiler.

Tryckkontrollsystem

Tryckregulatorer upprätthåller ett jämnt arbetstryck för repeterbar kraftutmatning och stabil prestanda trots variationer i matningstrycket.

Tryckvakter ger enkel positionsåterkoppling baserat på kammartrycket, vilket gör det möjligt att upptäcka slutlägen och systemfel.

Proportionell tryckreglering möjliggör variabel kraftutmatning för applikationer som kräver olika kraftnivåer under drift eller för olika produkter.

Tryckövervakningssystem upptäcker läckage, blockeringar och komponentnedbrytning innan de orsakar systemfel eller säkerhetsrisker.

Integration av sensorer

Positionsgivare ger återkoppling till styrsystem med slutna slingor. Bland alternativen finns magnetiska reed-switchar, Halleffektsensorer och linjära pulsgivare för olika noggrannhetskrav.

Gränslägesbrytare detekterar ändlägen och ger säkerhetsspärrar för att förhindra övertramp och skydda systemkomponenter från skador.

Tryckgivare övervakar systemets prestanda och upptäcker problem som uppstår, t.ex. läckage, begränsningar eller slitage på komponenter, innan fel uppstår.

Temperaturgivare skyddar mot överhettning i applikationer med kontinuerlig drift och ger data för program för förebyggande underhåll.

Kapacitet för systemintegration

PLC-integration möjliggör samordning med andra maskinfunktioner genom standardiserade kommunikationsprotokoll och I/O-anslutningar för komplexa automationssystem.

Nätverksanslutning möjliggör fjärrövervakning och fjärrstyrning via Industriella nätverk3 såsom Ethernet/IP, Profibus eller DeviceNet för centraliserad hantering.

HMI-gränssnitt ger operatören möjlighet att styra och övervaka systemet med hjälp av pekskärmar och grafiska användargränssnitt.

Dataloggning registrerar prestandainformation för analys, felsökning och optimering av systemets drift och underhållsprocedurer.

Vilka krafter och beräkningar styr cylinderns funktion?

Förståelse för de krafter och beräkningar som är involverade i cylinderdrift möjliggör korrekt dimensionering, prestandaprognoser och systemoptimering.

Cylinderns funktion styrs av kraftberäkningar (F = P × A), hastighetsekvationer (V = Q/A), accelerationsanalys (F = ma) och effektivitetsfaktorer som bestämmer dimensioneringskrav och prestandaegenskaper.

Grundläggande kraftberäkningar

Teoretisk kraft är lika med tryck gånger effektiv kolvarea: F = P × A. Denna grundläggande ekvation bestämmer den maximala tillgängliga kraften under idealiska förhållanden.

Den effektiva arean skiljer sig mellan ut- och inrullning i dubbelverkande cylindrar: A_extend = π × D²/4, A_retract = π × (D² - d²)/4, där D är kolvdiametern och d är stångdiametern.

Den praktiska kraften tar hänsyn till effektivitetsförluster som vanligtvis ligger i intervallet 85-90% av den teoretiska på grund av friktion, tätningsmotstånd och flödesbegränsningar.

Säkerhetsfaktorer bör tillämpas på beräknade laster, vanligtvis 1,5-2,5 beroende på applikationens kritikalitet och lastens osäkerhet.

Relationer mellan hastighet och flöde

Cylinderhastigheten är relaterad till det volymetriska flödet: V = Q/A, där hastigheten är lika med flödeshastigheten dividerat med den effektiva kolvytan.

Flödeshastigheten beror på ventilkapacitet, tryckskillnad och systembegränsningar. Flödesbegränsningar någonstans i systemet minskar den maximalt möjliga hastigheten.

Accelerationstiden beror på nettokraften och den rörliga massan: t = (V × m)/F_net, där högre nettokrafter möjliggör snabbare acceleration till önskade hastigheter.

Retardationsegenskaperna beror på avgasflödets kapacitet och mottrycket. Dämpningssystem kontrollerar retardationen för att förhindra chockbelastningar.

Krav på belastningsanalys

Statiska belastningar inkluderar komponentvikt, processkrafter och friktion. Alla statiska krafter måste övervinnas innan rörelsen påbörjas.

Dynamiska belastningar tillför accelerationskrafter under rörelse: F_dynamic = F_static + (m × a), där accelerationskrafterna kan överstiga de statiska belastningarna avsevärt.

Sidobelastningar och moment måste beaktas för korrekt dimensionering av styrsystemet. Cylindrar har begränsad sidolastkapacitet utan externa styrningar.

En kombinerad belastningsanalys säkerställer att alla kraftkomponenter ligger inom cylinderns och systemets kapacitet för tillförlitlig drift.

Beräkningar av luftförbrukning

Luftförbrukningen per cykel är lika med cylindervolym gånger tryckförhållande: V_air = V_cylinder × (P_absolute/P_atmosfärisk).

Dubbelverkande cylindrar förbrukar luft för båda slagen medan enkelverkande cylindrar endast förbrukar luft för den drivna slagriktningen.

Systemförluster genom ventiler, kopplingar och läckage lägger vanligtvis 20-30% till de teoretiska förbrukningsvärdena.

Kompressorns storlek måste klara av toppbelastning plus förluster med tillräcklig reservkapacitet för att förhindra tryckfall under drift.

Optimering av prestanda

Valet av borrstorlek balanserar kraven på kraft med hastighet och luftförbrukning. Större borrhål ger mer kraft men förbrukar mer luft och kan röra sig långsammare.

Slaglängden påverkar luftförbrukningen och responstiden. Längre slag kräver större luftvolym och längre fyllnadstider för rörelseinitiering.

Vid optimering av drifttrycket beaktas kraftbehov, energikostnader och komponenternas livslängd. Högre tryck minskar cylinderstorleken men ökar energiförbrukningen.

Systemets effektivitet förbättras med rätt komponentdimensionering, minimala tryckfall och effektiv luftbehandling som minskar förluster och underhåll.

| Parameter | Beräkning | Enheter | Typiska värden |

|---|---|---|---|

| Kraft | F = P × A | Newtons | 500-50,000N |

| Hastighet | V = Q/A | m/s | 0,1-10 m/s |

| Luftförbrukning | V = slaglängd × area × tryckförhållande | liter/cykel | 1-50 l/cykel |

| Kraft | P = F × V | Watts | 100-10,000W |

Hur påverkar miljöfaktorerna cylinderns funktion?

Miljöförhållandena har en betydande inverkan på cylinderns prestanda, tillförlitlighet och livslängd genom olika mekanismer som måste beaktas vid systemkonstruktionen.

Miljöfaktorer påverkar cylinderns funktion genom temperaturförändringar som förändrar vätskans egenskaper och tätningarnas prestanda, föroreningar som orsakar slitage och funktionsfel, luftfuktighet som skapar korrosion och vibrationer som påskyndar komponentutmattning.

Temperaturens inverkan på driften

Driftstemperaturen påverkar vätskans viskositet, densitet och tryck. Högre temperaturer minskar luftdensiteten och den effektiva kraften i pneumatiska system.

Tätningsmaterial har temperaturgränser som påverkar prestanda och livslängd. Standardtätningar i NBR fungerar i -20°C till +80°C medan specialmaterial utökar temperaturintervallet.

Termisk expansion av komponenter kan påverka spel och tätningsprestanda. Konstruktionen måste ta hänsyn till termisk tillväxt för att förhindra bindning eller överdrivet slitage.

Kondens uppstår när tryckluften kyls under daggpunktstemperaturen. Vattenansamlingar orsakar korrosion, frysning och felaktig drift.

Effekter av kontaminering

Damm och skräp orsakar tätningsslitage, ventilklibbning och skador på interna komponenter. Föroreningar är den främsta orsaken till förtida cylinderhaveri.

Partikelstorleken påverkar skadans allvarlighetsgrad - partiklar som är större än tätningsavståndet orsakar omedelbar skada medan mindre partiklar orsakar gradvis slitage.

Kemiska föroreningar angriper tätningar och orsakar korrosion. Materialkompatibilitet är avgörande i miljöer med kemikalier, lösningsmedel eller processvätskor.

Fuktföroreningar orsakar korrosion på interna komponenter och kan frysa under kalla förhållanden, vilket blockerar luftpassagerna och förhindrar drift.

Fukt och korrosion

Hög luftfuktighet ökar risken för kondens i tryckluftssystem. När luften kyls kondenseras vattenångan och det bildas flytande vatten i systemet.

Korrosion påverkar stålkomponenter och kan orsaka gropfrätning, avskalning och slutligen haveri. Rostfritt stål eller skyddande beläggningar förhindrar korrosionsskador.

Galvanisk korrosion uppstår när olika metaller kommer i kontakt med varandra i närvaro av fukt. Rätt materialval förebygger problem med galvanisk korrosion.

Dräneringssystem måste avlägsna ansamlat vatten från systemets lågpunkter. Automatiska dräneringar förhindrar att vatten ansamlas och orsakar driftsproblem.

Vibrations- och chockeffekter

Mekaniska vibrationer orsakar lossning av fästelement, förskjutning av tätningar och utmattning av komponenter. Korrekt montering och isolering skyddar mot vibrationsskador.

Stötbelastningar från snabba riktningsändringar eller yttre påverkan kan skada inre komponenter. Dämpningssystem minskar stötbelastningen och förlänger livslängden.

Resonans förstärker vibrationseffekterna när driftsfrekvenserna matchar komponenternas naturliga frekvenser. Konstruktionen bör undvika resonansförhållanden.

Stabiliteten i fundamentet påverkar systemets prestanda. Styv montering förhindrar överdriven vibration medan flexibel montering ger isolering.

Höjd- och tryckeffekter

Hög höjd minskar atmosfärstrycket, vilket påverkar pneumatikcylinderns prestanda. Kraftuttaget minskar när det atmosfäriska mottrycket minskar.

Tryckdifferensberäkningar måste ta hänsyn till höjdeffekter. Beräkningar vid havsnivå gäller inte direkt för installationer på hög höjd.

Luftdensiteten minskar med höjden, vilket minskar massflödet och påverkar cylindervarvtalsegenskaperna vid konstant volymflöde.

Kompressorns prestanda minskar också med höjden, vilket kräver större kompressorer eller högre drifttryck för att upprätthålla systemets prestanda.

Vilka vanliga problem förhindrar korrekt cylinderdrift?

Förståelse för vanliga problem och deras grundorsaker möjliggör effektiva strategier för felsökning och förebyggande underhåll.

Vanliga cylinderproblem inkluderar tätningsläckage som orsakar kraftförlust, föroreningar som orsakar oregelbunden rörelse, felaktig dimensionering som leder till dålig prestanda och otillräcklig luftbehandling4 vilket leder till att komponenterna går sönder i förtid.

Problem relaterade till tätningar

Internt läckage mellan kamrarna minskar kraftuttaget och orsakar trög drift. Slitna kolvtätningar är den vanligaste orsaken till försämrad prestanda.

Externt läckage runt stången skapar säkerhetsrisker och slöseri med tryckluft. Fel på stångtätningen beror vanligtvis på kontaminering eller ytskador.

Extrusion av tätningar uppstår när tätningar tvingas in i spaltöppningar under högt tryck. Detta skadar tätningarna och skapar permanenta läckagevägar.

Tätningshärdning på grund av värme eller kemisk exponering minskar flexibiliteten och tätningseffektiviteten. Rätt materialval förebygger problem med kemisk kompatibilitet.

Frågor om kontaminering

Partikelföroreningar påskyndar tätningsslitage och orsakar ventilfel. Otillräcklig filtrering är den främsta orsaken till problem med föroreningar.

Vattenföroreningar orsakar korrosion och kan frysa under kalla förhållanden. Korrekt lufttorkning förebygger vattenrelaterade problem och förlänger komponenternas livslängd.

Oljeföroreningar från kompressorer orsakar svullnad och nedbrytning av tätningar. Oljefria kompressorer eller effektiv oljeavskiljning förhindrar kontaminering.

Kemisk kontaminering angriper tätningar och metallkomponenter. Analys av materialkompatibilitet förhindrar kemiska skador i tuffa miljöer.

Dimensionerings- och applikationsproblem

Underdimensionerade cylindrar kan inte ge tillräcklig kraft för applikationen, vilket resulterar i långsam drift eller oförmåga att slutföra arbetscykeln.

Överdimensionerade cylindrar slösar energi och kan arbeta för snabbt för att kunna styras på rätt sätt. Rätt dimensionering optimerar prestanda och energieffektivitet.

Otillräckliga styrsystem möjliggör sidobelastning som orsakar bindning och förtida slitage. Externa styrningar kan krävas för applikationer med sidobelastning.

Felaktig montering skapar spänningskoncentrationer och snedställning som påskyndar komponentförslitningen och minskar systemets tillförlitlighet.

Frågor om systemdesign

Otillräcklig flödeskapacitet begränsar cylinderhastigheten och skapar tryckfall som minskar kraftuttaget och systemets effektivitet.

Ett dåligt ventilval påverkar responstiden och flödesegenskaperna. Ventilkapaciteten måste matcha cylinderkraven för optimal prestanda.

Otillräcklig luftbehandling gör att föroreningar och fukt kan skada komponenterna. Korrekt filtrering och torkning är avgörande för tillförlitligheten.

Otillräcklig tryckreglering orsakar felaktig prestanda och kan skada komponenter genom övertryck.

Underhållsrelaterade problem

Ofrekventa filterbyten gör att föroreningar ansamlas som skadar komponenter och minskar systemets tillförlitlighet och prestanda.

Felaktig smörjning leder till ökad friktion och snabbare slitage. Både undersmörjning och översmörjning skapar problem.

Försenat tätningsbyte gör att mindre läckor kan utvecklas till större fel som kräver omfattande reparationer och orsakar längre stilleståndstider.

Bristande övervakning av prestanda förhindrar tidig upptäckt av problem som kan åtgärdas innan de orsakar fel.

| Problemkategori | Symptom | Grundläggande orsaker | Förebyggande metoder |

|---|---|---|---|

| Fel på tätning | Läckage, minskad kraft | Förorening, slitage | Ren luft, rätt material |

| Kontaminering | Oregelbunden rörelse, fastnar | Dålig filtrering | Adekvat luftbehandling |

| Frågor om storlek | Dålig prestanda | Felaktigt val | Korrekta beräkningar |

| Problem med systemet | Inkonsekvent drift | Brister i konstruktionen | Professionell design |

| Underhåll | För tidigt fel | Försummelse | Planerat underhåll |

Hur integreras moderna cylindrar med automationssystem?

Moderna cylindrar har avancerad teknik och kommunikationsmöjligheter som möjliggör sömlös integration med sofistikerade automationssystem.

Moderna cylindrar integreras med automationssystem genom inbyggda sensorer för positionsåterkoppling, elektroniska kontroller för exakt drift, kommunikationsprotokoll för nätverksanslutning och diagnosfunktioner för förebyggande underhåll.

Teknik för integrering av sensorer

Inbyggda positionsgivare eliminerar kraven på extern avkänning samtidigt som de ger noggrann positionsåterkoppling för styrsystem med slutna slingor.

Magnetiska sensorer känner av kolvens position genom cylinderväggarna med hjälp av Hall-effekt eller magnetoresistiv teknik som ger analoga positionssignaler.

Optiska pulsgivare monterade på externa vagnar ger positionsåterkoppling med högsta upplösning för applikationer med precisionspositionering.

Trycksensorer övervakar kammartrycket för kraftåterkoppling och diagnostisk information som möjliggör avancerade styrstrategier och tillståndsövervakning.

Integration av elektronisk styrning

Servoventiler ger proportionell flödeskontroll baserad på elektriska styrsignaler, vilket möjliggör exakt hastighets- och positionsstyrning med programmerbara profiler.

Elektronisk tryckreglering använder proportionella tryckventiler för att ge variabel kraftutmatning och tryckreglering för konsekvent prestanda.

Integrerade styrenheter kombinerar ventilstyrning, sensorbearbetning och kommunikationsfunktioner i kompakta paket som förenklar systemintegrationen.

Fältbussanslutning möjliggör distribuerade styrarkitekturer där enskilda cylindrar kommunicerar direkt med centrala styrsystem.

Stöd för kommunikationsprotokoll

Industriella Ethernet-protokoll som EtherNet/IP, Profinet och EtherCAT möjliggör höghastighetskommunikation och samordning av styrning i realtid.

Fältbussprotokoll som DeviceNet, Profibus och CANopen ger robust kommunikation för distribuerade styrapplikationer.

Trådlösa kommunikationsalternativ möjliggör övervakning och styrning av mobila eller avlägsna cylindrar utan fysiska kabelanslutningar.

OPC-UA-stöd ger standardiserad kommunikation för Industri 4.0-applikationer och integration med företagssystem.

Funktioner för diagnostik och övervakning

Inbyggd diagnostik övervakar prestandaparametrar och komponenternas skick för att möjliggöra förebyggande underhåll och förhindra oväntade fel.

Vibrationsövervakning upptäcker mekaniska problem som lagerslitage, felinställning eller monteringsproblem innan de orsakar fel.

Temperaturövervakning skyddar mot överhettning och ger data för termisk analys och systemoptimering.

Användningsspårning registrerar cykelantal, drifttimmar och prestandatrender för underhållsplanering och livscykelanalys.

Industri 4.0-integration

IoT-anslutning möjliggör fjärrövervakning och fjärrstyrning via molnbaserade plattformar som ger global tillgång till systeminformation.

Dataanalysfunktioner bearbetar driftdata för att identifiera optimeringsmöjligheter och förutse underhållsbehov.

Integrationen av digitala tvillingar skapar virtuella modeller av fysiska cylindrar för simulering, optimering och prediktiv analys.

Algoritmer för maskininlärning analyserar driftdata för att optimera prestanda och förutse komponentfel innan de inträffar.

Integration av säkerhetssystem

Säkerhetsklassade givare och kontroller uppfyller funktionella säkerhetskrav för applikationer som kräver SIL-klassad säkerhet5 funktioner.

Integrerade säkerhetsfunktioner som säkert stopp, säker positionsövervakning och säker hastighetsövervakning eliminerar behovet av externa säkerhetsanordningar.

Redundanta system ger reservdrift och övervakning för kritiska säkerhetsapplikationer där fel kan orsaka personskador eller skador.

Protokoll för säkerhetskommunikation säkerställer tillförlitlig överföring av säkerhetskritisk information mellan systemkomponenter.

Slutsats

Cylindrar fungerar genom en elegant tillämpning av Pascals lag och omvandlar vätsketryck till exakt linjär rörelse genom samordnad drift av interna komponenter, styrsystem och miljöskyddsfunktioner som möjliggör tillförlitlig automatisering i otaliga industriella applikationer.

Vanliga frågor om hur cylindrar fungerar

Hur fungerar en pneumatisk cylinder?

En pneumatisk cylinder arbetar med hjälp av tryckluft som verkar på en kolvyta för att skapa en linjär kraft enligt F = P × A, med riktningsventiler som styr luftflödet för att förlänga eller dra tillbaka kolven och den anslutna stången.

Vilken är den grundläggande principen för cylinderdrift?

Grundprincipen är Pascals lag, där tryck på en innesluten vätska överförs lika mycket i alla riktningar och skapar kraft när tryckskillnaden verkar över en rörlig kolvyta i cylindern.

Hur fungerar enkelverkande och dubbelverkande cylindrar på olika sätt?

Enkelverkande cylindrar använder lufttryck i en riktning med fjäder- eller tyngdkraftsåtergång, medan dubbelverkande cylindrar använder lufttryck för både ut- och indragningsrörelser, vilket ger en kraftfull rörelse i båda riktningarna.

Vilken roll spelar tätningarna för cylinderns funktion?

Tätningar upprätthåller tryckgränserna mellan cylinderkamrarna, förhindrar externt läckage runt stången och blockerar kontaminering, vilket möjliggör korrekt tryckskillnad och kraftgenerering för tillförlitlig drift.

Hur beräknar man cylinderns kraftuttag?

Beräkna cylinderkraften med F = P × A, där kraften är lika med lufttrycket multiplicerat med den effektiva kolvytan, med hänsyn tagen till minskad stångyta vid indragningsslaget och effektivitetsförluster på 10-15%.

Vad får cylindrar att fungera felaktigt?

Vanliga orsaker är tätningsläckage som minskar kraften, föroreningar som orsakar oregelbunden rörelse, felaktig dimensionering för applikationen, otillräcklig luftbehandling och dåligt underhåll som leder till att komponenterna försämras.

Hur kan moderna cylindrar integreras med automationssystem?

Moderna cylindrar integreras med hjälp av inbyggda sensorer för positionsåterkoppling, elektroniska kontroller för exakt drift, kommunikationsprotokoll för nätverksanslutning och diagnosfunktioner för förebyggande underhåll och Industri 4.0-applikationer.

Vilka miljöfaktorer påverkar hur cylindrar fungerar?

Till miljöfaktorerna hör temperatur som påverkar vätskans egenskaper och tätningarnas prestanda, föroreningar som orsakar slitage och funktionsfel, fukt som skapar korrosion, vibrationer som ökar utmattningen och höjd över havet som påverkar tryckskillnader och prestanda.

Fotnoter

-

Läs mer om Pascals lag och dess grundläggande roll inom strömningsmekaniken. ↩

-

Upptäck de olika typerna av tätningar som används i industricylindrar och deras användningsområden. ↩

-

Utforska olika Industrial Ethernet-protokoll som används för höghastighetskommunikation i automationssystem. ↩

-

Förstå internationella standarder för tryckluftskvalitet och deras betydelse i pneumatiska system. ↩

-

Förstå SIL (Safety Integrity Levels) inom funktionssäkerhet och deras relevans för industriell automation. ↩