Under de 15 år jag arbetat med pneumatiska systemJag har sett otaliga fabriker som kämpar med ineffektiva pipelines. Problemen är verkliga - tryckförluster, ojämn flödesfördelning och strukturella fel som kostar tusentals kronor i stilleståndstid. Ändå förbiser de flesta ingenjörer dessa kritiska optimeringsmöjligheter.

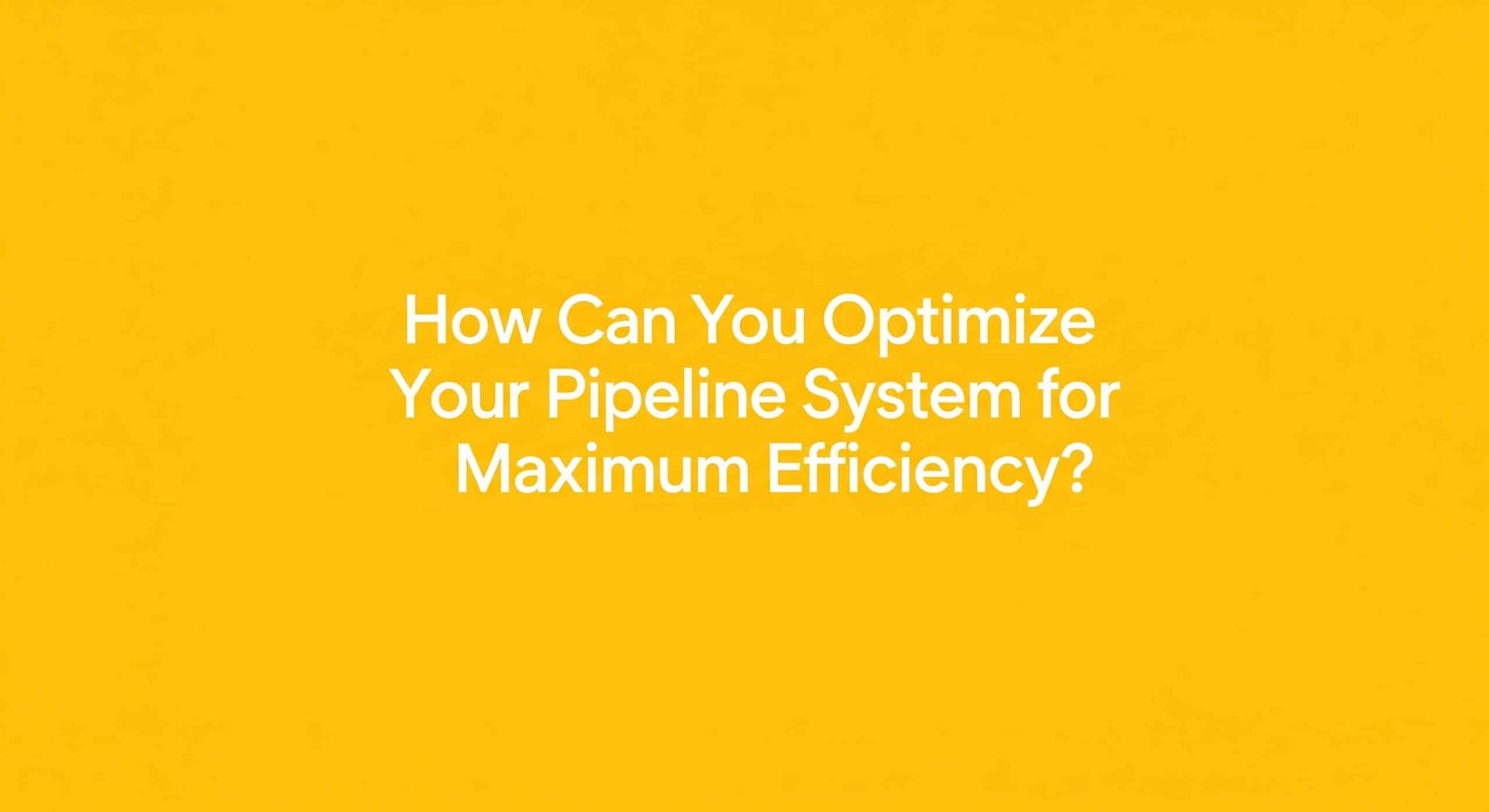

Optimering av rörledningar innebär strategisk dimensionering av rördiametrar, balansering av flödesfördelningen i förgreningar och korrekt placering av mekaniska stöd för att maximera systemets effektivitet och samtidigt minimera driftskostnaderna.

Låt mig berätta om något som hände förra månaden. En kund i Tyskland upplevde mystiska tryckfall i sin monteringslinje. Efter att ha kört vårt optimeringsprotokoll upptäckte vi att deras rörledningskonfiguration orsakade en effektivitetsförlust på 23%. Vår lösning förbättrade deras produktionshastighet med 18% inom några dagar.

Innehållsförteckning

- Verktyg för dynamisk tryckförlust

- Simulering av flödesfördelning

- Regler för avstånd mellan klämmor

- Slutsats

- Vanliga frågor om optimering av pipelines

Hur påverkar rördiametern tryckförlusten i realtidssystem?

När du konstruerar pneumatiska system kan det vara avgörande för dina effektivitetsmått att du förstår förhållandet mellan rördiameter och tryckförlust. Det här dynamiska förhållandet ändras beroende på flödesförhållandena.

Rördiametern har en direkt inverkan på tryckförlusten genom omvänt förhållande mellan femte och femte potensen1 - En fördubbling av diametern minskar tryckförlusten med cirka 32 gånger, vilket möjliggör betydande energibesparingar i pneumatiska system.

Matematiken bakom tryckförlust

Tryckförlusten i pneumatiska system följer denna grundläggande ekvation:

| Variabel | Beskrivning | Påverkan på systemet |

|---|---|---|

| Δp | Tryckförlust | Direkt påverkan på systemets effektivitet |

| L | Rörets längd | Linjärt förhållande med tryckförlust |

| D | Rörets diameter | Omvänt förhållande mellan femte och femte makten |

| Q | Flödeshastighet | Kvadratiskt förhållande till tryckförlust |

| ρ | Luftens densitet | Linjärt förhållande med tryckförlust |

När du ska välja den optimala rördiametern rekommenderar jag alltid att du använder vårt dynamiska beräkningsverktyg i stället för statiska diagram. Här är skälet till detta:

Realtidsberäkning kontra statiska tabeller

Statiska dimensioneringstabeller tar inte hänsyn till:

- Fluktuerande efterfrågemönster

- Variationer i systemtryck

- Temperatureffekter på luftens densitet

- Faktiska tryckfall för armaturer och ventiler

Vårt verktyg för dynamisk tryckförlust integrerar dessa variabler i realtid, så att du kan se hur ditt system presterar under olika driftsförhållanden. Jag har sett att det här tillvägagångssättet minskar energiförbrukningen med upp till 15% jämfört med traditionella dimensioneringsmetoder.

Fallstudie: Optimering av tillverkningsanläggningar

En tillverkningsanläggning i Michigan upplevde tryckfluktuationer som orsakade ojämn produktkvalitet. Med hjälp av vårt verktyg för dynamisk tryckförlust identifierade vi att deras 1-tums huvudledning skapade ett alltför stort tryckfall under efterfrågetoppar. Uppgraderingen till en 1,5-tumsledning löste problemet helt och hållet samtidigt som kompressorbelastningen minskade med 12%.

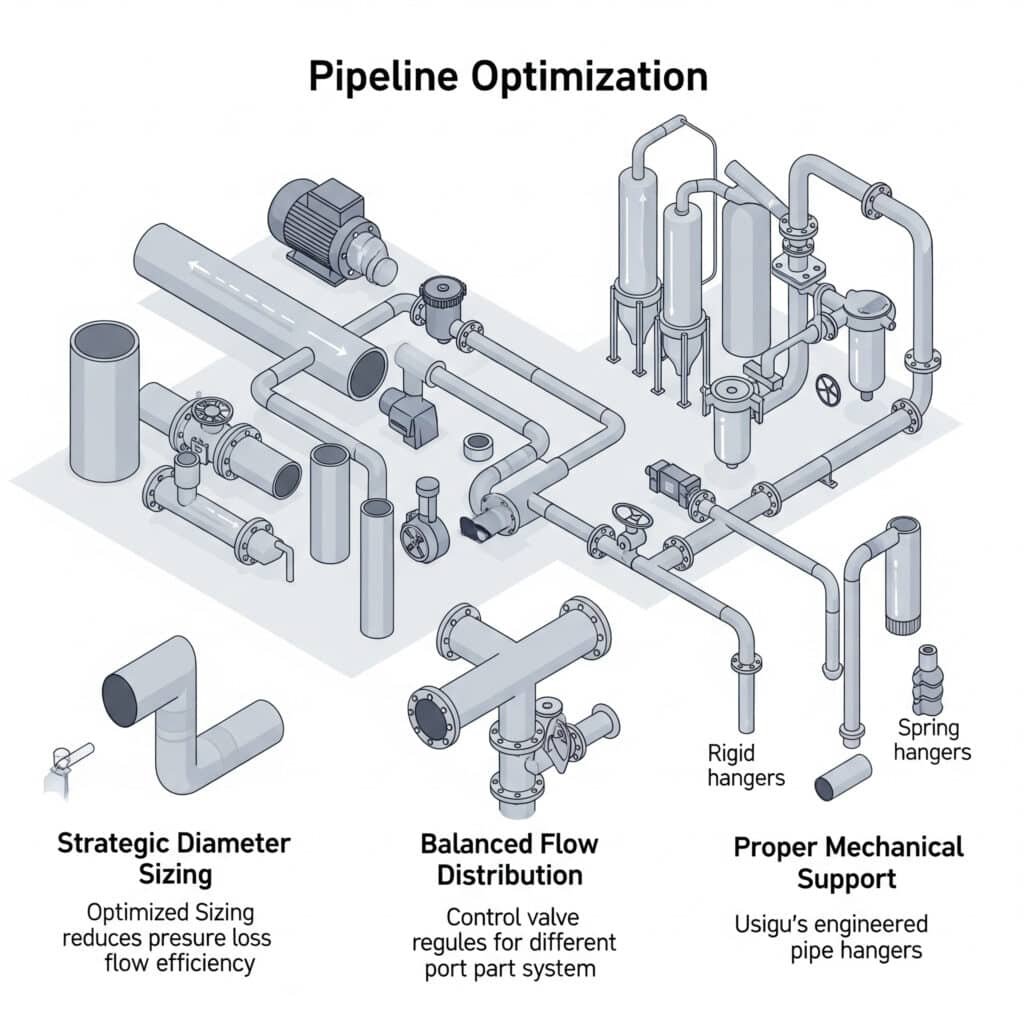

Hur kan man balansera flödet i komplexa gransystem?

Ojämn flödesfördelning i grenade rörledningssystem skapar en kaskad av problem - från ojämn maskinprestanda till förtida komponentfel. Utmaningen ligger i att förutsäga hur flödet kommer att fördela sig naturligt.

Flödesfördelningen i grenade system beror på tryckskillnaden över varje väg, där flödet tar vägen med minst motstånd. Simuleringsverktyg kan förutsäga detta beteende och möjliggöra strategisk balansering genom korrekt dimensionering och placering av komponenter.

Faktorer som påverkar flödesfördelningen

När du utformar grenade system avgör dessa faktorer din flödesbalans:

Geometriska faktorer

- Kvoten mellan grenarnas diameter

- Grenvinklar

- Avstånd från källan

Systemfaktorer

- Arbetstryck

- Komponentbegränsningar

- Förhållanden med mottryck

Jag minns att jag arbetade med en tillverkare av förpackningsutrustning som inte kunde förstå varför identiska maskiner i olika grenar presterade olika. Vår simulering av flödesfördelningen avslöjade en obalans i 22%-flödet på grund av grenkonfigurationen. Efter att ha implementerat våra rekommenderade ändringar uppnådde de konsekventa prestanda för alla maskiner.

Simuleringstekniker för flödesprognoser

Moderna simuleringsverktyg för flödesfördelning använder dessa metoder:

| Teknik | Bäst för | Begränsningar |

|---|---|---|

| CFD-analys2 | Detaljerade flödesmönster | Beräkningsintensiv |

| Nätverksanalys3 | Balansering på systemnivå | Mindre detaljer på komponentnivå |

| Empiriska modeller | Snabba uppskattningar | Mindre exakt för komplexa system |

Praktiska balanseringsmetoder

Baserat på simuleringsresultat är det här mina bästa metoder för att balansera flödet:

- Strategisk dimensionering av komponenter - Använda olika monteringsstorlekar för att skapa avsiktliga begränsningar

- Flödesregulatorer - Installation av justerbara regulatorer vid kritiska grenar

- Design av sidhuvud - Implementering av korrekta huvudkonfigurationer för jämn distribution

Vilka är de gyllene reglerna för att beräkna optimalt klämavstånd?

Felaktigt klämavstånd är en av de mest förbisedda aspekterna av rörledningskonstruktion, men det är ändå orsaken till många systemfel som jag har undersökt genom åren.

Det optimala avståndet mellan klämmorna beror på rörets material, diameter, vikt, temperaturvariationer och vibrationsexponering. För de flesta industriella pneumatiska tillämpningar är den gyllene regeln att klämmorna ska ha ett avstånd på 6-10 gånger rördiametern, med ytterligare stöd nära riktningsändringar.

Vetenskapen bakom klämavståndet

Rätt avstånd mellan klämmorna förhindrar:

- Överdriven rörsänkning

- Vibrationsinducerad utmattning4

- Problem med termisk expansion5

- Spänning i anslutningspunkt

Formel för beräkning av avstånd

För de flesta applikationer med stånglösa pneumatiska cylindrar använder jag den här formeln:

Maximalt avstånd (fot) = (rördiameter × materialfaktor × stödfaktor) ÷ temperaturfaktor

Var?

- Materialfaktorn varierar mellan 0,8-1,2 beroende på rörmaterial

- Stödfaktorn tar hänsyn till monteringsytans styvhet (0,7-1,0)

- Temperaturfaktorn tar hänsyn till värmeutvidgning (1,0-1,5)

Särskilda överväganden för pneumatiska system

När man arbetar med pneumatiska system som innehåller stånglösa cylindrar spelar ytterligare faktorer in:

Vibrationshantering

Pneumatiska system skapar ofta vibrationer som kan förstärkas genom felaktigt stödda rörledningar. Jag rekommenderar att standardavståndet minskas med 20% i miljöer med höga vibrationer.

Kritiska stödpunkter

Lägg alltid till ytterligare stöd:

| Plats | Avstånd från punkt |

|---|---|

| Ventiler | Inom 12 tum |

| Riktningsändringar | Inom 18 tum |

| Stånglösa cylindrar | I båda ändar |

| Tunga komponenter | Inom 6 tum |

Förra året var jag konsult åt en livsmedelsfabrik som hade problem med frekventa luftläckage. Deras underhållsteam var frustrerade över att ständigt behöva reparera samma anslutningspunkter. Efter att ha implementerat vårt protokoll för klämavstånd minskade läckageincidenterna med 78% under sex månader.

Slutsats

För att optimera ditt rörledningssystem måste du vara uppmärksam på val av rördiameter, balansering av flödesfördelning och korrekt mekaniskt stöd. Genom att använda dynamiska beräkningsverktyg, simuleringsprogram och följa beprövade avståndsregler kan du avsevärt förbättra systemets effektivitet, minska driftskostnaderna och förlänga utrustningens livslängd.

Vanliga frågor om optimering av pipelines

Vilken är den vanligaste orsaken till tryckförlust i pneumatiska rörledningar?

Den vanligaste orsaken är underdimensionerad rördiameter, vilket skapar överdriven friktion och turbulens. Andra faktorer är för många riktningsändringar, felaktiga kopplingar och inre föroreningar i rören.

Hur påverkar optimering av rörledningar energikostnaderna?

Optimerade rörledningar kan minska energikostnaderna med 10-25% genom att minimera tryckförlusterna, vilket gör att kompressorerna kan arbeta vid lägre tryck med bibehållen prestanda vid användningsstället.

Hur ofta bör rörledningssystem utvärderas på nytt för optimering?

Rörledningssystem bör omvärderas när produktionskraven ändras väsentligt, minst en gång per år i samband med förebyggande underhåll eller när det uppstår prestandaproblem som tryckfluktuationer eller flödesinkonsekvenser.

Kan befintliga rörledningssystem optimeras utan att helt bytas ut?

Ja, befintliga system kan ofta delvis optimeras genom att man åtgärdar kritiska flaskhalsar, lägger till strategiska förbifarter, ersätter viktiga sektioner med rör med större diameter eller implementerar bättre kontrollstrategier utan att helt byta ut dem.

Vad är skillnaden mellan serie- och parallellkonfigurationer av pipelines?

Seriekonfigurationer kopplar samman komponenterna sekventiellt längs en enda väg, medan parallella konfigurationer delar upp flödet i flera vägar. Parallella system ger bättre redundans och flödeskapacitet, men kräver noggrannare balansering.

Hur påverkar en stånglös pneumatisk cylinder konstruktionskraven för rörledningar?

Stånglösa pneumatiska cylindrar kräver särskild uppmärksamhet när det gäller lufttillförselns jämnhet och tryckstabilitet. Rörledningar som betjänar dessa cylindrar bör dimensioneras för minimalt tryckfall och innehålla lämpliga luftberedningskomponenter för att säkerställa smidig drift.

-

Förklarar den fluiddynamiska principen, härledd från Darcy-Weisbach- och Hagen-Poiseuille-ekvationerna, som visar hur tryckförlusten i ett rör är omvänt proportionell mot rörets diameter upphöjt till fjärde eller femte potensen, beroende på flödesförhållandena. ↩

-

Ger en översikt över Computational Fluid Dynamics (CFD), en gren av strömningsmekaniken som använder numerisk analys och datastrukturer för att simulera, visualisera och analysera vätskeflöden och värmeöverföring. ↩

-

Beskriver hur Kirchhoffs kretslagar, som ursprungligen utvecklades för elektriska kretsar, kan tillämpas som en analogi till vätskenätverk för att analysera och balansera flödeshastigheter och tryckfall i komplexa, förgrenade rörsystem. ↩

-

Beskriver mekanismen för materialutmattning, en process där ett material försvagas på grund av upprepad cyklisk belastning, t.ex. högfrekventa vibrationer, vilket så småningom leder till sprickbildning och brott långt under den slutliga draghållfastheten. ↩

-

Förklarar principen för termisk expansion och kontraktion i rörsystem, och hur ett misslyckande med att tillgodose denna rörelse kan leda till hög spänning, plastisk deformation och slutligen brott i rör och stöd. ↩