Kämpar du med höga energikostnader i dina pneumatiska system? Många industriella verksamheter står inför denna utmaning dagligen. Lösningen ligger i att förstå och optimera energiomvandlingseffektiviteten i dina pneumatiska komponenter.

Verkningsgraden för energiomvandling i pneumatiska system avser hur effektivt inmatad energi omvandlas till användbart arbete. Vanligtvis uppnår pneumatiska standardsystem endast en verkningsgrad på 10-30%, och resten går förlorad i form av värme, friktion och tryckfall.

Jag har tillbringat över 15 år med att hjälpa företag att förbättra sina pneumatiska system, och jag har sett hur en korrekt effektivitetsanalys kan minska driftskostnaderna med upp till 40%. Låt mig dela med mig av vad jag har lärt mig om att maximera prestandan hos komponenter som stånglösa cylindrar.

Innehållsförteckning

- Hur beräknar man mekanisk verkningsgrad i pneumatiska system?

- Vad gör system för termisk återvinning effektiva i pneumatiska applikationer?

- Hur kan man kvantifiera och minska entropirelaterade förluster?

- Slutsats

- Vanliga frågor om energieffektivitet i pneumatiska system

Hur beräknar man mekanisk verkningsgrad i pneumatiska system?

För att förstå den mekaniska verkningsgraden börjar man med att mäta den faktiska arbetsinsatsen mot den teoretiska energitillförseln. Detta förhållande avslöjar hur mycket energi ditt system slösar bort under drift.

Mekanisk verkningsgrad i pneumatiska system är lika med det användbara utgående arbetet dividerat med den ingående energin, vanligtvis uttryckt i procent. För stånglösa cylindrar måste denna beräkning ta hänsyn till friktionsförluster, luftläckage och mekaniskt motstånd i systemet.

Den grundläggande effektivitetsformeln

Den grundläggande formeln för att beräkna mekanisk verkningsgrad är

η = (W_out / E_in) × 100%

Var?

- η (eta) representerar effektivitetsprocenten

- W_out är den användbara arbetsproduktionen (i joule)

- E_in är den tillförda energin (i joule)

Mätning av arbetseffekten i stånglösa cylindrar

För stånglösa pneumatiska cylindrar kan vi specifikt beräkna arbetsresultatet med hjälp av:

W_out = F × d

Var?

- F är den kraft som alstras (i newton)

- d är det tillryggalagda avståndet (i meter)

Beräkning av tillförd energi

Energitillförseln för ett pneumatiskt system kan bestämmas genom:

E_in = P × V

Var?

- P är trycket (i pascal)

- V är volymen på den förbrukade tryckluften (i kubikmeter)

Effektivitetsfaktorer i den verkliga världen

Jag minns att jag förra året arbetade med en kund inom tillverkningsindustrin i Tyskland som hade problem med effektiviteten. Deras stånglösa cylindersystem arbetade med en effektivitet på endast 15%. Efter att ha analyserat deras installation upptäckte vi tre huvudproblem:

- Överdriven friktion i tätningssystemet

- Luftläckage vid anslutningspunkter

- Felaktig dimensionering av lufttillförselledningar

Genom att åtgärda dessa problem ökade vi systemets effektivitet till 27%, vilket resulterade i årliga energibesparingar på cirka 42.000 euro.

Jämförelsetabell för effektivitet

| Komponenttyp | Typiskt effektivitetsintervall | Huvudsakliga förlustfaktorer |

|---|---|---|

| Standard kolvstångslös cylinder | 15-25% | Friktion i tätningar, luftläckage |

| Magnetisk cylinder utan stång | 20-30% | Magnetiska kopplingsförluster, friktion |

| Elektriskt stånglöst ställdon1 | 65-85% | Motorförluster, mekanisk friktion |

| Styrd stånglös cylinder | 18-28% | Friktion i styrningen, problem med uppriktning |

Vad gör system för termisk återvinning effektiva i pneumatiska applikationer?

System för termisk återvinning2 fånga upp och återanvända spillvärme som genereras under pneumatiska operationer, vilket omvandlar ett effektivitetsproblem till en möjlighet att spara energi.

Värmeåtervinningssystem i pneumatiska applikationer samlar upp spillvärme från kompressorer och omvandlar den till användbar energi för uppvärmning av anläggningar, vattenuppvärmning eller till och med kraftgenerering. Dessa system kan återvinna upp till 80% av spillvärmeenergin.

Typer av system för termisk återvinning

När du implementerar värmeåtervinning för pneumatiska system har du flera alternativ:

1. Luft-vatten värmeväxlare

Dessa system överför värme från tryckluft till vatten, som sedan kan användas för

- Uppvärmning av lokaler

- Uppvärmning av processvatten

- Förvärmning av pannans matarvatten

2. Värmeåtervinning luft-till-luft

Denna metod använder spillvärme för att värma inkommande luft för:

- Rumsuppvärmning

- Förvärmning av processluft

- Torkningsoperationer

3. Integrerade system för energiåtervinning

Moderna integrerade system kombinerar flera återvinningsmetoder för maximal effektivitet:

| Återställningsmetod | Typisk värmeåtervinning | Bästa tillämpning |

|---|---|---|

| Återvinning av vattenmantel | 30-40% | Produktion av varmvatten |

| Återvinning av efterkylare | 20-25% | Processuppvärmning |

| Återvinning av oljekylare | 10-15% | Låggradig uppvärmning |

| Återvinning av frånluft | 5-10% | Rumsuppvärmning |

Överväganden om implementering

När jag besökte en livsmedelsanläggning i Wisconsin ventilerade de ut all kompressorvärme utomhus. Genom att installera ett enkelt värmeåtervinningssystem använder de nu denna energi för att förvärma matarvattnet till pannan, vilket sparar cirka $28.000 per år i naturgasutgifter.

De viktigaste faktorerna att ta hänsyn till vid implementering av termisk återvinning inkluderar:

- Krav på temperaturskillnad

- Avstånd mellan värmekälla och potentiell användning

- Kontinuerlig värmeproduktion

- Kapitalinvestering kontra beräknade besparingar

ROI-beräkning

Använd den här enkla formeln för att avgöra om termisk återvinning är ekonomiskt lönsamt:

ROI-period (år) = Installationskostnad / Årlig energibesparing

De flesta väldesignade värmeåtervinningssystem uppnår ROI inom 1-3 år.

Hur kan man kvantifiera och minska entropirelaterade förluster?

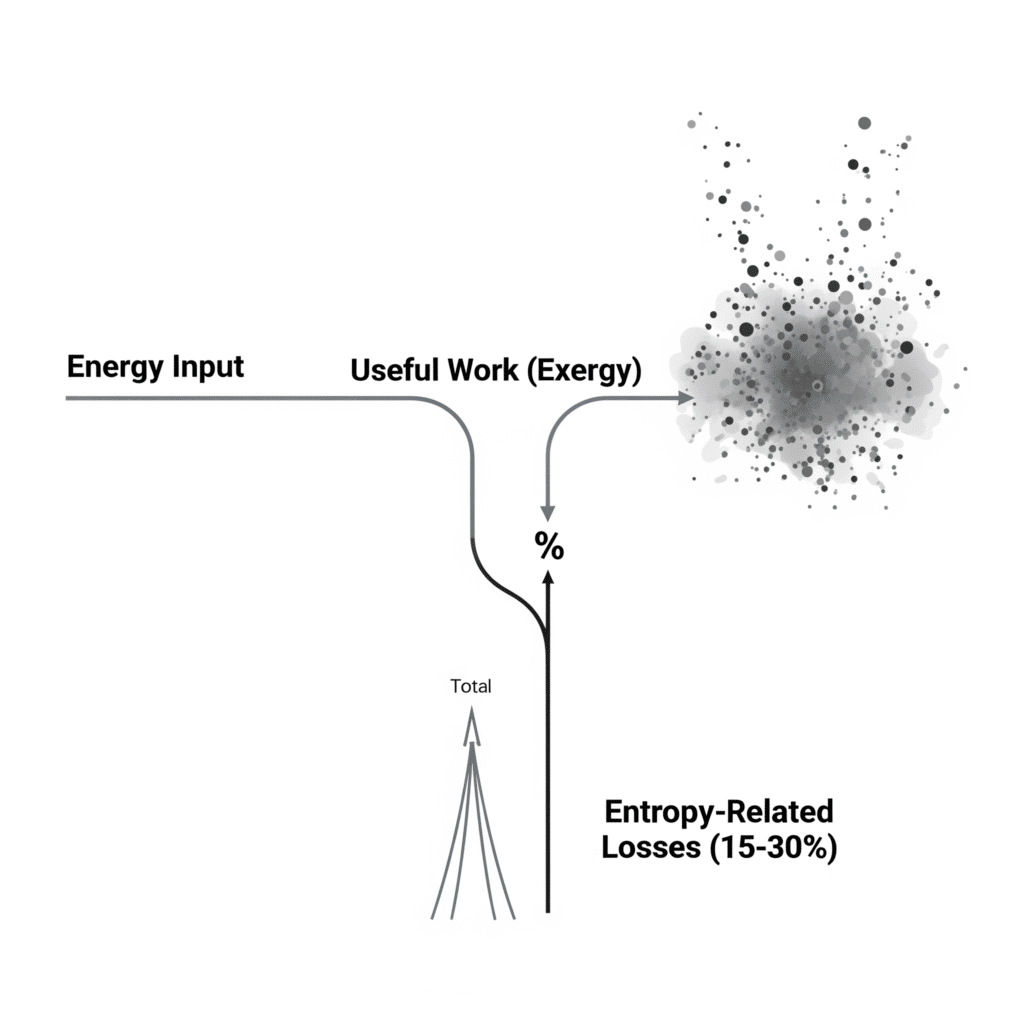

Entropiökningen representerar oordning och oanvändbar energi i ditt pneumatiska system. Genom att kvantifiera dessa förluster kan man identifiera förbättringsmöjligheter som vanliga effektivitetsmått kanske missar.

Entropirelaterade förluster i pneumatiska system kan kvantifieras med hjälp av exergianalys3, som mäter det maximalt användbara arbete som är möjligt under en process. Dessa förluster står vanligtvis för 15-30% av den totala energitillförseln och kan minskas genom korrekt systemdesign och underhåll.

Förståelse av entropi i pneumatiska system

I pneumatiska applikationer uppstår entropiökningar under:

- Luftkompression

- Tryckfall över ventiler och kopplingar

- Expansionsprocesser

- Friktion i rörliga komponenter som stånglösa cylindrar

Kvantifiering av entropiökning

Det matematiska uttrycket för entropiförändring är:

ΔS = Q/T

Var?

- ΔS är förändringen i entropi

- Q är den överförda värmen

- T är den absoluta temperaturen

Ramverk för Exergy-analys

För praktiska tillämpningar ger exergianalys ett mer användbart ramverk:

- Beräkna tillgänglig energi vid varje systempunkt

- Bestäm exergiförlusten mellan punkterna

- Identifiera komponenter med de största exergiförlusterna

Vanliga källor till entropiförluster

Baserat på min erfarenhet av att arbeta med hundratals pneumatiska system är detta de typiska källorna till entropiförlust i storleksordning:

1. Förluster vid tryckreglering

När trycket sänks genom regulatorer utan att något arbete utförs, förstörs betydande exergi. Det är därför det är så viktigt att välja rätt systemtryck.

2. Strypning av förluster

Flödesbegränsningar i ventiler, kopplingar och underdimensionerade ledningar skapar tryckfall som ökar entropin.

| Komponent | Typiskt tryckfall | Ökning av entropi |

|---|---|---|

| Standard armbåge | 0,3-0,5 bar | Medium |

| Kulventil | 0,1-0,3 bar | Låg |

| Snabbkoppling | 0,4-0,7 bar | Hög |

| Flödesreglerventil | 0,5-2,0 bar | Mycket hög |

3. Expansionsförluster

När tryckluft expanderar utan att utföra något nyttigt arbete ökar entropin avsevärt.

Praktiska strategier för minskning av entropi

Förra året arbetade jag med en tillverkare av förpackningsutrustning i Illinois som hade effektivitetsproblem med sina stånglösa cylindersystem. Genom att tillämpa exergianalys identifierade vi att deras styrventilkonfiguration skapade överdriven entropi.

Genom att genomföra dessa förändringar:

- Flytta ventiler närmare ställdonen

- Ökande diametrar på försörjningsledningar

- Optimering av styrsekvenser för att minska tryckcykler

De minskade entropirelaterade förluster med 22% och förbättrade den totala systemeffektiviteten med 8,5%.

Avancerade övervakningsmetoder

Moderna pneumatiska system kan dra nytta av entropiövervakning i realtid:

- Temperaturgivare vid viktiga punkter

- Tryckomvandlare i hela systemet

- Flödesmätare för att spåra förbrukningen

- Datoriserad analys för att identifiera entropitrender

Slutsats

För att maximera energiomvandlingseffektiviteten i pneumatiska system krävs en heltäckande strategi som omfattar mekanisk verkningsgrad, värmeåtervinning och entropireduktion. Genom att implementera dessa strategier kan du avsevärt minska driftskostnaderna och samtidigt förbättra systemets prestanda och tillförlitlighet.

Vanliga frågor om energieffektivitet i pneumatiska system

Vilken är den typiska energieffektiviteten för ett pneumatiskt system?

De flesta pneumatiska standardsystem arbetar med en verkningsgrad på 10-30%, vilket innebär att 70-90% av den ingående energin går förlorad. Moderna, optimerade system kan uppnå en verkningsgrad på upp till 40-45% genom noggrann design och komponentval.

Hur står sig en stånglös pneumatisk cylinder jämfört med elektriska alternativ när det gäller energieffektivitet?

Stånglösa pneumatiska cylindrar arbetar normalt med en verkningsgrad på 15-30%, medan elektriska stånglösa ställdon kan uppnå en verkningsgrad på 65-85%. Pneumatiska system har dock ofta lägre initialkostnader och utmärker sig i vissa applikationer som kräver krafttäthet eller inbyggd följsamhet.

Vilka är de främsta orsakerna till energiförluster i pneumatiska system?

De primära energiförlusterna i pneumatiska system kommer från luftkompression (50-60%), överföringsförluster genom rörledningar (10-15%), förluster i reglerventiler (10-20%) och ineffektivitet i ställdon (15-25%).

Hur kan jag identifiera luftläckage i mitt pneumatiska system?

Du kan identifiera luftläckor genom läcksökning med ultraljud, tryckfallstest, applicering av tvållösning på misstänkta läckagepunkter eller värmekamera för att upptäcka temperaturskillnader som orsakas av utströmmande luft.

Vad är återbetalningstiden för att genomföra energieffektiviseringsåtgärder i pneumatiska system?

De flesta energieffektiviseringar i pneumatiska system har återbetalningsperioder på 6-24 månader, beroende på systemets storlek, drifttimmar och lokala energikostnader. Enkla åtgärder som reparation av läckor betalar sig ofta inom 3 månader.

Hur påverkar trycket energiförbrukningen i pneumatiska system?

För varje minskning av systemtrycket med 1 bar (14,5 psi) minskar energiförbrukningen normalt med 7-10%. Att arbeta med lägsta möjliga tryck är en av de mest effektiva effektiviseringsstrategierna.

ies.

-

Beskriver tekniken bakom elektriska ställdon och ger bevis för varför deras energieffektivitet är betydligt högre än pneumatiska alternativ. ↩

-

Erbjuder djupgående information och fallstudier om hur värmeåtervinningsteknik implementeras för att fånga upp och återanvända spillvärme från industriella luftkompressorer. ↩

-

Fördjupar sig i de termodynamiska principerna för exergianalys och förklarar hur denna metod används för att identifiera och kvantifiera källor till ineffektivitet i energianvändningen. ↩